Similar presentations:

Электронно-лучевая, светолучевая и плазменная обработка. Тема 2.5

1.

2.5. Электронно-лучевая,светолучевая и плазменная

обработка

Автор: преподаватель спец.дисциплин ГБПОУ ВО

«Киржачский машиностроительный колледж» Васина С.А.

2.

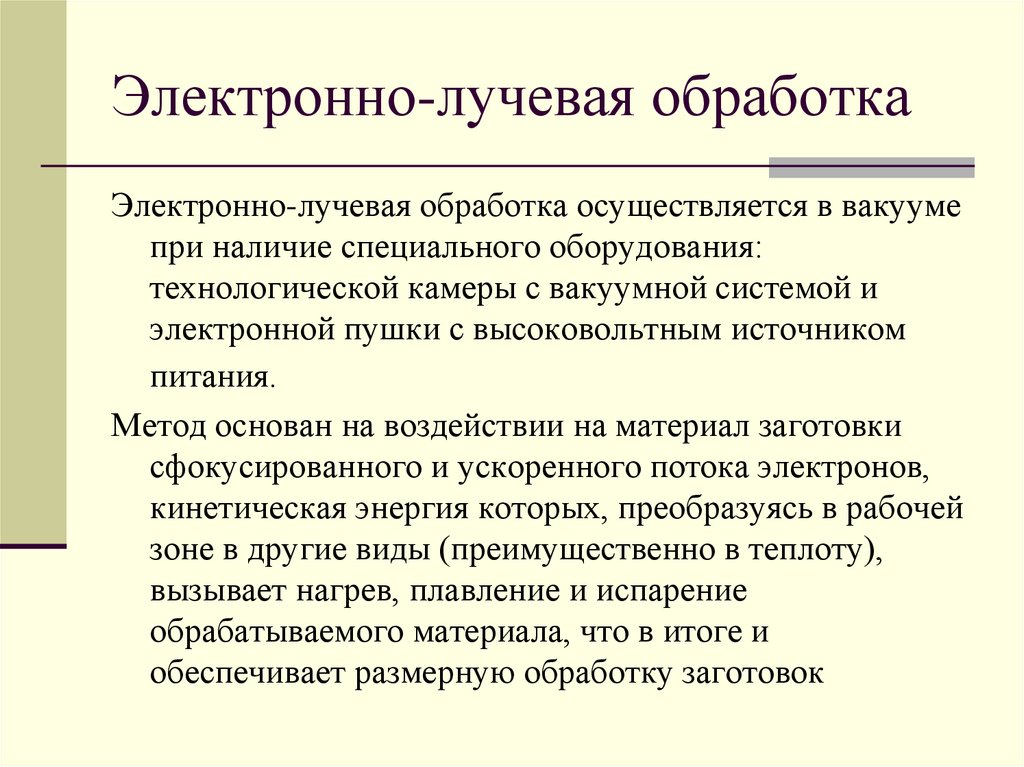

Электронно-лучевая обработкаЭлектронно-лучевая обработка осуществляется в вакууме

при наличие специального оборудования:

технологической камеры с вакуумной системой и

электронной пушки с высоковольтным источником

питания.

Метод основан на воздействии на материал заготовки

сфокусированного и ускоренного потока электронов,

кинетическая энергия которых, преобразуясь в рабочей

зоне в другие виды (преимущественно в теплоту),

вызывает нагрев, плавление и испарение

обрабатываемого материала, что в итоге и

обеспечивает размерную обработку заготовок

3.

Принципиальная схема устройства дляэлектронно-лучевой обработки материалов

1 – заготовка; 2 – плавление материала; 3 – электронный пучок; 1 – анод; 5 –

катод; 6 – эммитер; 7 – вакуумная камера; 8 – электронная пушка; 9 –

магнитная линза; 10 – отклоняющие магнитные катушки; 11 – пары и капли

вещества; 12 – нагретый материал

4.

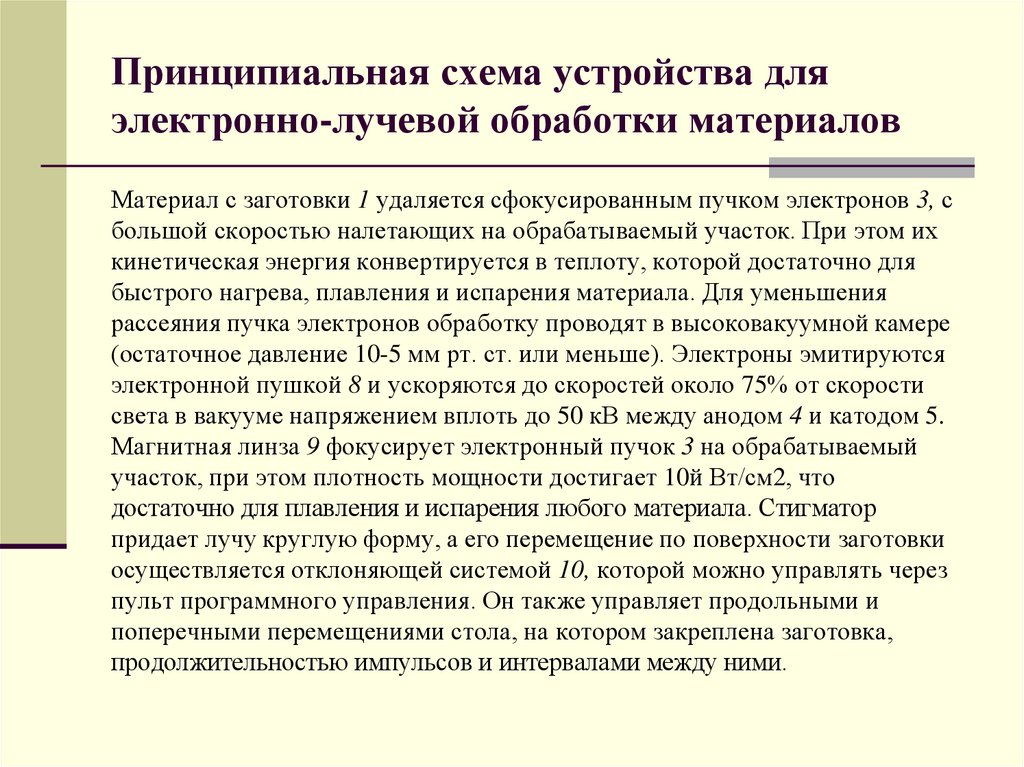

Принципиальная схема устройства дляэлектронно-лучевой обработки материалов

Материал с заготовки 1 удаляется сфокусированным пучком электронов 3, с

большой скоростью налетающих на обрабатываемый участок. При этом их

кинетическая энергия конвертируется в теплоту, которой достаточно для

быстрого нагрева, плавления и испарения материала. Для уменьшения

рассеяния пучка электронов обработку проводят в высоковакуумной камере

(остаточное давление 10-5 мм рт. ст. или меньше). Электроны эмитируются

электронной пушкой 8 и ускоряются до скоростей около 75% от скорости

света в вакууме напряжением вплоть до 50 кВ между анодом 4 и катодом 5.

Магнитная линза 9 фокусирует электронный пучок 3 на обрабатываемый

участок, при этом плотность мощности достигает 10й Вт/см2, что

достаточно для плавления и испарения любого материала. Стигматор

придает лучу круглую форму, а его перемещение по поверхности заготовки

осуществляется отклоняющей системой 10, которой можно управлять через

пульт программного управления. Он также управляет продольными и

поперечными перемещениями стола, на котором закреплена заготовка,

продолжительностью импульсов и интервалами между ними.

5.

Область применения методаЭлектронно-лучевой метод наиболее эффективен

при обработке отверстий диаметром от 1 мм до

10 мкм, прорезании пазов, резке заготовок,

изготовлении тонких пленок и сеток из фольги и

т.д. Обработке подвергают заготовки из

труднообрабатываемых металлов и сплавов

(тантала, вольфрама, циркония, нержавеющих

сталей), а также неметаллических материалов:

рубинов, керамики, кварца.

6.

Параметры методаВысокая плотность пучковой мощности позволяет

выполнять отверстия с большим отношением глубины к

диаметру, часто вплоть до 15:1.

Отверстия могут формироваться под углом до 20° к

обрабатываемой поверхности. Обычно минимальное

расстояние между ними равно двум диаметрам, однако

даже с этим ограничением можно делать до 3000

отверстий на квадратном сантиметре поверхности.

Производительность процесса невысокая: на черновых

режимах 20 мм3/мии, на чистовых 1 мм3/мин; точность

обработки 5–20 мкм; параметр шероховатости

поверхности Rа= 3,2÷0,8 мкм.

7.

Преимущества и недостатки методаМетод имеет следующие преимущества, обусловливающие

целесообразность его применения:

■создание локальной концентрации высокой энергии;

■широкое регулирование и управление тепловыми процессами.

■Повышенная чистота окружающей среды позволяет обрабатывать

заготовки

из

легкоокисляющихся

активных

материалов.

Электронный луч обеспечивает нанесение покрытий на поверхности

заготовок в виде пленок толщиной от нескольких микрометров до

десятых долей миллиметра.

■Недостатки этой обработки следующие: необходимость защиты от

рентгеновского излучения; относительно высокая стоимость и

сложность оборудования (установок); применение глубокого

вакуума.

8.

Классификация процессов9.

Светолучевая обработкаСветолучевая обработка основана на воздействии

на поверхность заготовки сфокусированного

электромагнитного излучения (света), энергия которого,

преобразуясь в рабочей зоне в теплоту, вызывает нагрев,

плавление, испарение и ионизацию паров

обрабатываемого материала.

С помощью лазера осуществляют

следующие процессы: размерную

обработку, резку, закалку, наплавку,

легирование, сварку.

10.

Разновидности лазерныхустановок

Существуют твердотелые, газовые и

полупроводниковые лазеры. Для механической

обработки используют твердотелые лазеры, рабочим

элементом которых является рубиновый стержень,

состоящий из оксида алюминия, активированного

0,05% хрома. Они работают в импульсном режиме,

генерируя импульсы когерентного

монохроматического красного цвета. Применяют

также газовые лазеры, которые могут работать как в

непрерывном, так и в импульсном режимах.

11.

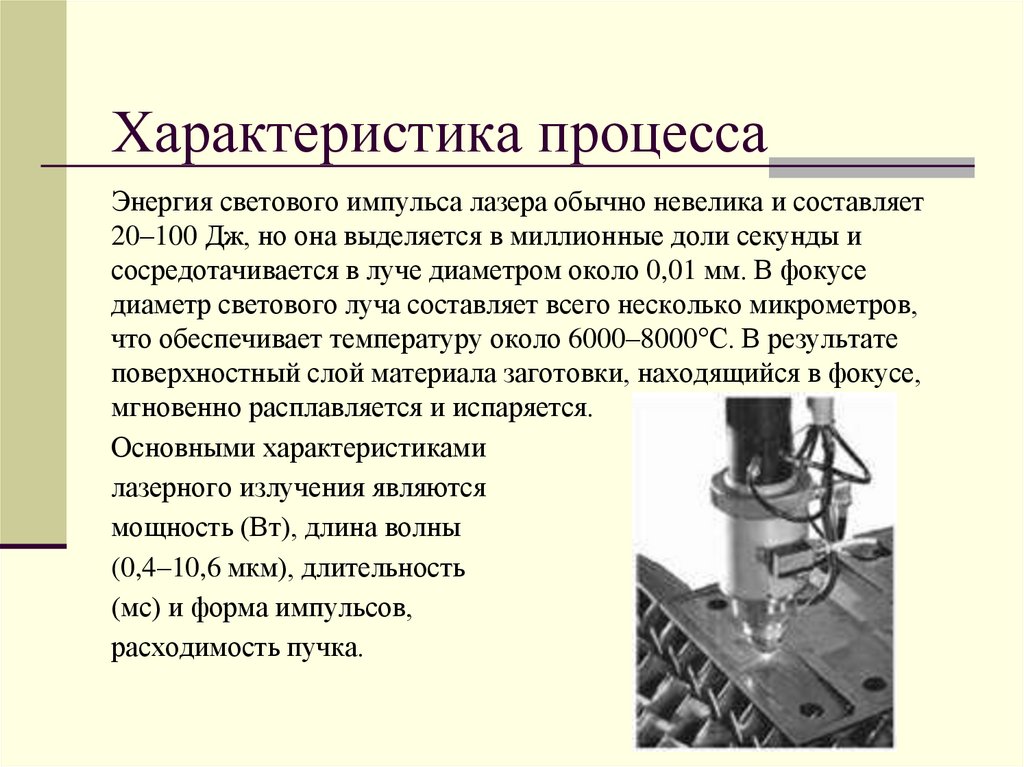

Характеристика процессаЭнергия светового импульса лазера обычно невелика и составляет

20–100 Дж, но она выделяется в миллионные доли секунды и

сосредотачивается в луче диаметром около 0,01 мм. В фокусе

диаметр светового луча составляет всего несколько микрометров,

что обеспечивает температуру около 6000–8000°С. В результате

поверхностный слой материала заготовки, находящийся в фокусе,

мгновенно расплавляется и испаряется.

Основными характеристиками

лазерного излучения являются

мощность (Вт), длина волны

(0,4–10,6 мкм), длительность

(мс) и форма импульсов,

расходимость пучка.

12.

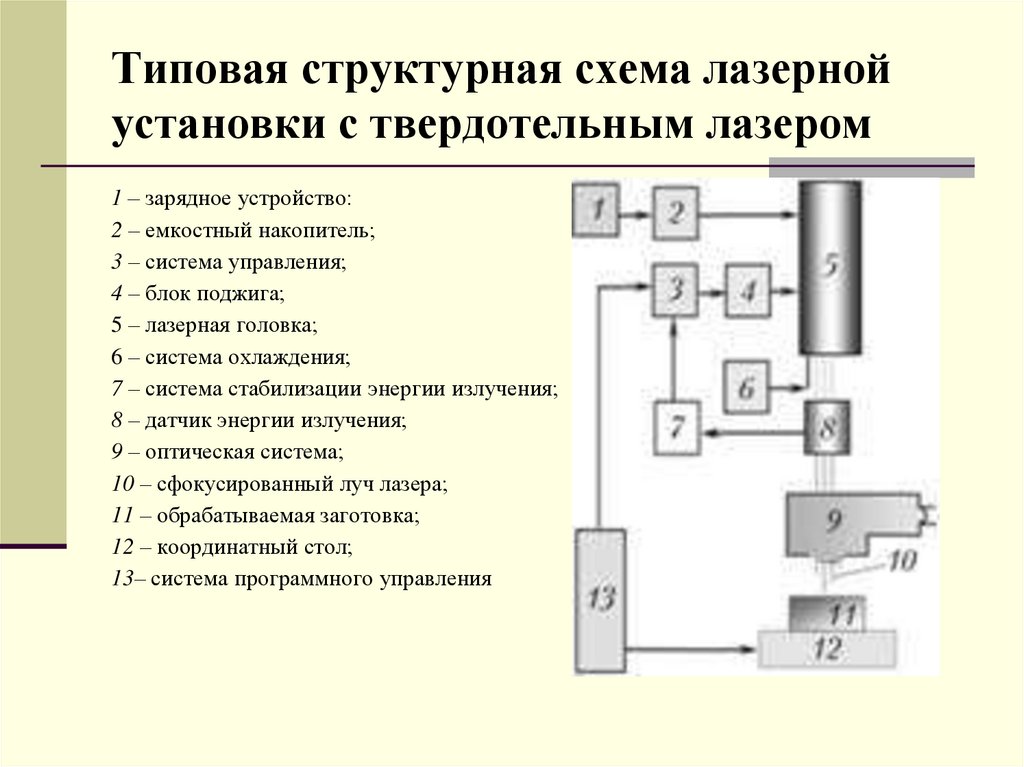

Типовая структурная схема лазернойустановки с твердотельным лазером

1 – зарядное устройство:

2 – емкостный накопитель;

3 – система управления;

4 – блок поджига;

5 – лазерная головка;

6 – система охлаждения;

7 – система стабилизации энергии излучения;

8 – датчик энергии излучения;

9 – оптическая система;

10 – сфокусированный луч лазера;

11 – обрабатываемая заготовка;

12 – координатный стол;

13– система программного управления

13.

Схема лазерной режущей головки дляобработки материалов

1 – фокус луча;

2 – форсунка;

3 – плавающий стакан;

4 – линзы;

5 – микрометр;

6 – лазерный луч;

7 – впуск газа;

8 – деталь;

9 – брусок

14.

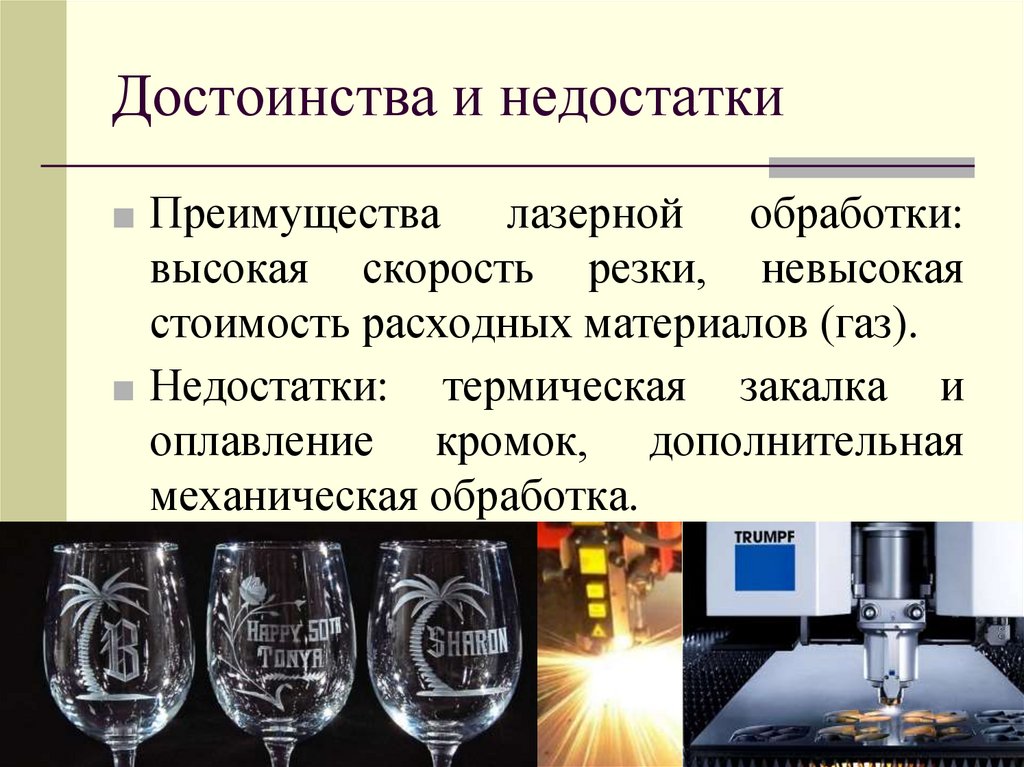

Достоинства и недостатки■ Преимущества

лазерной обработки:

высокая скорость резки, невысокая

стоимость расходных материалов (газ).

■ Недостатки: термическая закалка и

оплавление кромок, дополнительная

механическая обработка.

15.

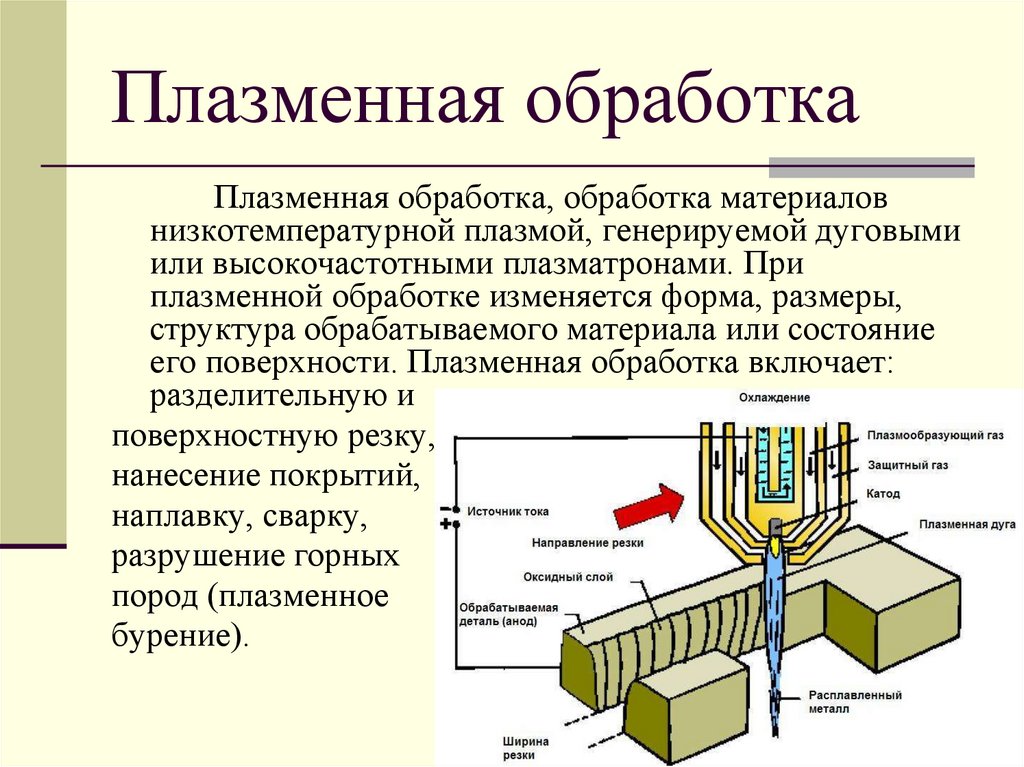

Плазменная обработкаПлазменная обработка, обработка материалов

низкотемпературной плазмой, генерируемой дуговыми

или высокочастотными плазматронами. При

плазменной обработке изменяется форма, размеры,

структура обрабатываемого материала или состояние

его поверхности. Плазменная обработка включает:

разделительную и

поверхностную резку,

нанесение покрытий,

наплавку, сварку,

разрушение горных

пород (плазменное

бурение).

16.

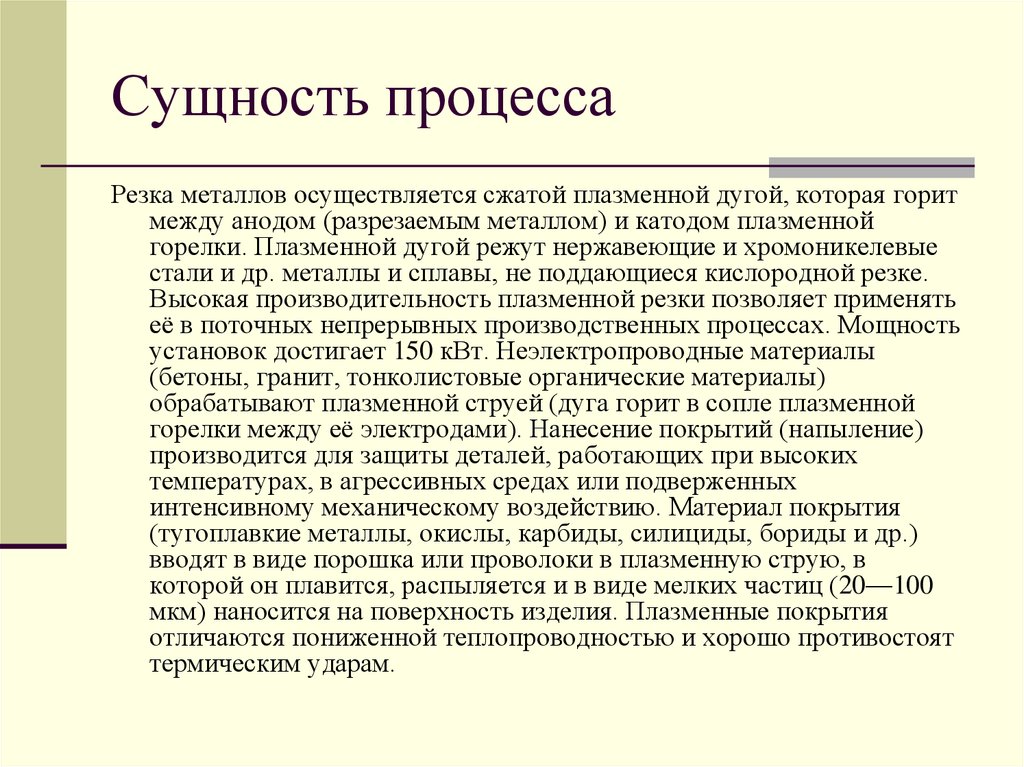

Сущность процессаРезка металлов осуществляется сжатой плазменной дугой, которая горит

между анодом (разрезаемым металлом) и катодом плазменной

горелки. Плазменной дугой режут нержавеющие и хромоникелевые

стали и др. металлы и сплавы, не поддающиеся кислородной резке.

Высокая производительность плазменной резки позволяет применять

её в поточных непрерывных производственных процессах. Мощность

установок достигает 150 кВт. Неэлектропроводные материалы

(бетоны, гранит, тонколистовые органические материалы)

обрабатывают плазменной струей (дуга горит в сопле плазменной

горелки между её электродами). Нанесение покрытий (напыление)

производится для защиты деталей, работающих при высоких

температурах, в агрессивных средах или подверженных

интенсивному механическому воздействию. Материал покрытия

(тугоплавкие металлы, окислы, карбиды, силициды, бориды и др.)

вводят в виде порошка или проволоки в плазменную струю, в

которой он плавится, распыляется и в виде мелких частиц (20—100

мкм) наносится на поверхность изделия. Плазменные покрытия

отличаются пониженной теплопроводностью и хорошо противостоят

термическим ударам.

17.

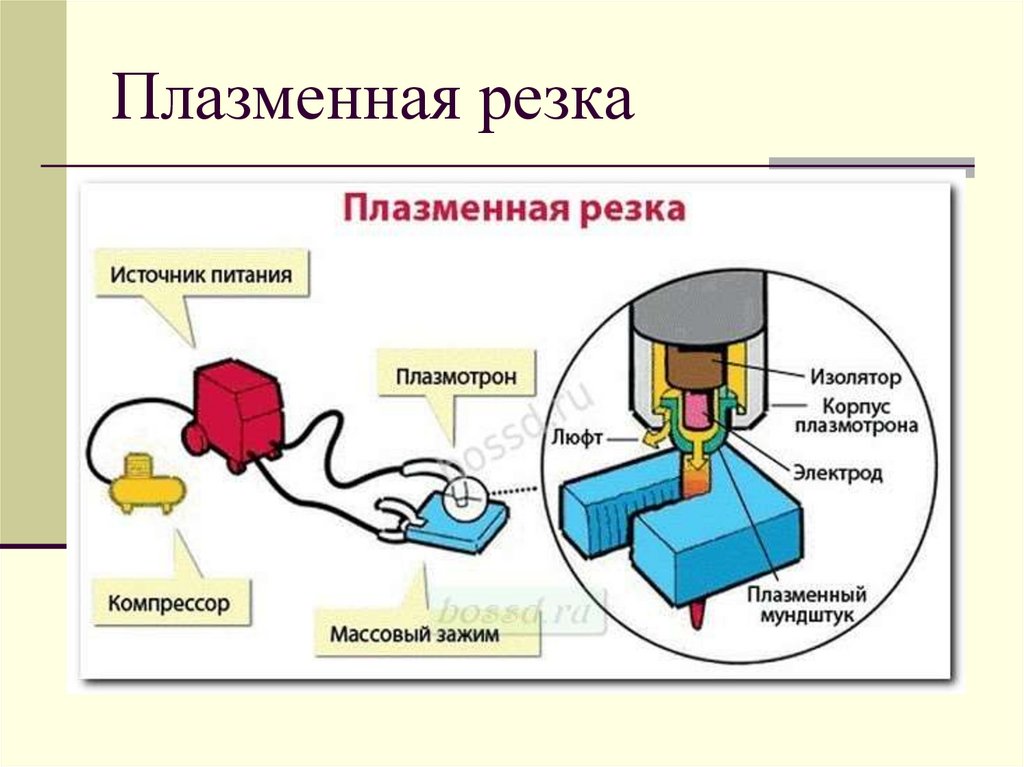

Плазменная резка18.

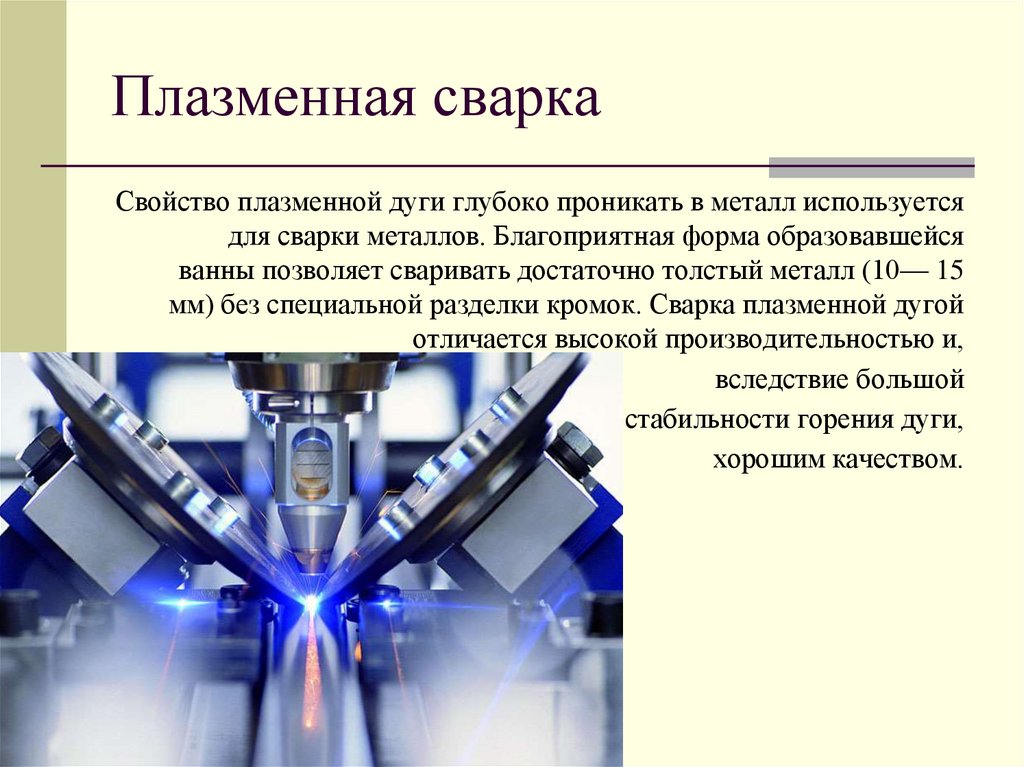

Плазменная сваркаСвойство плазменной дуги глубоко проникать в металл используется

для сварки металлов. Благоприятная форма образовавшейся

ванны позволяет сваривать достаточно толстый металл (10— 15

мм) без специальной разделки кромок. Сварка плазменной дугой

отличается высокой производительностью и,

вследствие большой

стабильности горения дуги,

хорошим качеством.

19.

Недостатки процессаК основным недостаткам процесса следует

отнести относительную сложность и

громоздкость оборудования и необходимость

применения при обработке специальных газов,

что удорожает процесс. Кроме того, при

плазменной обработке необходимы

специальные правила техники безопасности и

охраны труда.

20.

Самостоятельная работа на тему«Электронно-лучевая обработка»

1. Сущность процесса

1. Принципиальная

электронно-лучевой

обработки.

2. Область применения

методов.

3. Классификация

процессов.

схема процесса.

2. Преимущества и

недостатки метода.

3. Параметры метода.

21.

Самостоятельна работа на тему«Светолучевая обработка»

1. Разновидности

1. Сущность

установок.

2. Характеристика

процесса.

3. Схема лазерной

режущей головки.

процесса.

2. Структурная

схема лазерной

режущей головки.

3. Достоинства и

недостатки.

22.

Самостоятельна работа на тему«Плазменная обработка»

1. Сущность

1. Схема

процесса.

2. Плазменная

сварка.

плазменной

резки.

2. Недостатки

процесса.

industry

industry