Similar presentations:

Работоспособность узлов трения технологических машин

1.

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА РОССИЙСКОЙ ФЕДЕРАЦИИФедеральное государственное Бюджетное образовательное учреждение высшего образования

«Российский государственный аграрный университет –

МСХА имени К.А. Тимирязева»

(ФГБОУ ВО РГАУ - МСХА имени К.А. Тимирязева)

Институт механики и энергетики, Кафедра: технического сервиса машин и оборудования

76-я Всероссийская студенческая научно-практическая конференция, посвященная 155-летию со дня

рождения В.П. Горячкина

РАБОТОСПОСОБНОСТЬ УЗЛОВ ТРЕНИЯ ТЕХНОЛОГИЧЕСКИХ МАШИН

Матвеев Александр Александрович, студент

Научный руководитель: к.т.н., доцент Севрюгина Н.С

2.

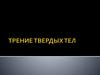

Как смазка влияет на продолжительность жизни узлов?При введении смазочного материала в работу узла мы значительно снижаем трение. Таким образом избегаем

прямого контакта между деталями, обеспечивая эффективное функционирование технологической машины в

целом

3.

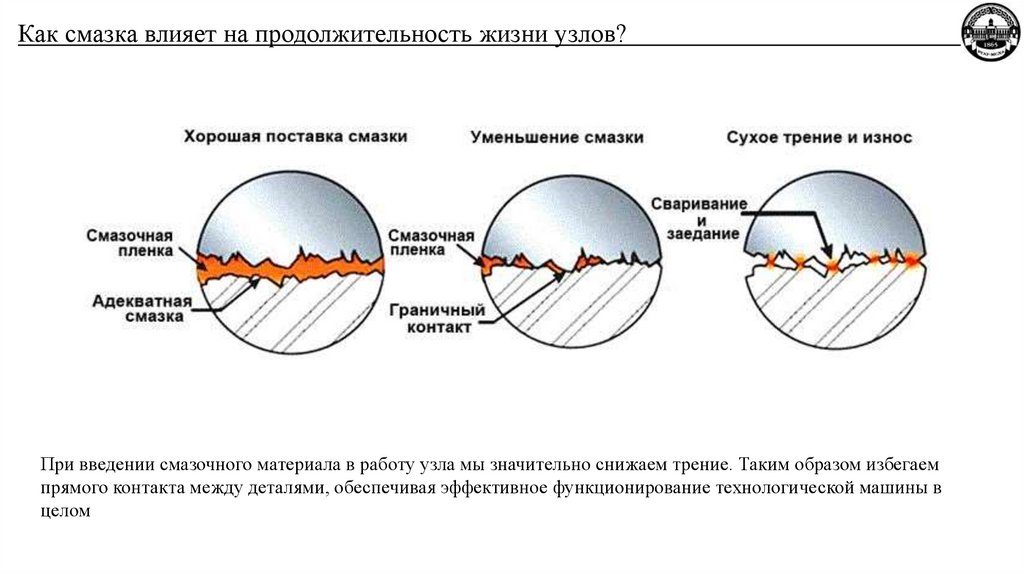

Какие компоненты отвечают за смазывание?Если мы рассматриваем агрегаты с жидкой смазкой по типу двигателя или коробки передач, то там смазывание

происходит путем разбрызгивания масла и насосов. Такой способ обусловлен габаритами агрегата, нуждается в

картере для масла и плановой замене масла.

Для подшипников, пальцев и похожих узлов трения такой способ не подходит. Им требуется специальная

консистентные смазочные материалы которые будут оставаться на поверхности долгое время. В таком случае

смазывание происходит в ручном режиме либо при полной разборке узла, либо через тавотницы (пресс-масленки)

4.

Какие виды смазочных материалов существуют?По температуре:

1.GA – смазывающее вещество, предназначенное для малонагруженных подшипников, которые

эксплуатируются в диапазоне от 20 до 70 градусов Цельсия. Этот класс наиболее распространен в области

машиностроения.

2.GB – класс, связанный с эксплуатацией при средних нагрузках. Температурный режим существенно

расширен, составляет 40-120 градусов Цельсия. Применяется для смазывания нагруженных подшипников

большинства автомобилей.

3.GC – вариант исполнения, который часто применяется для обслуживания грузовых автомобилей, а также

некоторой спортивной техники. За счет добавления особых веществ в состав повышается эксплуатационная

температура до 160 градусов Цельсия.

5.

Какие виды смазочных материалов существуют?1.Литийсодержащие. Этот вариант исполнения считается одним из самых популярных,

так как соотношение цены и качества находится на самом высоком уровне. (Литол 24)

2.Высокоскоростная смазка также пользуется весьма высокой популярностью.

Основные свойства достигаются за счет добавления в состав различных порошков.

Основными добавками зачастую становятся никелевые и медные порошки. Кроме этого,

некоторые производители проводят добавление меди и натрия.

3.На основе полимочевины. Подобная специальная смазка характеризуется тем, что в

состав включается особое стабилизирующее вещество – кальций сульфат.

4.Молибден также часто применяется в качестве основы при изготовлении смазок для

подшипников. Этот вариант исполнения характеризуется тем, что способен выдерживать

серьезное температурное воздействие.

5.Перфторполиэфирные считаются самым совершенным, но и дорогим предложением

на рынке. В большинстве случаев подобная смазка применяется при обслуживании

спортивных автомобилей, которые эксплуатируются в сверх тяжелых условиях.

6.

Современные способы смазкиПрименение в узлах трения самосмазывающихся материалов.

Самосмазывающиеся подшипники (сухие подшипники) в большинстве своем в качестве лубриканта содержат

PTFE (политетрафторэтилен) или графит. Эти подшипники могут работать при небольших нагрузках в режимах

«сухих подшипников», т.е. при отсутствии смазки или с различными видами лубрикантов при высоких нагрузках. В

качестве лубрикантов могут выступать консистентные или жидкие масла, а так же перекачиваемая жидкость, в том

числе и вода.

OLTEC-500 – двухкомпонентный материал, используемый

для производства самосмазывающихся «сухих»

подшипников скольжения. Бронза и графит/тефлон

SBr (спеченная бронза) – Данные подшипники производятся из

порошковой бронзы, насыщенной маслом. Пористая структура

подшипника скольжения позволяет сохранять смазку,

постепенно дозируя ее в процессе эксплуатации.

7.

Современные способы смазкиСерия FRITEX – Материал FRITEX представлен серией подшипников, в

которых на основу из различных металлов наносится ткань, с

тефлоновыми нитями. Основой подшипника может служить

металлическая лента, из которой подшипники производятся по

технологии свертывания, или цельнометаллическая основа, на которую на

конечном этапе прессуется тефлоновый материал.

HMG-090 - Данный тип подшипников скольжения выполнен полностью из

бронзы. Этот материал особенно удобен для обработки трущихся

поверхностей смазкой и имеет хорошие антикоррозионные

характеристики, обеспечивающие защиту от химических реагентов и

вредной окружающей среды. На рабочей поверхности подшипников

сделаны углубления, из которых постепенно выступает скапливающаяся

смазка, что обеспечивает более качественную скольжение в процессе

работы.

8.

Современные способы смазкиПеренос точек смазки в удобные для обслуживания места

Вынос тавотниц к основанию стрелы на эскаваторе

Doosan 180WV

Точки смазки с:

- Сложным доступом

- Легким доступом

Для облегчения обслуживания узлов смазки, некоторые производители оснащают свою

технику выносными тавотницами (масленками), чтобы оператор или механик имел

возможность прокачивать смазку на удобном уровне. Тем самым обеспечивается как

лучшие условия смазки, так и безопасность обслуживающего персонала.

Такой способ так же может использоваться и в другой технике, где доступ к точкам

смазки затруднен или невозможен.

9.

Современные способы смазкиИспользование автоматической централизованной системы смазки

Для автоматической подкачки смазочного материала так же используется ЦСС (централизованная система смазки).

Эта система через определенные промежутки времени подкачивает смазку в узлы трения без участия

обслуживающего персонала. Требуется лишь проверять состояние и менять бак со смазкой. ЦСС может

устанавливаться как на подвижную технику, так и на станки и оборудование производства.

10.

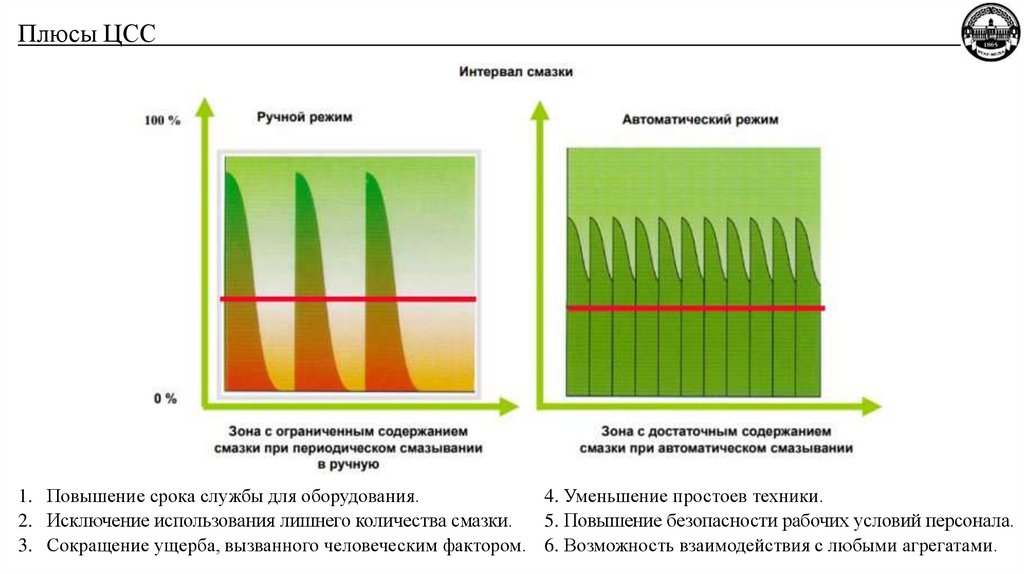

Плюсы ЦСС1. Повышение срока службы для оборудования.

4. Уменьшение простоев техники.

2. Исключение использования лишнего количества смазки.

5. Повышение безопасности рабочих условий персонала.

3. Сокращение ущерба, вызванного человеческим фактором. 6. Возможность взаимодействия с любыми агрегатами.

11.

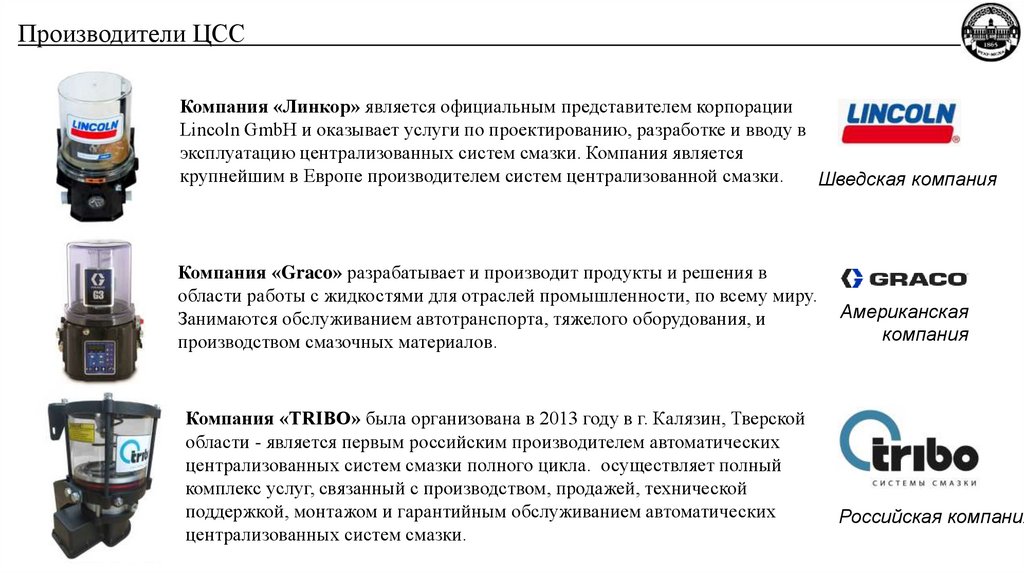

Производители ЦССКомпания «Линкор» является официальным представителем корпорации

Lincoln GmbH и оказывает услуги по проектированию, разработке и вводу в

эксплуатацию централизованных систем смазки. Компания является

крупнейшим в Европе производителем систем централизованной смазки.

Шведская компания

Компания «Graco» разрабатывает и производит продукты и решения в

области работы с жидкостями для отраслей промышленности, по всему миру.

Занимаются обслуживанием автотранспорта, тяжелого оборудования, и

производством смазочных материалов.

Компания «TRIBO» была организована в 2013 году в г. Калязин, Тверской

области - является первым российским производителем автоматических

централизованных систем смазки полного цикла. осуществляет полный

комплекс услуг, связанный с производством, продажей, технической

поддержкой, монтажом и гарантийным обслуживанием автоматических

централизованных систем смазки.

Американская

компания

Российская компания

mechanics

mechanics