Similar presentations:

Соединения деталей. Неразъемные соединения. Часть 2

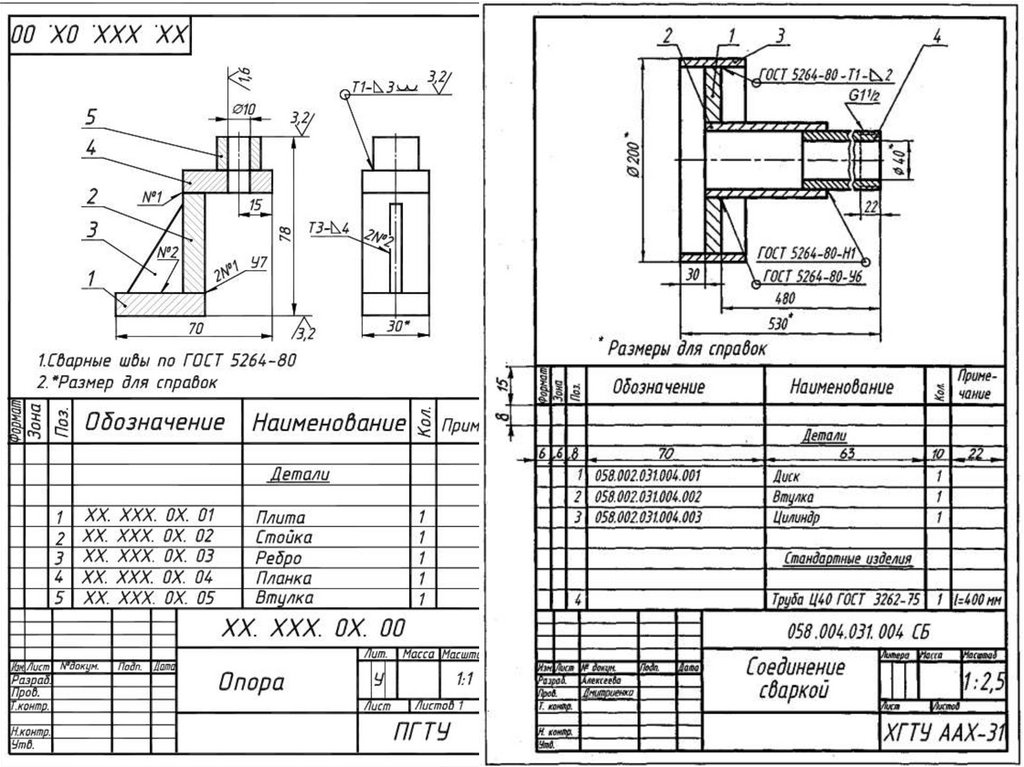

1.

Соединения деталейНеразъемные соединения

2.

Соединения деталейделятся на разъёмные и неразъёмные.

Разъёмные соединения можно многократно

разбирать на отдельные детали, а затем эти

детали снова соединять в сборочную единицу.

К разъёмным соединениям относятся

резьбовые, шпоночные, шлицевые (зубчатые),

штифтовые и другие соединения. При попытке

разобрать неразъёмное соединение детали

разрушаются (полностью или частично) или

деформируются.

К неразъёмным соединениям относятся

соединения деталей склеиванием, пайкой,

сваркой, сшиванием, заклёпками,

металлическими скобками и другие.

3.

4.

Условные изображения и обозначенияшвов сварных соединений в

конструкторских документах изделий

устанавливает ГОСТ 2.312-72.

Условные изображения и обозначения

соединений, получаемых клёпкой,

пайкой, склеиванием, сшиванием и

металлическими скобками, в

конструкторских документах изделий

устанавливает ГОСТ 2.313-82.

5.

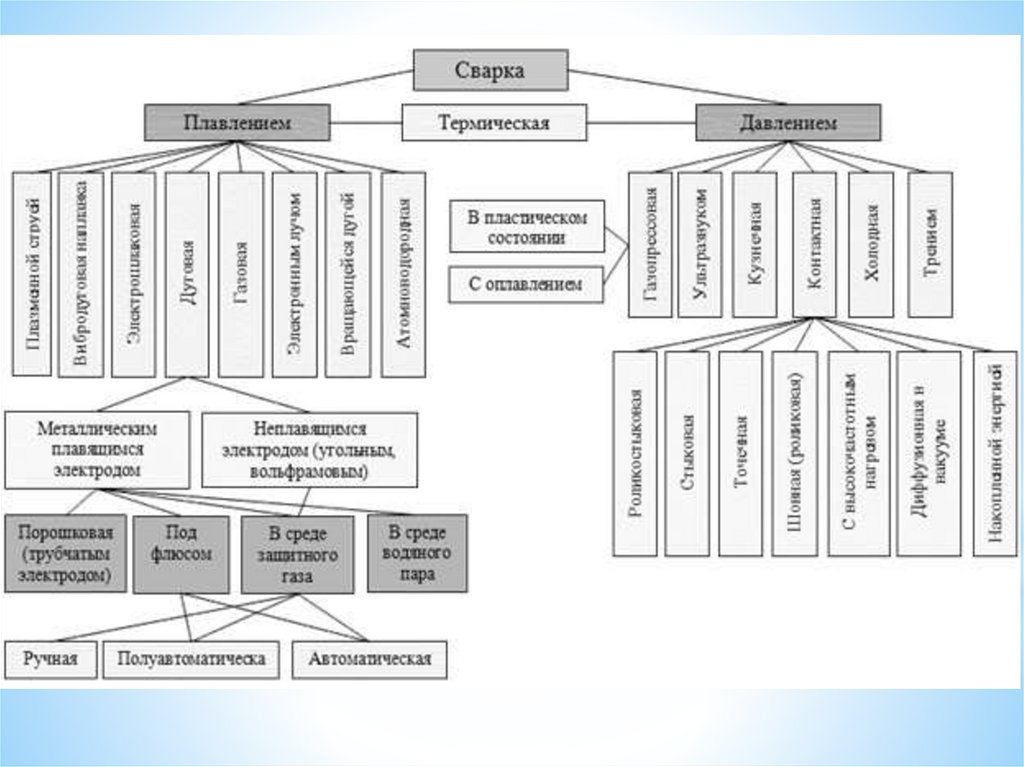

СВАРНЫЕ СОЕДИНЕНИЯСварка – получение неразъёмного соединение деталей путём

образования межатомных связей между соединяемыми частями при их

нагревании или пластическом деформировании.

6.

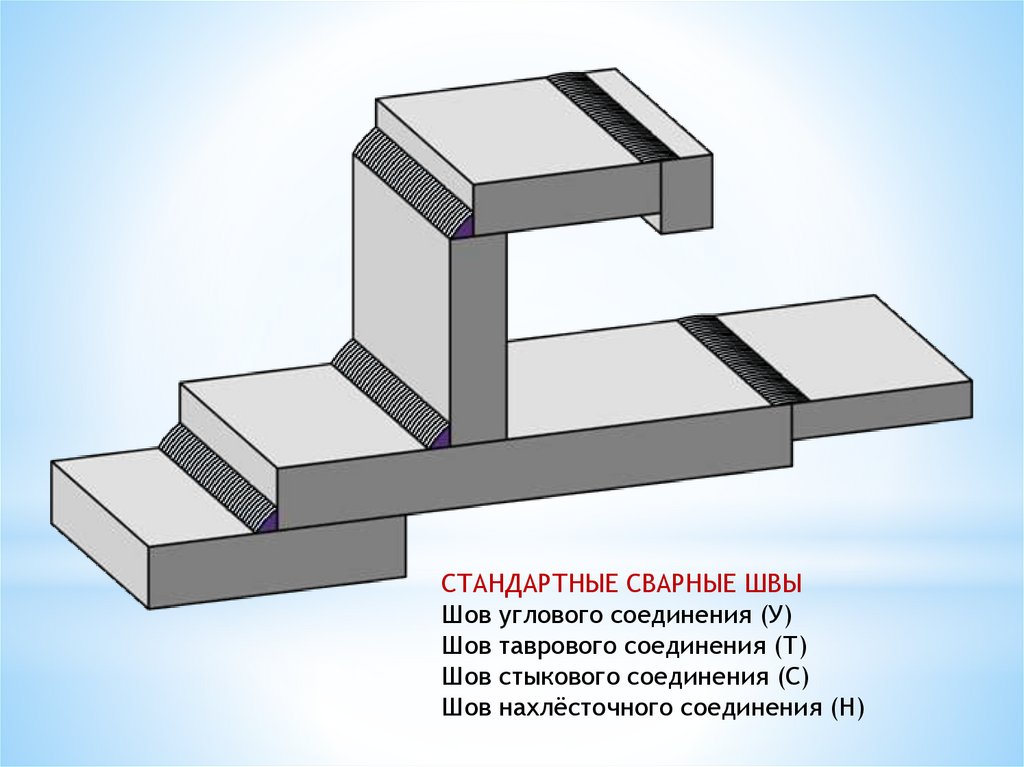

СТАНДАРТНЫЕ СВАРНЫЕ ШВЫШов углового соединения (У)

Шов таврового соединения (Т)

Шов стыкового соединения (С)

Шов нахлёсточного соединения (Н)

7.

ГОСТ 5264-80 Ручная дуговая сварка.ГОСТ 8713-79 Сварка под флюсом.

ГОСТ 14806-80 Дуговая сварка алюминия и

алюминиевых сплавов в инертных газах.

ГОСТ 15878-79 Контактная сварка.

ГОСТ 23518-79 Дуговая сварка в защитных газах.

ГОСТ 11533-75 Автоматическая и полуавтоматическая

дуговая сварка под флюсом. Соединения сварные

под острыми и тупыми углами.

ГОСТ 11534-75 Ручная дуговая сварка. Соединения

сварные под острыми и тупыми углами.

ГОСТ 11776-74 Дуговая сварка. Соединения сварные

точечные.

ГОСТ 14771-76 Дуговая сварка в защитном газе.

ГОСТ 15164-78 Электрошлаковая сварка.

8.

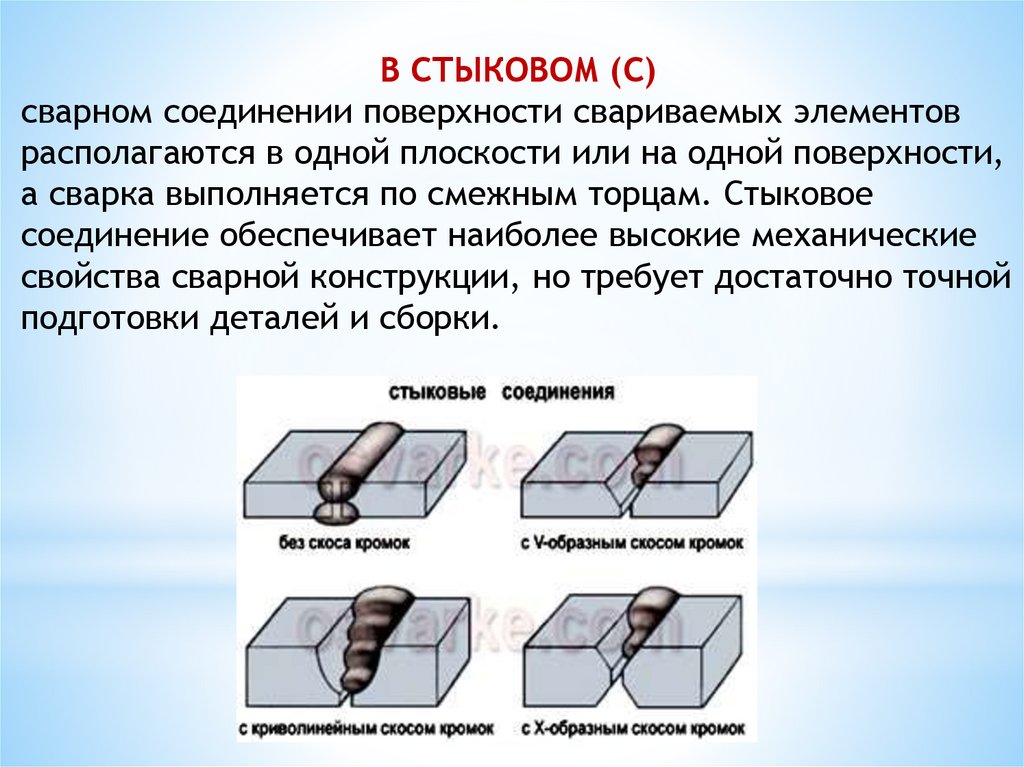

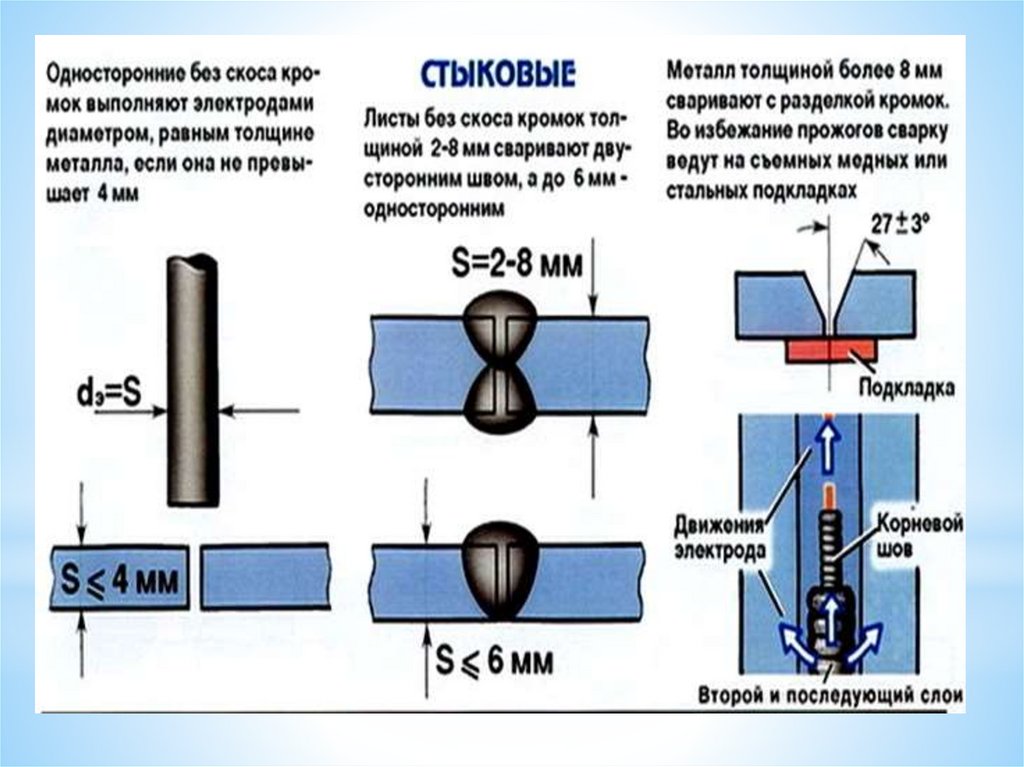

В СТЫКОВОМ (С)сварном соединении поверхности свариваемых элементов

располагаются в одной плоскости или на одной поверхности,

а сварка выполняется по смежным торцам. Стыковое

соединение обеспечивает наиболее высокие механические

свойства сварной конструкции, но требует достаточно точной

подготовки деталей и сборки.

9.

ТОРЦЕВОЕ (С)соединение

сваривается по

торцам соединяемых

деталей, боковые

поверхности которых

примыкают друг к

другу. Такие

соединения

используют, как

правило, при сварке

тонких деталей во

избежание прожога.

10.

В НАХЛЁСТОЧНОМ (Н)сварном соединении поверхности свариваемых элементов

располагаются параллельно так, чтобы они были смещены

и частично перекрывали друг друга. Нахлёсточные

соединения менее чувствительные к погрешностям при

сборке, но хуже чем стыковые работают при нагрузках,

особенно знакопеременных.

11.

ТАВРОВОЕ (Т)сварное соединение

получается, когда торец

одной детали под прямым

или любым другим углом

соединяется с

поверхностью другой.

Тавровые соединения

обеспечивают высокую

жёсткость конструкции, но

чувствительны к

изгибающим нагрузкам.

12.

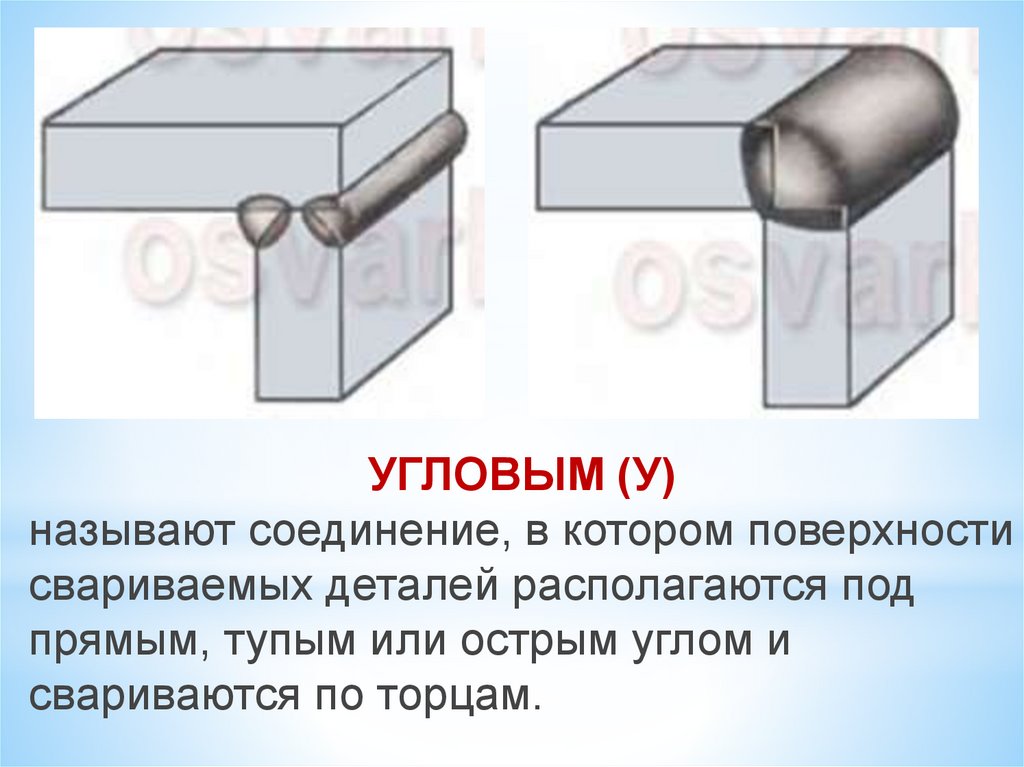

УГЛОВЫМ (У)называют соединение, в котором поверхности

свариваемых деталей располагаются под

прямым, тупым или острым углом и

свариваются по торцам.

13.

Основныетипы,

конструктивные

элементы и

размеры

сварных

соединений

14.

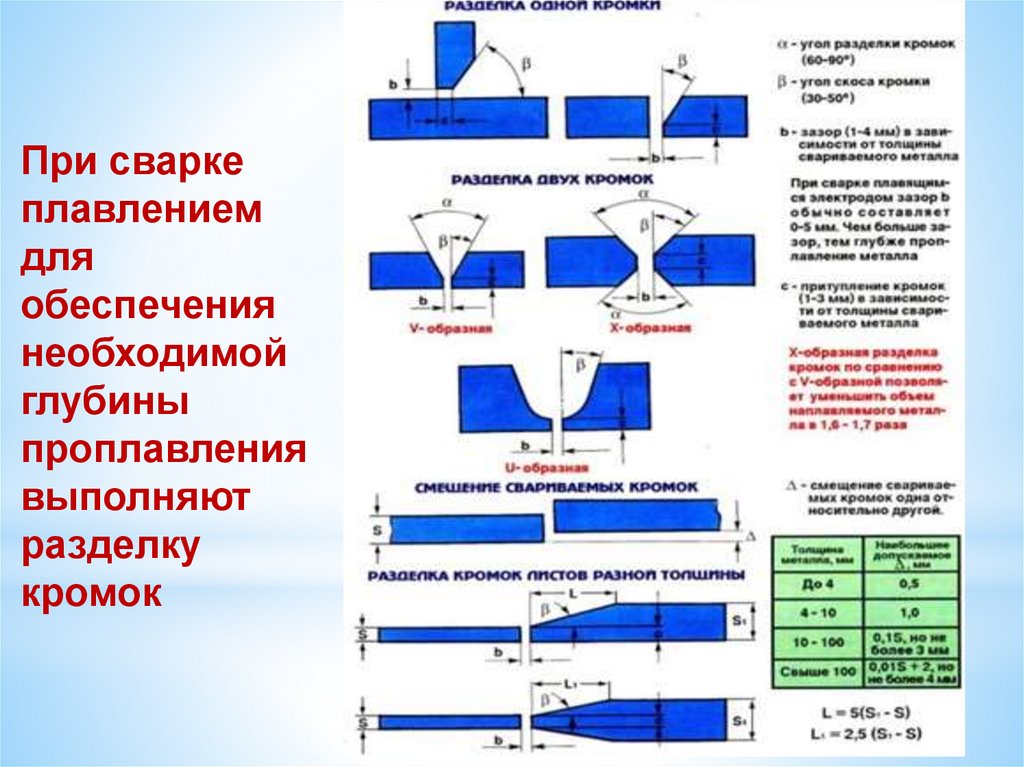

При сваркеплавлением

для

обеспечения

необходимой

глубины

проплавления

выполняют

разделку

кромок

15.

Геометрические

характе

ристики

разделки

стыка и

сварного

соединения

16.

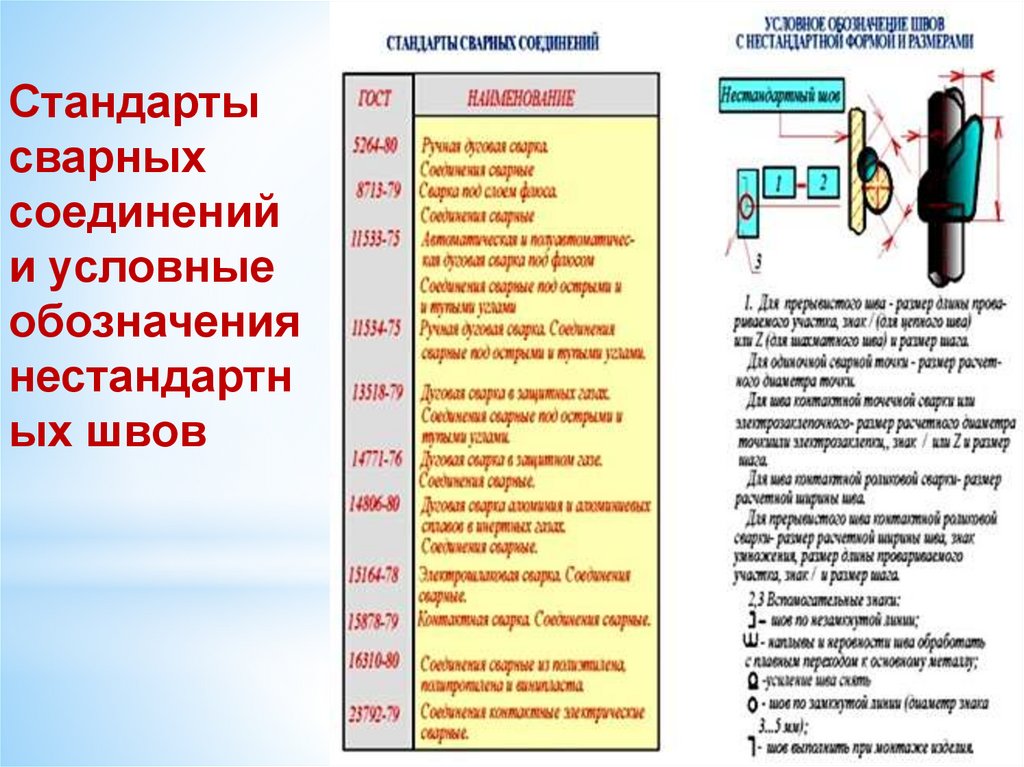

Стандартысварных

соединений

и условные

обозначения

нестандартн

ых швов

17.

Сварной шов участок сварногосоединения,

образовавшийся в

результате

кристаллизации

(затвердевания)

расплавленного

металла или в

результате

пластической

деформации при

сварке давлением

или сочетания

кристаллизации и

деформации.

18.

Классификация сварных швовот характера сопряжения свариваемых деталей

по количеству слоёв

от протяжённости по выполнению

по числу проходов

по назначению

по виду сварки

по направлению действующего усилия

по применяемому для сварки материалу

от условий работы сварного изделия

по способу удержания расплавленного металла

по внешнему виду

по положению в пространстве

от формы сечения

19.

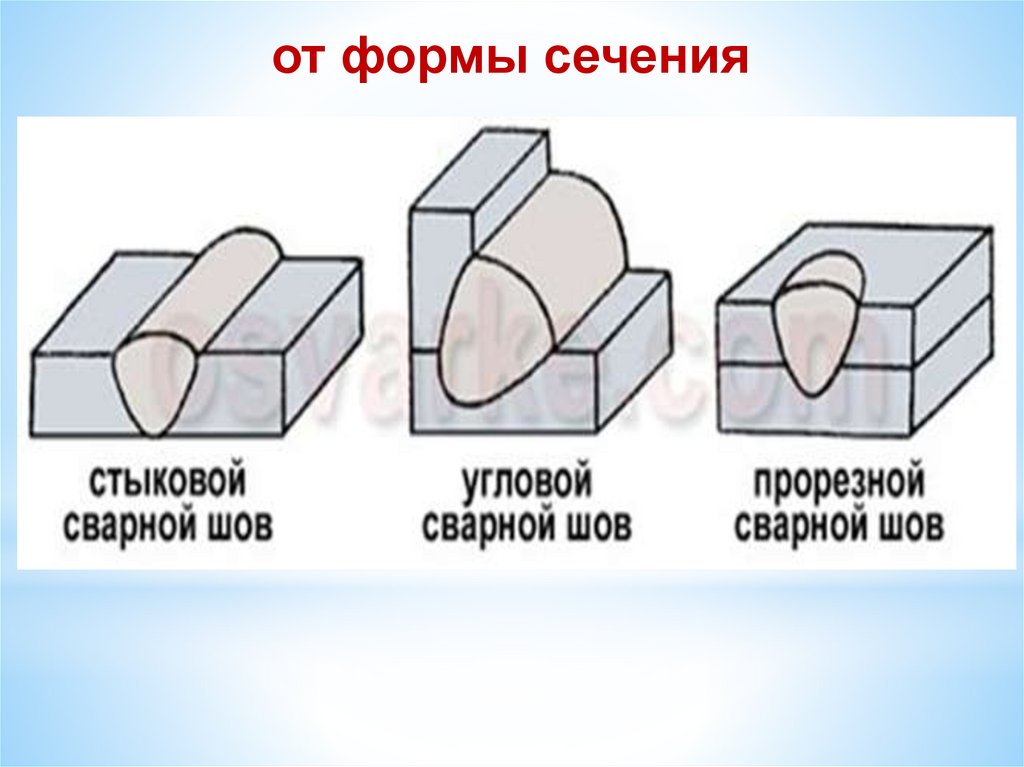

от формы сечения20.

от характера сопряжения свариваемыхдеталей:

стыковые, угловые, тавровые, нахлёсточные,

торцевые

21.

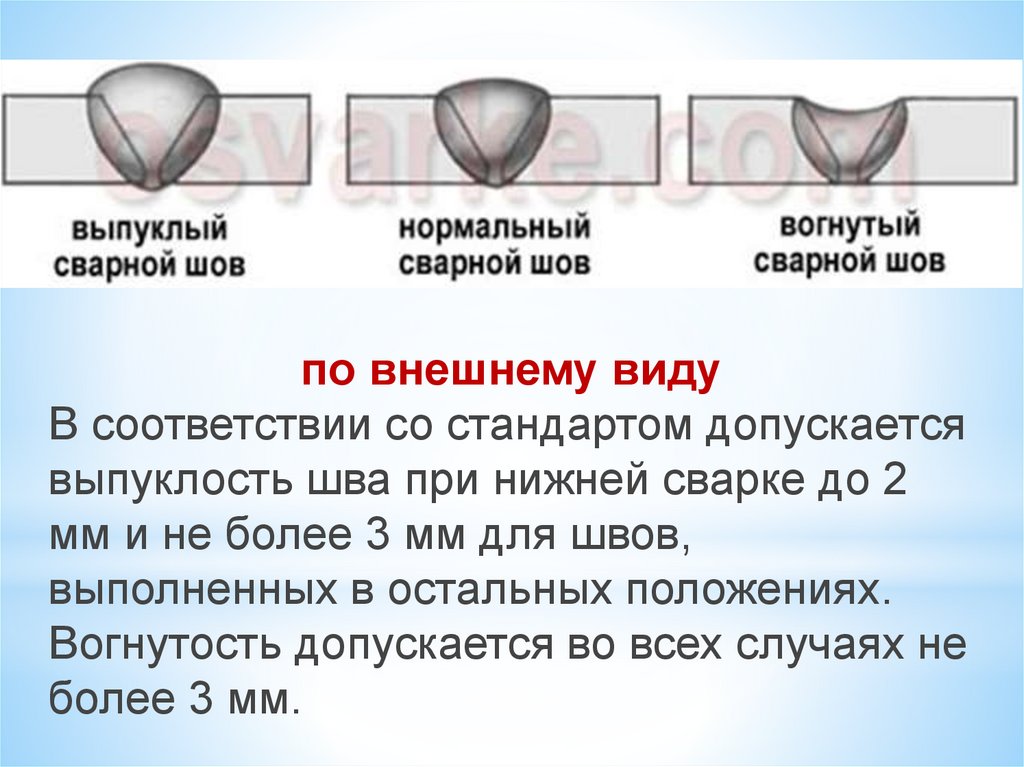

по внешнему видуВ соответствии со стандартом допускается

выпуклость шва при нижней сварке до 2

мм и не более 3 мм для швов,

выполненных в остальных положениях.

Вогнутость допускается во всех случаях не

более 3 мм.

22.

по выполнению23.

по количеству слоев1.Однослойный,

2.Однопроходный Многослойный

3.Многопроходный

24.

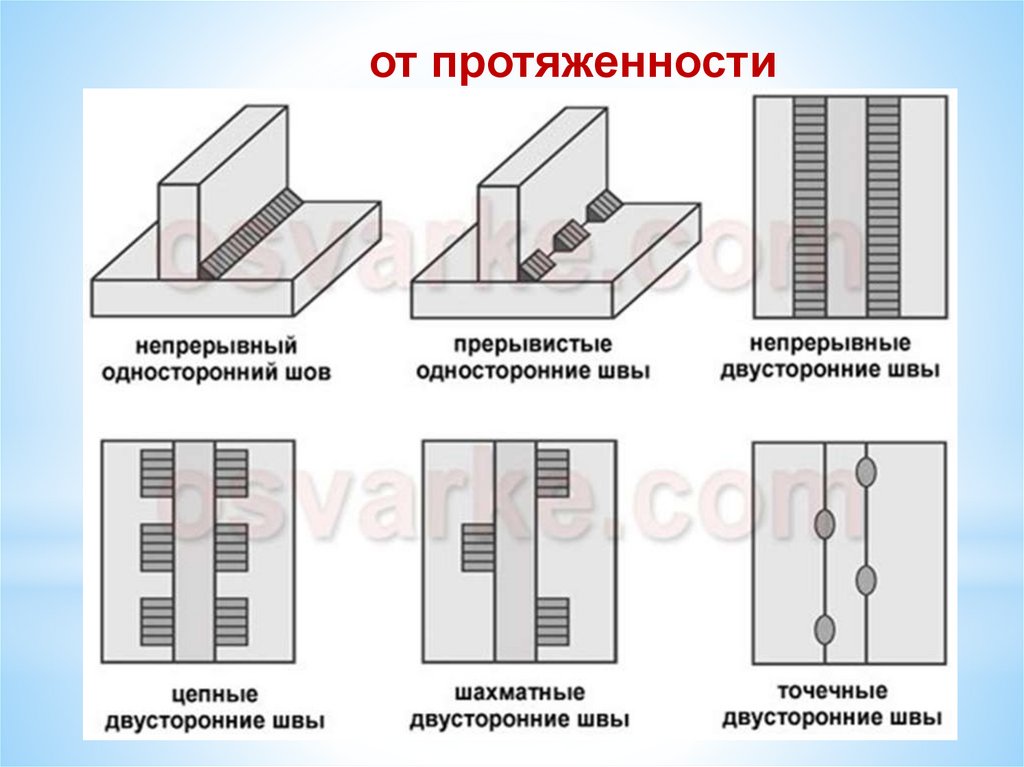

от протяженности25.

по направлению действующего усилия26.

по положению в пространстве27.

по назначению- прочностные;

- плотные(герметичные);

- прочно-плотные.

28.

от условий работы сварного изделия- рабочие, предназначенные непосредственно для нагрузок;

- нерабочие (связующие или соединительные), используемые

только для соединения частей сварного изделия.

29.

по способу удержаниярасплавленного металла

- на швы выполненные без

подкладок и подушек;

- на съемных и остающихся

стальных подкладках;

- на медных, флюсо-медных,

керамических и асбестовых

подкладках;

- на флюсовых и газовых подушках.

30.

31.

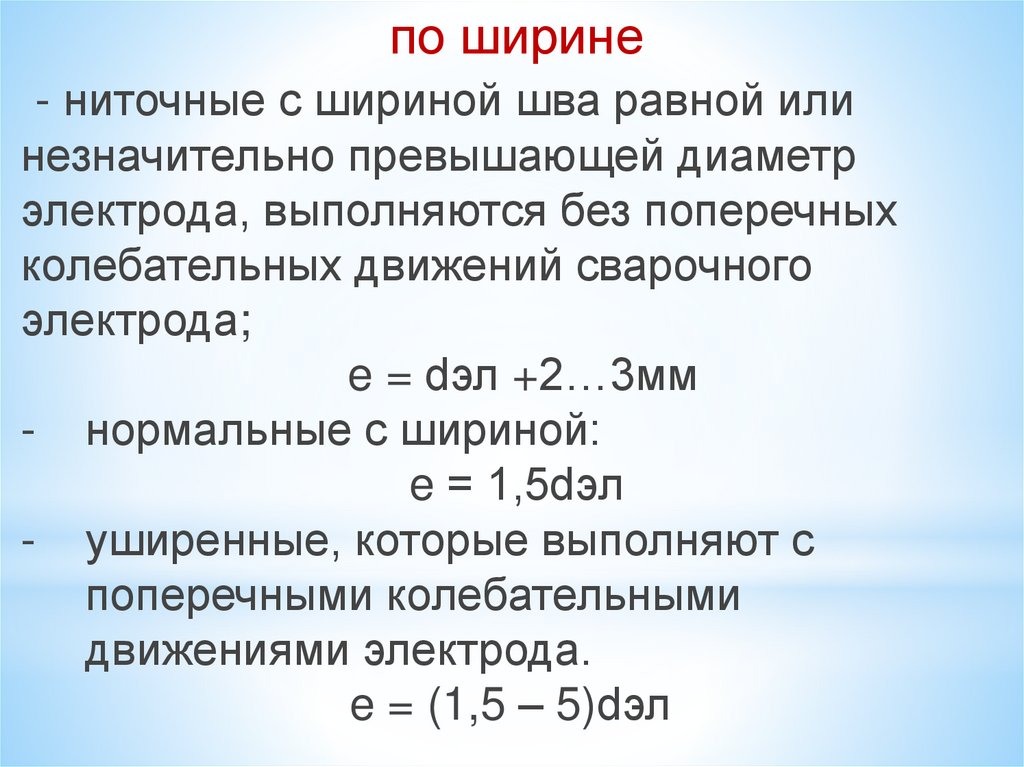

по ширине- ниточные с шириной шва равной или

незначительно превышающей диаметр

электрода, выполняются без поперечных

колебательных движений сварочного

электрода;

e = dэл +2…3мм

- нормальные с шириной:

e = 1,5dэл

- уширенные, которые выполняют с

поперечными колебательными

движениями электрода.

e = (1,5 – 5)dэл

32.

по длине швакороткие ( до 300 мм);

средние (от 300 до 1000мм);

длинные ( свыше 1000мм)

33.

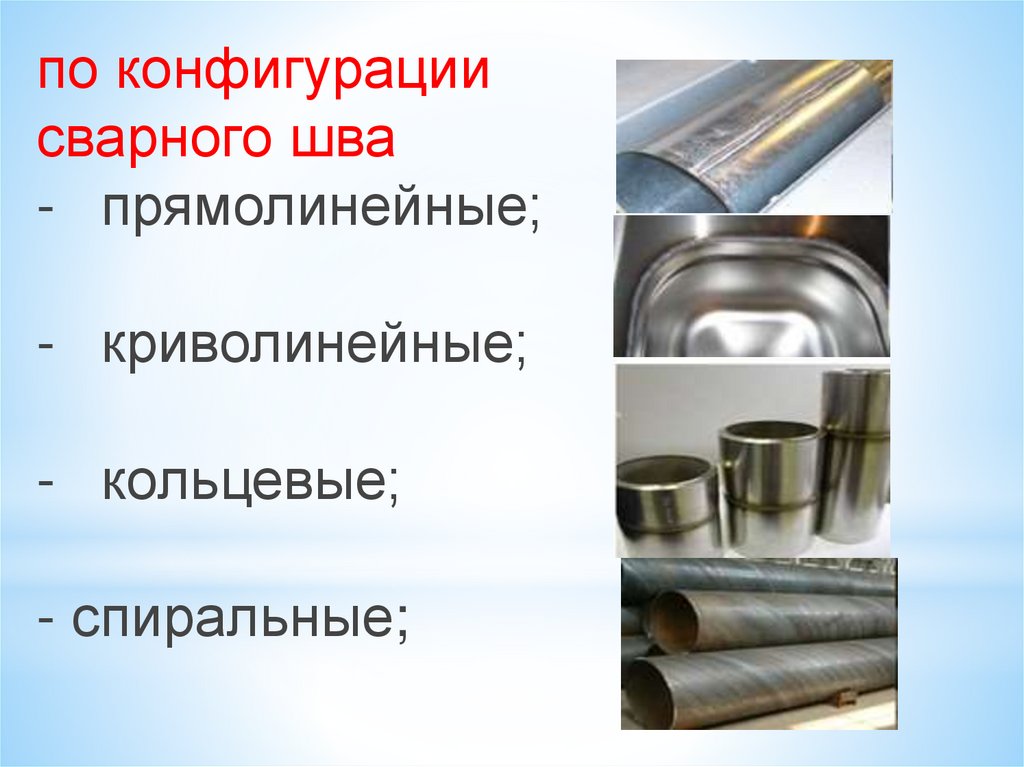

по конфигурациисварного шва

- прямолинейные;

- криволинейные;

- кольцевые;

- спиральные;

34.

по виду сварки- швы дуговой сварки (ГОСТ 526480);

- швы автоматической и полуавтоматической

сварки под флюсом (ГОСТ 8713-79);

- швы дуговой сварки в защитных газах (ГОСТ

1477176);

- швы электрошлаковой сварки (ГОСТ 15164 78);

- швы электрозаклепочные (ГОСТ 14776 79);

- швы контактной электросварки (ГОСТ 15878 79);

- швы газовой сварки;

- швы паяных соединений.

35.

по применяемому для сварки материалу- соединения углеродистых и

легированных сталей (ГОСТ 5264-80;

14771-76; 15164-78; 8713 79 и др.);

- швы соединения цветных металлов

(ГОСТ 16038 70; 14806 69);

- швы соединения биметалла (ГОСТ

16098 70);

- швы соединения винипласта и

полиэтилена (ГОСТ 16310-70).

36.

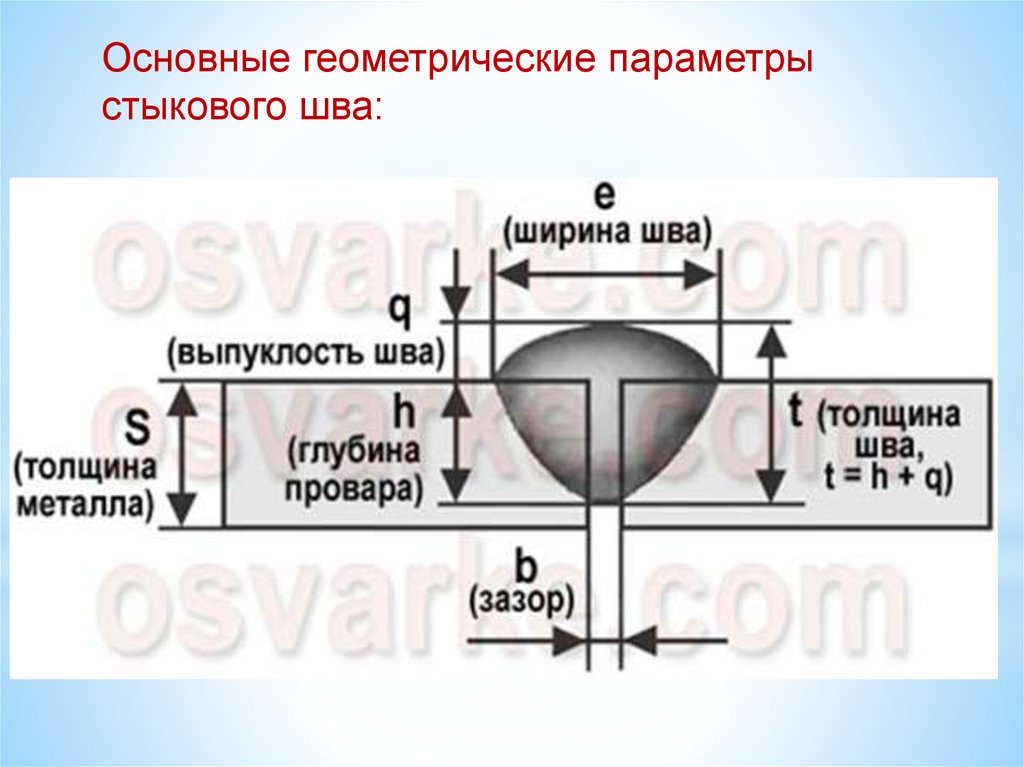

Основные геометрические параметрыстыкового шва:

37.

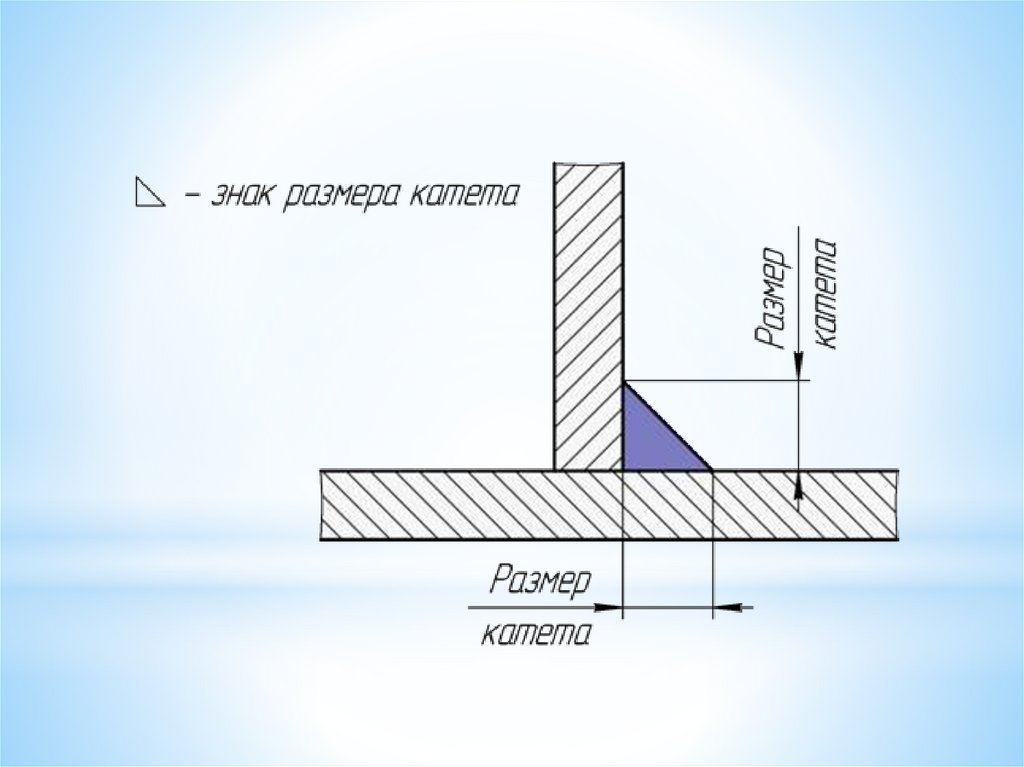

Основные геометрические параметрыуглового шва

38.

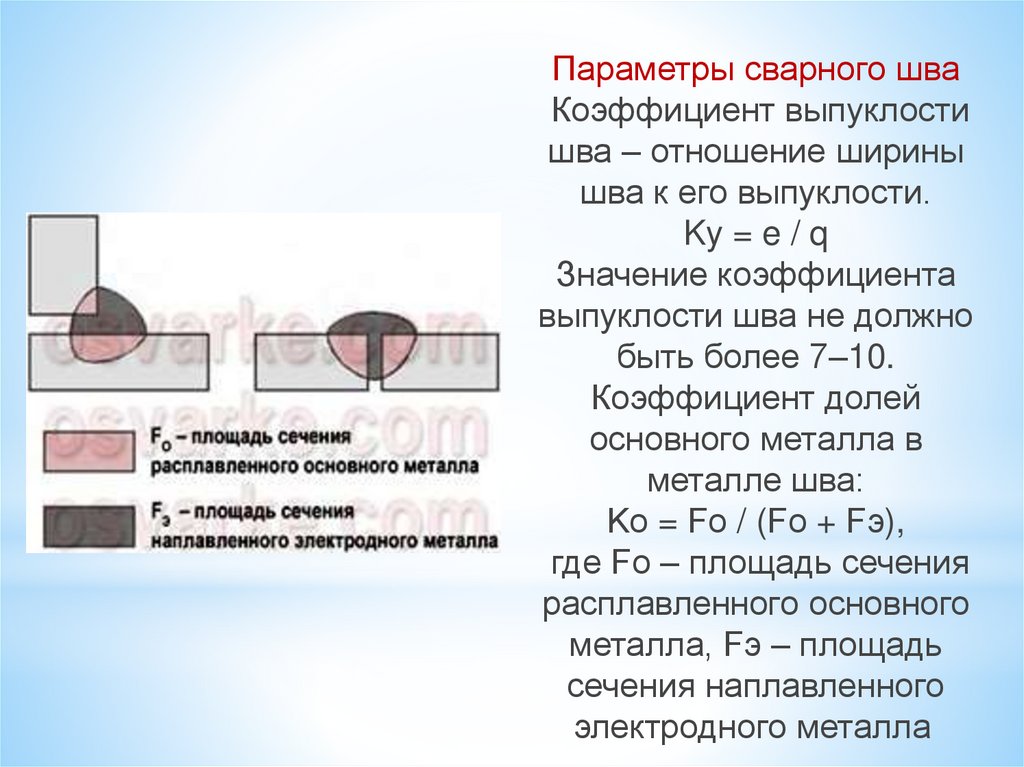

Параметры сварного шваКоэффициент выпуклости

шва – отношение ширины

шва к его выпуклости.

Ky = e / q

Значение коэффициента

выпуклости шва не должно

быть более 7–10.

Коэффициент долей

основного металла в

металле шва:

Kо = Fо / (Fо + Fэ),

где Fо – площадь сечения

расплавленного основного

металла, Fэ – площадь

сечения наплавленного

электродного металла

39.

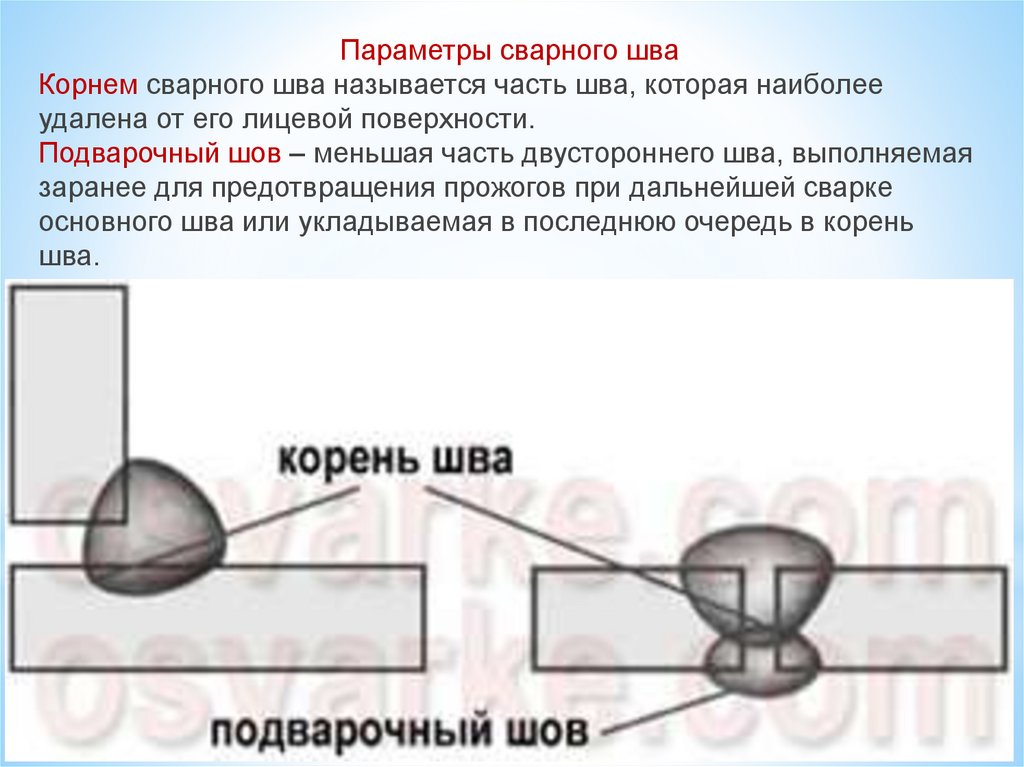

Параметры сварного шваКорнем сварного шва называется часть шва, которая наиболее

удалена от его лицевой поверхности.

Подварочный шов – меньшая часть двустороннего шва, выполняемая

заранее для предотвращения прожогов при дальнейшей сварке

основного шва или укладываемая в последнюю очередь в корень

шва.

40.

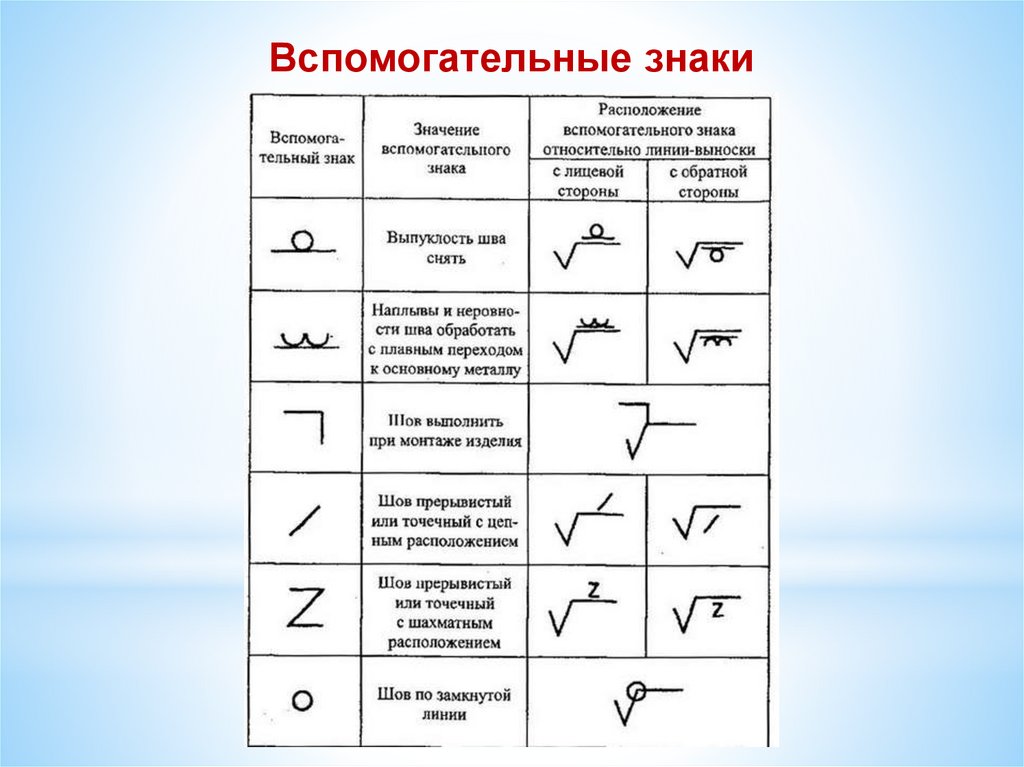

Вспомогательные знаки41.

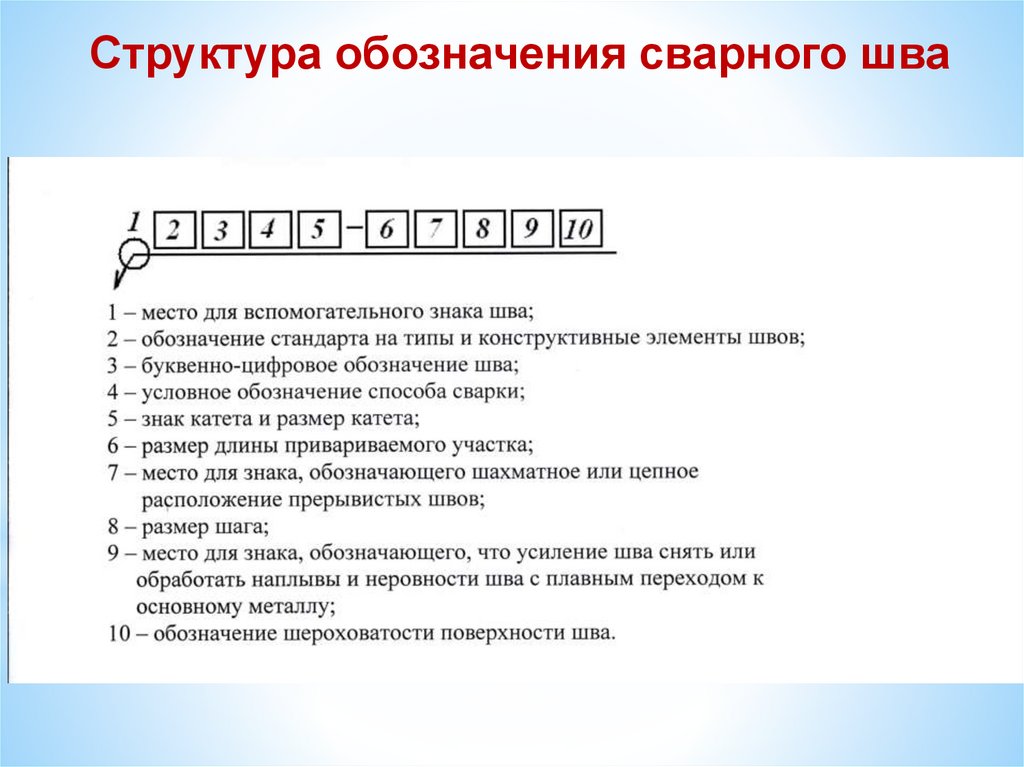

Структура обозначения сварного шва42.

43.

44.

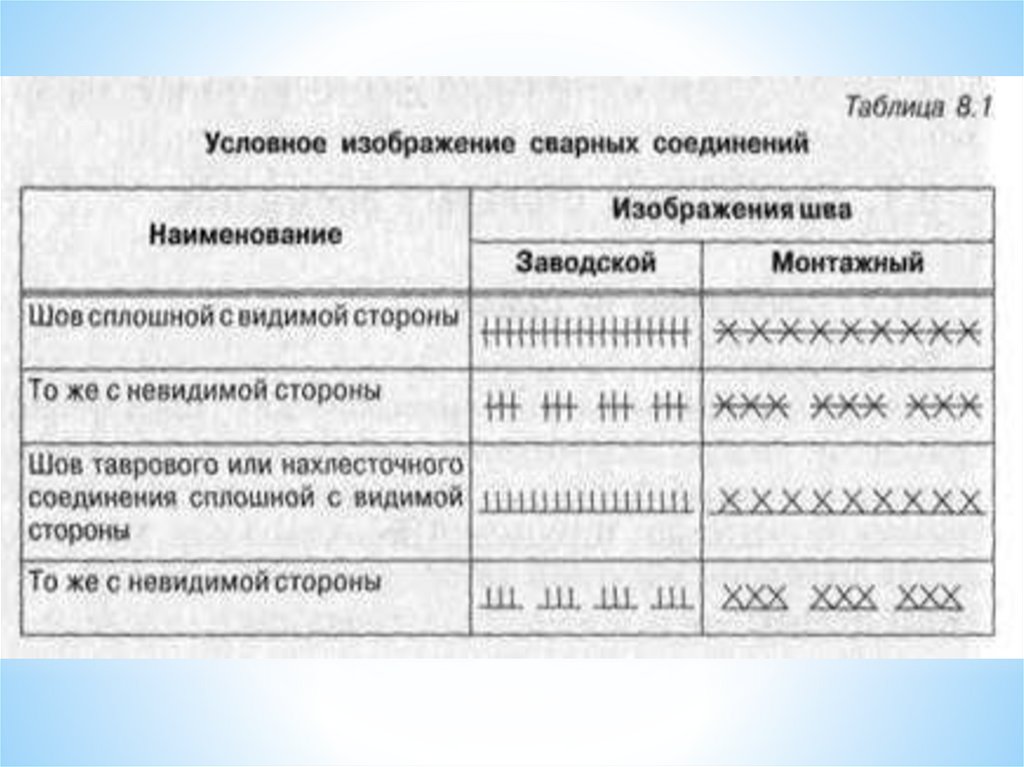

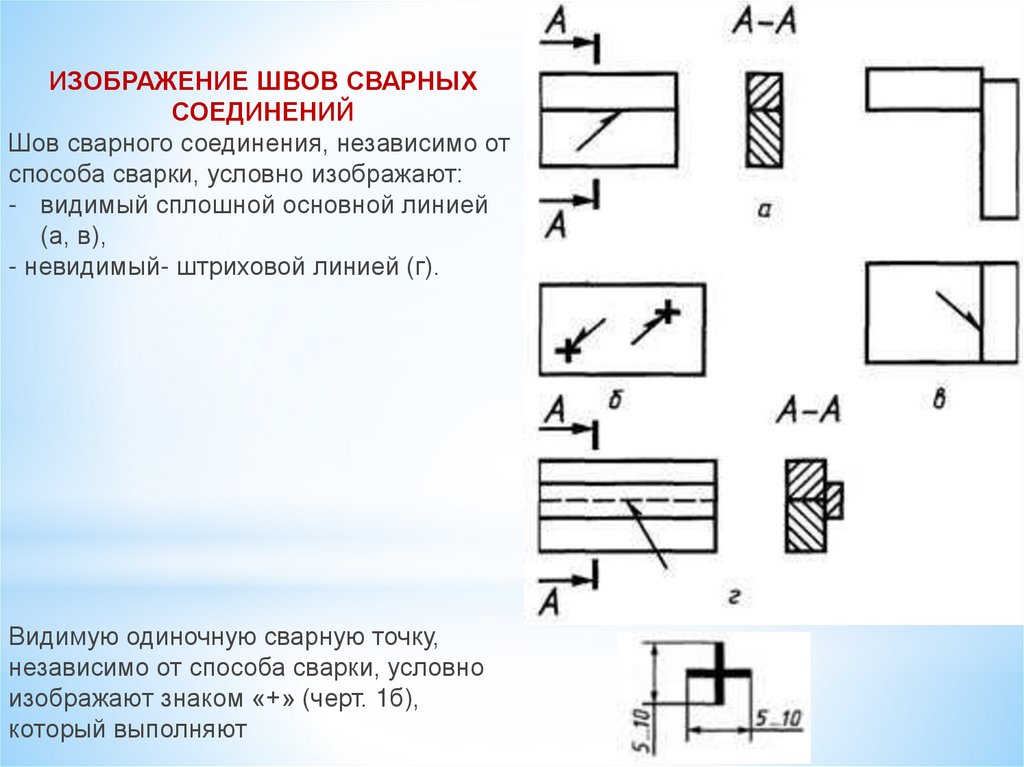

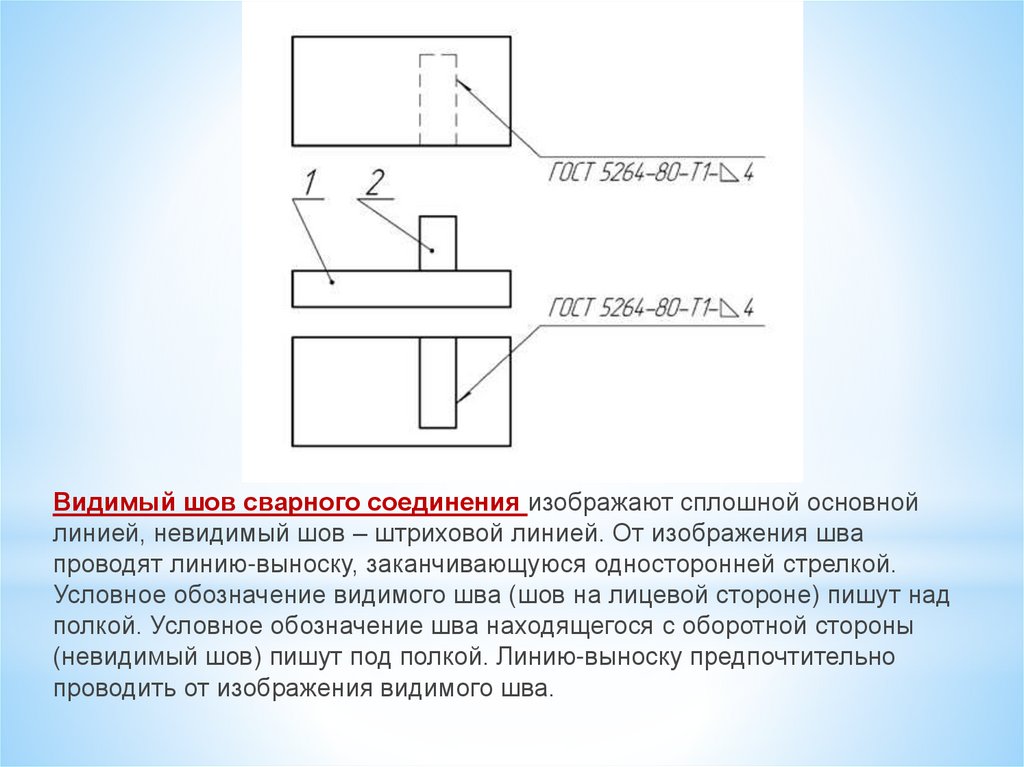

ИЗОБРАЖЕНИЕ ШВОВ СВАРНЫХСОЕДИНЕНИЙ

Шов сварного соединения, независимо от

способа сварки, условно изображают:

- видимый сплошной основной линией

(а, в),

- невидимый- штриховой линией (г).

Видимую одиночную сварную точку,

независимо от способа сварки, условно

изображают знаком «+» (черт. 1б),

который выполняют

45.

ИЗОБРАЖЕНИЕ ШВОВ СВАРНЫХСОЕДИНЕНИЙ

Шов, размеры конструктивных элементов

которого стандартами не установлены

(нестандартный шов), изображают с указанием

размеров конструктивных элементов,

необходимых для выполнения шва по данному

чертежу

46.

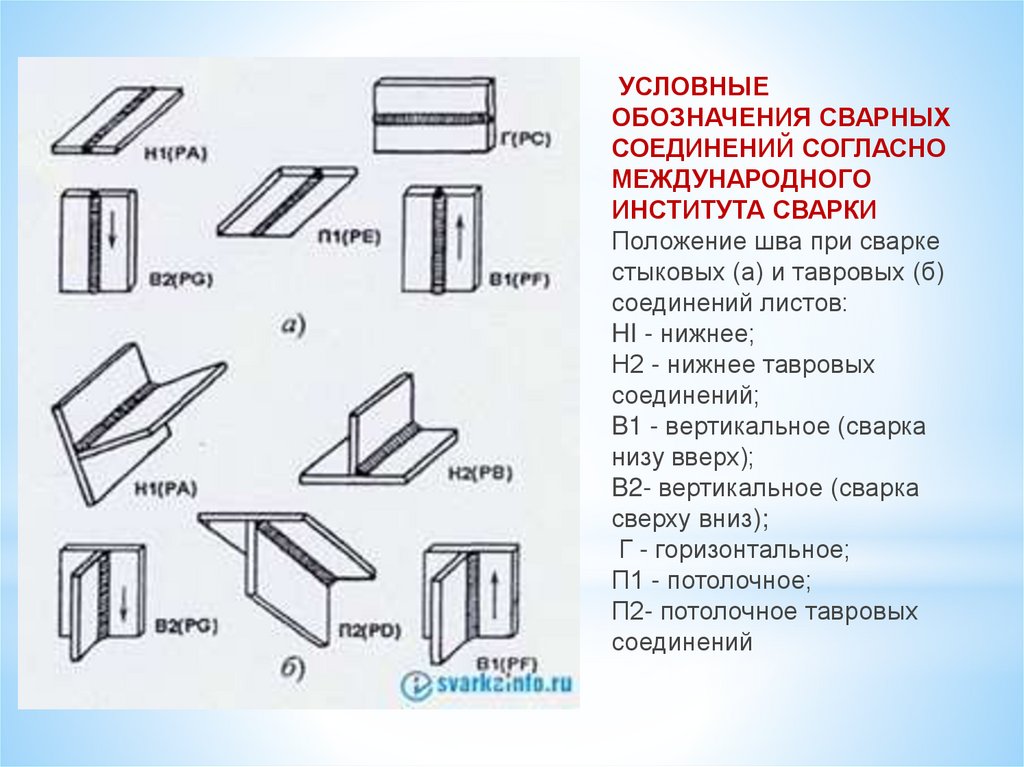

УСЛОВНЫЕОБОЗНАЧЕНИЯ СВАРНЫХ

СОЕДИНЕНИЙ СОГЛАСНО

МЕЖДУНАРОДНОГО

ИНСТИТУТА СВАРКИ

Положение шва при сварке

стыковых (а) и тавровых (б)

соединений листов:

HI - нижнее;

Н2 - нижнее тавровых

соединений;

B1 - вертикальное (сварка

низу вверх);

B2- вертикальное (сварка

сверху вниз);

Г - горизонтальное;

П1 - потолочное;

П2- потолочное тавровых

соединений

47.

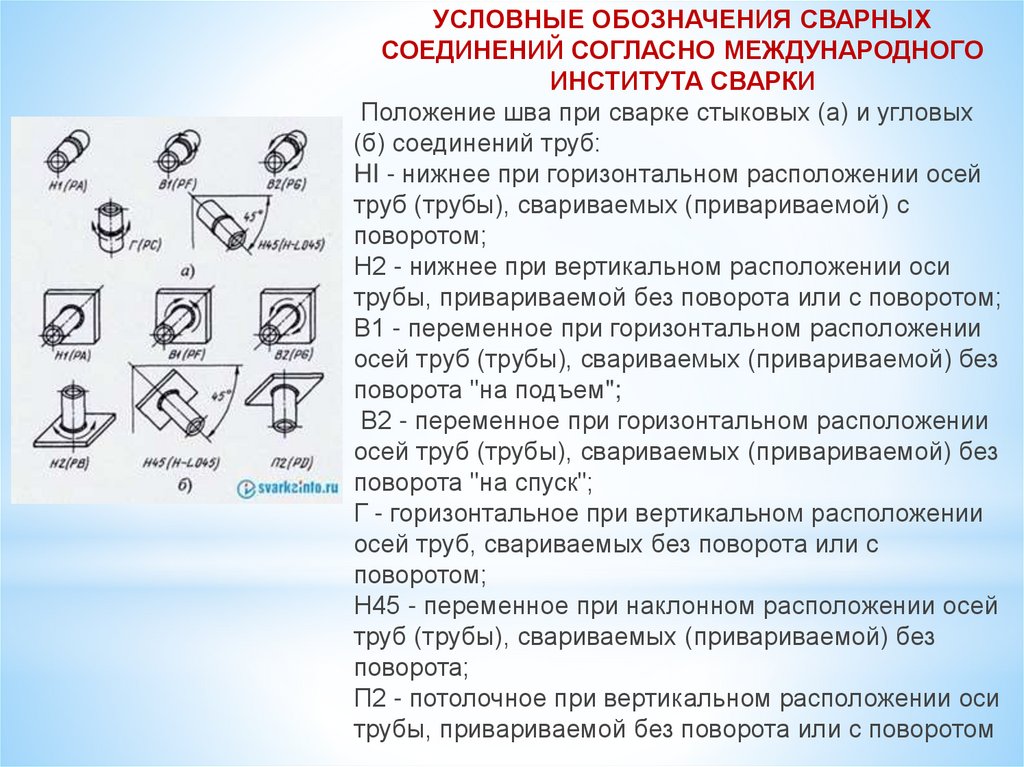

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ СВАРНЫХСОЕДИНЕНИЙ СОГЛАСНО МЕЖДУНАРОДНОГО

ИНСТИТУТА СВАРКИ

Положение шва при сварке стыковых (а) и угловых

(б) соединений труб:

HI - нижнее при горизонтальном расположении осей

труб (трубы), свариваемых (привариваемой) с

поворотом;

Н2 - нижнее при вертикальном расположении оси

трубы, привариваемой без поворота или с поворотом;

В1 - переменное при горизонтальном расположении

осей труб (трубы), свариваемых (привариваемой) без

поворота "на подъем";

В2 - переменное при горизонтальном расположении

осей труб (трубы), свариваемых (привариваемой) без

поворота "на спуск";

Г - горизонтальное при вертикальном расположении

осей труб, свариваемых без поворота или с

поворотом;

Н45 - переменное при наклонном расположении осей

труб (трубы), свариваемых (привариваемой) без

поворота;

П2 - потолочное при вертикальном расположении оси

трубы, привариваемой без поворота или с поворотом

48.

49.

50.

51.

52.

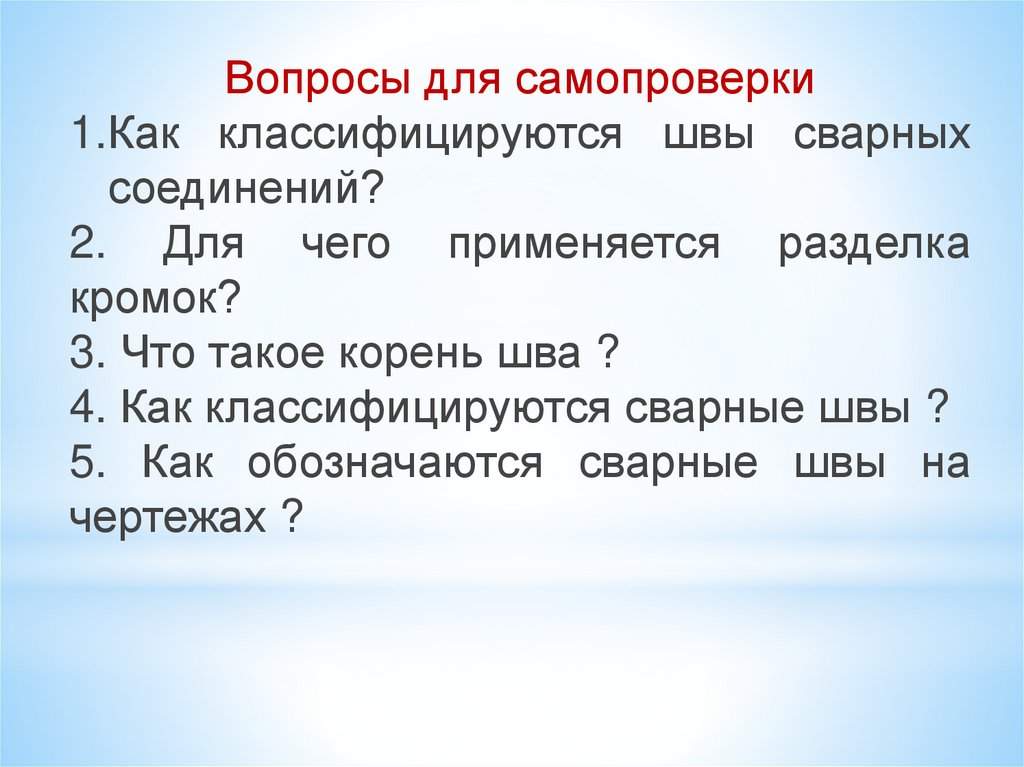

Вопросы для самопроверки1.Как классифицируются швы сварных

соединений?

2. Для чего применяется разделка

кромок?

3. Что такое корень шва ?

4. Как классифицируются сварные швы ?

5. Как обозначаются сварные швы на

чертежах ?

53.

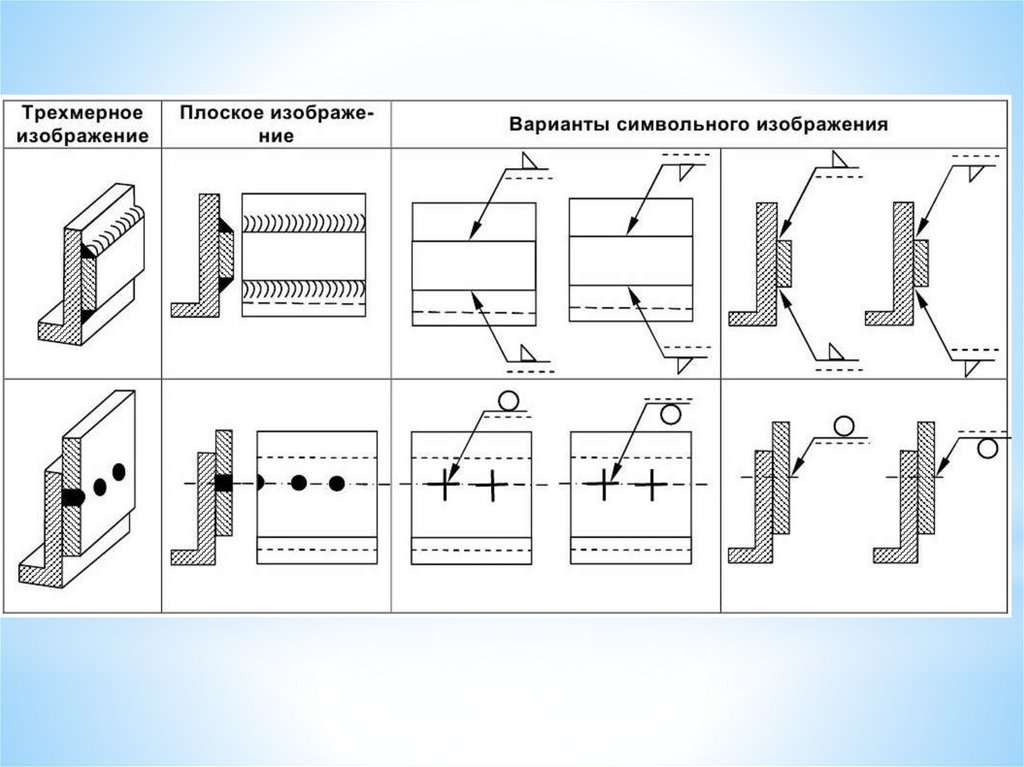

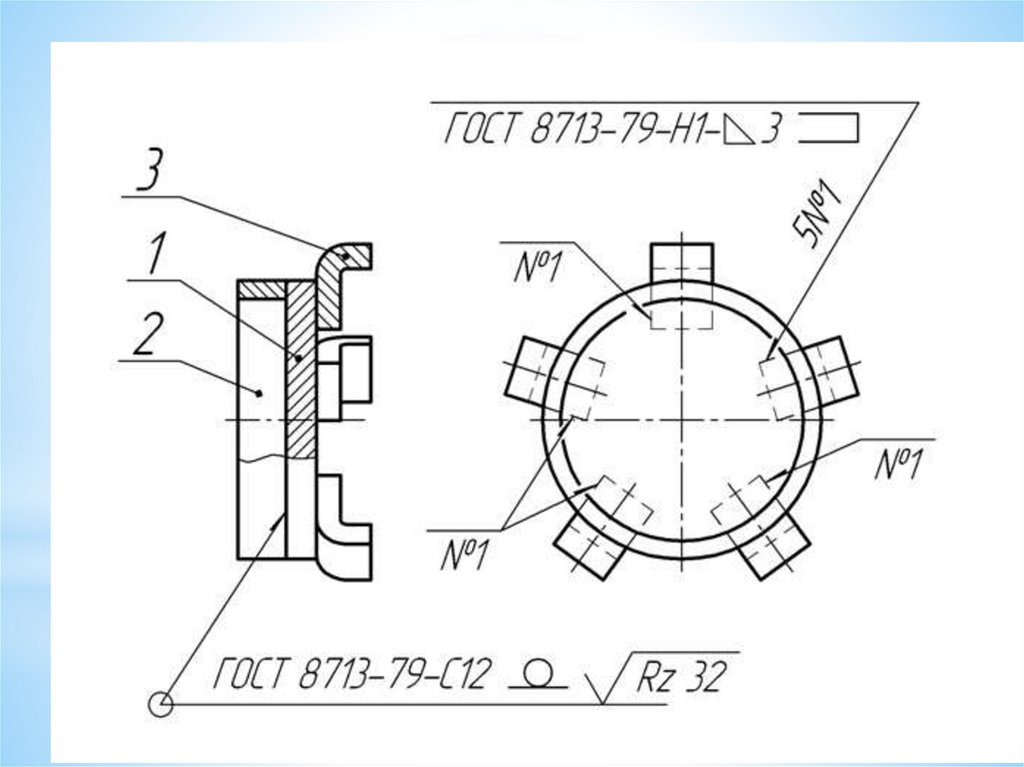

Видимый шов сварного соединения изображают сплошной основнойлинией, невидимый шов – штриховой линией. От изображения шва

проводят линию-выноску, заканчивающуюся односторонней стрелкой.

Условное обозначение видимого шва (шов на лицевой стороне) пишут над

полкой. Условное обозначение шва находящегося с оборотной стороны

(невидимый шов) пишут под полкой. Линию-выноску предпочтительно

проводить от изображения видимого шва.

54.

55.

Размещениезнака «Шов

по замкнутой

линии» в

условном

обозначении

56.

Знак «Наплывы инеровности шва

обработать с плавным

переходом к

основному металлу»

57.

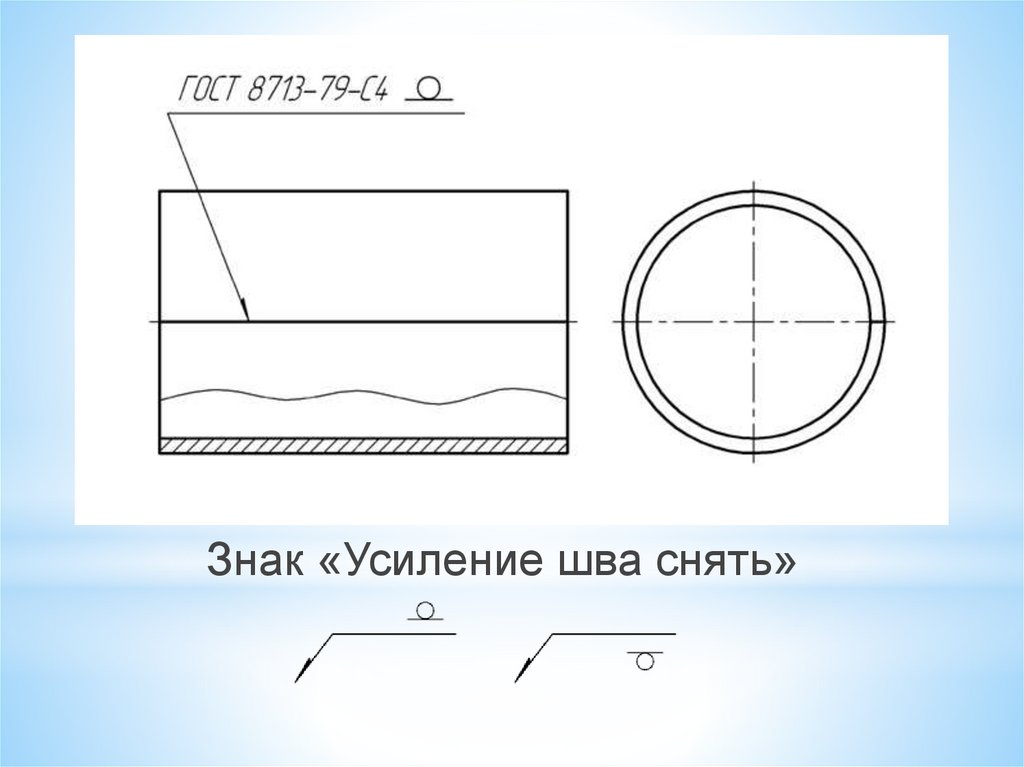

Знак «Усиление шва снять»58.

59.

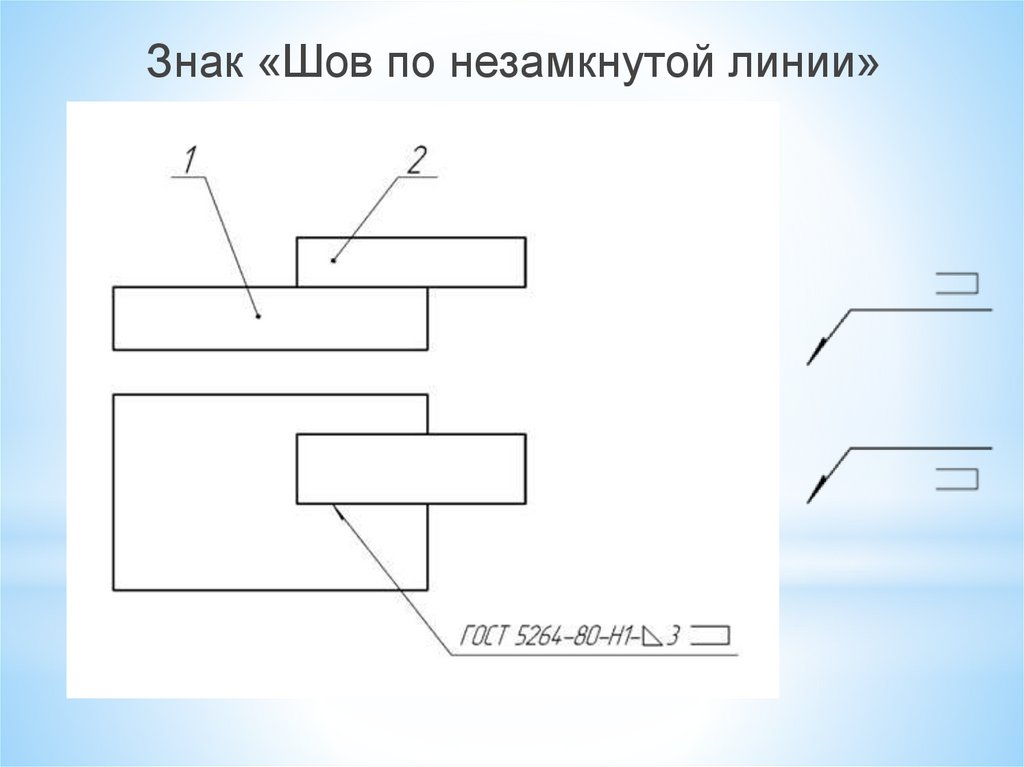

Знак «Шов по незамкнутой линии»60.

СОЕДИНЕНИЯ СКЛЕИВАНИЕМСклеивание – неразъёмное соединение

деталей с помощью какой-либо марки

клея.

На чертеже марку клея указывают в

технических требованиях, например,

«Клей БФ-4 ГОСТ 12172-74»,

«Клей ВС-10Т ГОСТ 22345-77»,

«Клей ТКФ-4 Инструкция НИИПМ 933»,

«Клей «ЭПВА» ТУ 6-15-552-71»,

«Клей «Бальзамин-М» ГОСТ 14887-80».

61.

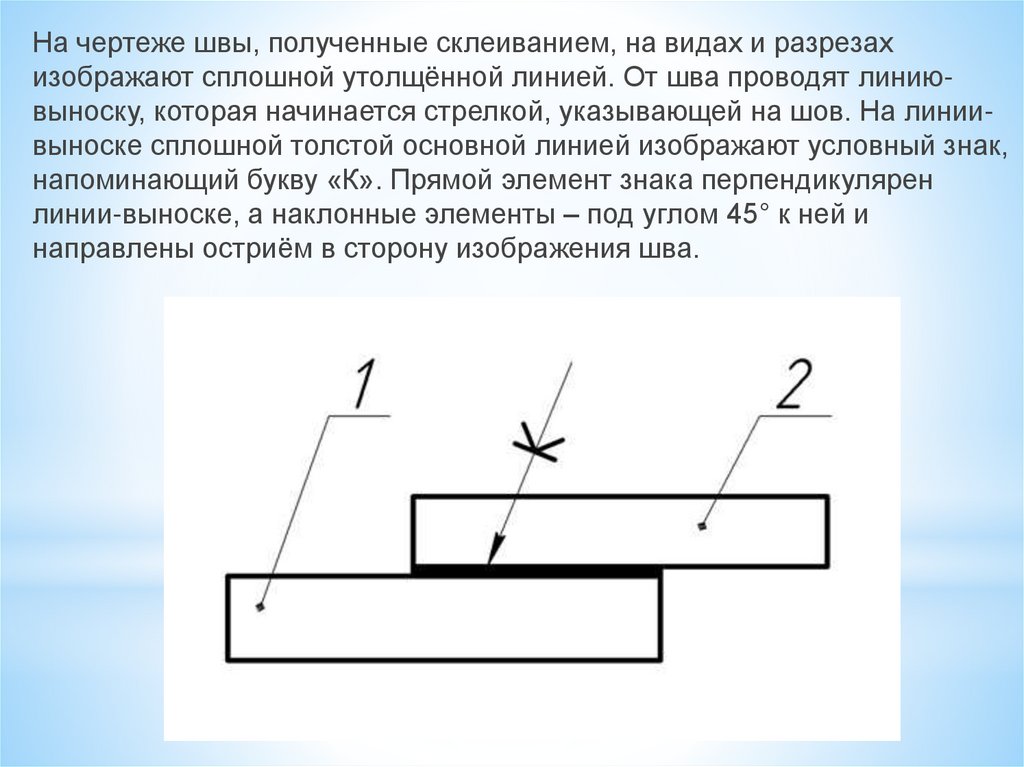

На чертеже швы, полученные склеиванием, на видах и разрезахизображают сплошной утолщённой линией. От шва проводят линиювыноску, которая начинается стрелкой, указывающей на шов. На линиивыноске сплошной толстой основной линией изображают условный знак,

напоминающий букву «К». Прямой элемент знака перпендикулярен

линии-выноске, а наклонные элементы – под углом 45° к ней и

направлены остриём в сторону изображения шва.

62.

Шов, выполненный по замкнутому контуру, обозначается начертеже окружностью с диаметром 3...5 мм. Окружность

чертят сплошной тонкой линией и располагают на конце

линии-выноски.

63.

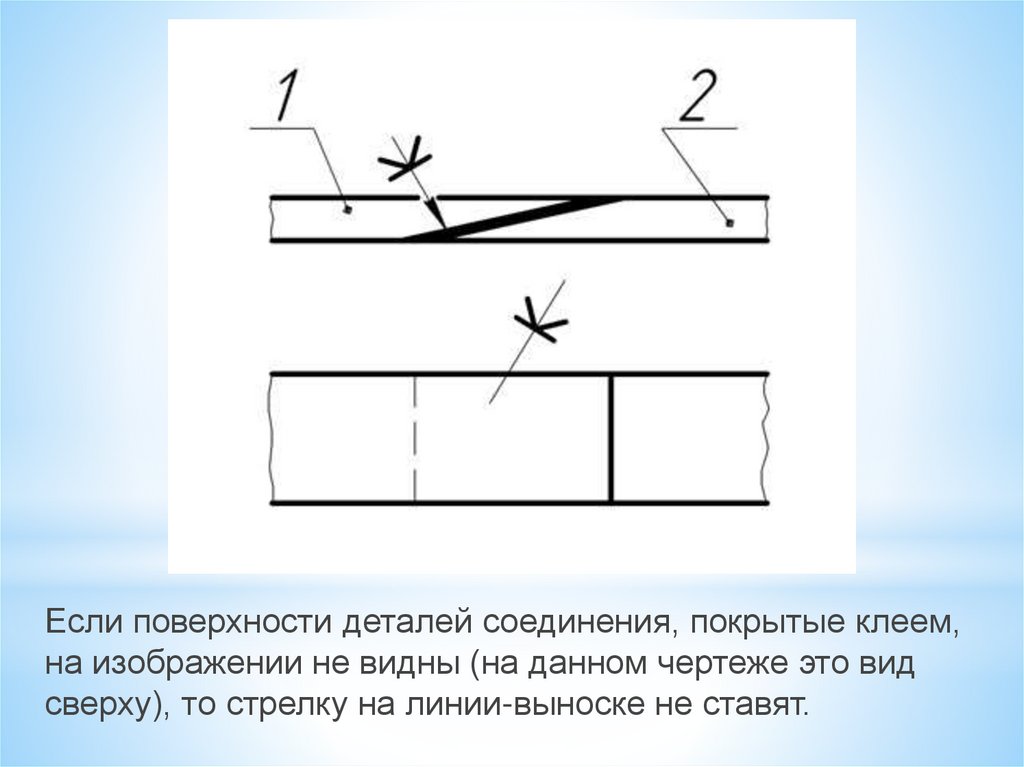

Если поверхности деталей соединения, покрытые клеем,на изображении не видны (на данном чертеже это вид

сверху), то стрелку на линии-выноске не ставят.

64.

СОЕДИНЕНИЯ ПАЙКОЙПайка представляет собой процесс

соединения металлических деталей,

посредством заполнения зазора между ними

расплавленным припоем. Припой – металл

или сплав, имеющий более низкую

температуру плавления, чем температура

плавления материалов соединяемых деталей.

На чертеже марку припоя указывают в

технических требованиях, например,

«ПОС61-П ГОСТ 21931-76»,

«ПМЦ-48 ГОСТ 23137-78».

65.

На чертеже швы, полученные пайкой, на видах и разрезах изображаютсплошной утолщённой линией. От шва проводят линию-выноску,

которая начинается стрелкой, указывающей на шов. На линии-выноске

сплошной толстой основной линией изображают условный знак « », в

виде полуокружности. Средняя часть дуги направлена в сторону

изображения шва.

66.

Шов, выполненный по замкнутому контуру, обозначаетсяна чертеже окружностью с диаметром 3...5 мм. Окружность

чертят сплошной тонкой линией и располагают на конце

линии-выноски.

67.

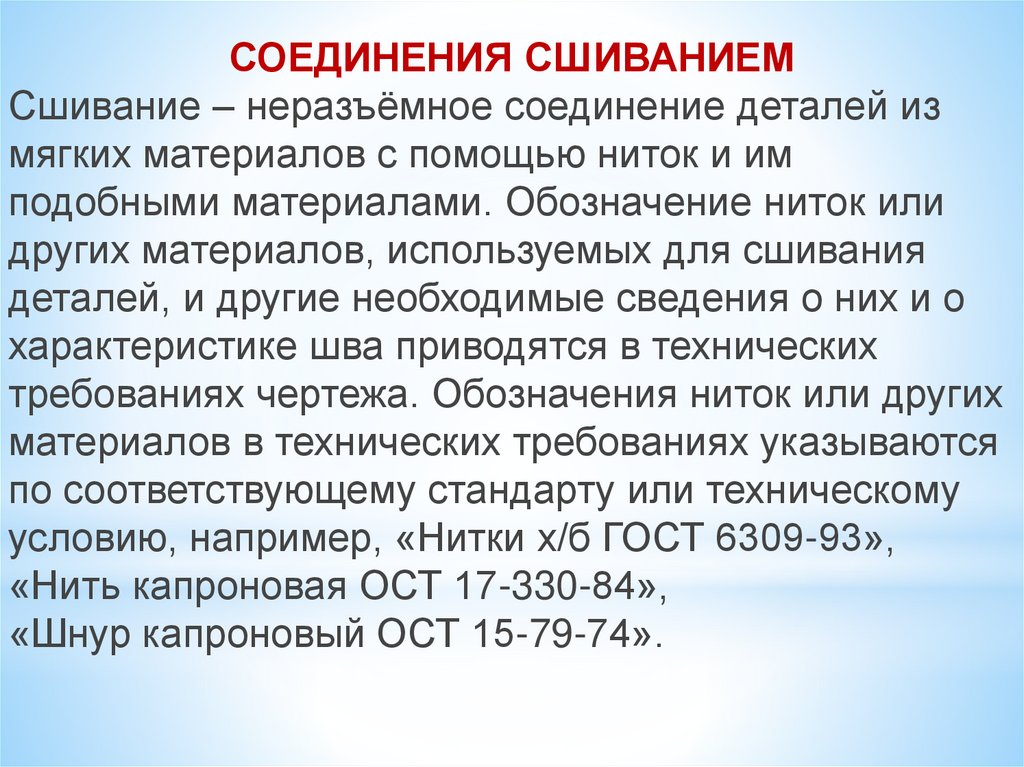

СОЕДИНЕНИЯ СШИВАНИЕМСшивание – неразъёмное соединение деталей из

мягких материалов с помощью ниток и им

подобными материалами. Обозначение ниток или

других материалов, используемых для сшивания

деталей, и другие необходимые сведения о них и о

характеристике шва приводятся в технических

требованиях чертежа. Обозначения ниток или других

материалов в технических требованиях указываются

по соответствующему стандарту или техническому

условию, например, «Нитки х/б ГОСТ 6309-93»,

«Нить капроновая ОСТ 17-330-84»,

«Шнур капроновый ОСТ 15-79-74».

68.

Шов, получаемый при сшивании, навидах показывают тонкой сплошной

линией. От изображения шва проводят

линию-выноску. На линии-выноске

сплошной толстой основной линией

изображают условный знак,

напоминающий латинскую букву «N».

69.

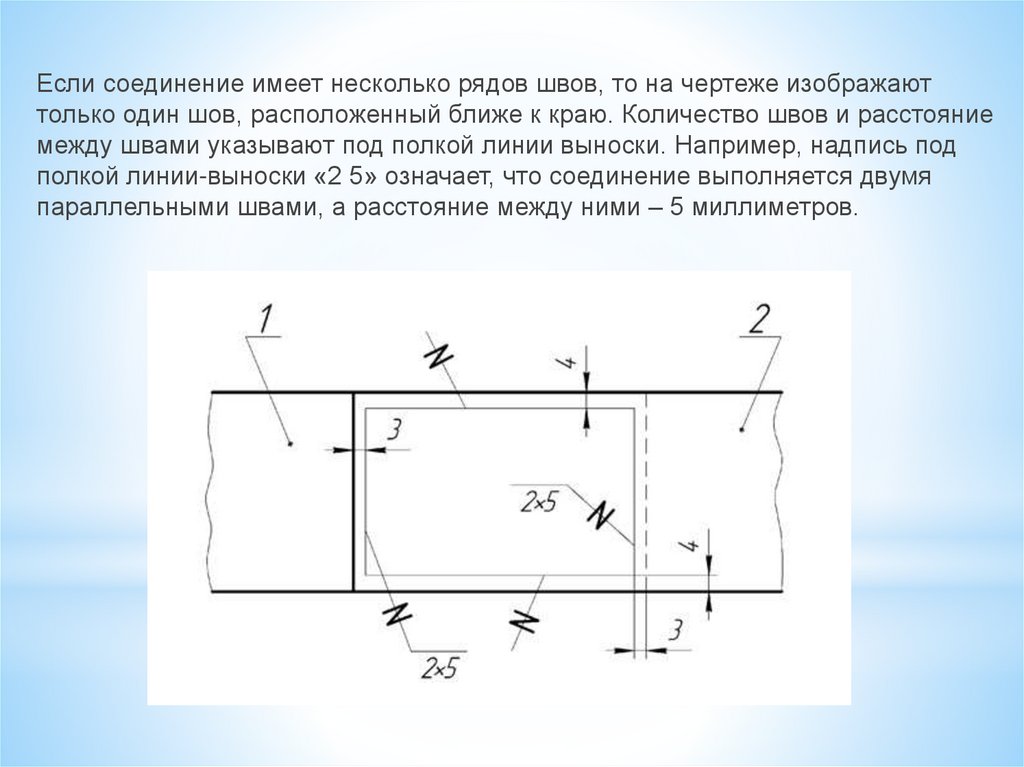

Если соединение имеет несколько рядов швов, то на чертеже изображаюттолько один шов, расположенный ближе к краю. Количество швов и расстояние

между швами указывают под полкой линии выноски. Например, надпись под

полкой линии-выноски «2 5» означает, что соединение выполняется двумя

параллельными швами, а расстояние между ними – 5 миллиметров.

70.

СОЕДИНЕНИЯ ЗАКЛЁПКАМИСоединение заклёпками – неразъёмное

соединение деталей при помощи заклёпок.

Используемые в соединении типы заклёпок и их

размеры указывают в спецификации, например,

«Заклёпка 12 × 26 ГОСТ 10303-80»

71.

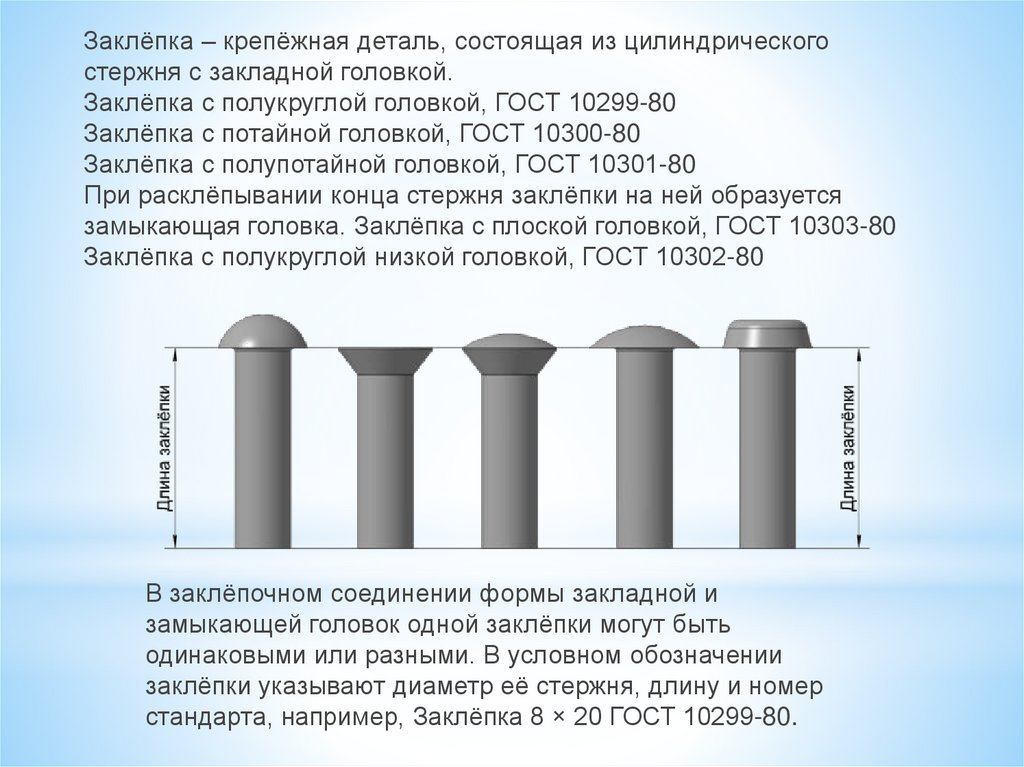

Заклёпка – крепёжная деталь, состоящая из цилиндрическогостержня с закладной головкой.

Заклёпка с полукруглой головкой, ГОСТ 10299-80

Заклёпка с потайной головкой, ГОСТ 10300-80

Заклёпка с полупотайной головкой, ГОСТ 10301-80

При расклёпывании конца стержня заклёпки на ней образуется

замыкающая головка. Заклёпка с плоской головкой, ГОСТ 10303-80

Заклёпка с полукруглой низкой головкой, ГОСТ 10302-80

В заклёпочном соединении формы закладной и

замыкающей головок одной заклёпки могут быть

одинаковыми или разными. В условном обозначении

заклёпки указывают диаметр её стержня, длину и номер

стандарта, например, Заклёпка 8 × 20 ГОСТ 10299-80.

72.

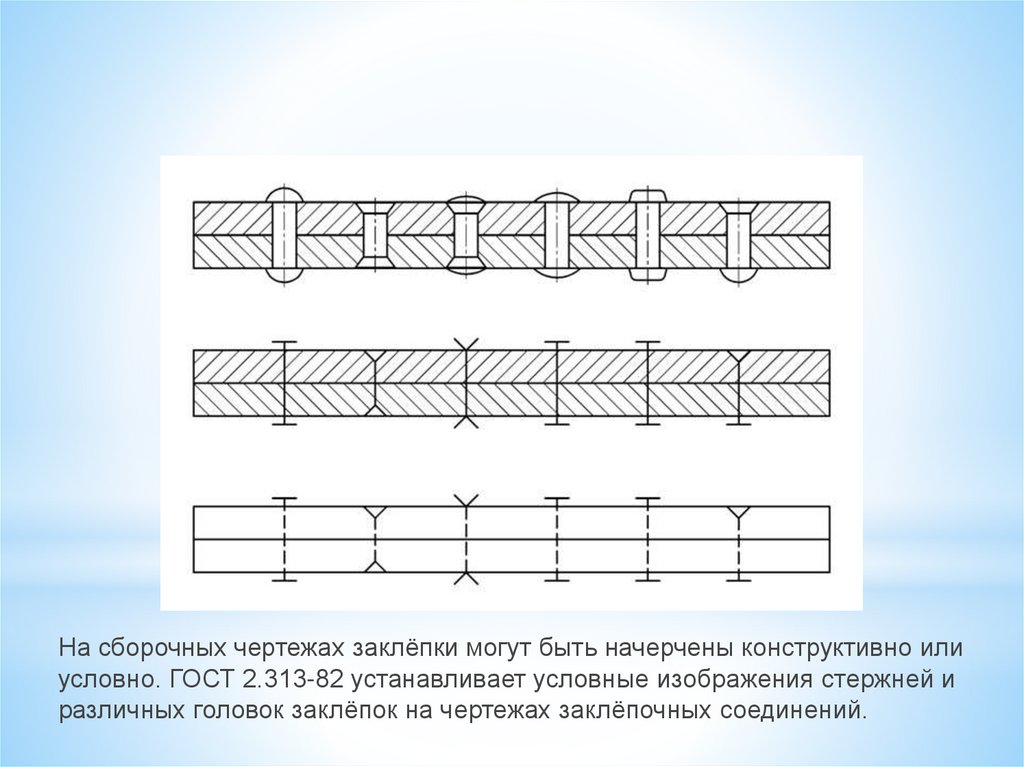

На сборочных чертежах заклёпки могут быть начерчены конструктивно илиусловно. ГОСТ 2.313-82 устанавливает условные изображения стержней и

различных головок заклёпок на чертежах заклёпочных соединений.

73.

Если изделие имеет ряд клёпаных соединение с заклёпками одного типа иодного размера, то одну или две заклёпки надо показать установленным

ГОСТ 2.313-82 условным изображением, остальные – осевыми и

центровыми (крестиками) линиями. Размеры заклёпки и форму её головки

определяют по условному обозначению в спецификации в разделе

«Стандартные изделия».

74.

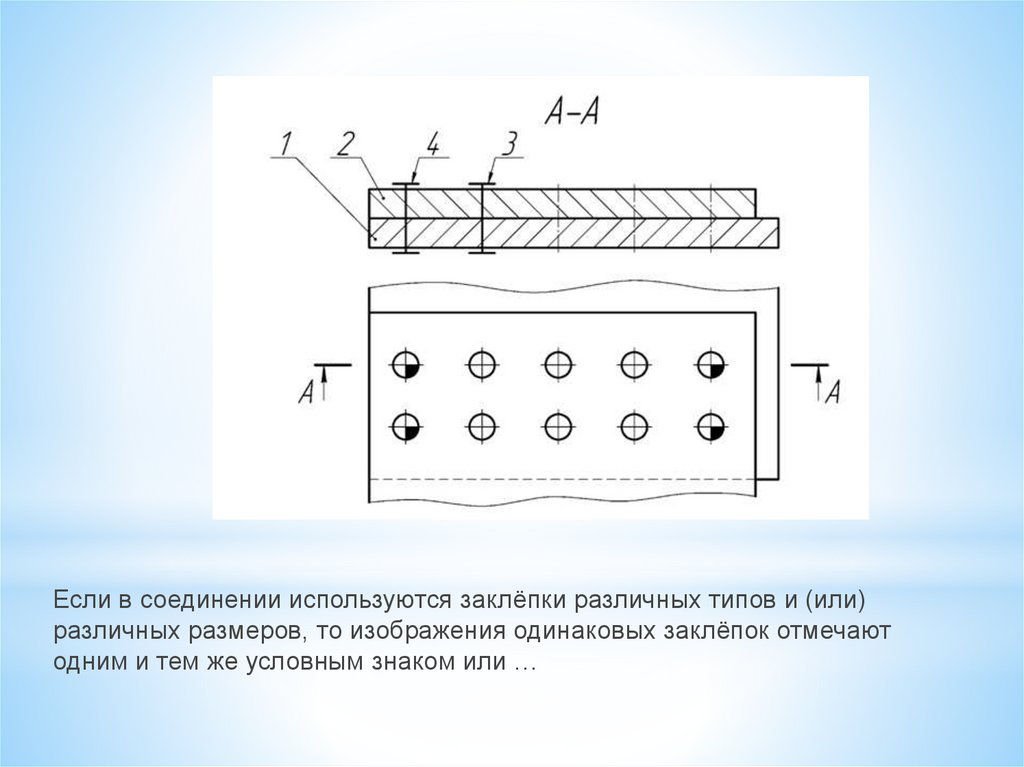

Если в соединении используются заклёпки различных типов и (или)различных размеров, то изображения одинаковых заклёпок отмечают

одним и тем же условным знаком или …

75.

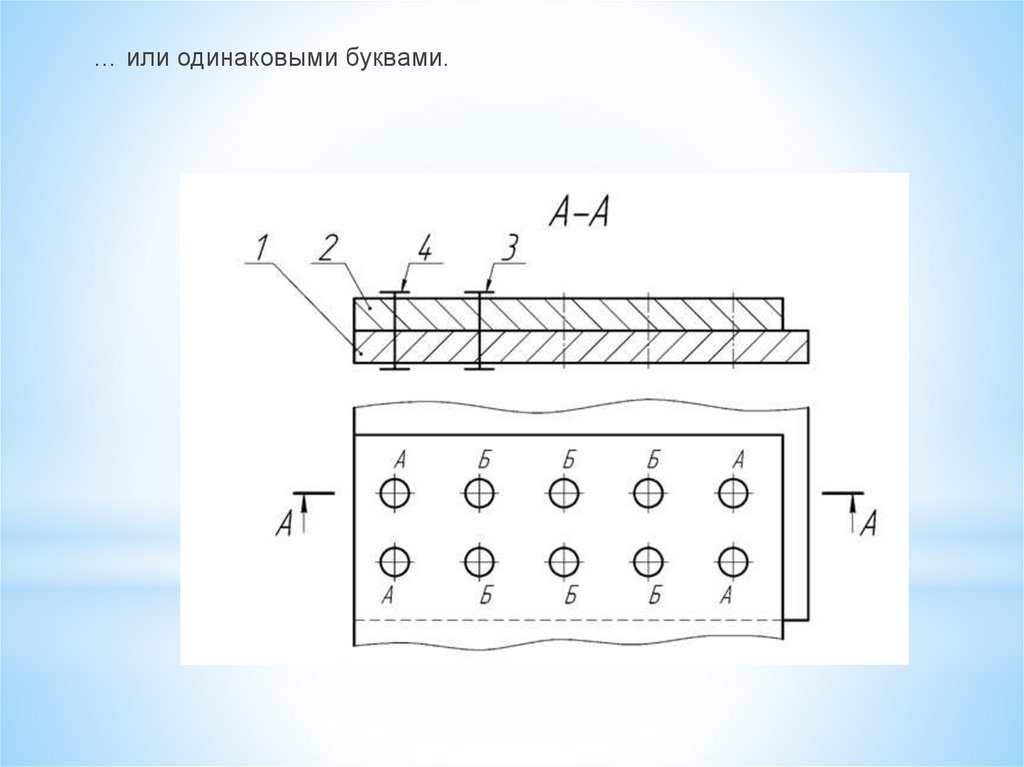

… или одинаковыми буквами.76.

СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИМИ СКОБКАМИСоединение металлическими скобками –

неразъёмное соединение деталей из мягких

материалов при помощи металлических скобок.

На чертежах соединений деталей при помощи

металлических скобок, как и на чертежах клееных и

паяных соединений, изображают стрелку и линиювыноску, а на ней сплошной основной линией –

условный знак.

Стрелку и линию-выноску с условным знаком

вычерчивают с той стороны, с какой скобка

вставляется в соединяемые детали.

77.

На чертеже соединения деталей внахлёстку на линии-выноскеизображают условный знак в виде квадратной скобки « [ ». На чертеже

углового соединения деталей на линии-выноске изображают условный

знак похожий на знак «больше» – « > ».

78.

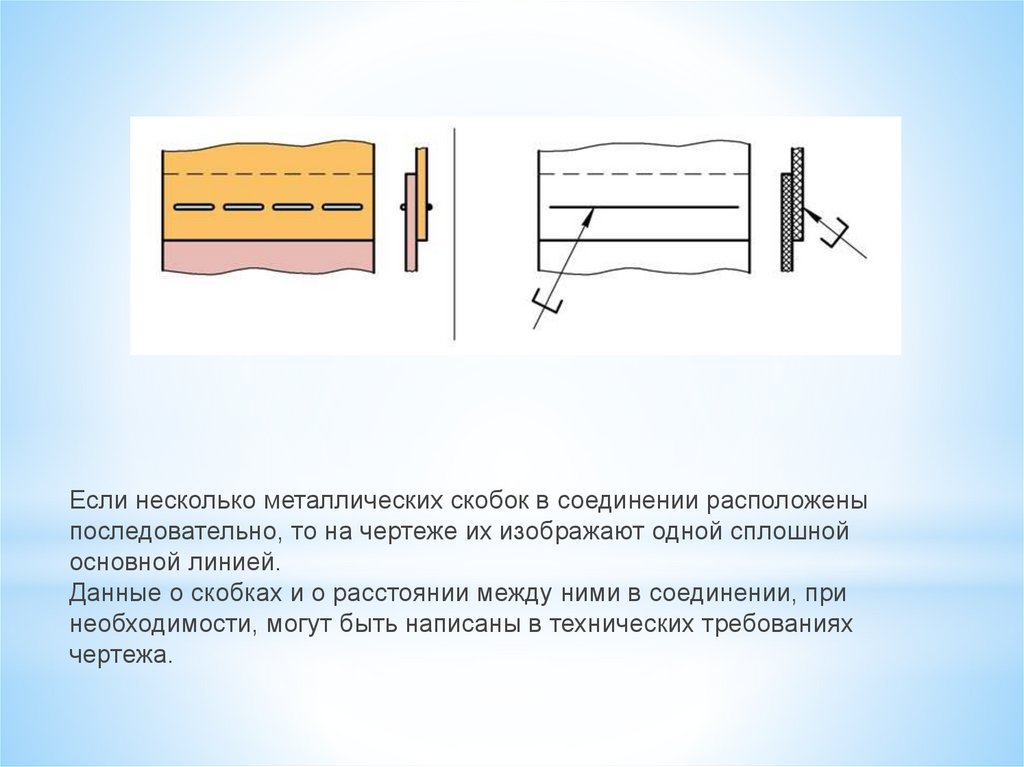

Если несколько металлических скобок в соединении расположеныпоследовательно, то на чертеже их изображают одной сплошной

основной линией.

Данные о скобках и о расстоянии между ними в соединении, при

необходимости, могут быть написаны в технических требованиях

чертежа.

79.

Соединение металлическими скобками, выполненное по замкнутой линии,на чертеже изображают сплошной замкнутой линией. В условном

обозначении такого шва используют окружность с диаметром 3...5 мм.

Окружность чертят сплошной тонкой линией и располагают на конце линиивыноски.

80.

При изображении ряда металлических скобок, на чертеже условнопоказывают только крайние скобки и соединяют их тонкой линией.

Расстояние между скобками, при необходимости, приводят в

технических требованиях чертежа.

drafting

drafting