Similar presentations:

Сварочное производство. Термины и определения

1.

Термины и определения2.

Отвечаем на вопросы по программе обучения1.Виды чугуна, маркировка, структура и ее влияние на свойства, применение.

Чугуны - сплавы железа с углеродом и другими примесями, при содержании углерода более 2,14% до 6,67%,

белый – передельный, не маркируется:

До эвтектический – С до 4.3%: Эвтектический – С = 4,3%: Заэвтектический – С свыше 4,3%: Углерод

находится в связанном состоянии в виде химическом соединении - Fe3 C(ЦЕМЕНТИТ)

Серый чугун с пластинчатым графитом, маркируется - СЧ35. Цифры после индексов СЧ (серый чугун)

означают предел прочности на растяжение в = 10 35 кгс/мм2 , применяется для отливки станин станков,

сковородок.

Ковкий чугун с хлопьевидной формой графита, маркируется КЧ 52-6 (получил название из-за высокой

пластичности), но он никогда не куется. Это литейный материал. Цифры в маркировке ковкого чугуна

означают: первая - предел прочности в, = 52 кгс/мм2 , вторая - относительное удлинение = 6%, отливают

корпус редукторов.

Высокопрочный чугун с шаровидной формой графита ВЧ80 - 12 . Цифры после букв ВЧ означают: первая предел прочности в = 80 кг/мм2, вторая - относительное удлинение = 12%.

3.

2. Организация сварочного поста для РДС, оснащение, основныетребования по безопасности.

Техника безопасности при сварочных

работах сводится к очевидным истинам:

Нельзя наплевательски относиться к своему

организму.

Нельзя приступать к работе, думая только о сварке,

сначала подумайте о себе.

Все сварочные швы мира не стоят удара током в 220 380 вольт.

Острота зрения не вернется к сварщику, работавшему

в полукустарной маске, будь он хоть трижды

профессионал.

4.

3. Кислород, ацетилен: их свойства, получение, применение вгазопламенной обработке.

Кислород(О2) - газ без цвета и запаха. При нормальной температуре 1 м3 кислорода весит 1,429 кг;

при температуре- 181,4°С

он превращается в прозрачную жидкость.

Получают кислород из атмосферного воздуха с помощью разделительного аппарата на специальных

кислородных станциях. Это достаточно сложный процесс. Сначала воздух

сжимают компрессором (до 220атм), очищают от углекислого газа в декарбюризаторе,

осушают, а затем сжатый воздух расширяют. Вследствие расширения, воздух охлаждается

до температуры сжижения. В полученном жидком воздухе кислород отделяется от азота.

Это отделение основано на разности температур кипения кислорода (183°С) и азота (196°С).

Кислород направляется в газгольдер, откуда подается в баллоны под давлением до 150атм.

Ацетилен (С2Н2) - бесцветный газ с характерным (эфирным) запахом.

-температура воспламенения 420-430°С.

-при содержании в воздухе 2,8 – 65% ацетилена образуется взрывчатая смесь.

-для газовой сварки и резки металлов ацетилен получают действием воды на карбид

кальция по следующей реакции:

СаС2 + 2H2O = C2H2 + Са (ОН)2

Из 1 кг Са С2 получают 230-300 л ацетилена и 1,25 кг гашеной извести Са(ОН)2.

- При нагреве выше 50°С – взрывоопасен (для реакции вместо 0,5 л воды на1 кг, применяют

10л для охлаждения).

- Карбид кальция поступает кусками размером от 20 до 80 мм в железных

барабанах вместимостью 100-130 кг.

5.

4. Сварочные преобразователи: назначение, маркировка, устройство иприменение.

Сварочный преобразователь - генератор постоянного тока, имеющий привод от

асинхронного двигателя. (преобразует мех. Энергию вращения ЭД в постоянный сварочный

ток. Изготавливаются обычно в однокорпусном исполнении.

Преобразователи сварочные в настоящее время не находят широкого применения по

причине сложности и металлоемкости конструкции и вытесняются в сварочном производстве

современными высокотехнологичными видами оборудования.

6.

5. Влияние углерода и легирующих элементов на свариваемость.Группы свариваемости.

Под свариваемостью металлов, понимается его способность давать при сварке

высококачественное соединение, без образования трещин, пор и других дефектов. По

свариваемости, углеродистые стали можно разделить на 4 группы:

1.Хорошо сваривающиеся - не образуют трещин во всех условиях сварки. К ним относятся

малоуглеродистые стали и стали (С 0,25%).

2.Удовлетворительно сваривающиеся - не образует трещин при 0°С и выше. К ним относятся

среднеуглеродистые стали (С=0,25…0,35%).

3.Ограниченно сваривающиеся - не образует трещин только при предварительном нагреве. К ним

относятся некоторые среднеуглеродистые и малолегированные стали (С=0,35…0,45%)..

4.Плохо сваривающиеся - не образует трещин только при значительном сопутствующем подогреве. К

ним относятся высокоуглеродистые и легированные стали (С 0,45%).

Для оценки свариваемости легированных сталей используется уравнение

углеродного эквивалента.

С экв С

Мn

Si

Ni Cr Mo

V

Cu P

6

24 40

5

4

14

13

2

(%)

7.

6. Выполнение сварочных швов в нижнем, горизонтальном,вертикальном (сверху вниз и снизу вверх).

8.

7. Требования к сварочно-технологическим свойствамэлектродов ГОСТ 9466-75

9.

8. Карбид кальция: получение, свойства хранения, требованиябезопасности при работе с ним.

Современная технология производства карбида кальция основана на восстановлении из окиси кальция

(свежеобожженной извести, реже карбоната кальция СаСО3) плавкой нагревом до1760оС в шихте с коксом до

получения СаС2 (карбида кальция) по химической реакции СаО + 3С = СаС2 + СО.

10.

9. Классификация электродов по назначению согласно ГОСТ 9466-75:условные обозначения и примеры применения.

- По назначению стальные электроды подразделяются на 5

классов:

1.Для сварки углеродистых и низколегированных сталей с в

600 МПа;

2.Для сварки легированных конструкционных сталей с в

600 МПа;

3.Для сварки легированных жаропрочных сталей;

4.Для сварки высоколегированных сталей с особыми

свойствами (нержавеющих и др.);

5.Для наплавки поверхностных слоев.

11.

10. Классификация ацетиленовых генераторов: назначение, устройство,принцип работы, обслуживание и уход. Ацетиленовый генератор АСП1,25 и требования безопасности при работе с ним.

Ацетиленовые генераторы представляют собой аппараты для получения ацетилена из карбида кальция

непосредственно на месте потребления.

Классификация:

- По принципу взаимодействия СаС2 с водой: (СаС2 на воду; вода на СаС2; смешанного действия)

- По давлению: 1.низкого давления до 0,1 кг/см2; 2.среднего давления 0,1-1,5 кг/ см2; 3.высокого давления

свыше 1,5 кг/см2.

- По производительности: 1.переносные (с производительностью до 3 м3/час и 2. стационарные (с

производительностью 3…80 м3/час)

- Устройство: корпус, корзина с крышкой, газообразователь, промыватель,

предохранительный клапан, водяной затвор.

• Корпус генератора перегородкой разделён на две части: верхнюю газообразователь, и нижнюю - промыватель, сообщающиеся между собой

трубкой. Верхний конец трубки расположен в газовом пространстве

газообразователя, нижний - в воде промывателя.

12.

11. Сварочные трансформаторы: назначение, устройство и правилаэксплуатации.

Марки трансформаторов

Парам

СТЭ2 СТН3 ТСК5 ТДетры

4У

50

00

300

Uх.х.,В

65

70

60

63

100… 80…4 165… 110…

I, А

500

50

650

385

Мощн

ость

23

25

32

20

КВА

Масса

220

280

185

190

, кг

13.

12. Конструктивные элементы сварного соединения, перечислить иобъяснить сущность.

14.

13. Металлургические процессы при сварке: окисление,раскисление, восстановление, кристаллизация.

При сварке плавлением в сварном шве протекают те же процессы, что и при выплавке металла:

1. Плавление основного металла и электрода и образование ванночки расплавленного металла.

2. Перенос капель металла электрода в ванну.

3. Окисление и выгорание углерода и легирующих компнетов (необходима шлаковая или газовая

защита!).

4. Насыщение расплавленного металла кислородом, азотом, водородом и другими газами.

•Кислород образует окиси, которые удаляются в шлак раскислителями обмазки (марганец, кремний).

•Азот образует нитриды - хрупкие химические соединения. Водород, как и другие газы, образует поры.

5.Шлакообразование внутри расплавленного металла, засорение сварочного шва неметаллическими

материалами.

6.Разбрызгивание металла.

7.Кристаллизация сварочного шва при охлаждении, образование закалочных и термических трещин при

быстром охлаждении.

15.

14. Виды покрытий электродов: основное, рутиловое, кислое,целлюлозное, смешанное; их условные обозначения и характеристики.

• По типам: Э38, Э42,…Э150. Цифры в обозначении типа электрода обозначают

величину предела прочности шва (кг/мм2). В обозначение типов электродов 4 и 5

классов входит марочный состав наплавленного металла (Э-09МХ, Э10Х20Н70Г2М2В и др.).

• По маркам:

-

с кислым покрытием (ОММ-5, ЦМ-7);

с рутиловым покрытием (ЦМ -9, МР -3, АНО-3);

с основным покрытием (УОНИ-13/45, ОК 46 00);

с целлюлозным покрытием (ОМА-2, ЦЦ-1 и др.

Марка электрода определяет: род тока, полярность, пространственное положение

сварного шва и др. условия для сварки этим электродом.

-

16.

15. Классификация источников питания сварочной дуги, назватьмарки.

17.

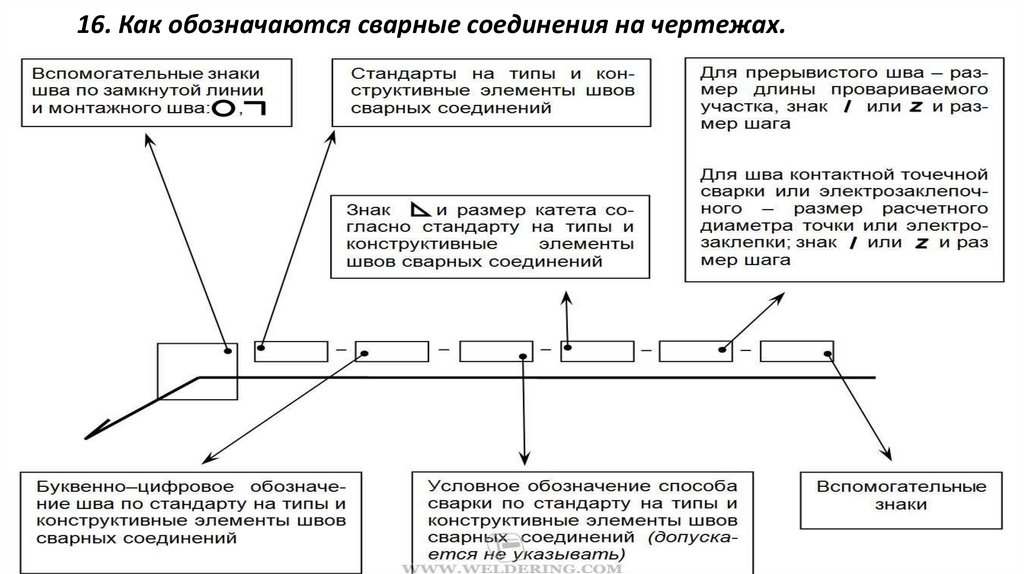

16. Как обозначаются сварные соединения на чертежах.18.

17. Белый чугун, ковкий чугун: их свойства, маркировка и применение.•1.Виды чугуна, маркировка, структура и ее влияние на свойства, применение.

• Чугуны - сплавы железа с углеродом и другими примесями, при содержании углерода более 2,14% до

6,67%,

• белый – передельный, не маркируется:

• До эвтектический – С до 4.3%: Эвтектический – С = 4,3%: Заэвтектический – С свыше 4,3%:

Углерод находится в связанном состоянии в виде химическом соединении - Fe3 C(ЦЕМЕНТИТ)

• Серый чугун с пластинчатым графитом, маркируется - СЧ35. Цифры после индексов СЧ (серый чугун)

означают предел прочности на растяжение в = 10 35 кгс/мм2 , применяется для отливки станин

станков, сковородок.

• Ковкий чугун с хлопьевидной формой графита, маркируется КЧ 52-6 (получил название из-за высокой

пластичности), но он никогда не куется. Это литейный материал. Цифры в маркировке ковкого чугуна

означают: первая - предел прочности в, = 52 кгс/мм2 , вторая - относительное удлинение = 6%,

отливают корпус редукторов.

• Высокопрочный чугун с шаровидной формой графита ВЧ80 - 12 . Цифры после букв ВЧ означают:

первая - предел прочности в = 80 кг/мм2, вторая - относительное удлинение = 12%.

19.

18. Расшифруйте условное обозначение электродов:Э46 А – УОНИИ – 13/45 – 3,0 – УД

ГОСТ 9466 – 75, ГОСТ 9467 – 75

Е 43 2(5) – Б10

20.

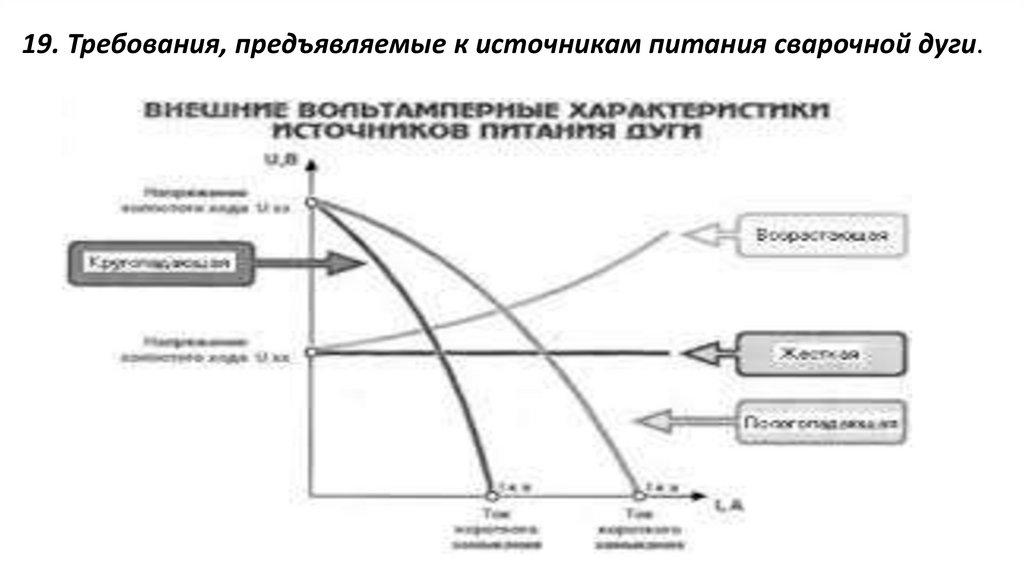

19. Требования, предъявляемые к источникам питания сварочной дуги.21.

20. Как влияет неравномерность нагрева при сварке на величинудеформации основного металла. • - электрошлаковая сварка;

• - автоматическая под слоем флюса;

• - газовая;

• - электродуговая ручная;

• - электроннолучевая;

• - лазерная.

• Чем больше ЗТВ, тем, с одной стороны,

выше термические напряжения в зоне шва

и больше коробление конструкции, а с

другой стороны - меньше выражены

закалочные явления.

Для устранения неоднородности

структуры шва и прилегающего металла

требуется термическая обработка для

её выравнивания.

22.

21. Сталь. Влияние углерода на свойства стали. Классификация сталейпо содержанию углерода.

Сплав железа с углеродом при содержании углерода от 0,06% до 2,14%. Углерод повышает твердость и

понижает ударную вязкость: малоуглеродистые, содержащие углерода менее 0,25%;

- среднеуглеродистые, содержание углерода составляет 0,25-0,60%; - высокоуглеродистые, в которых

содержание углерода превышает от 0,60% до 1,3%

23.

22. Деформации при сварке. Конструктивные способы уменьшениядеформаций и внутренних напряжений.

24.

23. Сварочная дуга. Вольтамперная характеристика сварочной дугиИсточники тока для питания сварочной дуги должны иметь специальную

внешнюю вольт-амперную характеристику (зависимость U(I), снимаемую на его

выходных клеммах). Для ручной дуговой сварки, для автоматической сварки под

слоем флюса и некоторых других видов используется падающая или

крутопадающая внешняя характеристика (рис.5).

25.

24. Сварочные агрегаты: назначение и принцип действия, правилаэксплуатации.

26.

25. Постоянные примеси в стали: кислород, азот, фосфор, сера,водород; их влияние на свойства стали.

Сталями принято называть сплавы железа

с углеродом, содержащие до 2,14% углерода? (M. C

P S)

По химическому составу стали подразделяют на:

углеродистые (ГОСТ 380-71, ГОСТ 1050-75)

и легированные (ГОСТ 4543-71, ГОСТ 5632-72, ГОСТ

14959-79).

По назначению все стали подразделяют на:

конструкционные, инструментальные и

специальные

27.

26. Классификация электродов по толщине покрытия согласно ГОСТ9466-75. Назначение «тонких» и «толстых» покрытий.

28.

27. Пропан – бутановые баллоны: устройство, транспортировка ихранение. Требования безопасности при работе с ними.

29.

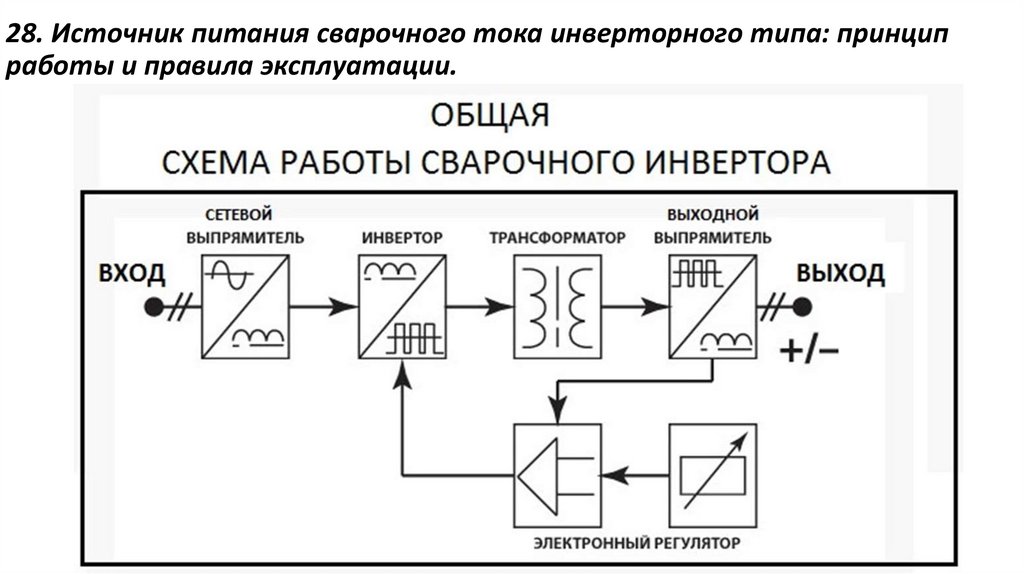

28. Источник питания сварочного тока инверторного типа: принципработы и правила эксплуатации.

30.

29. Основные причины, ухудшающие свариваемость чугуна. Способы сварки чугуна.Причины, затрудняющие получение качественных сварных соединений из чугуна, следующие:

1. Высокие скорости охлаждения металла шва и зоны термического влияния, соответствующие термическому циклу

сварки, приводят к отбеливанию чугуна, т.е. появлению участков с выделениями цементита той или иной формы в

различном количестве. Высокая твердость отбеленных участков практически лишает возможности обрабатывать

чугуны режущим инструментом.

2. Вследствие местного неравномерного нагрева металла возникают сварочные напряжения, которые в связи с

очень незначительной пластичностью чугуна приводят к образованию трещин в шве и околошовной зоне. Наличие

отбеленных участков, имеющих большую плотность (7,4 ... 7,7 г/см3), чем серый чугун (6,9 ... 7,3 г/см3), создает

дополнительные структурные напряжения, способствующие трещинообразованию.

3. Интенсивное газовыделение из сварочной ванны, которое продолжается и на стадии кристаллизации, может

приводить к образованию пор в металле шва.

4. Повышенная жидкотекучесть чугуна затрудняет удержание расплавленного металла от вытекания и

формирование шва.

5. Наличие кремния, а иногда и других элементов в металле сварочной ванны способствует образованию на ее

поверхности тугоплавких окислов, приводящих к образованию непроваров. Влияние скорости охлаждения на

структуру металла шва и околошовной зоны может быть охарактеризовано схемой, представленной на рис. 1. В

случае низких скоростей охлаждения в чугунном шве и участке околошовной зоны может быть обеспечено

сохранение структуры серого чугуна. На схеме W'охлобозначено наибольшее значение скорости охлаждения

металла шва и высокотемпературного участка зоны термического влияния при эвтектической температуре, если

чугун сваривали без предварительного подогрева.

Практически при любом составе чугуна в шве и высокотемпературном участке околошовной зоны будет иметь место

отбеливание. Сварка чугуна с подогревом (300 ... 400 °С) уменьшает скорость охлаждения (W''охл ) на рис. 1). При

такой скорости охлаждения в шве и на участке околошовной зоны, в зависимости от количества графитизаторов,

может быть получен либо белый, либо серый чугун.

31.

30. Обозначение сварного шва на чертеже Э45А 5264-80 Н1∆6,раскройте содержание.

32.

31. Кислородные и ацетиленовые баллоны: назначение, устройство,работа, правила эксплуатации, транспортировка, хранение.

Требования безопасности при работе с ними.

Ацетиленовый баллон. Ацетилен - взрывоопасен при

• Кислородный баллон ( рис.5) представляет давлении

собой стальной цилиндрический сосуд.

1,5-2 кгс/мм2, но когда он находится в узких каналах

Наибольшее распространение имеют

(капиллярах), способность ко взрыву снижается и он может

баллоны ёмкостью 40 л, толщиной стенок 8

подвергаться давлению 20-25 кгс/мм2 . Для этого баллоны

мм, весом 73 кг, без кислорода (с

заполняют пористой массой (активированным углем) и

кислородом -78 кг). Баллоны рассчитаны

пропитывают её растворителем (ацетоном). Таким

на рабочее давление 150 кгс/мм2

образом, ацетилен хранится и транспортируется в

(испытываются на давление 225 кгс/мм2).

баллонах растворённым в ацетоне.

Кислородные баллоны окрашиваются

Для выпуска ацетилена из баллона открывают вентиль,

снаружи в синий цвет и имеют надпись

при этом давление газа в баллоне понижается и ацетилен

чёрными буквами "Кислород".

выделяется из растворителя.

• Для подсчёта количества кислорода в

Баллоны для ацетилена окрашивают в белый цвет и

баллоне следует давление газа в

делают на них надпись красными буквами "ацетилен".

атмосферах умножить на ёмкость баллона Ёмкость баллонов 40 л., рабочее давление 15 кгс/мм2 .

(испытательное - 30 кгс/мм2.)

• Q = P х V = 150 х 40 = 6000 литров

Подсчёт ацетилена в баллоне производится по формуле:

33.

32. К какому классу сталей относятся сварочные проволоки Св.- 08, Св. - 08А.34.

33. Классификация легированных сталей по химическому составу.Назовите содержание углерода и легирующих элементов в стали

12Х18Н10Т.

• В соответствии с ГОСТ 4543-71 наименования таких

сталей состоят из цифр и букв. Первые цифры

марки обозначают среднее содержание углерода

в стали в сотых долях процента. Буквы указывают

на основные легирующие элементы, включенные

в сталь. Цифры после каждой буквы обозначают

примерное процентное содержание

соответствующего элемента, округленное до целого

числа, при содержании легирующего элемента

до 1.5% цифра за соответствующей буквой

не указывается.

• Например, сталь состава C 0,09-0,15%, Cr 0,4-0,7%,

Ni 0,5-0,8% называется 12ХН, а сталь состава C 0,270,34%, Cr 2,3-2,7%, Mo 0,2-0,3%, V 0,06-0,12% —

30Х3МФ.

35.

34. Предохранительные затворы: назначение и применение.Устройство и принцип работы жидкостного затвора ЗСП-8 (ЗСГ 1,25-4).

36.

35. Вентили и манометры: назначение, устройство поверка, выбраковка,правила эксплуатации.

37.

36. Какая периодичность проведения повторного инструктажа потехнике безопасности.

Повторный инструктаж на рабочем месте проводится не реже одного раза в шесть месяцев с теми же

работниками, что и первичный (п. 2.1.5 Порядка обучения по охране труда, абз. 1 п. 8.8 ГОСТ 12.0.004-2015). Те, кого

освободили от первичного инструктажа, повторный инструктаж не проходят (Письмо Минтруда России от 24.03.2015

№ 15-2/ООГ-1551).

Проводится мастером с записью и росписью в жернале.

Цель повторного инструктажа – закрепить знания и навыки безопасных методов и приемов выполнения работ,

приобретенные работником в ходе первичного инструктажа и полученные на практике (абз. 2 п. 8.8 ГОСТ 12.0.0042015).

38.

37. Влияние сварочного тока, напряжения и скорости сварки на форму иразмеры шва.

39.

38. Рукава (шланги) для кислорода, ацетилена и других газов з, их краткаяхарактеристика. Распределительные эстакады и их назначение.

По классу защиты

• К1 - для подачи под давлением Р 6,3 кгс/см2 (0,63 МПа) пропана, городского газа, бутана.

ацетилена;

• К2 - для подачи под давлением Р 6,3 кгс/см2 (0,63 МПа) керосина, бензина, уайт-спирита и

других видов жидкого топлива (нефтепродуктов);

• К3 - для подачи под давлением Р 20 кгс/см2 (2 МПа).

По цветовой гамме сварочных рукавов зависит от их назначения. Они

бывают:

- К1 - красные;

- К2 - желтые;

- К3 - синие;

Облегченная конструкция по ТУ К3 - черные.

По диаметру рукавов: от 6, 3 мм до 12, 5 мм. Их длинна: от 40 до 100 м. в

бухте.

Маркировка наносится по всей длине рукава.

40.

39. Технологическая карта сварки. Основные параметры длявыполнения сварки.

41.

40. Как влияет, подогрев изделий в процессе сварки на величинуостаточных деформаций.

При предварительном или сопутствующем подогреве уменьшается

перепад температур между участками сварного соединения, благодаря

чему несколько снижаются напряжения и остаточные деформации ...

Общий подогрев назначают при сварке деталей небольших размеров

или непластичных материалов, например чугуна.

42.

41. Вольфрамовые электроды: назначение, маркировка, заточка.Содержа

Маркировка

Ток

ТУ /

ГОСТ

ние

Сварив

легирую

Цветной

аемые

щих

код

элементо марки

в, %

AC

ЭВЧ

-

AC/DC

ЭВЛ

Все

La2O3:

Золотист

1.30-1.70 марки ый

AC/DC

ЭВЛ-2

Все

La2O3:

Синий

1.80-2.20 марки

DC

ВТ-15

ThO2: 1.7 Нержа

Красный

0-2.20

вейка

AC/DC

-

Нержа

CeO2:

Серый

1.80-2.20 вейка

WY-20

DC

ЭВИ-1

Все

YtO2:

Темно1.80-2.20 марки синий

WZ-8

AC

-

Алюми

ZrO2:

Белый

0.70-0.90 ний

Выделяют следующие значение углов заточки

электродов:

•10–20 °С: при малой силе электротока.

•20-30 °C: при средних значениях тока.

•60-120 °C: при повышенной силе электротока.

WP

•Если угол заточки меньше 20 °С, то физические

свойства вольфрамового электрода изменятся. При

высоких температурах (свыше 90 °C) устойчивость WL-15

электрической дуги во время горения снижается.

Заточку необходимо производить вдоль поверхности

электрического проводника, чтобы не

WL-20

деформировать его. Точение осуществляется при

помощи болгарок, кругов из мелкозернистых

абразивных материалов и наждачной бумаги. Для WT-20

обеспечения высокой точности заточки

рекомендуется закрепить электрод на стержне

шуруповерта или дрели.

WC-20

Алюми

Зеленый

ний

43.

42. Назначение, устройство и принцип работы двухкамерногоредуктора для сжатых газов.

44.

43. Одно и многопостовые сварочные выпрямители: устройство иправила эксплуатации.

45.

44. Вредные и опасные факторы при производствеэлектрогазосварочных работ и их воздействие на организм человека.

СВАРКА НА ВЫСОТЕ И В ЗАКРЫТЫХ ПРОСТРАНСТВАХ

1.Защита от возможного взрыва при работе в замкнутом

пространстве (металлической цистерне и т.д).

2.Защита органов дыхания при работе с выделением вредных

газов (оксиды марганца, хрома и пр.), для чего применяются

респираторы типа «Снежок», совместимые со сварочными

масками и удобные в работе.

3.Защита при возможной работе на высоте – стандартные

средства высотной безопасности (монтажные пояса,

страховка) следует использовать в сочетании с повышенной

осторожностью. На сварщике надета спецодежда, маска, его

движения и углы обзора ограничены – при высотных работах

пословица «тише едешь – дальше будешь» очень актуальна.

• Берегите себя – безалаберность может стать причиной

серьезной травмы. А вот мастерство вполне совместимо с

осторожностью и аккуратностью.

46.

45. Сталь углеродистая качественная конструкционная (08,10..25..85): механические характеристики, маркировка и применение.

• В соответствии с ГОСТ 1050-88 эти стали маркируются двухзначными числами, показывающими

среднее содержание углерода в сотых долях процента: 05; 08; 10; 25; 40 и т.д. Так сталь

с содержанием углерода 0,07-0,14% обозначается 10, сталь с содержанием углерода 0,42-0,50% —

45, а сталь с углеродом 0,57-0,65% — 60.

• для сталей с C < 0,2%, не подвергнутых полному раскислению, в обозначение добавляются буквы

кп (для кипящей стали) и пс (для полуспокойной).

• Для спокойных сталей буквы в конце их наименований не добавляются. Например, 08кп, 10пс,

15, 18кп, 20 и т.д.

• В маркировке высококачественных сталей после цифр добавляют букву А (Сталь20А, 08А, 55А

• стали с повышенными свойствами, используемые для производства котлов обозначают по ГОСТ

5520-79 добавлением буквы К в конце наименования стали: 15К, 18К, 22К.

47.

46. Способы сварки чугуна.1. Холодная сварка чугуна электродами, обеспечивающими получение в наплавленном металле низкоуглеродистой

стали.

2. Горячая сварка чугуна

Технологический процесс горячей сварки состоит из следующих этапов: I - подготовка изделия под сварку; II предварительный подогрев деталей; III - сварка; IV - последующее охлаждение.

Газовая сварка чугуна является одним из наиболее надежных способов, позволяющих получать наплавленный

металл по свойствам, близким к основному металлу. Это обусловлено тем, что при газовой сварке происходит

более длительный и равномерный нагрев и охлаждение детали, чем при дуговой сварке, а поэтому

обеспечиваются лучшие условия для графитизации углерода в наплавленном металле и менее вероятно появление

в соседних со швом участках зон отбеленного чугуна. Уменьшаются внутренние напряжения в свариваемом

изделии и возможность образования в нем трещин.

3. Частично механизированная сварка в защитных газах и порошковой проволокой

48.

47. Классификация сварочных горелок. Инжекторные горелки:устройство и принцип работы.

49.

48. Требования к электрододержателям, токоподводящим зажимам,соединительным муфтам, сварочным маскам и светофильтрам.

50.

49. Инструментальные углеродистые стали (У7, У11А) ибыстрорежущие стали (Р9, Р13): маркировка, механические

характеристики и применение.

Быстрорежущие стали обозначают буквой «Р», следующая за ней

цифра указывает на процентное содержание в ней вольфрама.

сталь Р6М5 имеет состав С 0,82-0,9%, Cr 3,8-4,4%, Mo 4,8-5,3%,

V 1,7-2,1%, W 5,5-6,5%,

51.

50. Структура сварного соединения: основной металл, металлсварочного шва, зона термического влияния. Отличие сварочной

металлургии от других металлургических процессов.

52.

51. Сварочная дуга: её возникновение, строение, классификация.53.

52. Магнитное дутьё, причины отклонения дуги и меры устранениямагнитного дутья.

54.

53. Влияние водорода на механические свойства сварного соединения.Причины появления водорода в сварном шве.

55.

54. Виды сварных соединений и классификация сварных швов по ихположению в пространстве.

56.

55. Визуальный и измерительный контроль. Наружные и внутренниедефекты сварных соединений.

57.

56. Влияние сварочного тока, напряжения и скорости сварки наформу и размеры шва.

1.

Сварочная проволока, классификация согласно ГОСТ

2246 – 70.

58.

57. Сварочная проволока, классификация согласно ГОСТ 2246 – 70.Рукава (шланги) для кислорода, ацетилена и других газов з, их краткая

характеристика. Распределительные эстакады и их назначение.

59.

58. Деформации при сварке. Технологические способы уменьшениядеформаций и напряжений.

60.

59. Эксплуатация сварочных горелок: проверка на герметичность ипорядок работы. Первая помощь при отравлении газом.

61.

60. Основные характеристики механических свойств металлов, ихвлияние на выбор сварочных материалов и режимы сварки.

62.

61.Выполнение швов различной длины: короткие, средние, длинные; подействующему усилию, по протяжённости, по числу слоев и проходов, по

внешнему виду.

63.

62. Обратные удары при газовой сварке: причины их возникновения.Правила эксплуатации сварочных шлангов (рукавов) и требования к

ним.

64.

63. Требования безопасности и электробезопасности при работе на высоте,в колодцах, в замкнутых сосудах и емкостях.

65.

64. В каких пределах изменяется стандартный угол разделки кромоксоединений деталей, свариваемых РД, Г, РАД, МП.

66.

65. Медь и её сплавы; алюминий и его сплавы: их свойства и применение.67.

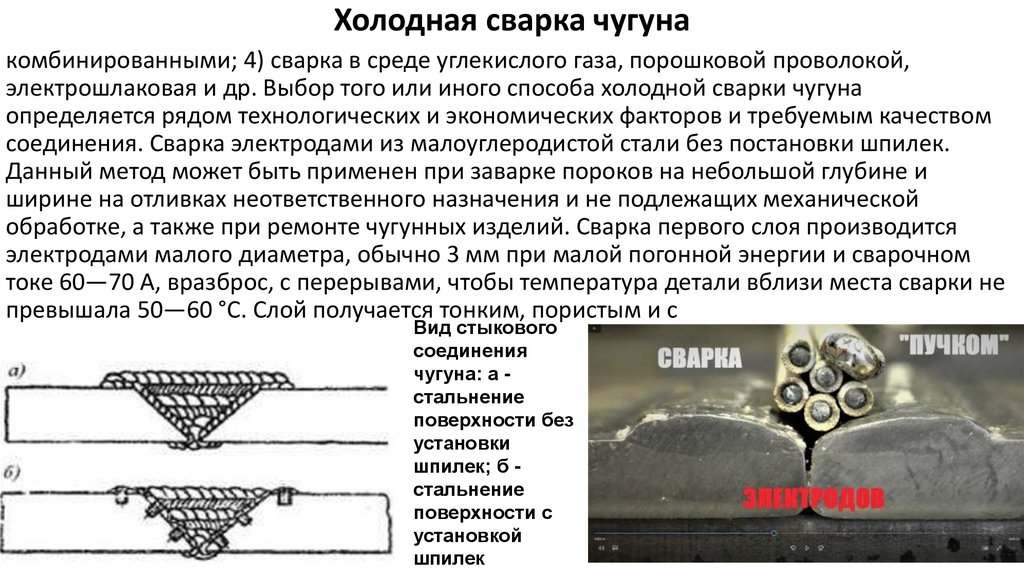

66. Сварка чугуна без подогрева (холодная сварка пучком электродов).Существует большое разнообразие способов холодной сварки чугуна:

1) сварка чугуна стальными электродами: а) без постановки шпилек; б) с

постановкой шпилек; в) сварка стальными электродами с

карбидообразующими элементами в покрытии; 2) сварка чугунными

электродами; 3) сварка электродами из цветных металлов и

Рис.1 Сварка пучком

электродов: 1 – 4 стальные стержни

электрода;

(УОНИИ 13/45)

68.

Холодная сварка чугунакомбинированными; 4) сварка в среде углекислого газа, порошковой проволокой,

электрошлаковая и др. Выбор того или иного способа холодной сварки чугуна

определяется рядом технологических и экономических факторов и требуемым качеством

соединения. Сварка электродами из малоуглеродистой стали без постановки шпилек.

Данный метод может быть применен при заварке пороков на небольшой глубине и

ширине на отливках неответственного назначения и не подлежащих механической

обработке, а также при ремонте чугунных изделий. Сварка первого слоя производится

электродами малого диаметра, обычно 3 мм при малой погонной энергии и сварочном

токе 60—70 A, вразброс, с перерывами, чтобы температура детали вблизи места сварки не

превышала 50—60 °С. Слой получается тонким, пористым и с

Вид стыкового

соединения

чугуна: а стальнение

поверхности без

установки

шпилек; б стальнение

поверхности с

установкой

шпилек

69.

67. Осциллятор: назначение, правила эксплуатации.Осциллятор — электрический генератор,

который производит повторяющийся

электрический сигнал, чаще всего

синусоидальную, пилообразную или

квадратную волну переменного тока частотой

от 0.1 КГц до 20 КГц для бесконтактного

зажигания дуги.

70.

68. Виды травм при проведении огневых работ – перечислить.Применение СИЗ при выполнении электрогазосварочных работ.

71.

69. Виды и сущность термической обработки деталей. Механическиесвойства стали после отжига.

72.

70. Технология сварки в условиях низких температур.73.

71. Строение и виды сварочного пламени. Характеристика видовпламени.

74.

72. Правила безопасности на рабочем месте сварщика.75.

73. Термическая обработка металлов: закалка и отпуск.76.

74. Основные и дополнительные параметры режима РДС: силасварочного тока, напряжение, диаметр электрода и другие параметры.

77.

75. Правый и левый способ газовой сварки78.

76. Освобождение пострадавшего от действия электрического тока вэлектроустановках до 1000В

79.

77. Технология выполнения сварочных швов в нижнем, горизонтальноми вертикальном (сверху вниз и снизу вверх) положениях.

80.

78. Требования безопасности при работе с баллонами, сварочнымигенераторами, редукторами, резаками, горелками, шлангами.

81.

79. Классификация, устройство и применение горелок для сварки РАД.82.

80. Применение прямой и обратной полярности при различныхвидах дуговой сварки.

industry

industry