Similar presentations:

Металлы и сплавы

1.

Металлы и сплавы2.

Металлы• Металлами

называются

вещества,

обладающие

следующими

характерными

признаками: хорошей

проводимостью

тепла и

электричества,

ковкостью, особым

металлическим

блеском.

• В технике обычно

используются не

чистые металлы, а их

сплавы - металлы,

имеющие в своем

составе различные

примеси.

3.

Применение чистых металловЧистые металлы

используются только в тех

случаях, когда к материалу

предъявляют высокие

требования в отношении

теплопроводности и

электропроводности,

высокой температуры

плавления.

4.

Две группы сплавов• на основе железа

(главная

составляющая —

железо)

• чугуны и стали

• на основе цветных

металлов

• ряд сплавов на

медной,

алюминиевой,

магниевой и другой

основе

5.

Металлы• К черным металлам

• К цветным металлам

относятся железо и его

относятся все

сплавы — сталь и

остальные — медь,

чугун.

алюминий, олово,

свинец, цинк, никель,

хром

6.

Применение черных металлов• Черные металлы употребляются для

изготовления строительных

металлоконструкций, для изготовления

различных машин и аппаратов, вагонов, рельсов.

• Причина столь широкого применения черных

металлов заключается в их относительной

дешевизне и большой прочности.

7.

Применение цветных металлов• Цветные металлы употребляются в основном в

качестве присадок (добавок) для улучшения

свойств черных металлов или придания им

особых свойств (например, для изготовления

нержавеющих сталей, для получения твердых

режущих сплавов).

8.

Физические свойства.• цвет,

• удельный вес,

• теплопроводность,

• электропроводность,

• температура плавления,

• расширение при нагревании.

9.

Цвет• Цвет металла или сплава

является одним из признаков,

позволяющих судить о его

свойствах.

• При нагреве по цвету

поверхности металла можно

примерно определить, до какой

температуры он нагрет. Однако

некоторые металлы (алюминий)

при нагреве не меняют цвета.

• Поверхность окисленного

металла имеет иной цвет, чем

неокисленного.

10.

Удельный вес— вес одного кубического

сантиметра вещества,

выраженный в граммах.

• В авто- и авиастроении вес

деталей является одной из

важнейших характеристик,

поскольку конструкции должны

быть не только прочными, но и

легкими. Чем больше удельный

вес металла, тем более тяжелым

(при равном объеме) получается

изделие.

11.

Теплопроводность— способность металла проводить тепло —

измеряется количеством тепла, которое

проходит по металлическому стержню

сечением в 1 см2 за 1 мин. Чем больше

теплопроводность, тем труднее нагреть кромки

свариваемой детали до нужной температуры.

12.

Температура плавления— температура, при

которой металл

переходит из твердого

состояния в жидкое.

Чистые металлы

плавятся при одной

постоянной

температуре, а сплавы

— в интервале

температур.

13.

Расширение металлов- при нагревании является важной

характеристикой.

• Две детали, изготовленные из разных

металлов и нагретые до одинаковой

температуры, будут расширяться по-разному.

Поэтому, если эти детали будут скреплены

между собой, то при нагревании могут

изогнуться и даже разрушиться.

14.

Усадка— уменьшение объема расплавленного металла

при его охлаждении. В процессе усадки металла

сварного шва наблюдается коробление детали,

появляются трещины или образуются усадочные

раковины. Каждый металл имеет свою величину

усадки. Чем она больше, тем труднее получить

качественное соединение.

15.

Механические свойства• прочность,

• твердость,

• упругость,

• пластичность,

• вязкость.

• Эти свойства обычно являются решающими

показателями, по которым судят о

пригодности металла к различным условиям

работы.

16.

• Механические свойства выявляются привоздействии на металл растягивающих,

изгибающих или других сил.

• Механические свойства металлов

характеризуются:

1) пределом прочности в кг/мм2;

2) относительным удлинением в %;

3) ударной вязкостью в кгм/см2;

4) твердостью;

5) углом загиба.

17.

Прочность—способность металла

сопротивляться разрушению

при действии на него

нагрузки.

18.

Твердость— способность металла сопротивляться

внедрению в его поверхность другого

более твердого тела.

19.

Упругость— свойство металла восстанавливать свою

форму и размеры после прекращения

действия нагрузки. Высокой упругостью

должна обладать, например, рессоры и

пружины, поэтому они изготовляются из

специальных сплавов.

20.

Пластичность— способность металла изменять форму и

размеры под действием внешней нагрузки и

сохранять новую форму и размеры после

прекращения действия сил.

• Пластичность — свойство, обратное

упругости. Чем больше пластичность, тем

легче металл куется, штампуется,

прокатывается.

21.

Вязкость— способность металла оказывать

сопротивление быстро возрастающим

(ударным) нагрузкам.

• Вязкость — свойство, обратное хрупкости.

Вязкие металлы применяются в тех случаях,

когда детали при работе подвергаются

ударной нагрузке (детали вагонов,

автомобилей).

22.

• Перечисленные основные свойстваметаллов определяются следующими

испытаниями:

1) на растяжение;

2) на загиб;

3) на твердость;

4) на удар.

• Все эти испытания производятся на

образцах металла при помощи

специальных машин.

23.

Технологические свойства– свариваемость,

– жидкотекучесть,

– ковкость,

– обрабатываемость резанием.

• Технологические свойства имеют весьма

важное значение при производстве тех или

иных технологических операций и определяют

пригодность металла к обработке тем или

иным способом.

24.

Свариваемость— свойство металлов давать

доброкачественные соединения при

сварке, характеризующиеся отсутствием

трещин и других пороков металла в швах и

прилегающих зонах, причем иногда металл

хорошо сваривается одним методом и

неудовлетворительно— другим.

25.

Жидкотекучесть— способность расплавленных металлов и

сплавов заполнять литейную форму.

26.

Ковкость— способность металлов и сплавов

изменять свою форму при обработке

давлением.

27.

Обрабатываемость резанием— способность металла более или менее

легко обрабатываться острым режущим

инструментом (резцом, фрезой, ножовкой)

при различных операциях механической

обработки (резание, фрезерование).

28.

Химические свойства• Под химическими свойствами

металлов подразумевается их

способность вступать в

соединение с различными

веществами и в первую

очередь с кислородом. Чем

легче металл вступает в

соединение с вредными для

него элементами, тем легче

он разрушается.

• Разрушение металлов под

действием окружающей их

среды называется коррозией.

29.

Чугун- сплав железа с углеродом с содержанием

углерода более 2,14%. Кроме углерода, в

чугуне имеются кремний, марганец, сера,

фосфор и другие элементы.

30.

Структура чугуна1.

по

химическому

составу

• белый

• Серый

• ковкий

• легированный (со

специальными

примесями)

• нелегированный

31.

Белый чугун• Белым чугуном называется такой, у

которого большая часть углерода

химически соединена с железом в форме

цементита.

• Белый чугун очень хрупкий и твердый, в

изломе—белого цвета.

32.

Применение белого чугуна• Для обработки белого чугуна

требуются специальные режущие

инструменты;

• белый чугун применяется для

отливки деталей, не требующих

механической обработки. В

машиностроении белый чугун

применяется редко.

• Сварка белого чугуна сильно

затрудняется в связи с образованием

трещин при нагреве и охлаждении, а

также из-за неоднородности

структуры в месте сварки.

33.

Серый чугун- чугун, у которого большая часть углерода

находится в свободном состоянии в виде

графита. В изломе имеет серый цвет. Серый чугун

обладает малой пластичностью, его нельзя

ковать, так как содержащийся в нем графит

способствует раскалыванию металла.

Температура плавления серого чугуна 1100—

1250° С.

34.

Свойства серого чугуна• Обычно серый чугун содержит 2,8—

3,6% углерода, 1,6—3,0% кремния, 0,5—

1% марганца, 0,2—0,8% фосфора и

0,05—0,12% серы. Сера уменьшает

жидкотекучесть и прочность чугуна,

увеличивает его литейную усадку и

затрудняет его сварку. Фосфор делает

чугун более жидкоплавким и улучшает

его свариваемость, но повышает

твердость и хрупкость.

• Если серый чугун быстро охлаждать

после плавления, то он отбеливается, т.

е. частично превращается в белый, и

становится очень хрупким и твердым.

35.

Применение серого чугуна• Серый чугун наиболее широко

применяется в

машиностроении для отливок

различных деталей машин.

Недостатком серого чугуна

является хрупкость,

препятствующая его

использованию для

изготовления деталей машин,

подвергающихся ударным

нагрузкам.

36.

Ковкий чугун• Его получают из отливок белого

чугуна путем длительной выдержки

при температуре около 1000° С.

После такой обработки чугун

приобретает вязкость, почему и

называется ковким. Детали из

ковкого чугуна можно править

ударами молота или под прессом.

• Сварка ковкого чугуна затрудняется в

связи с возможностью отбеливания в

зоне сварки.

37.

Легированный чугун- чугун, имеющий специальные

примеси (хром, никель, молибден),

благодаря которым повышается его

прочность при ударных нагрузках,

кислотоупорность.

• Высокопрочный чугун получается

специальной обработкой серого чугуна

или добавлением магния,

ферросилиция, церия и других

элементов, благодаря которым форма

графита видоизменяется. При такой

обработке графит в чугуне имеет

форму мелких шариков. Такой чугун

иногда называют модифицированным.

38.

Сталь- Сплав железа с углеродом, если содержание

углерода будет не более 2,14%.

• В стали всегда имеются следующие примеси:

марганец, кремний, сера и фосфор.

• Основными исходными материалами для

получения стали является передельный чугун

и стальной лом.

39.

Свойства стали• закаливается,

• поддается ковке,

• прокатывается;

• она имеет высокую прочность и

значительную пластичность,

• хорошо обрабатывается резанием,

• обладает достаточной

жидкотекучестью для получения

отливок (в расплавленном

состоянии).

40.

41.

42.

Сущность конверторного способаполучения стали

1. жидкий чугун заливается в конвертор

2. снизу вдувается воздух

3. выгорают углерод и другие примеси чугун

4. готовый металл выливают в ковш и разливают

в специальные формы.

• Конверторный способ получения стали

обладает рядом преимуществ: высокой

производительностью, компактностью и

простотой устройства, отсутствием

потребности в топливе для процесса. Поэтому

стоимость конверторной стали невысока.

Однако конверторная сталь не применяется

для ответственных конструкций из-за

повышенного содержания в ней азота,

окислов железа и фосфора, ухудшающих ее

качество.

43.

Мартеновская или конверторнаясталь

• «Спокойная» сталь

полностью в печи или в

ковше марганцем,

кремнием и алюминием и

в изложнице

затвердевает спокойно.

• Пластичность спокойной

стали ниже, чем кипящей.

• «Кипящая» сталь в печи

или ковше раскисляется

неполностью, поэтому

при заливке и остывании

ее в изложнице не

прекращаются реакции

раскисления, благодаря

чему сталь бурлит от

выделяющихся газов

(окиси углерода).

44.

Применение «спокойной» стали• Такая сталь применяется для ответственных

конструкций (мостов, котлов), она не

содержит газов и окислов железа, хорошо

сваривается.

45.

Применение кипящей сталиКипящая сталь хорошо

штампуется, поэтому она

применяется для изготовления

деталей глубокой вытяжкой, а

также для изготовления сварных

труб, листов. Эта сталь дешевле

спокойной, но в ней могут

содержаться растворенные газы

(азот), имеются окислы железа,

количество кремния

небольшое; при сварке этой

стали иногда могут возникать

трещины.

46.

47.

48.

49.

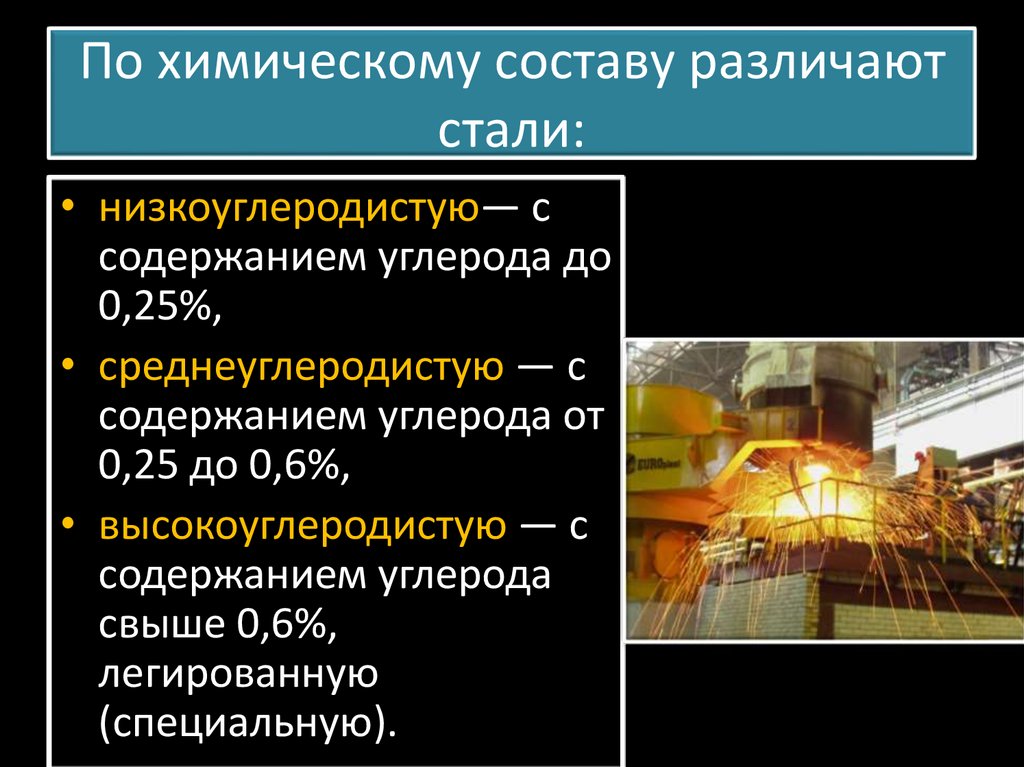

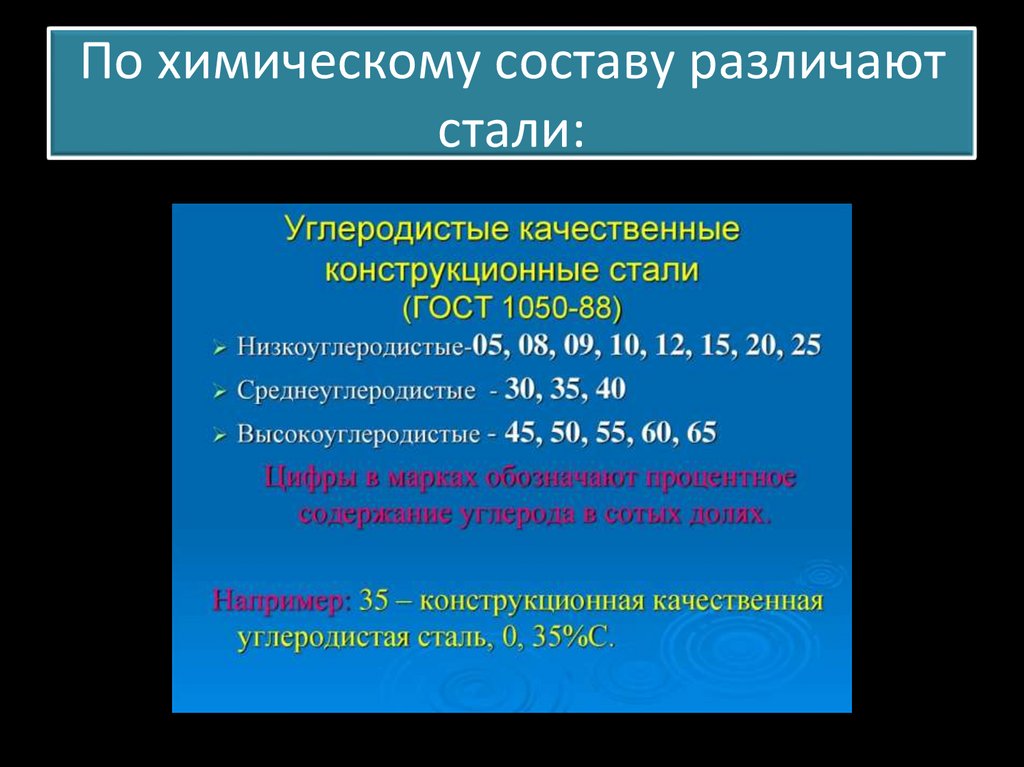

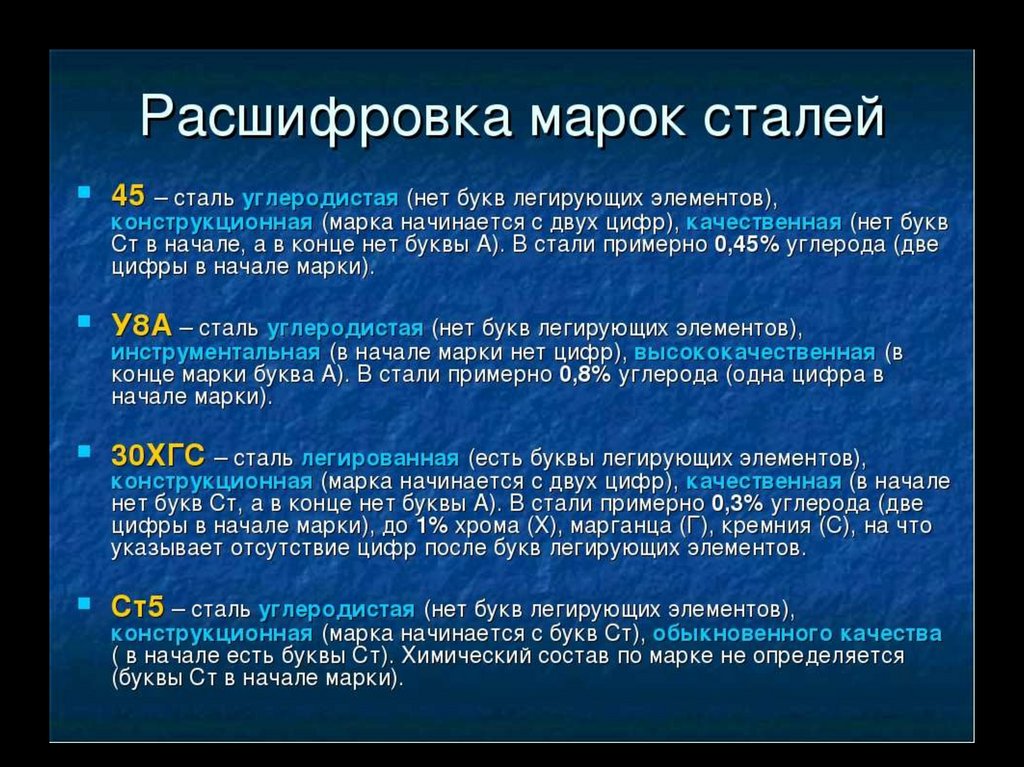

По химическому составу различаютстали:

• низкоуглеродистую— с

содержанием углерода до

0,25%,

• среднеуглеродистую — с

содержанием углерода от

0,25 до 0,6%,

• высокоуглеродистую — с

содержанием углерода

свыше 0,6%,

легированную

(специальную).

50.

По химическому составу различаютстали:

51.

По назначению и применениюразличают

• машиностроительную (конструкционную)

• инструментальную

52.

Инструментальная углеродистаясталь

- Это сталь высокоуглеродистая, хорошо

поддается закалке. После закалки и отпуска

приобретает высокую твердость, и поэтому

ее применяют для изготовления режущего

инструмента.

53.

54.

55.

56.

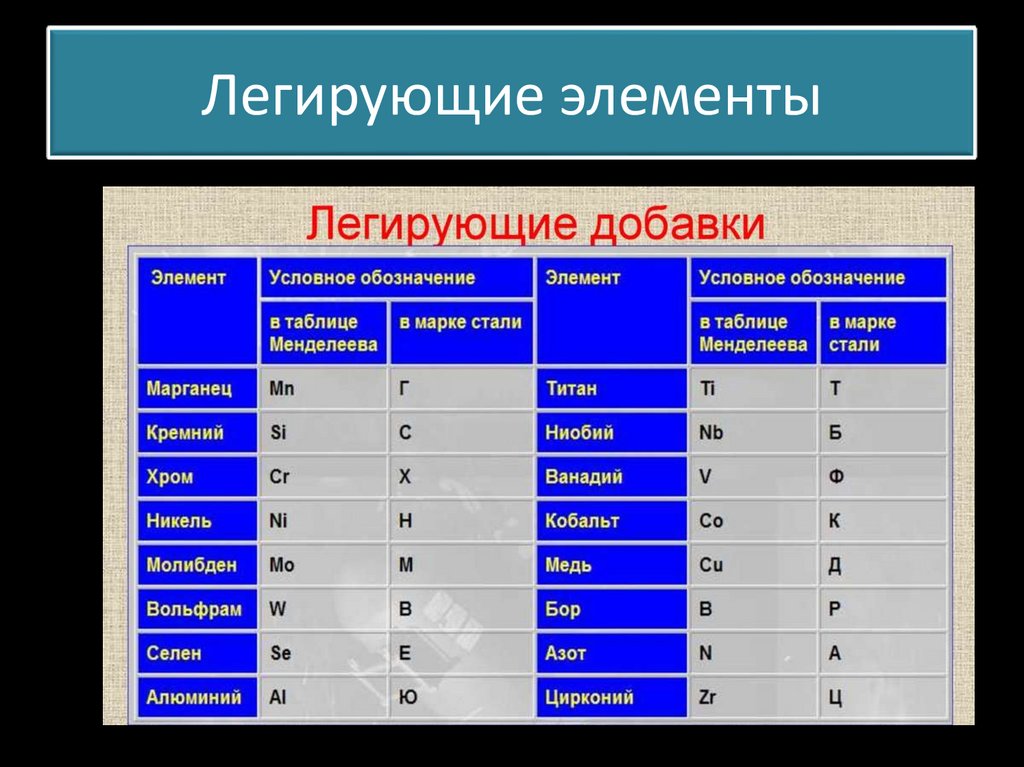

Специальные стали• К специальным сталям относятся стали, в

состав которых добавлены специальные

легирующие элементы, придающие стали

особые свойства, например повышенную

прочность или вязкость, жаростойкость и

другие.

57.

58.

Легирующие элементы59.

60.

Специальные стали подразделяютсяв зависимости от количества

легирующих добавок

• низколегированные (количество добавок не

превышает 2,5%),

• среднелегированные (добавок от 2,5 до 10%),

• высоколегированные (добавок свыше 10%)

• легированные инструментальные стали.

61.

Применение• Низколегированные стали с малым

содержанием углерода—до 0,35% —

свариваются хорошо. Сварка

высоколегированных сталей с высоким

содержанием углерода затруднена и

требует особых приемов сварки.

62.

63.

64.

65.

66.

67.

68.

69.

Влияние основных примесей насвойства углеродистых сталей.

70.

Углерод• С увеличением содержания углерода

повышается предел прочности стали,

твердость и хрупкость при одновременном

уменьшении относительного удлинения и

ударной вязкости. Свариваемость стали с

повышением содержания углерода

ухудшается.

71.

Марганец• При увеличении содержания —

свариваемость ухудшается.

• Марганец при содержании его

в указанных выше пределах

существенно не изменяет

механических свойств. При

содержании марганца больше

1 % увеличивается прочность и

твердость, но снижается

пластичность и ударная

вязкость стали.

72.

Кремний.• Содержание кремния в

обычных пределах не меняет

механических свойств стали.

Более высокое содержание

кремния увеличивает

прочность, твердость и

хрупкость стали. Марганец и

кремний являются хорошими

раскислителями стали, кроме

того, марганец устраняет

вредное влияние серы.

73.

Сера• Содержание серы в стали не

должно превышать 0,055%.

Увеличенное содержание

серы вызовет

красноломкость стали, т. е.

появление трещин при

обработке стали в горячем

состоянии. Свариваемость

стали с повышением

содержания серы резко

ухудшается.

74.

Фосфор• Фосфор — вредная

примесь в стали.

Содержание его в стали

не должно превышать

0,05%.

• Фосфор увеличивает

твердость и хрупкость

стали, вызывает

хладноломкость, т. е.

появление трещин при

обработке в холодном

состоянии.

industry

industry