Similar presentations:

Наноинженерия космических аппаратов. Механические особенности композиционных материалов

1.

Наноинженерия космических аппаратовМеханические

особенности композиционных материалов

2.

Термины и определенияАрмирующий компонент, наполнитель, волокно – основной компонент,

выполняющий несущую функцию в композиционном материале.

Связующее, матрица – основной компонент, выполняющий

соединительную функцию и функцию передачи нагрузки на

армирующий компонент.

Матрица, оснастка, форма – технологический компонент, необходимый

для придания формы будущему композиту.

3.

Термины и определенияМодуль упругости, модуль Юнга (Е) – характеристика твердого тела,

определяющая способность твердого тела упруго деформироваться.

Коэффициент Пуассона (μ) – характеристика твердого тела,

определяющая отношения относительного

поперечного сжатия к относительному продольному растяжению.

Модуль сдвига (G) – характеристика твердого тела, определяющая

способность тела сопротивляться сдвиговым деформациям.

4.

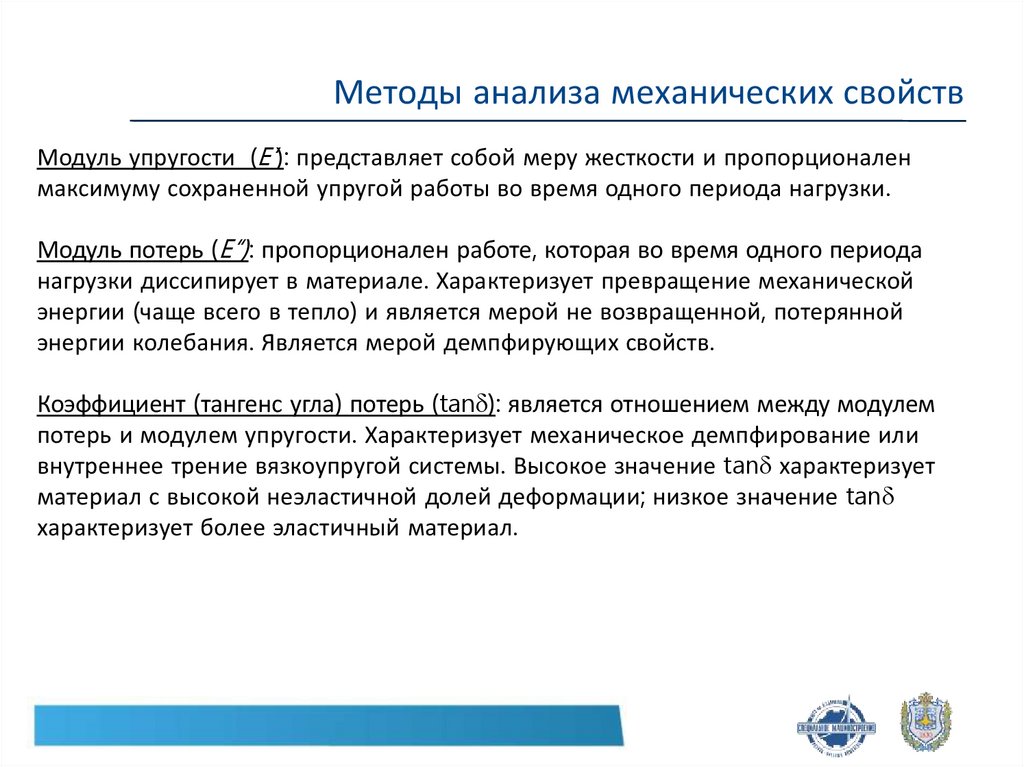

Методы анализа механических свойствМодуль упругости (E‘): представляет собой меру жесткости и пропорционален

максимуму сохраненной упругой работы во время одного периода нагрузки.

Модуль потерь (E‘‘): пропорционален работе, которая во время одного периода

нагрузки диссипирует в материале. Характеризует превращение механической

энергии (чаще всего в тепло) и является мерой не возвращенной, потерянной

энергии колебания. Является мерой демпфирующих свойств.

Коэффициент (тангенс угла) потерь (tan ): является отношением между модулем

потерь и модулем упругости. Характеризует механическое демпфирование или

внутреннее трение вязкоупругой системы. Высокое значение tan характеризует

материал с высокой неэластичной долей деформации; низкое значение tan

характеризует более эластичный материал.

5.

Влияние структуры композита на характеристикиДля того, чтобы изготавливать из материала то или иное изделие

нужно знать характеристики этого материала, в частности, модуль

упругости. Модуль упругости – способность твёрдого тела

сопротивляться растяжению при упругой деформации. Не существует

паспортных или ГОСТовских данных о модуле упругости, например,

углепластика, т.к. он зависит и от модуля упругости связующего, и от

модуля упругости волокна, а эти параметры не постоянны, в свою

очередь, зависят от производителя, химического состава, технологии

производства. Для оценки модуля упругости композиционного

материала используется правило смеси.

6.

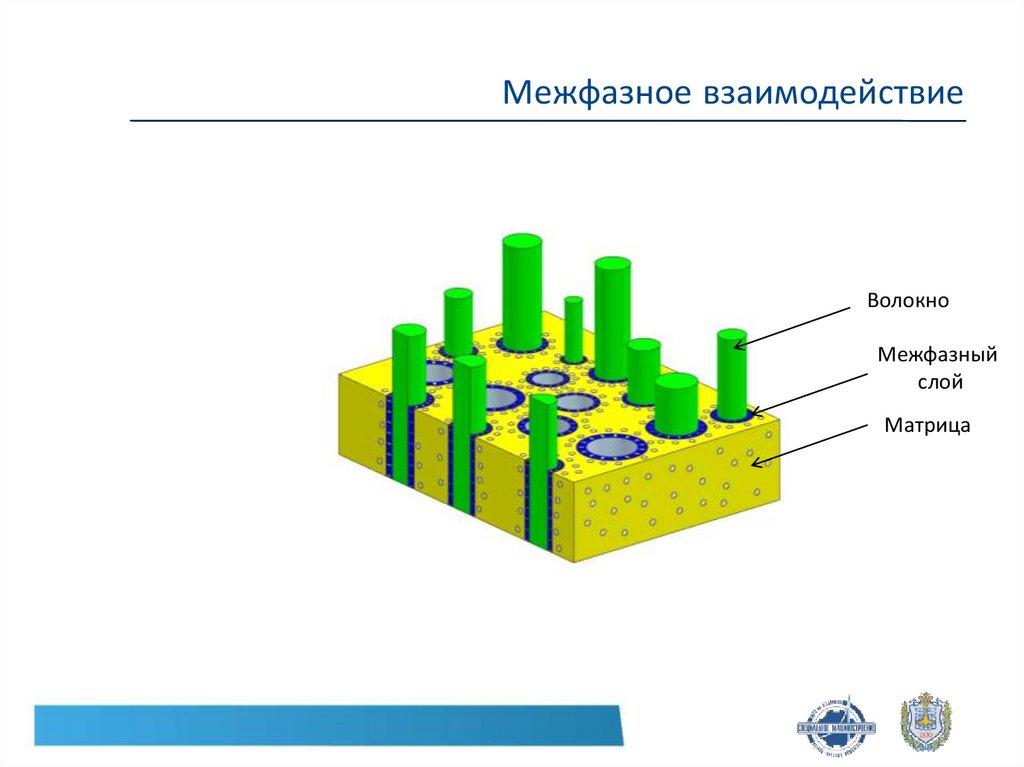

Межфазное взаимодействиеВолокно

Межфазный

слой

Матрица

7.

Межфазное взаимодействие8.

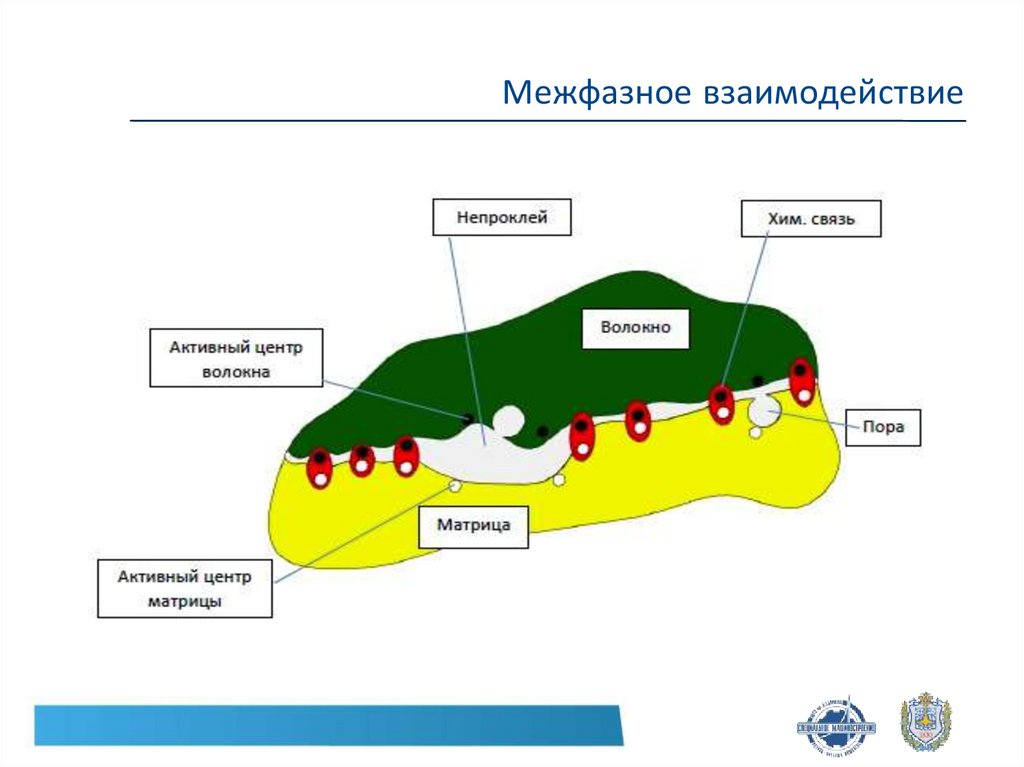

Межфазное взаимодействиеПарамагнетизм - это сильное межмолекулярное взаимодействие, суть

которого заключается в том, что какая-то молекула на какой-то

промежуток времени (чаще всего очень короткий, миллионные доли

секунды) становится более реакционноспособна. Эти активные группы –

называют парамагнитными центрами (ПМЦ). Концентрация ПМЦ для

одного и того же материала является постоянно величиной, поскольку

сколько ПЦМ исчезло, столько же и появилось.

Концентрация ПМЦ (N) и их изменение во времени характеризуют кинетику

процесса взаимодействия армирующего компонента со связующим.

9.

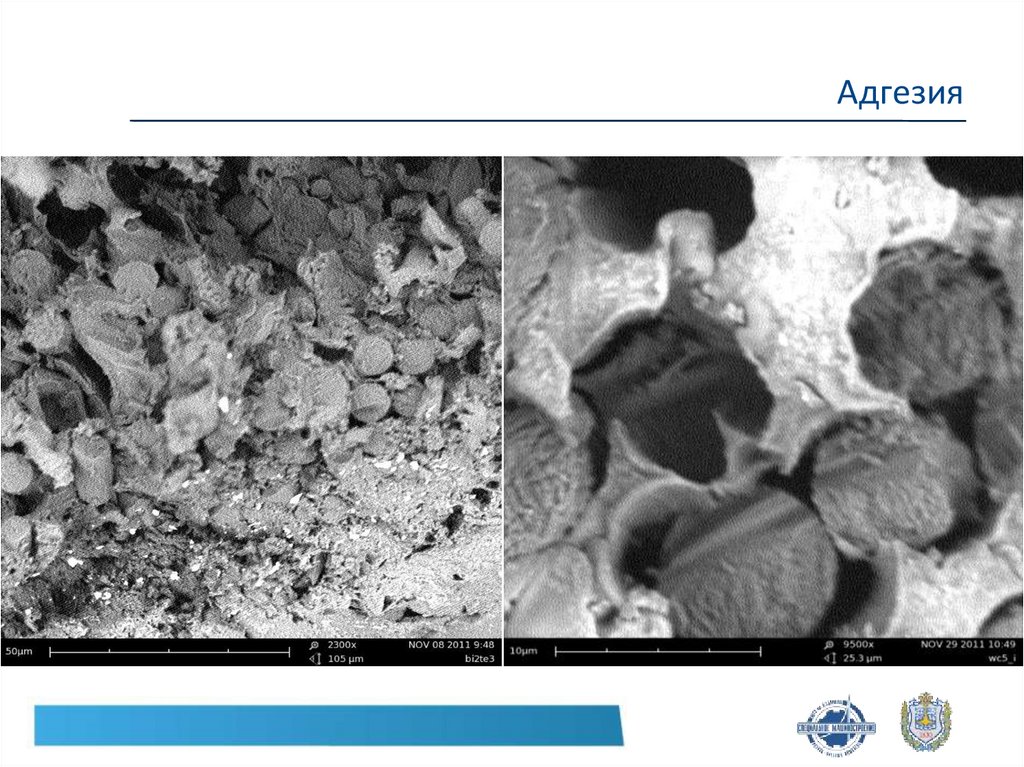

Адгезия10.

Адгезия11.

Методы анализа механических свойствВолокна - являются материалами с высокой прочностью и жесткость, но не

образуют конструкцию . Толщина армирующих волокон 4-15 мкм.

Матрицы – служат для объединения волокон в конструкцию. Толщина слоя

связующего в композите 1-1000 мкм.

Основные проблемы

Анизотропия свойств материала

Ограниченный температурный диапазон

Низкая твердость поверхности

Наличие пор в материале

Привязка материала к технологии и к изделию

Часто, уникальность изделий и высокая стоимость испытаний

12.

Факторы, требующие внимания при испытанияхкомпозитов

Доля армирующего наполнителя по массе и по объему

Прочность в разных направлениях

Жесткость (модули упругости) в разных направлениях

Коэффициент линейного теплового расширения в разных направлениях

Ударная вязкость

Трещиностойкость (вязкость разрушения)

Стойкость к внешним воздействиям( радиация, влага, растворители)

Специальные свойства (теплопроводность, электропроводность,

коэффициент трения)

Температура стеклования связующего

Реологические свойства

Степень отверждения

13.

Методы анализа механических свойствРастяжение

Вязкость разрушения

Трехточечный изгиб

Сжатие

Сдвиг

Сдвиг соединений

14.

Методы анализа механических свойствРастяжение композита, полимера, волокна

Проблемы:

Образец может выскользнут из захватах

Образец может разрушиться в захватах

15.

Методы анализа механических свойствСжатие композита, полимера, волокна

Проблемы:

Потеря устойчивости образца

Разрушение торцов

Сложно измерять предельную деформацию

16.

Методы анализа механических свойствИзгиб композита, полимера

17.

Методы анализа механических свойствПрочность при межслоевом сдвиге

Растяжение

Сжатие

Межслойный

сдвиг

Изгиб

18.

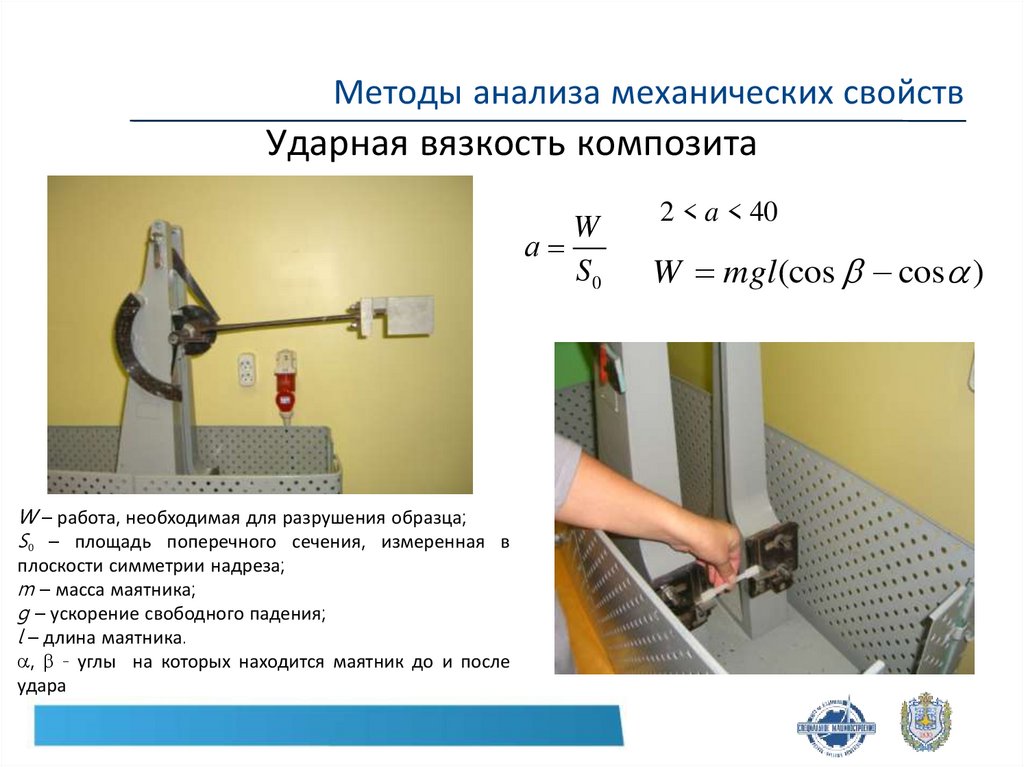

Методы анализа механических свойствУдарная вязкость композита

W

а

S0

W – работа, необходимая для разрушения образца;

S0 – площадь поперечного сечения, измеренная в

плоскости симметрии надреза;

m – масса маятника;

g – ускорение свободного падения;

l – длина маятника.

, - углы на которых находится маятник до и после

удара

2 < a < 40

W mgl(cos cos )

19.

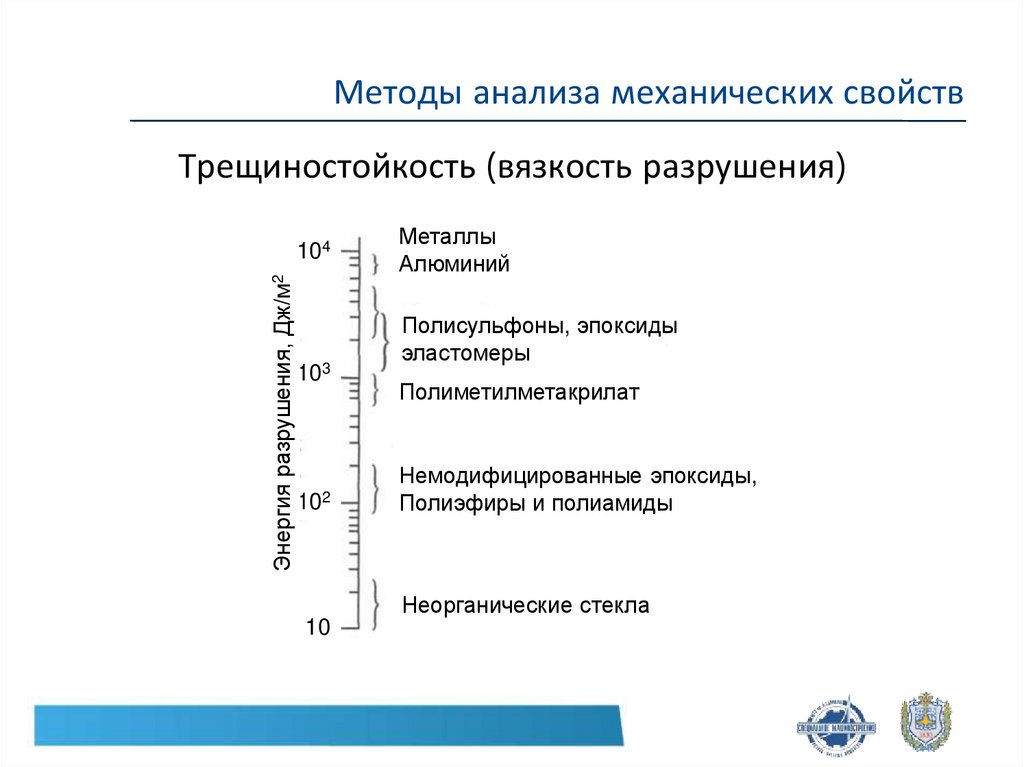

Методы анализа механических свойствТрещиностойкость (вязкость разрушения)

20.

Методы анализа механических свойствТрещиностойкость (вязкость разрушения)

Энергия разрушения, Дж/м2

104

103

102

Металлы

Алюминий

Полисульфоны, эпоксиды

эластомеры

Полиметилметакрилат

Немодифицированные эпоксиды,

Полиэфиры и полиамиды

Неорганические стекла

10

21.

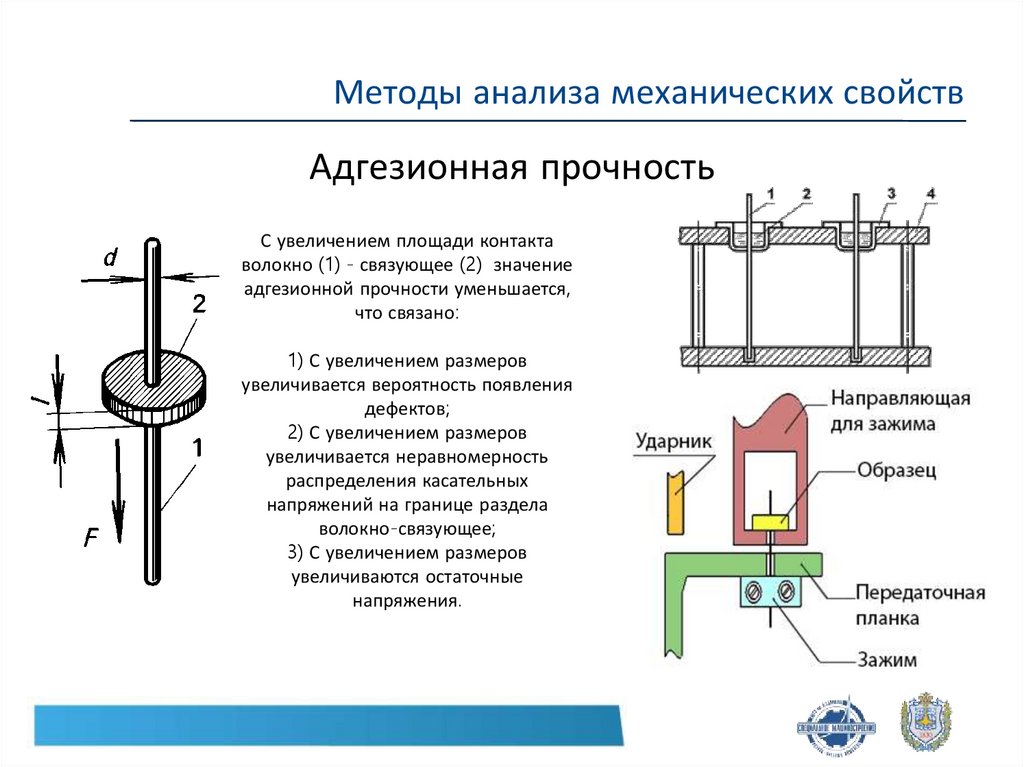

Методы анализа механических свойствАдгезионная прочность

С увеличением площади контакта

волокно (1) - связующее (2) значение

адгезионной прочности уменьшается,

что связано:

1) С увеличением размеров

увеличивается вероятность появления

дефектов;

2) С увеличением размеров

увеличивается неравномерность

распределения касательных

напряжений на границе раздела

волокно-связующее;

3) С увеличением размеров

увеличиваются остаточные

напряжения.

22.

Методы анализа механических свойствИспытания реальных конструкций

Машина для растяжения

образцов с нагрузкой 2500

тонн

Самолет в зале статических

испытаний

23.

Спасибоза внимание!

physics

physics