Similar presentations:

Переваги та недоліки сумішей

1.

МАГІСТЕРСЬКА РОБОТАзі спеціальності 136 – Металургія

На тему:

Виконав студент групи ЛВ-21-1м:

Ковалик О.В.

Керівник випускної роботи:

д.т.н., професор

Губін Георгій Вікторович

2.

У зв'язку з цим, справжня дисертаційна робота мала на меті розробити технологіювиготовлення об'ємних піщано-цементних форм (ПЦФ) за моделями, що виплавляються, що

дозволяє отримувати високоякісні складнопрофільні виливки з кольорових і чорних сплавів.

Для досягнення поставленої мети необхідно було вирішити такі завдання:

- уточнити механізм гідратації портландцементного сполучного у присутності прискорювача

схоплювання, розкрити суть структуроутворення та наростання міцності ливарної форми на

основі рециклованих матеріалів, розробити склад формувальної суміші із застосуванням

рециклованих матеріалів;

-розкрити причину тріщиноутворення у ливарних формах, дослідити термомеханічний вплив

модельної маси на форму у процесі видалення моделей, розробити заходи щодо

запобігання утворенню тріщин у піщано-цементних формах;

-вивчити процес активуючого диспергування та аутогезійної гомогенезації силікатних

зернистих матеріалів, на цій основі розробити технологічний процес підготовки свіжих та

відпрацьованих формувальних матеріалів та приготування наливної самотвердіючої суміші

на цементному сполучному з високими та стабільними технологічними характеристиками;

-розкрити причини появи газових дефектів на чавунних виливках, підвищити термохімічну

стійкість піщано-цементних форм до заливних сплавів на основі заліза;

-покращити формозаповнення складнопрофільних. порожнин і підвищити точність литих

виробів за допомогою комбінованої вакуумно-відцентрової заливки та застосування

електроімпульсного впливу на розплав.

3.

Переваги та недоліки сумішейВважається перспективною заміна етилсилікату цементом при отриманні литва по

моделях, що виплавляються. Звичайний портландцемент на порядок дешевший за етил силікат.

До переваг цементного єднального відноситься також незначне коливання рН, висока

стабільність розмірів форми при температурах від 0 до 1000°С, можливість використання

регенерату.

Вітчизняна і зарубіжна практика виявила переваги і недоліки кристалогідратних сумішей.

До числа переваг можна віднести:

1. Поліпшення якості поверхні відливання і збільшення розмірної точності, що дозволяє

максимально зменшити припуски на механічну обробку;

2. Полегшення усадки, оскільки кристалогідратна форма в прилеглому до відливання шарі

на глибині 25 мм втрачає міцність;

3. Зменшення браку по засміченням, обвалах, газових раковинах.

Недоліками кристалогідратних сумішей є:

1. Тривале затвердіння цементних форм і стержнів в оснащенні;

2. Неможливість повторного використання сумішей на гіпсовому єднальному;

3. Невисока міцність при розтягуванні

4.

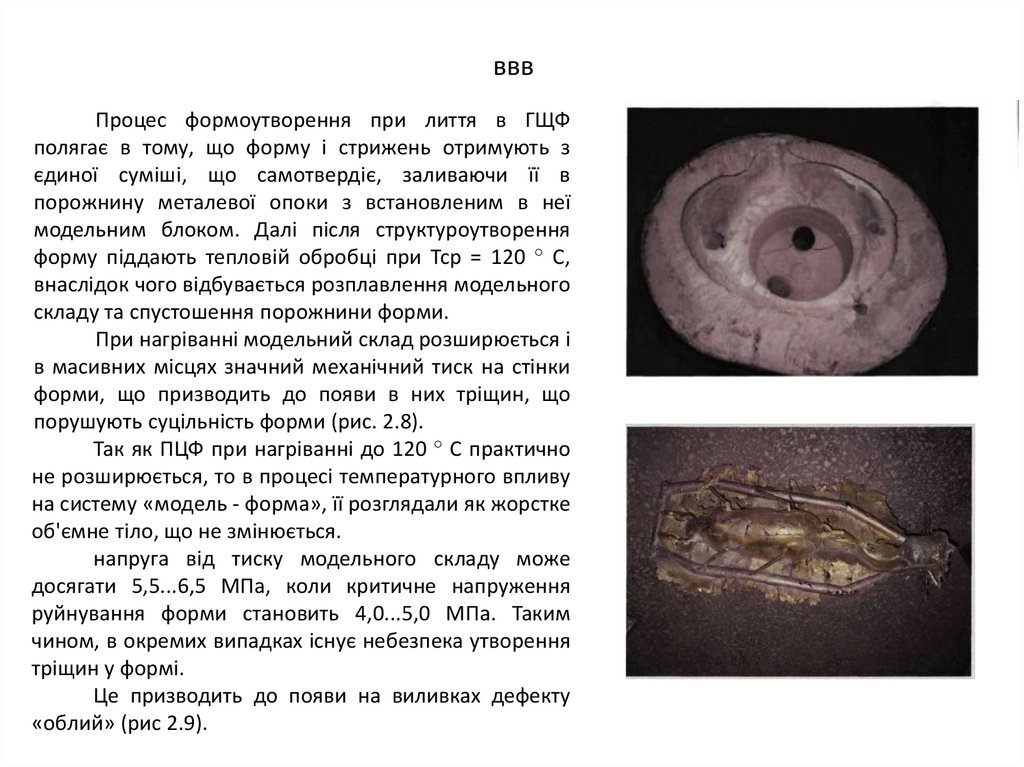

вввПроцес формоутворення при лиття в ГЩФ

полягає в тому, що форму і стрижень отримують з

єдиної суміші, що самотвердіє, заливаючи її в

порожнину металевої опоки з встановленим в неї

модельним блоком. Далі після структуроутворення

форму піддають тепловій обробці при Тср = 120 ° С,

внаслідок чого відбувається розплавлення модельного

складу та спустошення порожнини форми.

При нагріванні модельний склад розширюється і

в масивних місцях значний механічний тиск на стінки

форми, що призводить до появи в них тріщин, що

порушують суцільність форми (рис. 2.8).

Так як ПЦФ при нагріванні до 120 ° С практично

не розширюється, то в процесі температурного впливу

на систему «модель - форма», її розглядали як жорстке

об'ємне тіло, що не змінюється.

напруга від тиску модельного складу може

досягати 5,5...6,5 МПа, коли критичне напруження

руйнування форми становить 4,0...5,0 МПа. Таким

чином, в окремих випадках існує небезпека утворення

тріщин у формі.

Це призводить до появи на виливках дефекту

«облий» (рис 2.9).

5.

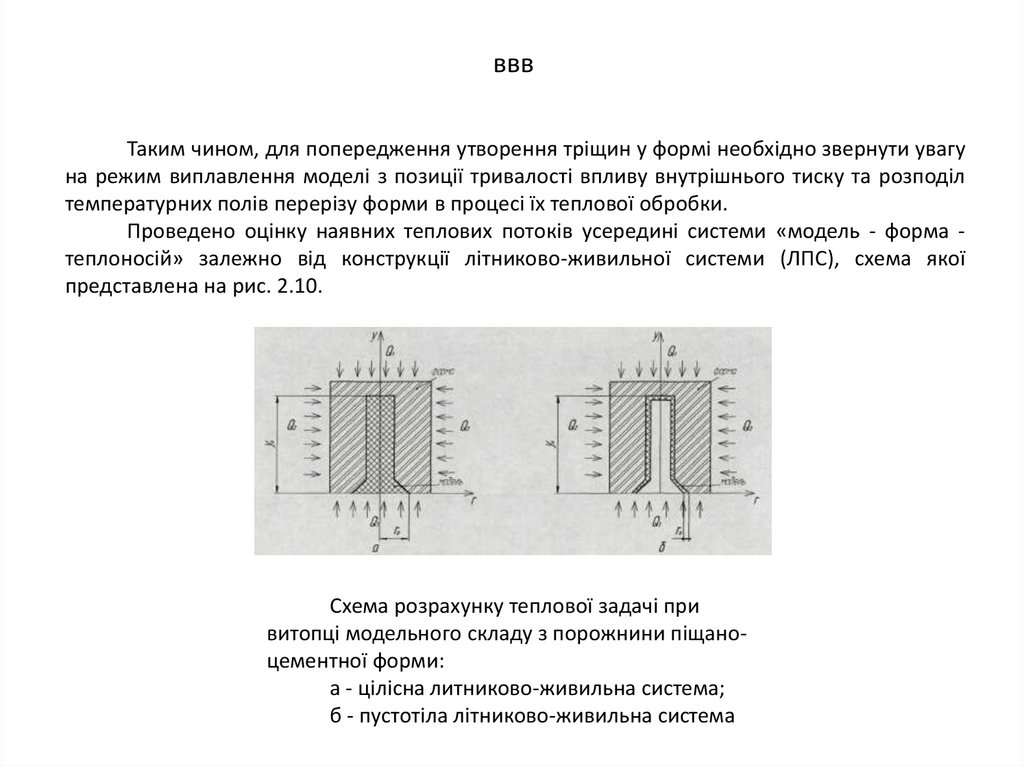

вввТаким чином, для попередження утворення тріщин у формі необхідно звернути увагу

на режим виплавлення моделі з позиції тривалості впливу внутрішнього тиску та розподіл

температурних полів перерізу форми в процесі їх теплової обробки.

Проведено оцінку наявних теплових потоків усередині системи «модель - форма теплоносій» залежно від конструкції літниково-живильної системи (ЛПС), схема якої

представлена на рис. 2.10.

Схема розрахунку теплової задачі при

витопці модельного складу з порожнини піщаноцементної форми:

а - цілісна литниково-живильна система;

б - пустотіла літниково-живильна система

6.

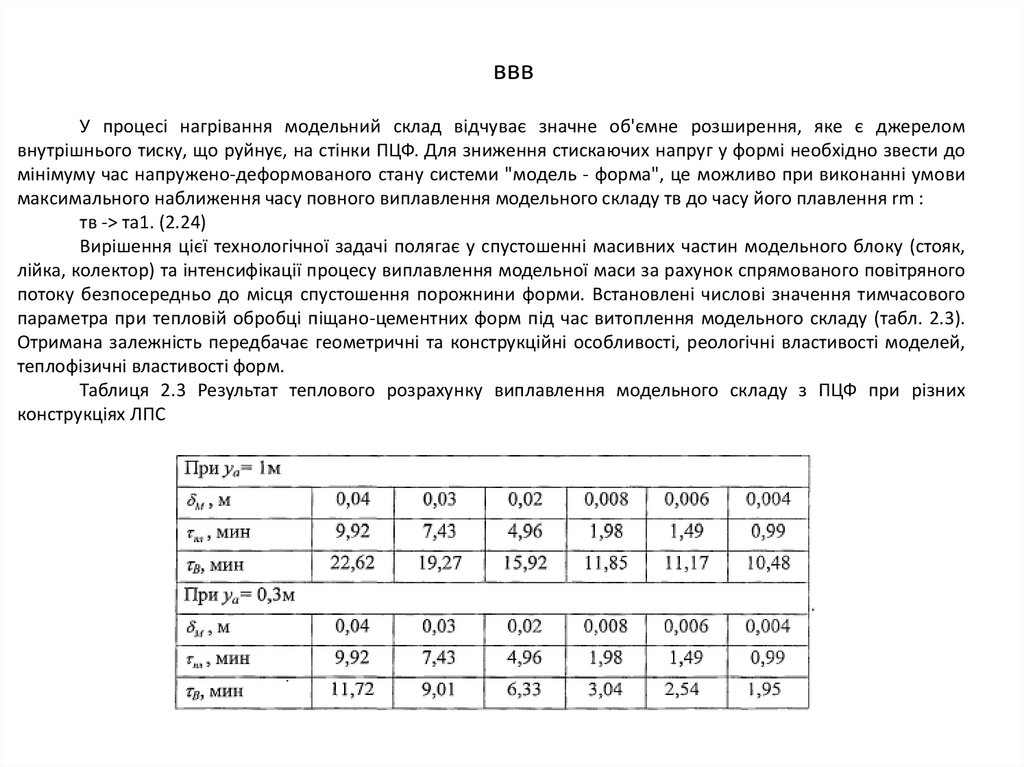

вввУ процесі нагрівання модельний склад відчуває значне об'ємне розширення, яке є джерелом

внутрішнього тиску, що руйнує, на стінки ПЦФ. Для зниження стискаючих напруг у формі необхідно звести до

мінімуму час напружено-деформованого стану системи "модель - форма", це можливо при виконанні умови

максимального наближення часу повного виплавлення модельного складу тв до часу його плавлення rm :

тв -> та1. (2.24)

Вирішення цієї технологічної задачі полягає у спустошенні масивних частин модельного блоку (стояк,

лійка, колектор) та інтенсифікації процесу виплавлення модельної маси за рахунок спрямованого повітряного

потоку безпосередньо до місця спустошення порожнини форми. Встановлені числові значення тимчасового

параметра при тепловій обробці піщано-цементних форм під час витоплення модельного складу (табл. 2.3).

Отримана залежність передбачає геометричні та конструкційні особливості, реологічні властивості моделей,

теплофізичні властивості форм.

Таблиця 2.3 Результат теплового розрахунку виплавлення модельного складу з ПЦФ при різних

конструкціях ЛПС

7.

КартаПозитивним ефектом є прискорення процесу видалення

модельного складу форми. Особливість ЛПС полягає в тому, що

вона складається з пустотілих елементів із ставленням товщини

стінки елемента до зовнішнього поперечного розміру 0,1...0,3.

Для виготовлення пустотілих елементів воронки, колектора та

живильників застосовується просте оснащення, що складається з

основної частини та вставки, за рахунок вилучення якої

формується тонкостінний елемент (рис. 2.12).

У процесі витоплення гарячим повітрям модельний склад

масивних елементах ЛПС прогрівається насамперед зсередини,

з боку спустошення. Розплавлений модельний склад витікає

через внутрішні порожнечі в елементах ЛПС, не надаючи

силового на стінки форми. Тріщин у формі не виникає, форма

зберігає цілісність, «облий» на виливках відсутня (рис.)

Оснащення для виготовлення

пустотілої літникової системи: а - для

колектора; б - для вирви; в - пустотілі

елементи литникової системи

8.

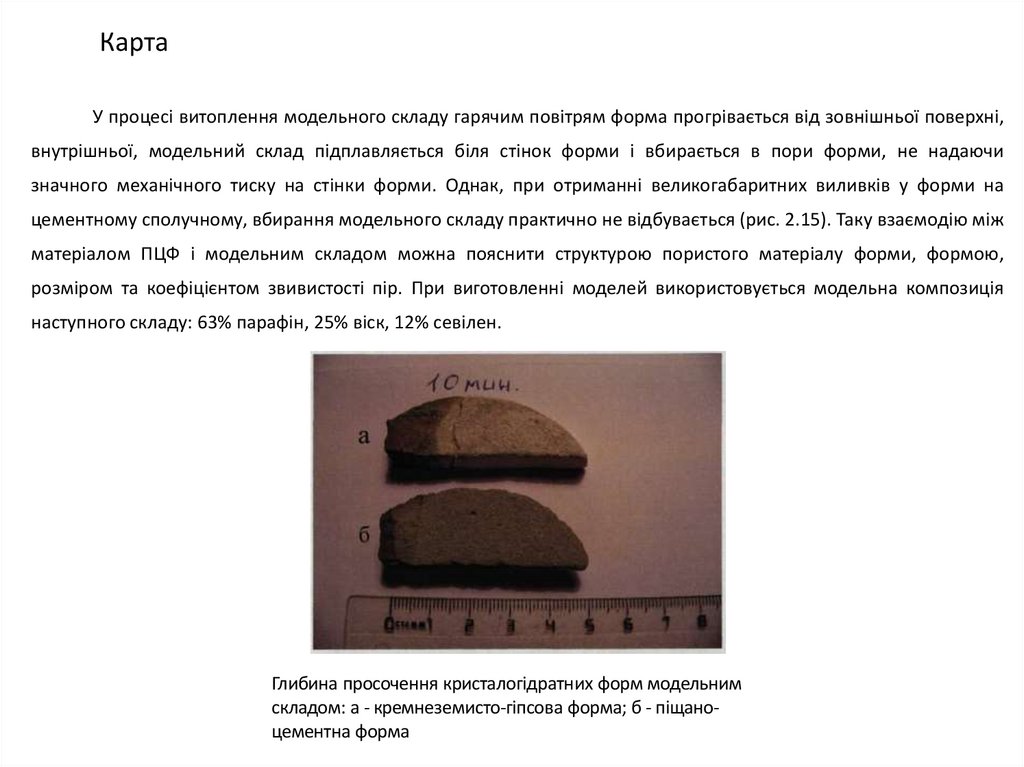

КартаУ процесі витоплення модельного складу гарячим повітрям форма прогрівається від зовнішньої поверхні,

внутрішньої, модельний склад підплавляється біля стінок форми і вбирається в пори форми, не надаючи

значного механічного тиску на стінки форми. Однак, при отриманні великогабаритних виливків у форми на

цементному сполучному, вбирання модельного складу практично не відбувається (рис. 2.15). Таку взаємодію між

матеріалом ПЦФ і модельним складом можна пояснити структурою пористого матеріалу форми, формою,

розміром та коефіцієнтом звивистості пір. При виготовленні моделей використовується модельна композиція

наступного складу: 63% парафін, 25% віск, 12% севілен.

Глибина просочення кристалогідратних форм модельним

складом: а - кремнеземисто-гіпсова форма; б - піщаноцементна форма

9.

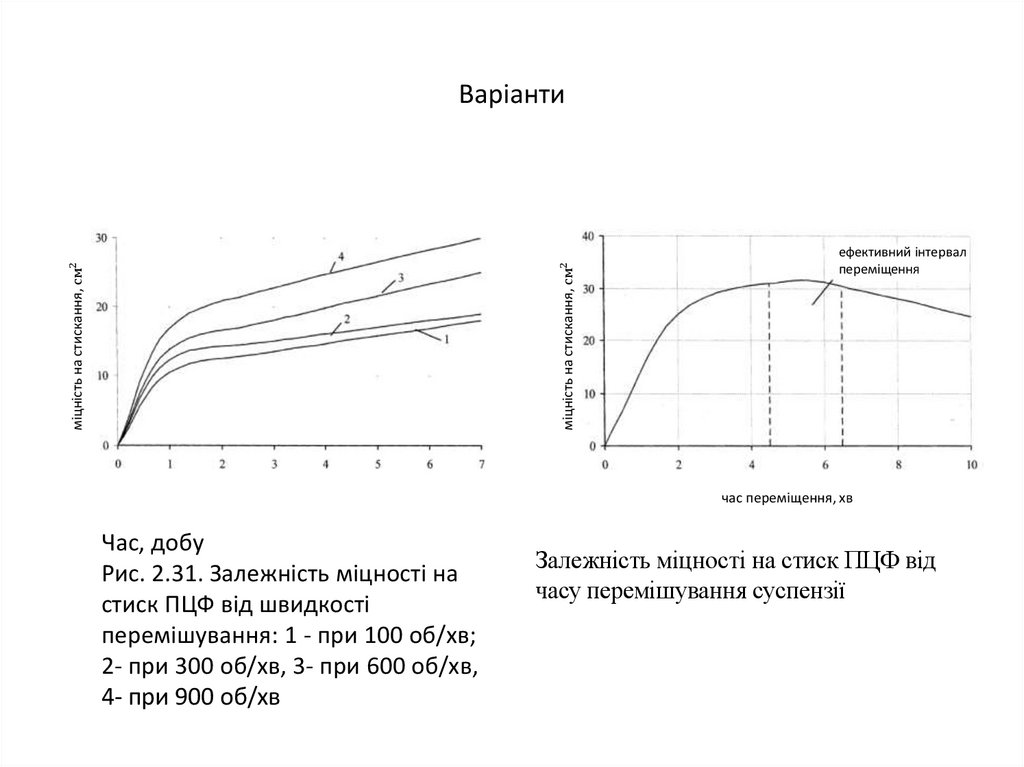

міцність на стискання, см2міцність на стискання, см2

Варіанти

ефективний інтервал

переміщення

час переміщення, хв

Час, добу

Рис. 2.31. Залежність міцності на

стиск ПЦФ від швидкості

перемішування: 1 - при 100 об/хв;

2- при 300 об/хв, 3- при 600 об/хв,

4- при 900 об/хв

Залежність міцності на стиск ПЦФ від

часу перемішування суспензії

10.

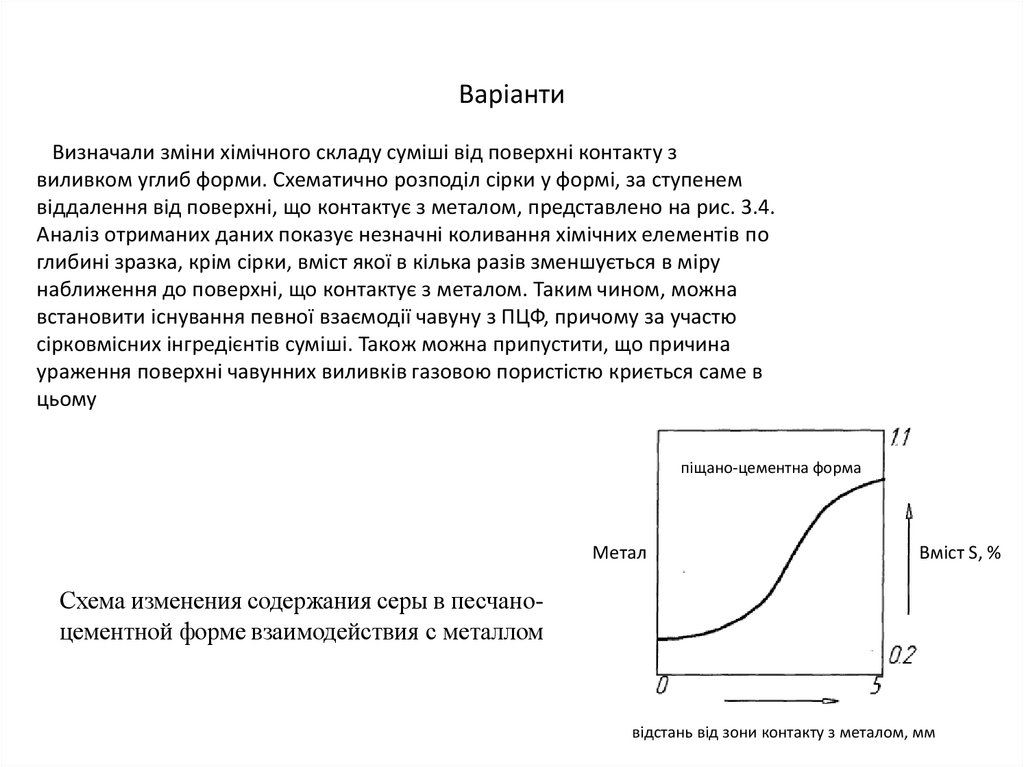

ВаріантиВизначали зміни хімічного складу суміші від поверхні контакту з

виливком углиб форми. Схематично розподіл сірки у формі, за ступенем

віддалення від поверхні, що контактує з металом, представлено на рис. 3.4.

Аналіз отриманих даних показує незначні коливання хімічних елементів по

глибині зразка, крім сірки, вміст якої в кілька разів зменшується в міру

наближення до поверхні, що контактує з металом. Таким чином, можна

встановити існування певної взаємодії чавуну з ПЦФ, причому за участю

сірковмісних інгредієнтів суміші. Також можна припустити, що причина

ураження поверхні чавунних виливків газовою пористістю криється саме в

цьому

піщано-цементна форма

Метал

Вміст S, %

Схема изменения содержания серы в песчаноцементной форме взаимодействия с металлом

відстань від зони контакту з металом, мм

11.

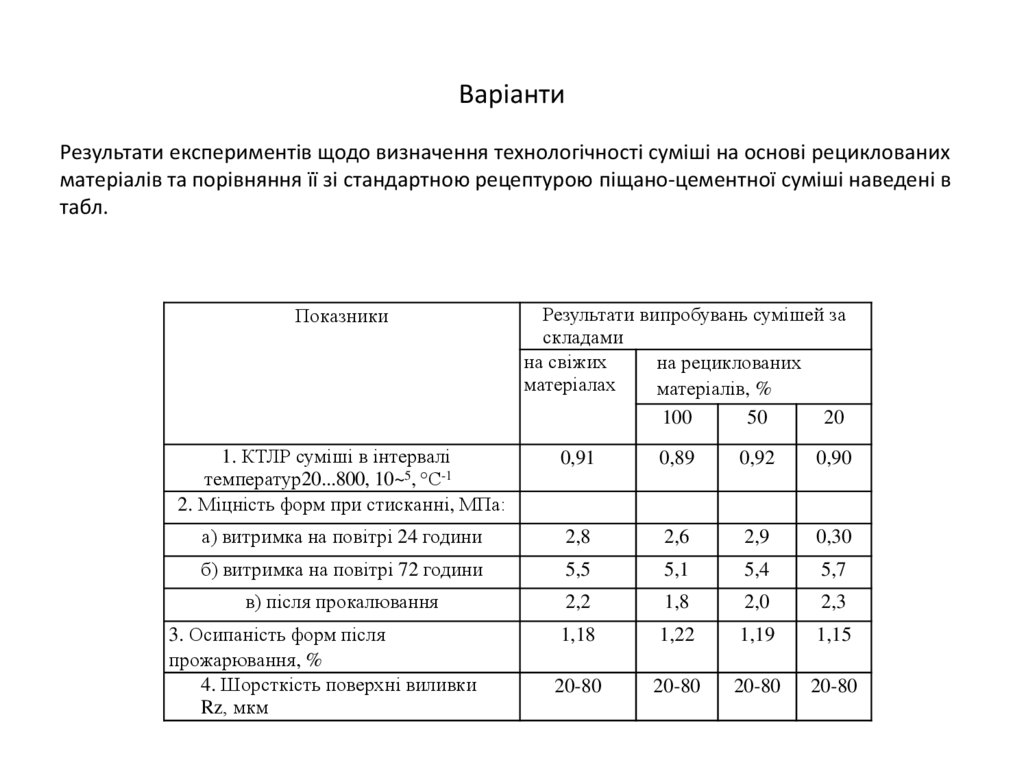

ВаріантиРезультати експериментів щодо визначення технологічності суміші на основі рециклованих

матеріалів та порівняння її зі стандартною рецептурою піщано-цементної суміші наведені в

табл.

Показники

Результати випробувань сумішей за

складами

на свіжих

на рециклованих

матеріалах

матеріалів, %

100

50

20

1. КТЛР суміші в інтервалі

температур20...800, 10~5, °С-1

2. Міцність форм при стисканні, МПа:

0,91

0,89

0,92

0,90

а) витримка на повітрі 24 години

2,8

2,6

2,9

0,30

б) витримка на повітрі 72 години

5,5

5,1

5,4

5,7

в) після прокалювання

2,2

1,8

2,0

2,3

1,18

1,22

1,19

1,15

20-80

20-80

20-80

20-80

3. Осипаність форм після

прожарювання, %

4. Шорсткість поверхні виливки

Rz, мкм

industry

industry