Similar presentations:

Поливинилхлорид. ПВХ в массе и суспензии

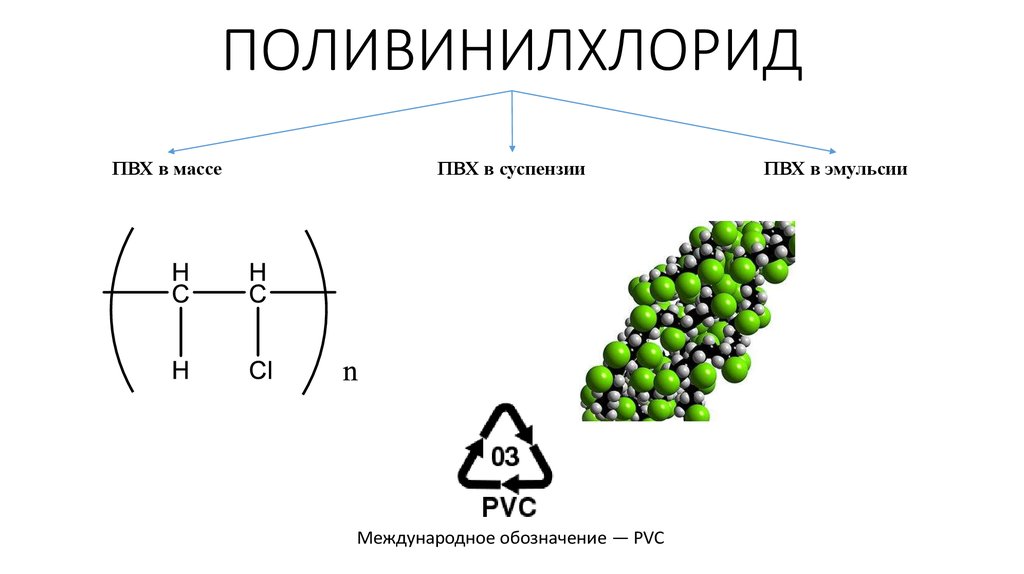

1. ПОЛИВИНИЛХЛОРИД

ПВХ в массеПВХ в суспензии

Международное обозначение — PVC

ПВХ в эмульсии

2.

ПВХ выпускается в виде порошков гранул и пластизолейЭто аморфный термопласт с ММ = 40-150 тыс. ПВХ имеет высокую полидисперсность. Температура плавления ПВХ составляет 165-170°С, однако

при нагревании свыше 135°С в нем начинаются процессы деструкции, сопровождающиеся отщеплением атомарного хлора с последующим образованием

хлористого водорода, вызывающих, интенсивную деструкцию макроцепей. Разложение полимера сопровождается изменением его цвета от «слоновой

кости» до вишнево-коричневого. Для предотвращения этого явления в ПВХ вводят комплекс стабилизаторов, из которых наиболее известны соединения

свинца (оксиды, фосфиды, карбонаты), соли жирных кислот, меламин, производные мочевины. В то же время большое содержание хлора делает ПВХ само

затухающим материалом. Поливинилхлорид представляет собой белый порошок плотностью 1350—1460 кг/м3. Молекулярная масса продукта

промышленных марок 30000—150000. Степень кристалличности достигает 10% (в редких случаях).

В промышленности полимеризация ПВХ производится суспензионным, блочным (полимеризация в массе) и эмульсионным методами.

•Суспензионный ПВХ перерабатывается в изделия вальцеванием (каландрованием), экструзией, литьем под давлением и прессованием ПВХ, полученный в

массе или суспензии, используется для производства жестких, а также полумягких и мягких, так называемых пластифицированных, пластических масс.

•Эмульсионный ПВХ перерабатывается в изделия прессованием, литьем под давлением, вальцеванием, экструзией, а также в мягкие изделия через пасты

(пластизоли). Эмульсионный поливинилхлорид

•Массовый ПВХ применяется для изготовления различных изделий вальцеванием, экструзией и прессованием.

Доля эмульсионного ПВХ постепенно уменьшается, хотя он находит применение для получения пластизолей. Растет доля суспензионного ПВХ,

применяемого для изготовления труб, листов, пленки, бутылей, оконных рам и других изделий. Доля суспензионного ПВХ в общем объеме производства

составляет 75-80 %.

3.

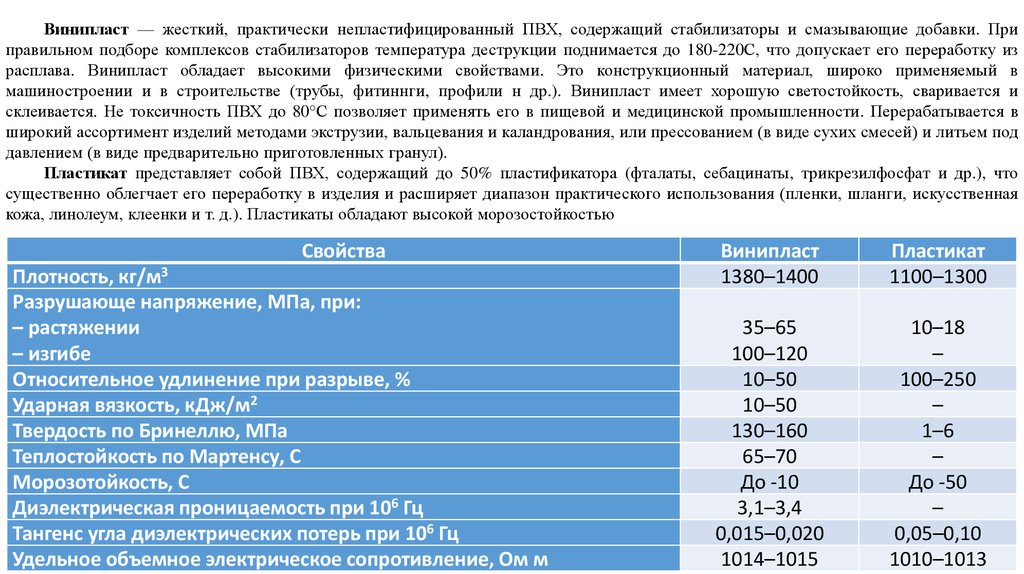

Винипласт — жесткий, практически непластифицированный ПВХ, содержащий стабилизаторы и смазывающие добавки. Приправильном подборе комплексов стабилизаторов температура деструкции поднимается до 180-220С, что допускает его переработку из

расплава. Винипласт обладает высокими физическими свойствами. Это конструкционный материал, широко применяемый в

машиностроении и в строительстве (трубы, фитиннги, профили н др.). Винипласт имеет хорошую светостойкость, сваривается и

склеивается. Не токсичность ПВХ до 80°С позволяет применять его в пищевой и медицинской промышленности. Перерабатывается в

широкий ассортимент изделий методами экструзии, вальцевания и каландрования, или прессованием (в виде сухих смесей) и литьем под

давлением (в виде предварительно приготовленных гранул).

Пластикат представляет собой ПВХ, содержащий до 50% пластификатора (фталаты, себацинаты, трикрезилфосфат и др.), что

существенно облегчает его переработку в изделия и расширяет диапазон практического использования (пленки, шланги, искусственная

кожа, линолеум, клеенки и т. д.). Пластикаты обладают высокой морозостойкостью

Свойства

Плотность, кг/м3

Разрушающе напряжение, МПа, при:

– растяжении

– изгибе

Относительное удлинение при разрыве, %

Ударная вязкость, кДж/м2

Твердость по Бринеллю, МПа

Теплостойкость по Мартенсу, C

Морозотойкость, С

Диэлектрическая проницаемость при 106 Гц

Тангенс угла диэлектрических потерь при 106 Гц

Удельное объемное электрическое сопротивление, Ом м

Винипласт

1380–1400

Пластикат

1100–1300

35–65

100–120

10–50

10–50

130–160

65–70

До -10

3,1–3,4

0,015–0,020

1014–1015

10–18

–

100–250

–

1–6

–

До -50

–

0,05–0,10

1010–1013

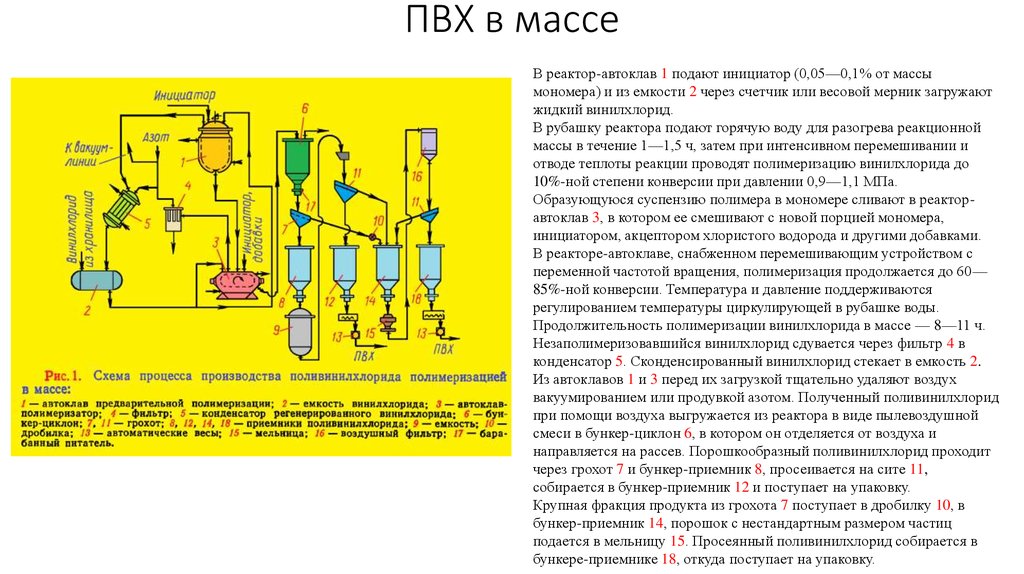

4. ПВХ в массе

В реактор-автоклав 1 подают инициатор (0,05—0,1% от массымономера) и из емкости 2 через счетчик или весовой мерник загружают

жидкий винилхлорид.

В рубашку реактора подают горячую воду для разогрева реакционной

массы в течение 1—1,5 ч, затем при интенсивном перемешивании и

отводе теплоты реакции проводят полимеризацию винилхлорида до

10%-ной степени конверсии при давлении 0,9—1,1 МПа.

Образующуюся суспензию полимера в мономере сливают в реакторавтоклав 3, в котором ее смешивают с новой порцией мономера,

инициатором, акцептором хлористого водорода и другими добавками.

В реакторе-автоклаве, снабженном перемешивающим устройством с

переменной частотой вращения, полимеризация продолжается до 60—

85%-ной конверсии. Температура и давление поддерживаются

регулированием температуры циркулирующей в рубашке воды.

Продолжительность полимеризации винилхлорида в массе — 8—11 ч.

Незаполимеризовавшийся винилхлорид сдувается через фильтр 4 в

конденсатор 5. Сконденсированный винилхлорид стекает в емкость 2.

Из автоклавов 1 и 3 перед их загрузкой тщательно удаляют воздух

вакуумированием или продувкой азотом. Полученный поливинилхлорид

при помощи воздуха выгружается из реактора в виде пылевоздушной

смеси в бункер-циклон 6, в котором он отделяется от воздуха и

направляется на рассев. Порошкообразный поливинилхлорид проходит

через грохот 7 и бункер-приемник 8, просеивается на сите 11,

собирается в бункер-приемник 12 и поступает на упаковку.

Крупная фракция продукта из грохота 7 поступает в дробилку 10, в

бункер-приемник 14, порошок с нестандартным размером частиц

подается в мельницу 15. Просеянный поливинилхлорид собирается в

бункере-приемнике 18, откуда поступает на упаковку.

5. ПВХ в суспензии (периодический процесс)

В реактор-полимеризатор 1, снабженный мешалкой и рубашкой дляобогрева

и

охлаждения

реакционной

смеси,

загружают

через счетчик или весовой мерник деминерализованную воду, раствор

стабилизатора из емкости 2 (через фильтр 3) и раствор инициатора. Затем

его вакуумируют илипродувают азотом и при перемешивании подают жидкий

винилхлорид. После загрузки компонентов врубашку реактора подают горячую

воду для нагрева реакционной смеси до заданной температуры.

Продолжительность суспензионной полимеризации винилхлорида при

45—70 °С и давлении 0,5—1,4 МПа составляет 5—10 ч, конверсия мономера

80—90%.Процесс заканчивается при понижении давления в реакторе до 0,05—

0,2 МПа.

Не вступивший в реакцию винилхлорид сначала сдувают, а затем под

вакуумом

удаляют

из

реактора

вгазгольдер,

с

последующей

регенерацией. Регенерированный винилхлорид вновь используют для

полимеризации.

Суспензия

поливинилхлорида

через

коркоотделитель

4

поступает

в аппарат 5 надегазацию не вступившего в реакцию винилхлорида, хлористого

водорода и других примесей. Винилхлорид после регенерации возвращается на

полимеризацию. Затем суспензию передают в сборник-усреднитель 6. В

усреднителе суспензию смешивают с суспензией после других операций

полимеризации винилхлорида и подают в центрифугу 7 для отделения

полимера от водной фазы. Фильтрат поступает в систему очистки сточных вод.

Порошкообразный полимер с влажностью 20—30% подается в сушилку 8. При

сушке в кипящем слое температура поступающего воздуха в камеру 115—120

°С, температура в разных точках кипящего слоя 35—65 °С

После сушки содержание влаги в ПВХ не должно превышать 0,3—0,5%.

Затем порошкообразный поливинилхлорид сжатым воздухом передается

в бункер 9, а из него в узел рассева 10. Готовый поливинилхлорид в виде

порошка упаковывается в тару, а крупнозернистые фракции подвергаются

размолу.

6.

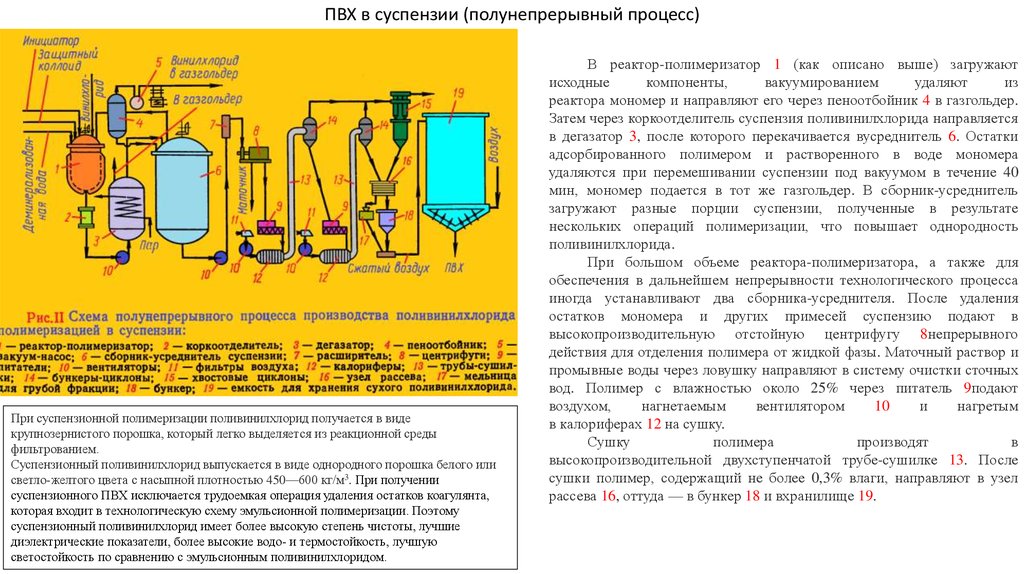

ПВХ в суспензии (полунепрерывный процесс)При суспензионной полимеризации поливинилхлорид получается в виде

крупнозернистого порошка, который легко выделяется из реакционной среды

фильтрованием.

Суспензионный поливинилхлорид выпускается в виде однородного порошка белого или

светло-желтого цвета с насыпной плотностью 450—600 кг/м3. При получении

суспензионного ПВХ исключается трудоемкая операция удаления остатков коагулянта,

которая входит в технологическую схему эмульсионной полимеризации. Поэтому

суспензионный поливинилхлорид имеет более высокую степень чистоты, лучшие

диэлектрические показатели, более высокие водо- и термостойкость, лучшую

светостойкость по сравнению с эмульсионным поливинилхлоридом.

В реактор-полимеризатор 1 (как описано выше) загружают

исходные

компоненты,

вакуумированием

удаляют

из

реактора мономер и направляют его через пеноотбойник 4 в газгольдер.

Затем через коркоотделитель суспензия поливинилхлорида направляется

в дегазатор 3, после которого перекачивается вусреднитель 6. Остатки

адсорбированного полимером и растворенного в воде мономера

удаляются при перемешивании суспензии под вакуумом в течение 40

мин, мономер подается в тот же газгольдер. В сборник-усреднитель

загружают разные порции суспензии, полученные в результате

нескольких операций полимеризации, что повышает однородность

поливинилхлорида.

При большом объеме реактора-полимеризатора, а также для

обеспечения в дальнейшем непрерывности технологического процесса

иногда устанавливают два сборника-усреднителя. После удаления

остатков мономера и других примесей суспензию подают в

высокопроизводительную отстойную центрифугу 8непрерывного

действия для отделения полимера от жидкой фазы. Маточный раствор и

промывные воды через ловушку направляют в систему очистки сточных

вод. Полимер с влажностью около 25% через питатель 9подают

воздухом,

нагнетаемым

вентилятором

10

и

нагретым

в калориферах 12 на сушку.

Сушку

полимера

производят

в

высокопроизводительной двухступенчатой трубе-сушилке 13. После

сушки полимер, содержащий не более 0,3% влаги, направляют в узел

рассева 16, оттуда — в бункер 18 и вхранилище 19.

7.

ПВХ в эмульсииНедостатком эмульсионного ПВХ является высокое содержание примесей в

полимере, что ограничивает области его применения. Зольность

эмульсионного поливинилхлорида (0,3— 0,5%) выше, чем суспензионного

(0,03—0,08%). Влагопоглощение эмульсионного поливинилхлорида

составляет 5%, суспензионного — не более 0,5%.

В эмалированный реактор 1, представляющий собой вертикальный

цилиндрический автоклав с лопастной мешалкой и рубашкой для обогрева и

охлаждения, непрерывно поступают жидкий винилхлорид и водный раствор

эмульгатора, инициатора и регулятора рН среды. В верхней секции реактора с

помощью коротколопастной мешалки создается эмульсия мономера в воде. По

мере движения эмульсии при 40—60 °С происходит полимеризация

винилхлорида на 92—95%. Полимеризация проводится либо в одном реакторе,

либо в двух, соединенных последовательно. Отвод тепла реакции осуществляется

через рубашку. Отношение винилхлорида к водной фазе колеблется в пределах от

1 : 1 до 1 :2.

Процесс полимеризации контролируется по плотности эмульсии и температуре

реакционной смеси в автоклаве. При нормальной работе плотность эмульсии на

выходе из реактора равна 1120 кг/м3.

Латекс, содержащий около 42% поливинилхлорида, через фильтр 5 направляют

ваппарат 6 на дегазацию. Остатки мономера из латекса удаляют

путем вакуумирования. Дегазатор представляет собой вертикальный

цилиндрический аппарат, в верхней части которого расположена спираль и над

ней тарелка, распределяющая поступающий латекс. Из стекающего латекса по

спирали выделяется винилхлорид, который направляется в газгольдер.

Из дегазатора 6 латекс поступает в сборник 7, откуда перекачивается насосом

в емкость10 для стабилизации раствором соды. Стабилизированный латекс

направляют на сушку враспылительный сушильный агрегат. Сухой продукт,

содержащий не более 0,35% влаги, расфасовывают и упаковывают на

специальной машине.

Латекс может быть использован как товарный продукт. Поливинилхлоридные

латексы, содержащие от 40 до 50% полимера, применяют для пропитки и

поверхностной отделки тканей, кожи, бумаги и других материалов.

8.

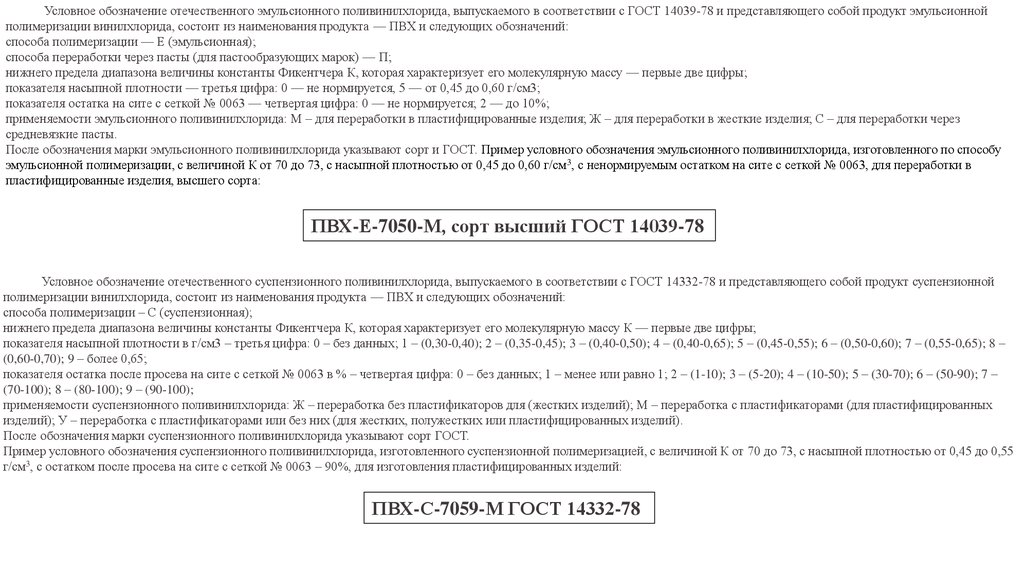

Условное обозначение отечественного эмульсионного поливинилхлорида, выпускаемого в соответствии с ГОСТ 14039-78 и представляющего собой продукт эмульсионнойполимеризации винилхлорида, состоит из наименования продукта — ПВХ и следующих обозначений:

способа полимеризации — Е (эмульсионная);

способа переработки через пасты (для пастообразующих марок) — П;

нижнего предела диапазона величины константы Фикентчера К, которая характеризует его молекулярную массу — первые две цифры;

показателя насыпной плотности — третья цифра: 0 — не нормируется, 5 — от 0,45 до 0,60 г/см3;

показателя остатка на сите с сеткой № 0063 — четвертая цифра: 0 — не нормируется; 2 — до 10%;

применяемости эмульсионного поливинилхлорида: М – для переработки в пластифицированные изделия; Ж – для переработки в жесткие изделия; С – для переработки через

средневязкие пасты.

После обозначения марки эмульсионного поливинилхлорида указывают сорт и ГОСТ. Пример условного обозначения эмульсионного поливинилхлорида, изготовленного по способу

эмульсионной полимеризации, с величиной К от 70 до 73, с насыпной плотностью от 0,45 до 0,60 г/см 3, с ненормируемым остатком на сите с сеткой № 0063, для переработки в

пластифицированные изделия, высшего сорта:

ПВХ-Е-7050-М, сорт высший ГОСТ 14039-78

Условное обозначение отечественного суспензионного поливинилхлорида, выпускаемого в соответствии с ГОСТ 14332-78 и представляющего собой продукт суспензионной

полимеризации винилхлорида, состоит из наименования продукта — ПВХ и следующих обозначений:

способа полимеризации – С (суспензионная);

нижнего предела диапазона величины константы Фикентчера К, которая характеризует его молекулярную массу К — первые две цифры;

показателя насыпной плотности в г/см3 – третья цифра: 0 – без данных; 1 – (0,30-0,40); 2 – (0,35-0,45); 3 – (0,40-0,50); 4 – (0,40-0,65); 5 – (0,45-0,55); 6 – (0,50-0,60); 7 – (0,55-0,65); 8 –

(0,60-0,70); 9 – более 0,65;

показателя остатка после просева на сите с сеткой № 0063 в % – четвертая цифра: 0 – без данных; 1 – менее или равно 1; 2 – (1-10); 3 – (5-20); 4 – (10-50); 5 – (30-70); 6 – (50-90); 7 –

(70-100); 8 – (80-100); 9 – (90-100);

применяемости суспензионного поливинилхлорида: Ж – переработка без пластификаторов для (жестких изделий); М – переработка с пластификаторами (для пластифицированных

изделий); У – переработка с пластификаторами или без них (для жестких, полужестких или пластифицированных изделий).

После обозначения марки суспензионного поливинилхлорида указывают сорт ГОСТ.

Пример условного обозначения суспензионного поливинилхлорида, изготовленного суспензионной полимеризацией, с величиной К от 70 до 73, с насыпной плотностью от 0,45 до 0,55

г/см3, с остатком после просева на сите с сеткой № 0063 – 90%, для изготовления пластифицированных изделий:

ПВХ-С-7059-М ГОСТ 14332-78

9.

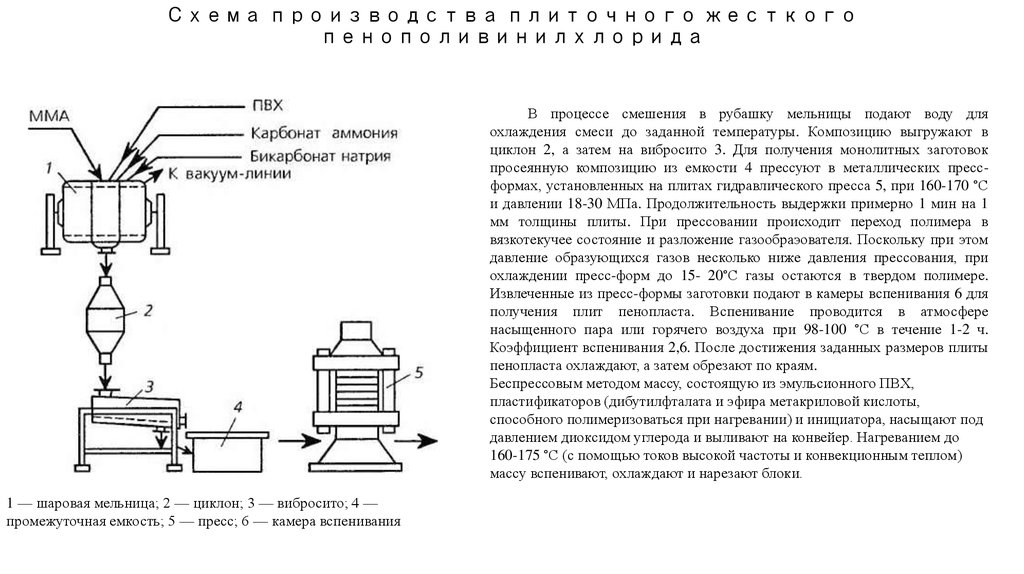

Схема производства плиточного жесткогопенополивинилхлорида

В процессе смешения в рубашку мельницы подают воду для

охлаждения смеси до заданной температуры. Композицию выгружают в

циклон 2, а затем на вибросито 3. Для получения монолитных заготовок

просеянную композицию из емкости 4 прессуют в металлических прессформах, установленных на плитах гидравлического пресса 5, при 160-170 °С

и давлении 18-30 МПа. Продолжительность выдержки примерно 1 мин на 1

мм толщины плиты. При прессовании происходит переход полимера в

вязкотекучее состояние и разложение газообраэователя. Поскольку при этом

давление образующихся газов несколько ниже давления прессования, при

охлаждении пресс-форм до 15- 20°С газы остаются в твердом полимере.

Извлеченные из пресс-формы заготовки подают в камеры вспенивания 6 для

получения плит пенопласта. Вспенивание проводится в атмосфере

насыщенного пара или горячего воздуха при 98-100 °С в течение 1-2 ч.

Коэффициент вспенивания 2,6. После достижения заданных размеров плиты

пенопласта охлаждают, а затем обрезают по краям.

Беспрессовым методом массу, состоящую из эмульсионного ПВХ,

пластификаторов (дибутилфталата и эфира метакриловой кислоты,

способного полимеризоваться при нагревании) и инициатора, насыщают под

давлением диоксидом углерода и выливают на конвейер. Нагреванием до

160-175 °С (с помощью токов высокой частоты и конвекционным теплом)

массу вспенивают, охлаждают и нарезают блоки.

1 — шаровая мельница; 2 — циклон; 3 — вибросито; 4 —

промежуточная емкость; 5 — пресс; 6 — камера вспенивания

10.

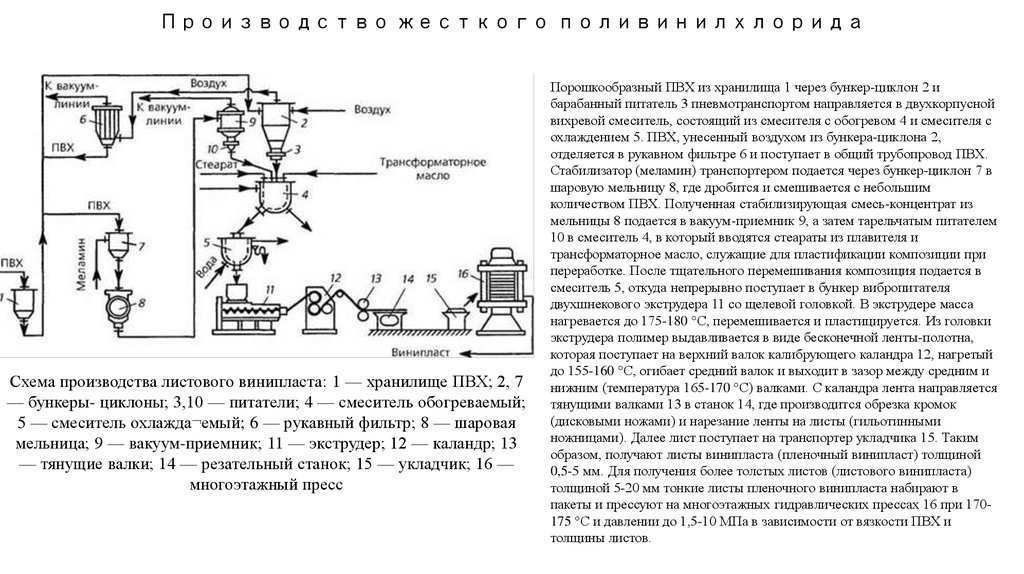

Производство жесткого поливинилхлоридаСхема производства листового винипласта: 1 — хранилище ПВХ; 2, 7

— бункеры- циклоны; 3,10 — питатели; 4 — смеситель обогреваемый;

5 — смеситель охлажда¬емый; 6 — рукавный фильтр; 8 — шаровая

мельница; 9 — вакуум-приемник; 11 — экструдер; 12 — каландр; 13

— тянущие валки; 14 — резательный станок; 15 — укладчик; 16 —

многоэтажный пресс

Порошкообразный ПВХ из хранилища 1 через бункер-циклон 2 и

барабанный питатель 3 пневмотранспортом направляется в двухкорпусной

вихревой смеситель, состоящий из смесителя с обогревом 4 и смесителя с

охлаждением 5. ПВХ, унесенный воздухом из бункера-циклона 2,

отделяется в рукавном фильтре 6 и поступает в общий трубопровод ПВХ.

Стабилизатор (меламин) транспортером подается через бункер-циклон 7 в

шаровую мельницу 8, где дробится и смешивается с небольшим

количеством ПВХ. Полученная стабилизирующая смесь-концентрат из

мельницы 8 подается в вакуум-приемник 9, а затем тарельчатым питателем

10 в смеситель 4, в который вводятся стеараты из плавителя и

трансформаторное масло, служащие для пластификации композиции при

переработке. После тщательного перемешивания композиция подается в

смеситель 5, откуда непрерывно поступает в бункер вибропитателя

двухшнекового экструдера 11 со щелевой головкой. В экструдере масса

нагревается до 175-180 °С, перемешивается и пластицируется. Из головки

экструдера полимер выдавливается в виде бесконечной ленты-полотна,

которая поступает на верхний валок калибрующего каландра 12, нагретый

до 155-160 °С, огибает средний валок и выходит в зазор между средним и

нижним (температура 165-170 °С) валками. С каландра лента направляется

тянущими валками 13 в станок 14, где производится обрезка кромок

(дисковыми ножами) и нарезание ленты на листы (гильотинными

ножницами). Далее лист поступает на транспортер укладчика 15. Таким

образом, получают листы винипласта (пленочный винипласт) толщиной

0,5-5 мм. Для получения более толстых листов (листового винипласта)

толщиной 5-20 мм тонкие листы пленочного винипласта набирают в

пакеты и прессуют на многоэтажных гидравлических прессах 16 при 170175 °С и давлении до 1,5-10 МПа в зависимости от вязкости ПВХ и

толщины листов.

11.

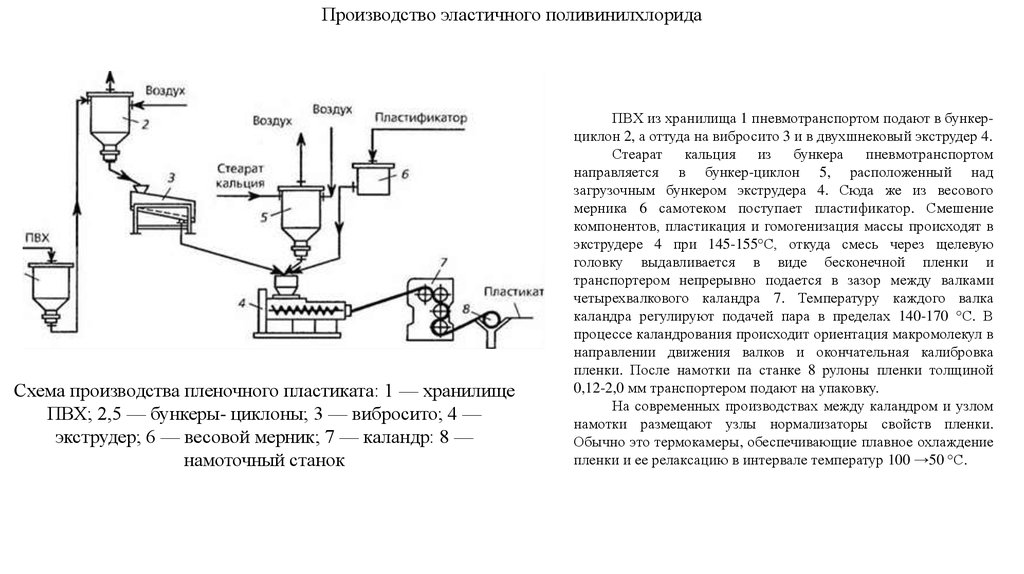

Производство эластичного поливинилхлоридаСхема производства пленочного пластиката: 1 — хранилище

ПВХ; 2,5 — бункеры- циклоны; 3 — вибросито; 4 —

экструдер; 6 — весовой мерник; 7 — каландр: 8 —

намоточный станок

ПВХ из хранилища 1 пневмотранспортом подают в бункерциклон 2, а оттуда на вибросито 3 и в двухшнековый экструдер 4.

Стеарат кальция из бункера пневмотранспортом

направляется в бункер-циклон 5, расположенный над

загрузочным бункером экструдера 4. Сюда же из весового

мерника 6 самотеком поступает пластификатор. Смешение

компонентов, пластикация и гомогенизация массы происходят в

экструдере 4 при 145-155°С, откуда смесь через щелевую

головку выдавливается в виде бесконечной пленки и

транспортером непрерывно подается в зазор между валками

четырехвалкового каландра 7. Температуру каждого валка

каландра регулируют подачей пара в пределах 140-170 °С. В

процессе каландрования происходит ориентация макромолекул в

направлении движения валков и окончательная калибровка

пленки. После намотки па станке 8 рулоны пленки толщиной

0,12-2,0 мм транспортером подают на упаковку.

На современных производствах между каландром и узлом

намотки размещают узлы нормализаторы свойств пленки.

Обычно это термокамеры, обеспечивающие плавное охлаждение

пленки и ее релаксацию в интервале температур 100 →50 °С.

12. Модифицированный ПВХ

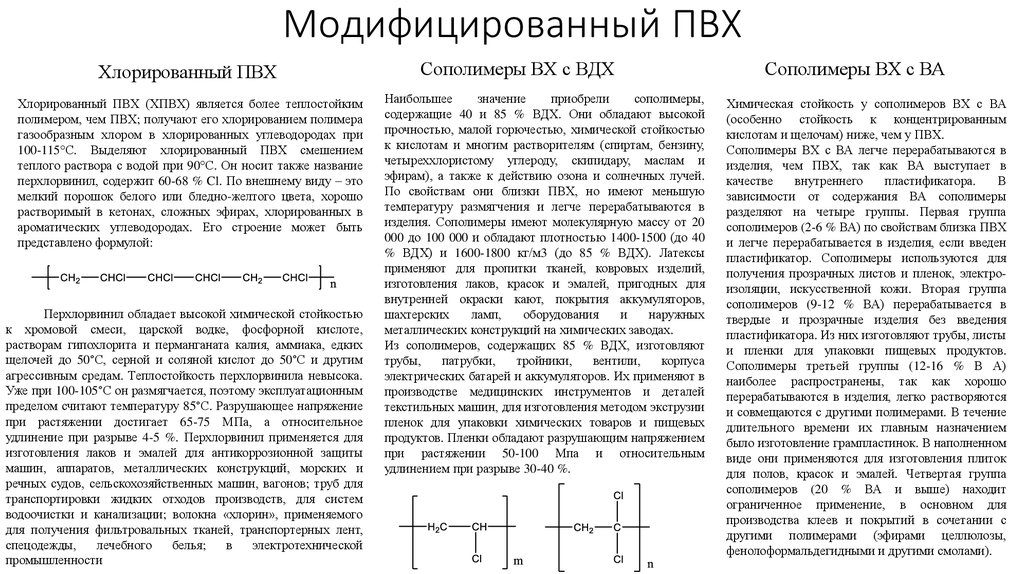

Хлорированный ПВХХлорированный ПВХ (ХПВХ) является более теплостойким

полимером, чем ПВХ; получают его хлорированием полимера

газообразным хлором в хлорированных углеводородах при

100-115°С. Выделяют хлорированный ПВХ смешением

теплого раствора с водой при 90°С. Он носит также название

перхлорвинил, содержит 60-68 % Cl. По внешнему виду – это

мелкий порошок белого или бледно-желтого цвета, хорошо

растворимый в кетонах, сложных эфирах, хлорированных в

ароматических углеводородах. Его строение может быть

представлено формулой:

Перхлорвинил обладает высокой химической стойкостью

к хромовой смеси, царской водке, фосфорной кислоте,

растворам гипохлорита и перманганата калия, аммиака, едких

щелочей до 50°С, серной и соляной кислот до 50°С и другим

агрессивным средам. Теплостойкость перхлорвинила невысока.

Уже при 100-105°С он размягчается, поэтому эксплуатационным

пределом считают температуру 85°С. Разрушающее напряжение

при растяжении достигает 65-75 МПа, а относительное

удлинение при разрыве 4-5 %. Перхлорвинил применяется для

изготовления лаков и эмалей для антикоррозионной защиты

машин, аппаратов, металлических конструкций, морских и

речных судов, сельскохозяйственных машин, вагонов; труб для

транспортировки жидких отходов производств, для систем

водоочистки и канализации; волокна «хлорин», применяемого

для получения фильтровальных тканей, транспортерных лент,

спецодежды,

лечебного

белья;

в

электротехнической

промышленности

Сополимеры ВХ с ВДХ

Наибольшее

значение

приобрели

сополимеры,

содержащие 40 и 85 % ВДХ. Они обладают высокой

прочностью, малой горючестью, химической стойкостью

к кислотам и многим растворителям (спиртам, бензину,

четыреххлористому углероду, скипидару, маслам и

эфирам), а также к действию озона и солнечных лучей.

По свойствам они близки ПВХ, но имеют меньшую

температуру размягчения и легче перерабатываются в

изделия. Сополимеры имеют молекулярную массу от 20

000 до 100 000 и обладают плотностью 1400-1500 (до 40

% ВДХ) и 1600-1800 кг/м3 (до 85 % ВДХ). Латексы

применяют для пропитки тканей, ковровых изделий,

изготовления лаков, красок и эмалей, пригодных для

внутренней окраски кают, покрытия аккумуляторов,

шахтерских

ламп,

оборудования

и

наружных

металлических конструкций на химических заводах.

Из сополимеров, содержащих 85 % ВДХ, изготовляют

трубы,

патрубки,

тройники,

вентили,

корпуса

электрических батарей и аккумуляторов. Их применяют в

производстве медицинских инструментов и деталей

текстильных машин, для изготовления методом экструзии

пленок для упаковки химических товаров и пищевых

продуктов. Пленки обладают разрушающим напряжением

при растяжении 50-100 Мпа и относительным

удлинением при разрыве 30-40 %.

Сополимеры ВХ с ВА

Химическая стойкость у сополимеров ВХ с ВА

(особенно стойкость к концентрированным

кислотам и щелочам) ниже, чем у ПВХ.

Сополимеры ВХ с ВА легче перерабатываются в

изделия, чем ПВХ, так как ВА выступает в

качестве

внутреннего

пластификатора.

В

зависимости от содержания ВА сополимеры

разделяют на четыре группы. Первая группа

сополимеров (2-6 % ВА) по свойствам близка ПВХ

и легче перерабатывается в изделия, если введен

пластификатор. Сополимеры используются для

получения прозрачных листов и пленок, электроизоляции, искусственной кожи. Вторая группа

сополимеров (9-12 % ВА) перерабатывается в

твердые и прозрачные изделия без введения

пластификатора. Из них изготовляют трубы, листы

и пленки для упаковки пищевых продуктов.

Сополимеры третьей группы (12-16 % В А)

наиболее распространены, так как хорошо

перерабатываются в изделия, легко растворяются

и совмещаются с другими полимерами. В течение

длительного времени их главным назначением

было изготовление грампластинок. В наполненном

виде они применяются для изготовления плиток

для полов, красок и эмалей. Четвертая группа

сополимеров (20 % ВА и выше) находит

ограниченное применение, в основном для

производства клеев и покрытий в сочетании с

другими полимерами (эфирами целлюлозы,

фенолоформальдегидными и другими смолами).

chemistry

chemistry industry

industry