Similar presentations:

Деформации сварных конструкций

1. «Деформации сварных конструкций»

к.т.н., доцентБЕНДИК Татьяна Ивановна

1

2. СОДЕРЖАНИЕ

2СОДЕРЖАНИЕ

Деформации и перемещения в сварных конструкциях

Причины образования сварочных деформаций и их классификация.

Перемещения при сварке стыковых и угловых соединений.

Перемещения в конструкциях балочного типа.

Процесс образования деформаций изгиба и потеря устойчивости.

Изменение размеров элементов конструкций с течением времени, при

механической обработке и при эксплуатации.

Методы определения напряжений и деформаций при сварке

Методы уменьшения сварочных напряжений и деформаций в различных

видах конструкций.

Методы уменьшения перемещений в элементах конструкций. Допустимый

уровень деформаций.

Разряды точности сварных конструкций.

Способы повышения точности сварных конструкций.

Условные обозначения точности сварных конструкций.

3.

Причины образования сварочных деформаций и их классификация.3

Сварка вызывает изменение размеров и формы элементов сварных конструкций (их

укорочение, изгиб, потерю устойчивости, закручивание).

Сварочные ПЕРЕМЕЩЕНИЯ - смещения одних точек детали по отношению к другим,

которые приводят к изменению ее формы и размеров.

Сварочные ДЕФОРМАЦИИ – изменение размеров деталей при сварке

Деформации и перемещения в зоне сварных соединений зависят от количества теплоты, вводимого

при сварке, распределения температур, свойств свариваемого металла.

Можно выделить следующие виды деформаций металла:

1. Температурные деформации εα, вызванные изменением размера частиц тела при изменении

температуры (деформации, возникающие в процессе структурных превращений, также относят к

температурным).

Величина температурных деформаций зависит от коэффициента линейного расширения металла и

изменения температуры.

2. Наблюдаемые деформации εн характеризуют изменения размеров тела , которые можно

зарегистрировать измерительными приборами . В теории упругости и пластичности их называют

деформациями, не присваивая им никакого индекса

3. Собственные (внутренние) деформации состоят из упругих εупр и пластических εпл

Указанные виды деформаций связаны между собой соотношением

4.

Источниками напряжений при сварке являются:1. неравномерный нагрев металла вблизи зон сварки;

2. литейная усадка;

3. структурные изменения (мартенситное превращение).

4

Литейная усадка проявляется из-за различной плотности стали в жидком (γж=7,0 г/см3) и

твердом (γтв=7,8 г/см3) состояниях. Исходя из сохранения массы металла, получаем, что

после кристаллизации объем металла шва уменьшается (Vтв=Vж*γж/γтв). Так как

кристаллизующийся металл жестко связан с основным металлом, то его усадка (объемная

усадка стали составляет 2%) вызывает появление внутренних напряжений.

Неравномерный нагрев: при наложении шва металл,

окружающий стык, прогревается на ширину b,

происходит тепловое расширение свариваемых

пластин и, соответственно, уменьшение зазора «δ».

При охлаждении металл в областях шва и зоны

нагрева стремится сократиться, но этому

препятствуют холодные слои металла и жесткая

заделка пластин в узлах закрепления. Это приводит

к возникновению растягивающих напряжений в

сварном соединении.

где Е – модуль упругости; ε – относительная деформация; Δb – величина

усадки металла. Видно, что величину напряжений от неравномерного

нагрева металла можно уменьшить за счет уменьшения зоны разогрева и

увеличения размера L

Внутреннее напряжение от структурных превращений связано с тем, что аустенит

имеет удельный объем Vау=0,122 см3 /г, а при его превращении в мартенсит (Vм=0,127

см3 /г) твердые слои металла затрудняют его деформацию.

5.

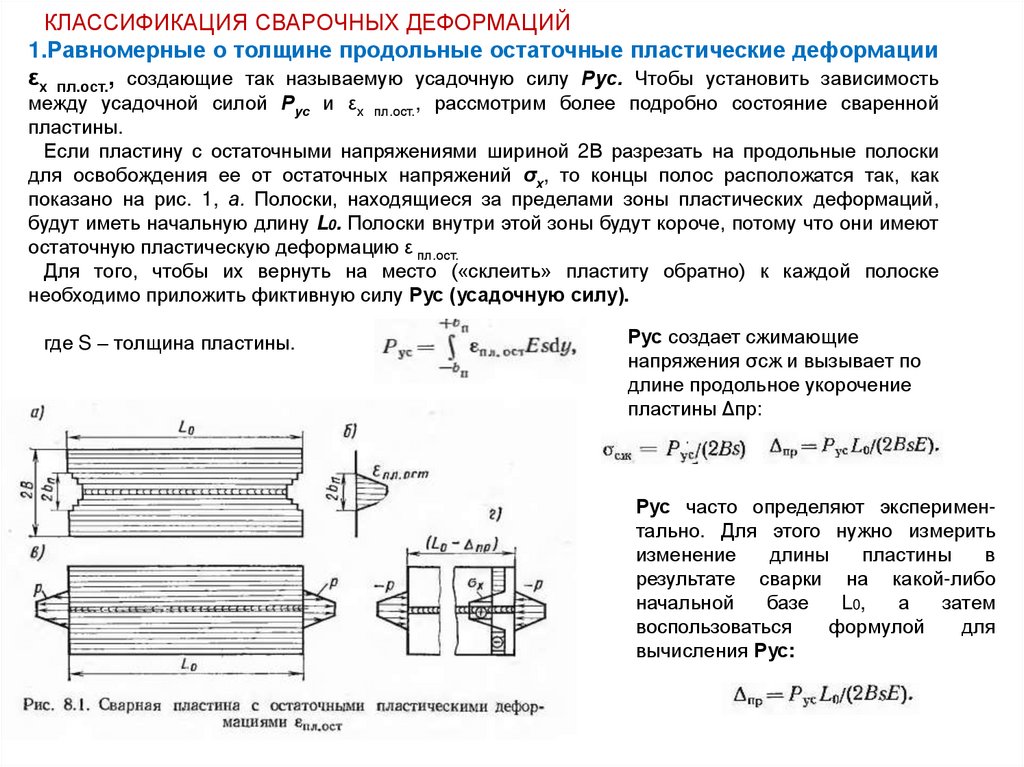

КЛАССИФИКАЦИЯ СВАРОЧНЫХ ДЕФОРМАЦИЙ1.Равномерные о толщине продольные остаточные пластические деформации

εх пл.ост., создающие так называемую усадочную силу Рус. Чтобы установить зависимость

между усадочной силой Рус и εх пл.ост., рассмотрим более подробно состояние сваренной

пластины.

Если пластину с остаточными напряжениями шириной 2В разрезать на продольные полоски

для освобождения ее от остаточных напряжений σх, то концы полос расположатся так, как

показано на рис. 1, а. Полоски, находящиеся за пределами зоны пластических деформаций,

будут иметь начальную длину L0. Полоски внутри этой зоны будут короче, потому что они имеют

остаточную пластическую деформацию ε пл.ост.

Для того, чтобы их вернуть на место («склеить» пластиту обратно) к каждой полоске

необходимо приложить фиктивную силу Рус (усадочную силу).

где S – толщина пластины.

Рус создает сжимающие

напряжения σсж и вызывает по

длине продольное укорочение

пластины Δпр:

Рус часто определяют экспериментально. Для этого нужно измерить

изменение

длины

пластины

в

результате сварки на какой-либо

начальной

базе

L0,

а

затем

воспользоваться

формулой

для

вычисления Рус:

6.

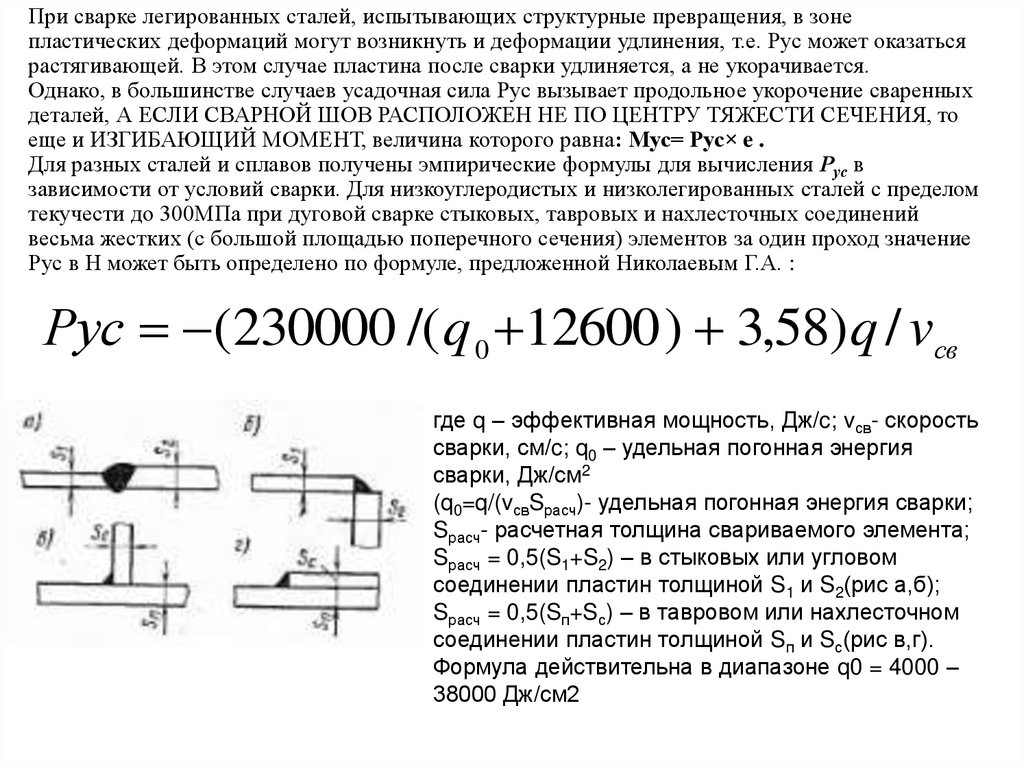

При сварке легированных сталей, испытывающих структурные превращения, в зонепластических деформаций могут возникнуть и деформации удлинения, т.е. Рус может оказаться

растягивающей. В этом случае пластина после сварки удлиняется, а не укорачивается.

Однако, в большинстве случаев усадочная сила Pус вызывает продольное укорочение сваренных

деталей, А ЕСЛИ СВАРНОЙ ШОВ РАСПОЛОЖЕН НЕ ПО ЦЕНТРУ ТЯЖЕСТИ СЕЧЕНИЯ, то

еще и ИЗГИБАЮЩИЙ МОМЕНТ, величина которого равна: Mус= Pус× e .

Для разных сталей и сплавов получены эмпирические формулы для вычисления Рус в

зависимости от условий сварки. Для низкоуглеродистых и низколегированных сталей с пределом

текучести до 300МПа при дуговой сварке стыковых, тавровых и нахлесточных соединений

весьма жестких (с большой площадью поперечного сечения) элементов за один проход значение

Рус в Н может быть определено по формуле, предложенной Николаевым Г.А. :

Рус (230000 /( q 0 12600 ) 3,58)q / vсв

где q – эффективная мощность, Дж/c; vсв- скорость

сварки, см/c; q0 – удельная погонная энергия

сварки, Дж/см2

(q0=q/(vсвSрасч)- удельная погонная энергия сварки;

Sрасч- расчетная толщина свариваемого элемента;

Sрасч = 0,5(S1+S2) – в стыковых или угловом

соединении пластин толщиной S1 и S2(рис а,б);

Sрасч = 0,5(Sп+Sс) – в тавровом или нахлесточном

соединении пластин толщиной Sп и Sс(рис в,г).

Формула действительна в диапазоне q0 = 4000 –

38000 Дж/см2

7.

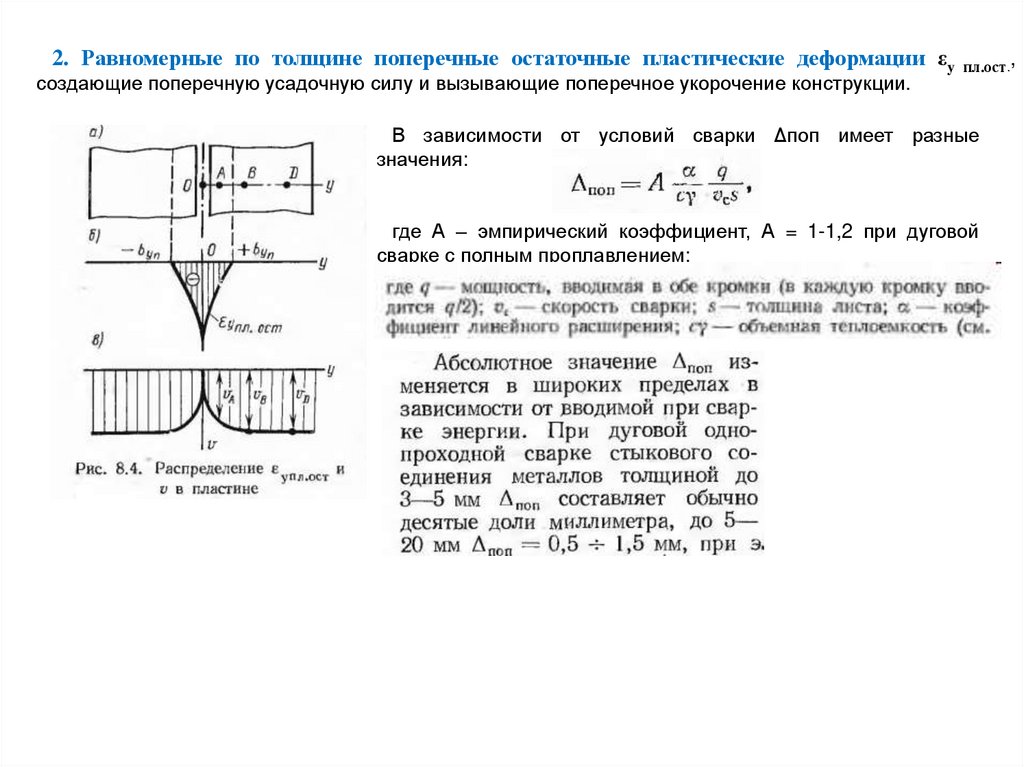

2. Равномерные по толщине поперечные остаточные пластические деформации εy пл.ост.,создающие поперечную усадочную силу и вызывающие поперечное укорочение конструкции.

В зависимости от условий сварки Δпоп имеет разные

значения:

где А – эмпирический коэффициент, А = 1-1,2 при дуговой

сварке с полным проплавлением;

8.

9.

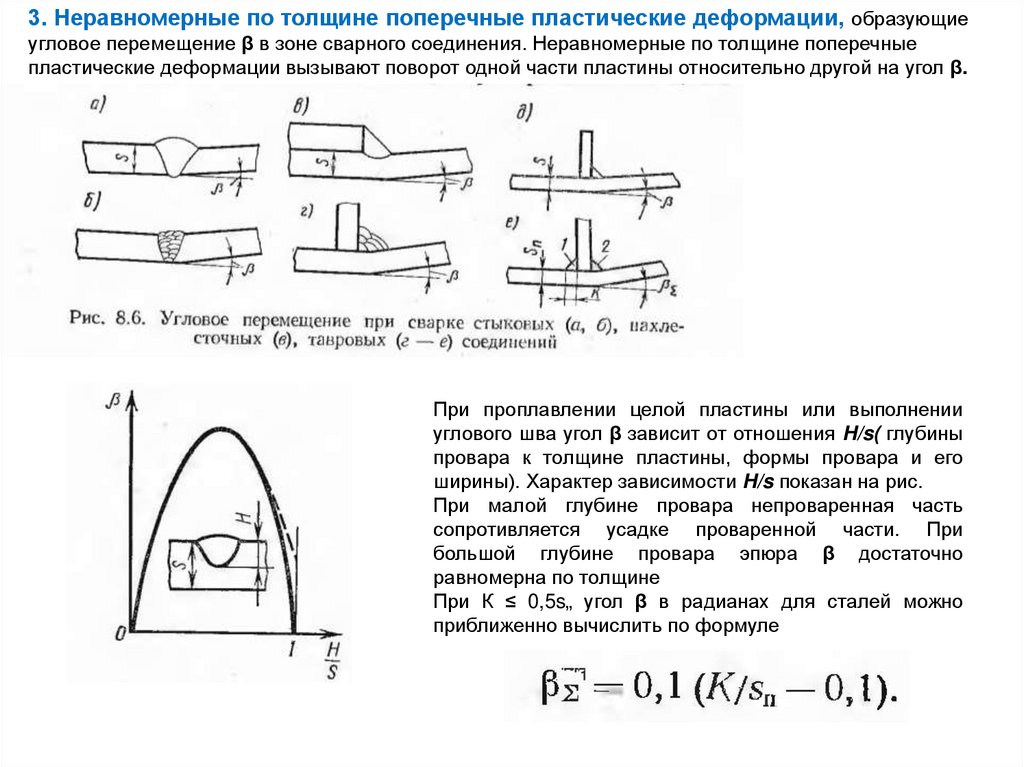

3. Неравномерные по толщине поперечные пластические деформации, образующиеугловое перемещение β в зоне сварного соединения. Неравномерные по толщине поперечные

пластические деформации вызывают поворот одной части пластины относительно другой на угол β.

При проплавлении целой пластины или выполнении

углового шва угол β зависит от отношения H/s( глубины

провара к толщине пластины, формы провара и его

ширины). Характер зависимости H/s показан на рис.

При малой глубине провара непроваренная часть

сопротивляется усадке проваренной части. При

большой глубине провара эпюра β достаточно

равномерна по толщине

При К ≤ 0,5s„ угол β в радианах для сталей можно

приближенно вычислить по формуле

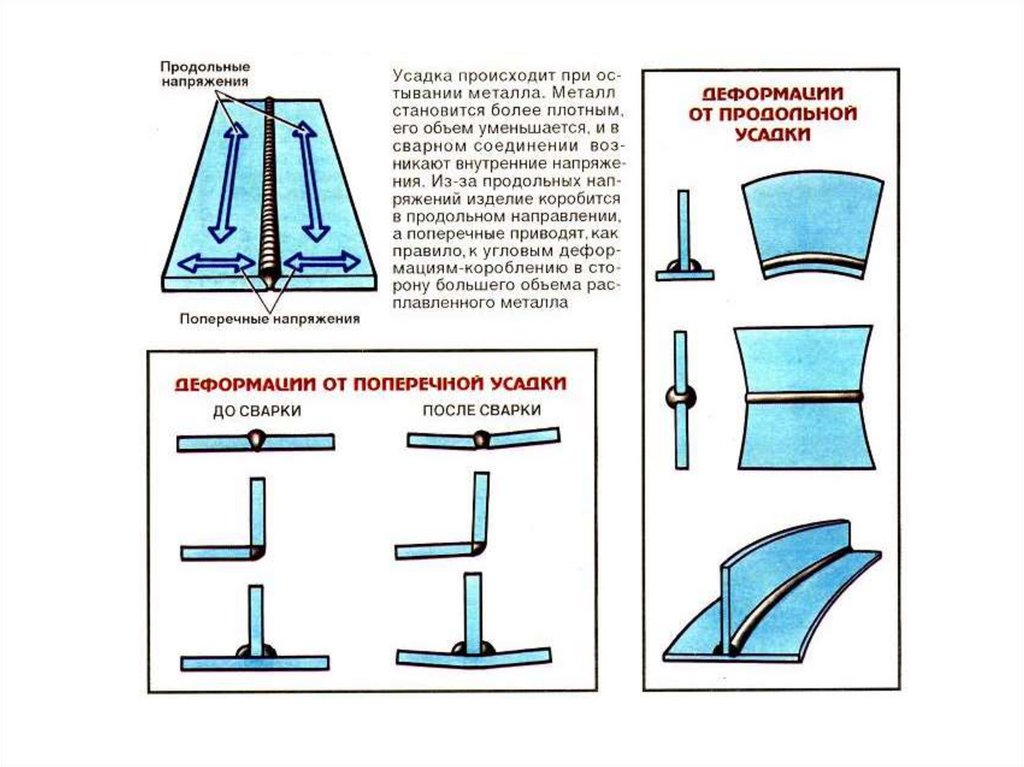

10. Поперечная усадка

11.

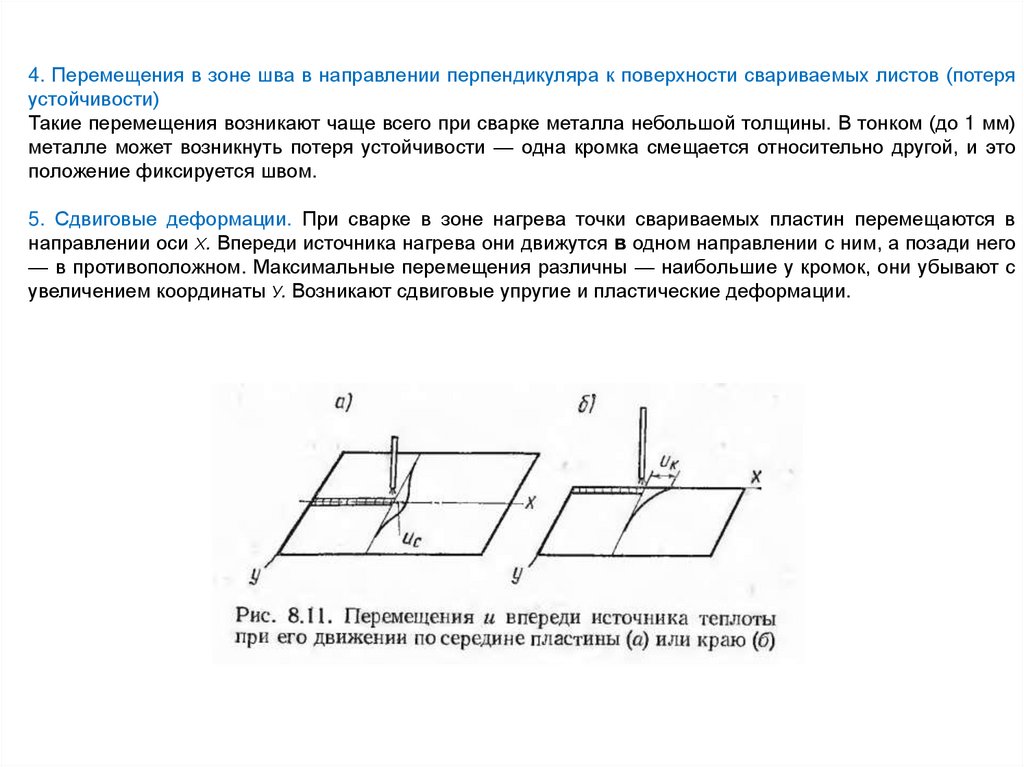

4. Перемещения в зоне шва в направлении перпендикуляра к поверхности свариваемых листов (потеряустойчивости)

Такие перемещения возникают чаще всего при сварке металла небольшой толщины. В тонком (до 1 мм)

металле может возникнуть потеря устойчивости — одна кромка смещается относительно другой, и это

положение фиксируется швом.

5. Сдвиговые деформации. При сварке в зоне нагрева точки свариваемых пластин перемещаются в

направлении оси Х. Впереди источника нагрева они движутся в одном направлении с ним, а позади него

— в противоположном. Максимальные перемещения различны — наибольшие у кромок, они убывают с

увеличением координаты У. Возникают сдвиговые упругие и пластические деформации.

12.

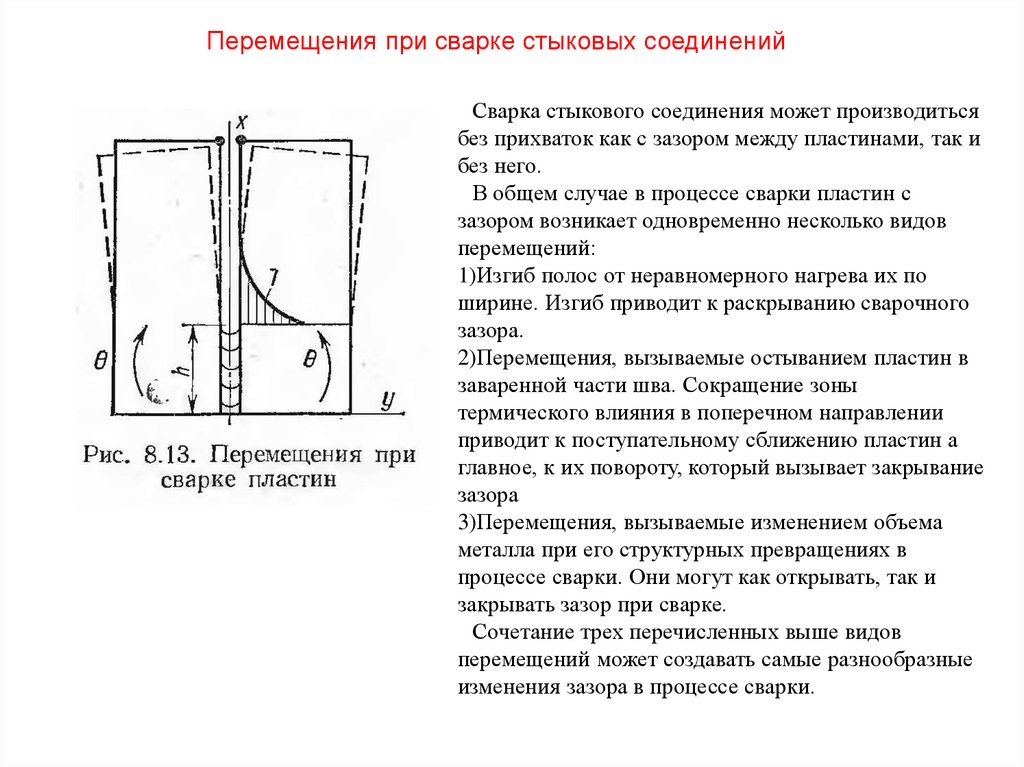

Перемещения при сварке стыковых соединенийСварка стыкового соединения может производиться

без прихваток как с зазором между пластинами, так и

без него.

В общем случае в процессе сварки пластин с

зазором возникает одновременно несколько видов

перемещений:

1)Изгиб полос от неравномерного нагрева их по

ширине. Изгиб приводит к раскрыванию сварочного

зазора.

2)Перемещения, вызываемые остыванием пластин в

заваренной части шва. Сокращение зоны

термического влияния в поперечном направлении

приводит к поступательному сближению пластин а

главное, к их повороту, который вызывает закрывание

зазора

3)Перемещения, вызываемые изменением объема

металла при его структурных превращениях в

процессе сварки. Они могут как открывать, так и

закрывать зазор при сварке.

Сочетание трех перечисленных выше видов

перемещений может создавать самые разнообразные

изменения зазора в процессе сварки.

13.

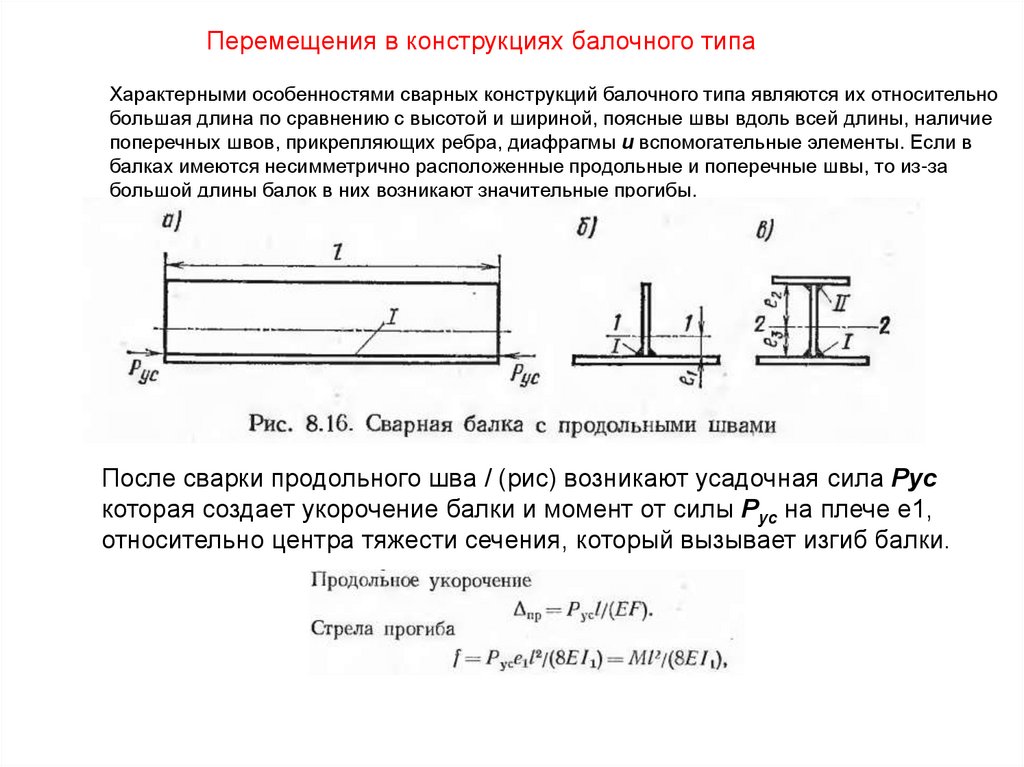

Перемещения в конструкциях балочного типаХарактерными особенностями сварных конструкций балочного типа являются их относительно

большая длина по сравнению с высотой и шириной, поясные швы вдоль всей длины, наличие

поперечных швов, прикрепляющих ребра, диафрагмы и вспомогательные элементы. Если в

балках имеются несимметрично расположенные продольные и поперечные швы, то из-за

большой длины балок в них возникают значительные прогибы.

После сварки продольного шва / (рис) возникают усадочная сила Рус

которая создает укорочение балки и момент от силы Рус на плече е1,

относительно центра тяжести сечения, который вызывает изгиб балки.

14.

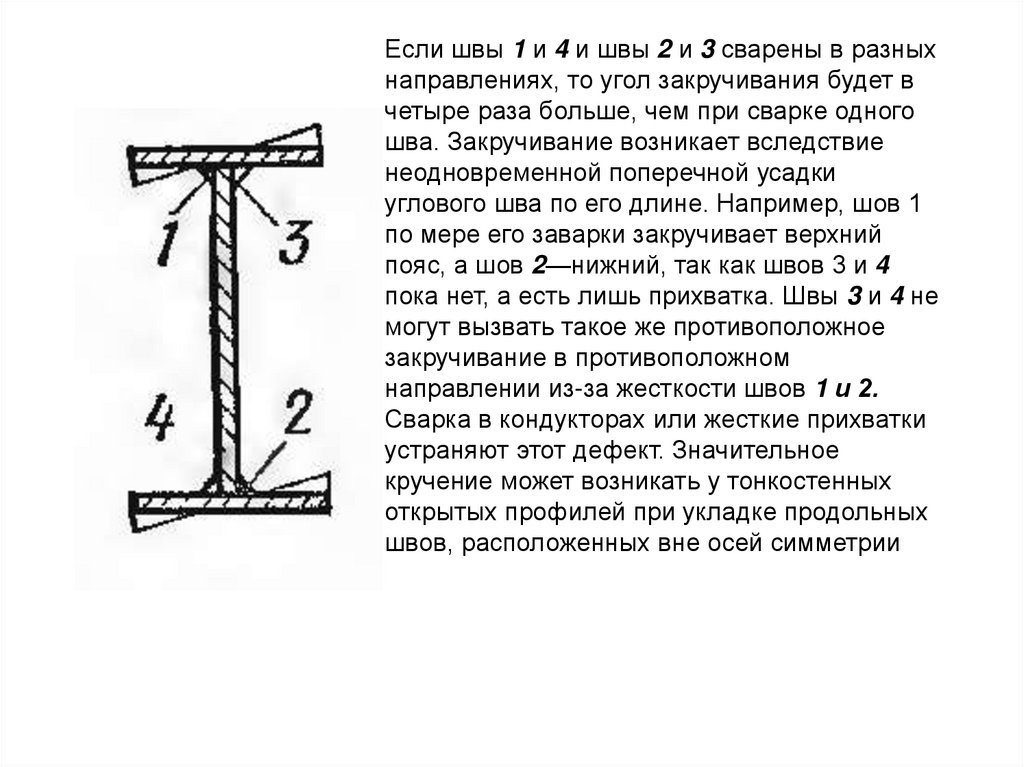

Если швы 1 и 4 и швы 2 и 3 сварены в разныхнаправлениях, то угол закручивания будет в

четыре раза больше, чем при сварке одного

шва. Закручивание возникает вследствие

неодновременной поперечной усадки

углового шва по его длине. Например, шов 1

по мере его заварки закручивает верхний

пояс, а шов 2—нижний, так как швов 3 и 4

пока нет, а есть лишь прихватка. Швы 3 и 4 не

могут вызвать такое же противоположное

закручивание в противоположном

направлении из-за жесткости швов 1 и 2.

Сварка в кондукторах или жесткие прихватки

устраняют этот дефект. Значительное

кручение может возникать у тонкостенных

открытых профилей при укладке продольных

швов, расположенных вне осей симметрии

15.

16.

Изменение размеров элементов конструкций с течениемвремени, при механической обработке и при эксплуатации.

Размеры сварных конструкций при эксплуатации не должны выходить за

пределы установленных допусков. Потеря необходимой точности может

возникнуть в процессе эксплуатации.

Размеры термически необработанных сварных конструкций могут

самопроизвольно изменяться во времени при отсутствии каких-либо

дополнительных силовых воздействий на них. Однако,эти изменения

размеров имеют значения лишь для конструкций высокой точности.

Изменение размеров происходит по двум причинам:

1) вследствие пластических деформаций в металле из-за наличия в нем

остаточных напряжений

2) вследствие изменения объема металла при медленном протекании

структурных превращений в зонах со структурной нестабильностью,

возникшей в процессе сварки.

Изменение остаточных напряжений во времени может усиливаться от

естественного колебания температуры окружающей среды. При более

высоких температурах процессы релаксации интенсифицируются. Возможно

колебание уровня собственных напряжений из-за разных коэффициентов

линейного расширения шва и основного металла в сварных соединениях,

что также способствует усилению релаксации.

17.

Изменение размеров элементов конструкций с течениемвремени, при механической обработке и при эксплуатации.

Структурная нестабильность является одной из основных и в ряде

случаев существенных причин изменения размеров во времени.

Аустенитные стали в процессе сварки не испытывают структурных

превращений; низкоуглеродистые стали СтЗ, 20 и им подобные слабо

реагируют на изменение скорости остывания и завершают структурные

превращения γ→α при высоких температурах. В этих металлах структурная

нестабильность не возникает.

Среднеуглеродистые и низколегированные стали 35, 4X13, 25ХГС, ЗОХГСА,

12Х5МА и другие могут иметь в зоне структурных превращений,

нагревающейся при сварке выше температуры 800—850 С, остаточный

аустенит, распад которого во времени увеличивает объем металла. Если при

сварке в результате очень быстрого переохлаждения аустенит практически

полностью превращается В мартенсит (стали 35, 4X13), то с течением

времени идет процесс отпуска мартенсита закалки и объем металла

уменьшается. Таким образом, при том или ином виде структурного

превращения усадочная сила будет уменьшаться (при распаде остаточного

аустенита) или увеличиваться (при отпуске мартенсита закалки).

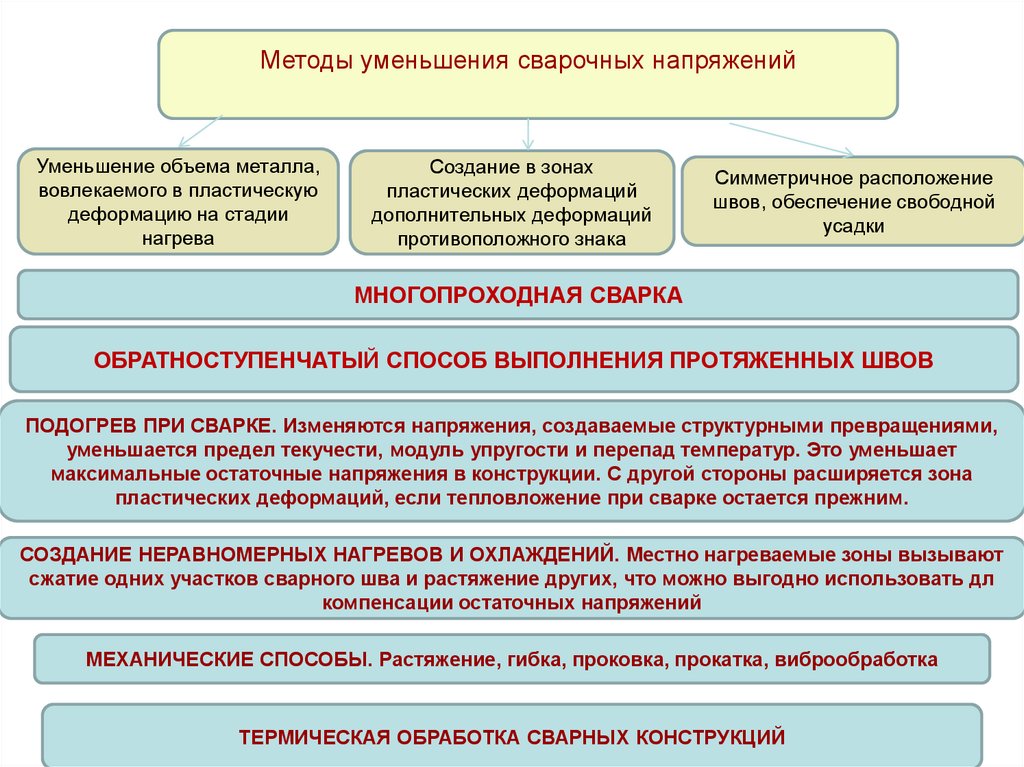

18.

Методы уменьшения сварочных напряженийУменьшение объема металла,

вовлекаемого в пластическую

деформацию на стадии

нагрева

Создание в зонах

пластических деформаций

дополнительных деформаций

противоположного знака

Симметричное расположение

швов, обеспечение свободной

усадки

МНОГОПРОХОДНАЯ СВАРКА

ОБРАТНОСТУПЕНЧАТЫЙ СПОСОБ ВЫПОЛНЕНИЯ ПРОТЯЖЕННЫХ ШВОВ

ПОДОГРЕВ ПРИ СВАРКЕ. Изменяются напряжения, создаваемые структурными превращениями,

уменьшается предел текучести, модуль упругости и перепад температур. Это уменьшает

максимальные остаточные напряжения в конструкции. С другой стороны расширяется зона

пластических деформаций, если тепловложение при сварке остается прежним.

СОЗДАНИЕ НЕРАВНОМЕРНЫХ НАГРЕВОВ И ОХЛАЖДЕНИЙ. Местно нагреваемые зоны вызывают

сжатие одних участков сварного шва и растяжение других, что можно выгодно использовать дл

компенсации остаточных напряжений

МЕХАНИЧЕСКИЕ СПОСОБЫ. Растяжение, гибка, проковка, прокатка, виброобработка

ТЕРМИЧЕСКАЯ ОБРАБОТКА СВАРНЫХ КОНСТРУКЦИЙ

19.

Некоторому снижению остаточныхнапряжений

способствует

обратноступенчатый

способ

выполнения шва.

Этот

способ

рекомендуется

использовать при ручной дуговой

сварке. Шов разбивают на участки

длиной 200-250 мм (обычно длину

участка выбирают так, чтобы на его

сварку требовалось затратить 1

электрод). Сварку каждого участка

выполняют в противоположном

направлении по отношению к

направлению сварки всего сварного

соединения

20.

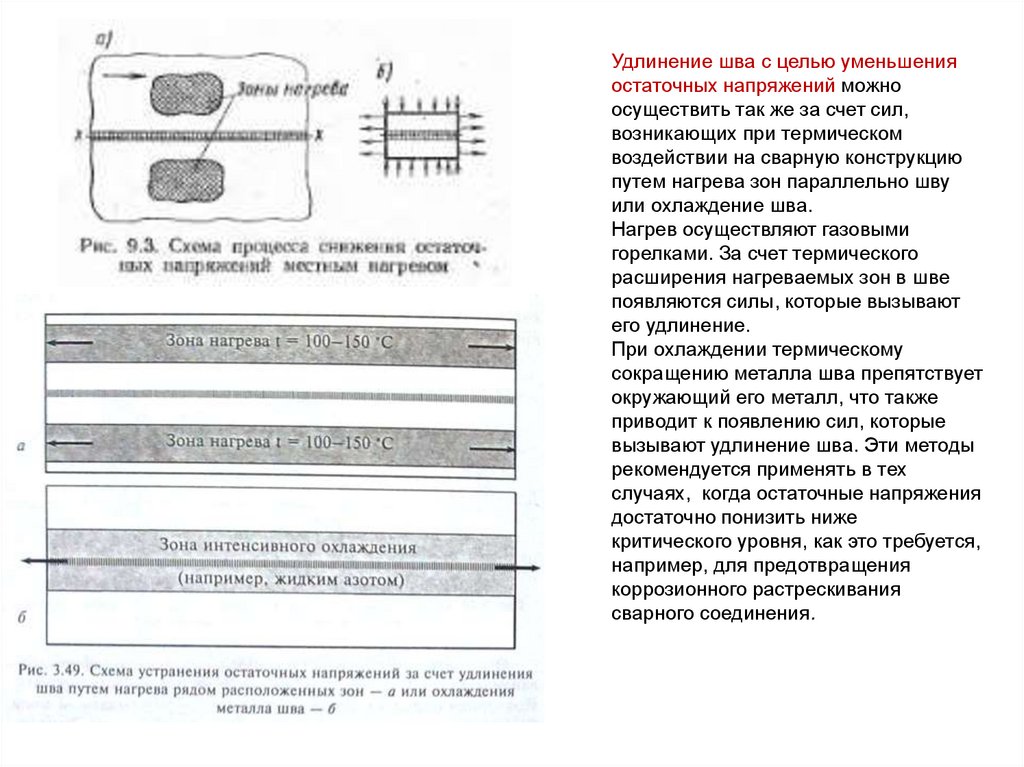

Удлинение шва с целью уменьшенияостаточных напряжений можно

осуществить так же за счет сил,

возникающих при термическом

воздействии на сварную конструкцию

путем нагрева зон параллельно шву

или охлаждение шва.

Нагрев осуществляют газовыми

горелками. За счет термического

расширения нагреваемых зон в шве

появляются силы, которые вызывают

его удлинение.

При охлаждении термическому

сокращению металла шва препятствует

окружающий его металл, что также

приводит к появлению сил, которые

вызывают удлинение шва. Эти методы

рекомендуется применять в тех

случаях, когда остаточные напряжения

достаточно понизить ниже

критического уровня, как это требуется,

например, для предотвращения

коррозионного растрескивания

сварного соединения.

21.

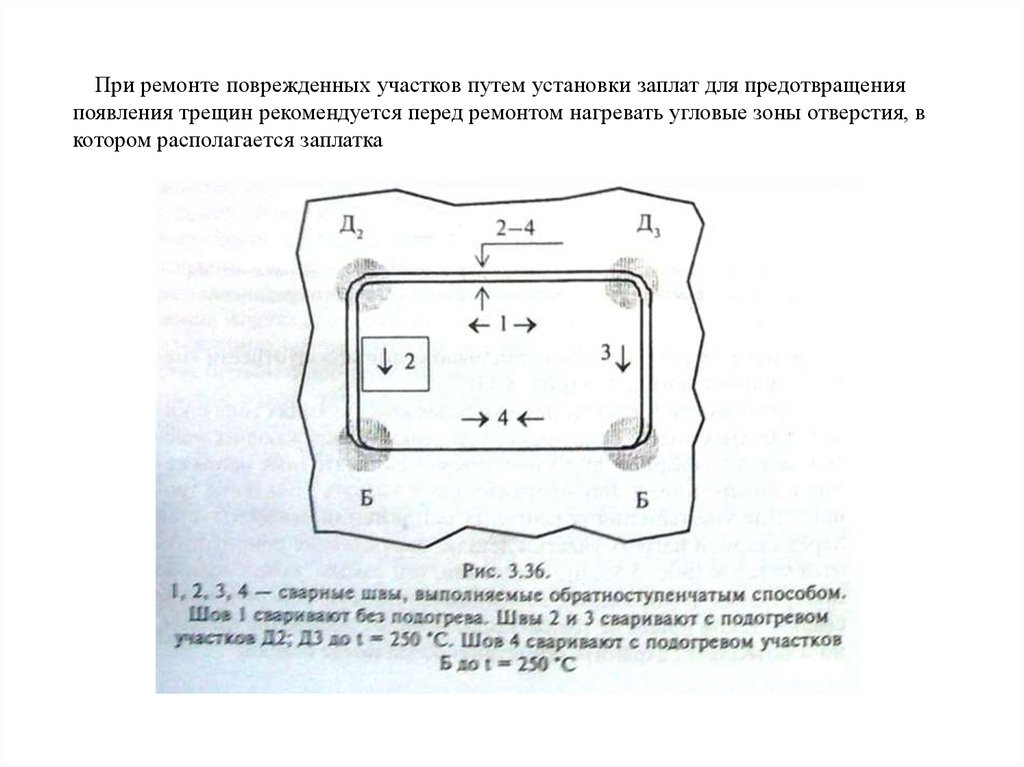

При ремонте поврежденных участков путем установки заплат для предотвращенияпоявления трещин рекомендуется перед ремонтом нагревать угловые зоны отверстия, в

котором располагается заплатка

22.

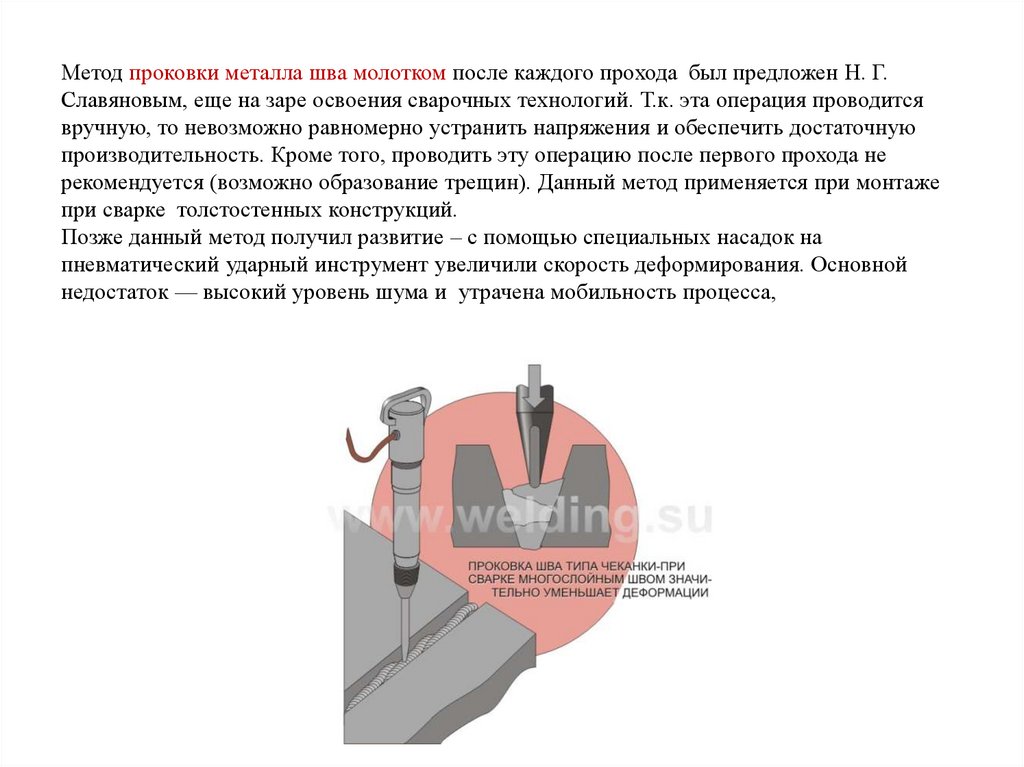

Метод проковки металла шва молотком после каждого прохода был предложен Н. Г.Славяновым, еще на заре освоения сварочных технологий. Т.к. эта операция проводится

вручную, то невозможно равномерно устранить напряжения и обеспечить достаточную

производительность. Кроме того, проводить эту операцию после первого прохода не

рекомендуется (возможно образование трещин). Данный метод применяется при монтаже

при сварке толстостенных конструкций.

Позже данный метод получил развитие – с помощью специальных насадок на

пневматический ударный инструмент увеличили скорость деформирования. Основной

недостаток — высокий уровень шума и утрачена мобильность процесса,

23.

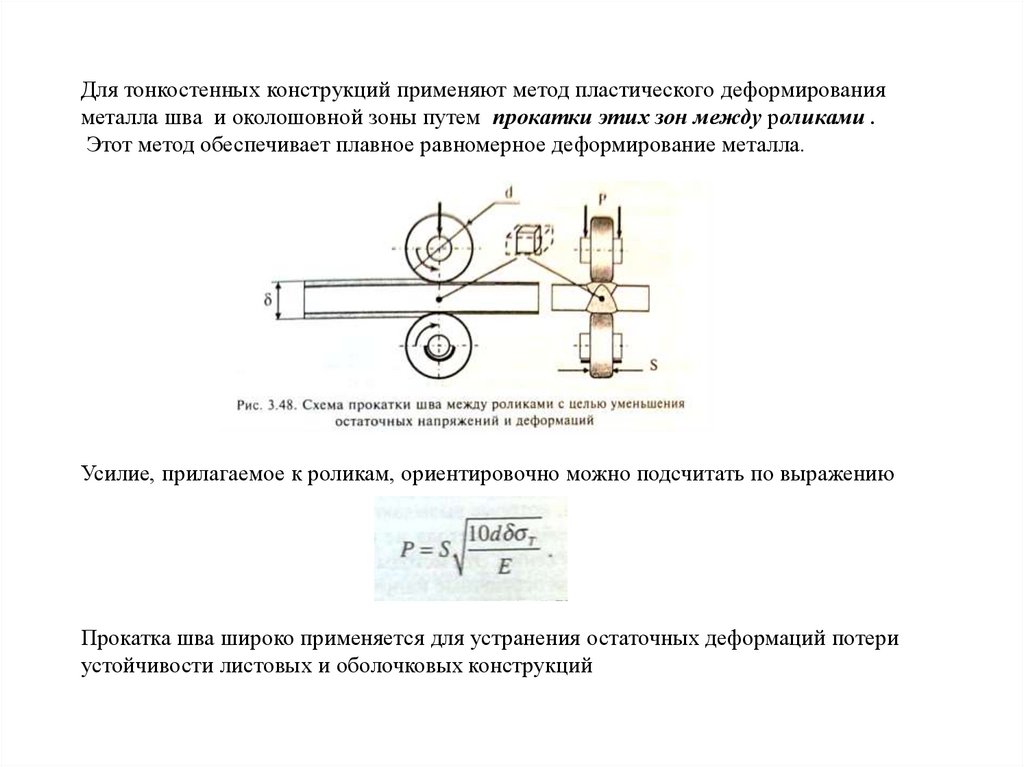

Для тонкостенных конструкций применяют метод пластического деформированияметалла шва и околошовной зоны путем прокатки этих зон между роликами .

Этот метод обеспечивает плавное равномерное деформирование металла.

Усилие, прилагаемое к роликам, ориентировочно можно подсчитать по выражению

Прокатка шва широко применяется для устранения остаточных деформаций потери

устойчивости листовых и оболочковых конструкций

24.

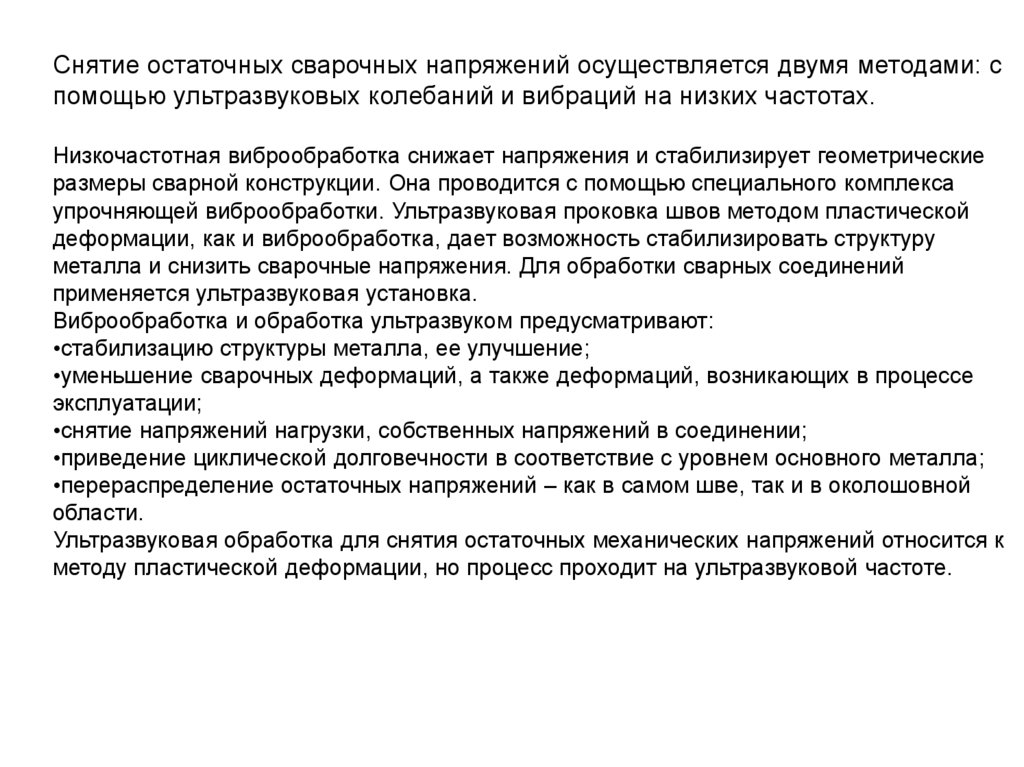

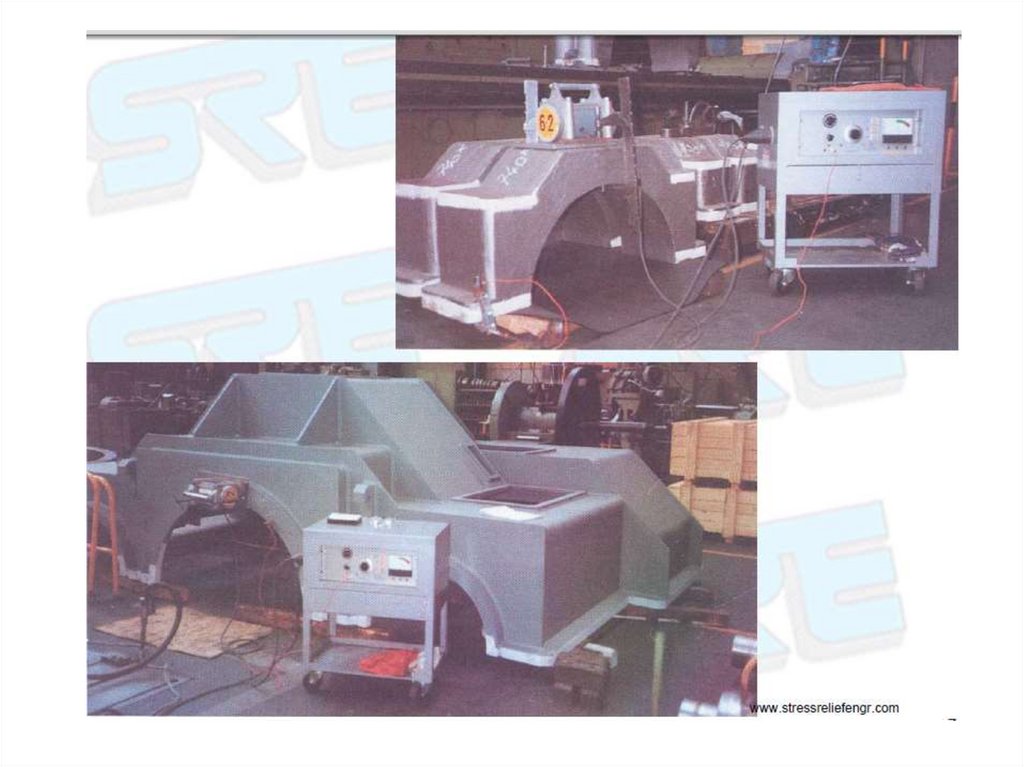

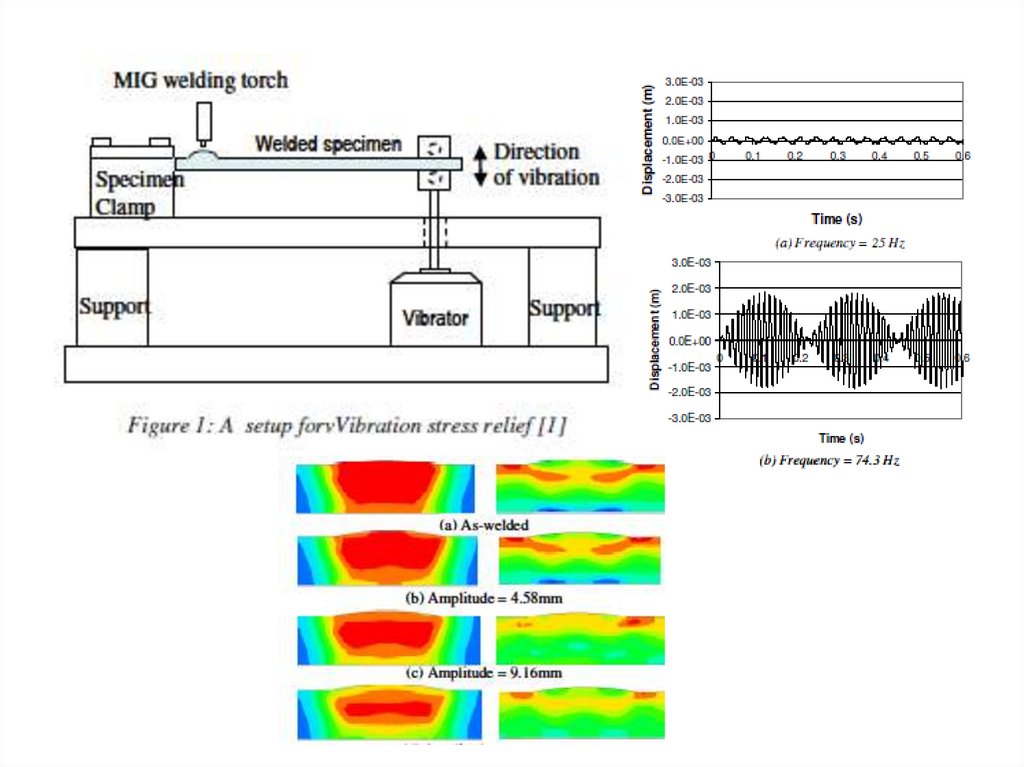

Снятие остаточных сварочных напряжений осуществляется двумя методами: спомощью ультразвуковых колебаний и вибраций на низких частотах.

Низкочастотная виброобработка снижает напряжения и стабилизирует геометрические

размеры сварной конструкции. Она проводится с помощью специального комплекса

упрочняющей виброобработки. Ультразвуковая проковка швов методом пластической

деформации, как и виброобработка, дает возможность стабилизировать структуру

металла и снизить сварочные напряжения. Для обработки сварных соединений

применяется ультразвуковая установка.

Виброобработка и обработка ультразвуком предусматривают:

•стабилизацию структуры металла, ее улучшение;

•уменьшение сварочных деформаций, а также деформаций, возникающих в процессе

эксплуатации;

•снятие напряжений нагрузки, собственных напряжений в соединении;

•приведение циклической долговечности в соответствие с уровнем основного металла;

•перераспределение остаточных напряжений – как в самом шве, так и в околошовной

области.

Ультразвуковая обработка для снятия остаточных механических напряжений относится к

методу пластической деформации, но процесс проходит на ультразвуковой частоте.

25.

Технология VSR Vibration stress relief26.

27.

28.

Технологический комплекс ШМЕЛЬ 1 предназначен для упрочняющей обработки сварныхсоединений металлоконструкций методом поверхностного пластического деформирования материала

на ультразвуковой частоте (ультразвуковая ударная обработка - в дальнейшем УУО).

УУО оказывает комплексное воздействие на сварное соединение:

•снижает концентрации напряжений нагрузки в сварном соединении;

•создает на обрабатываемой поверхности упрочняющий слой с повышенной сопротивляемостью к

образованию трещин;

•выгодно перераспределяет остаточные сварочные напряжения в сварном шве и околошовной зоне;

•циклическая долговечность сварного соединения повышается до уровня основного металла;

•повышает коррозионную стойкость обработанной поверхности.

Глубина упрочненного слоя для различных видов

сплавов и сталей достигает 1,5 - 2,0 мм.

Инструмент №1 предназначен в основном для

обработки границ зоны термического влияния

сварного шва, например, для выполнения "канавки",

а также обработки труднодоступных мест

металлоконструкций. При такой обработке

производительность работы инструмента

составляет 2-4 м/мин. Инструмент №2 предназначен

для обработки больших площадей

металлоконструкций, например, околошовной зоны

сварного соединения. При такой обработке

производительность работы инструмента в 2-3 раз

выше, чем у инструмента №1.

29.

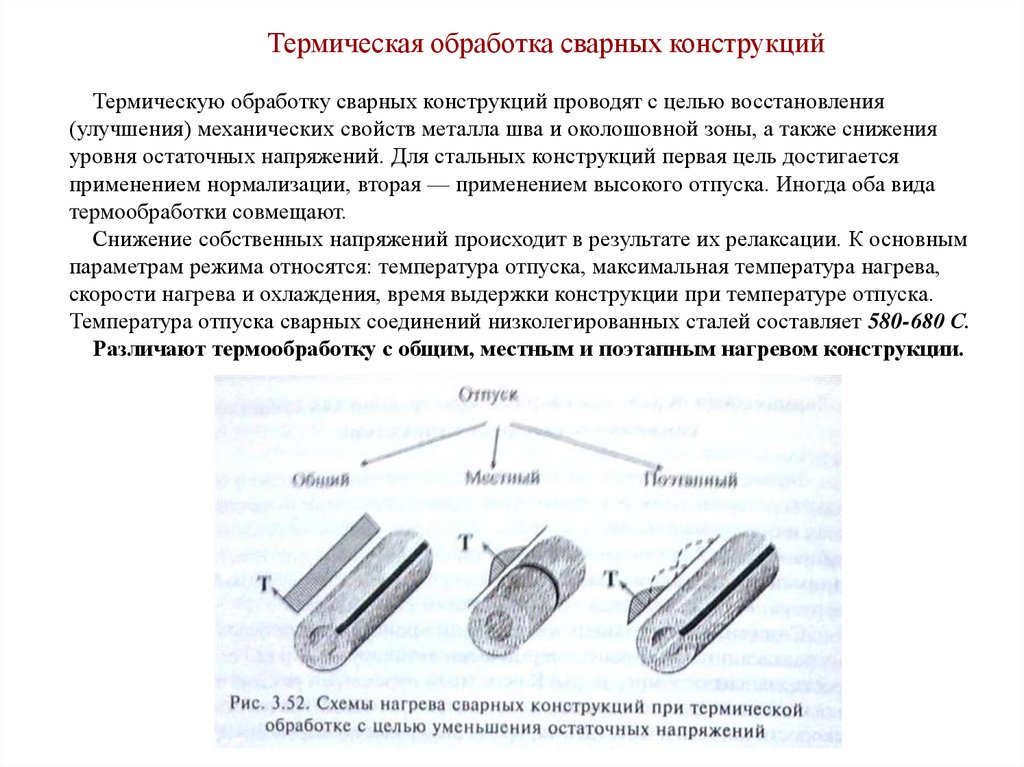

Термическая обработка сварных конструкцийТермическую обработку сварных конструкций проводят с целью восстановления

(улучшения) механических свойств металла шва и околошовной зоны, а также снижения

уровня остаточных напряжений. Для стальных конструкций первая цель достигается

применением нормализации, вторая — применением высокого отпуска. Иногда оба вида

термообработки совмещают.

Снижение собственных напряжений происходит в результате их релаксации. К основным

параметрам режима относятся: температура отпуска, максимальная температура нагрева,

скорости нагрева и охлаждения, время выдержки конструкции при температуре отпуска.

Температура отпуска сварных соединений низколегированных сталей составляет 580-680 С.

Различают термообработку с общим, местным и поэтапным нагревом конструкции.

30.

Первый является наиболее универсальным, часто используемым. Он обеспечиваетнаилучшие результаты в борьбе с остаточными сварочными напряжениями

применительно к любым типам конструкций, но сопровождается большими затратами

энергии и времени на его выполнение.

Второй более экономичен, но применим только для простых конструкций, в основном

для конструкций типа труб с кольцевыми швами. Ширину зоны нагрева необходимо

выбирать так, чтобы обеспечить плавное изменение температуры за пределами шва и

околошовной зоны. Неравномерный нагрев может привести к образованию новой

системы остаточных напряжений.

Необходимо отметить, что термообработка сварных конструкций с целью снижения

остаточных напряжений –затратная технология. Ее рекомендуется назначать в

следующих случаях:

-когда возможно появление объемных остаточных напряжений (при толщине

металла более 150 мм);

- когда возможно накопление деформаций в корне многослойного шва (число

проходов более 5-10, толщина металла более 30-40 мм);

- для толстостенных рамных конструкций, когда механическая обработка

конструкции может изменить распределение остаточных напряжений и повлиять

на точность механической обработки;

-когда ожидают в период эксплуатации распад неустойчивых структурных

составляющих и изменение точности базовых размеров;

- когда ТО применяется для улучшения механических свойств.

31.

Изделие – корпус парогенератора. Патрубки располагались несимметрично поотношению к горизонтальной плоскости обечайки, в результате чего усадка швов

вызвала появление изгибающего момента. Его действие приводило к тому, что

торцы обечайки, прошедшие механическую обработку, приобретали овальную

форму. Это затрудняло сборку обечайки и днища.

Для устранения деформаций применялся прием термической обработки с

предварительно закрепленными торцами. Перед сваркой цилиндрическую форму

торцов фиксировали клиньями и жесткой цилиндрической оправкой. Если после

сварки удалить клинья произойдет изгиб и торцы станут овальными. Поэтому для

снижения остаточных напряжений отпуск обечайки проводился в закрепленном

состоянии.

32.

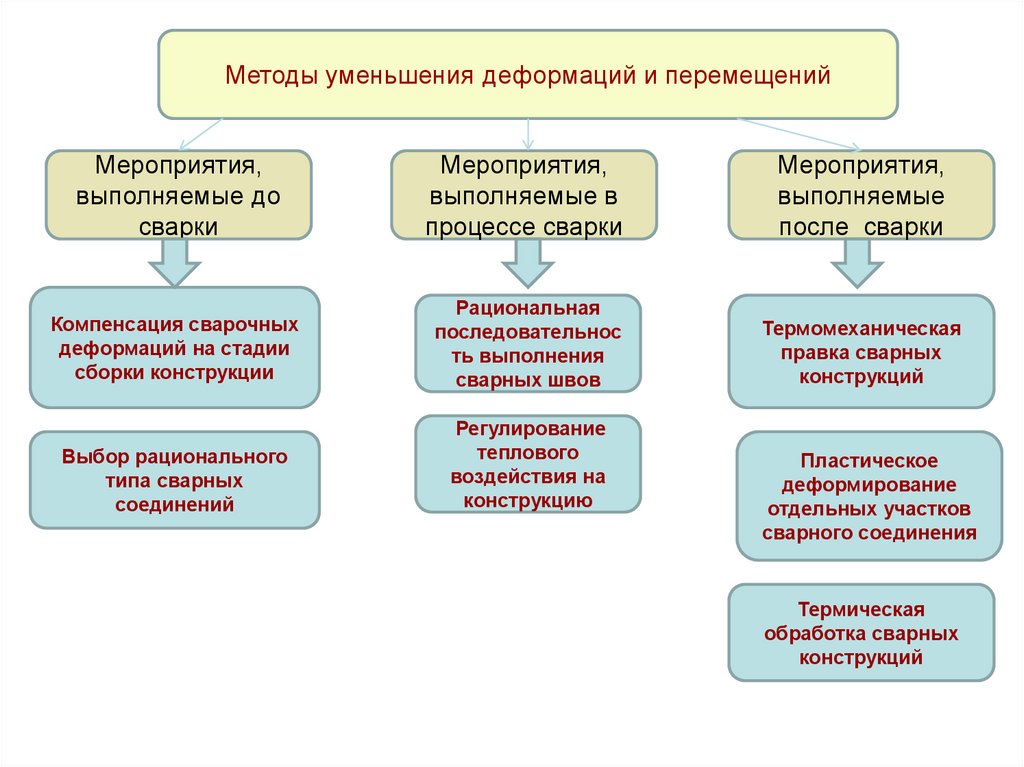

Методы уменьшения деформаций и перемещенийМероприятия,

выполняемые до

сварки

Мероприятия,

выполняемые в

процессе сварки

Мероприятия,

выполняемые

после сварки

Компенсация сварочных

деформаций на стадии

сборки конструкции

Рациональная

последовательнос

ть выполнения

сварных швов

Термомеханическая

правка сварных

конструкций

Выбор рационального

типа сварных

соединений

Регулирование

теплового

воздействия на

конструкцию

Пластическое

деформирование

отдельных участков

сварного соединения

Термическая

обработка сварных

конструкций

33.

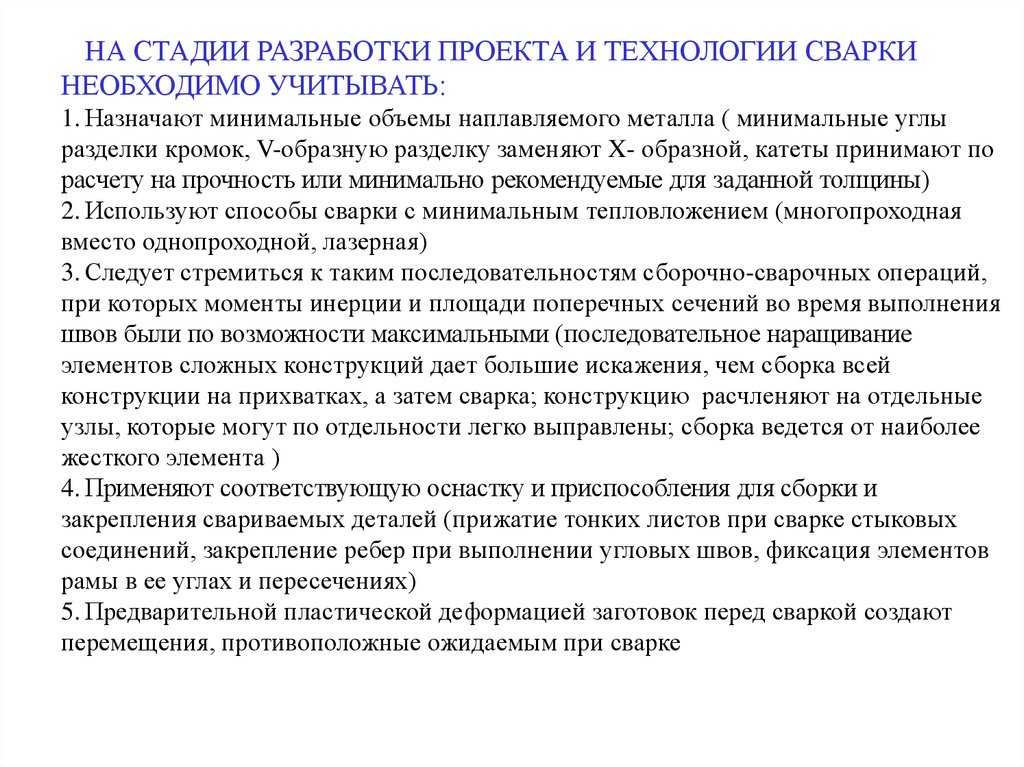

НА СТАДИИ РАЗРАБОТКИ ПРОЕКТА И ТЕХНОЛОГИИ СВАРКИНЕОБХОДИМО УЧИТЫВАТЬ:

1. Назначают минимальные объемы наплавляемого металла ( минимальные углы

разделки кромок, V-образную разделку заменяют X- образной, катеты принимают по

расчету на прочность или минимально рекомендуемые для заданной толщины)

2. Используют способы сварки с минимальным тепловложением (многопроходная

вместо однопроходной, лазерная)

3. Следует стремиться к таким последовательностям сборочно-сварочных операций,

при которых моменты инерции и площади поперечных сечений во время выполнения

швов были по возможности максимальными (последовательное наращивание

элементов сложных конструкций дает большие искажения, чем сборка всей

конструкции на прихватках, а затем сварка; конструкцию расчленяют на отдельные

узлы, которые могут по отдельности легко выправлены; сборка ведется от наиболее

жесткого элемента )

4. Применяют соответствующую оснастку и приспособления для сборки и

закрепления свариваемых деталей (прижатие тонких листов при сварке стыковых

соединений, закрепление ребер при выполнении угловых швов, фиксация элементов

рамы в ее углах и пересечениях)

5. Предварительной пластической деформацией заготовок перед сваркой создают

перемещения, противоположные ожидаемым при сварке

34.

35.

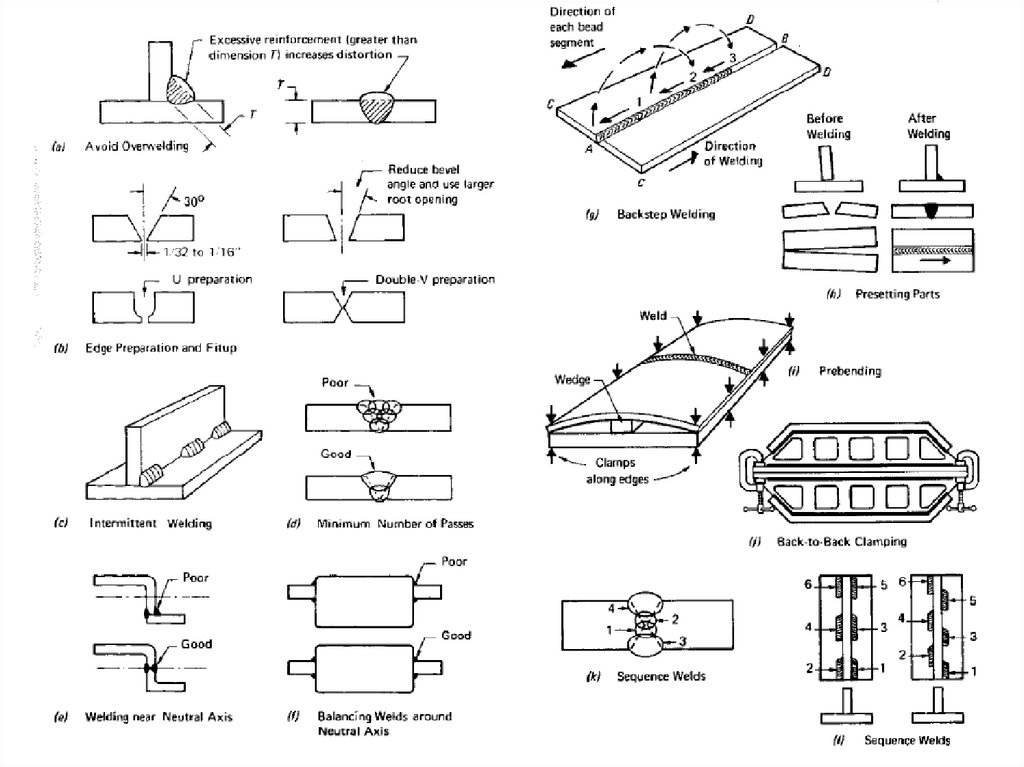

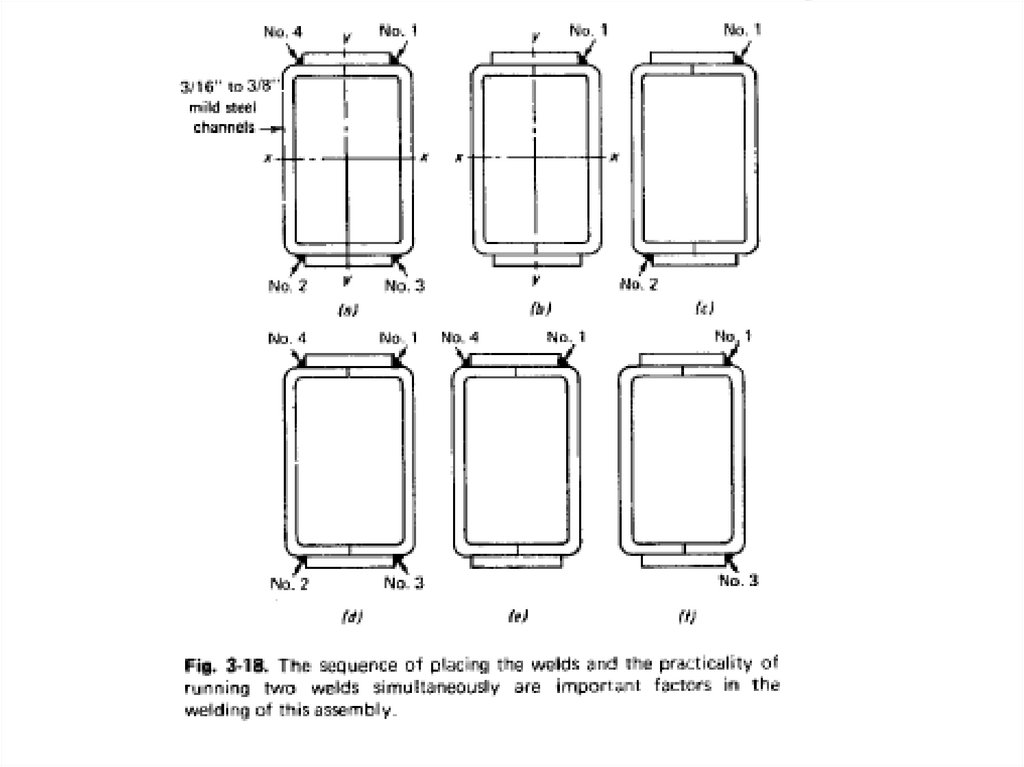

Деформация при сварке швов, выполненных РДС и сваркой под флюсом.Глубокое проплавление при сварке под флюсом уменьшает

эксцентриситет между центром тяжести сварных швов и нейтральной

осью сечения и позволяет уменьшить деформацию

36.

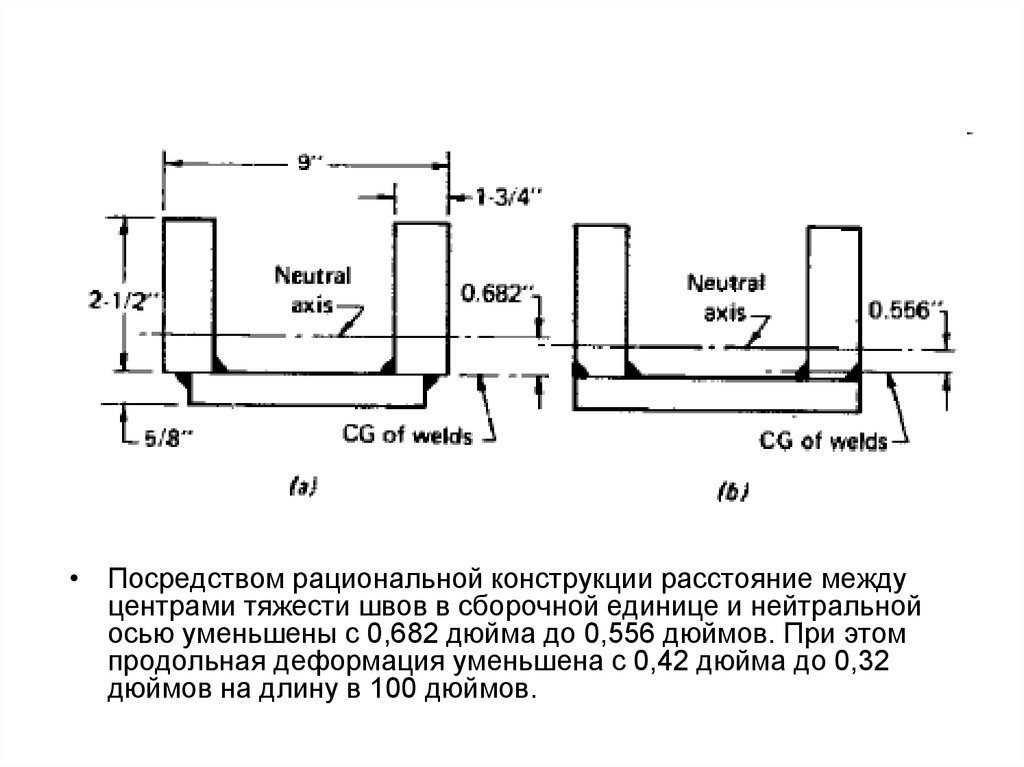

• Посредством рациональной конструкции расстояние междуцентрами тяжести швов в сборочной единице и нейтральной

осью уменьшены с 0,682 дюйма до 0,556 дюймов. При этом

продольная деформация уменьшена с 0,42 дюйма до 0,32

дюймов на длину в 100 дюймов.

37.

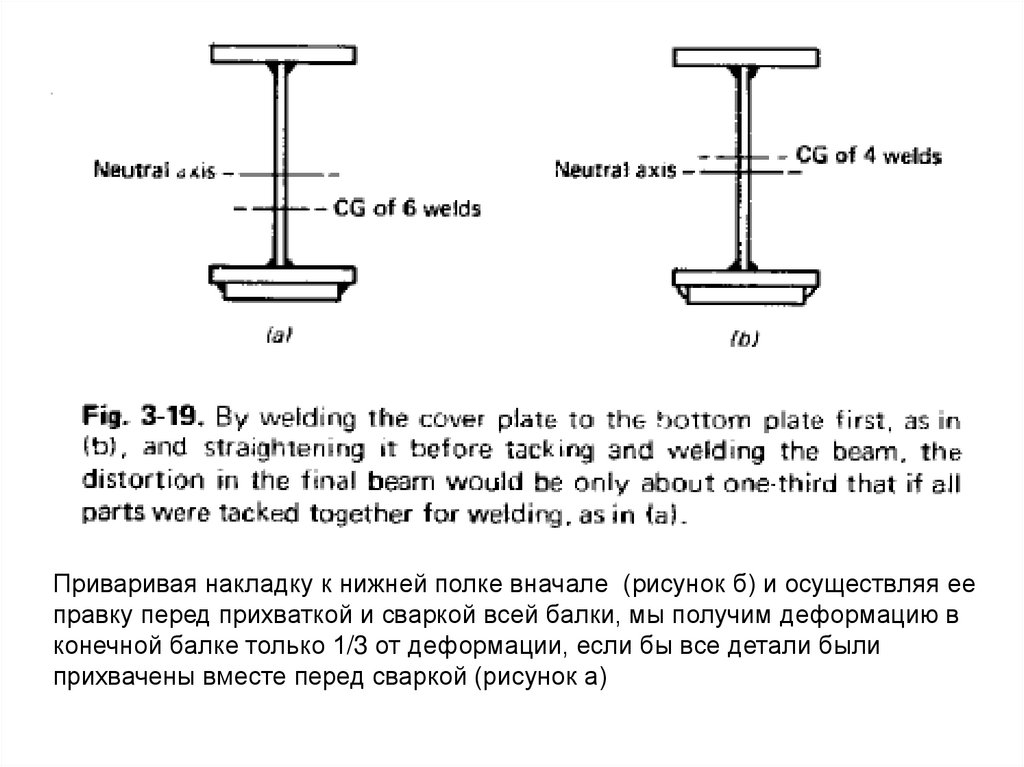

Приваривая накладку к нижней полке вначале (рисунок б) и осуществляя ееправку перед прихваткой и сваркой всей балки, мы получим деформацию в

конечной балке только 1/3 от деформации, если бы все детали были

прихвачены вместе перед сваркой (рисунок а)

38.

Компенсация сварочных деформаций на стадии сборкиЕсли до сварки расчетным или экспериментальным путем определить величину

предполагаемых сварочных деформаций, то для борьбы с остаточными сварочными

деформациями на стадии можно воспользоваться одним из способов:

1) Сборка деталей (или их изготовление) с учетом предполагаемых деформаций

2) Упругое деформирование отдельных деталей или всей конструкции в обратном по

отношению к ожидаемым сварочным деформациям направлениям

39.

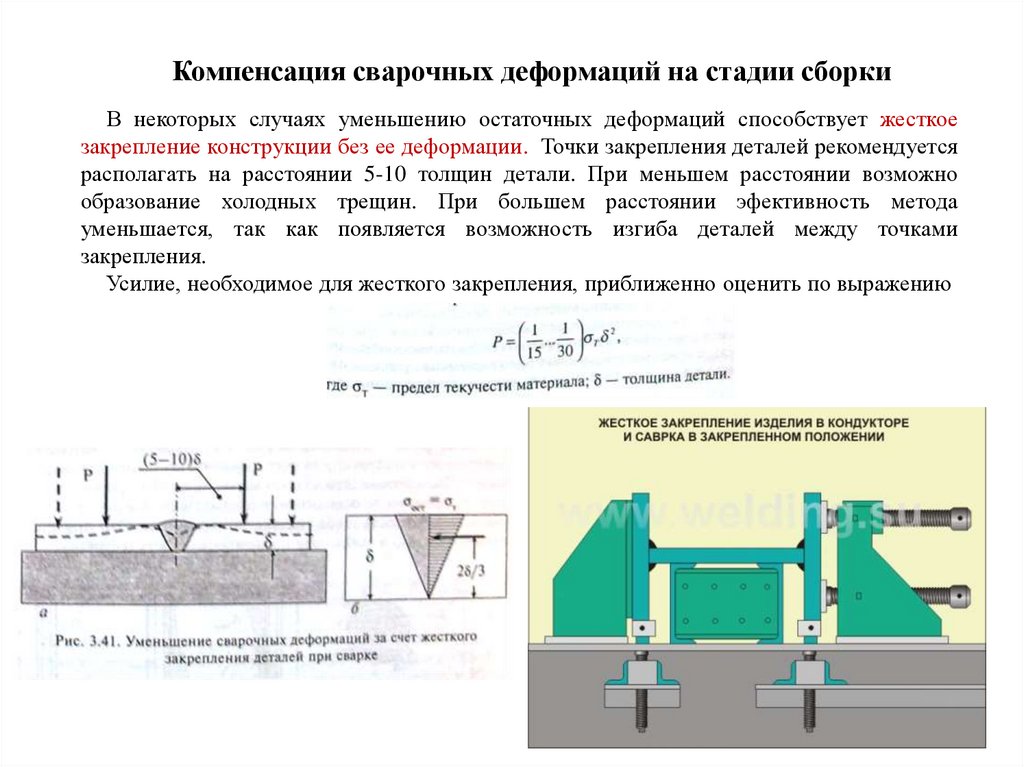

Компенсация сварочных деформаций на стадии сборкиВ некоторых случаях уменьшению остаточных деформаций способствует жесткое

закрепление конструкции без ее деформации. Точки закрепления деталей рекомендуется

располагать на расстоянии 5-10 толщин детали. При меньшем расстоянии возможно

образование холодных трещин. При большем расстоянии эфективность метода

уменьшается, так как появляется возможность изгиба деталей между точками

закрепления.

Усилие, необходимое для жесткого закрепления, приближенно оценить по выражению

40.

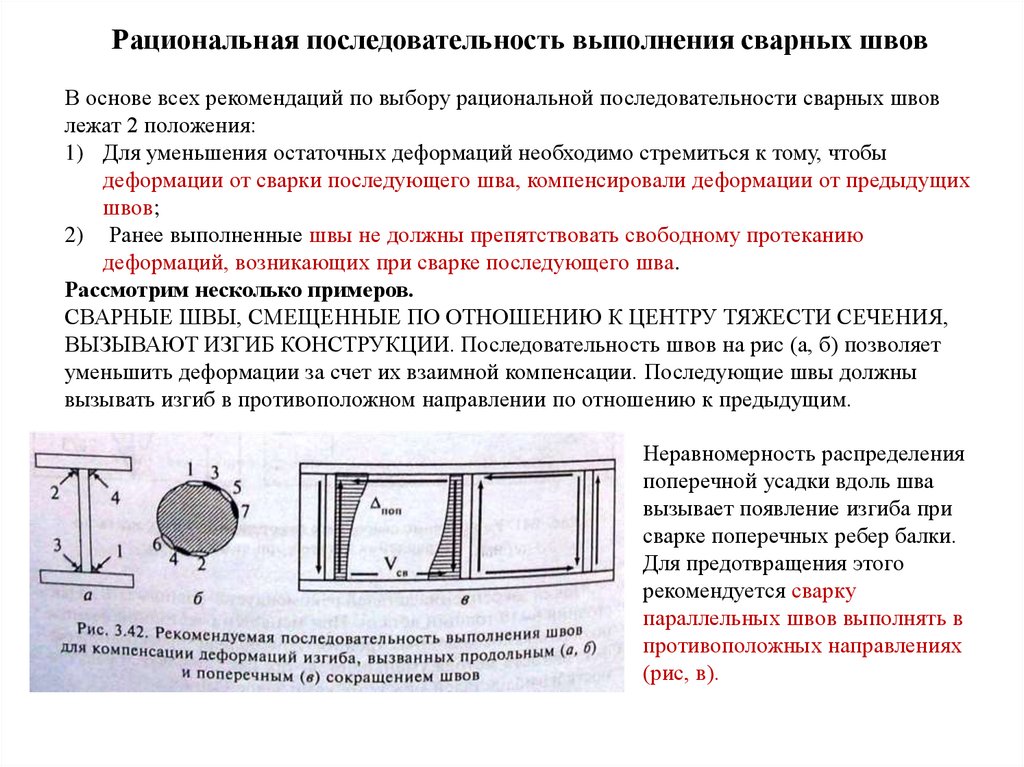

Рациональная последовательность выполнения сварных швовВ основе всех рекомендаций по выбору рациональной последовательности сварных швов

лежат 2 положения:

1) Для уменьшения остаточных деформаций необходимо стремиться к тому, чтобы

деформации от сварки последующего шва, компенсировали деформации от предыдущих

швов;

2) Ранее выполненные швы не должны препятствовать свободному протеканию

деформаций, возникающих при сварке последующего шва.

Рассмотрим несколько примеров.

СВАРНЫЕ ШВЫ, СМЕЩЕННЫЕ ПО ОТНОШЕНИЮ К ЦЕНТРУ ТЯЖЕСТИ СЕЧЕНИЯ,

ВЫЗЫВАЮТ ИЗГИБ КОНСТРУКЦИИ. Последовательность швов на рис (а, б) позволяет

уменьшить деформации за счет их взаимной компенсации. Последующие швы должны

вызывать изгиб в противоположном направлении по отношению к предыдущим.

Неравномерность распределения

поперечной усадки вдоль шва

вызывает появление изгиба при

сварке поперечных ребер балки.

Для предотвращения этого

рекомендуется сварку

параллельных швов выполнять в

противоположных направлениях

(рис, в).

41.

42.

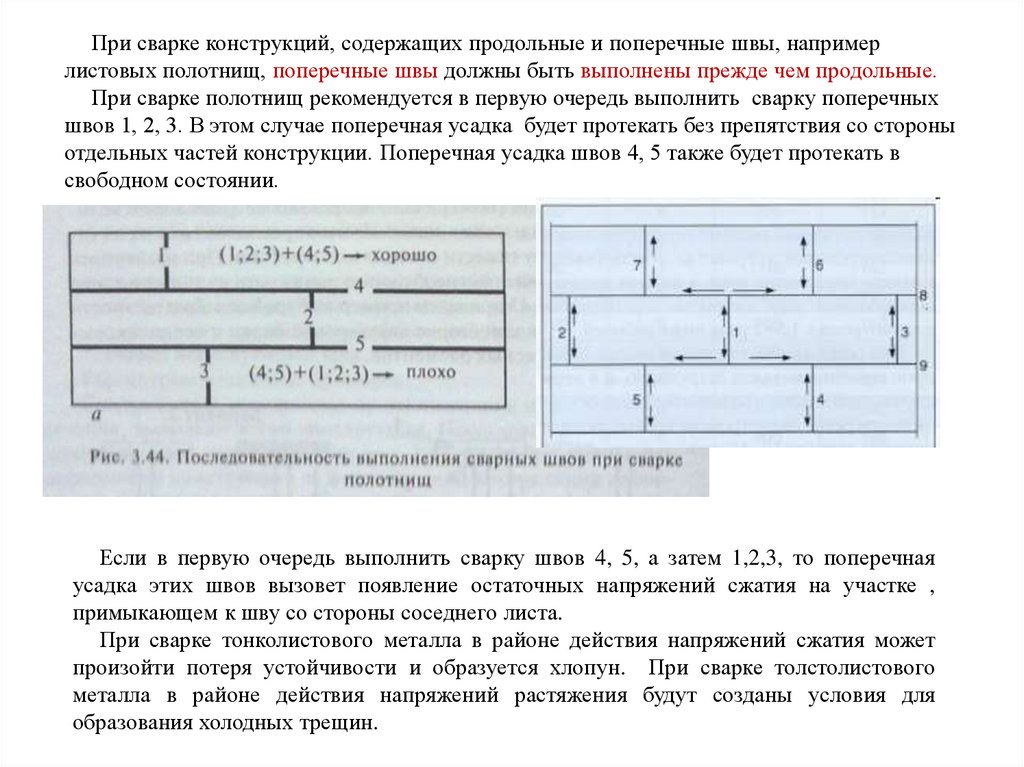

При сварке конструкций, содержащих продольные и поперечные швы, напримерлистовых полотнищ, поперечные швы должны быть выполнены прежде чем продольные.

При сварке полотнищ рекомендуется в первую очередь выполнить сварку поперечных

швов 1, 2, 3. В этом случае поперечная усадка будет протекать без препятствия со стороны

отдельных частей конструкции. Поперечная усадка швов 4, 5 также будет протекать в

свободном состоянии.

Если в первую очередь выполнить сварку швов 4, 5, а затем 1,2,3, то поперечная

усадка этих швов вызовет появление остаточных напряжений сжатия на участке ,

примыкающем к шву со стороны соседнего листа.

При сварке тонколистового металла в районе действия напряжений сжатия может

произойти потеря устойчивости и образуется хлопун. При сварке толстолистового

металла в районе действия напряжений растяжения будут созданы условия для

образования холодных трещин.

43.

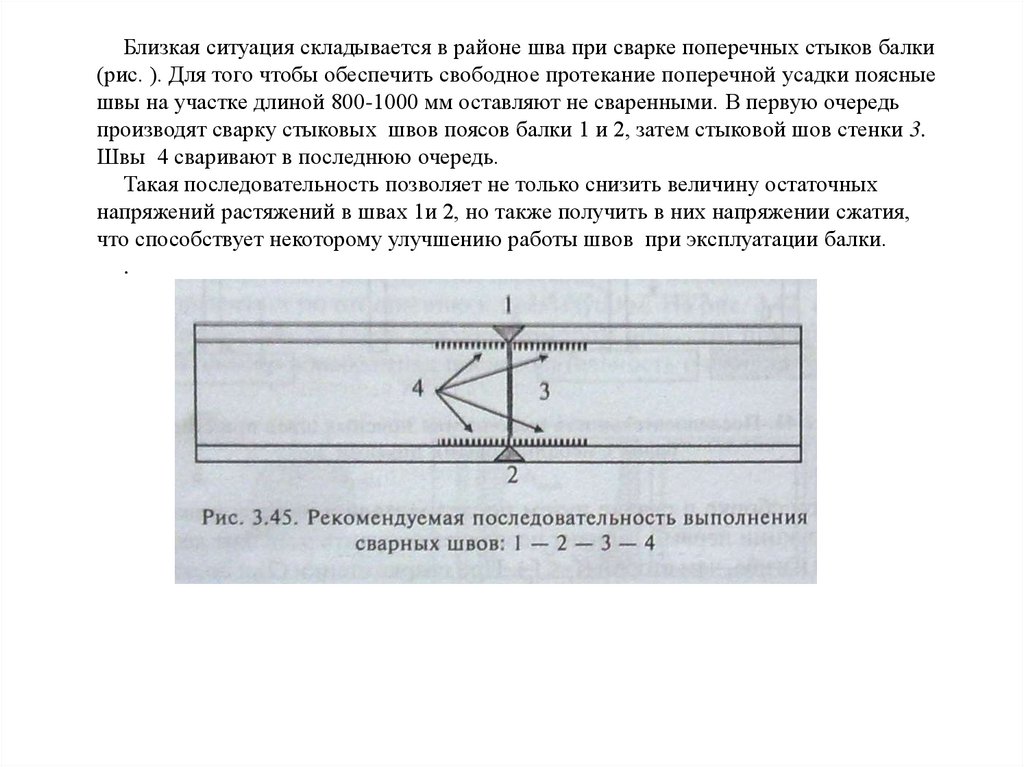

Близкая ситуация складывается в районе шва при сварке поперечных стыков балки(рис. ). Для того чтобы обеспечить свободное протекание поперечной усадки поясные

швы на участке длиной 800-1000 мм оставляют не сваренными. В первую очередь

производят сварку стыковых швов поясов балки 1 и 2, затем стыковой шов стенки 3.

Швы 4 сваривают в последнюю очередь.

Такая последовательность позволяет не только снизить величину остаточных

напряжений растяжений в швах 1и 2, но также получить в них напряжении сжатия,

что способствует некоторому улучшению работы швов при эксплуатации балки.

.

44.

Регулирование теплового воздействия на конструкциюКомпенсацию усадки швов можно осуществить не только за счет нагрева, но также за счет

охлаждения некоторых зон конструкции.

При сварке швов 1 и 2 происходит поперечная усадка, что приводит к растяжению раскосов

и изгибу элементов рамы (фермы). Охлаждение раскоса перед сваркой приводит к его

укорочению, что позволяет при последующем нагреве его до исходной температуры

компенсировать предполагаемые сварочные деформации.

Рассмотренные примеры показывают, что регулирование теплового вложения с целью

уменьшения напряжений и деформаций при сварке должно быть направлено на:

1) уменьшение доли тепла, идущего на нагрей околошовной зоны;

2) уменьшение градиента температур в зоне сварки;

3) компенсацию деформаций усадки в зоне шва за счет целенаправленного управления

температурными деформациями участков конструкции, окружающих сварное соединение.

45.

Регулирование теплового воздействия на конструкциюВ процессе сварки тепло, введенное в сварное соединение, расходуется на расплавление

металла и образование соединения, а также на нагрев участков, расположенных рядом со

швом и нагрев технологической оснастки. Из перечисленных только первая составляющая

является необходимой для получения соединения.

Для уменьшения сварочных деформаций необходимо уменьшать долю теплоты, идущую на

нагрев околошовной зоны.

Это может быть достигнуто использованием высококонцентрированных источников

нагрева (газовая сварка →дуговая сварка →электроннолучевая →лазерная).

Второй путь – увеличения оттока теплоты в оснастку. Это достигается применением

высокотеплопроводных (медных) подкладок или подкладок с водяным охлаждением (нужно

быть осторожным, т.к. увеличение скорости охлаждения может вызвать холодные трещины).

Угловые деформации сварных соединений

связаны с неравномерным нагревом по

толщине. Для их уменьшения применяют

сварку с сопутствующим нагревом шва с

противоположной стороны дополнительным

источником тепла.

46.

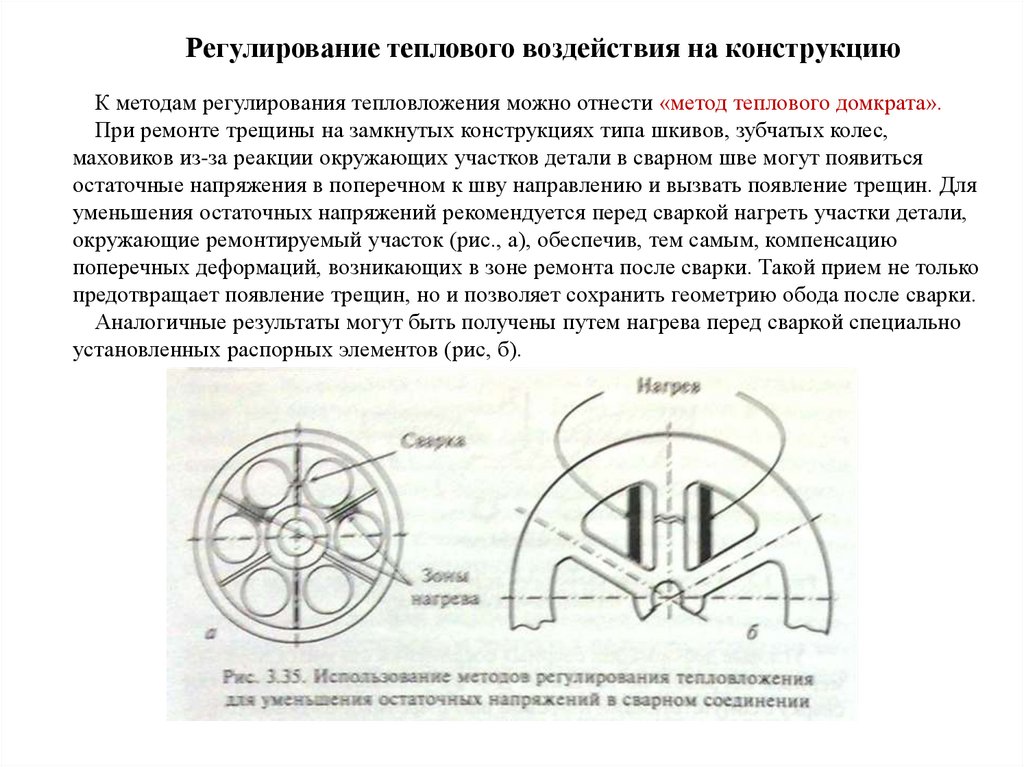

Регулирование теплового воздействия на конструкциюК методам регулирования тепловложения можно отнести «метод теплового домкрата».

При ремонте трещины на замкнутых конструкциях типа шкивов, зубчатых колес,

маховиков из-за реакции окружающих участков детали в сварном шве могут появиться

остаточные напряжения в поперечном к шву направлению и вызвать появление трещин. Для

уменьшения остаточных напряжений рекомендуется перед сваркой нагреть участки детали,

окружающие ремонтируемый участок (рис., а), обеспечив, тем самым, компенсацию

поперечных деформаций, возникающих в зоне ремонта после сварки. Такой прием не только

предотвращает появление трещин, но и позволяет сохранить геометрию обода после сварки.

Аналогичные результаты могут быть получены путем нагрева перед сваркой специально

установленных распорных элементов (рис, б).

47.

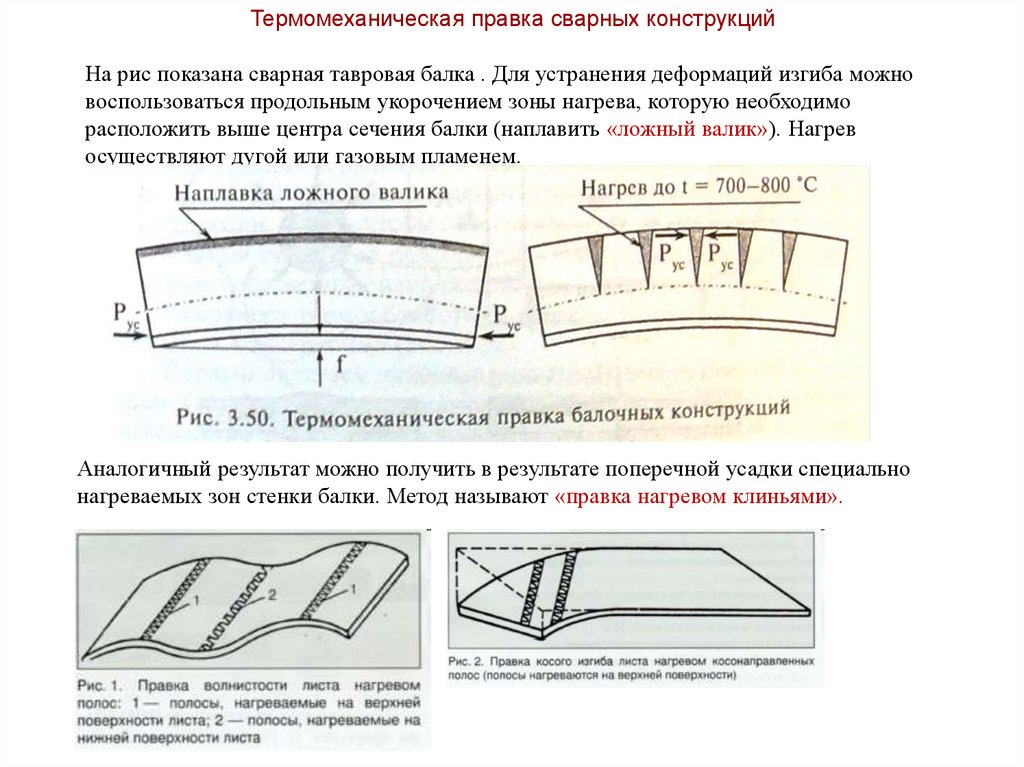

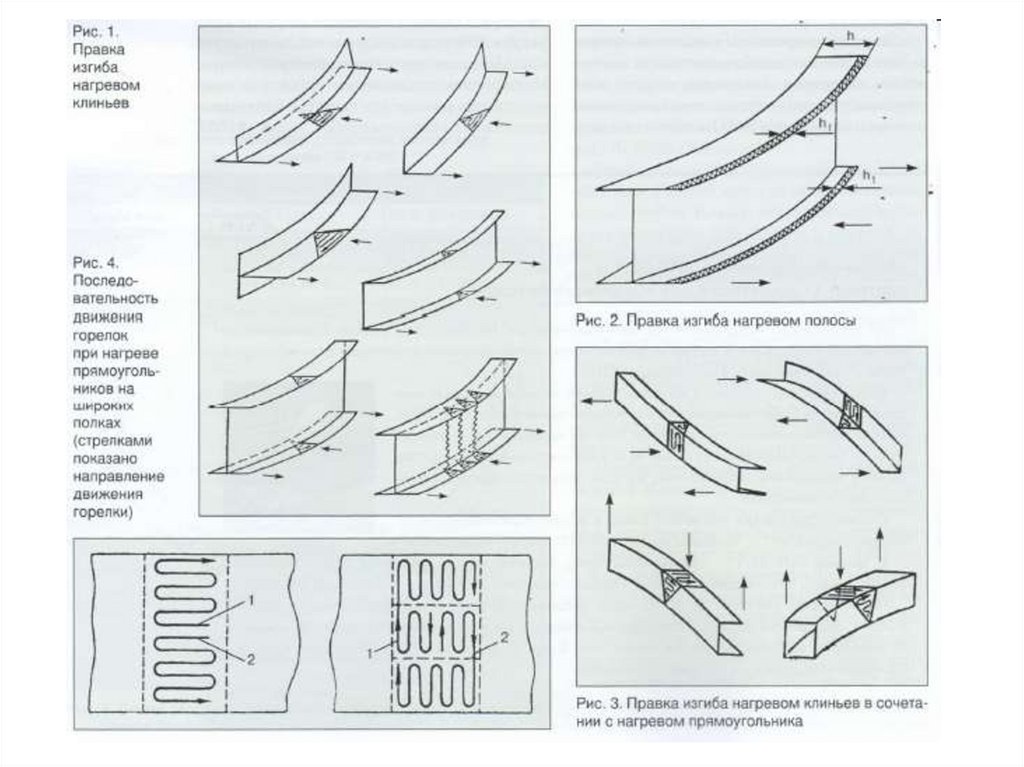

Термомеханическая правка сварных конструкцийНа рис показана сварная тавровая балка . Для устранения деформаций изгиба можно

воспользоваться продольным укорочением зоны нагрева, которую необходимо

расположить выше центра сечения балки (наплавить «ложный валик»). Нагрев

осуществляют дугой или газовым пламенем.

Аналогичный результат можно получить в результате поперечной усадки специально

нагреваемых зон стенки балки. Метод называют «правка нагревом клиньями».

48.

49.

К наиболее сложным для исправления сварочным деформациям относятсядеформации потери местной устойчивости, когда тонкостенный элемент

выпучивается (рис 4,б)

Для устранения избытка площади

поверхности используется метод

«нагрева пятачками». Элемент,

потерявший устойчивость ,

нагревают отдельными зонами так,

чтобы произошла усадка металла.

Размер зон нагрева составляет 3040 мм., располагаются они

вразброс.

50.

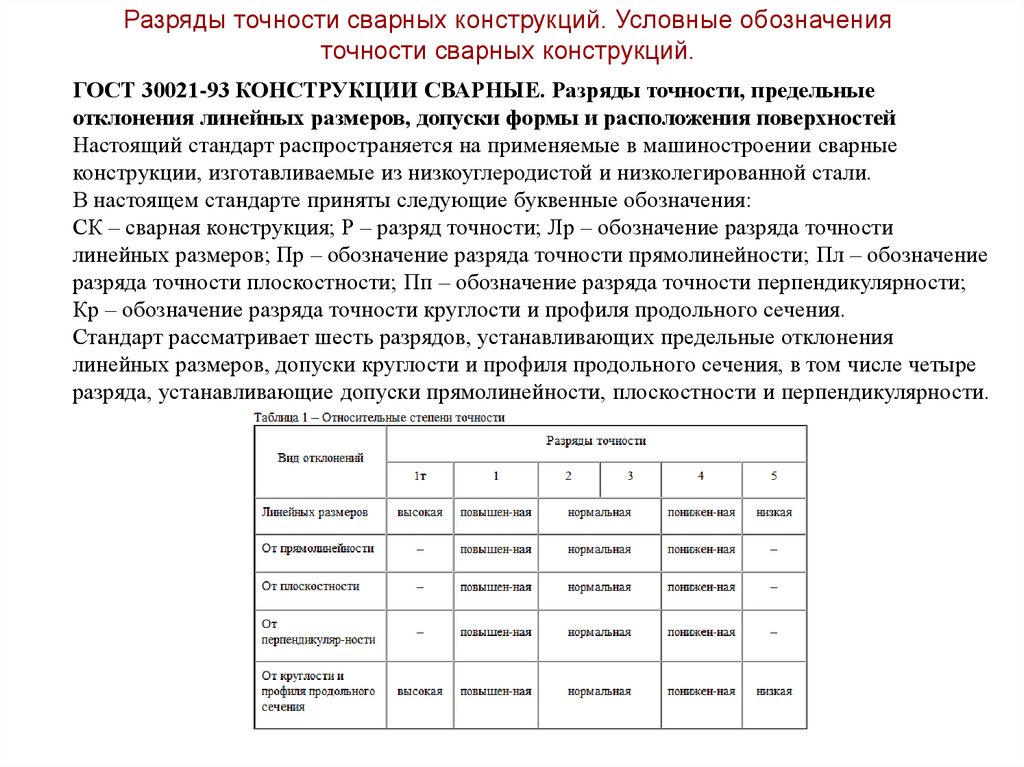

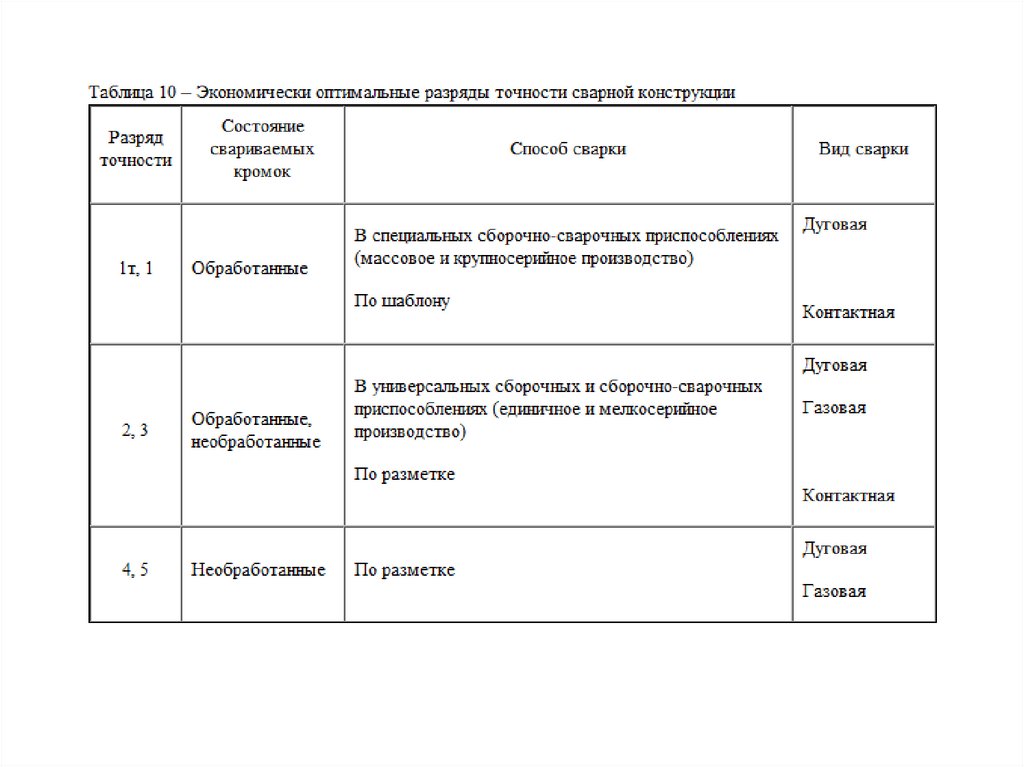

Разряды точности сварных конструкций. Условные обозначенияточности сварных конструкций.

ГОСТ 30021-93 КОНСТРУКЦИИ СВАРНЫЕ. Разряды точности, предельные

отклонения линейных размеров, допуски формы и расположения поверхностей

Настоящий стандарт распространяется на применяемые в машиностроении сварные

конструкции, изготавливаемые из низкоуглеродистой и низколегированной стали.

В настоящем стандарте приняты следующие буквенные обозначения:

СК – сварная конструкция; Р – разряд точности; Лр – обозначение разряда точности

линейных размеров; Пр – обозначение разряда точности прямолинейности; Пл – обозначение

разряда точности плоскостности; Пп – обозначение разряда точности перпендикулярности;

Кр – обозначение разряда точности круглости и профиля продольного сечения.

Стандарт рассматривает шесть разрядов, устанавливающих предельные отклонения

линейных размеров, допуски круглости и профиля продольного сечения, в том числе четыре

разряда, устанавливающие допуски прямолинейности, плоскостности и перпендикулярности.

51.

52.

53.

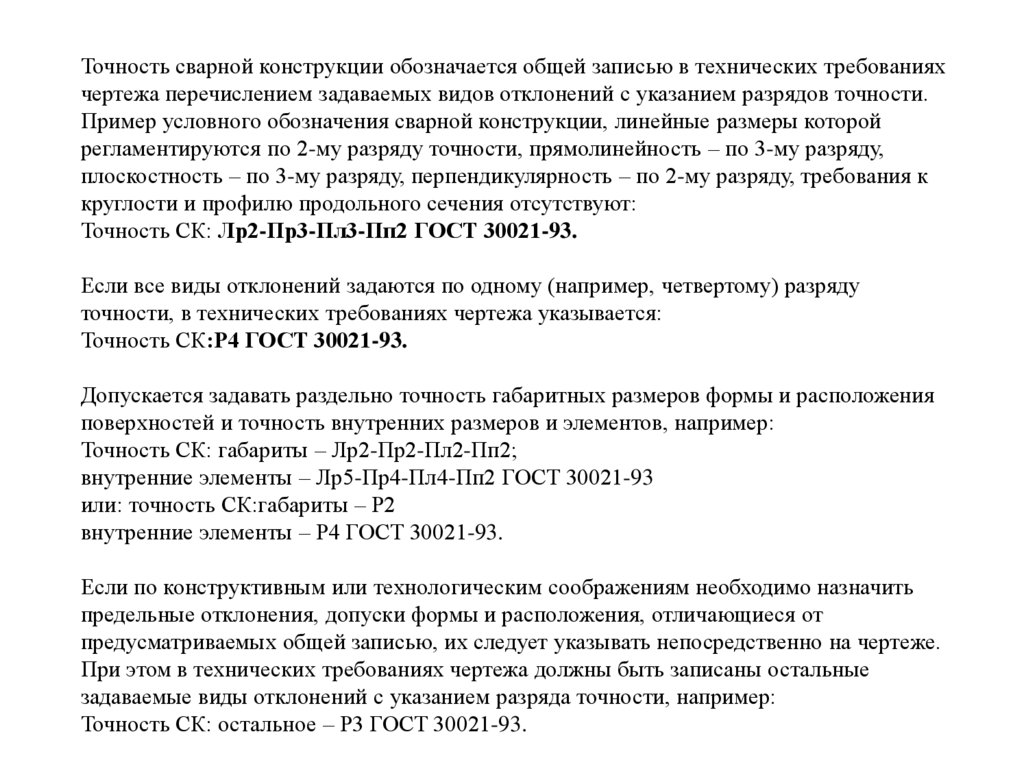

Точность сварной конструкции обозначается общей записью в технических требованияхчертежа перечислением задаваемых видов отклонений с указанием разрядов точности.

Пример условного обозначения сварной конструкции, линейные размеры которой

регламентируются по 2-му разряду точности, прямолинейность – по 3-му разряду,

плоскостность – по 3-му разряду, перпендикулярность – по 2-му разряду, требования к

круглости и профилю продольного сечения отсутствуют:

Точность СК: Лр2-Пр3-Пл3-Пп2 ГОСТ 30021-93.

Если все виды отклонений задаются по одному (например, четвертому) разряду

точности, в технических требованиях чертежа указывается:

Точность СК:Р4 ГОСТ 30021-93.

Допускается задавать раздельно точность габаритных размеров формы и расположения

поверхностей и точность внутренних размеров и элементов, например:

Точность СК: габариты – Лр2-Пр2-Пл2-Пп2;

внутренние элементы – Лр5-Пр4-Пл4-Пп2 ГОСТ 30021-93

или: точность СК:габариты – Р2

внутренние элементы – Р4 ГОСТ 30021-93.

Если по конструктивным или технологическим соображениям необходимо назначить

предельные отклонения, допуски формы и расположения, отличающиеся от

предусматриваемых общей записью, их следует указывать непосредственно на чертеже.

При этом в технических требованиях чертежа должны быть записаны остальные

задаваемые виды отклонений с указанием разряда точности, например:

Точность СК: остальное – Р3 ГОСТ 30021-93.

industry

industry