Similar presentations:

Технологическое оборудование с ЧПУ

1.

Технологическоеоборудование

с ЧПУ

2.

• Раздел 1. Основныепонятия и определения

3.

• Технологическое оборудование- этооборудование, предназначенное для выполнения

различных технологических операций

(заготовительных, обрабатывающих, отделочных

(финишных), лакокрасочных, термических и т. д.),

необходимых для получения изделия требуемой

точности и качества.

4.

Классификация станков• 1. П о в и д у в ы п о л н я е м ы х р а б о т

• токарные

• сверлильные и расточные

• шлифовальные, полировальные, заточные

• комбинированные (для электро-физико-химической

обработки)

• зубообрабатывающие и резьбообрабатывающие

• фрезерные

• строгальные, долбежные и протяжные

• разрезные

• разные.

5.

Классификация станков• 2. П о с т е п е н и у н и в е р с а л ь н о с т и

• 2.1. Универсальные станки предназначены для обработки

деталей широкой номенклатуры в индивидуальном и

мелкосерийном производствах. (токарные, токарновинторезные, токарно-револьверные, сверлильные,

фрезерные, с ЧПУ).

• 2.2. Специализированные станки используют для

обработки деталей одного наименования, но разных

размеров. Они применяются в серийном и крупносерийном

производствах.

• 2.3. Специальные станки служат для обработки детали

одного наименования и размера; их применяют в

крупносерийном и массовом производствах.

6.

Классификация станков• 3. П о с т е п е н и т о ч н о с т и о б р а б о т к и

• Н — нормальной точности;

• П — повышенной точности;

• В — высокой точности;

• А — особо высокой точности;

• С — особо точные, или мастер-станки.

7.

Классификация станков• 4. По массе

• 4.1. легкие — массой до 1 т,

• 4.2. средние — до 10 т

• 4.3. тяжелые — свыше 10 т.

4.3.1. крупные (до 30 т),

4.3.2. собственно тяжелые (до 100 т)

4.3.3. особо тяжелые (уникальные) (свыше 100т).

8.

Классификация станков• 5. П о с т е п е н и а в т о м а т и з а ц и и

• 5.1. с ручным управлением, где пуск и останов станка,

переключение скоростей и подач, подвод и отвод

инструментов, загрузку станка заготовками и разгрузку

обработанных деталей и другие вспомогательные операции

выполняет рабочий.

• 5.2. полуавтоматы — станок, работающий по

автоматическому циклу: рабочий вручную устанавливает на

станок заготовку и снимает обработанную деталь, после чего

включает станок для повторения цикла.

• 5.3. автоматы, где все рабочие и вспомогательные

движения осуществляются без участия рабочего.

9.

Классификация станков• 6. П о р а с п о л оже н и ю ш п и н д ел я

• 6.1. горизонтальные,

• 6.2. вертикальные

• 6.3. наклонные.

10.

Классификация станков• 7. П о с т е п е н и к о н ц е н т р а ц и и о п е р а ц и й

• 7.1. однопозиционные, где несколько режущих

инструментов одновременно обрабатывают различные

поверхности одной заготовки,

• 7.2. многопозиционные, на которых одновременно

обрабатывают от двух и более заготовок.

3. комбинированные станки, например токарношлифовальные, строгально-фрезерные, строгальношлифовальные.

• Концентрация операции — это возможность

одновременной обработки на станке различных поверхностей

заготовки многими инструментами.

11.

Понятие ЧПУ• Числовым программным управлением станка

называют управление обработкой заготовки на

станке по управляющей программе, в которой

данные заданы в цифровой форме.

• Основой системы ЧПУ является устройство

числового программного управления (УЧПУ),

выдающее управляющие воздействия на

исполнительные органы станка в соответствии с

управляющей программой и информацией о

состоянии управляемого объекта, получаемой с

помощью измерительных систем.

12.

• Управляющая программа (УП) – этосовокупность команд на языке программирования,

соответствующая заданному алгоритму

функционирования станка по обработке

конкретной заготовки.

• Управляющая программа записывается и вводится

в систему ЧПУ с помощью программоносителя, в

качестве которого могут применяться перфолента,

диск и запоминающие устройства разного типа.

Так же УП может составляться оператором

непосредственно на пульте устройства ЧПУ.

13.

Особенности систем ЧПУ• 1. Вся информация (размерная, технологическая,

вспомогательная) вводится в УЧПУ в цифровом виде;

• 2. Технолог-программист переводит задачу

управления в язык программирования;

• 3. Информация УП вводится автоматически, поэтому

она должна быть полностью определена и с помощью

программоносителя введена в память УЧПУ;

• 4. Преобразование данных УП в управляющие

команды и контроль выполнения этих команд

выполняет УЧПУ.

14.

В общем виде процесс подготовки и работы станка сЧПУ – это система «чертеж детали — готовая деталь»

15.

КЛАССИФИКАЦИЯ СИСТЕМ ЧПУ• 1. По технологической задаче управления:

• 1.1. Позиционная система ЧПУ, при которой

перемещение рабочих органов происходит в

заданные точки (траектории перемещения не

задаются). Такую систему используют,

например, при обработке отверстий.

16.

КЛАССИФИКАЦИЯ СИСТЕМ ЧПУ• 1.2. Контурная система ЧПУ, при которой

перемещение рабочих органов происходит по

заданной траектории и с заданной скоростью

для получения необходимого контура

обработки.

• Обработка может производиться одновременно

по двум осям.

• Например, токарная или фрезерная обработка.

17.

КЛАССИФИКАЦИЯ СИСТЕМ ЧПУ• 1.3. Комбинированная система ЧПУ, которая

позволяет проводить управление в обоих

вышеуказанных режимах.

• Такими системами ЧПУ оснащаются

многоцелевые и специализированные

многокоординатные станки с управлением по

четырем и более координатам.

• Например, фрезерная обработка сложного

объемного контура.

18.

КЛАССИФИКАЦИЯ СИСТЕМ ЧПУ• 2. По возможности управления приводом:

• 2.1. Разомкнутые системы ЧПУ – без обратной

связи. Их строят на основе применения силовых

или несиловых шаговых электродвигателей (ШД)

иногда их оснащают гидроусилителями (ГУ).

19.

КЛАССИФИКАЦИЯ СИСТЕМ ЧПУ• 2.2. Замкнутые системы ЧПУ – с обратной

связью. Их строят на основе применения

следящего привода, включающего в себя

регулируемый электродвигатель и систему

обратной связи, основой которой является

измерительный преобразователь (ИП).

• В этих системах кроме прямого потока

информации, определяющего требуемое

положение рабочего органа, имеется еще

обратный поток информации, определяющий

действительное положение рабочего органа.

20.

КЛАССИФИКАЦИЯ СИСТЕМ ЧПУ• 3. По структуре построения:

• 3.1. Аппаратные системы ЧПУ (типа NC —

Numerical Control) – это устройство, алгоритмы

работы которого реализуются схемным путем и

не могут быть изменены после изготовления

устройства.

• Эти устройства ЧПУ (например, Н22, НЗЗ,

Размер-2М и др.) широко применялись ранее

для управления различными типами

отечественных станков.

• В настоящее время эти устройства ЧПУ не

выпускаются.

21.

КЛАССИФИКАЦИЯ СИСТЕМ ЧПУ• 3.2. Программируемые или

микропроцессорные (типа CNC — Computer

Numerical Control) – это устройство, алгоритмы

работы которого реализуются с помощью

программ, вводимых в его память, и могут быть

изменены после изготовления этого устройства.

22.

КЛАССИФИКАЦИЯ СИСТЕМ ЧПУ• Такие системы включают в себя микропроцессор

МП, запоминающее устройство ЗУ, расширитель

арифметических функций РА и контроллеры

внешних устройств КВУn . Обмен информацией

между ее блоками осуществляется по

специальному каналу обмена — системной

магистрали СМ.

23.

• Микропроцессор выполняет следующие функции:• формирование синхронизирующих и управляющих

сигналов для всех компонентов системы;

• выборку данных из памяти системы;

• декодирование команд, арифметические, логические и

другие операции, закодированные в команды;

• управление передачей данных между регистрами

микропроцессора, а также запоминающего и внешних

устройств;

• обработку сигналов от внешних устройств.

24.

• Расширитель арифметических функций необходим дляповышения производительности микропроцессорной

системы.

• Контроллер внешнего устройства включает в себя схемы

сопряжения внешнего устройства с системной магистралью

(интерфейс) и схемы преобразования входных и выходных

данных внешнего устройства.

• Названные устройства связаны между собой:

- магистралями для передачи адресов МА,

- магистралями для передачи данных МД,

- магистралями для передачи управляющей информации МУ.

25.

• Раздел 2. СИСТЕМЫКООРДИНАТ

СТАНКОВ С ЧПУ,

КОДИРОВАНИЕ И

ЗАПИСЬ

ИНФОРМАЦИИ УП

26.

• Обработка заготовок на станке с ЧПУпроизводится автоматически в соответствии с

заранее составленной УП.

• Для получения требуемых размеров на

заготовке ее положение в рабочей зоне станка

должно быть строго закоординировано.

• Был разработан международный стандарт

ИСО 841–74, который устанавливает

обозначения осей координат и направлений

движений рабочих органов станков с ЧПУ (в

нашей стране ГОСТ 23597–79).

27.

ИСО 841–74 (ГОСТ 23597–79)• По этому стандарту в станках с ЧПУ может

быть:

• три линейных координаты (X, Y, Z)

• три круговых (A, B, C) (рис. 2.11).

• При этом используются системы координат

двух видов:

• прямоугольная

• полярная.

28.

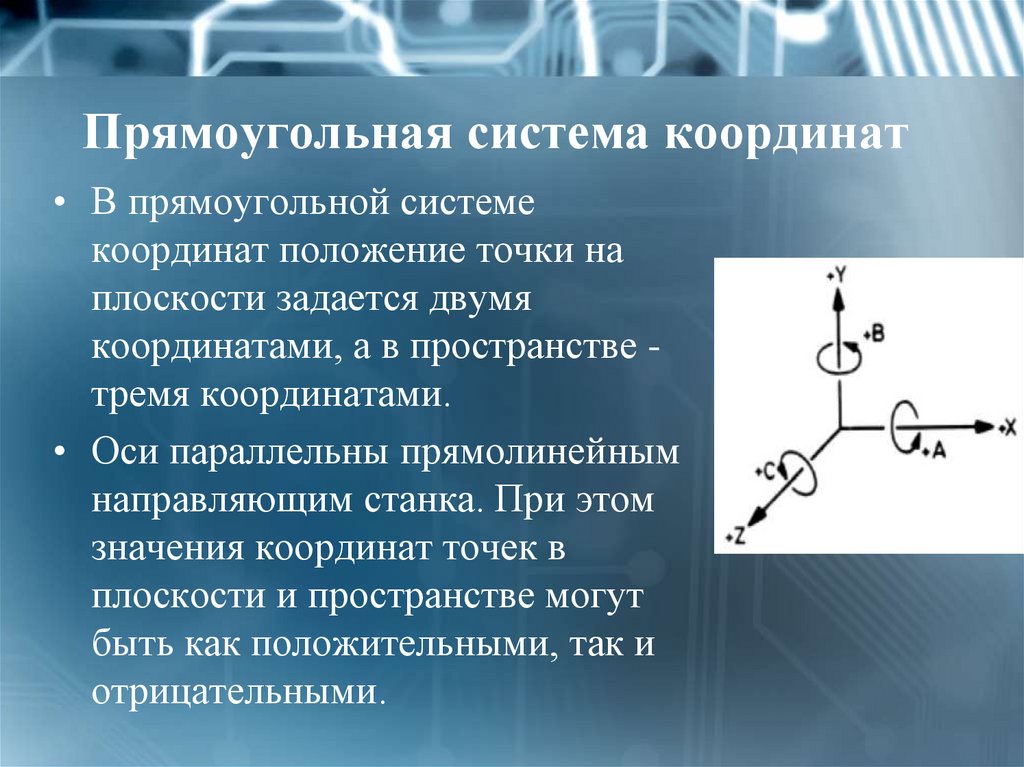

Прямоугольная система координат• В прямоугольной системе

координат положение точки на

плоскости задается двумя

координатами, а в пространстве тремя координатами.

• Оси параллельны прямолинейным

направляющим станка. При этом

значения координат точек в

плоскости и пространстве могут

быть как положительными, так и

отрицательными.

29.

Признаки прямоугольной системыкоординат:

• координатные оси располагаются взаимно

перпендикулярно,

• оси имеют общую точку пересечения (начало

отсчета координат),

• оси имеют одинаковый геометрический масштаб,

• за основу принимается перемещение инструмента

неподвижной заготовки,

• положительное направление движения

соответствует направлению отвода инструмента

от заготовки (см.рис. ниже).

30.

Прямоугольная система координат31.

Ось Z• Ось Z определяется по отношению к шпинделю

главного движения.

• Движение по оси Z в положительном направлений

должно соответствовать направлению отвода

инструмента от заготовки.

32.

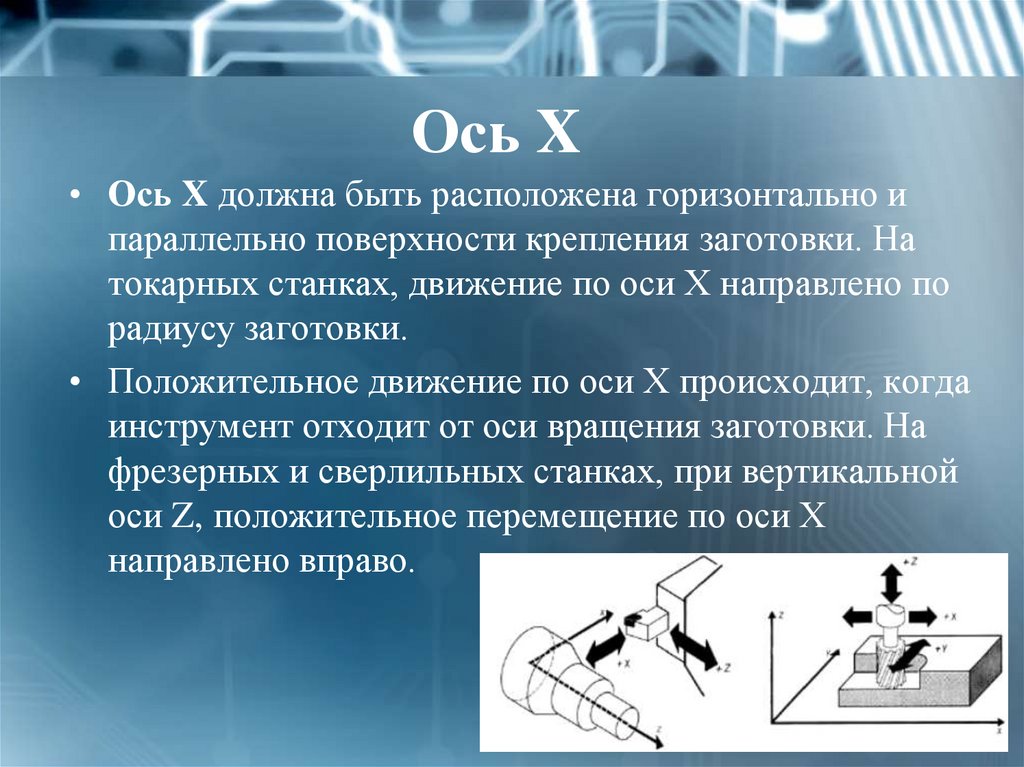

Ось X• Ось X должна быть расположена горизонтально и

параллельно поверхности крепления заготовки. На

токарных станках, движение по оси X направлено по

радиусу заготовки.

• Положительное движение по оси X происходит, когда

инструмент отходит от оси вращения заготовки. На

фрезерных и сверлильных станках, при вертикальной

оси Z, положительное перемещение по оси X

направлено вправо.

33.

Ось Y• Положительное направление движения по

оси Y следует выбирать так, чтобы ось Y

вместе с осями Z и X образовывала правую

прямоугольную систему координат

34.

• В современной механообработке часто возникаетнеобходимость в изготовлении сложных

поверхностей, когда недостаточно перемещений

рабочих органов только по трем осям координат.

• В этом случае используют пространственную

прямоугольную систему координат с

дополнительными круговыми осями координат,

которые располагаются вокруг основных линейных

осей X, Y и Z.

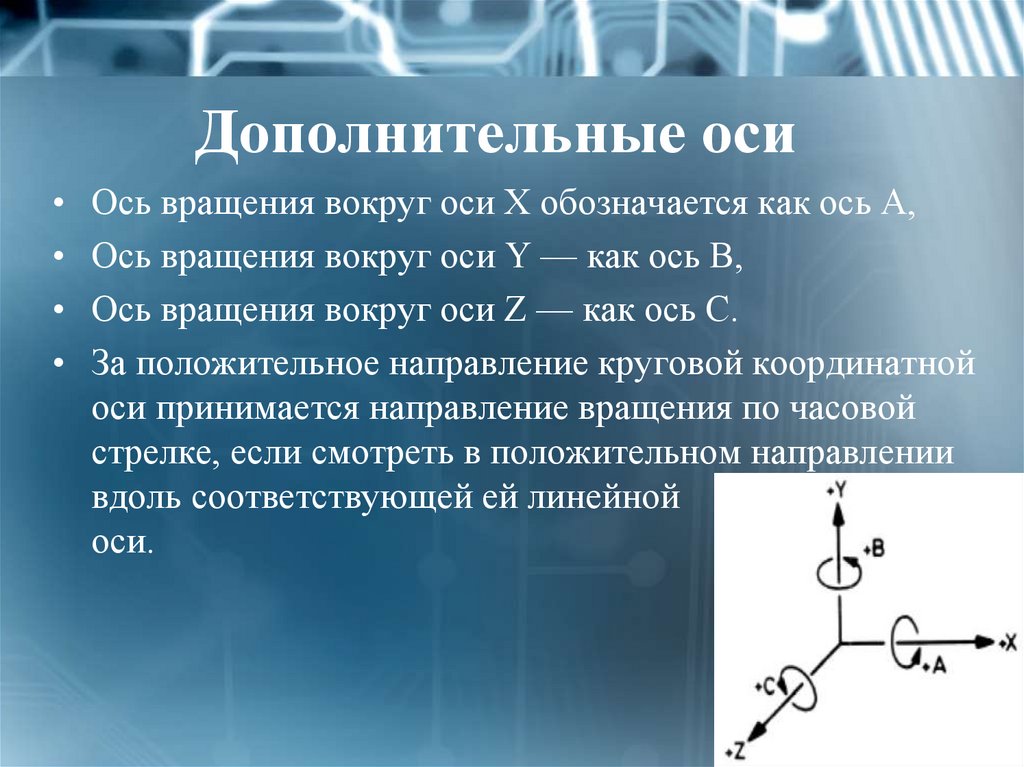

• Ось вращения вокруг оси X обозначается как ось А,

• ось вращения вокруг оси Y — как ось B,

• ось вращения вокруг оси Z — как ось С.

35.

Дополнительные оси• Ось вращения вокруг оси X обозначается как ось А,

• Ось вращения вокруг оси Y — как ось B,

• Ось вращения вокруг оси Z — как ось С.

• За положительное направление круговой координатной

оси принимается направление вращения по часовой

стрелке, если смотреть в положительном направлении

вдоль соответствующей ей линейной

оси.

36.

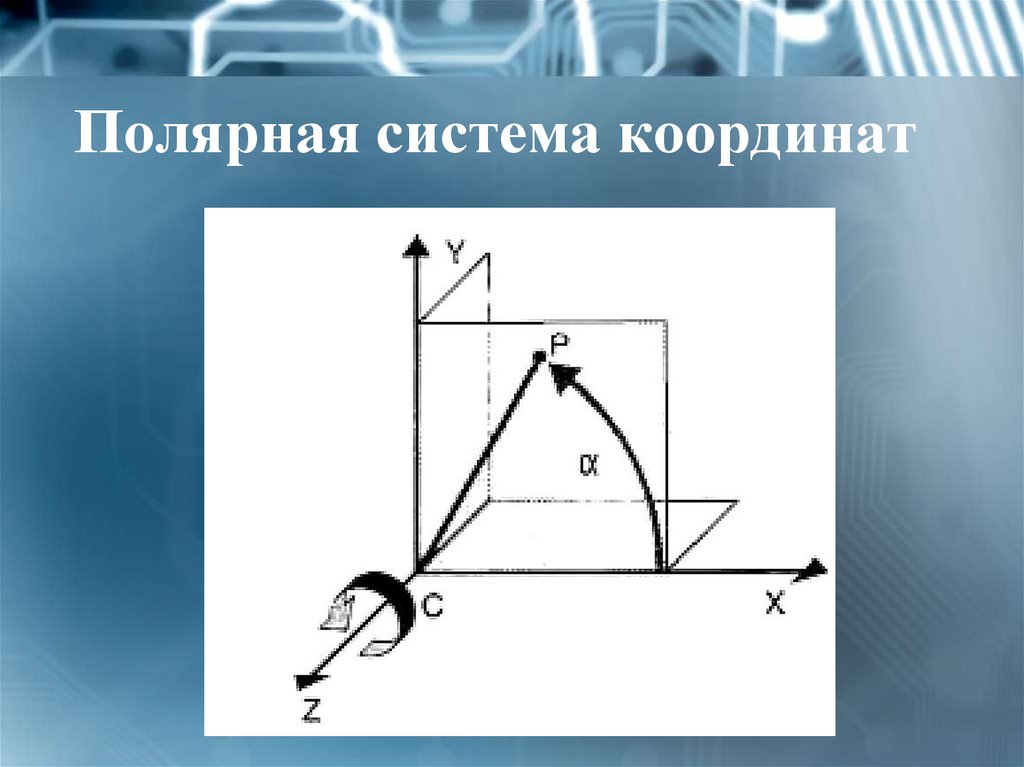

Полярная система координат• В полярной системе координат положение

точки Р на плоскости XY определяется

расстоянием (радиусом) R от точки до

начала координат и углом α между

определенной осью координат и радиусом,

проведенным в точку из начала координат

(см. рис. ниже).

• В полярной системе координат на

плоскости XY угол α указывается от оси X.

37.

Полярная система координат38.

• Система координат детали задается технологомпрограммистом при разработке технологическогопроцесса и составлении УП.

• Исходная точка, от которой система ЧПУ

отсчитывает перемещения, называется нулевой

точкой детали.

• Нулевая точка детали не имеет постоянных

координат и каждый раз назначается заново – в

зависимости от конфигурации детали, технологии

обработки и удобства наладки станка.

39.

• Раздел 3.ОСОБЕННОСТИ

КОМПОНОВКИ И

КОНСТРУКЦИИ

СТАНКОВ С ЧПУ

40.

• Компоновку станка с ЧПУ можно определить каксистему расположения его узлов и направляющих.

• Компоновка станка обеспечивает выполнение всех

формообразующих и вспомогательных движений и

имеет блочную структуру, состоящую из одного

стационарного и нескольких подвижных блоков,

разделенных линейными или круговыми

направляющими.

41.

Например:• Компоновка станка влияет на его точность через:

• упругие деформации базовых деталей и узлов в

зависимости от их массы, размеров, конструктивной

формы, взаимного расположения, вылетов подвижных

деталей и узлов и изменения этих вылетов;

• износ направляющих, зависящий от схемы расположения,

размеров и типов направляющих, расположения

нагружаемых элементов относительно рабочей зоны

станка;

• температурные деформации деталей и узлов станка, что

приводит к относительному линейному смещению узлов

станка, несущих заготовку и режущий инструмент, а также

к их угловым поворотам.

42.

• От компоновки зависят:• динамическая жесткость упругой

механической системы станка,

• запас устойчивости,

• уровень частот собственных колебаний,

• характер этих колебаний

• и др.

43.

Основные элементы компоновки• станины,

• стойки,

• колонны,

• и другие корпусные детали.

• От их компоновки и конструкции зависят

точность, жесткость, металлоемкость и другие

характеристики станка.

• Поэтому для станков с ЧПУ их делают

сварными из толстолистовой стали с большим

количеством ребер.

44.

Достоинства сварных корпусныхдеталей:

• исключается риск получения брака в тяжелых

отливках,

• снизить трудоемкость механической обработки за

счет уменьшения припусков на сварные детали,

• увеличить жесткость сварных корпусных деталей

благодаря применению профилей жесткого

сечения,

• упрощается форма самой детали и ее элементов.

45.

Материал станины• Прокатная сталь применяется в

мелкосерийном и единичном производстве для

изготовления сварных станин

• Чугун применяют в серийном производстве для

изготовления литых станин

• Железобетон – для станин тяжелых станков

• Синтегран (крошка гранита и полимерного

(эпоксидного) связующего компонента) – для

особо жестких и тяжело нагруженных станков

46.

Варианты компоновок станинГоризонтальная станина:

1, 2 – суппорты

3 – станина

Вертикальная станина:

1, 2 – суппорты

3 – станина

47.

Варианты компоновок станинДвухсторонняя наклонная

станина:

Наклонная станина с

параллельным

расположением суппортов:

48.

• В настоящее время получает широкоеприменение модульный принцип построения

и изготовления станков с ЧПУ и станочных

систем.

• Модуль – это конструктивно и функционально

законченная единица, являющаяся составной

частью станка с ЧПУ и станочной системы.

49.

• При применении модульного принципаконструктор выбирает нужные ему готовые узлы

и механизмы из каталогов и проектирует

самостоятельно общую компоновку и базовые

узлы станка: станину, колонну, корпуса

шпиндельной бабки, суппортов и другие

корпусные детали.

• Это похоже на детскую игру «Лего».

• При этом конструктор выбирает модули тех фирм,

которые он считает нужными сам или которые его

попросит заказчик станка.

50.

51.

Варианты компоновок52.

Варианты компоновок53.

Варианты компоновок54.

Варианты компоновок55.

ПРИВОД ГЛАВНОГО ДВИЖЕНИЯ• Привод главного движения обеспечивает:

• в токарных станках с ЧПУ – вращение заготовки

• на фрезерных, многоцелевых и шлифовальных

станках с ЧПУ – вращение режущего инструмента

• в строгальных, долбежных и протяжных

станках – возвратно-поступательное перемещение

режущего инструмента.

56.

Привод главного движения долженобеспечивать:

1. Заданный диапазон частот вращения шпинделя.

Например, для токарных станков с ЧПУ это 4000-8000

об/мин, а для фрезерных и многоцелевых станков –

8000-18 000 об/мин.

2. Для токарных станков с ЧПУ — поворот

шпинделя

3. Для многоцелевых станков – ориентацию

положения шпинделя для смены инструмента;

4. Необходимые мощность P и крутящий момент

Мкр

57.

Привод главного движения долженобеспечивать:

5. Включение, выключение, торможение и

реверсирование вращения шпинделя.

6. Надежность привода в процессе эксплуатации.

7. Высокий КПД привода.

8. Ограничение уровня шума в допустимых пределах.

9. Рациональные габариты, минимально возможные

материалоемкость и стоимость привода.

10. Широкое применение унифицированных и

стандартизованных элементов привода.

58.

Схемы построения приводовглавного движения в станках с ЧПУ

59.

Схемы построения приводовглавного движения в станках с ЧПУ

• Вращение от регулируемого электродвигателя (РМ) на

шпиндельную бабку (ШБ) может передаваться через

муфту (рис. а) или через клиноременную передачу

(рис. б, в).

• При этом коробка скоростей (КС) может быть встроена

в шпиндельную бабку (рис. б, в) или выполняться

отдельно от шпинделя (Ш) (рис. в).

60.

Схемы построения приводовглавного движения в станках с ЧПУ

• В настоящее время в некоторых станках с ЧПУ

применяют привод в виде мотора-шпинделя (рис. г),

когда на шпиндель устанавливается ротор встроенного

электродвигателя.

61.

Шпиндельные узлы• Конечным звеном привода главного движения

является шпиндельный узел и, в частности, сам

шпиндель станка.

• Шпиндельный узел (ШУ) должен обеспечивать:

- восприятие сил резания и сил от веса заготовки при

статических, динамических и термических смещениях;

- возможность изменения в широких пределах частот

вращения шпинделя;

- зажим-разжим заготовки (на токарных станках) или

оправки с инструментом (на фрезерных и

многоцелевых станках).

62.

Критерии работоспособности ШУ• Нагрузочная способность ШУ определяется

допустимым крутящим моментом и мощностью на

шпинделе и зависит от нагрузочной способности опор

шпинделя и силовых возможностей привода.

• Точность ШУ оценивается радиальным, осевым и

торцовым биением шпинделя.

• Быстроходность оценивается по произведению

nшп ⋅ d (мм/мин),

где nшп — частота вращения шпинделя (об/мин),

d — диаметр под шейку переднего подшипника (мм).

63.

Критерии работоспособности ШУ• Статическая жесткость определяется по

радиальному и осевому смещениям конца шпинделя

под действием прилагаемых к шпинделю сил. При

этом суммарное смещение складывается из

собственной деформации шпинделя и деформации его

опор.

• Жесткость и нагрузочную способность

обеспечивают, применяя в качестве опор шпинделей

новые подшипники качения.

• Таким образом, многие характеристики ШУ зависят

от правильного выбора опор шпинделя.

64.

Основные виды опор шпинделей:а - подшипник качения;

б - гидродинамический

подшипник

скольжения;

в - гидростатический

подшипник

скольжения;

г - подшипник с

газовой смазкой;

д - активный

магнитный подшипник

65.

Привод подачи• Привод подачи осуществляет перемещения рабочих

органов станка, несущих режущий инструмент или

обрабатываемую заготовку.

• Требования к приводам подач:

• обеспечивать заданные скорости перемещения на рабочих и

холостых ходах,

• обеспечивать необходимую тяговую силу в приводе для

преодоления сил резания и перемещения рабочего органа

станка при обработке заготовки,

• иметь высокую жесткость,

• в механизмах привода подачи должны быть исключены

зазоры и обеспечены минимальные силы трения;

66.

Структурные схемы построенияприводов подач:

А)

Рис. а — электродвигатель передает вращение

непосредственно на ходовой винт;

67.

Структурные схемы построенияприводов подач:

Б)

Рис. б – электродвигатель передает вращение через

зубчатую ременную передачу

68.

• В приводах подач вращательное движениеэлектродвигателя преобразуется в поступательное

перемещение рабочего органа обычно с помощью

передачи ходовой винт– гайка.

Конструкция ШВП с

каналом возврата

шариков в одном

витке резьбы в виде

вкладыша.

69.

СИСТЕМЫ АВТОМАТИЧЕСКОЙСМЕНЫ РЕЖУЩИХ ИНСТРУМЕНТОВ

• Обработка заготовок на станках с ЧПУ

производится, как правило, последовательно

несколькими режущими инструментами.

• Это требует наличия на станке комплекта режущего

инструмента, установленного в револьверной

головке (для токарных станков с ЧПУ) или в

инструментальном магазине (для многоцелевых

станков).

70.

• Последовательный выбор в процессе обработкизаготовки нужного инструмента в

инструментальном магазине станка, его

автоматическая установка и закрепление на рабочем

органе станка, последующий возврат инструмента в

магазин осуществляются системой автоматической

смены инструмента (АСИ).

71.

Требования к системам автоматическойсмены инструментов :

• достаточная вместимость накопителя инструментов;

• надежная идентификация инструментов в магазине;

• минимальные затраты времени на смену

инструментов;

• надежный захват при автоматической смене;

• точное позиционирование оправок и державок с

инструментами при их установке на рабочие органы

станка;

• предохранение посадочных поверхностей от

загрязнения;

72.

Классификация системавтоматической смены инструмента

73.

Конструкции револьверных головок:а — звездообразная; б — барабанная фирмы Duplomati (Италия)

74.

Варианты исполненияинструментальных магазинов:

а - с горизонтальной осью

вращения;

б - с вертикальной осью

вращения;

в — звездообразного типа с

вертикальной осью

вращения;

г - конусообразные с

вертикальной осью

вращения;

д — конусообразные с

наклонной осью вращения;

е — цепные;

ж — линейные.

75.

Магазины для хранения и сменымногошпиндельных головок:

а — поворотная головка;

б — с двумя восьмипозиционными

поворотными магазинами головок

industry

industry