Similar presentations:

Пластичные (консистентные) смазки. Лекция №3

1.

Лекция № 3ПЛАСТИЧНЫЕ (консистентные)

СМАЗКИ

Вопрос 1

Назначение и область применения

пластичных(консистентных)смазок

2.

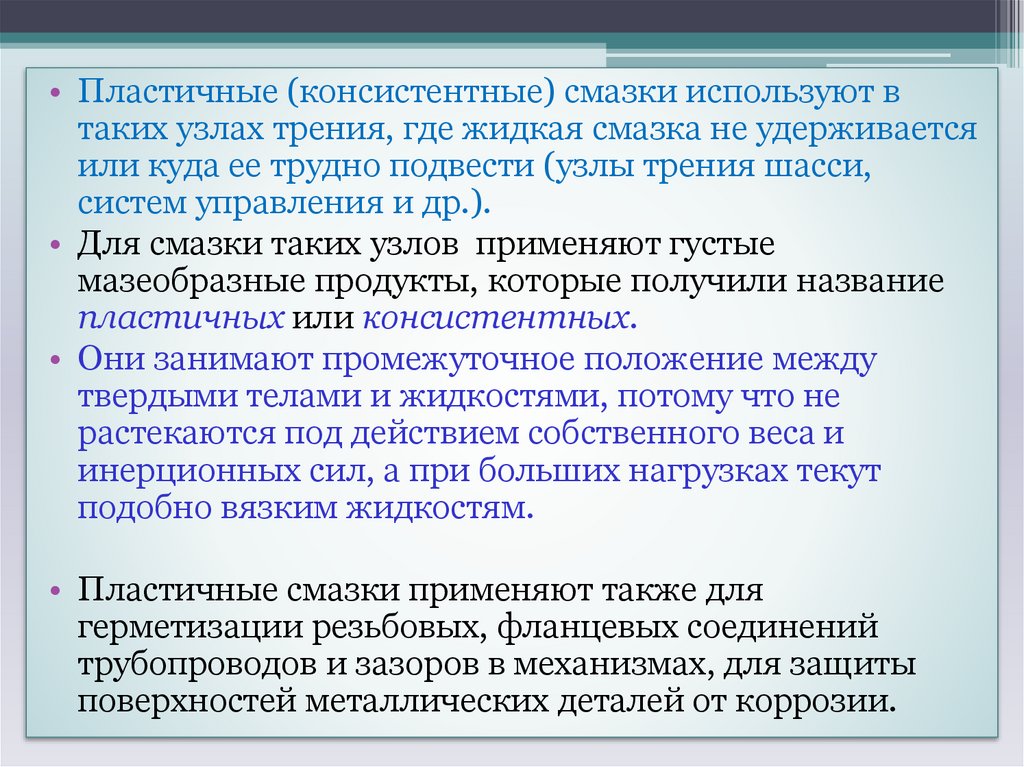

• Пластичные (консистентные) смазки используют втаких узлах трения, где жидкая смазка не удерживается

или куда ее трудно подвести (узлы трения шасси,

систем управления и др.).

• Для смазки таких узлов применяют густые

мазеобразные продукты, которые получили название

пластичных или консистентных.

• Они занимают промежуточное положение между

твердыми телами и жидкостями, потому что не

растекаются под действием собственного веса и

инерционных сил, а при больших нагрузках текут

подобно вязким жидкостям.

• Пластичные смазки применяют также для

герметизации резьбовых, фланцевых соединений

трубопроводов и зазоров в механизмах, для защиты

поверхностей металлических деталей от коррозии.

3.

4.

Вопрос 2Состав и структура пластичных смазок

5.

• Пластичные смазки представляют собойколлоидные системы

• Состоят пластичные смазки из двух фаз: жидкой и

твердой.

• Твердая фаза – структурный каркас,

образованный твердыми частицами загустителя

(дисперсная фаза)

• Жидкая фаза – минеральное масло или

синтетическая жидкость, включенная в ячейки

каркаса (дисперсионная среда).

Жидкое масло удерживается в ячейках

структурного каркаса, главным образом, под

действием капиллярных сил.

6.

Механические и эксплуатационные свойства смазокво многом определяются характером и строением

структурного каркаса. Способность каркаса упруго

деформироваться без разрушения при малых

нагрузках придает смазке пластичность.

7.

8.

• В качестве загустителя применяют:- мыла (соли высших жирных кислот) -натриевые,

кальциевые, алюминиевые, цинковые литиевые,

бариевые и т.д.

- твердые углеводороды – парафины и церезины.

- неорганические загустители - силикагель, графит,

двусернистый молибден, силикаты, сажа, слюда,

бентонитовые глины и т.п.

- органические вещества - фталоцианиновые

соединения, полимочевина (полиуретан),

фторуглеродные полимеры, синтетические гели и т.д.

Помимо основы и загустителя в составе многих пластичных

смазок содержится:

9.

• Стабилизаторы, повышающие коллоиднуюстабильность.

Концентрируясь на границе твердой и жидкой

фазы, стабилизатор препятствует уплотнению

пористой структуры смазки и выделению

жидкого масла.

Роль стабилизатора могут выполнять вода (чаще

всего), жирные кислоты, высокомолекулярные

спирты, глицерин и некоторые другие ПАВ.

• Присадки вводят для придания смазке

определенных свойств в зависимости от

назначения.

Присадки могут иметь антиокислительные,

антикоррозионные, противозадирные свойства,

улучшать механические характеристики и т.п.

10.

11.

Производство пластичных смазок12.

13.

Вопрос 3Основные свойства пластичных смазок

• Число пенетрации – глубина погружения

стандартного конуса (весом 150 г.) пенетрометра в

испытуемый образец смазки за 5 секунд. Выражают

число пенетрации в десятых долях миллиметра

или градусах (1мм = 10о).

• Число пенетрации характеризует густоту

(консистенцию) смазок, которая в какой-то мере

отражает структурно-механические свойства

смазок. Чем мягче смазка, тем больше число

пенетрации.

• Числа пенетрации пластичных смазок определяют

при помощи пенетрометра при температуре +25˚С,

-15˚С, -60˚С.

14.

Современный пенетрометр15.

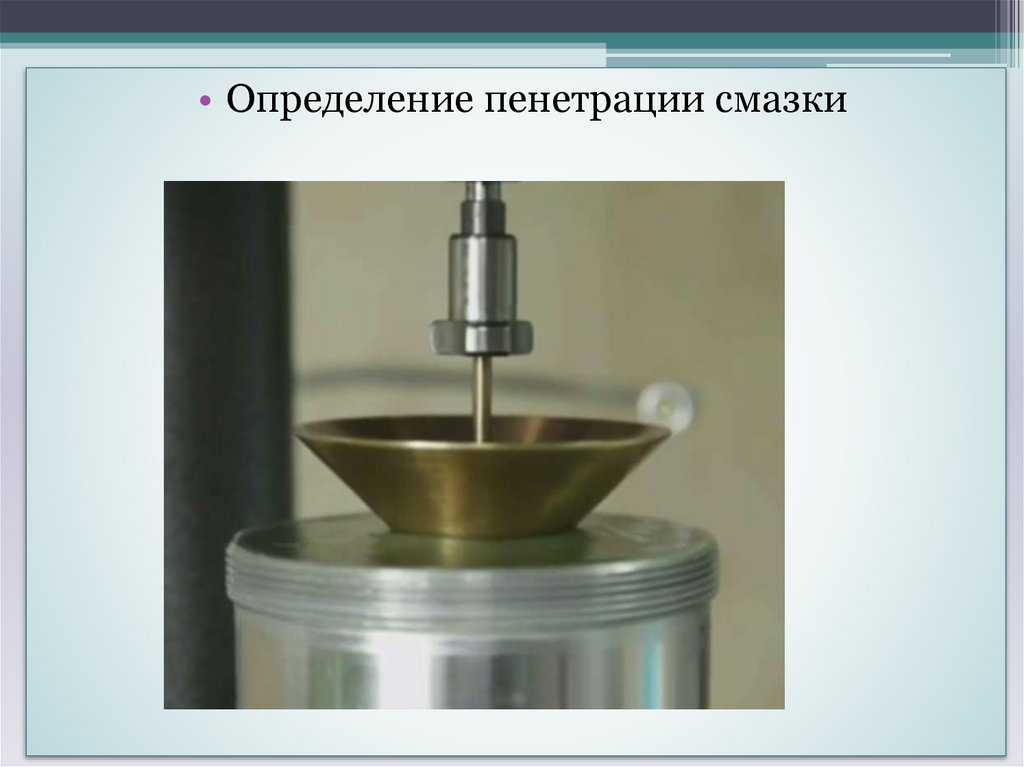

• Определение пенетрации смазки16.

• Температура каплепадения – температура,при которой из смазки, нагреваемой в специальном

приборе (прибор Убеллоде) , выпадает первая капля

расплавившейся смазки.

• Температура каплепадения позволяет приближенно

судить о верхней температурной границе применения

смазки. Пластичные смазки применяют при

температуре не менее чем на 10…20 С ниже их

температуры каплепадения, чтобы избежать вытекания

смазки из узла трения. Наиболее теплостойкие смазки

не имеют температуры каплепадения. Их загустители –

твердые материалы, измельченные до размеров

коллоидных частиц.

17.

Прибор Убеллоде18.

• Стабильность пластичных смазок – их способностьсохранять заданные физико-химические свойства при

воздействии внешних факторов – длительного

хранения, изменений температуры, механических

воздействий и пр.

• Коллоидная стабильность – способность смазки

сопротивляться выделению из нее жидкой фазы при

хранении и эксплуатации. Нарушение коллоидной

стабильности определяется величиной синерезиса –

явления, заключающегося в отделении жидкой фазы

коллоидной системы от загустителя .

• Коллоидную стабильность смазки определяют на

приборе КСА (Климова, Синицына, Алеевой) и других.

• Коллоидная стабильность выражается в процентах к

массе смазки и указывается в паспорте на смазку

19.

Прибор для определения коллоидной стабильности1 – штатив; 2 – стальная шайба; 3 – чашечка дл смазки;

4 – поршень; 5 – металлический шарик d=8мм; 6 – шток;

7 - груз

20.

Вопрос 4Классификация пластичных смазок

Пластичные смазки классифицируют:

По назначению:

• а) антифрикционные (уменьшающие трение и износ в различных узлах

трения);

• б) уплотнительные (герметизирующие резьбовые, фланцевые и другие

соединения);

• в) защитные (предохраняющие металлические детали от коррозии).

По типу загустителя:

• а) мыльные (соли жирных кислот) (натриевые, литиевые, кальциевые,

цинковые, бариевые, алюминиевые, свинцовые и комплексные мыла);

• б) углеводородные (парафин, церезин);

• в) неорганические (силикагель, силикаты, сульфиды, сажа, графит, слюда

и т.п.);

• г) органические (фталоцианиновые соединения, фторуглеродные

полимеры и т.п.).

По тугоплавкости:

• а) тугоплавкие (температура каплепадения выше 100 С);

• б) среднеплавкие (температура каплепадения 65…100 С);

• в) низкоплавкие (температура каплепадения ниже 65 С).

21.

Вопросы для самоконтроля• Поясните область применения пластичных

смазок

• Перечислите основные компоненты

пластичных смазок

• Назовите основные свойства пластичных

смазок

• Приведите классификацию смазок по

назначению

22.

• Задание на самоподготовку:• Пособие «Авиационные ГСМ и

специальные жидкости» стр. 75-81

23.

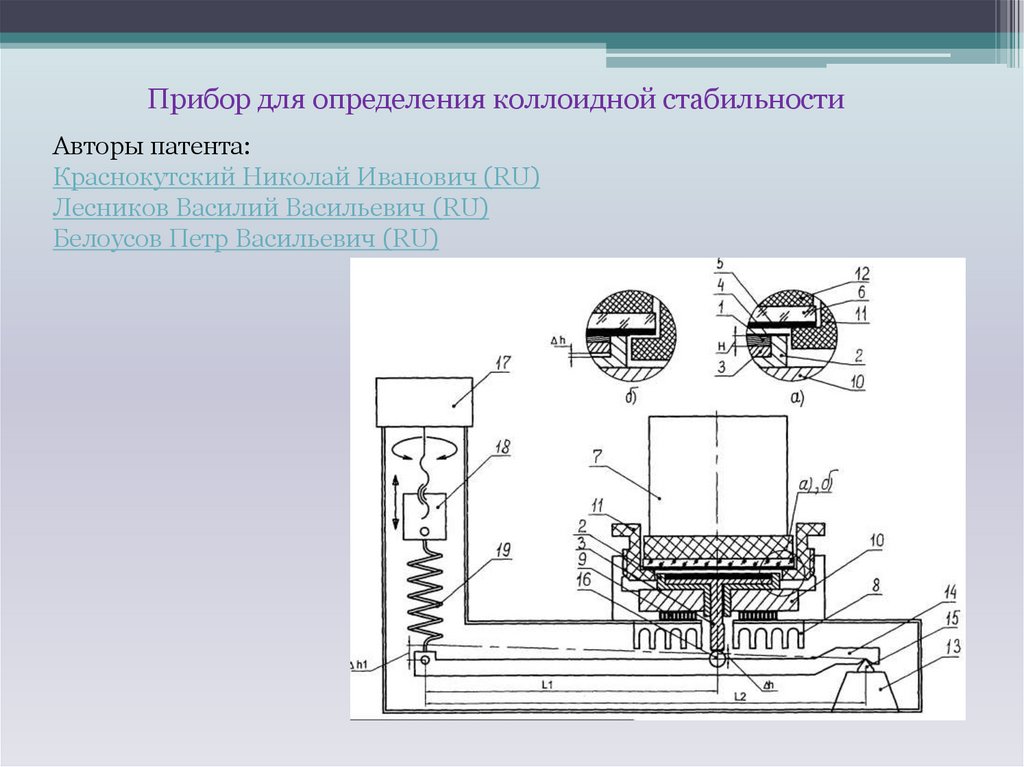

Прибор для определения коллоидной стабильностиАвторы патента:

Краснокутский Николай Иванович (RU)

Лесников Василий Васильевич (RU)

Белоусов Петр Васильевич (RU)

24.

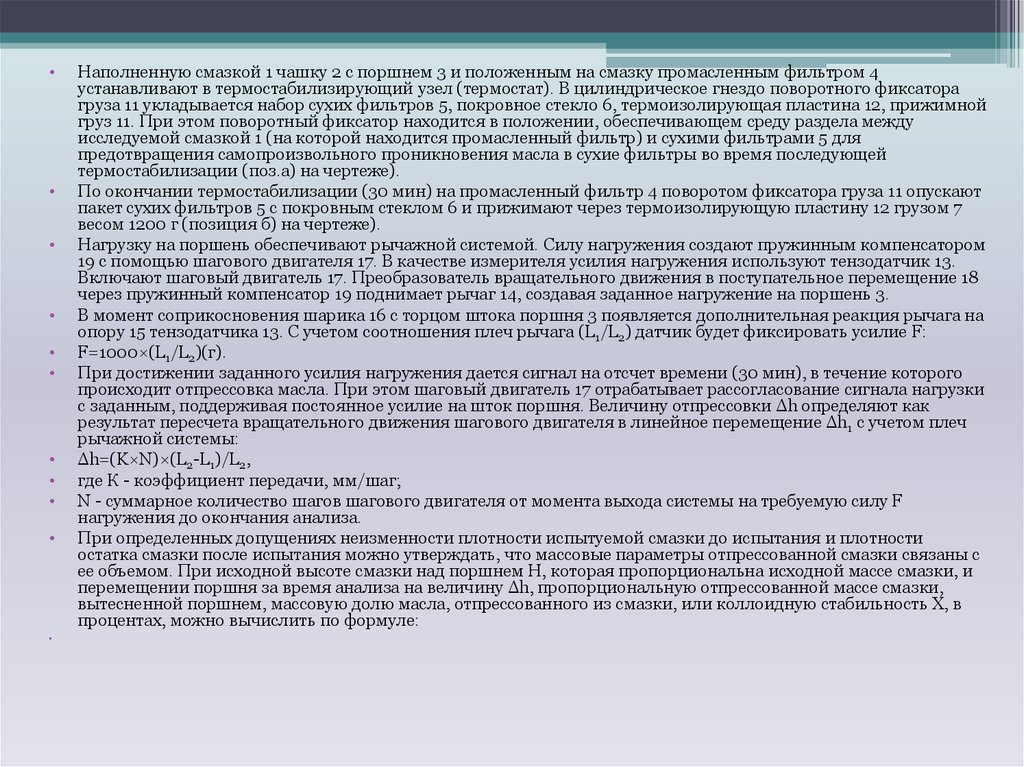

Наполненную смазкой 1 чашку 2 с поршнем 3 и положенным на смазку промасленным фильтром 4

устанавливают в термостабилизирующий узел (термостат). В цилиндрическое гнездо поворотного фиксатора

груза 11 укладывается набор сухих фильтров 5, покровное стекло 6, термоизолирующая пластина 12, прижимной

груз 11. При этом поворотный фиксатор находится в положении, обеспечивающем среду раздела между

исследуемой смазкой 1 (на которой находится промасленный фильтр) и сухими фильтрами 5 для

предотвращения самопроизвольного проникновения масла в сухие фильтры во время последующей

термостабилизации (поз.а) на чертеже).

По окончании термостабилизации (30 мин) на промасленный фильтр 4 поворотом фиксатора груза 11 опускают

пакет сухих фильтров 5 с покровным стеклом 6 и прижимают через термоизолирующую пластину 12 грузом 7

весом 1200 г (позиция б) на чертеже).

Нагрузку на поршень обеспечивают рычажной системой. Силу нагружения создают пружинным компенсатором

19 с помощью шагового двигателя 17. В качестве измерителя усилия нагружения используют тензодатчик 13.

Включают шаговый двигатель 17. Преобразователь вращательного движения в поступательное перемещение 18

через пружинный компенсатор 19 поднимает рычаг 14, создавая заданное нагружение на поршень 3.

В момент соприкосновения шарика 16 с торцом штока поршня 3 появляется дополнительная реакция рычага на

опору 15 тензодатчика 13. С учетом соотношения плеч рычага (L1/L2) датчик будет фиксировать усилие F:

F=1000×(L1/L2)(г).

При достижении заданного усилия нагружения дается сигнал на отсчет времени (30 мин), в течение которого

происходит отпрессовка масла. При этом шаговый двигатель 17 отрабатывает рассогласование сигнала нагрузки

с заданным, поддерживая постоянное усилие на шток поршня. Величину отпрессовки Δh определяют как

результат пересчета вращательного движения шагового двигателя в линейное перемещение Δh1 с учетом плеч

рычажной системы:

Δh=(K×N)×(L2-L1)/L2,

где К - коэффициент передачи, мм/шаг;

N - суммарное количество шагов шагового двигателя от момента выхода системы на требуемую силу F

нагружения до окончания анализа.

При определенных допущениях неизменности плотности испытуемой смазки до испытания и плотности

остатка смазки после испытания можно утверждать, что массовые параметры отпрессованной смазки связаны с

ее объемом. При исходной высоте смазки над поршнем Н, которая пропорциональна исходной массе смазки, и

перемещении поршня за время анализа на величину Δh, пропорциональную отпрессованной массе смазки,

вытесненной поршнем, массовую долю масла, отпрессованного из смазки, или коллоидную стабильность X, в

процентах, можно вычислить по формуле:

chemistry

chemistry