Similar presentations:

Неразрушающие методы испытаний. Тема 4

1.

Тема 4. Неразрушающие методы испытаний2.

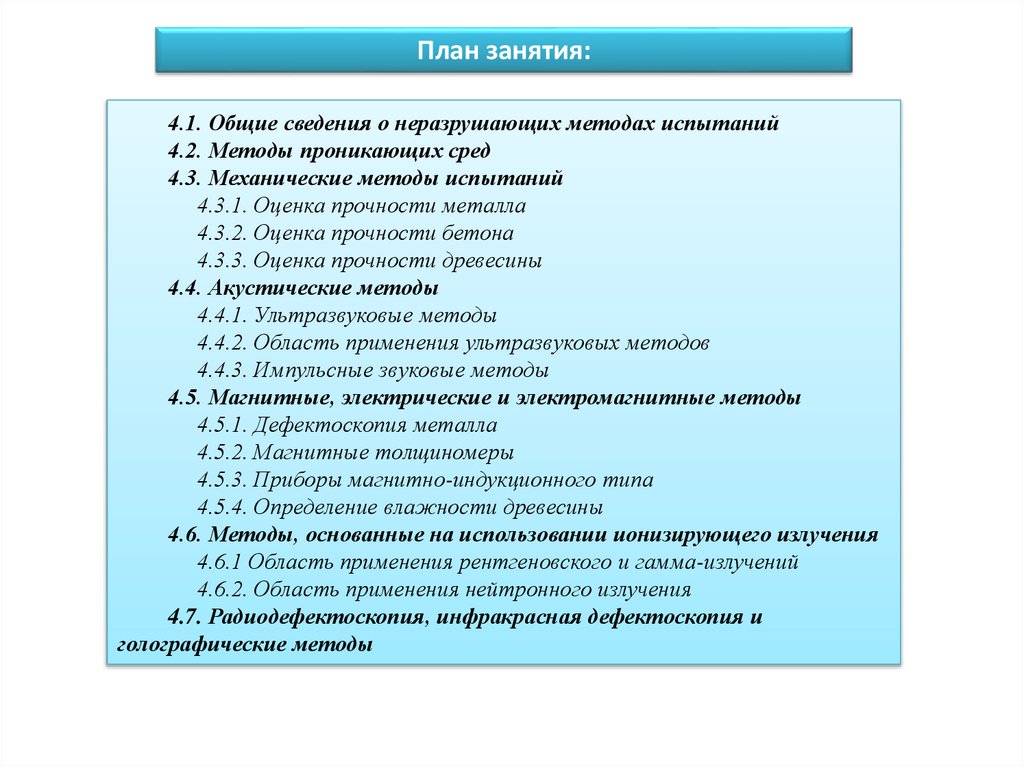

План занятия:4.1. Общие сведения о неразрушающих методах испытаний

4.2. Методы проникающих сред

4.3. Механические методы испытаний

4.3.1. Оценка прочности металла

4.3.2. Оценка прочности бетона

4.3.3. Оценка прочности древесины

4.4. Акустические методы

4.4.1. Ультразвуковые методы

4.4.2. Область применения ультразвуковых методов

4.4.3. Импульсные звуковые методы

4.5. Магнитные, электрические и электромагнитные методы

4.5.1. Дефектоскопия металла

4.5.2. Магнитные толщиномеры

4.5.3. Приборы магнитно-индукционного типа

4.5.4. Определение влажности древесины

4.6. Методы, основанные на использовании ионизирующего излучения

4.6.1 Область применения рентгеновского и гамма-излучений

4.6.2. Область применения нейтронного излучения

4.7. Радиодефектоскопия, инфракрасная дефектоскопия и

голографические методы

3.

По физическим принципам неразрушающихисследований различают следующие основные методы:

1. при помощи проникающих сред (жидких, газообразных и

др.)

2. механические методы испытаний;

3. акустические (ультразвуковые и более низких частот);

4. магнитные, электромагнитные и электрические;

5. при помощи ионизирующих излучений (рентгеновские,

радиоизотопные и др.);

6. радиодефектоскопия и инфракрасная дефектоскопия.

4.

4.2. Методы проникающих средИспытания водой

Проба керосином

Проба сжатым воздухом

Проба вакуумом

Проверка плотности

соединений химическими

реагентами

5.

4.3. Механические методы испытанийОценка прочности металла прибором Польди

Рис. 4.1. Схем прибора Польди:

1 - исследуемый материал;

2 - стальной шарик;

3 - эталонный брусок;

4 - ударный стержень;

5 - обойма прибора.

Рис.4.2. Отпечатки, получаемые

с помощью прибора Польди:

1 - исследуемый материал;

2 - стальной шарик;

3 - эталонный брусок

6.

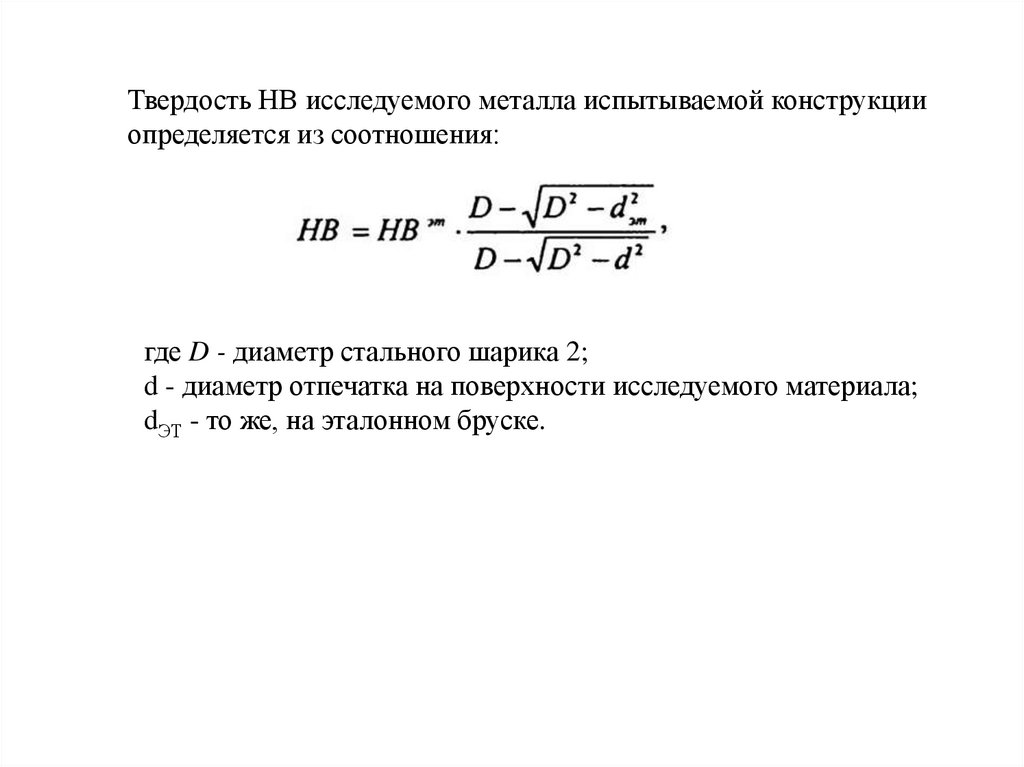

Твердость НВ исследуемого металла испытываемой конструкцииопределяется из соотношения:

где D - диаметр стального шарика 2;

d - диаметр отпечатка на поверхности исследуемого материала;

dЭТ - то же, на эталонном бруске.

7.

Область применения прибора Польди:для ускоренной проверки однородности материала в различных элементах

освидетельствуемых конструкций;

при отбраковке (проверке марок металла) поступающих за-готовок.

8.

Оценка прочности бетонаНедостатки косвенной оценки прочности:

1) большой разброс результатов испытаний на

"твердость", обусловленный неоднородностью

структуры бетона;

2) возможная карбонизация поверхностного слоя,

повышающая показатели твердости, или увлажнение

поверхности, снижающее эти показатели;

3) возможность расхождения прочностных

характеристик на поверхности и в глубине массивных

блоков.

9.

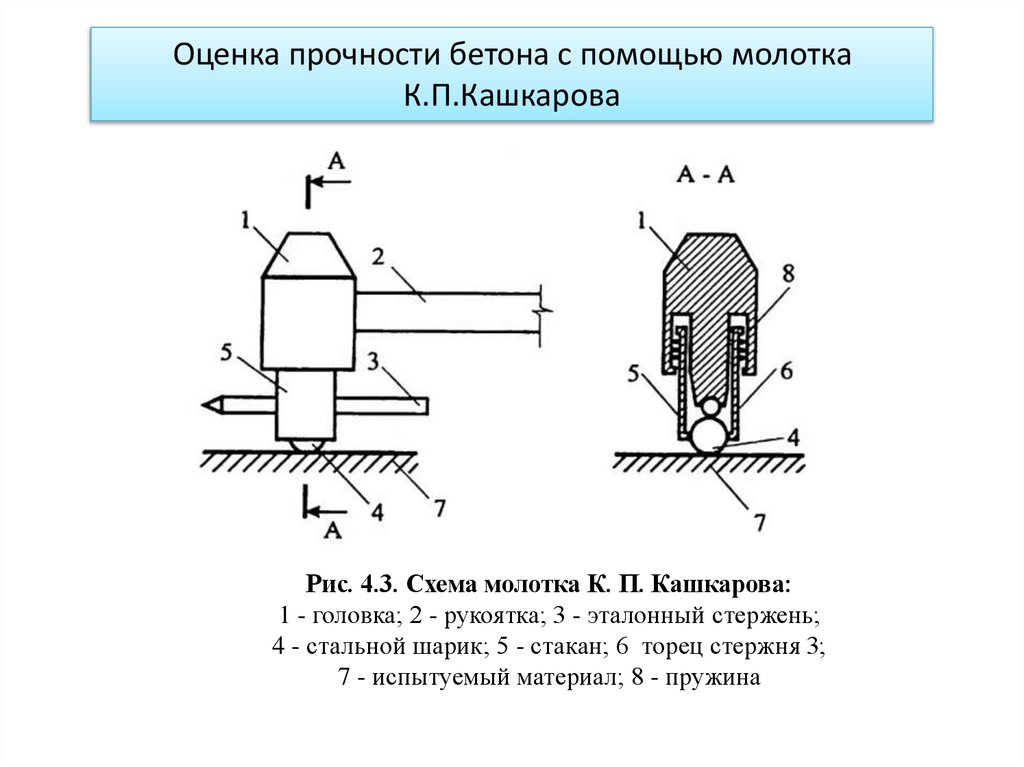

Оценка прочности бетона с помощью молоткаК.П.Кашкарова

Рис. 4.3. Схема молотка К. П. Кашкарова:

1 - головка; 2 - рукоятка; 3 - эталонный стержень;

4 - стальной шарик; 5 - стакан; 6 торец стержня 3;

7 - испытуемый материал; 8 - пружина

10.

Молоток К. П. Кашкарова11.

Оценка прочности бетона с помощью молоткаИ.Л.Физделя

12.

Оценка прочности бетона склерометромЭлектронный молоток Шмидта Digi-Schmidt – включает в себя молоток

Шмидта и устройство индикации, предназначенное для прямого

считывания и отображения результатов тестов.

13.

Способ стрельбыВ 1933 г. Б.Г. Скрамтаевым была предложена оценка

качества бетона по объему лунки, выбиваемой в нем

револьверной пулей.

Ф.Ф. Поляковым предложено специально сконструированное ружье с подставкой, приставляемой к

поверхности элемента.

14.

Оценка прочности бетона по отпечатку пристатическом воздействии.

Устройство для вдавливания штампов разработано

Г.К.Хайдуковым, А.И.Годером и Д.М.Рачевским.

В зависимости от марки бетона берутся сферы

радиусом 24, 14 и 10 см и гидравлическим домкратом

создается усилие 2400, 2000 и 2200 кгс соответственно.

Конец стального поршня домкрата, служащий

штампом, обработан по сферической поверхности

заданного диаметра.

Для замера отпечатка на бетоне под поршнем

укладывают по листу белой и копировальной бумаги.

15.

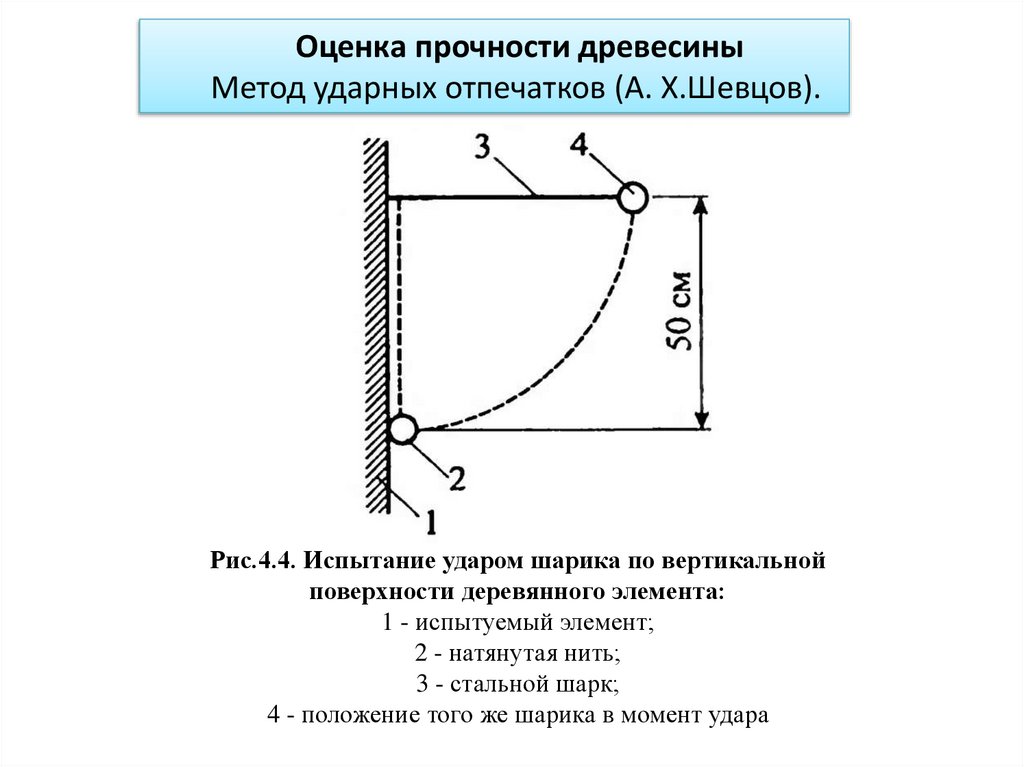

Оценка прочности древесиныМетод ударных отпечатков (А. Х.Шевцов).

Рис.4.4. Испытание ударом шарика по вертикальной

поверхности деревянного элемента:

1 - испытуемый элемент;

2 - натянутая нить;

3 - стальной шарк;

4 - положение того же шарика в момент удара

16.

4.4. Акустические методыАкустические методы делятся на:

ультразвуковые (при частотах от 20 тыс. Гц и выше);

методы, основанные на использовании колебаний

звуковой (до 20 тыс. Гц) и инфразвуковой (до 20 Гц)

частот.

17.

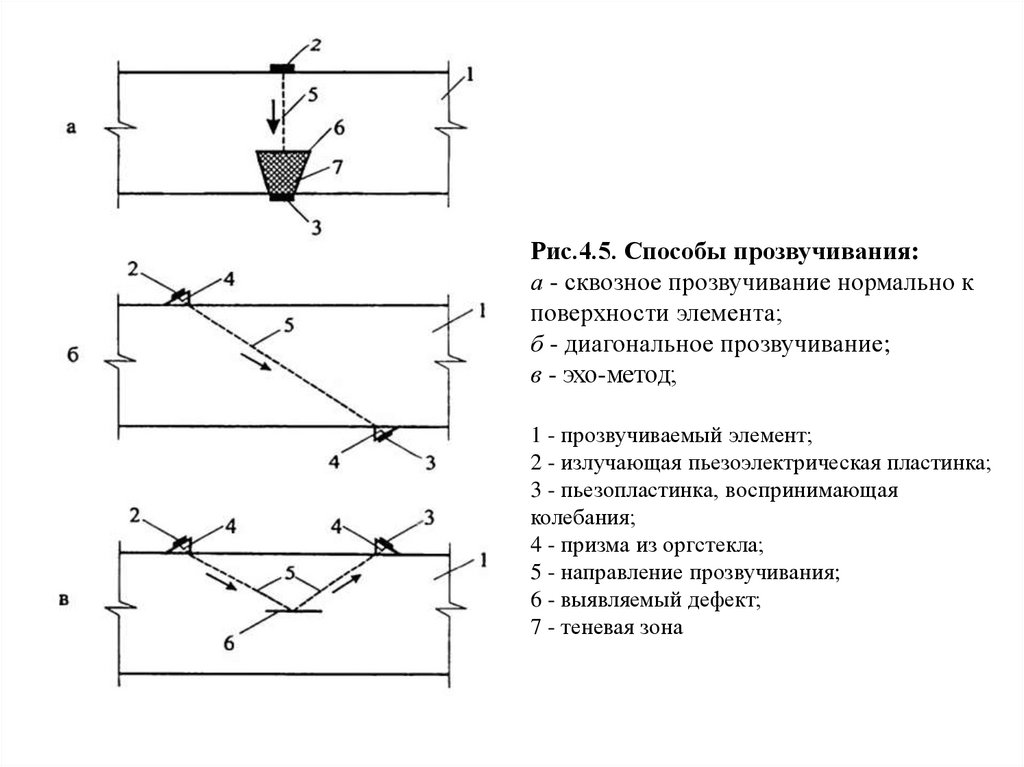

Рис.4.5. Способы прозвучивания:а - сквозное прозвучивание нормально к

поверхности элемента;

б - диагональное прозвучивание;

в - эхо-метод;

1 - прозвучиваемый элемент;

2 - излучающая пьезоэлектрическая пластинка;

3 - пьезопластинка, воспринимающая

колебания;

4 - призма из оргстекла;

5 - направление прозвучивания;

6 - выявляемый дефект;

7 - теневая зона

18.

По характеру излучения необходимо различать:1. Метод непрерывного излучения с подачей к

излучателю колебаний переменного тока постоянной

частоты;

2. Импульсный метод, к преобразователю через

определенные

достаточно

малые

промежутки

времени (25 или 50 раз в 1 сек) подаются короткие

серии («пакеты») колебаний высокой частоты.

19.

ОБЛАСТЬ ПРИМЕНЕНИЯ УЛЬТРАЗВУКОВЫХ МЕТОДОВОпределение динамического модуля упругости;

Определение толщины элемента при одностороннем доступе;

Рис. 4.6. Схема измерения толщины резонансным методом:

1 - исследуемая деталь; 2 - пьезоэлемент;

3 - совпадающие амплитуды прямой и обратной «стоячей» волны;

h - толщина детали

20.

ОБЛАСТЬ ПРИМЕНЕНИЯ УЛЬТРАЗВУКОВЫХ МЕТОДОВ(продолжение)

В бетонных и железобетонных конструкциях производится:

определение прочности бетона ;

контроль однородности бетона в сооружениях;

выявление и исследование дефектов;

определение толщины верхнего ослабленного слоя бетона.

В металлических конструкциях:

импульсная дефектоскопия швов сварных соединений в стальных и

алюминиевых конструкциях;

дефектоскопия основного материала;

толщинометрия.

В деревянных конструкциях и конструкциях с применением

пластмасс:

проверка физико-механических характеристик;

проверка качества и дефектоскопия основного материала;

дефектоскопия клеевых соединений и стыков.

21.

Импульсные звуковые методы:Метод «ударной волны»;

Вибрационный метод;

Метод «бегущей волны».

Рис.4.7. Испытание образцов

бетона резонансным методом:

а - возбуждение продольных,

б и в - изгибных колебаний;

1 - испытуемый образец;

2 - пьезопреобразователи

22.

4.5. Магнитные, электрические иэлектромагнитные методы

Дефектоскопия металла:

Порошковый метод ;

Магнитографический метод;

Применение магнитоскопов

23.

Рис.4.8. Выявление дефектов по рассеиванию магнитного потока:а - образование местного магнитного потока рассеивания у трещины;

б - влияние ориентировки дефекта;

1 - исследуемый элемент; 2 - трещина;

3 - силовые линии магнитного поля;

4 - местный магнитный поток рассеивания;

5 - дефект, ориентированный перпендикулярно магнитным силовым

линиям; 6 - то же, параллельно им.

24.

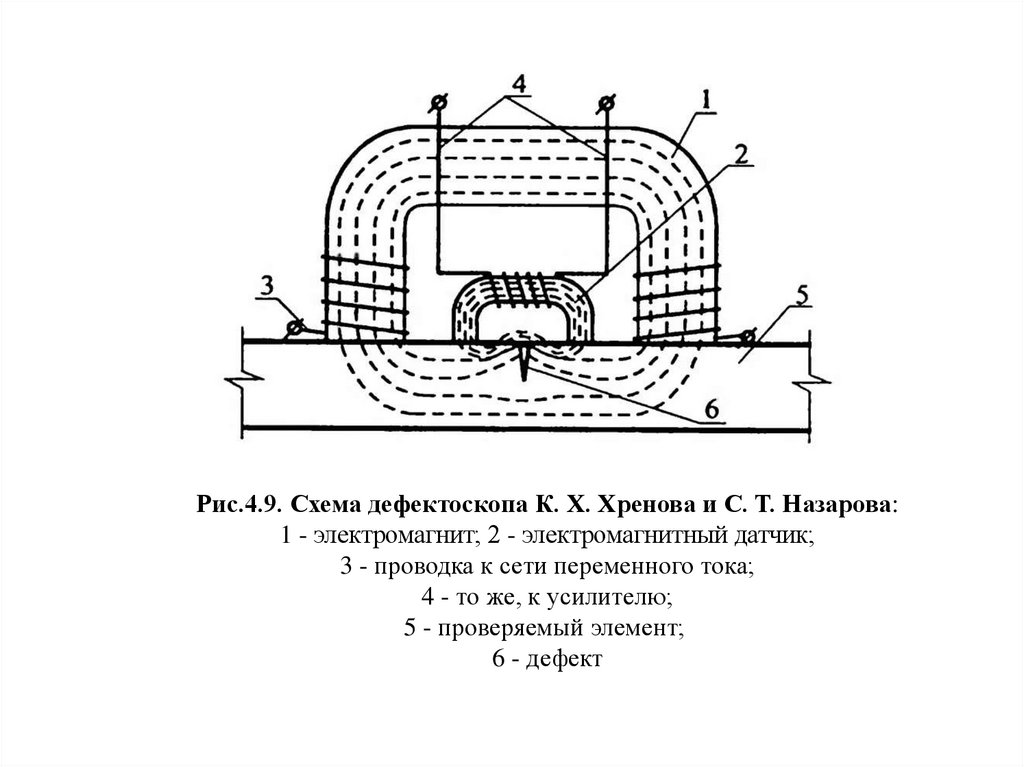

Рис.4.9. Схема дефектоскопа К. X. Хренова и С. Т. Назарова:1 - электромагнит; 2 - электромагнитный датчик;

3 - проводка к сети переменного тока;

4 - то же, к усилителю;

5 - проверяемый элемент;

6 - дефект

25.

Магнитные толщиномерыРис.4.10. Схема магнитного толщиномера

для немагнитных материалов:

1 - проверяемый элемент;

2 - "щуп";

3 - постоянные магниты;

4 - феррозонды;

5 - регистрирующий прибор

26.

Приборы магнитно-индукционного типа-для выявления положения и глубины залегания арматуры

Рис.4.11. Индукционный прибор для проверки положения

и диаметра арматуры и толщины защитного слоя:

1 - выносной индуктивный преобразователь; 2 - преобразователь в

корпусе прибора: 3 - стержень для регулирования индуктивного

сопротивления; 4 - проводка к источнику переменного тока; 5 - проводка к

отсчетному устройству; 6 - железобетонный элемент;

7 - арматурный стержень

27.

4.6. Методы, основанные на использованииионизирующего излучения

рентгеновское и гамма-излучения

нейтронное излучение

28.

Область применения рентгеновского и гамма-излучений:1.

2.

Дефектоскопия сварных соединений

Определение напряженного состояния металла

Рис. 4.12. Выявление дефекта в сварном шве:

а – схема просвечивания,

б – эталон чувствительности (дефектометр),

1 – ионизирующий поток, 2 - наваренный металл шва,

3 – основной металл, 4 – дефект, 5 – фотопленка,

6 – эталон чувствительности.

29.

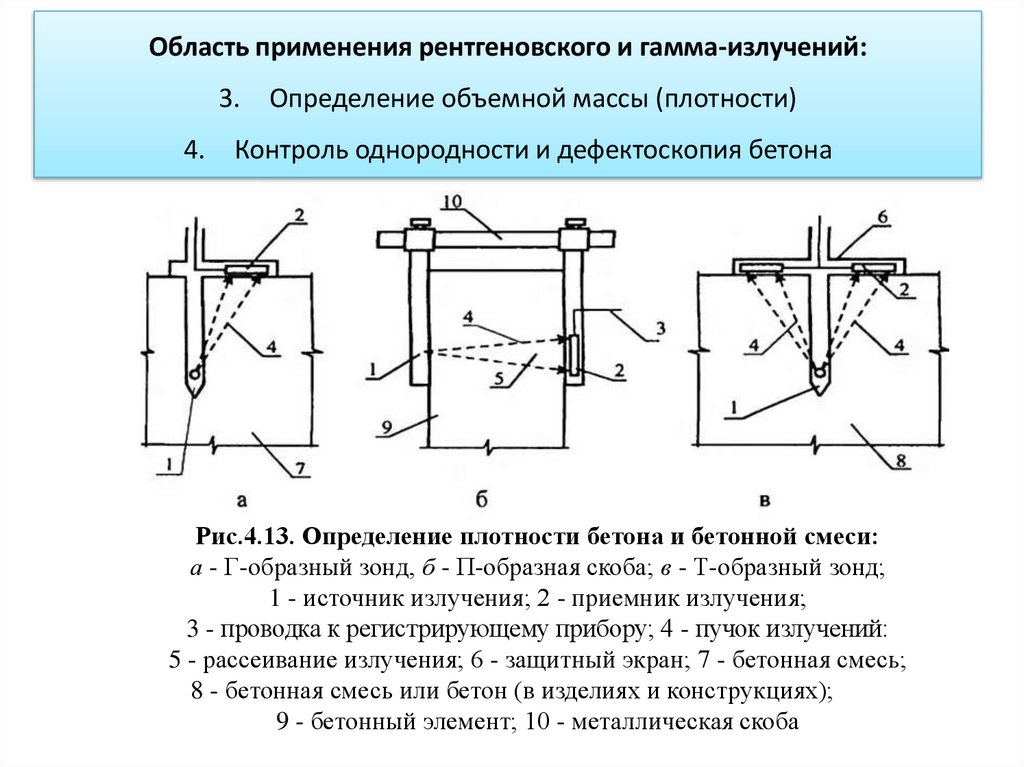

Область применения рентгеновского и гамма-излучений:3.

4.

Определение объемной массы (плотности)

Контроль однородности и дефектоскопия бетона

Рис.4.13. Определение плотности бетона и бетонной смеси:

а - Г-образный зонд, б - П-образная скоба; в - Т-образный зонд;

1 - источник излучения; 2 - приемник излучения;

3 - проводка к регистрирующему прибору; 4 - пучок излучений:

5 - рассеивание излучения; 6 - защитный экран; 7 - бетонная смесь;

8 - бетонная смесь или бетон (в изделиях и конструкциях);

9 - бетонный элемент; 10 - металлическая скоба

30.

Область применения рентгеновского и гамма-излучений:5.

Определение положения и диаметра арматуры, толщины

защитного слоя бетона.

Рис.4.14. Определение диаметра

арматуры и толщины защитного

слоя бетона:

1 - просвечиваемый бетонный элемент;

2 - арматурный стержень;

3 - фотопленка, приложенная к нижней

поверхности элемента;

4 и 4' - положения источника излучения

а - расстояние от центра стержня до нижней

грани элемента;

b - толщина защитного слоя;

с - перемещение источника излучения;

с' - сдвиг края проекции при перемещении

источника излучения из 4 в 4';

d - диаметр стержня;

d' - проекция стержня на фотопленку;

F - фокусное расстояние

31.

Область применения нейтронного излучения:1.

определения влажности материалов (бетона, древесины и др.);

2.

выявления в бетоне пор, заполненных водой;

3.

просвечивание пластмасс, в том числе расположенных за

металлическими оболочками;

4.

в сварных швах металлоконструкций выявляются ликвации

(неоднородности химического состава сплавов, возникающие

при кристаллизации).

32.

4.7. Радиодефектоскопия, инфракраснаядефектоскопия и голографические методы

Радиоволновой метод

Тепловые методы:

1) инфракрасное излучение от внешнего источника,

2) местные отклонения собственных инфракрасных

излучений поверхности проверяемого элемента

Голографические методы

Construction

Construction