Similar presentations:

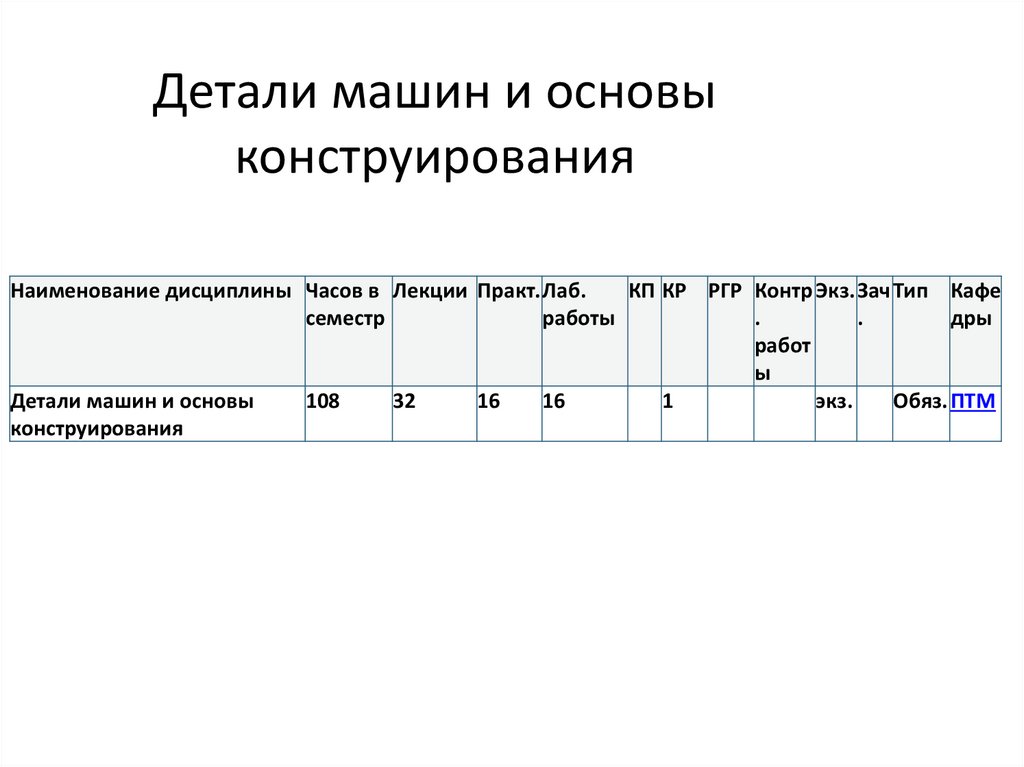

Детали машин и основы конструирования

1. Детали машин и основы конструирования

Наименование дисциплины Часов в Лекции Практ.Лаб.КП КР РГР Контр Экз.Зач Тип Кафе

семестр

работы

.

.

дры

работ

ы

Детали машин и основы

108

32

16

16

1

экз.

Обяз.ПТМ

конструирования

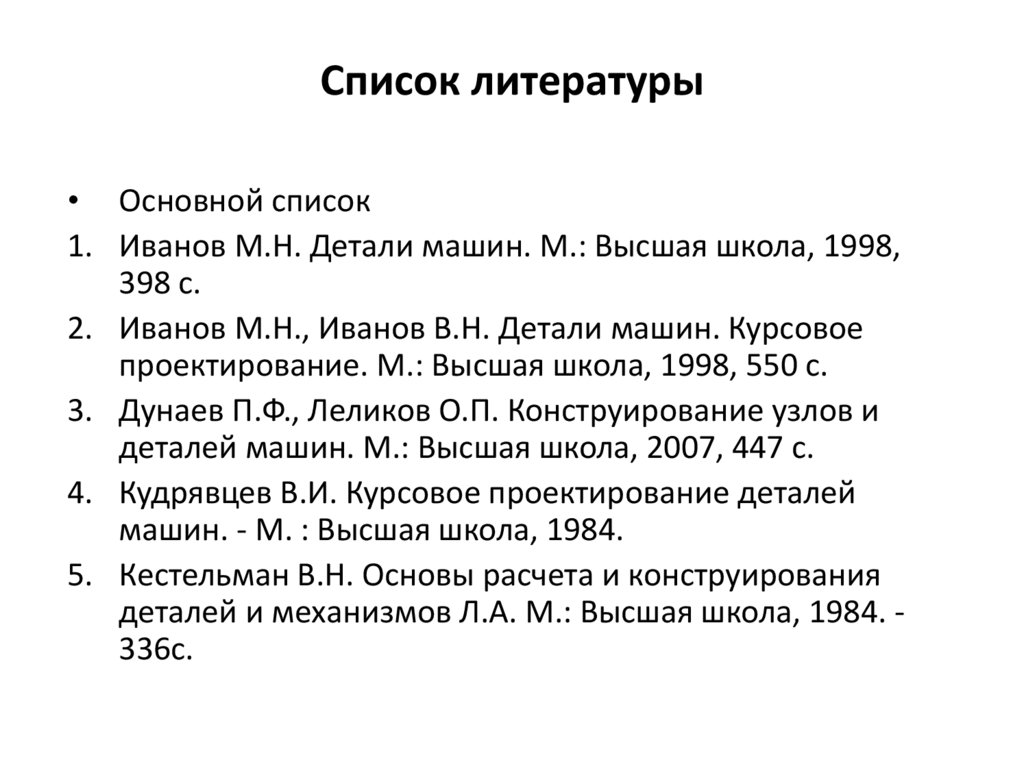

2. Список литературы

• Основной список1. Иванов М.Н. Детали машин. М.: Высшая школа, 1998,

398 с.

2. Иванов М.Н., Иванов В.Н. Детали машин. Курсовое

проектирование. М.: Высшая школа, 1998, 550 с.

3. Дунаев П.Ф., Леликов О.П. Конструирование узлов и

деталей машин. М.: Высшая школа, 2007, 447 с.

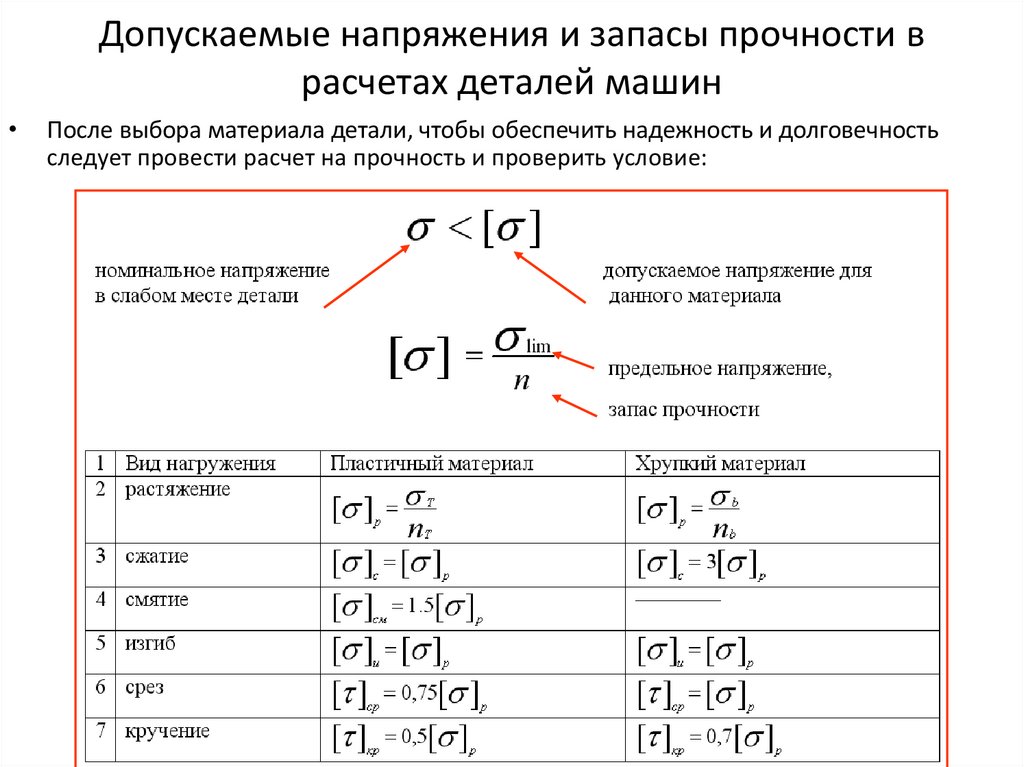

4. Кудрявцев В.И. Курсовое проектирование деталей

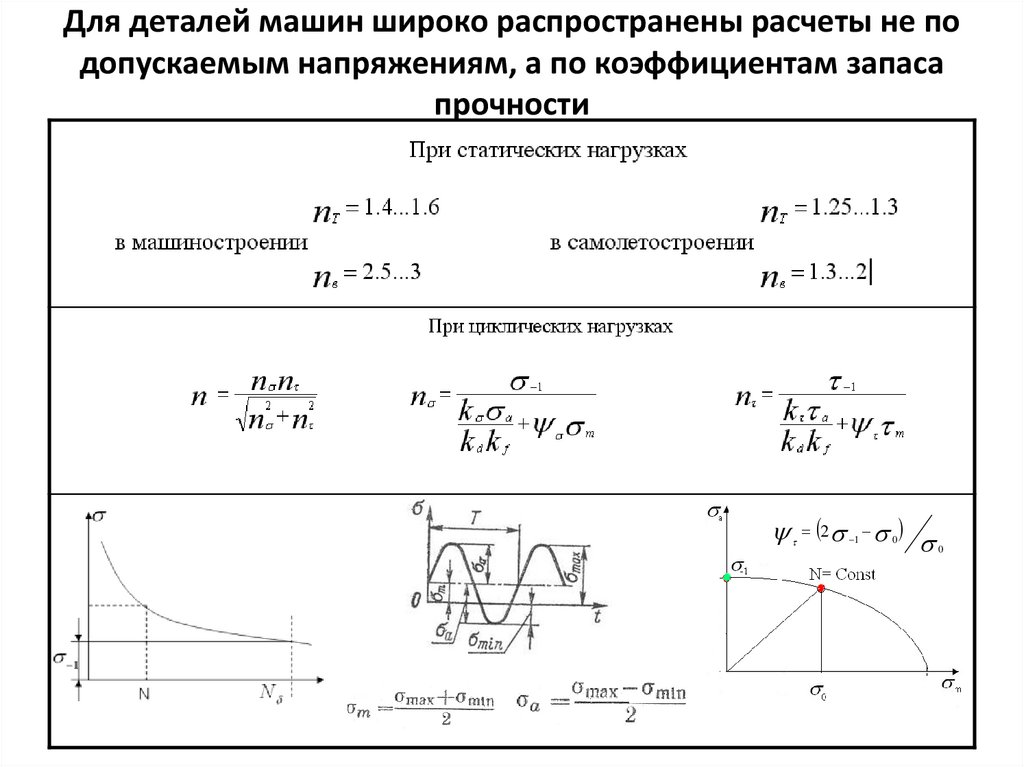

машин. - М. : Высшая школа, 1984.

5. Кестельман В.Н. Основы расчета и конструирования

деталей и механизмов Л.А. М.: Высшая школа, 1984. 336с.

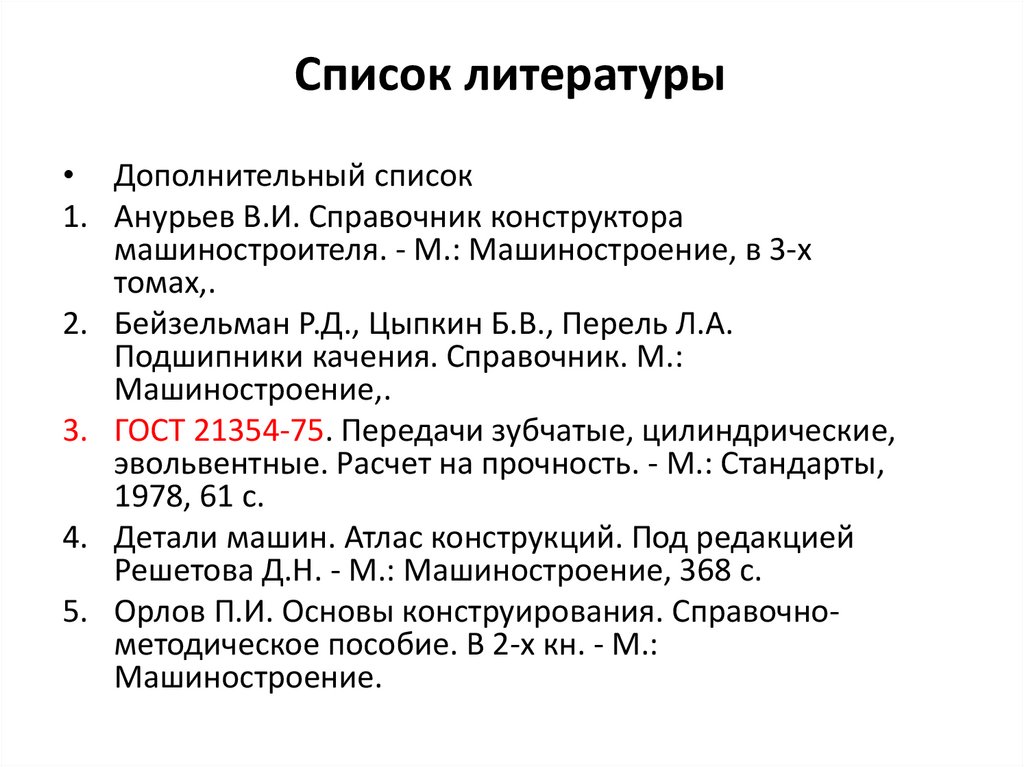

3. Список литературы

• Дополнительный список1. Анурьев В.И. Справочник конструктора

машиностроителя. - М.: Машиностроение, в 3-х

томах,.

2. Бейзельман Р.Д., Цыпкин Б.В., Перель Л.А.

Подшипники качения. Справочник. М.:

Машиностроение,.

3. ГОСТ 21354-75. Передачи зубчатые, цилиндрические,

эвольвентные. Расчет на прочность. - М.: Стандарты,

1978, 61 с.

4. Детали машин. Атлас конструкций. Под редакцией

Решетова Д.Н. - М.: Машиностроение, 368 с.

5. Орлов П.И. Основы конструирования. Справочнометодическое пособие. В 2-х кн. - М.:

Машиностроение.

4. Список литературы

• Методические указания1. Смелягин А.И., Трефилова Н.В. Основы

конструирования машин.- Новосибирск: изд. НГТУ,

2000, 102 с.

2. Смелягин А.И. и др. Детали машин. Технические

задания к курсовому проекту. - Новосибирск: изд.

НГТУ, 1999, 39 с.

3. Гилета В.П. Детали машин. Расчет и конструирование

зубчато-ременных передач. - Новосибирск: изд.

НГТУ, 2001, 24 с.

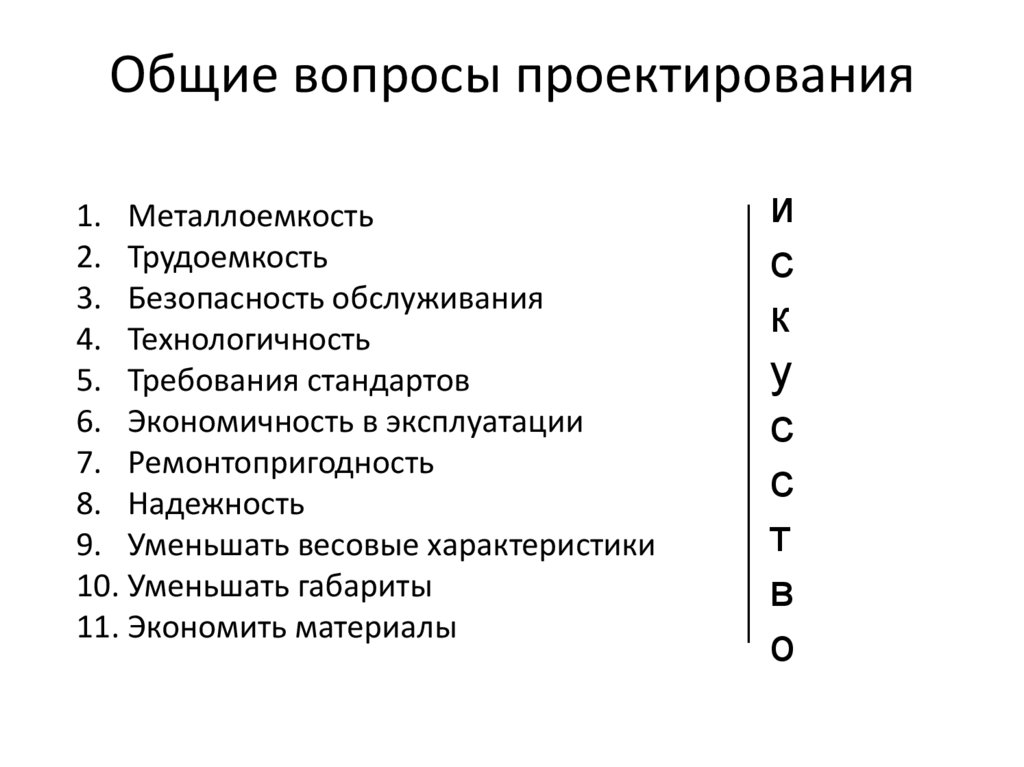

5. Общие вопросы проектирования

1. Металлоемкость2. Трудоемкость

3. Безопасность обслуживания

4. Технологичность

5. Требования стандартов

6. Экономичность в эксплуатации

7. Ремонтопригодность

8. Надежность

9. Уменьшать весовые характеристики

10. Уменьшать габариты

11. Экономить материалы

и

с

к

у

с

с

т

в

о

6. Общие вопросы проектирования

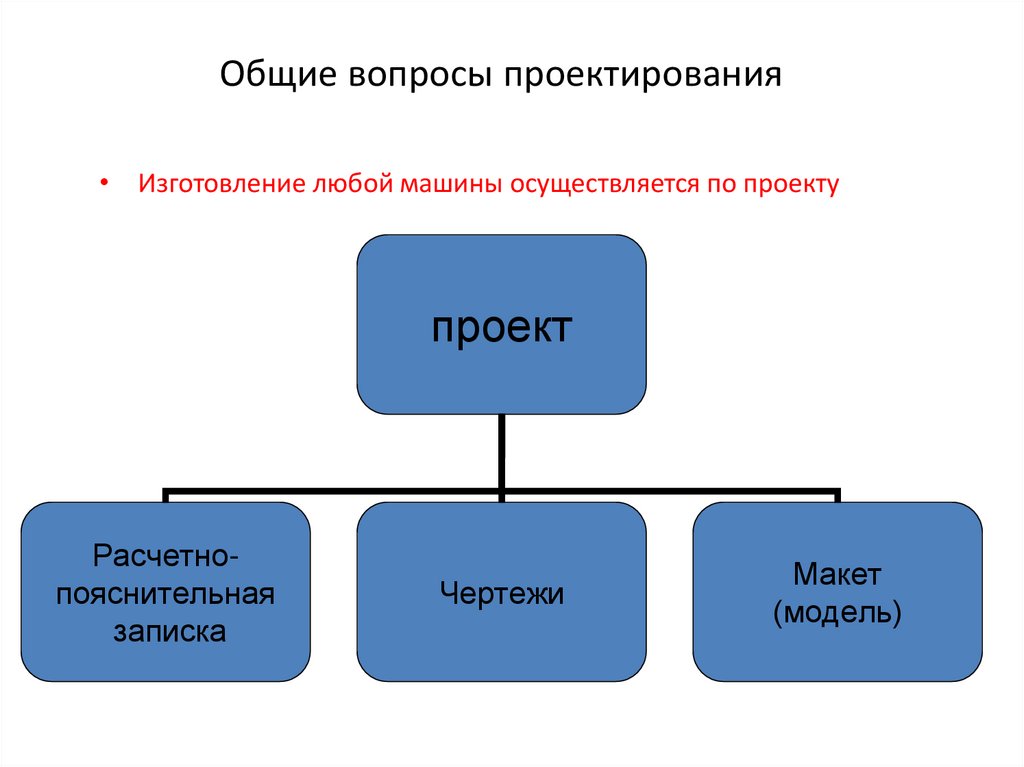

• Изготовление любой машины осуществляется по проектупроект

Расчетнопояснительная

записка

Чертежи

Макет

(модель)

7. Общие вопросы проектирования

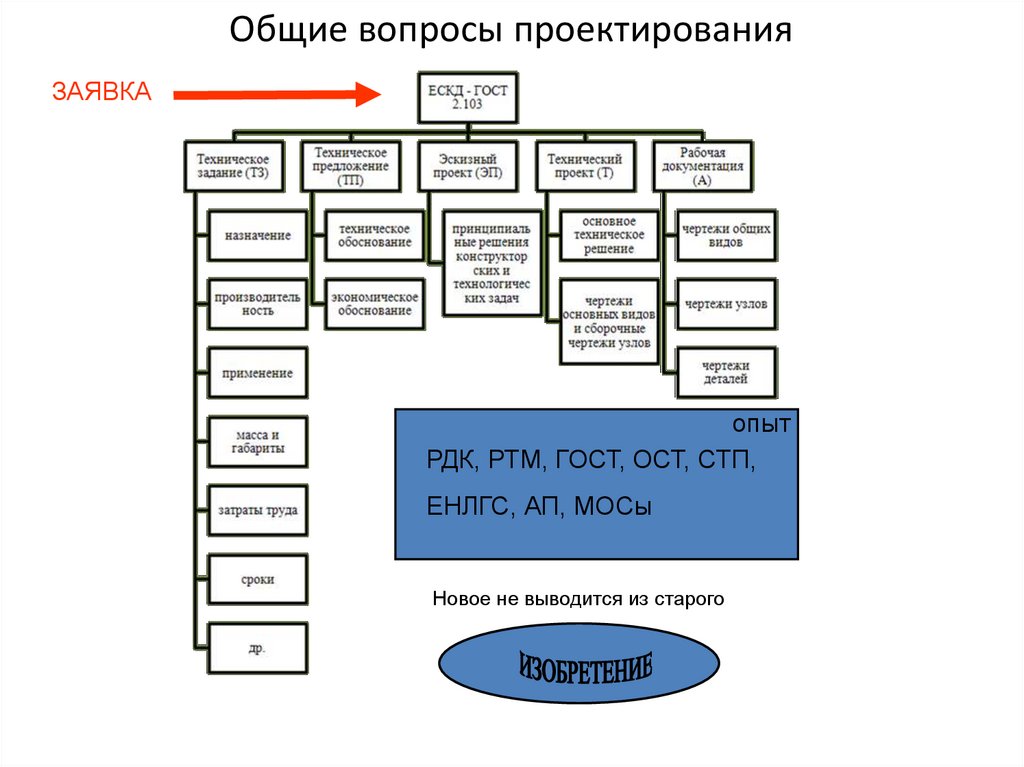

ЗАЯВКАопыт

РДК, РТМ, ГОСТ, ОСТ, СТП,

ЕНЛГС, АП, МОСы

Новое не выводится из старого

8. Основные этапы процесса проектирования

1. Осознание общественной потребности в разрабатываемомизделии.(заявка)

2. Техническое задание на проектирование (первичное

описание).

3. Анализ существующих технических решений.

4. Разработка функциональной схемы.

5. Разработка структурной схемы.

6. Метрический синтез механизма (синтез кинематической

схемы).

7. Статический силовой расчет.

8. Эскизный проект. («Гадкий утенок»)

9. Кинетостатический силовой расчет.

9. Основные этапы процесса проектирования

10. Силовой расчет с учетом трения.11. Расчет и конструирование деталей и кинематических

пар (прочностные расчеты, уравновешивание,

балансировка, виброзащита).

12. Технический проект.

13. Рабочий проект (разработка рабочих чертежей деталей,

технологии изготовления и сборки).

14. Изготовление опытных образцов.

15. Испытания опытных образцов.

16. Технологическая подготовка серийного производства.

17. Серийное производство изделия.

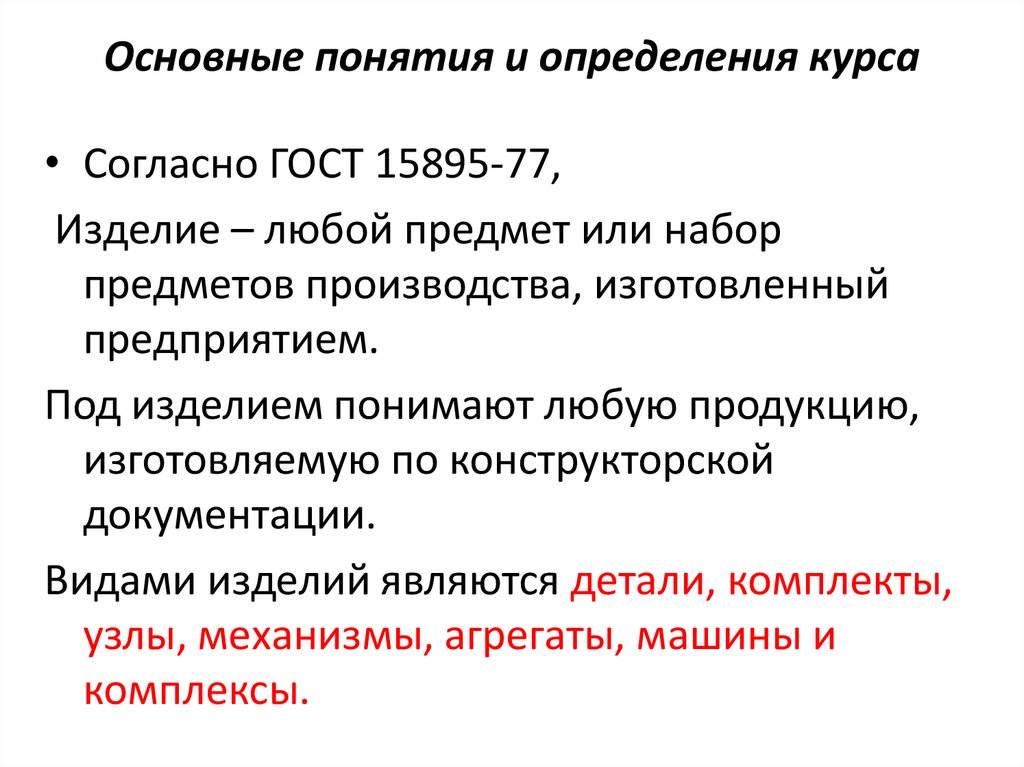

10. Основные понятия и определения курса

• Согласно ГОСТ 15895-77,Изделие – любой предмет или набор

предметов производства, изготовленный

предприятием.

Под изделием понимают любую продукцию,

изготовляемую по конструкторской

документации.

Видами изделий являются детали, комплекты,

узлы, механизмы, агрегаты, машины и

комплексы.

11.

• ДЕТАЛЬ – (франц. detail – кусочек) –изделие, изготовленное из однородного по

наименованию и марке материала без

применения сборочных операций (ГОСТ

2.101-68).

12.

• СБОРОЧНАЯ ЕДИНИЦА – изделие,составные части которого подлежат

соединению на предприятии-изготовителе

посредством сборочных операций (ГОСТ

2.101-68).

13.

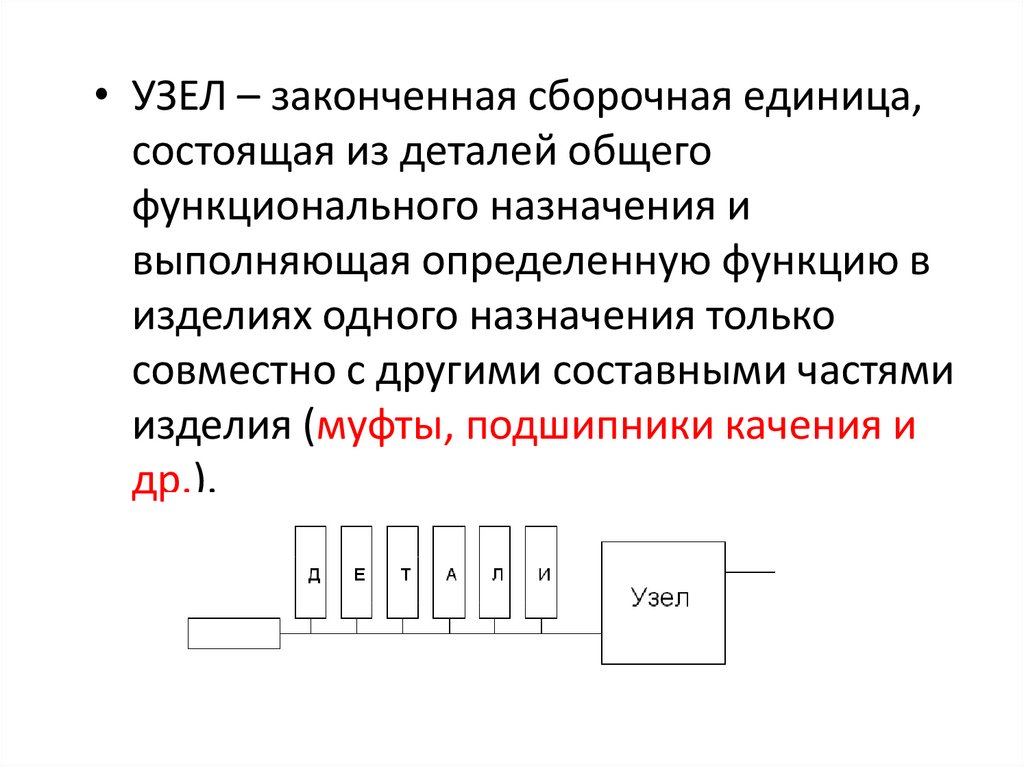

• УЗЕЛ – законченная сборочная единица,состоящая из деталей общего

функционального назначения и

выполняющая определенную функцию в

изделиях одного назначения только

совместно с другими составными частями

изделия (муфты, подшипники качения и

др.).

14.

• КОМПЛЕКТ – это набор отдельных деталей,служащий для совершения таких операции

как сборка, сверление, фрезерование или

для ремонта определенных узлов машин.

Например, набор накладных или торцевых

ключей, отверток, сверл, фрез или

ремкомплект карбюратора, топливного

насоса и так далее.

15.

• КОМПЛЕКС – это сборочная единицаотдельных взаимосвязанных машин,

автоматов и роботов, управляемые с

единого центра для совершения

технологических операции в определенной

последовательности.

Например, робототехнические комплексы,

автоматические линии, поточные линии,

где в некоторых операциях участвуют люди,

например при удалении оперении птиц.

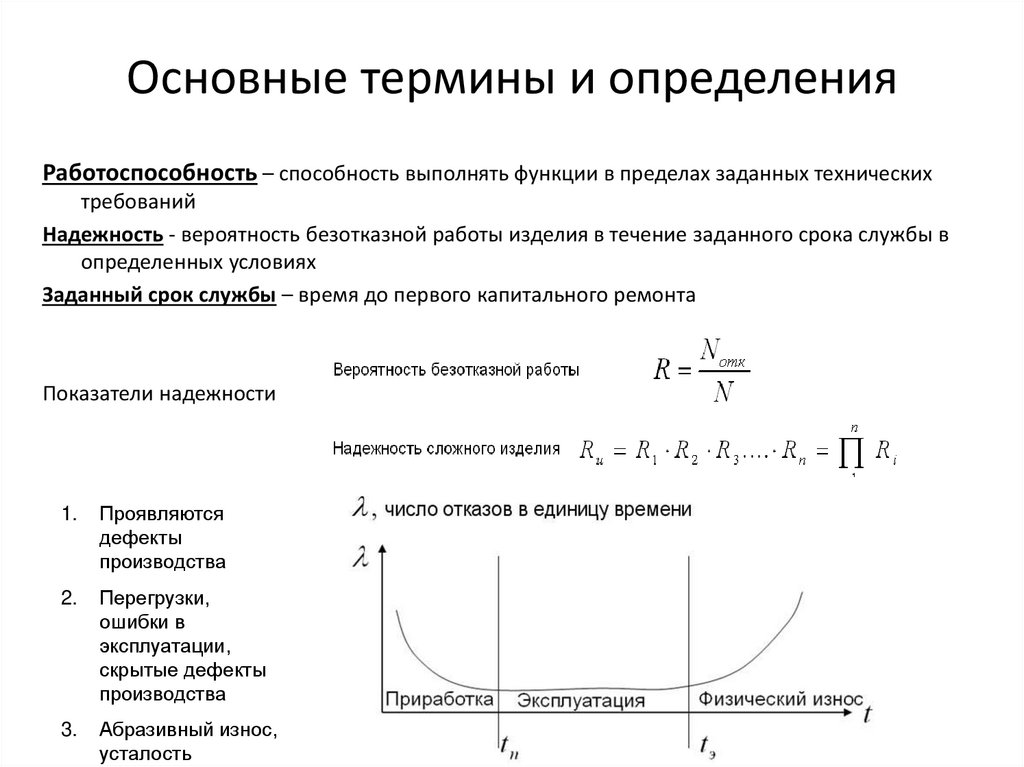

16. Основные термины и определения

Работоспособность – способность выполнять функции в пределах заданных техническихтребований

Надежность - вероятность безотказной работы изделия в течение заданного срока службы в

определенных условиях

Заданный срок службы – время до первого капитального ремонта

Показатели надежности

1.

Проявляются

дефекты

производства

2.

Перегрузки,

ошибки в

эксплуатации,

скрытые дефекты

производства

3.

Абразивный износ,

усталость

17. Основные требования к деталям и машин

Детали и узлы, как и машины в целом, характеризуются

работоспособностью, надежностью, технологичностью, экономичностью и

эстетичностью.

Технологичность - свойство изделия, отражающее минимальные

затраты труда на изготовление, эксплуатацию и ремонт.

Экономичность учитывает в денежном выражении все затраты на

проектирование, изготовление, эксплуатацию и ремонт изделия. В понятие

«экономичность» также включается эффективность выполнения машиной

своих функций по отношению к общим затратам, например, через срок

окупаемости.

Эстетичность - это совершенство внешних форм изделия, его узлов и

деталей.

Из всех вышеуказанных требований «эстетичность» наиболее

субъективна, но ее значимость весьма значительна. Красивое и простое самое гениальное, как и сама природа. У конструкторов бытует мнение:

«если получилось красивое изделие, то оно будет хорошо работать».

18. Пути повышения надежности деталей машин

1.2.

3.

4.

5.

6.

7.

8.

Расчетная долговечность должна быть больше

заданного срока службы

Уменьшение статических и циклических напряжений в

детали

Смазка трущихся поверхностей для уменьшения

абразивного износа

Применение статически определимых и

самоустанавливающихся систем для компенсации

ошибок производства и эксплуатационных перегрузок

Применение предохранительных устройств

Применение унифицированных деталей массового

производства

Применение параллельного резервирования

Ремонтопригодность

19. Критерии работоспособности деталей машин

Работоспособность – способность выполнять функции в пределахзаданных технических требований

20. Критерии работоспособности деталей машин

Прочность – способность противостоять разрушению

Жесткость – способность детали сохранять свои размеры под нагрузкой

Износ – процесс постепенного уменьшения размеров

а) абразивный (защита зоны трения от загрязнений, применение уплотнений, использование жидкой смазки, очистка смазки с

помощью фильтров)

б) коррозионный ( антикоррозионные покрытия, подбор материала)

в) молекулярно-механический ( антифрикационные смазки)

Теплостойкость – изменение свойств при высоких и низких температурах

(ползучесть, хладоломкость, потеря смазывающих свойств, изменение зазоров, возникновение температурных напряжений)

Вибростойкость – способность деталей не входить в режим резонансных

колебаний

21.

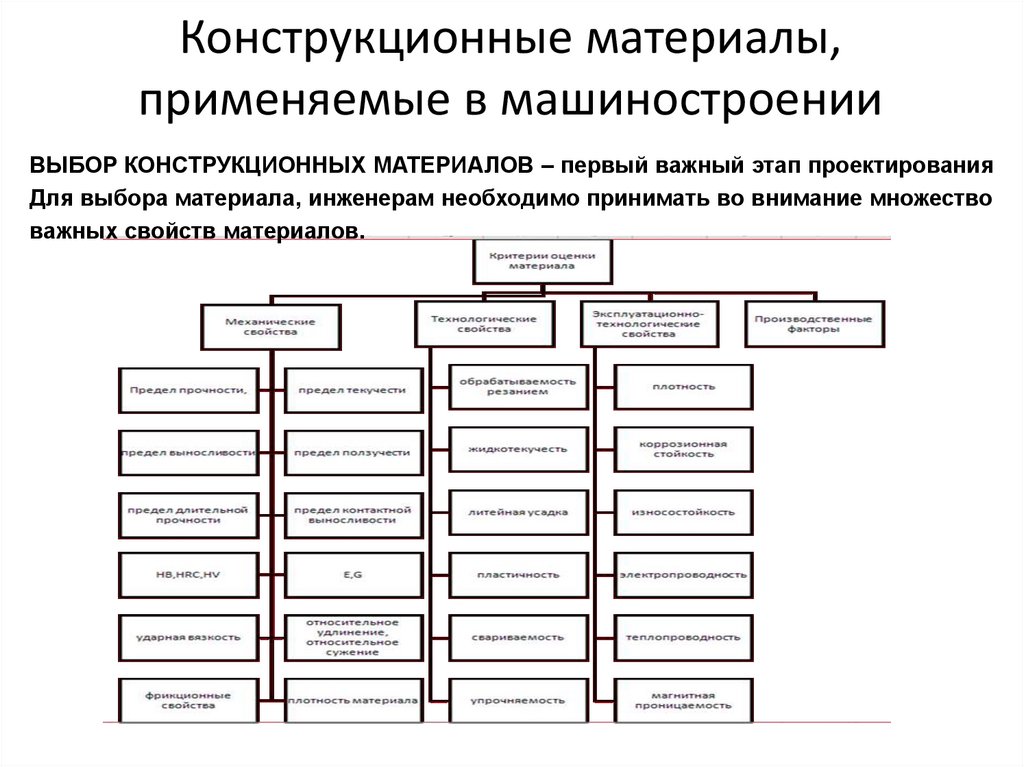

?22. Конструкционные материалы, применяемые в машиностроении

ВЫБОР КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ – первый важный этап проектированияДля выбора материала, инженерам необходимо принимать во внимание множество

важных свойств материалов.

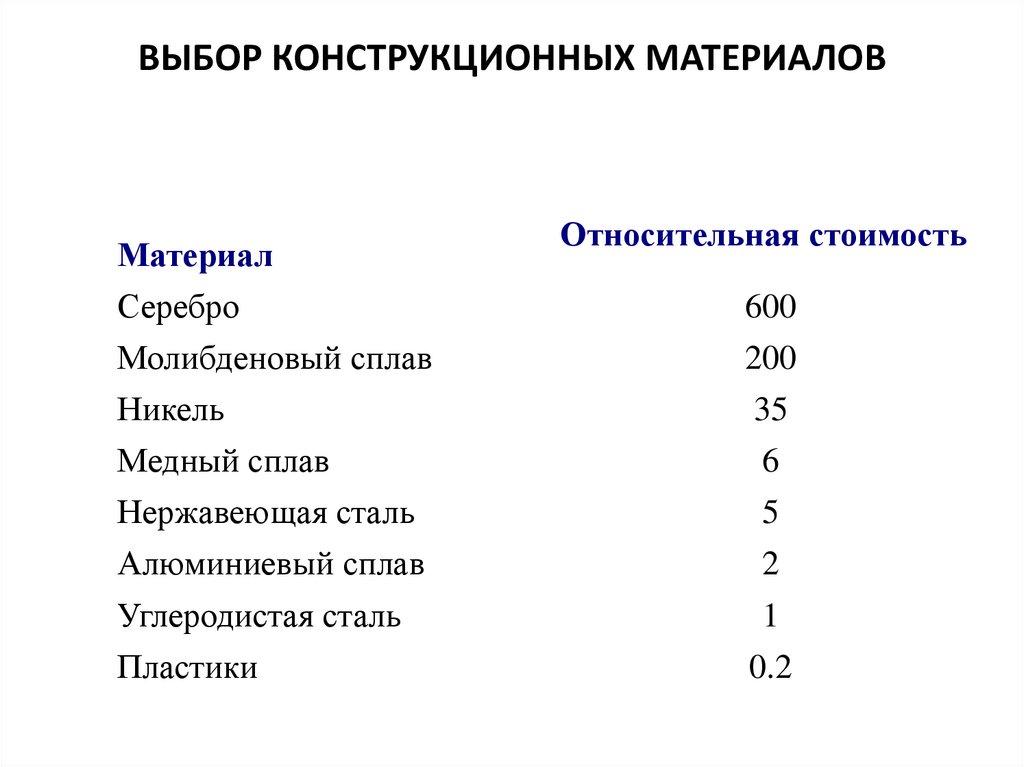

23. ВЫБОР КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

МатериалОтносительная стоимость

Серебро

Молибденовый сплав

600

200

Никель

35

Медный сплав

Нержавеющая сталь

6

5

Алюминиевый сплав

2

Углеродистая сталь

1

Пластики

0.2

24. Конструкционные материалы, применяемые в машиностроении

Конструкционные материалы, применяемые в

машиностроении

Чугун – сплав железа с углеродом, С>2%

СЧ – предел прочности при раст. – при изгибе

СЧ -12 - 28 … СЧ – 38 – 40; ВСЧ; КЧ

Сталь – сплав железа с углеродом и с присадками

Хорошие литейные свойства,

обрабатываемость резанием

Не обладает пластичностью

25. Для сведения

• Мировое производство стали к концу ХХвека достигло 800 млн. т в год!

• В России разработано и используется

около 2000 марок сталей и выпускается

более 15 млн. вариантов

металлопродукции, в том числе:

• сплавы массового назначения (стали,

алюминиевые сплавы, титановые сплавы

и др.)

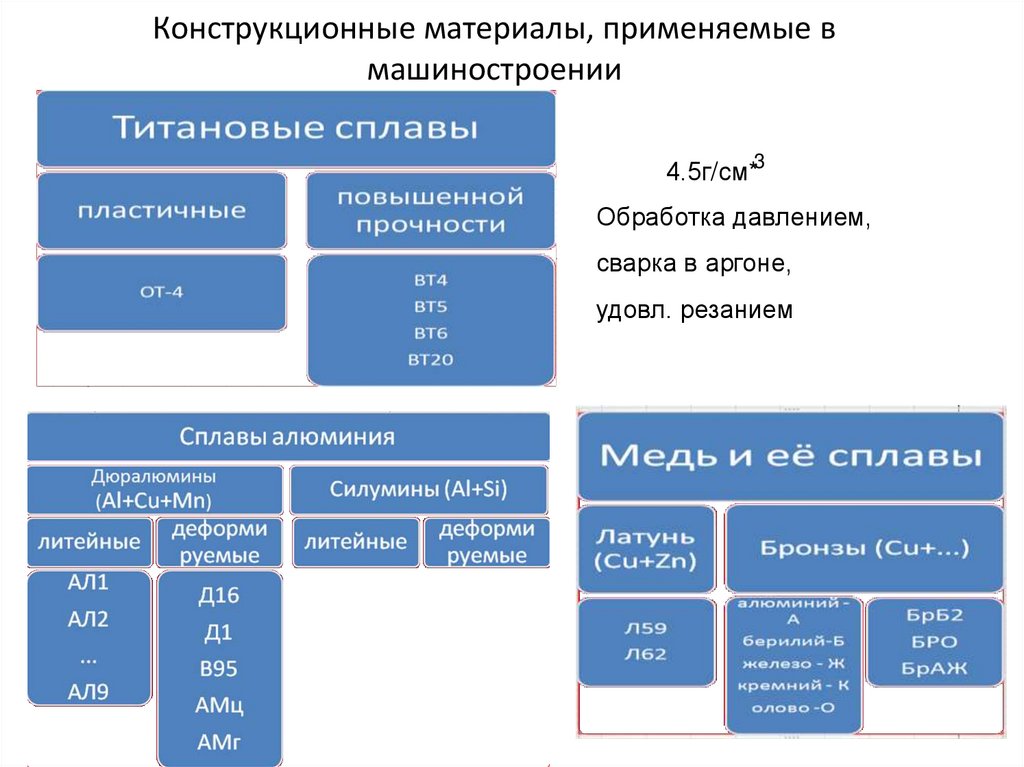

26. Конструкционные материалы, применяемые в машиностроении

4.5г/см*3Обработка давлением,

сварка в аргоне,

удовл. резанием

27. Допускаемые напряжения и запасы прочности в расчетах деталей машин

После выбора материала детали, чтобы обеспечить надежность и долговечность

следует провести расчет на прочность и проверить условие:

28. Для деталей машин широко распространены расчеты не по допускаемым напряжениям, а по коэффициентам запаса прочности

Для деталей машин широко распространены расчеты не подопускаемым напряжениям, а по коэффициентам запаса

прочности

2

1

0

0

29. Мощность машин и её преобразование в механизмах

Механическая мощность передаётся механизмами отдвигателя (входного звена) к потребителю (выходному

звену) и на этом пути может только убывать за счёт

потерь на трение главным образом в кинематических

парах, а также контакте деталей с окружающей средой

(смазка, воздух и т.п.). Потери на трение в механизмах

учитываются коэффициентом полезного действия (КПД),

который показывает, сколько процентов составляет

полезная мощность (полученная потребителем через

выходное звено) от затраченной мощности (полученной

входным звеном от двигателя). КПД фактически

учитывает все потери на трение.

mechanics

mechanics