Similar presentations:

Виды аддитивных технологий

1. Виды аддитивных технологии

2.

Аддитивные технологии (от словааддитивность – прибавляемость) – это

методы синтеза объекта путем

послойного наращивания с помощью

компьютерных 3d технологий, в отличии

от «вычитающих» (субтрактивных)

производственных технологий.

В современной промышленности это

несколько разных процессов, в

результате которых моделируется 3d

объект.

3.

Изобретение принадлежит Чарльзу Халлу,в 1986 г. сконструировавшему первый

стереолитографический трехмерный

принтер.

4.

Исходный стандартASTM F2792-12a (American Society for

Testing and Materials)

«The process of joining materials to make

objects from 3D model data, usually layer

upon layer, as opposed to subtractive

manufacturing technologies»

5.

ТерминологияСтандартами ASTM рекомендованы два

основных термина:

Additive Fabrication (AF)

Additive Manufacturing (AM)

Синонимы: additive processes, additive

techniques, additive layer manufacturing,

layer manufacturing и freeform

fabrication, которые могут быть

корректно переведены как

«аддитивные технологии»

6.

Термин Rapid Prototyping или «быстроепрототипирование» рекомендовано

изъять из обращения, как утративший

смысл современных аддитивных

технологий.

7. Преимущества аддитивных технологий

• Улучшенные свойства готовой продукции.Благодаря послойному построению, изделия

обладают уникальным набором свойств.

• Большая экономия сырья. Аддитивные

технологии используют практически то

количество материала, которое нужно для

производства вашего изделия. Тогда как при

традиционных способах изготовления потери

сырья могут составлять до 80-85%.

8.

• Возможность изготовления изделий сосложной геометрией. Оборудование для

аддитивных технологий позволяет

производить предметы, которые невозможно

получить другим способом. Например, деталь

внутри детали. Или сложные системы

охлаждения на основе сетчатых конструкций.

• Мобильность производства и ускорение

обмена данными. Больше никаких чертежей,

замеров и громоздких образцов. В основе

аддитивных технологий лежит компьютерная

модель будущего изделия, которую можно

передать в считанные минуты на другой

конец мира и сразу начать производство.

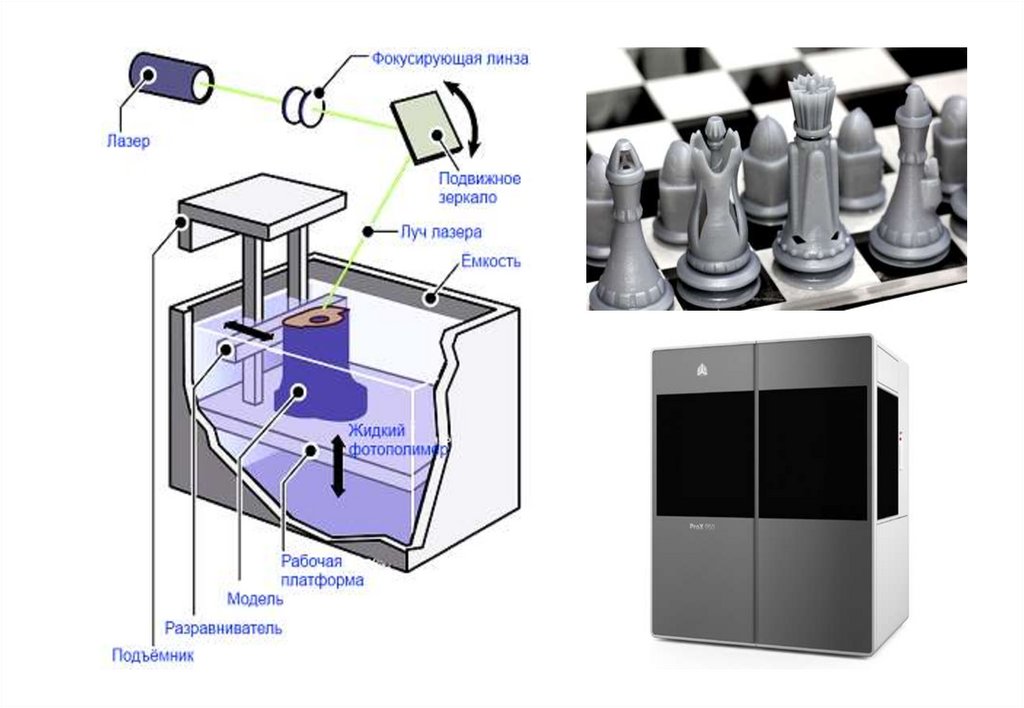

9. Стереолитография

Stereo Lithography Apparatus илисокращённо SLA. Благодаря низкой

себестоимости готовых изделий

получила наибольшее распространений

среди промышленных технологий 3D

печати.

Технология SLA состоит в следующем:

сканирующая система направляет на

фотополимер лазерный луч, под

действием которого материал твердеет.

10.

Рабочий стол находится в ёмкости сфотополимерной композицией.

После прохождения лазерного луча и

отверждения очередного слоя его

рабочая поверхность смещается на

0,025 мм – 0,3 мм.

11.

12.

Плюсы:• можно получить очень высокое

разрешение печати (по вертикали

обычно составляет 100 мкм, а в лучших

аппаратах 25–50 мкм; по горизонтали

точность определяется фокусировкой

лазерного луча, около 200 мкм);

качество поверхности даже без

допобработки получается высоким;

• можно получать очень большие модели,

размером до 150×75×55 см и весом до

150 кг;

13.

Плюсы:• механическая прочность получаемых

образцов достаточно высока, они

могут выдерживать температуру до

100 °С;

• очень мало ограничений на сложность

модели и наличие у нее мелких

элементов;

• малое количество отходов;

• легкость финишной обработки.

14.

Минусы:• ограниченный выбор материалов для

изготовления моделей;

• невозможность цветной печати и

сочетания разных материалов в одном

цикле;

• малая скорость печати, максимум 10–

20 миллиметров в час по вертикали;

• очень большие габариты и вес (SLAаппарат 3D Systems ProX 950 весит 2,4

тонны при размерах 2,2×1,6×2,26 м.

15. Лазерное спекание порошковых материалов

Selective Laser Sintering или просто SLS единственная технология 3D печати,которая может быть использована для

изготовления металлических объектов.

Пластмассовые прототипы обладают

хорошими механическими свойствами,

благодаря которым они могут быть

использованы для изготовления

полнофункциональных изделий.

16.

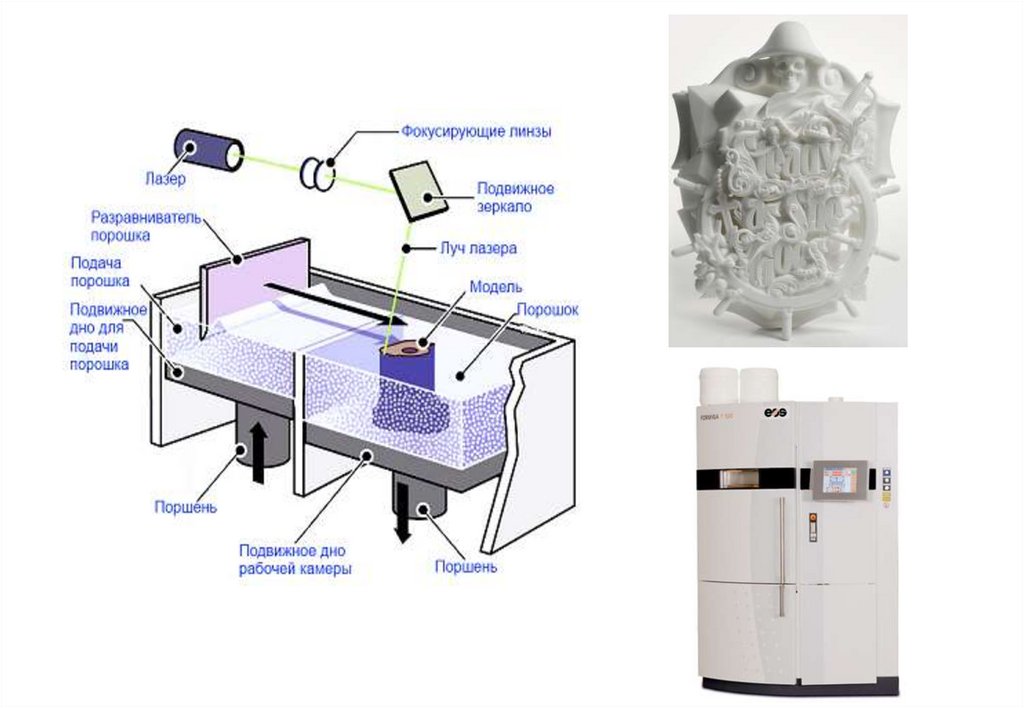

В SLS печати используются материалы,близкие по своим свойствам к

конструкционным маркам: металл,

керамика, порошковый пластик.

Порошковые материалы наносятся на

поверхность рабочего стола и

запекаются лазерным лучом в твёрдый

слой, соответствующий сечению 3D

модели и определяющий её

геометрию.

17.

18.

Плюсы:• широкий спектр материалов,

пригодных для использования;

• позволяет создавать очень сложные

модели;

• скорость в среднем выше, чем у SLA, и

может достигать 30–40 мм в час по

вертикали;

• может использоваться не только для

создания прототипов, но и для

мелкосерийного производства, в т. ч.

ювелирных изделий;

19.

Минусы:• требуются мощный лазер и герметичная

камера, в которой создается среда с малым

содержанием кислорода;

• меньшее, чем у SLA, максимальное

разрешение: минимальная толщина слоя

0,1–0,15 мм; по горизонтали, как и в SLA;

• требуется долгий подготовительный этап

для прогрева порошка, а затем нужно

ждать остывания образца, для удаления

остатка порошка;

• в большинстве случаев требуется

финишная обработка.

20. Технология струйного моделирования

Ink Jet Modelling имеет следующиезапатентованные подвиды:

• 3D Systems (Multi-Jet Modeling или MJM)

• PolyJet (Objet Geometries или PolyJet)

• Solidscape (Drop-On-Demand-Jet или

DODJet)

Перечисленные технологии функционируют

по одному принципу, но каждая из них

имеет свои особенности.

21.

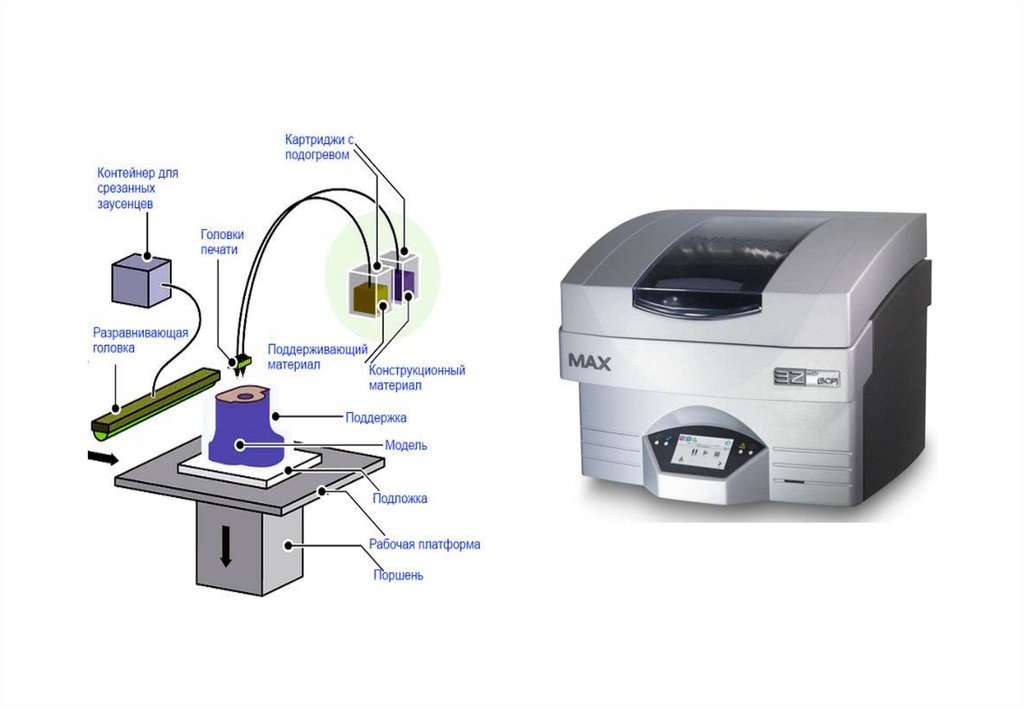

Для печати используютсяподдерживающие и моделирующие

материалы. К числу поддерживающих

материалов чаще всего относят воск, а

к числу моделирующих – широкий

спектр материалов, близких по своим

свойствам к конструкционным

термопластам. Печатающая головка 3D

принтера наносит поддерживающий и

моделирующий материалы на рабочую

поверхность, после чего производится

их фотополимеризация и механическое

выравнивание.

22.

Технология струйного моделированияпозволяет получить окрашенные и

прозрачные модели с различными

механическими свойствами, это могут

быть как мягкие, резиноподобные

изделия, так и твёрдые, похожие на

пластики.

23.

24.

Плюсы:• достижимы очень малая толщина слоя

(от 16 мкм) и разрешение построения

поверхности (до 8000 dpi);

• возможность многоцветной печати и

сочетания материалов с разными

свойствами;

• принтеры могут быть достаточно

компактными, особенно в сравнении с

предыдущими двумя технологиями.

25.

Минусы:• для моделей с нависающими или

горизонтально выступающими

элементами требуются поддержки,

которые приходится тем или иным

способом удалять;

• ограниченный выбор материалов для

работы.

26. Ламинирование листовых материалов

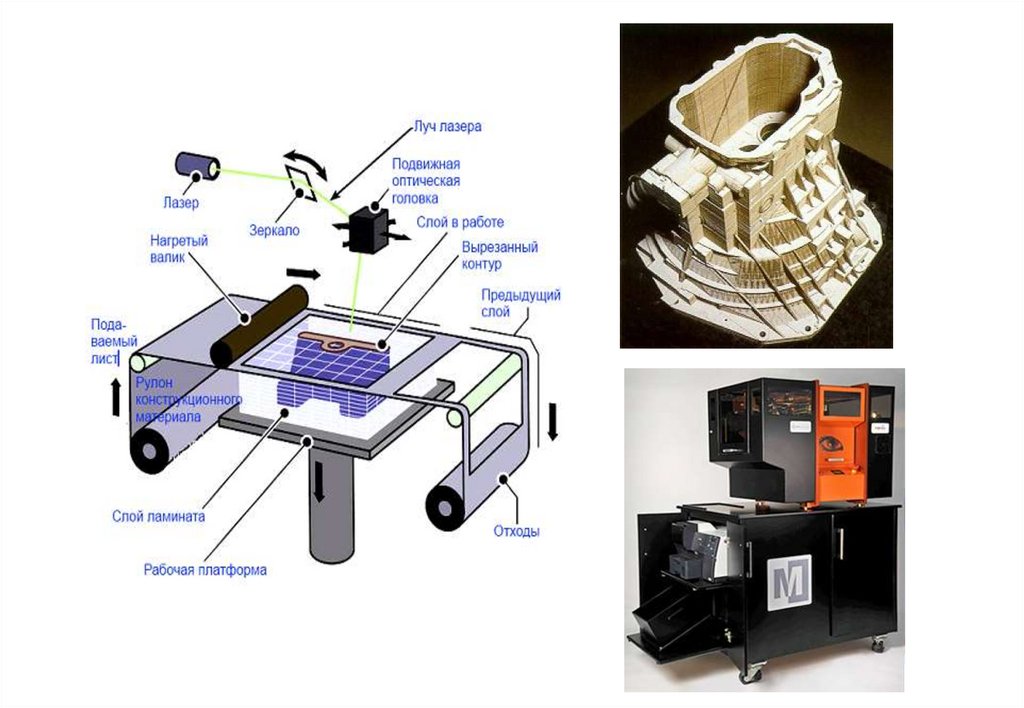

Laminated Object Manufacturing или LOMпредполагает изготовление 3D моделей из

листов при помощи ламинирования.

Тонкие листы материала раскраиваются

лазерным лучом или специальным лезвием,

а потом тем или иным способом

соединяются между собой. Для создания 3Dмоделей может использоваться не только

пластик, но даже бумага, керамика или

металл.

27.

Контур очередного слоя будущеймодели вырезается лазером, а

ненужные обрезки режутся на

небольшие квадратики, которые

впоследствии удаляются из принтера.

Структура готового изделия похожа на

древесную, но боится влаги.

28.

29.

Плюсы:• возможность полноцветной печати с

высоким разрешением по осям X и Y;

• доступность и относительная дешевизна

главного расходного материала — бумаги;

• можно создавать довольно большие

модели;

• для моделей с нависающими или

горизонтально выступающими

элементами не требуется формирование

поддерживающих структур.

30.

Минусы:• крайне ограниченный набор материалов

для создания моделей, а отсюда и

ограничения на прочностные и другие

свойства создаваемых образцов;

• толщина слоя зависит от толщины

используемого листового материала, изза чего модель порой получается грубой,

а механическая обработка для

сглаживания возможна не всегда,

поскольку может привести к расслоению;

31.

Минусы:• наличие большого количества отходов,

причем если горизонтальные проекции

модели гораздо меньше листа, то

отходов получается очень много;

избежать этого можно одновременным

изготовлением нескольких образцов;

• всегда требуется финишная обработка,

связанная с удалением лишнего

материала; из полости с ограниченным

доступом удалить лишнее попросту

невозможно.

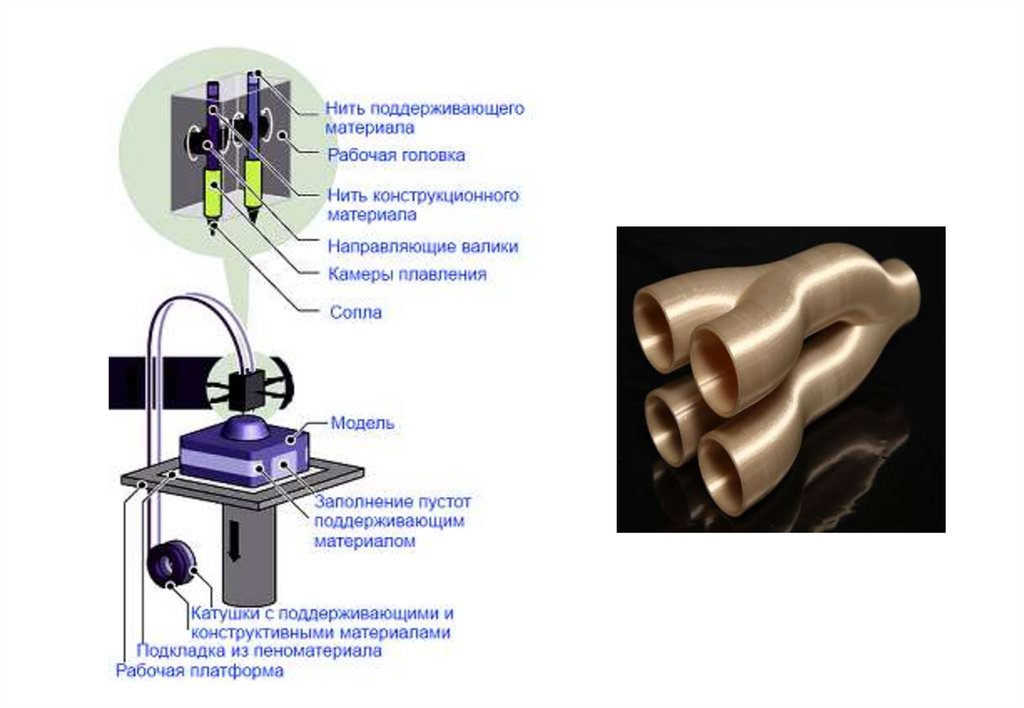

32. Послойная печать расплавленной полимерной нитью

Fused Deposition Modeling или простоFDM применяется для получения

единичных изделий, приближенных по

своим функциональным возможностям

к серийным изделиям, а также для

изготовления выплавляемых форм для

литья металлов.

33.

Технология FDM печати заключается вследующем: печатающая головка с

контролируемой температурой

разогревает до полужидкого состояния

нити из пластика, воска или

поликарбоната, и с высокой точностью

подаёт полученный термопластичный

моделирующий материал тонкими

слоями на рабочую поверхность. Слои

наносятся друг на друга, соединяются

между собой и отвердевают,

постепенно формируя готовое изделие.

34.

35.

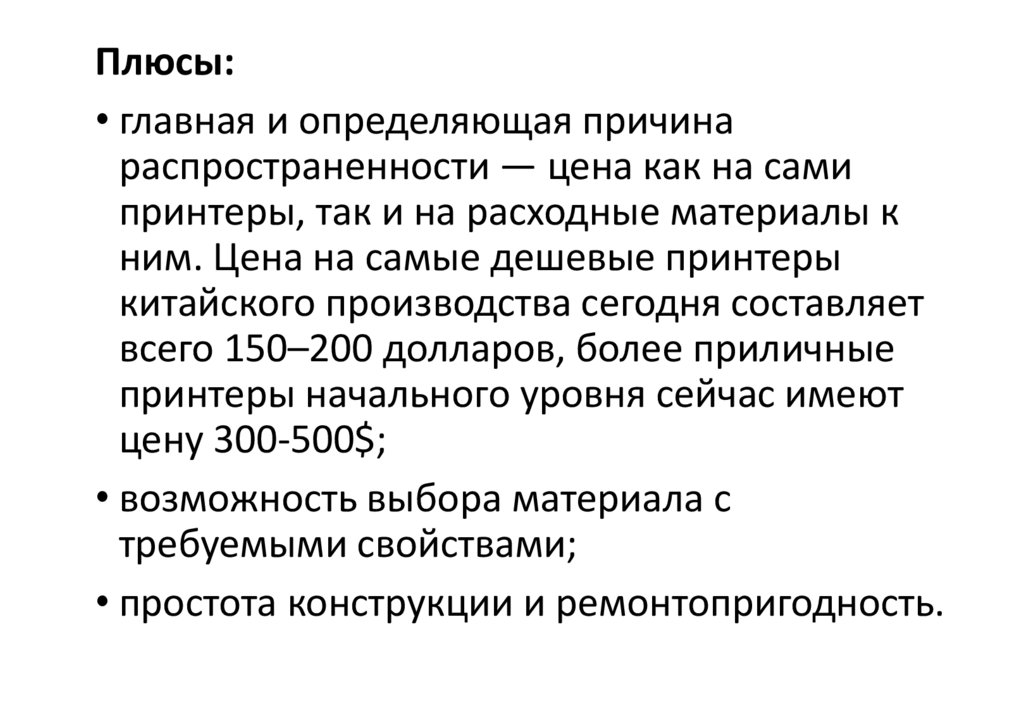

Плюсы:• главная и определяющая причина

распространенности — цена как на сами

принтеры, так и на расходные материалы к

ним. Цена на самые дешевые принтеры

китайского производства сегодня составляет

всего 150–200 долларов, более приличные

принтеры начального уровня сейчас имеют

цену 300-500$;

• возможность выбора материала с

требуемыми свойствами;

• простота конструкции и ремонтопригодность.

36.

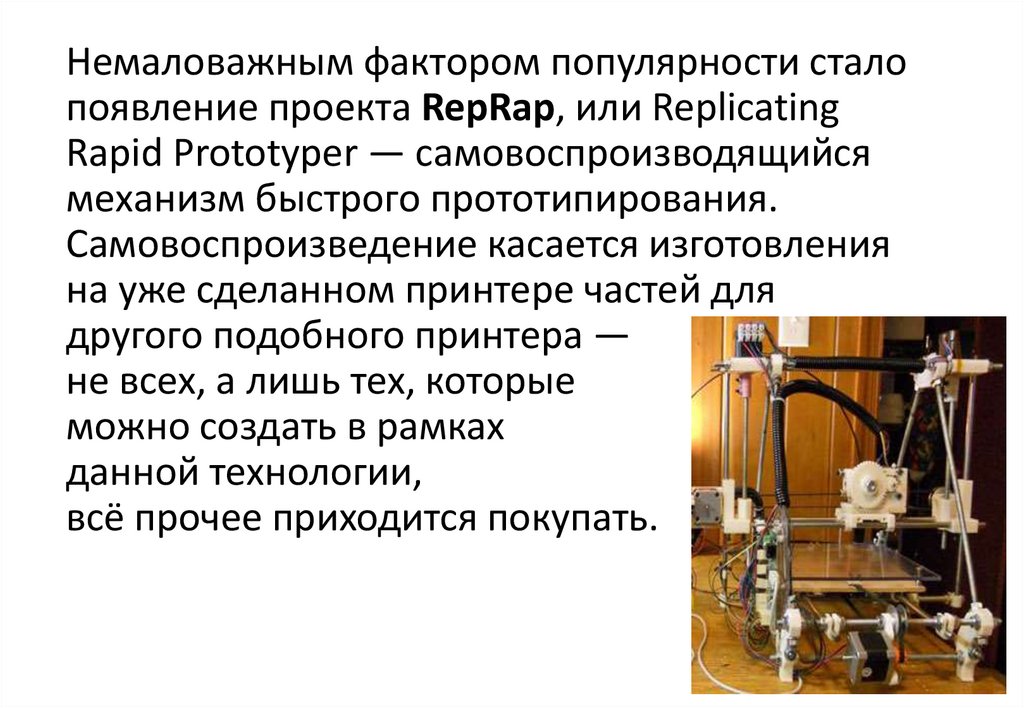

Немаловажным фактором популярности сталопоявление проекта RepRap, или Replicating

Rapid Prototyper — самовоспроизводящийся

механизм быстрого прототипирования.

Самовоспроизведение касается изготовления

на уже сделанном принтере частей для

другого подобного принтера —

не всех, а лишь тех, которые

можно создать в рамках

данной технологии,

всё прочее приходится покупать.

37.

Минусы:• невысокая скорость работы (но

высокой скоростью не могут

похвастать и другие технологии: для

построения крупных и сложных

моделей требуются многие часы и

даже десятки часов);

• небольшая разрешающая способность

как по горизонтали, так и по

вертикали, что приводит к более или

менее заметной слоистости

поверхности изготовленной модели;

38.

Минусы:• проблемы с фиксацией модели на рабочем

столе (первый слой должен прилипнуть к

поверхности платформы); их пытаются

решить разными способами — подогревом

рабочего стола, нанесением покрытий;

• для нависающих элементов требуется

создание поддерживающих структур, которые

впоследствии приходится удалять;

• некоторые модели невозможно сделать на

FDM-принтере за один цикл, приходится

разбивать их на детали с последующим

соединением склейкой или другим способом.

39.

Минусы:• для многих образцов, изготовленных по

технологии FDM, требуется финишная

обработка, которую сложно или

невозможно механизировать, поэтому в

основном она производится вручную.

• зависимость прочности от направления, в

котором прикладывается усилие. Можно

сделать образец достаточно прочным на

сжатие в направлении, перпендикулярном

расположению слоев, но на скручивание

он будет гораздо менее прочным:

возможен разрыв по границе слоев.

40.

Минусы:• термоусадка, которая приводит к

изменению размеров образца после

остывания, зависит от свойств материала.

• технология может показаться безотходной

только на первый взгляд. И речь не только

о поддерживающих структурах в сложных

моделях, немало пластика уходит в отходы

даже у опытного оператора при подборе

оптимального для конкретной модели

режима печати.

software

software