Similar presentations:

Наплавка. Виды и способы наплавки

1. Наплавка

Виды и способы наплавки2. Наплавка

• процесс нанесения слоя металла, спомощью сварочного оборудования, на

поверхность заготовки или детали, с

целью восстановления изношенных

поверхностей или приданию

поверхностному слою необходимых

свойств (твердости и износостойкости,

коррозионной стойкости,

жаропрочности и др.).

3. Наплавка

Наплавка• нанесение слоя металла или сплава

на поверхность изделия

посредством сварки плавлением.

• является одним из самых простых и

эффективных способов возвращать

элементам работоспособность

4. Цели наплавки

восстановление геометрии изделия;

придание конструкции новой формы;

образование слоя, обладающего

конкретными физико-механическими

свойствами;

повышение износостойкости,

антикоррозийности, прочности,

твердости и других свойств

основного

материала.

5. Наплавка

• Восстановительная• Функциональная

6. Восстановительная наплавка

• для получения первоначальныхразмеров изношенных или

поврежденных деталей.

– наплавленный металл близок по составу и

механическим свойствам основному

металлу.

7. Наплавка функциональных покрытий

• для получения на поверхности изделийслоя с необходимыми свойствами.

– Основной металл обеспечивает

необходимую конструкционную прочность.

– Слой наплавленного металла придаёт

особые заданные свойства:

износостойкость,

жаростойкость,

жаропрочность,

коррозионную стойкость и т. д.

8.

9. Достоинства метода наплавки

• Увеличение срока эксплуатации• Сокращается количество запасных частей

• Увеличивается эффективность эксплуатации

оборудования в связи с сокращением

времени его простоя.

• Основная часть (основа) детали может быть

выполнена из дешевой низколегированной

стали.

• Снижаются расходы на обслуживание

оборудования.

10. Схемы процесса в зависимости от температуры нагрева основного металла

1. с оплавлением поверхностиосновного металла

2. поверхность основного металла

остается нерасплавленной

– не нашел широкого применения

вследствие ненадежности обеспечения

прочных химических связей между

наплавляемым металлом и деталью

11. Способы наплавки

• Ручная дуговая наплавка покрытыми электродами• Дуговая наплавка под флюсом проволоками и

лентами

• Дуговая наплавка в защитных газах вольфрамовыми

(неплавящимися) и проволочными металлическими

(плавящимися) электродами

• Дуговая наплавка самозащитными порошковыми

проволоками

• Электрошлаковая наплавка

• Плазменная наплавка

• Лазерная наплавка

• Электронно-лучевая наплавка

• Индукционная наплавка

• Газопламенная наплавка

12.

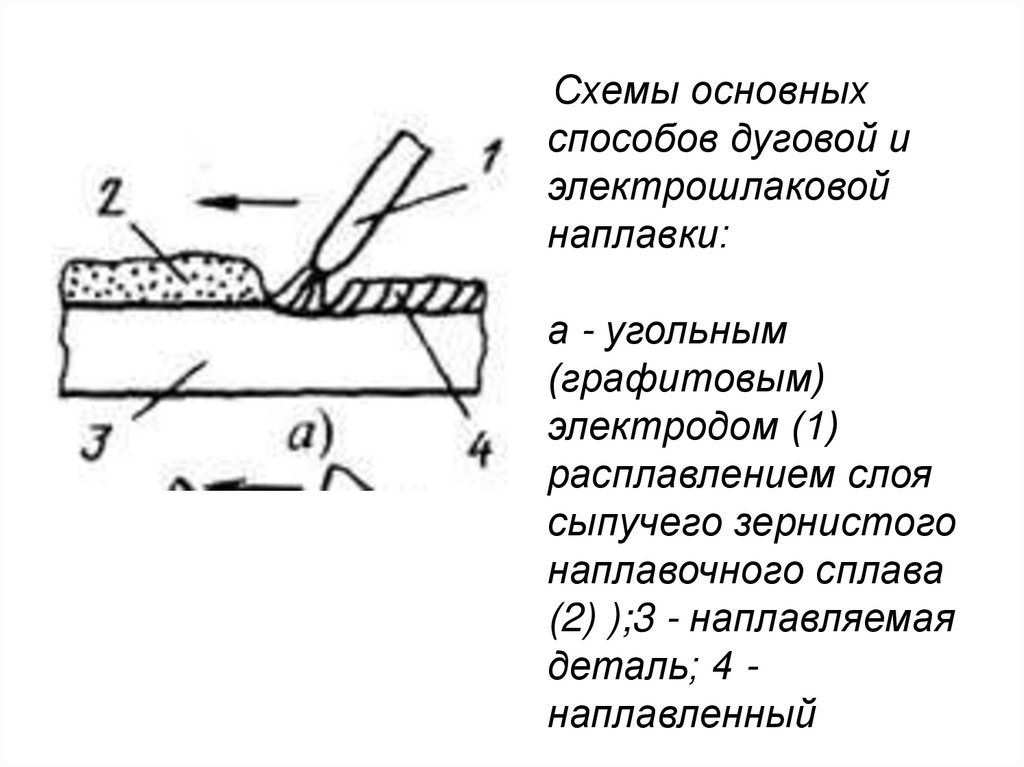

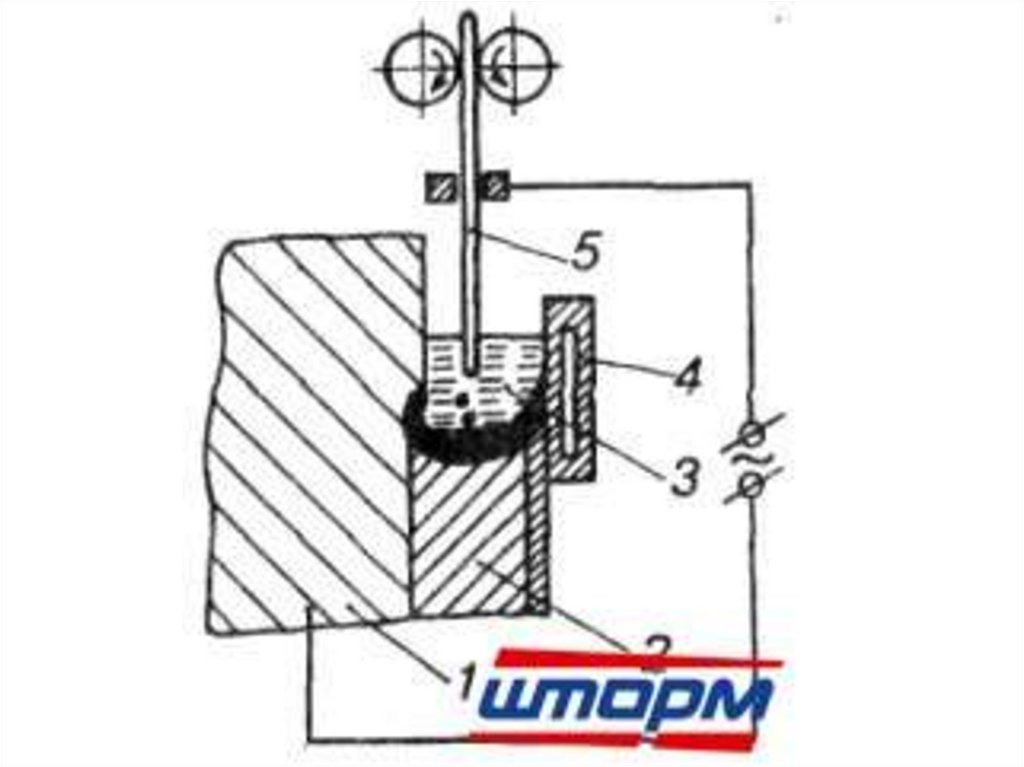

Схемы основныхспособов дуговой и

электрошлаковой

наплавки:

а - угольным

(графитовым)

электродом (1)

расплавлением слоя

сыпучего зернистого

наплавочного сплава

(2) );3 - наплавляемая

деталь; 4 наплавленный

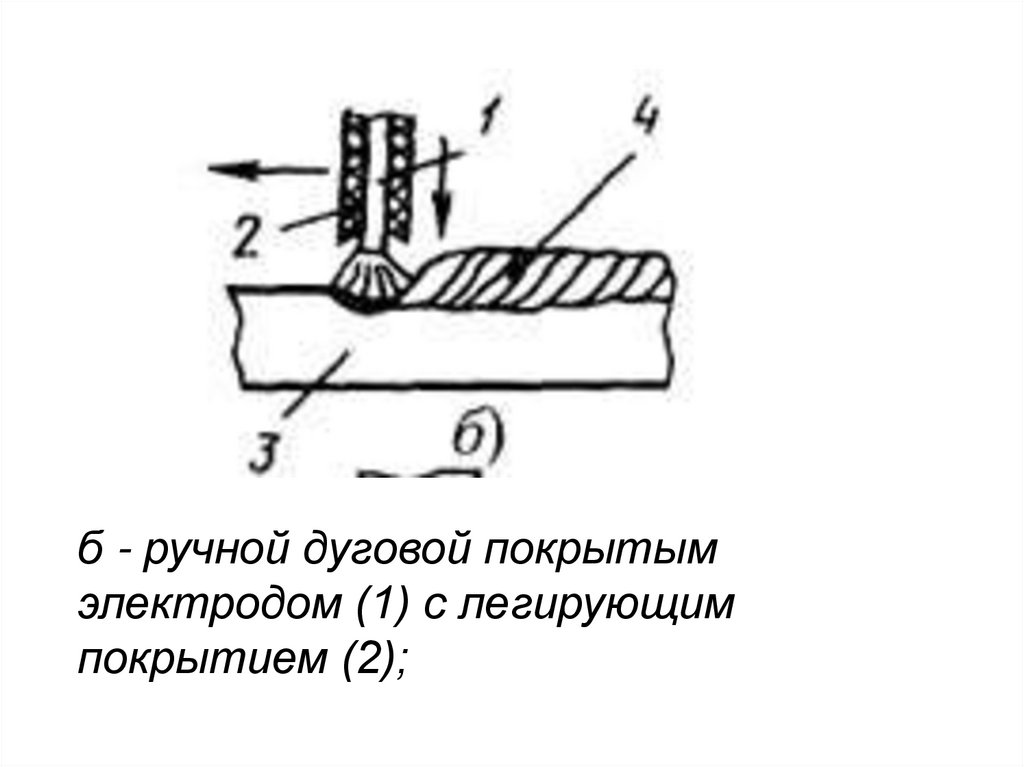

13.

б - ручной дуговой покрытымэлектродом (1) с легирующим

покрытием (2);

14.

15. Ручная наплавка штучными электродами.

для наплавки на единичные изделия сложнойформы.

• возможность наплавки практически любого состава

• во всех пространственных положениях,

• оборудование относительно несложное и недорогое.

- низкая производительность (2 – 4 кг/час)

- повышенная стоимость работ.

- количество и качество работы в значительной степени

зависит от квалификации сварщика.

16.

17.

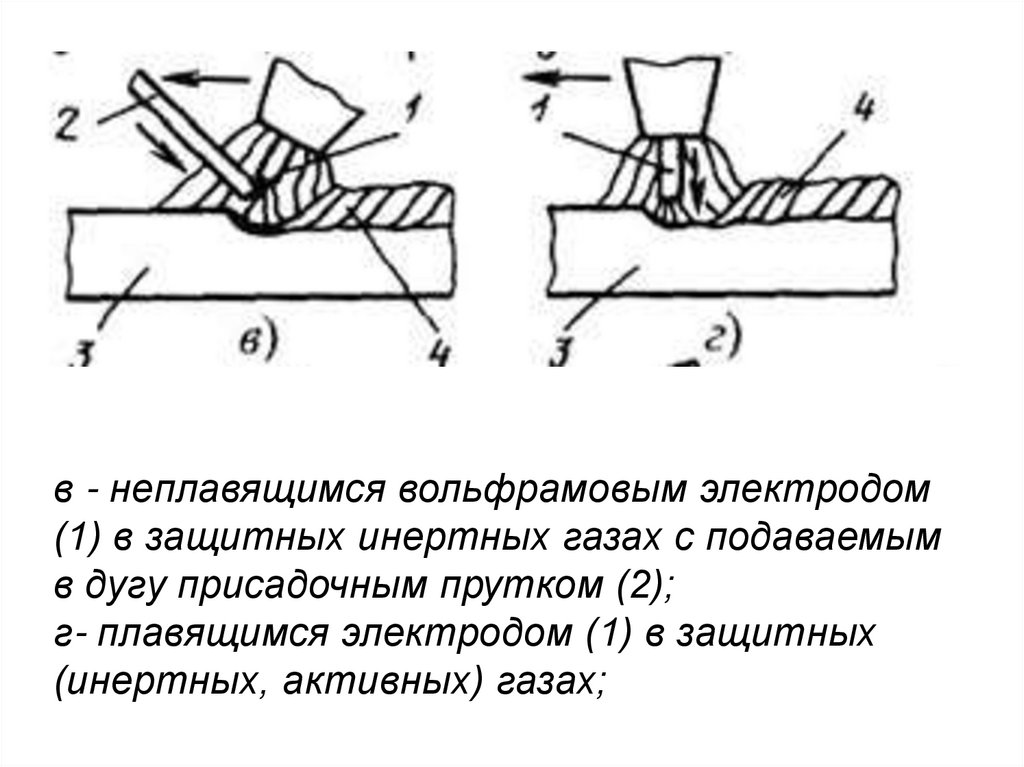

в - неплавящимся вольфрамовым электродом(1) в защитных инертных газах с подаваемым

в дугу присадочным прутком (2);

г- плавящимся электродом (1) в защитных

(инертных, активных) газах;

18. Полуавтоматическая наплавка самозащитной порошковой проволокой.

производительность,

относительно небольшая стоимость работ,

возможность наплавки практически любого сплава

во всех пространственных положениях,

несложное, недорогое и компактное оборудование,

позволяющее проводить наплавку «по месту».

Поэтому полуавтоматический процесс наплавки

примерно в четыре раза производительнее ручного и

на 30 -50% дешевле.

19.

20.

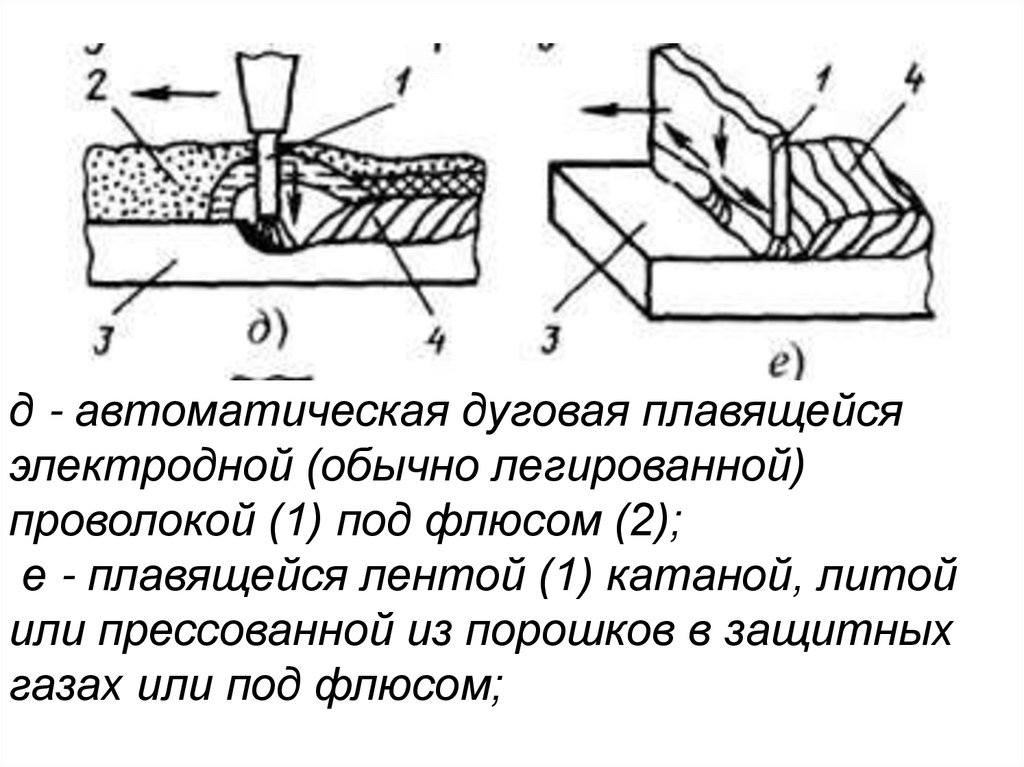

д - автоматическая дуговая плавящейсяэлектродной (обычно легированной)

проволокой (1) под флюсом (2);

е - плавящейся лентой (1) катаной, литой

или прессованной из порошков в защитных

газах или под флюсом;

21. Автоматическая наплавка проволокой под флюсом.

для массового использования наплавленныхизделий простой формы.

• отсутствие излучения и разбрызгивания,

• большая производительность (до 15 кг/час),

• автоматический контроль и вследствие этого высокое

качество (не зависящее от квалификации рабочего).

- сложное и дорогое оборудование,

- ограниченный выбор наплавочных материалов.

22.

23.

24.

25.

26.

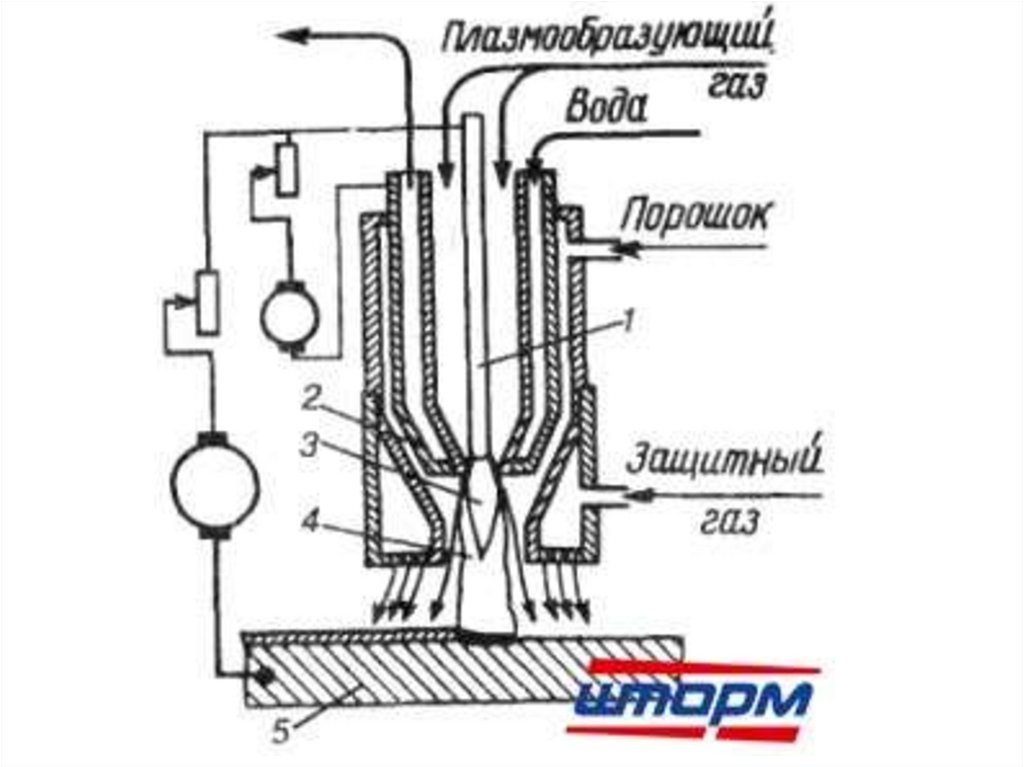

ж - расплавлением плазменной струейплазмотрона (1), предварительно наложенного

литого или спеченного из порошков кольца (2)

наплавочного материала;

з - электрошлаковая наплавка плавящимися

электродами (1) с перемещаемым составным

медным ползуном (2);3 - наплавляемая деталь; 4

- наплавленный

27.

Схемы основных способов дуговой иэлектрошлаковой наплавки:

а - угольным (графитовым) электродом

(1) расплавлением слоя сыпучего

зернистого наплавочного сплава (2)

б - ручной дуговой покрытым

электродом (1) с легирующим

покрытием (2);

в - неплавящимся вольфрамовым

электродом (1) в защитных инертных

газах с подаваемым в дугу присадочным

прутком (2);

г- плавящимся электродом (1) в

защитных (инертных, активных) газах;

д - автоматическая дуговая плавящейся

электродной (обычно легированной)

проволокой (1) под флюсом (2);

е - плавящейся лентой (1) катаной,

литой или прессованной из порошков в

защитных газах или под флюсом;

ж - расплавлением плазменной струей

плазмотрона (1), предварительно

наложенного литого или спеченного из

порошков кольца (2) наплавочного

материала;

з - электрошлаковая наплавка

плавящимися электродами (1) с

перемещаемым составным медным

ползуном (2);3 - наплавляемая деталь; 4 наплавленный

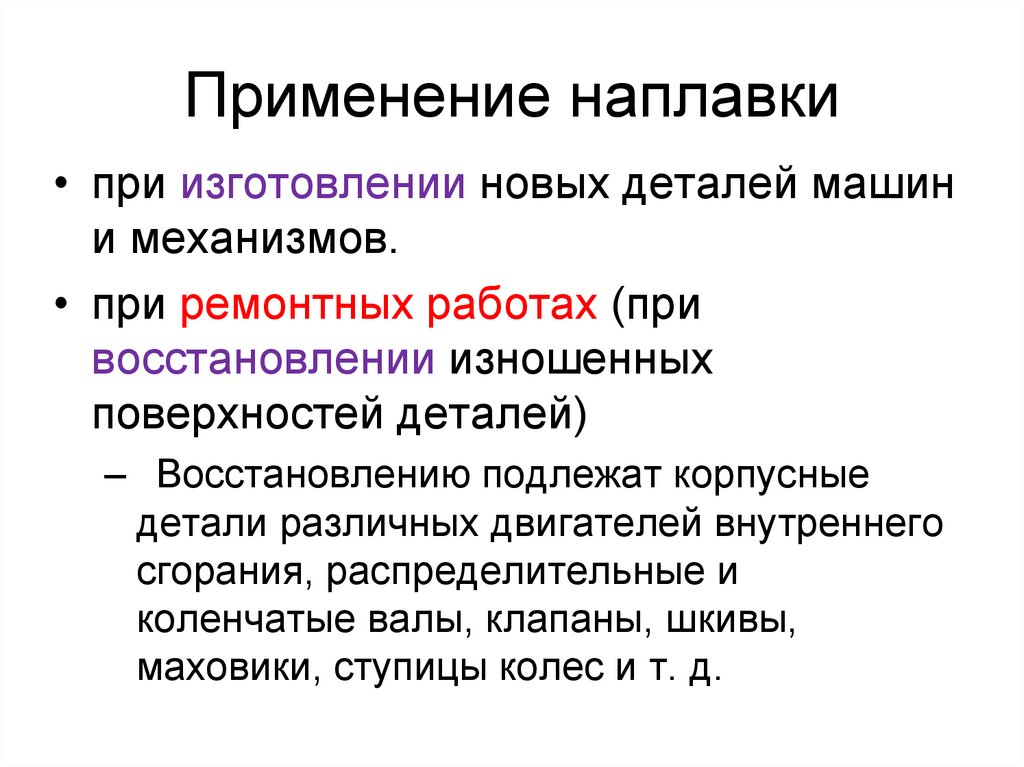

28. Применение наплавки

• при изготовлении новых деталей машини механизмов.

• при ремонтных работах (при

восстановлении изношенных

поверхностей деталей)

– Восстановлению подлежат корпусные

детали различных двигателей внутреннего

сгорания, распределительные и

коленчатые валы, клапаны, шкивы,

маховики, ступицы колес и т. д.

29.

30.

31.

32.

33.

34.

35.

• Больше материала по теме можнопрочитать:

• https://weldelec.com/info/kak-pravilnovarit/naplavka/

– Наплавка металла: электродом и другие

industry

industry