Similar presentations:

Технологический процесс производства фанеры

1. МИНОБРНАУКИ РОССИИ ФГБОУ ВО «УРАЛЬСКИЙ ГОСУДАРСТВЕННЫЙ ЛЕСОТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» Кафедра АИТ ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

ПРОИЗВОДСТВАФАНЕРЫ. СУШКА ШПОНА. НОРМАЛИЗАЦИЯ

РАЗМЕРОВ И КАЧЕСТВА ШПОНА

Екатеринбург

2019

2. Влажность древесины

Определяется наличием в ее клеткахсвободной и связанной (до30%) влаги

Свободная влага занимает полости клеток

древесины, ее удаление не изменяет размеры

материала

Связанная влага находится в стенках клеток,

ее удаление вызывает:

- усушку древесины;

- значительные энергозатраты

2

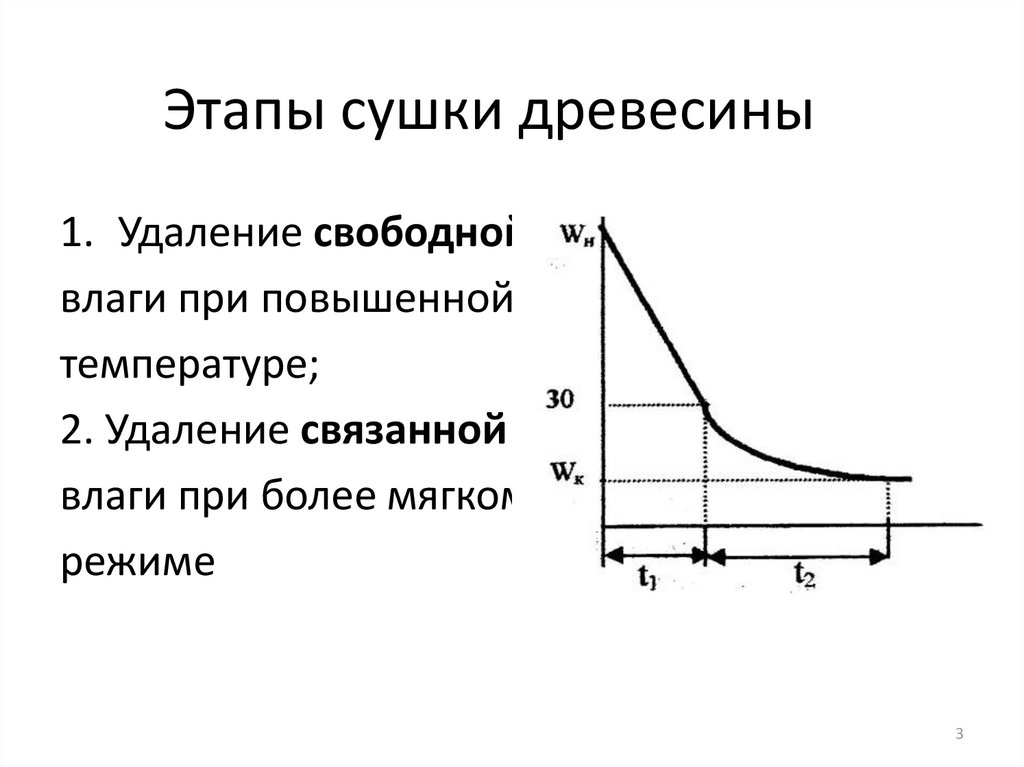

3. Этапы сушки древесины

1. Удаление свободнойвлаги при повышенной

температуре;

2. Удаление связанной

влаги при более мягком

режиме

3

4. Особенности сушки шпона

- значительно возрастает скорость сушки, т.к.площадь испарения велика, а толщина шпона

мала);

- режим сушки могут быть жестким:

максимальная температура в сырой части камеры

до 300 ⁰С, допускается большой перепад

влажности по толщине;

сушка приводит к значительному

короблению шпона;

- используется оборудование проходного

типа

4

5. Способы подвода тепла к телу

- конвективный - тепло передается циркулирующимагентом сушки (воздухом или топочными газами), которые

являются влагопоглотителем;

- кондуктивный (контактный) – тепло передается при

контакте с поверхностью, нагретой до 120-180 ⁰С (например,

плиты пресса). Влага поглощается окружающим воздухом;

- радиационный – тепловая энергия

распространяется в ОС в виде электромагнитных колебаний

в инфракрасном диапазоне. Используются излучатели с

температурой излучения 130-250 ⁰С;

- комбинированный – сочетание

вышеперечисленных способов сушки. В сушильных камерах

он чаще всего реализуется в разных сочетаниях (зависит от

конструкции камеры)

5

6. Параметры процесса сушки

- Температура агента сушки – наибольшая скоростьсушки наблюдается в I периоде при температуре не менее

250 ⁰С, во II периоде – не более 180-200 ⁰С. В расчетах

используется средняя температура – среднее значение

между температурой на входе и выходе из сушилки;

- Относительная влажность воздуха – при

температуре воздуха выше 100 ⁰С и его относительной

влажности 1-16% - оказывает незначительное влияние

на продолжительность сушки;

6

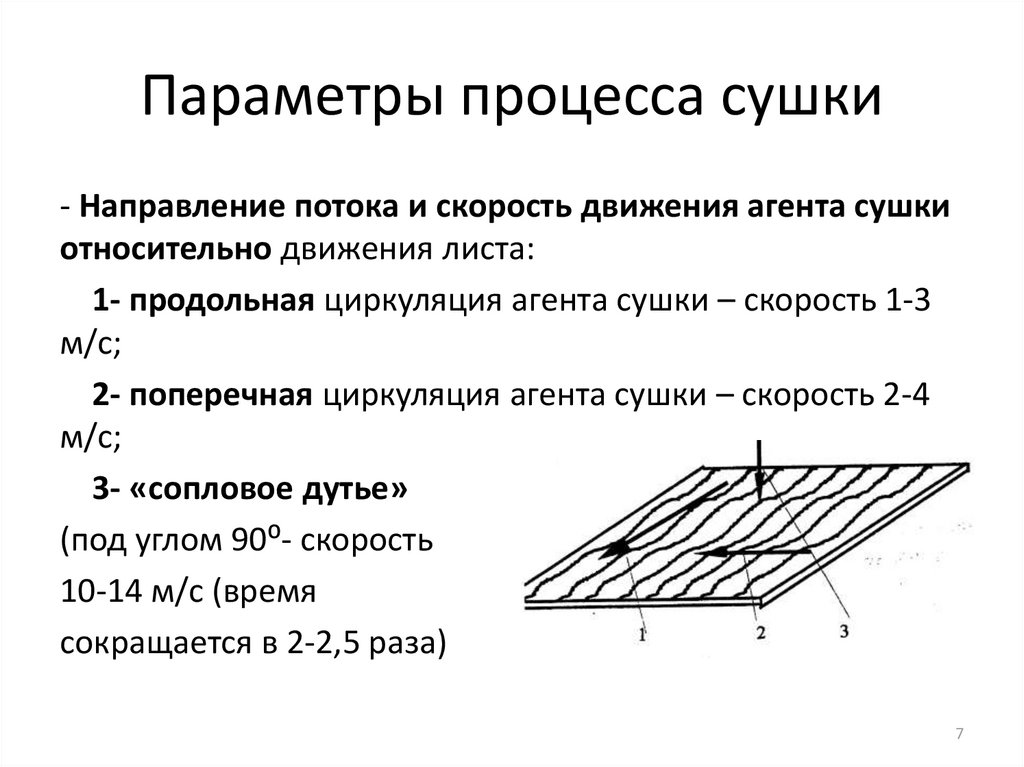

7. Параметры процесса сушки

- Направление потока и скорость движения агента сушкиотносительно движения листа:

1- продольная циркуляция агента сушки – скорость 1-3

м/с;

2- поперечная циркуляция агента сушки – скорость 2-4

м/с;

3- «сопловое дутье»

(под углом 90⁰- скорость

10-14 м/с (время

сокращается в 2-2,5 раза)

7

8. Параметры процесса сушки

89. Параметры процесса сушки

- Усушка шпона :а) вдоль волокон – 0,25-0,35 %;

б) поперек волокон (по толщине шпона) – 5-6 %;

в) в тангентальном направлении (по ширине шпона)

– 7-11 %

По площади листа шпона усушка неравномерна

(неоднородность строения древесины) – вызывает

коробление, гофристость и растрескивание листа

Основное влияние оказывает температура сушки

– ее увеличение от 110 до 180 ⁰С снижает усушку от 7,5

до 5 %

9

10. Оборудование для сушки шпона

Наиболее распространены агенты комбинированнойсушки – основной вид теплоносителя конвекционный с долей

контактного нагрева.

Роликовые сушилки с паровым обогревом имеют узлы:

- Каркас – состоит из металлических секций, укреплённых

одним концом на фундамент, а другим опирающихся на

катки;

- Ограждение – сверху располагаются листы гофрированного

стального листа и слой шлаковаты, сбоку – изолированные

шлаковатой подвесные двери;

- Система подачи шпона – образована рядами парных

роликов, вращающихся в противоположных направлениях.

Нижние ролики – ведущие, верхние – перемещаются по

высоте (в зависимости от толщины шпона);

10

11. Оборудование для сушки шпона

- Привод роликов – включает электродвигатель, вариатор,лебедки с ведущими звездочками, коробку с ведомыми

звездочками и натяжное приспособление;

- Система нагрева и циркуляции – включает калориферы

(расположены между этажами сушилки), воздуховоды и

вентиляторы.;

- Система подачи шпона в сушилку – шпон подается

теппельным устройством с качающейся рамой. Подача

может быть механизирована, например качающейся

рамой с пневмоприсосками

11

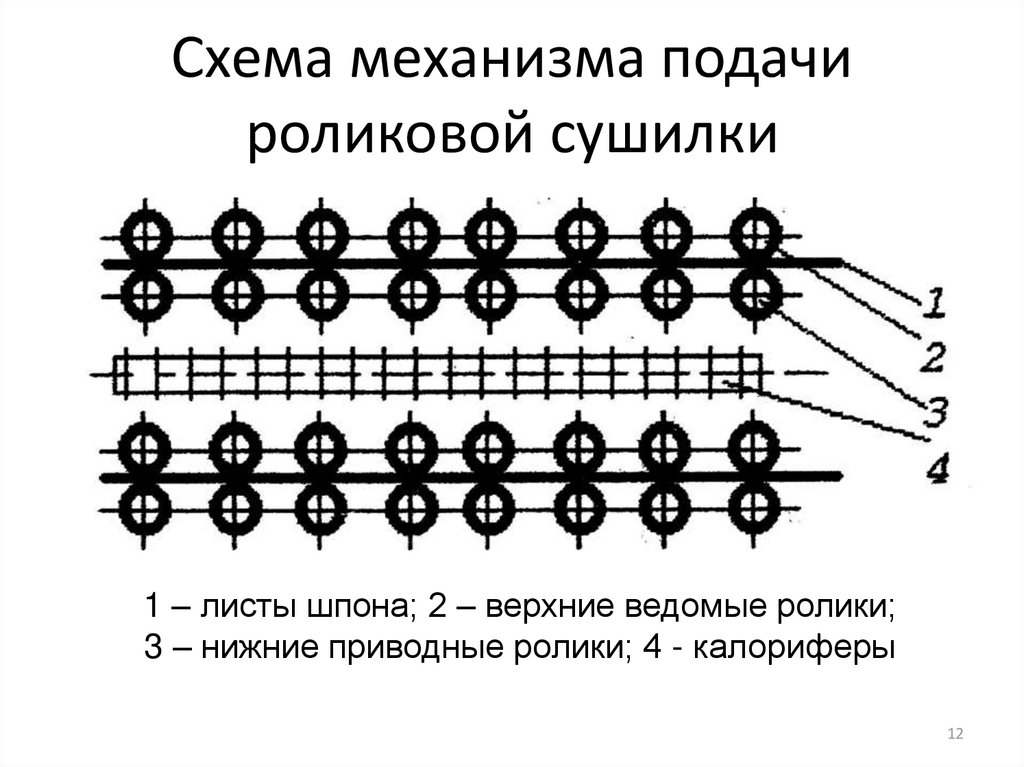

12. Схема механизма подачи роликовой сушилки

1 – листы шпона; 2 – верхние ведомые ролики;3 – нижние приводные ролики; 4 - калориферы

12

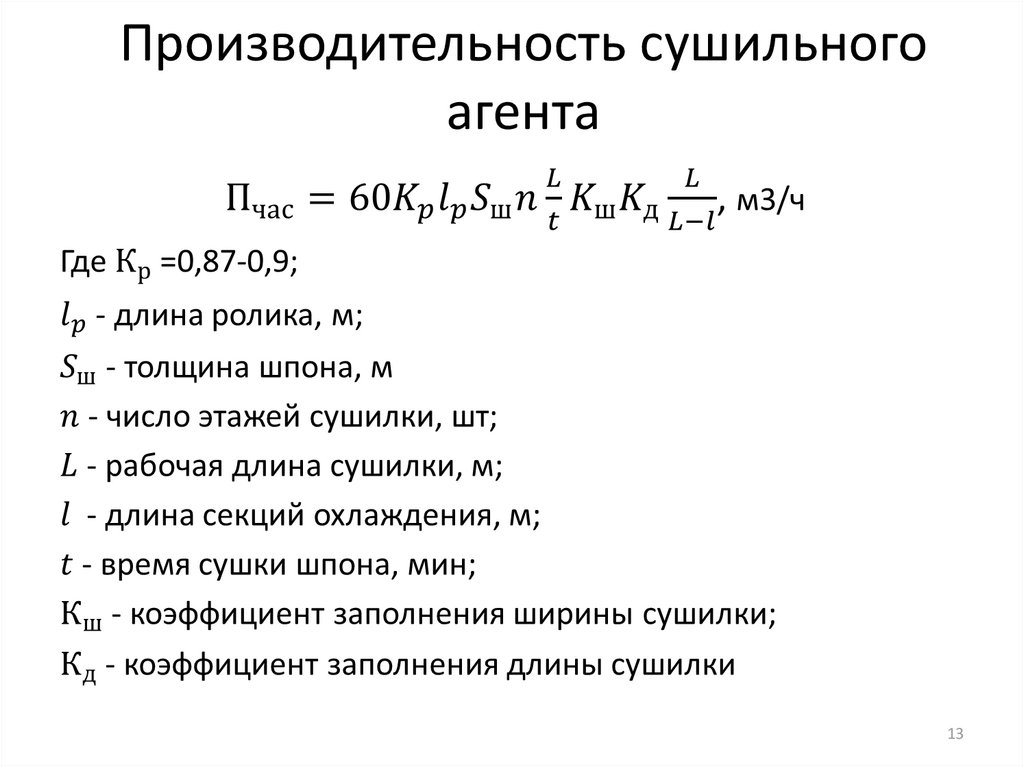

13. Производительность сушильного агента

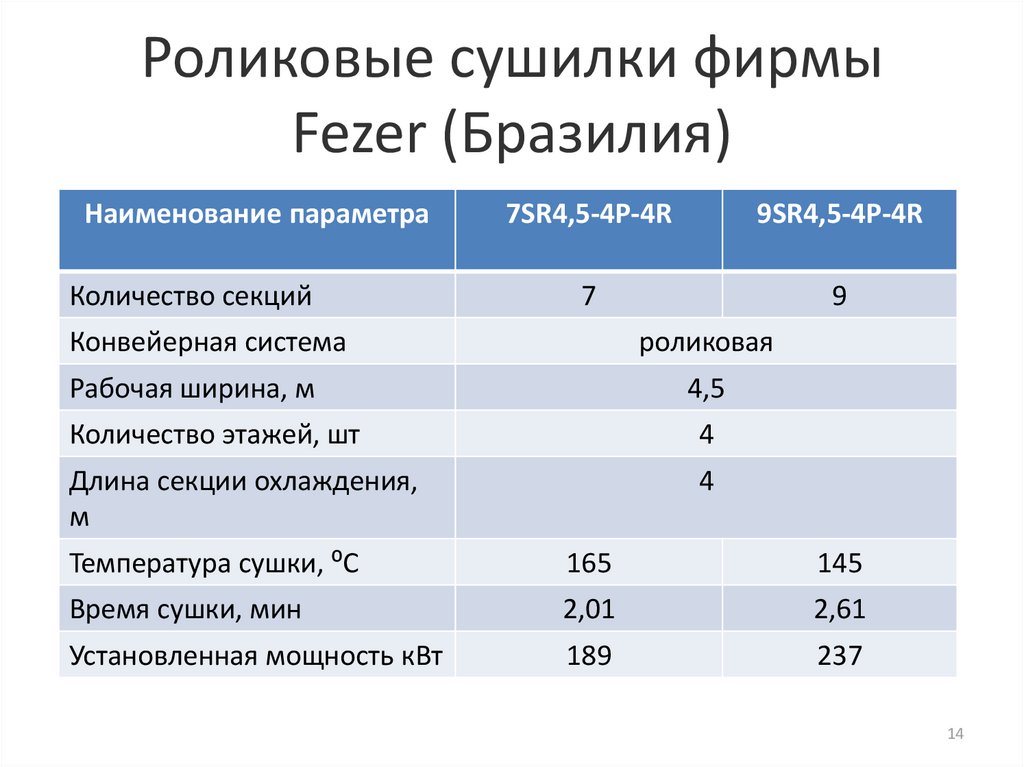

1314. Роликовые сушилки фирмы Fezer (Бразилия)

Наименование параметраКоличество секций

7SR4,5-4P-4R

9SR4,5-4P-4R

7

9

Конвейерная система

роликовая

Рабочая ширина, м

4,5

Количество этажей, шт

4

Длина секции охлаждения,

м

4

Температура сушки, ⁰С

165

145

Время сушки, мин

2,01

2,61

Установленная мощность кВт

189

237

14

15. Контроль качества сушки шпона

Осуществляется постоянно, заключается в :- наблюдении за состоянием всего комплекса сушилки;

- контроль влажности высушенного шпон;

- соблюдение заданных параметров сушилки

Контролируется бригадиром сушильщиков:

1. состояние поверхности листов шпона – внешний

осмотр (потемнения, подгар кромки и др.);

2. Влажность сухого шпона (влагомером, весовым

способом) – в сушилку шпон должен подаваться

подсортированный по влажности;

15

16. Охлаждение шпона

Производится перед нанесением клея,т.к. горячий шпон интенсивно впитывает клей

и он преждевременно отверждается

Длина зоны охлаждения сушилки

должна составлять не менее 10 % от длины

сушилки

Для паровых сушилок оптимальная

температура шпона 40-50 ⁰С достигается за

50-70 с

16

17. Сортирование сухого шпона

- по породам – на стадии ГТО;- по толщине – на стадии лущения;

- по назначению – для фанеры, для отдельного

использования (например, латофлекс), для починки,

для ребросклеивания

- по качеству – по сортам

Для каждого сорта четко оговариваются пороки

древесины (сучки, окраски) и дефекты обработки

Основные сорта березового шпона: В, ВВ, С

Для выравнивания влажности сухой шпон

следует выдерживать в плотных пакетах не менее 2-3

17

суток

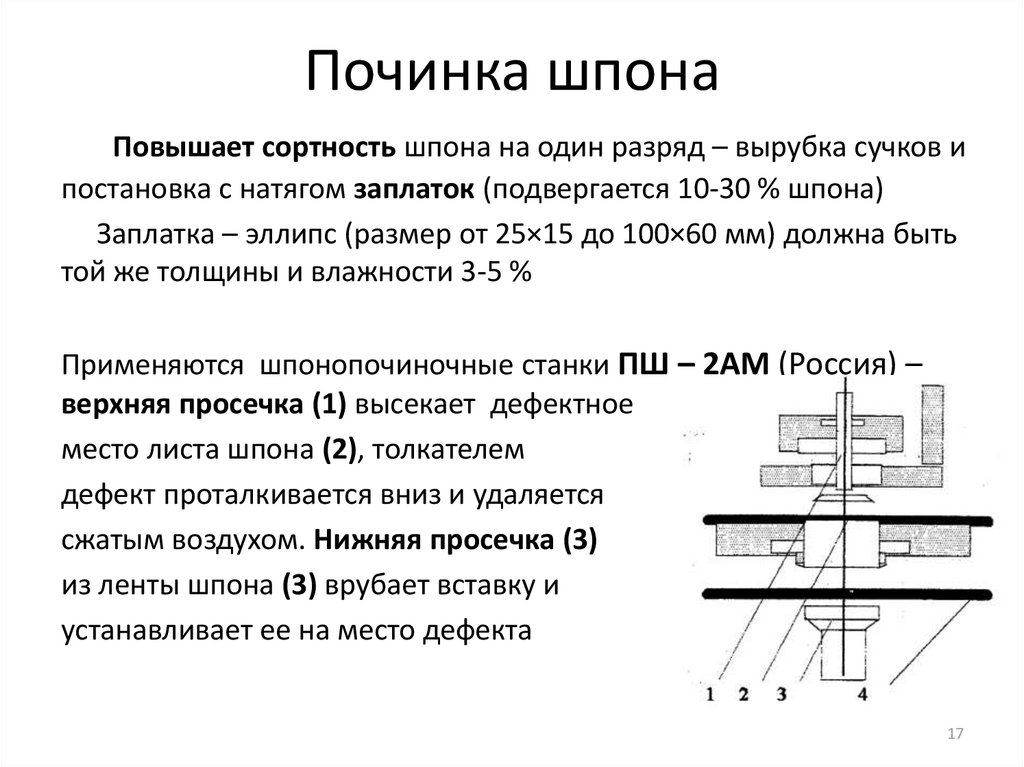

18. Починка шпона

Повышает сортность шпона на один разряд – вырубка сучков ипостановка с натягом заплаток (подвергается 10-30 % шпона)

Заплатка – эллипс (размер от 25×15 до 100×60 мм) должна быть

той же толщины и влажности 3-5 %

Применяются шпонопочиночные станки ПШ – 2АМ (Россия) –

верхняя просечка (1) высекает дефектное

место листа шпона (2), толкателем

дефект проталкивается вниз и удаляется

сжатым воздухом. Нижняя просечка (3)

из ленты шпона (3) врубает вставку и

устанавливает ее на место дефекта

17

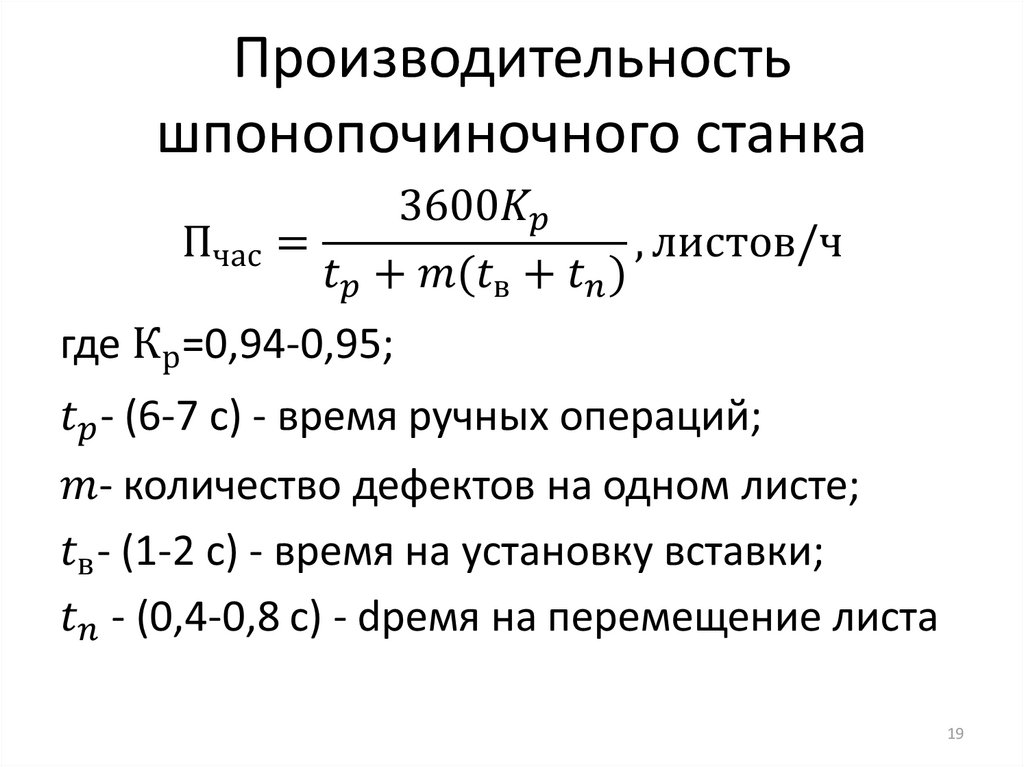

19. Производительность шпонопочиночного станка

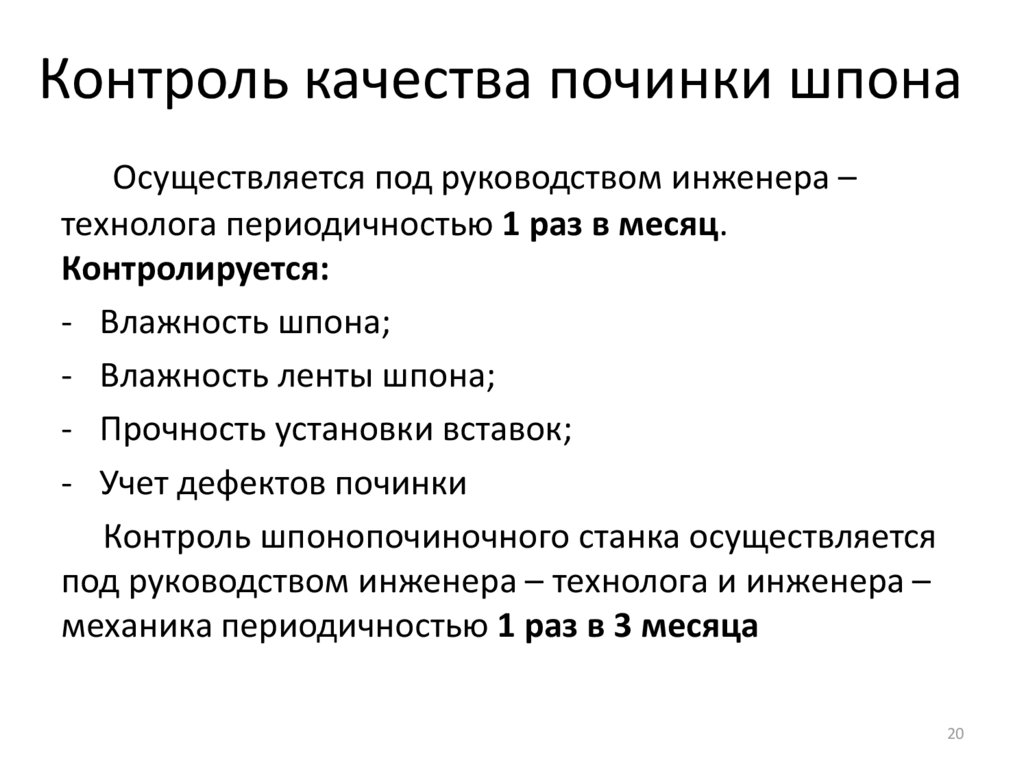

1920. Контроль качества починки шпона

Осуществляется под руководством инженера –технолога периодичностью 1 раз в месяц.

Контролируется:

- Влажность шпона;

- Влажность ленты шпона;

- Прочность установки вставок;

- Учет дефектов починки

Контроль шпонопочиночного станка осуществляется

под руководством инженера – технолога и инженера –

механика периодичностью 1 раз в 3 месяца

20

21. Обработка кускового шпона

Заключается в превращении его в форматный шпонза счет операций: сортировки кусков (по качеству, по

ширине и по толщине), подготовки кромок и

ребросклеивания

Способы ребросклеивания шпона:

- Продольное (в мебельном производстве) –

ленточное, безленточное, с применением клеевой

нити, точечное;

- Поперечное (в фанерном производстве) – проходной,

более производительный способ

21

22. Оборудование для поперечного реброскленивания шпона

Шпон разной ширины (минимальная 150 мм)соединяется в бесконечную ленту (с помощью клея-расплава и

клеевой нити), которую можно прирубать на листы нужного

формата. Готовые листы укладываются в стопу

Линии Hashimoto VWS (Япония) и CTVCJ-S-6 Chanq – Tai (Тайвань): 1 –

ременный механизм; 2 – фотодатчик; 3 – детектор толщины; 4 – устройство

точечного нанесения клея; 5 – устройство нанесения клеевой нити; 6 –

датчик; 7 – ножницы; 8 - стопоукладчик

22

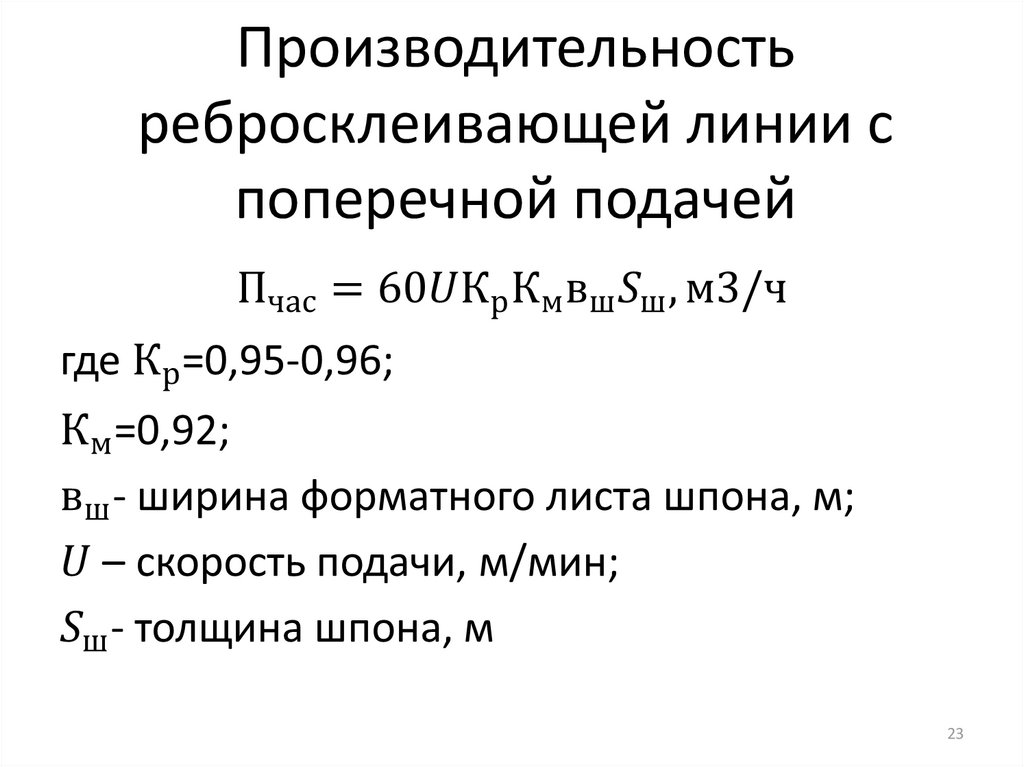

23. Производительность ребросклеивающей линии с поперечной подачей

2324. Контроль качества реброскленивания

Контролируется:- качество поступающих полос;

- влажность кускового шпона;

- размеры ребросклеиваемых полос;

- расхождение швов;

- отсутствие нахлесток;

- прочность ребросклеивающего шва;

- качество полноформатных ребросклееных листов

шпона

24

industry

industry