Similar presentations:

Повышение уровня технического состояния тракторной гидронавесной системы на основе оценки технологической надежности

1. Повышение уровня технического состояния тракторной гидронавесной системы на основе оценки технологической надежности

*Повышение уровня технического

состояния тракторной гидронавесной

системы на основе оценки

технологической надежности

Магистр: Шадрин Александр Викторович

Руководитель: к.т.н. доцент Петрищев Иван

Михайлович

2.

*Актуальность темы исследования. В настоящее время простои автотракторной

техники при техническом обслуживании (ТО) и ремонте достигают 50% их рабочего

времени. Создавшееся положение во многом объясняется отсутствием научно

обоснованных рекомендаций, позволяющих на базе прогнозирования технического

состояния элементов гидронавесных систем тракторов эффективно управлять

процессами подготовки ресурсов для обеспечения эксплуатационной надежности. В

связи с этим особенно актуальной становится проблема разработки и реализации

методов индивидуального прогнозирования технического состояния гидронавесных

систем.

*

При исследовании надежности гидронавесных систем машин оценивается

изменение их качества во времени, поэтому сбор, обработка и анализ информации

связаны с необходимостью фиксировать и изучать случайные события и процессы.

Точность экспериментальной оценки надежности гидронавесных систем зависит в

первую очередь, от качества собираемой информации, подлежащей обработке и

анализу. Поэтому к информации о надежности гидронавесных систем машин

предъявляются следующие общие требования: полнота, достоверность, однородность

и своевременность.

3.

*Степень разработанности проблемы. Изучением физических причин

отказов, закономерностей старения и прочности материалов, влияния

разнообразных внешних и внутренних воздействий на работоспособность

изделий занимались такие ученые как Р. Барлоу, А.И. Берга, Ю.К. Беляев,

Б.В. Гнеденко, Г.В. Дружинин, Д. Кокс, Д. Ллойд, М. Липов, А.М. Половко,

А.С. Проников, К.А. Яковлев, В.А Бурмистров, А.Н. Заикин.

*

Проблеме исследования эксплуатационной надежности гидронавесных

систем машин посвящены работы научно-исследовательских и учебных

институтов, а также труды ученых: Л.Л. Афанасьева, Д.П. Великанова, И.Н.

Величкина, Д.П. Волкова, Л.В. Дехтеринского, Р.Н. Колегаева, Г.В.

Крамаренко, Р.В. Кугеля, Е.С. Кузнецова, И.А. Луйка, В.М. Михлина, А.Н.

Островцева, И.М. Петрищева и других авторов.

*

Цель работы. Снижение простоев автотракторного подвижного состава

путем совершенствования методов управления надежностью, на основе

индивидуального прогнозирования отказов элементов гидронавесных систем

машин в процессе эксплуатации.

4.

*Задачи исследований:

- разработать метод индивидуального прогнозирования изменения технического состояния

гидронавесных систем тракторов в процессе эксплуатации;

- разработать

стохастическую

учитывающую

физическую

модель

деградации

параметров

природу

процессов

разрушения

технического

элементов

состояния,

конструкций

гидронавесных систем тракторов и условия эксплуатации;

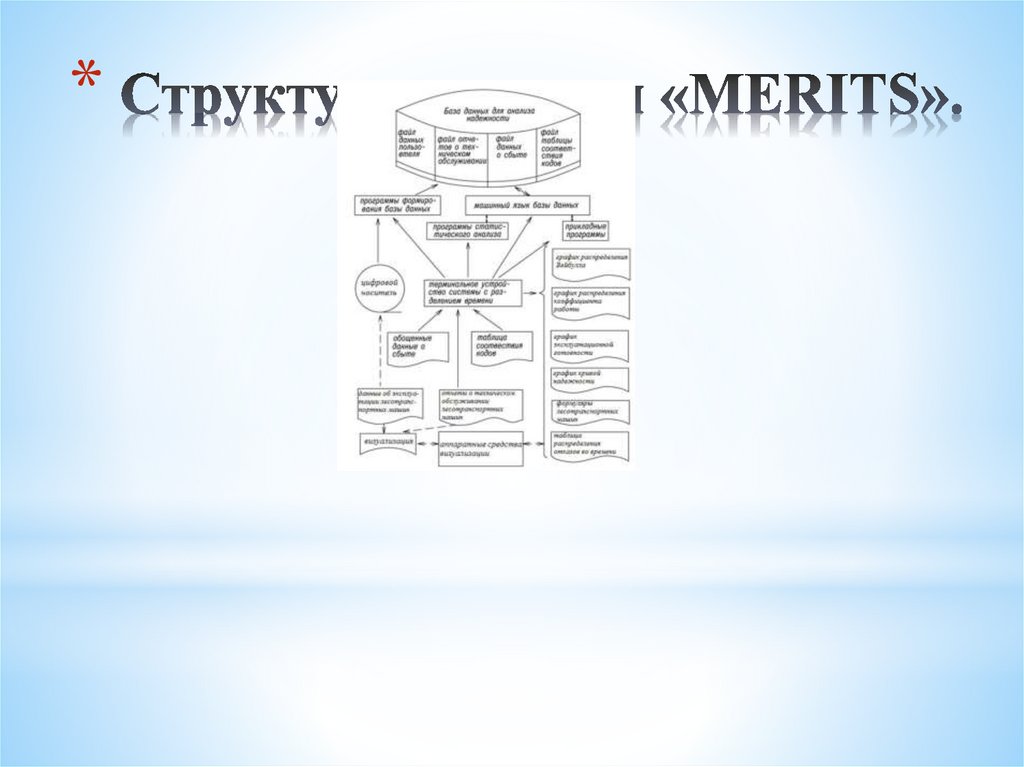

- разработать методику обработки и статистического анализа информации о надежности

гидронавесных

систем

тракторов

в

режиме

диалога

с

применением

современных

информационных систем;

- разработать технологию формирования информационной базы обеспечивающую возможность

сбора, накопления и хранения данных, необходимых для индивидуального прогнозирования.

*

Предмет исследования. Методы управления надежностью гидронавесных систем

тракторов. Модели прогнозирования технического состояния элементов гидронавесных систем

для автотракторного подвижного состава.

*

Объект

исследования.

Объектом

гидронавесных систем тракторов.

исследования

являются

показатели

надежности

5.

*Методы исследований. Для получения и обработки данных использовались следующие

методы: метод интегрального и дифференциального исчислений, натурные наблюдения и

эксперимент. Обработка результатов производилась методами математической статистики: теория

вероятностей, регрессионный и корреляционный анализы.

*

Научная новизна. Результатами диссертационной работы, обладающими научной

новизной, являются:

1. Метод индивидуального прогнозирования процессов изменения технического состояния

гидронавесных систем тракторов, отличающийся использованием математического аппарата

теории вероятностей, математической статистики, прикладного анализа случайных функций в

сочетании с методами теории прочности, трения, износа и механики разрушения.

2. Стохастическая модель изменения технического состояния элементов гидронавесных систем в

эксплуатации,

отличающаяся

учетом

технологий

изготовления,

существо

физических

процессов разрушения и условия эксплуатации.

3. Методика обработки и статистического анализа данных о надежности гидронавесных систем

тракторов, отличающаяся обработкой полностью определенных и случайно усеченных выборок

объемов

параметров

технического

группирования и с группированием.

состояния

элементов

гидронавесных

систем,

без

6.

1. ОБЗОРМЕТОДОВ ПРОГНОЗИРОВАНИЯ ЭКСПЛУАТАЦИОННОЙ НАДЕЖНОСТИ АВТОТРАКТОРНОГО

ПАРКА

*

Для прогнозирования потребности в технических воздействиях и запасных частях переходят от параметров распределений

отказов к характеристикам процесса восстановления. С позиций теории восстановления машина представляет собой объект

многократного действия, работоспособность которого после отказа восстанавливается путем замены или ремонта элементов

конструкций.

*

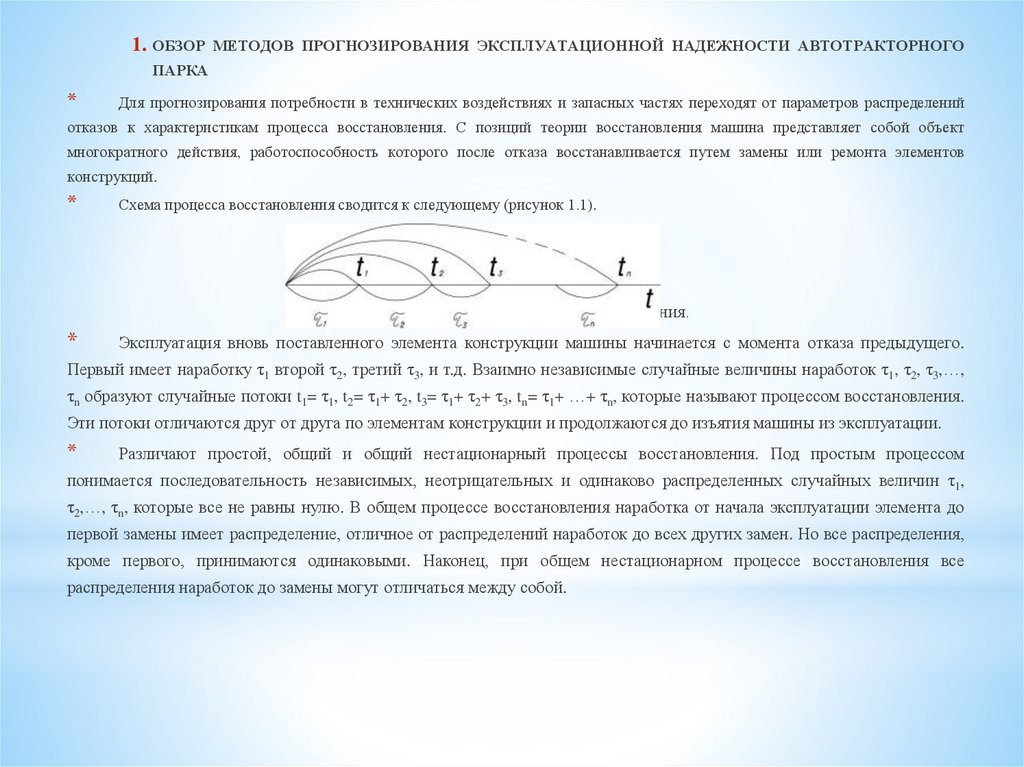

Схема процесса восстановления сводится к следующему (рисунок 1.1).

*

*

Рисунок 1.1. Схема процесса восстановления.

Эксплуатация вновь поставленного элемента конструкции машины начинается с момента отказа предыдущего.

Первый имеет наработку τ1 второй τ2, третий τ3, и т.д. Взаимно независимые случайные величины наработок τ1, τ2, τ3,…,

τn образуют случайные потоки t1= τ1, t2= τ1+ τ2, t3= τ1+ τ2+ τ3, tn= τ1+ …+ τn, которые называют процессом восстановления.

Эти потоки отличаются друг от друга по элементам конструкции и продолжаются до изъятия машины из эксплуатации.

*

Различают простой, общий и общий нестационарный процессы восстановления. Под простым процессом

понимается последовательность независимых, неотрицательных и одинаково распределенных случайных величин τ1,

τ2,…, τn, которые все не равны нулю. В общем процессе восстановления наработка от начала эксплуатации элемента до

первой замены имеет распределение, отличное от распределений наработок до всех других замен. Но все распределения,

кроме первого, принимаются одинаковыми. Наконец, при общем нестационарном процессе восстановления все

распределения наработок до замены могут отличаться между собой.

7.

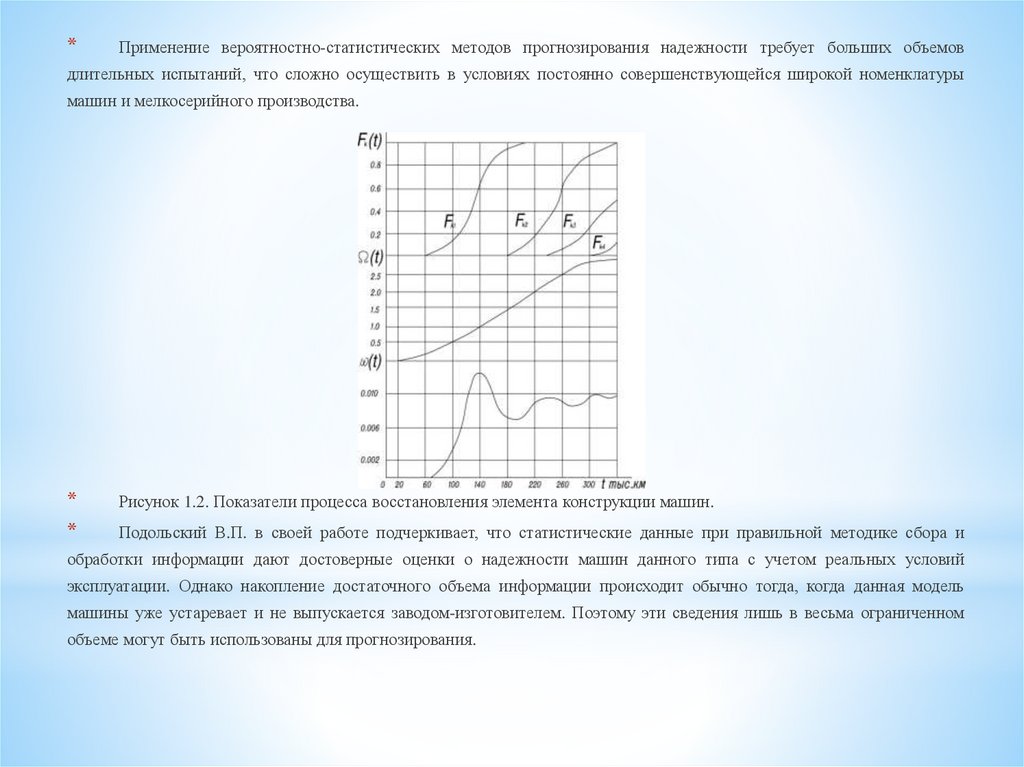

*Применение вероятностно-статистических методов прогнозирования надежности требует больших объемов

длительных испытаний, что сложно осуществить в условиях постоянно совершенствующейся широкой номенклатуры

машин и мелкосерийного производства.

*

*

Рисунок 1.2. Показатели процесса восстановления элемента конструкции машин.

Подольский В.П. в своей работе подчеркивает, что статистические данные при правильной методике сбора и

обработки информации дают достоверные оценки о надежности машин данного типа с учетом реальных условий

эксплуатации. Однако накопление достаточного объема информации происходит обычно тогда, когда данная модель

машины уже устаревает и не выпускается заводом-изготовителем. Поэтому эти сведения лишь в весьма ограниченном

объеме могут быть использованы для прогнозирования.

8.

*В работе приведена методика прогнозирования износа, основанная на статистической обработке

результатов наблюдений за изнашиванием деталей и узлов гидронавесных систем в реальных условиях

эксплуатации. Методика состоит из следующих основных этапов:

1. Накопление информации об изнашивании деталей в эксплуатации;

2. Построение корреляционной таблицы зависимости износа от

наработки детали;

3. Проверка неусеченности распределений износа к однородности

исходных данных;

4. Выбор и проверка законов распределения износа для различных

интервалов наработок;

5. Определение средних значений износа и его средних квадратических

отклонений для различных интервалов наработок;

6. Выбор математической модели процесса изнашивания;

7. Построение уравнений изнашивания и экстраполирование кривых

износа за пределы периода наблюдений.

9.

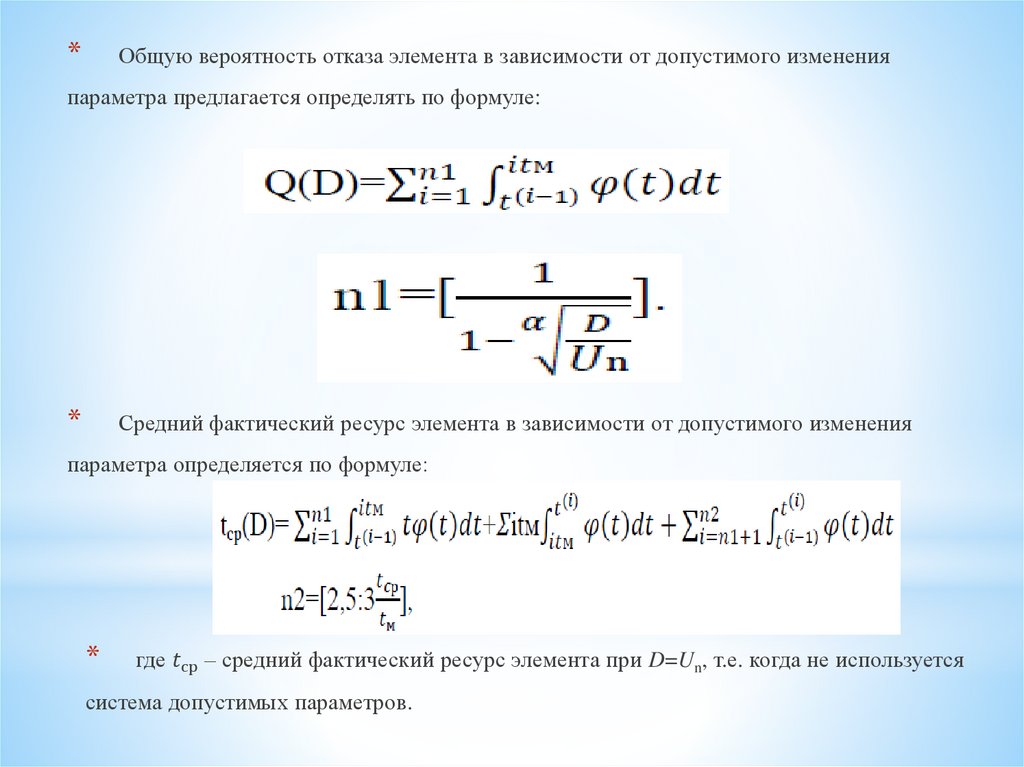

*Общую вероятность отказа элемента в зависимости от допустимого изменения

параметра предлагается определять по формуле:

*

Средний фактический ресурс элемента в зависимости от допустимого изменения

параметра определяется по формуле:

*

где