Similar presentations:

Анаэробная биологическая очистка сточных вод

1.

Тема 7АНАЭРОБНАЯ БИОЛОГИЧЕСКАЯ ОЧИСТКА

СТОЧНЫХ ВОД

План лекции

Варианты сбраживания и очистки

Биохимические процессы при анаэробной очистке

Основные показатели метаногенного сбраживания

Очистка в септитенках и метантенках

Общие условия работы метантенков

Технологический контроль процесса брожения

Другие конструкции анаэробных реакторов

Современные анаэробные биореакторы с гранулированным

илом

РХТУ АЕК

2.

Вопросы в экзаменационных билетах1. Анаэробные процессы очистки сточных вод. Характеристика микробных

сообществ и основных биохимических процессов при анаэробной очистке

сточных вод и переработке отходов.

2. Сооружения анаэробной биоочистки. Основные конструкции и особенности

функционирования при очистке.

3. Основные условия эффективного функционирования сооружений

анаэробной биологической очистки.

4. Метантенки. Основные режимы, показатели и условия эффективной работы.

5. Современные конструкции анаэробных реакторов для очистки сточных вод.

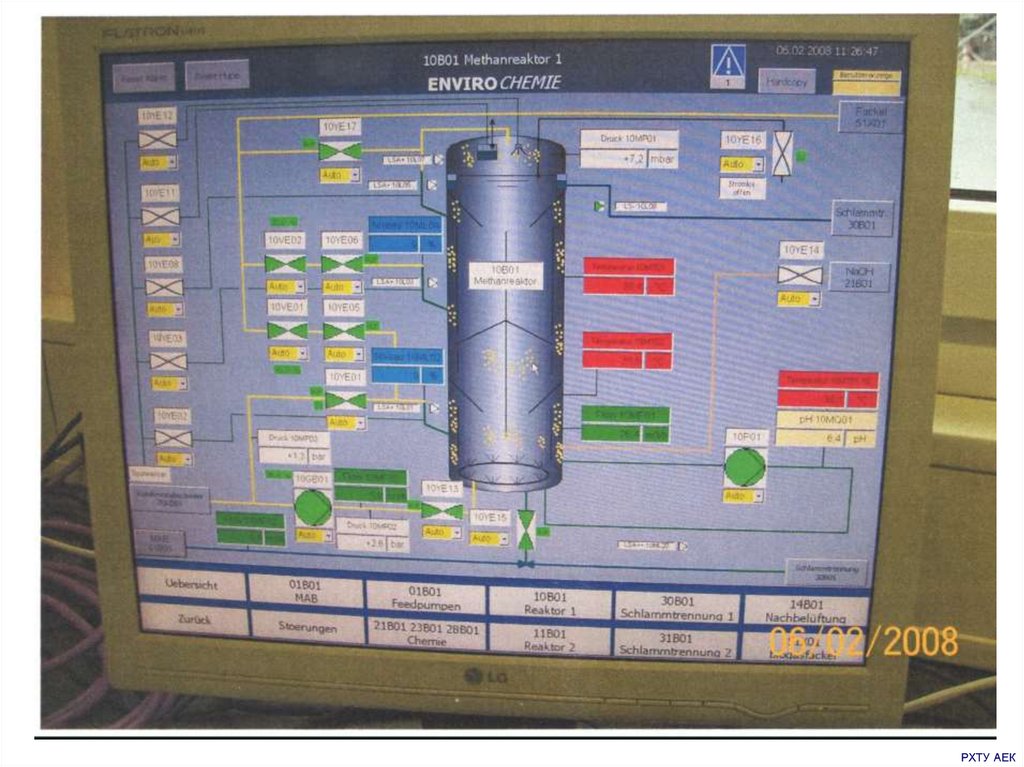

Реакторы с гранулированным илом и с биопленкой.

Кн. 2, т.1, с. 149-192

РХТУ АЕК

3.

Анаэробную очистку используют:- для удаления загрязнений из сточных вод,

- в качестве первой ступени очистки сточных вод с высокой

концентрацией органических загрязнений (БПКп > 4–5 г/л),

- для переработки активного ила, других осадков и твердых отходов.

В ходе метаногенерации (метаногенеза) – анаэробного процесса

с

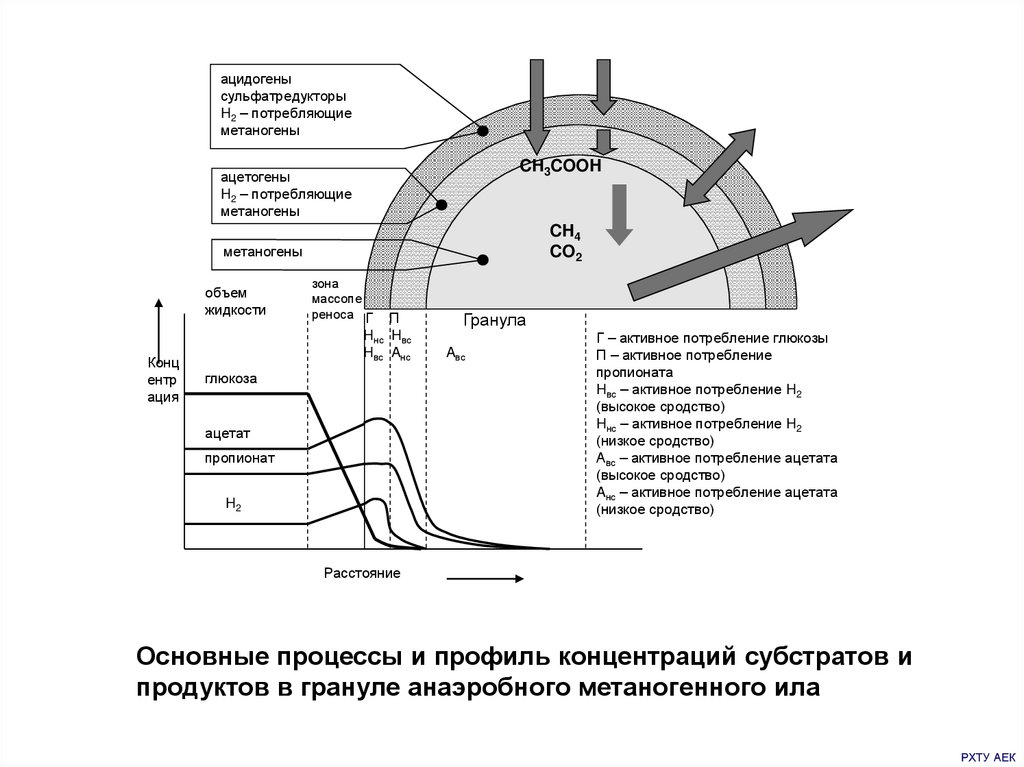

образованием

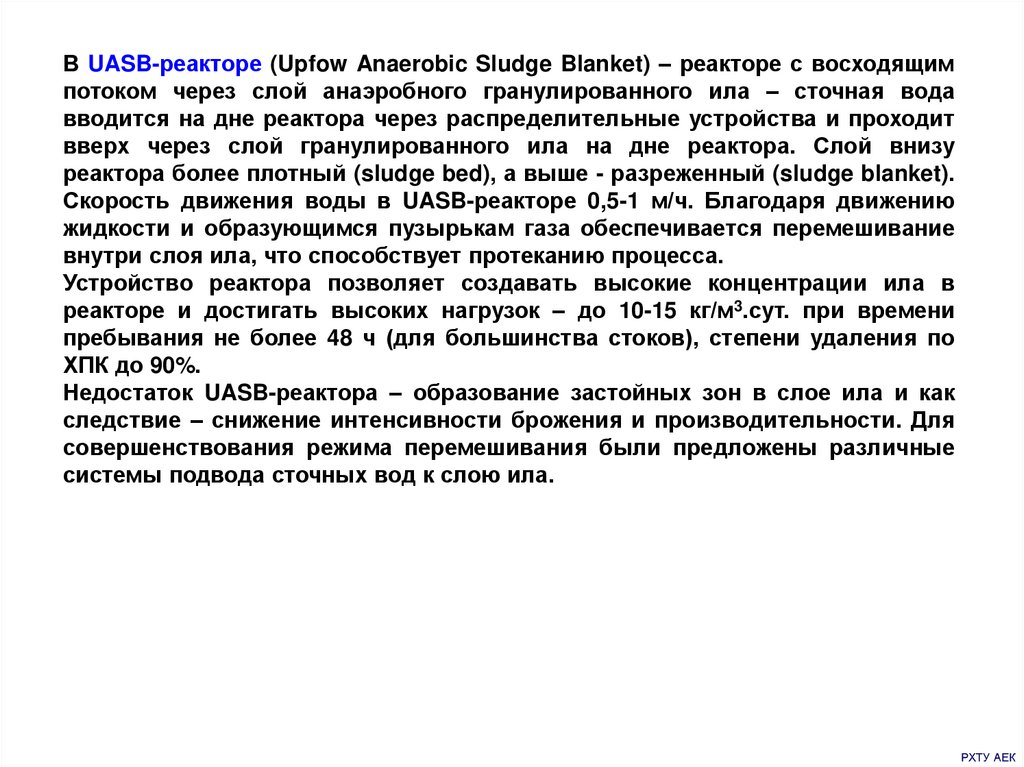

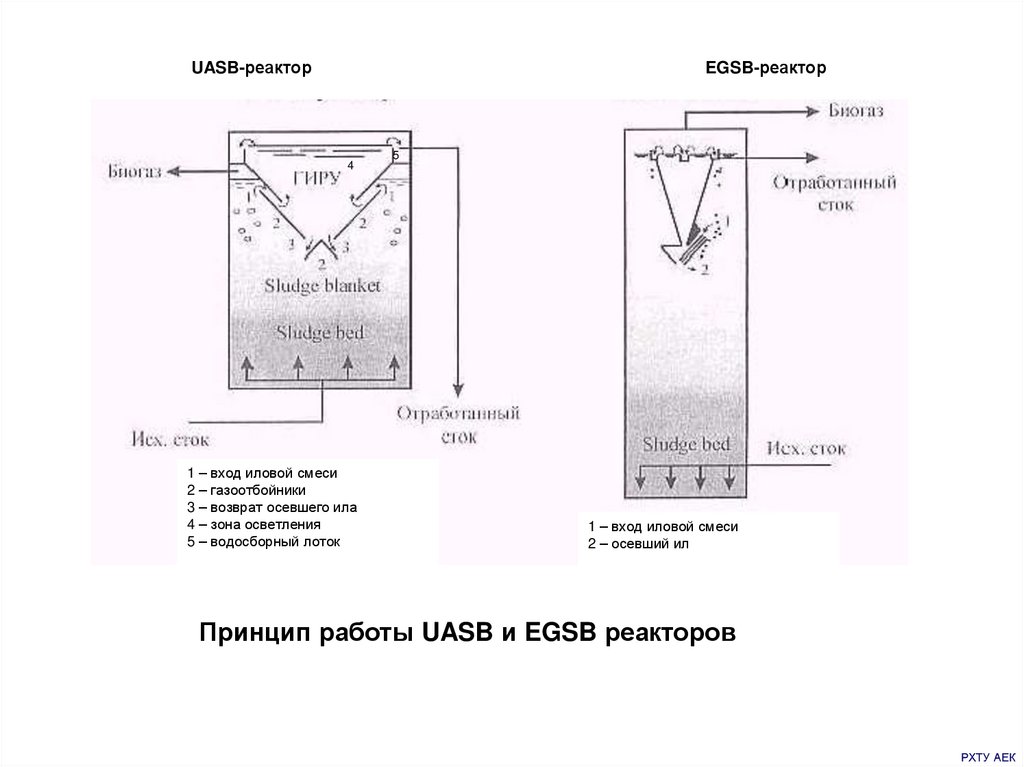

метана

–

органические

загрязнения

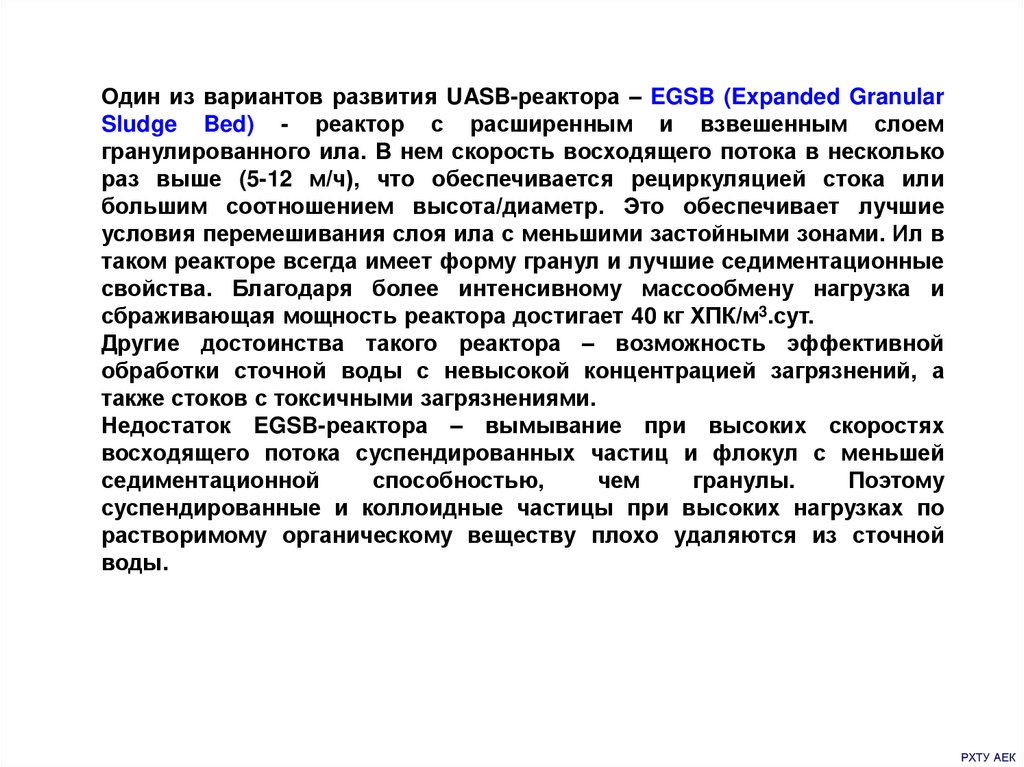

конвертируются в биогаз, содержащий в основном CH4 и CO2.

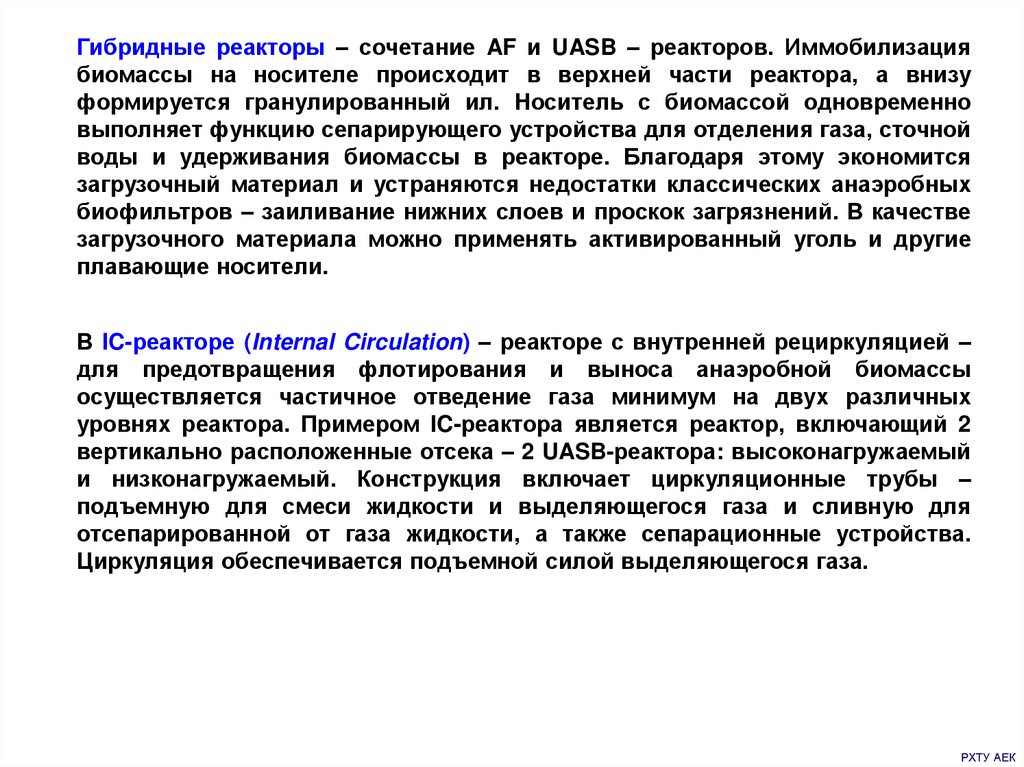

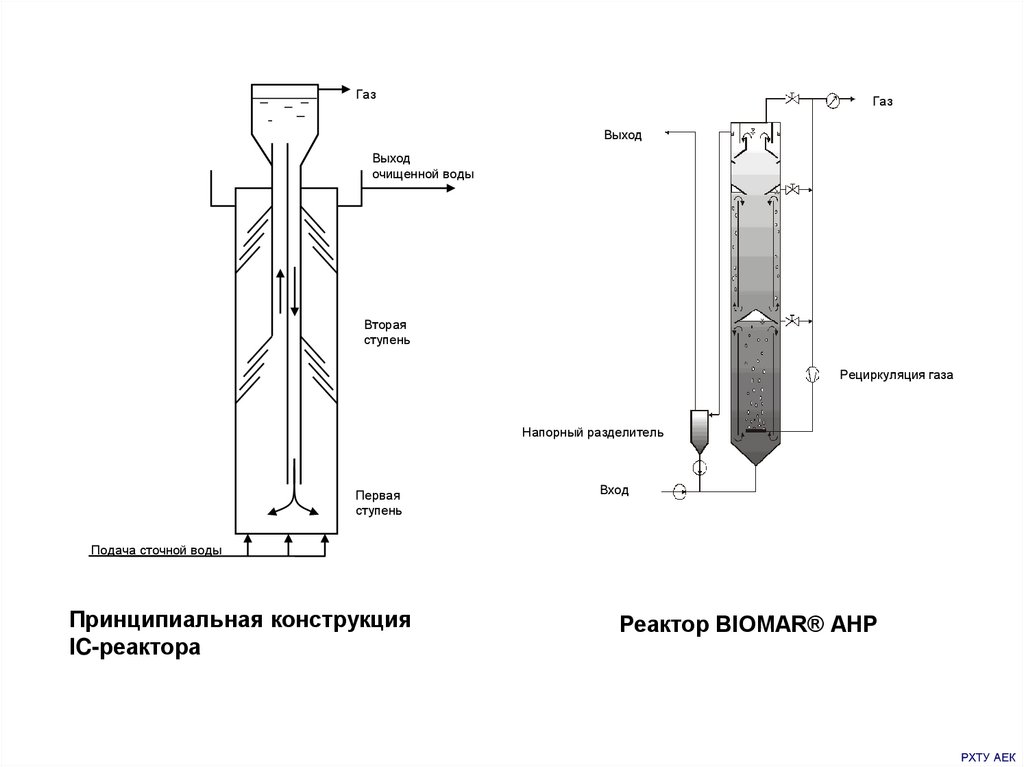

Его можно использовать в качестве топлива. Биогаз может быть

трансформирован в электрическую энергию с К.П.Д. 33%, в

тепловую – с К.П.Д. 50%. После удаления CO2 и H2S его можно

использовать в двигателях внутреннего сгорания или в

дизельных двигателях. В средней полосе России биогаз,

выделяемый метантенком при переработке навоза одной

коровы, способен обогреть дом семьи из 4 человек и стойло

коровы.

РХТУ АЕК

4.

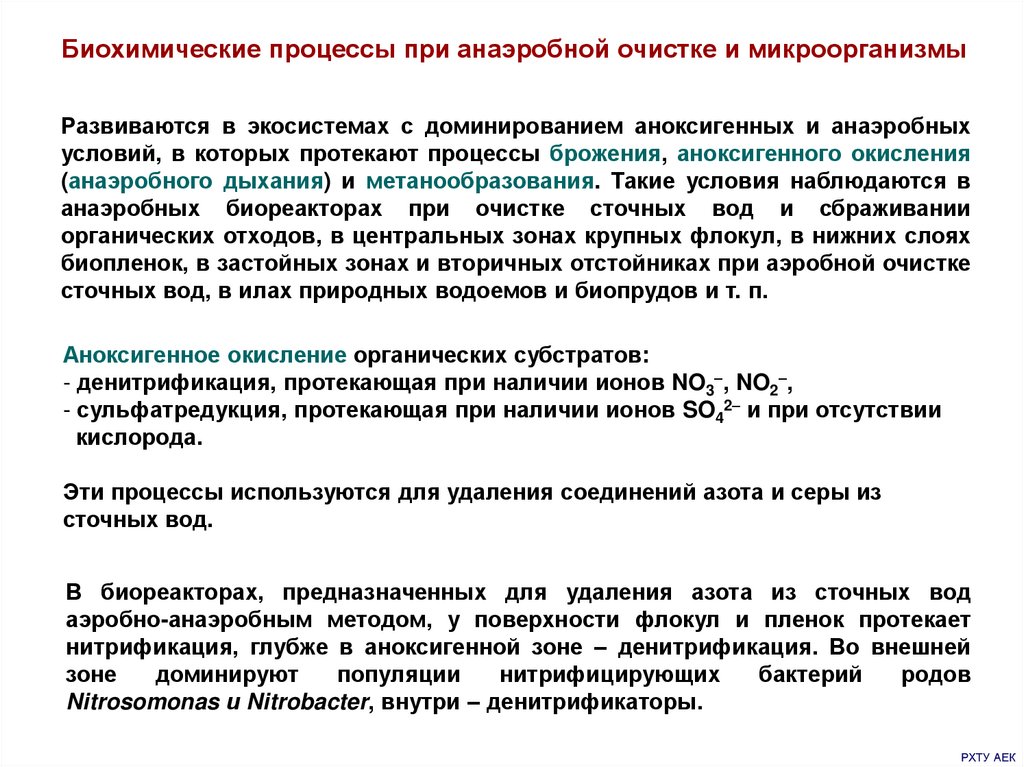

Биохимические процессы при анаэробной очистке и микроорганизмыРазвиваются в экосистемах с доминированием аноксигенных и анаэробных

условий, в которых протекают процессы брожения, аноксигенного окисления

(анаэробного дыхания) и метанообразования. Такие условия наблюдаются в

анаэробных биореакторах при очистке сточных вод и сбраживании

органических отходов, в центральных зонах крупных флокул, в нижних слоях

биопленок, в застойных зонах и вторичных отстойниках при аэробной очистке

сточных вод, в илах природных водоемов и биопрудов и т. п.

Аноксигенное окисление органических субстратов:

- денитрификация, протекающая при наличии ионов NO3–, NO2–,

- сульфатредукция, протекающая при наличии ионов SO42– и при отсутствии

кислорода.

Эти процессы используются для удаления соединений азота и серы из

сточных вод.

В биореакторах, предназначенных для удаления азота из сточных вод

аэробно-анаэробным методом, у поверхности флокул и пленок протекает

нитрификация, глубже в аноксигенной зоне – денитрификация. Во внешней

зоне

доминируют

популяции

нитрифицирующих

бактерий

родов

Nitrosomonas и Nitrobacter, внутри – денитрификаторы.

РХТУ АЕК

5.

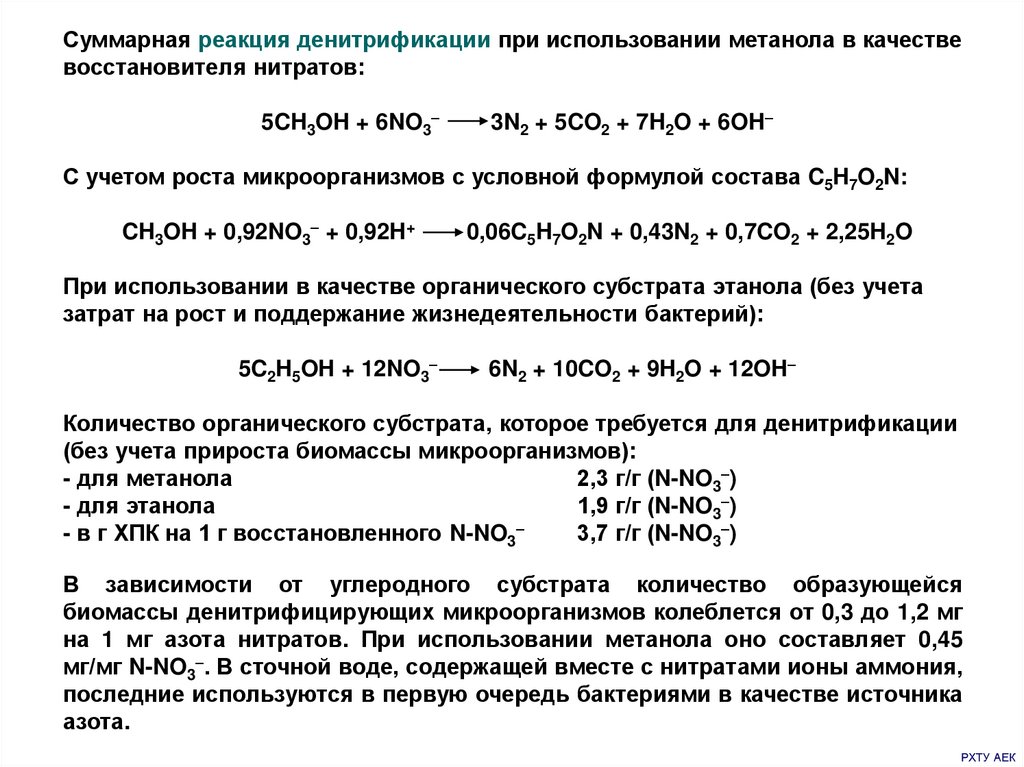

Суммарная реакция денитрификации при использовании метанола в качествевосстановителя нитратов:

5CH3OH + 6NO3–

3N2 + 5CO2 + 7H2O + 6OH–

С учетом роста микроорганизмов с условной формулой состава C5H7O2N:

CH3OH + 0,92NO3– + 0,92H+

0,06C5H7O2N + 0,43N2 + 0,7CO2 + 2,25H2O

При использовании в качестве органического субстрата этанола (без учета

затрат на рост и поддержание жизнедеятельности бактерий):

5C2H5OH + 12NO3–

6N2 + 10CO2 + 9H2O + 12OH–

Количество органического субстрата, которое требуется для денитрификации

(без учета прироста биомассы микроорганизмов):

- для метанола

2,3 г/г (N-NO3–)

- для этанола

1,9 г/г (N-NO3–)

- в г ХПК на 1 г восстановленного N-NO3–

3,7 г/г (N-NO3–)

В зависимости от углеродного субстрата количество образующейся

биомассы денитрифицирующих микроорганизмов колеблется от 0,3 до 1,2 мг

на 1 мг азота нитратов. При использовании метанола оно составляет 0,45

мг/мг N-NO3–. В сточной воде, содержащей вместе с нитратами ионы аммония,

последние используются в первую очередь бактериями в качестве источника

азота.

РХТУ АЕК

6.

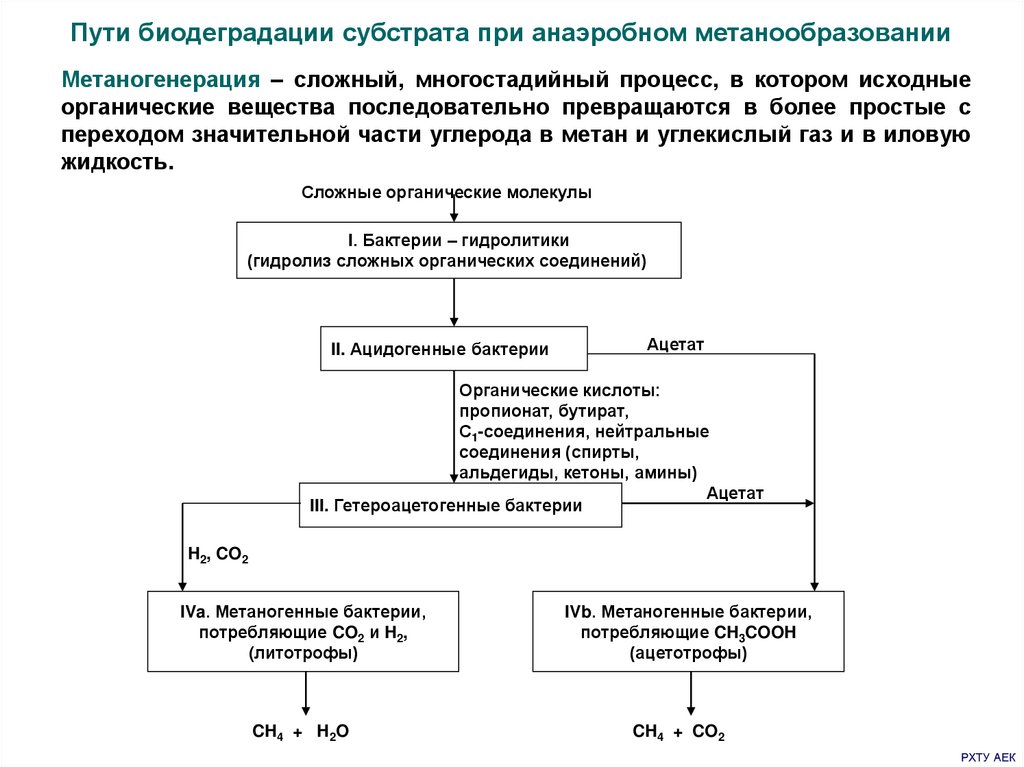

Пути биодеградации субстрата при анаэробном метанообразованииМетаногенерация – сложный, многостадийный процесс, в котором исходные

органические вещества последовательно превращаются в более простые с

переходом значительной части углерода в метан и углекислый газ и в иловую

жидкость.

Сложные органические молекулы

I. Бактерии – гидролитики

(гидролиз сложных органических соединений)

II. Ацидогенные бактерии

Ацетат

Органические кислоты:

пропионат, бутират,

С1-соединения, нейтральные

соединения (спирты,

альдегиды, кетоны, амины)

Ацетат

III. Гетероацетогенные бактерии

H2, CO2

IVa. Метаногенные бактерии,

потребляющие CO2 и H2,

(литотрофы)

CH4 + H2O

IVb. Метаногенные бактерии,

потребляющие CH3COOH

(ацетотрофы)

CH4 + CO2

РХТУ АЕК

7.

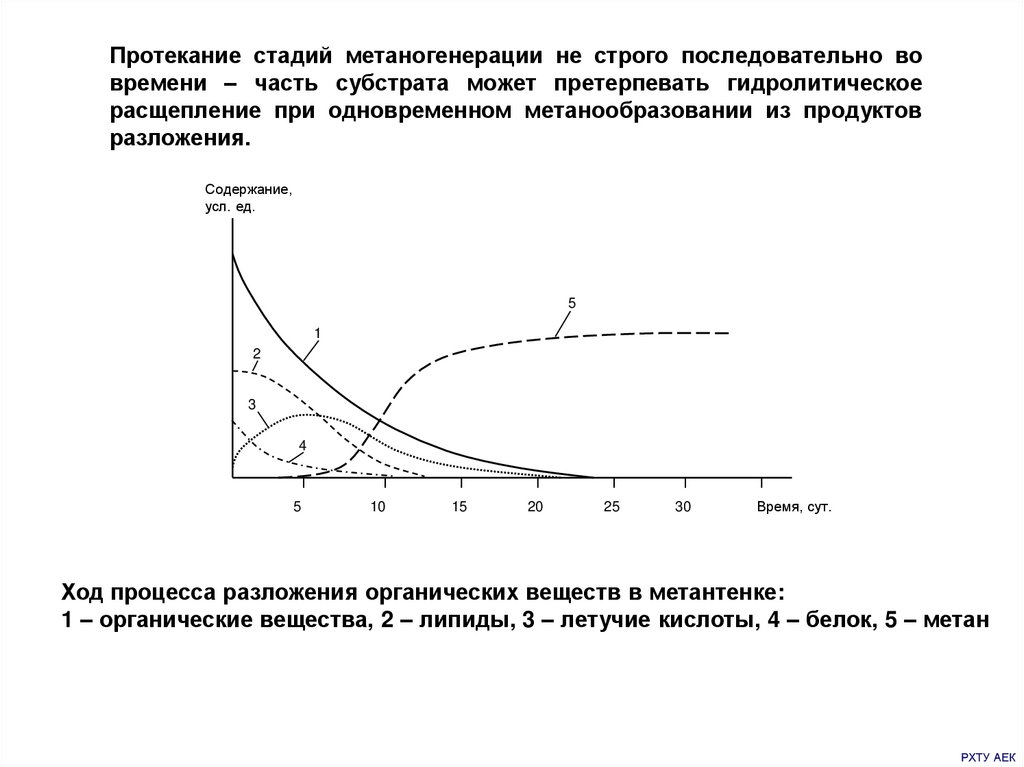

Протекание стадий метаногенерации не строго последовательно вовремени – часть субстрата может претерпевать гидролитическое

расщепление при одновременном метанообразовании из продуктов

разложения.

Содержание,

усл. ед.

5

1

2

3

4

5

10

15

20

25

30

Время, сут.

Ход процесса разложения органических веществ в метантенке:

1 – органические вещества, 2 – липиды, 3 – летучие кислоты, 4 – белок, 5 – метан

РХТУ АЕК

8.

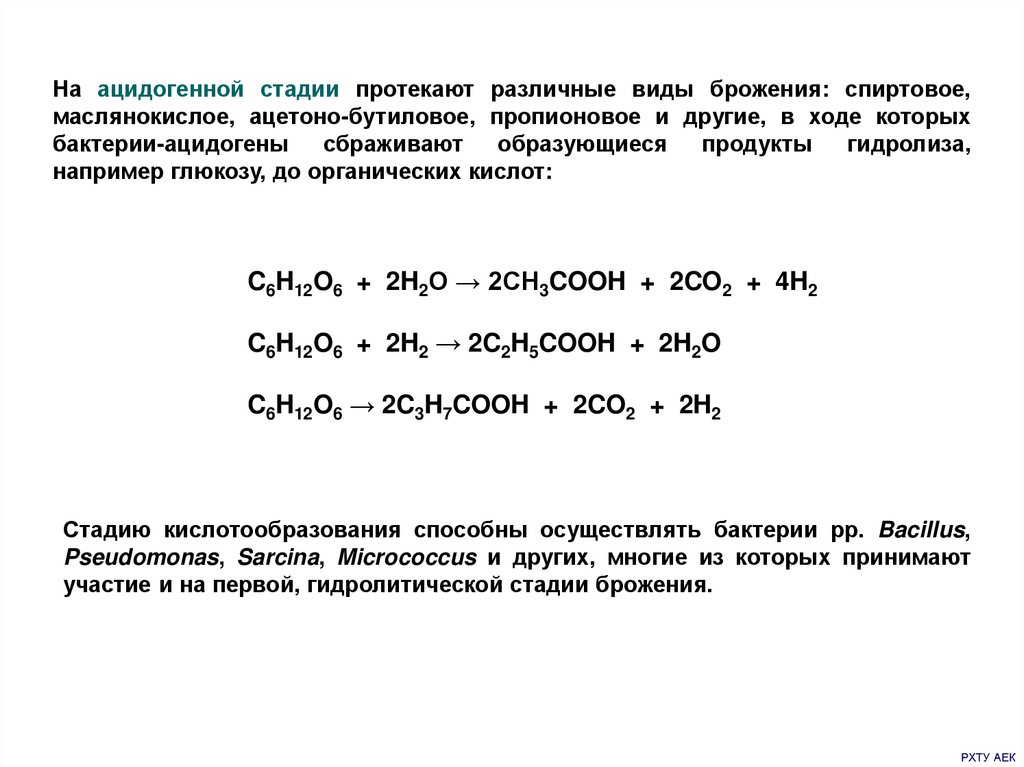

На ацидогенной стадии протекают различные виды брожения: спиртовое,маслянокислое, ацетоно-бутиловое, пропионовое и другие, в ходе которых

бактерии-ацидогены

сбраживают образующиеся

продукты

гидролиза,

например глюкозу, до органических кислот:

C6H12O6 + 2H2O → 2CH3COOH + 2CO2 + 4H2

C6H12O6 + 2H2 → 2C2H5COOH + 2H2O

C6H12O6 → 2C3H7COOH + 2CO2 + 2H2

Стадию кислотообразования способны осуществлять бактерии рр. Bacillus,

Pseudomonas, Sarcina, Micrococcus и других, многие из которых принимают

участие и на первой, гидролитической стадии брожения.

РХТУ АЕК

9.

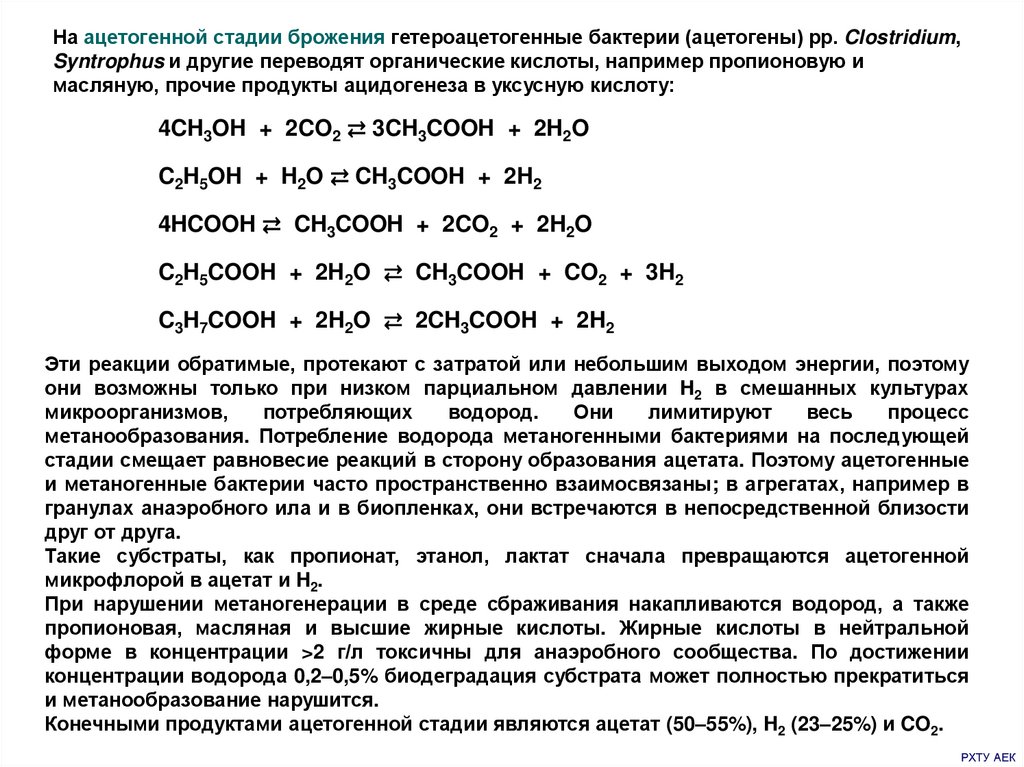

На ацетогенной стадии брожения гетероацетогенные бактерии (ацетогены) рр. Clostridium,Syntrophus и другие переводят органические кислоты, например пропионовую и

масляную, прочие продукты ацидогенеза в уксусную кислоту:

4CH3OH + 2CO2 ⇄ 3CH3COOH + 2H2O

C2H5OH + H2O ⇄ CH3COOH + 2H2

4HCOOH ⇄ CH3COOH + 2CO2 + 2H2O

C2H5COOH + 2H2O ⇄ CH3COOH + CO2 + 3H2

C3H7COOH + 2H2O ⇄ 2CH3COOH + 2H2

Эти реакции обратимые, протекают с затратой или небольшим выходом энергии, поэтому

они возможны только при низком парциальном давлении H2 в смешанных культурах

микроорганизмов,

потребляющих

водород.

Они

лимитируют

весь

процесс

метанообразования. Потребление водорода метаногенными бактериями на последующей

стадии смещает равновесие реакций в сторону образования ацетата. Поэтому ацетогенные

и метаногенные бактерии часто пространственно взаимосвязаны; в агрегатах, например в

гранулах анаэробного ила и в биопленках, они встречаются в непосредственной близости

друг от друга.

Такие субстраты, как пропионат, этанол, лактат сначала превращаются ацетогенной

микрофлорой в ацетат и H2.

При нарушении метаногенерации в среде сбраживания накапливаются водород, а также

пропионовая, масляная и высшие жирные кислоты. Жирные кислоты в нейтральной

форме в концентрации >2 г/л токсичны для анаэробного сообщества. По достижении

концентрации водорода 0,2–0,5% биодеградация субстрата может полностью прекратиться

и метанообразование нарушится.

Конечными продуктами ацетогенной стадии являются ацетат (50–55%), H2 (23–25%) и CO2.

РХТУ АЕК

10.

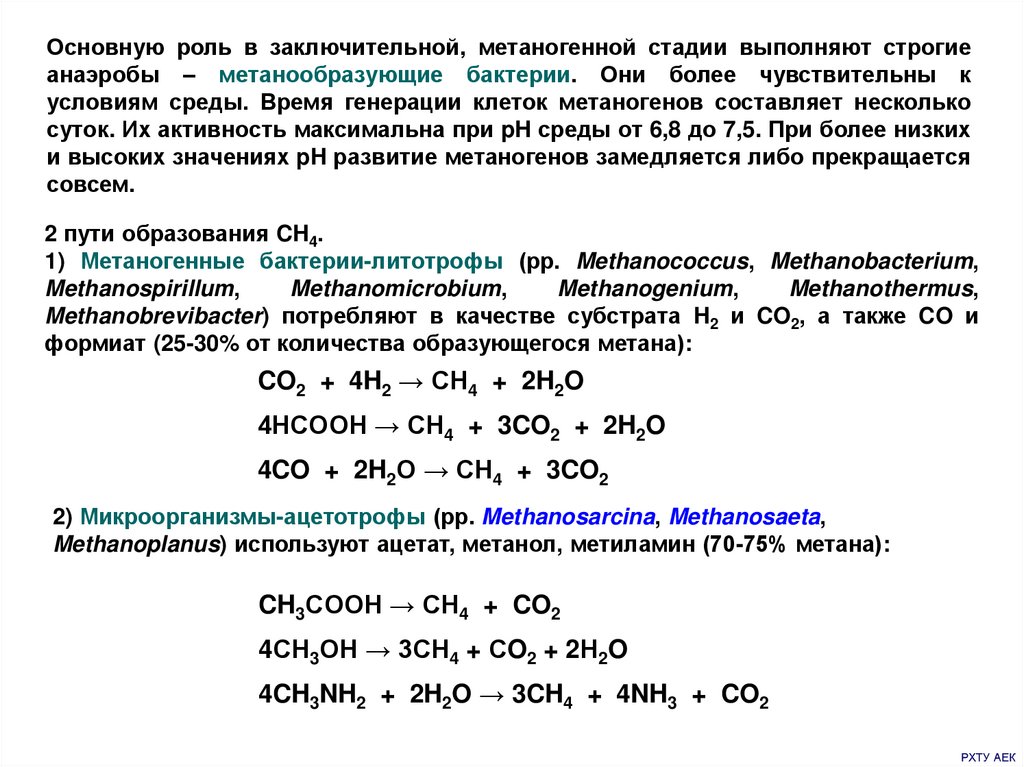

Основную роль в заключительной, метаногенной стадии выполняют строгиеанаэробы – метанообразующие бактерии. Они более чувствительны к

условиям среды. Время генерации клеток метаногенов составляет несколько

суток. Их активность максимальна при pH среды от 6,8 до 7,5. При более низких

и высоких значениях pH развитие метаногенов замедляется либо прекращается

совсем.

2 пути образования CH4.

1) Метаногенные бактерии-литотрофы (рр. Methanococcus, Methanobacterium,

Methanospirillum,

Methanomicrobium,

Methanogenium,

Methanothermus,

Methanobrevibacter) потребляют в качестве субстрата H2 и CO2, а также CO и

формиат (25-30% от количества образующегося метана):

CO2 + 4H2 → CH4 + 2H2O

4HCOOH → CH4 + 3CO2 + 2H2O

4CO + 2H2O → CH4 + 3CO2

2) Микроорганизмы-ацетотрофы (рр. Methanosarcina, Methanosaeta,

Methanoplanus) используют ацетат, метанол, метиламин (70-75% метана):

CH3COOH → CH4 + CO2

4СН3ОН → 3СН4 + СO2 + 2Н2O

4CH3NH2 + 2H2O → 3CH4 + 4NH3 + CO2

РХТУ АЕК

11.

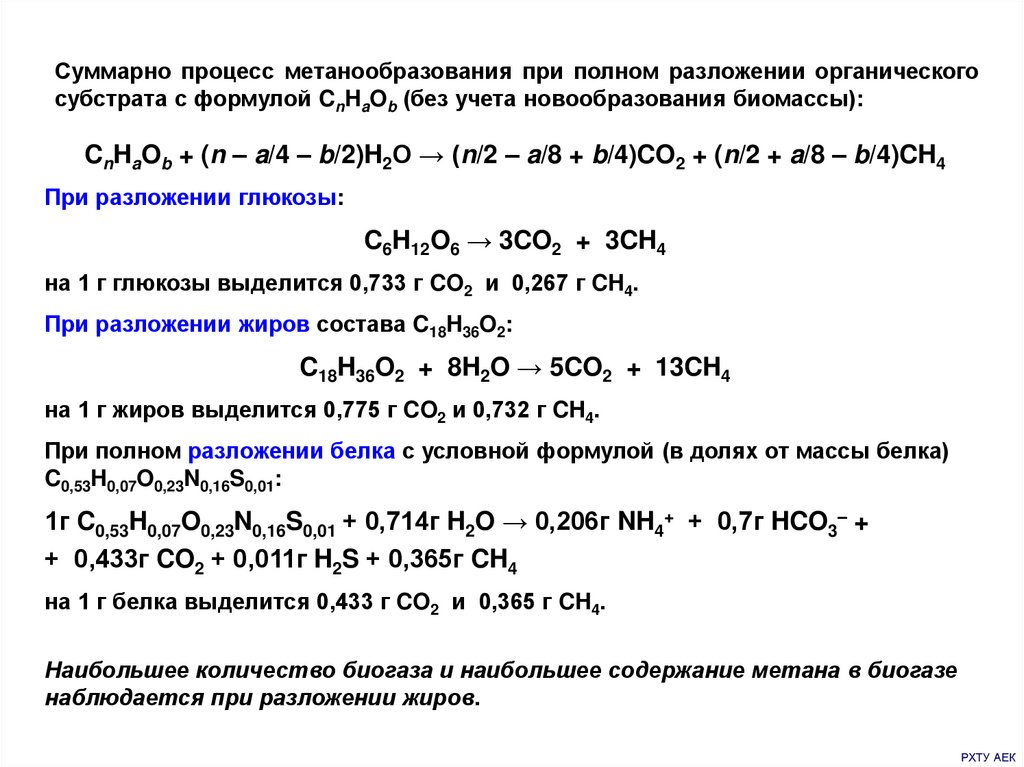

Cуммарно процесс метанообразования при полном разложении органическогосубстрата с формулой CnHaOb (без учета новообразования биомассы):

CnHaOb + (n – a/4 – b/2)H2O → (n/2 – a/8 + b/4)CO2 + (n/2 + a/8 – b/4)CH4

При разложении глюкозы:

C6H12O6 → 3CO2 + 3CH4

на 1 г глюкозы выделится 0,733 г CO2 и 0,267 г CH4.

При разложении жиров состава C18H36O2:

C18H36O2 + 8H2O → 5CO2 + 13CH4

на 1 г жиров выделится 0,775 г CO2 и 0,732 г CH4.

При полном разложении белка с условной формулой (в долях от массы белка)

C0,53H0,07O0,23N0,16S0,01:

1г C0,53H0,07O0,23N0,16S0,01 + 0,714г H2O → 0,206г NH4+ + 0,7г HCO3– +

+ 0,433г CO2 + 0,011г H2S + 0,365г CH4

на 1 г белка выделится 0,433 г CO2 и 0,365 г CH4.

Наибольшее количество биогаза и наибольшее содержание метана в биогазе

наблюдается при разложении жиров.

РХТУ АЕК

12.

Состав биомассы микроорганизмов, образующейся при метаногенномразложении:

С – 45–50%

N – 10–12%

О – 30–40%

P – 1,5–2%

H – 7–8%

S – 0,8–1,2%

Оптимальное соотношение ХПК : N : P – 700 : 5 : 1

(при разложении загрязнений в аэробных условиях оптимальное соотношение

ХПК : N : P – 100 : 2–6 : 0,6–1,2).

Без учета CO2, растворяющегося в иловой жидкости (в виде карбоната или

гидрокарбоната), и синтеза биомассы образуется при распаде:

- 1 г жиров – 1420 мл биогаза состава 72%об. CH4, 28%об. CO2 (1,51 г газа на 1 г

беззольного вещества);

- 1 г углеводов – 750 мл биогаза состава 50%об. CH4 и 50%об. CO2 (1 г биогаза на

1 г беззольного вещества);

- 1 г белков – 730 мл биогаза состава 70%об. CH4, 30%об. CO2 (0,8 г газа на 1 г

беззольного вещества).

Объемная доля CH4 в биогазе колеблется от 50 до 75%, его теплотворная

способность от 20,9 до 33,4 МДж/м3.

РХТУ АЕК

13.

Осадок первичных отстойников содержит 15–20% углеводов, 20–30%жироподобных веществ, 20–30% белков. Избыточный активный ил с вторичных

отстойников – 50% белков. Поэтому выход и доля метана в биогазе на единицу

беззольной части осадка из первичных отстойников обычно выше, чем при

разложении активного ила.

С 1 кг ХПК усредненных органических загрязнений образуется 0,4–0,7 м3 биогаза

с типичным составом (объемная доля, %):

CH4 – 60–65,

CO2 – 30–32,

H2 – до 2,

CO – 1–2,

N2 – 0,3–0,5,

O2 < 0,2 (появляется из-за негерметичности

биореактора при загрузке и выгрузке сырья).

1 м3 биогаза такого состава имеет теплотворную способность 21–23 МДж/м3, что

эквивалентно 6 кВт·ч электроэнергии, 0,6 л керосина, 1,5 кг угля, 3,5 кг дров, 0,4

кг бутана.

РХТУ АЕК

14.

Формирование микрофлоры – за счет микроорганизмов, попавшихвместе со сточными водами или с осадком.

Биоценоз анаэробных реакторов по видовому составу беднее

аэробных ценозов (около 50 видов бактерий, способных осуществлять

стадию кислотообразования: рр. Bacillus, Pseudomonas, Sarcina).

Наряду

с

облигатными

анаэробами

могут

встречаться

и

факультативные анаэробы.

В процессе метанообразования участвуют сложные метаногенные

ассоциации, в которых одни члены сообщества функционируют в

тесной связи с другими. Ряд таких ассоциаций получил

самостоятельное название (например, Methanobacillus kuzneceovii,

образующая метан при разложении биомассы водорослей).

В биореакторах при очистке сточных вод анаэробные биоценозы по

морфологии могут представлять собой флокулы, биопленки и

гранулы ила.

РХТУ АЕК

15.

Очистка в септитенках и метантенкахСооружения традиционных конструкций:

- септитенки,

- осветлители-перегниватели,

- контактные реакторы,

- анаэробные лагуны,

- метантенки,

- анаэробные биофильтры с восходящим потоком жидкости

РХТУ АЕК

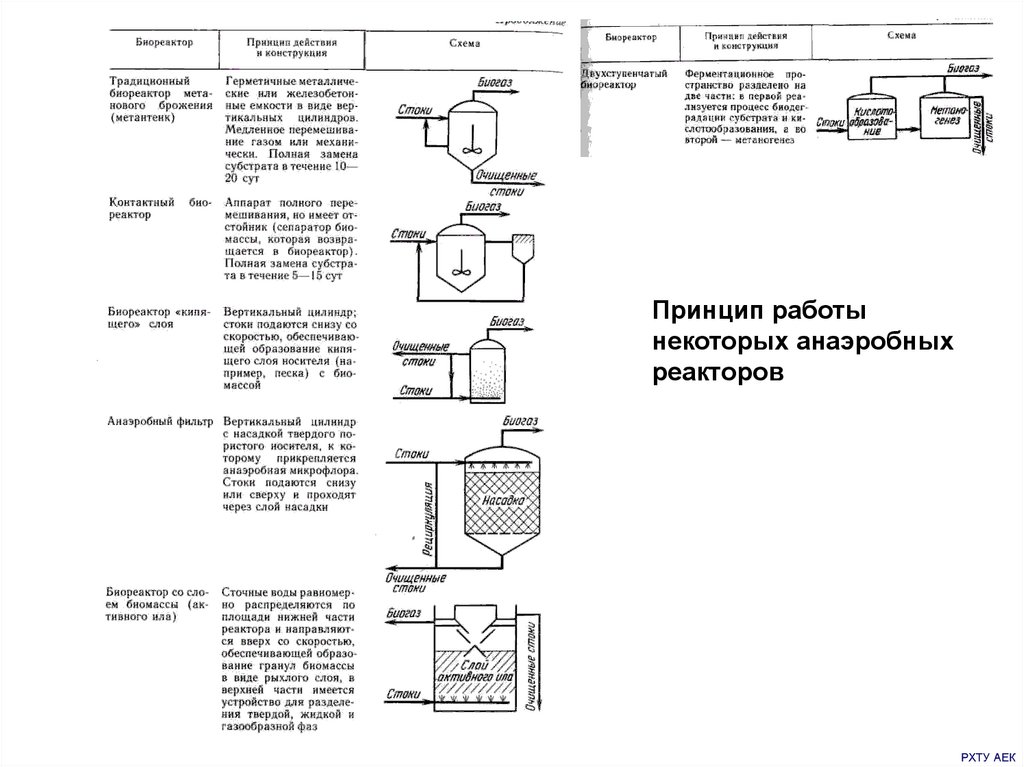

16.

Принцип работынекоторых анаэробных

реакторов

РХТУ АЕК

17.

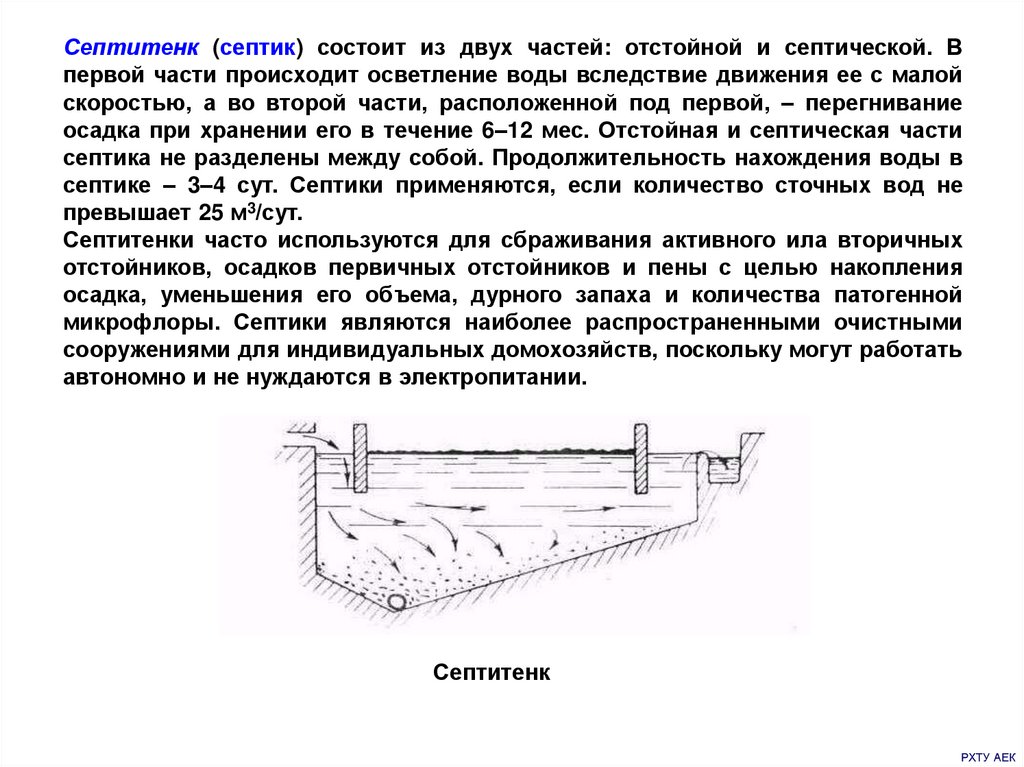

Септитенк (септик) состоит из двух частей: отстойной и септической. Впервой части происходит осветление воды вследствие движения ее с малой

скоростью, а во второй части, расположенной под первой, – перегнивание

осадка при хранении его в течение 6–12 мес. Отстойная и септическая части

септика не разделены между собой. Продолжительность нахождения воды в

септике – 3–4 сут. Септики применяются, если количество сточных вод не

превышает 25 м3/сут.

Септитенки часто используются для сбраживания активного ила вторичных

отстойников, осадков первичных отстойников и пены с целью накопления

осадка, уменьшения его объема, дурного запаха и количества патогенной

микрофлоры. Септики являются наиболее распространенными очистными

сооружениями для индивидуальных домохозяйств, поскольку могут работать

автономно и не нуждаются в электропитании.

Септитенк

РХТУ АЕК

18.

Метантенки – традиционные и наиболее распространенные аппараты дляпроведения анаэробного разложения.

Используются для сбраживания стоков с высокой концентрацией

загрязнений и разложения органических отходов, в частности, активного ила

очистных сооружений.

Общие условия работы метантенков

С точки зрения температуры возможны режимы сбраживания:

- криофильный (<20 oC)

- мезофильный (20-45 oC), обычно 30-35 оС,

- термофильный (50-60 oC)

Метантенки всех типов могут работать в мезофильном и термофильном

режимах.

Режим сбраживания выбирают с учетом методов последующей обработки

и утилизации осадков, а также санитарных требований.

Мезофильный режим используется чаще, поскольку он:

- является менее энергозатратным и более экономически выгодным,

- допускает существование большего числа видов микроорганизмов и

поэтому более стабилен,

- менее чувствителен к изменениям условий окружающей среды,

- осадки после переработки обезвоживаются лучше по сравнению с

термофильным процессом.

Продолжительность сбраживания при мезофильном режиме 20–30 сут.

РХТУ АЕК

19.

При термофильном режиме:- скорость распада органических соединений выше (примерно в 2 раза),

- выше степень распада органических соединений,

- достигается практически полная дегельминтизация осадков, что важно,

если осадки используются в качестве рекультиванта или удобрения для

почвы.

Продолжительность сбраживания при термофильном режиме – около 10

сут. Теплотворная способность газа при термофильном сбраживании на

2–5% ниже, чем при мезофильном.

Поскольку метаногенез протекает без выделения тепла, то требуется

обогрев метантенка – обычно острым или глухим паром.

Очень часто пар получают, сжигая образующийся биогаз. При

мезофильном режиме сбраживания на обогрев и перемешивание

затрачивается 15–30% выделившегося биогаза, при термофильном 30–60%.

Для уменьшения потерь тепла и расхода биогаза на подогрев метантенки

теплоизолируют.

Необходимо тщательное перемешивание содержимого метантенка, чтобы

обеспечить необходимые условия массо- и теплообмена, свести к

минимуму слипание, образование пены и корки, формирование придонного

осадка, удалить газы. При перемешивании мешалкой достаточно скорости

перемешивания 3–10 об./мин. Без перемешивания выделение биогаза за

сутки снижается примерно в 3 раза.

РХТУ АЕК

20.

Оптимальная концентрация взвешенных веществ в метантенке, при которойнаблюдается высокая интенсивность метанообразования – 2–10%.

Оптимальный рН 6–8. При понижении рН ниже 5,5 (в случае «закисания»

метантенка) активность метаногенных бактерий прекращается. Как

правило, pH не регулируют вследствие высокой буферной емкости среды.

Но при закислении среды наилучшим нейтрализующим средством

является раствор NaHCO3.

Концентрация жирных кислот не должна превышать 500–1000 мг/л. При

перегрузке метантенка в нем возможно нарастание продуктов кислой фазы,

наблюдается «закисание» метантенка, содержание жирных кислот

повышается, снижается pH и одновременно снижается щелочность иловой

воды.

Анаэробные реакторы устойчивы к длительным перерывам в подаче

сточной воды, изменениям химического состава поступающих стоков, что

позволяет эффективно использовать их для очистки стоков сезонных

производств, а также в режимах малых нагрузок.

РХТУ АЕК

21.

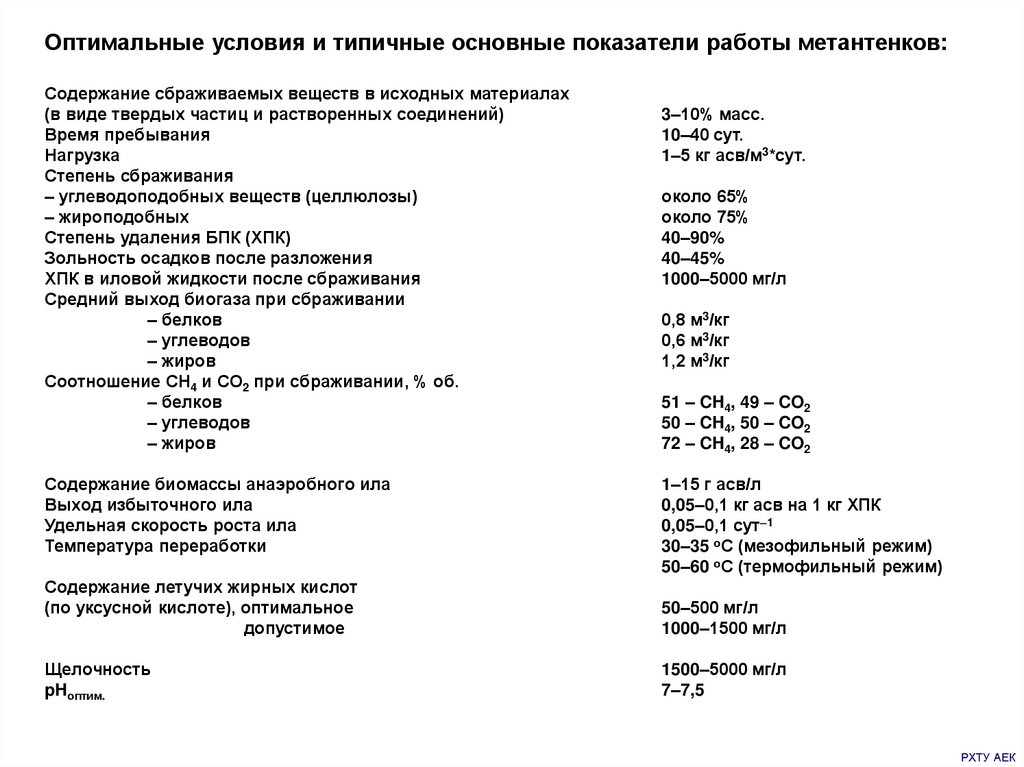

Оптимальные условия и типичные основные показатели работы метантенков:Содержание сбраживаемых веществ в исходных материалах

(в виде твердых частиц и растворенных соединений)

Время пребывания

Нагрузка

Степень сбраживания

– углеводоподобных веществ (целлюлозы)

– жироподобных

Степень удаления БПК (ХПК)

Зольность осадков после разложения

ХПК в иловой жидкости после сбраживания

Средний выход биогаза при сбраживании

– белков

– углеводов

– жиров

Соотношение CH4 и CO2 при сбраживании, % об.

– белков

– углеводов

– жиров

Содержание биомассы анаэробного ила

Выход избыточного ила

Удельная скорость роста ила

Температура переработки

3–10% масс.

10–40 сут.

1–5 кг асв/м3*сут.

около 65%

около 75%

40–90%

40–45%

1000–5000 мг/л

0,8 м3/кг

0,6 м3/кг

1,2 м3/кг

51 – CH4, 49 – CO2

50 – CH4, 50 – CO2

72 – CH4, 28 – CO2

1–15 г асв/л

0,05–0,1 кг асв на 1 кг ХПК

0,05–0,1 сут–1

30–35 оС (мезофильный режим)

50–60 оС (термофильный режим)

Содержание летучих жирных кислот

(по уксусной кислоте), оптимальное

допустимое

50–500 мг/л

1000–1500 мг/л

Щелочность

pHоптим.

1500–5000 мг/л

7–7,5

РХТУ АЕК

22.

Метантенки работают с обогревом, как правило, в периодическом режимезагрузки отходов или сточных вод, с постоянным отбором биогаза и выгрузкой

твердого осадка по мере завершения процесса.

Их изготавливают из стали, бетона, пластмасс, кирпича; они различаются

формой резервуара, количеством камер сбраживания, способом загрузки,

выгрузки субстрата, способами обогрева и перемешивания.

Образующийся метан легко воспламеняется, поэтому при эксплуатации

метантенков предусматриваются мероприятия по обеспечению взрыво- и

пожаробезопасности оборудования и обслуживающих помещений, территории

метантенков ограждают. Метантенки оборудуют газоотделителями и

противопламенными ловушками, их ставят отдельно от других сооружений.

По конструкции метантенки бывают с неподвижным незатопленным

перекрытием и с плавающим (подвижным) перекрытием.

Метантенк с неподвижным незатопленным перекрытием – строго

герметичный цилиндрический резервуар из железобетона или стали, с

отношением диаметра к высоте (от днища до основания газосборной

горловины) – не более 0,8–1, на котором расположена горловина с

вертикальными стояками.

РХТУ АЕК

23.

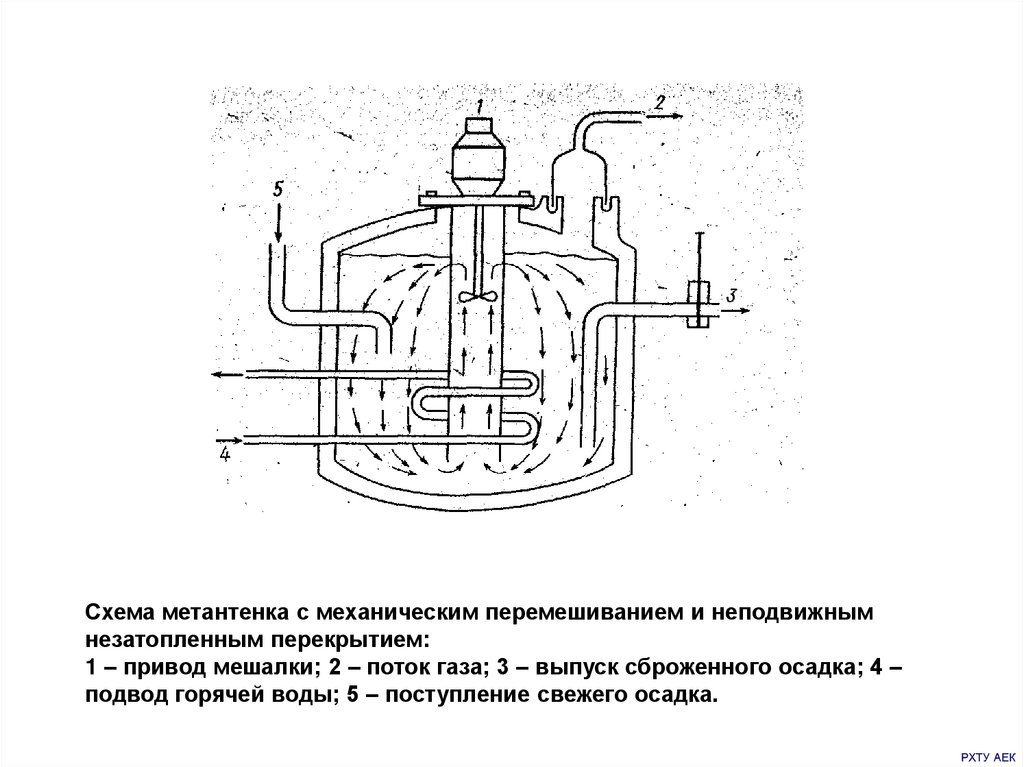

Схема метантенка с механическим перемешиванием и неподвижнымнезатопленным перекрытием:

1 – привод мешалки; 2 – поток газа; 3 – выпуск сброженного осадка; 4 –

подвод горячей воды; 5 – поступление свежего осадка.

РХТУ АЕК

24.

Недостаток метантенков с неподвижным незатопленным перекрытием –непостоянство давления внутри реактора. При выгрузке осадка внутри

метантенка может образоваться вакуум, а при загрузке повыситься давление.

Это приводит к разрушению конструкций, образованию трещин. При

образовании

вакуума

засасывается

воздух,

возможно

образование

взрывоопасной горючей смеси.

Для устранения неравномерностей при выделении газа, его сбора, хранения и

предотвращения попадания воздуха в метантенк при выпуске осадка на линии

газоотвода устанавливают газгольдеры.

При длительной эксплуатации метантенков в них возможно образование слоя

плотной корки под перекрытием вследствие скапливания газа и подсыхания

осадка.

РХТУ АЕК

25.

В метантенках с плавающим подвижным перекрытием из металла илижелезобетона отсутствует опасность образования вакуума. Такое

перекрытие поднимается при загрузке осадка и опускается при его

выгрузке, обеспечивая герметичность конструкции с одновременным

сбором и отведением газа с поверхности.

Преимущества метантенка с плавающим перекрытием:

– взрывобезопасность, так как независимо от наполнения метантенка в

нем поддерживается положительное давление газа, что исключает

возможное попадание воздуха внутрь сооружения;

– по положению плавающего перекрытия можно осуществить дозировку

загрузки и выгрузки;

– облегчается борьба с образованием корки.

Недостатки метантенков – невозможность переработки сточных вод с

ХПК ниже 20–30 г/л, небольшая скорость конверсии: 0,5–5 кг/м3·сут.

РХТУ АЕК

26.

Технологический контроль процессов брожения:- общий расход биогаза,

- температура осадка,

- уровень загрузки,

- расходы поступающего осадка, пара и газа для обогрева реактора,

- давление обогревающего пара и газа,

- состав жидкой фазы (иловой воды),

- состав биогаза.

В жидкой фазе определяют pH, содержание летучих жирных кислот,

щелочность, азот аммонийных солей. При устойчивом процессе

метанообразования pH 7,6–8,0, содержание жирных кислот невелико:

около 5 мг-экв./л для мезофильного процесса и 8–12 мг-экв./л для

термофильного процесса, щелочность высокая – 65–90 мг-экв./л для

мезофильного и термофильного процессов.

В результате брожения происходит аммонификация белкового азота с

накоплением в среде ионов NH4+. При нормальном брожении типичное

содержание NH4+ 500–800 мг/л.

В биогазе контролируют содержание CH4, CO2 и H2. При «закисании»

метантенка количество CH4 уменьшается, а доля CO2, CO и H2

увеличивается.

РХТУ АЕК

27.

Для запуска метантенка можно использовать в качестве посевногоматериала отобранный активный ил из метантенков других производств.

Для мезофильного режима период запуска реактора обычно составляет

30–60 сут. При запуске вначале осуществляется инокулирование реактора

с разовой подачей субстрата. Затем примерно через неделю задают 10%ю нагрузку от максимальной и начинают постепенно повышать ее до

рабочего уровня. Нагрузку начинают повышать, когда содержание

летучих жирных кислот в иловой жидкости падает до 200–400 мг/л.

РХТУ АЕК

28.

Другие конструкции анаэробных реакторовПовысить скорость сбраживания и метаногенерации в метантенках

можно путем:

1) увеличения концентрации сухого вещества в загружаемых в метантенк

стоках или отходах;

2) увеличения концентрации анаэробного ила в реакторе;

3) разделения метаногенеза на отдельные стадии по фазам сбраживания

в разных реакторах;

4) применения стимулирующих добавок и предобработки сырья.

РХТУ АЕК

29.

В технологии твердофазного брожения и твердофазной метаногенерацииперерабатываются мусор, навоз, помет и другие отходы с влажностью 10–80%.

Содержание твердых веществ в реакторе при такой технологии составляет от 8–

11% до 80–85% (по асв).

Технология твердофазной метаногенерации позволяет обрабатывать

сбраживаемые отходы без их разбавления и соответственно уменьшить объемы

обрабатываемых отходов, реакторов, сброженного шлама, затраты энергии и т.д.

В биореакторах твердофазная биогазификация может проводиться без

перемешивания сырья или с перемешиванием – с помощью шнековой мешалки.

Твердофазная метаногенерация протекает на полигонах твердых бытовых отходов.

В

двухфазном

процессе

последовательно

в

отдельных

реакторах

осуществляется стадия кислотообразования и стадия метанообразования.

Раздельное проведение двух стадий анаэробного сбраживания позволяет

создать оптимальные условия для разных групп бактерий, использовать разные

температурные

режимы

и

конструкции

биореакторов,

нейтрализовать

ингибирующее действие токсичных веществ на метаногены, сбраживая или

трансформируя ингибиторы на первой стадии. Например, кислотную стадию

лучше проводить в мезофильном режиме, метановую – в термофильных

условиях в реакторе с биопленкой. В результате такого разделения общая

скорость процесса повышается не менее чем на 30%, общий объем реакторов и

потребность в энергии для подогрева содержимого уменьшаются.

SMPA-реакторы (Staged Multi-Phase Anaerobic, многофазный анаэробный реактор

с последовательным протеканием процессов) обеспечивают разделение стадий и

одновременное протекание анаэробных, аноксигенных и микроаэрофильных

процессов в едином аппарате.

РХТУ АЕК

30.

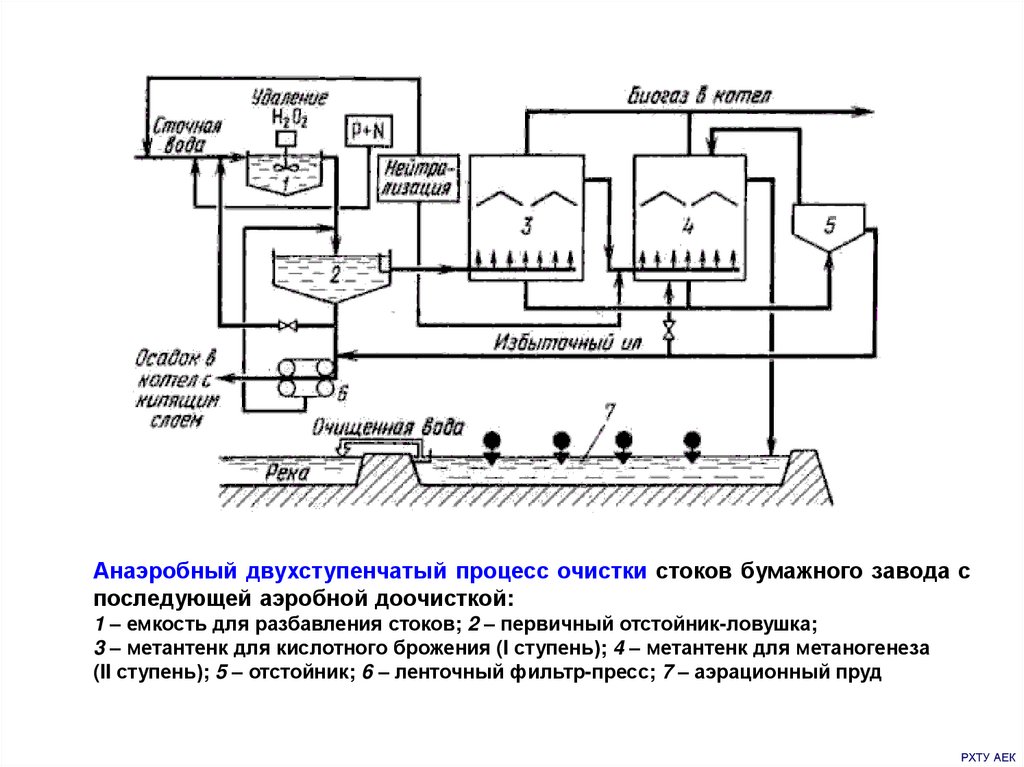

Анаэробный двухступенчатый процесс очистки стоков бумажного завода споследующей аэробной доочисткой:

1 – емкость для разбавления стоков; 2 – первичный отстойник-ловушка;

3 – метантенк для кислотного брожения (I ступень); 4 – метантенк для метаногенеза

(II ступень); 5 – отстойник; 6 – ленточный фильтр-пресс; 7 – аэрационный пруд

РХТУ АЕК

31.

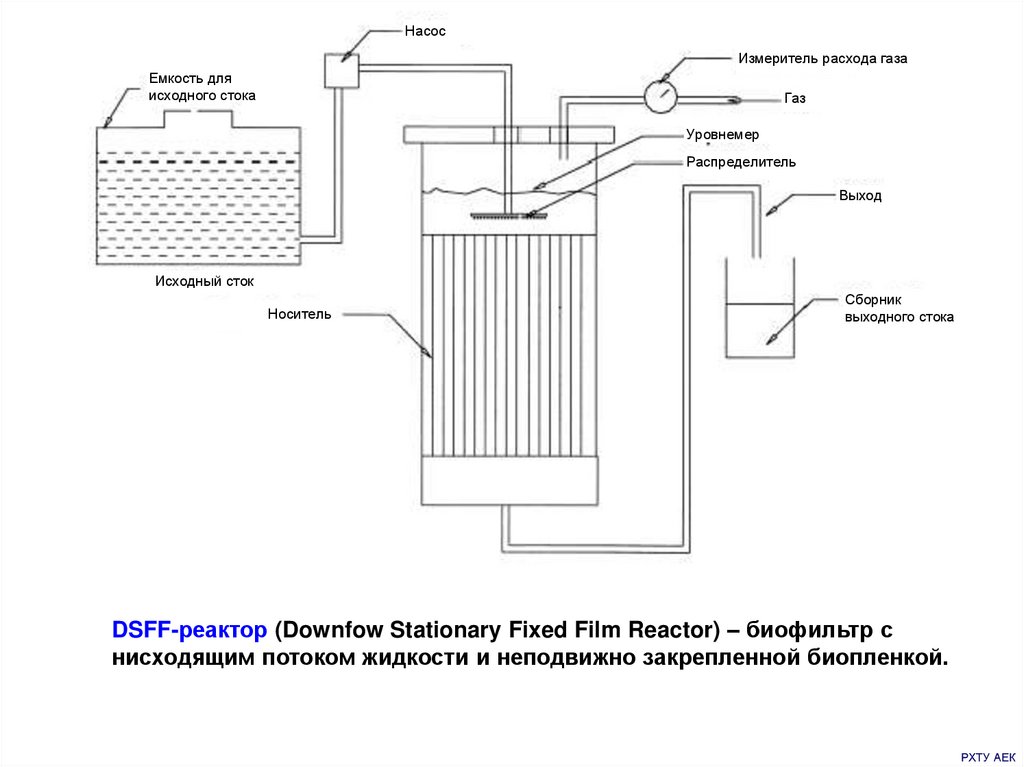

НасосИзмеритель расхода газа

Емкость для

исходного стока

Газ

Уровнемер

Распределитель

Выход

Исходный сток

Носитель

Сборник

выходного стока

DSFF-реактор (Downfow Stationary Fixed Film Reactor) – биофильтр с

нисходящим потоком жидкости и неподвижно закрепленной биопленкой.

РХТУ АЕК

32.

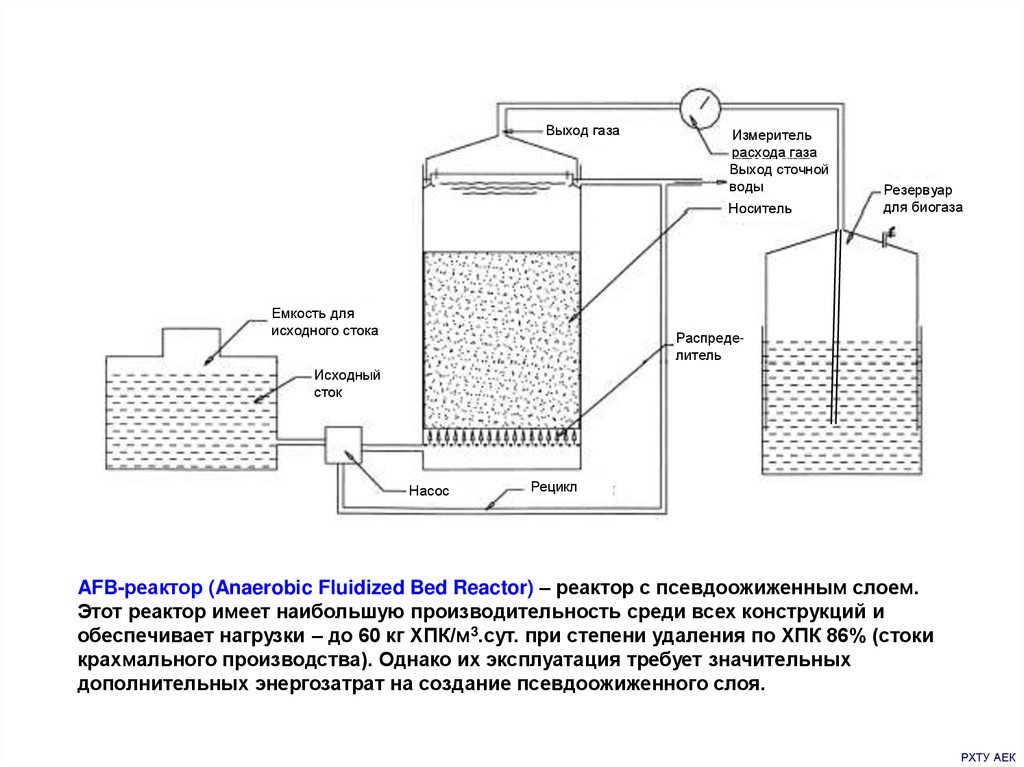

Выход газаИзмеритель

расхода газа

Выход сточной

воды

Носитель

Емкость для

исходного стока

Резервуар

для биогаза

Распределитель

Исходный

сток

Насос

Рецикл

AFB-реактор (Anaerobic Fluidized Bed Reactor) – реактор с псевдоожиженным слоем.

Этот реактор имеет наибольшую производительность среди всех конструкций и

обеспечивает нагрузки – до 60 кг ХПК/м3.сут. при степени удаления по ХПК 86% (стоки

крахмального производства). Однако их эксплуатация требует значительных

дополнительных энергозатрат на создание псевдоожиженного слоя.

РХТУ АЕК

33.

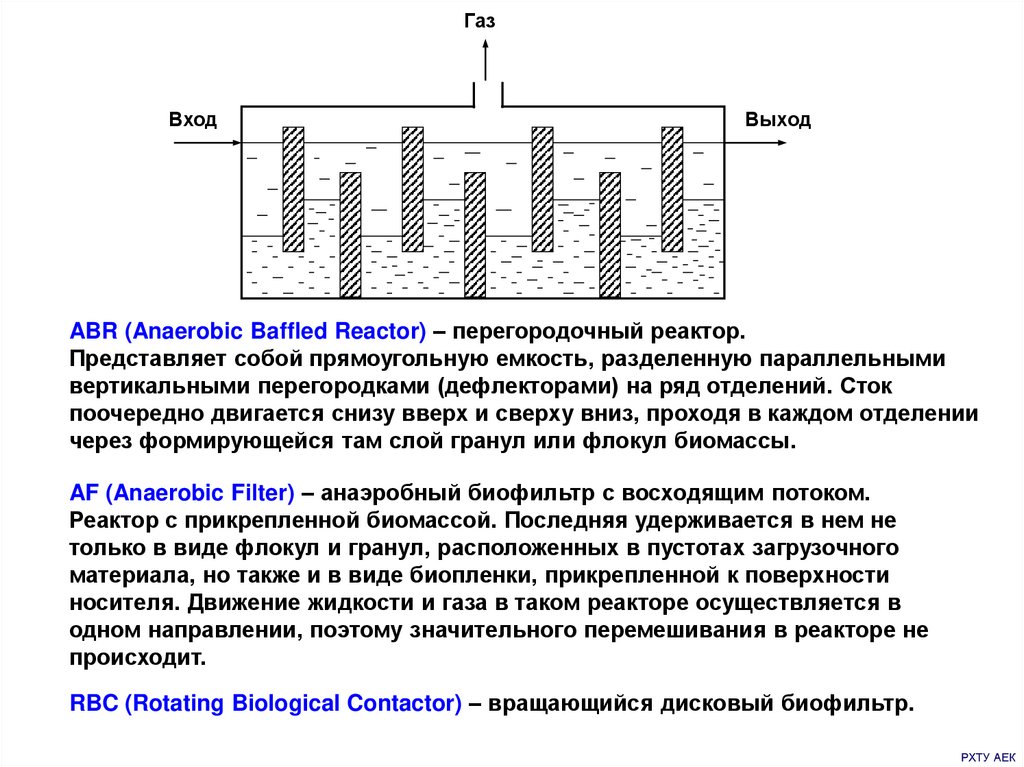

ГазВход

Выход

ABR (Anaerobic Baffled Reactor) – перегородочный реактор.

Представляет собой прямоугольную емкость, разделенную параллельными

вертикальными перегородками (дефлекторами) на ряд отделений. Сток

поочередно двигается снизу вверх и сверху вниз, проходя в каждом отделении

через формирующейся там слой гранул или флокул биомассы.

AF (Anaerobic Filter) – анаэробный биофильтр с восходящим потоком.

Реактор с прикрепленной биомассой. Последняя удерживается в нем не

только в виде флокул и гранул, расположенных в пустотах загрузочного

материала, но также и в виде биопленки, прикрепленной к поверхности

носителя. Движение жидкости и газа в таком реакторе осуществляется в

одном направлении, поэтому значительного перемешивания в реакторе не

происходит.

RBC (Rotating Biological Contactor) – вращающийся дисковый биофильтр.

РХТУ АЕК

34.

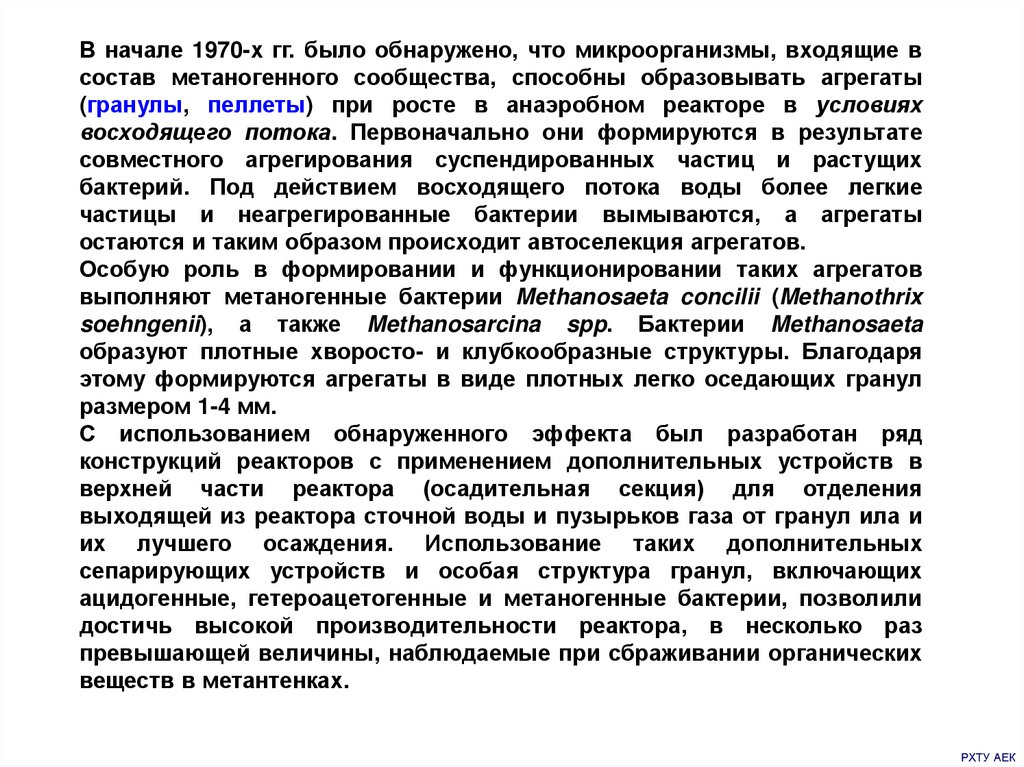

В начале 1970-х гг. было обнаружено, что микроорганизмы, входящие всостав метаногенного сообщества, способны образовывать агрегаты

(гранулы, пеллеты) при росте в анаэробном реакторе в условиях

восходящего потока. Первоначально они формируются в результате

совместного агрегирования суспендированных частиц и растущих

бактерий. Под действием восходящего потока воды более легкие

частицы и неагрегированные бактерии вымываются, а агрегаты

остаются и таким образом происходит автоселекция агрегатов.

Особую роль в формировании и функционировании таких агрегатов

выполняют метаногенные бактерии Methanosaeta concilii (Methanothrix

soehngenii), а также Methanosarcina spp. Бактерии Methanosaeta

образуют плотные хворосто- и клубкообразные структуры. Благодаря

этому формируются агрегаты в виде плотных легко оседающих гранул

размером 1-4 мм.

С использованием обнаруженного эффекта был разработан ряд

конструкций реакторов с применением дополнительных устройств в

верхней части реактора (осадительная секция) для отделения

выходящей из реактора сточной воды и пузырьков газа от гранул ила и

их лучшего осаждения. Использование таких дополнительных

сепарирующих устройств и особая структура гранул, включающих

ацидогенные, гетероацетогенные и метаногенные бактерии, позволили

достичь высокой производительности реактора, в несколько раз

превышающей величины, наблюдаемые при сбраживании органических

веществ в метантенках.

РХТУ АЕК

35.

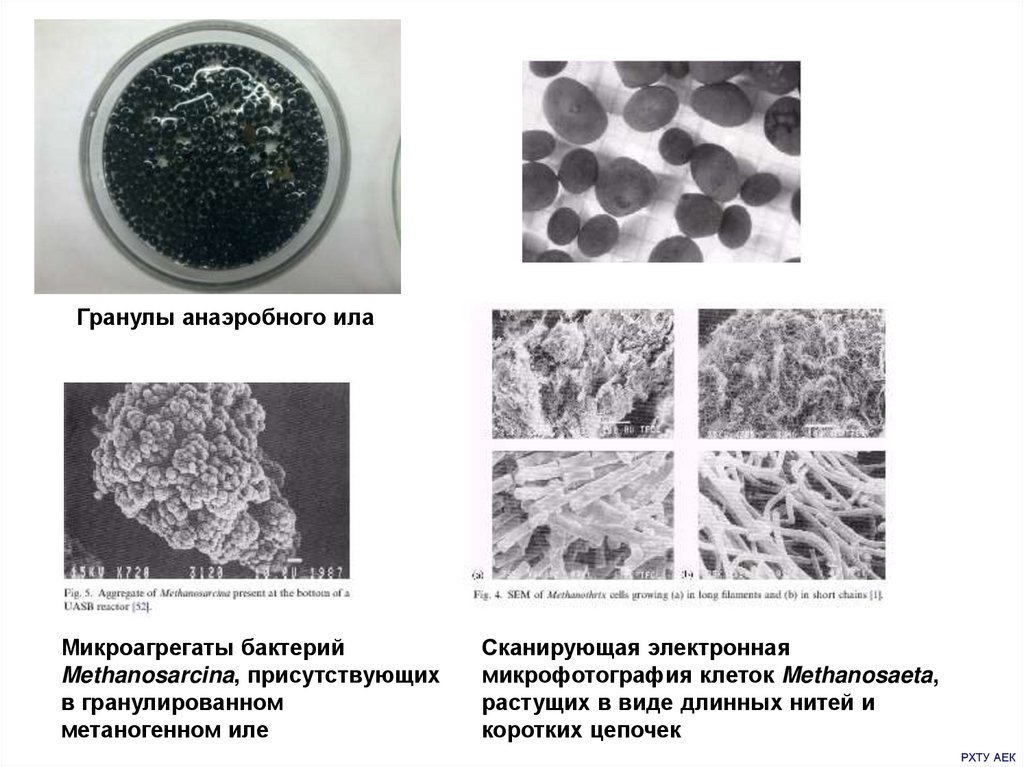

Гранулы анаэробного илаМикроагрегаты бактерий

Methanosarcina, присутствующих

в гранулированном

метаногенном иле

Сканирующая электронная

микрофотография клеток Methanosaeta,

растущих в виде длинных нитей и

коротких цепочек

РХТУ АЕК

36.

ацидогенысульфатредукторы

H2 – потребляющие

метаногены

CH3COOH

ацетогены

H2 – потребляющие

метаногены

CH4

CO2

метаногены

объем

жидкости

Конц

ентр

ация

зона

массопе

реноса Г

П

Hнс Hвс

Hвс Aнс

глюкоза

ацетат

пропионат

H2

Гранула

Aвс

Г – активное потребление глюкозы

П – активное потребление

пропионата

Hвс – активное потребление H2

(высокое сродство)

Hнс – активное потребление H2

(низкое сродство)

Авс – активное потребление ацетата

(высокое сродство)

Aнс – активное потребление ацетата

(низкое сродство)

Расстояние

Основные процессы и профиль концентраций субстратов и

продуктов в грануле анаэробного метаногенного ила

РХТУ АЕК

37.

В UASB-реакторе (Upfow Anaerobic Sludge Blanket) – реакторе с восходящимпотоком через слой анаэробного гранулированного ила – сточная вода

вводится на дне реактора через распределительные устройства и проходит

вверх через слой гранулированного ила на дне реактора. Слой внизу

реактора более плотный (sludge bed), а выше - разреженный (sludge blanket).

Скорость движения воды в UASB-реакторе 0,5-1 м/ч. Благодаря движению

жидкости и образующимся пузырькам газа обеспечивается перемешивание

внутри слоя ила, что способствует протеканию процесса.

Устройство реактора позволяет создавать высокие концентрации ила в

реакторе и достигать высоких нагрузок – до 10-15 кг/м3.сут. при времени

пребывания не более 48 ч (для большинства стоков), степени удаления по

ХПК до 90%.

Недостаток UASB-реактора – образование застойных зон в слое ила и как

следствие – снижение интенсивности брожения и производительности. Для

совершенствования режима перемешивания были предложены различные

системы подвода сточных вод к слою ила.

РХТУ АЕК

38.

UASB-реакторEGSB-реактор

4

1 – вход иловой смеси

2 – газоотбойники

3 – возврат осевшего ила

4 – зона осветления

5 – водосборный лоток

5

1 – вход иловой смеси

2 – осевший ил

Принцип работы UASB и EGSB реакторов

РХТУ АЕК

39.

53

4

2

1

Схема потоков в UASB-реакторе Biomar® ASB:

1 – распределитель потока; 2 – анаэробный ил; 3 – газовый купол; 4 –

газоилоразделитель; 5 – канал для очищенной воды

РХТУ АЕК

40.

43

1

2

Реактор Biomar® ASB для очистки стоков пивоваренного завода:

1 – емкость смешения-усреднения; 2 – факельная установка для сжигания биогаза; 3

– реактор ASB; 4 – аэротенк для доочистки и удаления азота и фосфора

РХТУ АЕК

41.

Один из вариантов развития UASB-реактора – EGSB (Expanded GranularSludge Bed) - реактор с расширенным и взвешенным слоем

гранулированного ила. В нем скорость восходящего потока в несколько

раз выше (5-12 м/ч), что обеспечивается рециркуляцией стока или

большим соотношением высота/диаметр. Это обеспечивает лучшие

условия перемешивания слоя ила с меньшими застойными зонами. Ил в

таком реакторе всегда имеет форму гранул и лучшие седиментационные

свойства. Благодаря более интенсивному массообмену нагрузка и

сбраживающая мощность реактора достигает 40 кг ХПК/м3.сут.

Другие достоинства такого реактора – возможность эффективной

обработки сточной воды с невысокой концентрацией загрязнений, а

также стоков с токсичными загрязнениями.

Недостаток EGSB-реактора – вымывание при высоких скоростях

восходящего потока суспендированных частиц и флокул с меньшей

седиментационной

способностью,

чем

гранулы.

Поэтому

суспендированные и коллоидные частицы при высоких нагрузках по

растворимому органическому веществу плохо удаляются из сточной

воды.

РХТУ АЕК

42.

Гибридные реакторы – сочетание AF и UASB – реакторов. Иммобилизациябиомассы на носителе происходит в верхней части реактора, а внизу

формируется гранулированный ил. Носитель с биомассой одновременно

выполняет функцию сепарирующего устройства для отделения газа, сточной

воды и удерживания биомассы в реакторе. Благодаря этому экономится

загрузочный материал и устраняются недостатки классических анаэробных

биофильтров – заиливание нижних слоев и проскок загрязнений. В качестве

загрузочного материала можно применять активированный уголь и другие

плавающие носители.

В IC-реакторе (Internal Circulation) – реакторе с внутренней рециркуляцией –

для предотвращения флотирования и выноса анаэробной биомассы

осуществляется частичное отведение газа минимум на двух различных

уровнях реактора. Примером IC-реактора является реактор, включающий 2

вертикально расположенные отсека – 2 UASB-реактора: высоконагружаемый

и низконагружаемый. Конструкция включает циркуляционные трубы –

подъемную для смеси жидкости и выделяющегося газа и сливную для

отсепарированной от газа жидкости, а также сепарационные устройства.

Циркуляция обеспечивается подъемной силой выделяющегося газа.

РХТУ АЕК

43.

46

2

5

7

1

3

8

Схема анаэробного гибридного реактора с загрузкой:

1 – удаление механических примесей; 2 – смеситель-уреднитель; 3 – предварительная

флотация; 4 – гибридный реактор с загрузкой; 5 – загрузка для обрастания; 6 –

биофильтр для отработанных газов; 7 – факельная установка для сжигания биогаза; 8 –

теплообменник

РХТУ АЕК

44.

ГазГаз

Gas

Abfluss

Выход

Выход

очищенной воды

Вторая

ступень

Рециркуляция газа

Gasrezirkulation

Drucksedimentation

Напорный

разделитель

Первая

ступень

Вход

Zufluss

Подача сточной воды

Biomar® AHP- Reaktor

Принципиальная конструкция

IC-реактора

Реактор BIOMAR® AHP

РХТУ АЕК

45.

Два анаэробных реактора высокой производительности BIOMAR® AHP дляочистки сточных вод, образующихся при производстве биодизеля. Слева –

внешний вид реакторов; справа схематическое изображение данных

реакторов

с

предварительной

очисткой,

смесителем-усреднителем,

биофильтром для очистки отходящих газов и станцией дозирования

реагентов.

РХТУ АЕК

46.

РХТУ АЕК47.

РХТУ АЕК48.

РХТУ АЕК49.

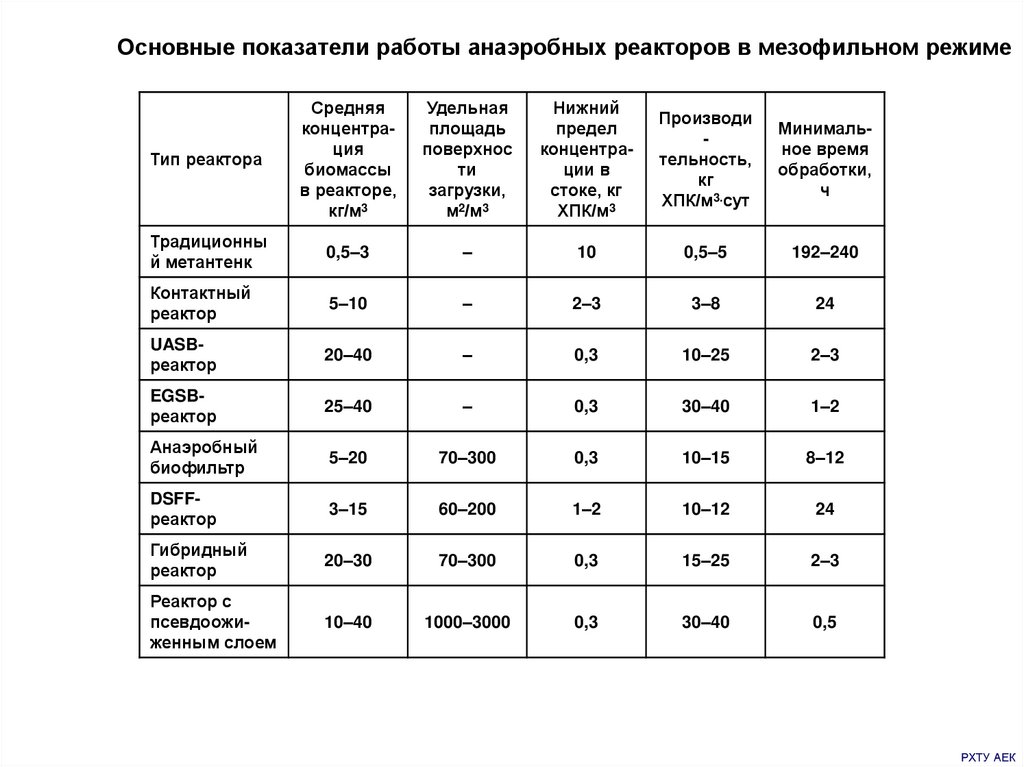

Основные показатели работы анаэробных реакторов в мезофильном режимеТип реактора

Средняя

концентрация

биомассы

в реакторе,

кг/м3

Удельная

площадь

поверхнос

ти

загрузки,

м2/м3

Нижний

предел

концентрации в

стоке, кг

ХПК/м3

Производи

тельность,

кг

ХПК/м3.сут

Минимальное время

обработки,

ч

Традиционны

й метантенк

0,5–3

–

10

0,5–5

192–240

Контактный

реактор

5–10

–

2–3

3–8

24

UASBреактор

20–40

–

0,3

10–25

2–3

EGSBреактор

25–40

–

0,3

30–40

1–2

Анаэробный

биофильтр

5–20

70–300

0,3

10–15

8–12

DSFFреактор

3–15

60–200

1–2

10–12

24

Гибридный

реактор

20–30

70–300

0,3

15–25

2–3

Реактор с

псевдоожиженным слоем

10–40

1000–3000

0,3

30–40

0,5

РХТУ АЕК

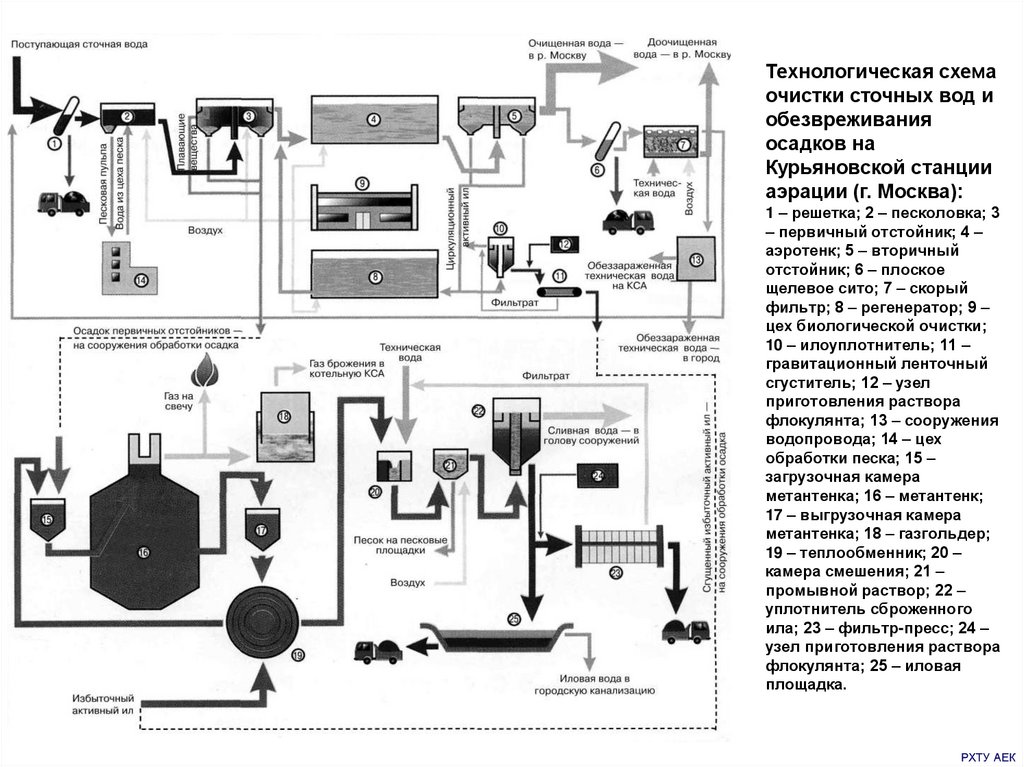

50.

Технологическая схемаочистки сточных вод и

обезвреживания

осадков на

Курьяновской станции

аэрации (г. Москва):

1 – решетка; 2 – песколовка; 3

– первичный отстойник; 4 –

аэротенк; 5 – вторичный

отстойник; 6 – плоское

щелевое сито; 7 – скорый

фильтр; 8 – регенератор; 9 –

цех биологической очистки;

10 – илоуплотнитель; 11 –

гравитационный ленточный

сгуститель; 12 – узел

приготовления раствора

флокулянта; 13 – сооружения

водопровода; 14 – цех

обработки песка; 15 –

загрузочная камера

метантенка; 16 – метантенк;

17 – выгрузочная камера

метантенка; 18 – газгольдер;

19 – теплообменник; 20 –

камера смешения; 21 –

промывной раствор; 22 –

уплотнитель сброженного

ила; 23 – фильтр-пресс; 24 –

узел приготовления раствора

флокулянта; 25 – иловая

площадка.

РХТУ АЕК

51.

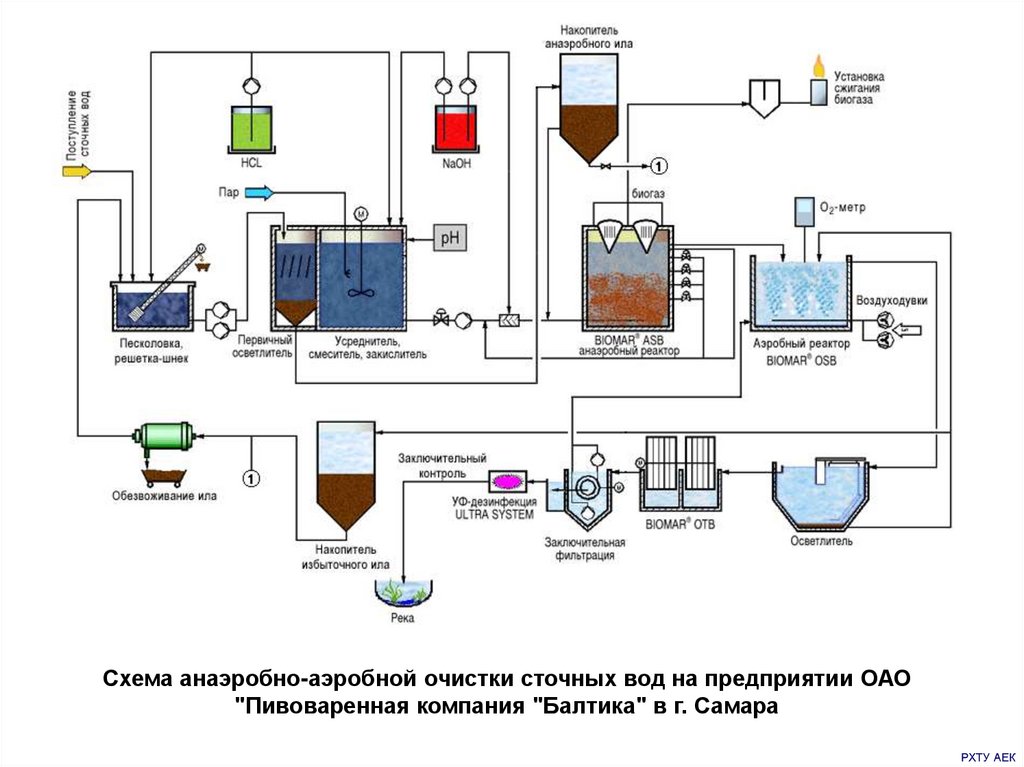

Схема анаэробно-аэробной очистки сточных вод на предприятии ОАО"Пивоваренная компания "Балтика" в г. Самара

РХТУ АЕК

industry

industry