Similar presentations:

Синтез винилированных алкидов для УФ-отверждаемых композиций на основе рапсового масла

1. МИНИСТЕРСТВО КУЛЬТУРЫ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «СА

МИНИСТЕРСТВО КУЛЬТУРЫ РОССИЙСКОЙ ФЕДЕРАЦИИФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

«САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ ИНСТИТУТ

КИНО И ТЕЛЕВИДЕНИЯ»

Факультет фотографии, технологий дизайна и журналистики

Кафедра кинофотоматериалов и регистрирующих систем

«Синтез винилированных алкидов для УФотверждаемых композиций на основе

рапсового масла»

Выполнила студентка 4 курса

группы 134

Легкая Алина Евгеньевна

Дипломный руководитель:

Бабкина Любовь Анатольевна

2. Вступление

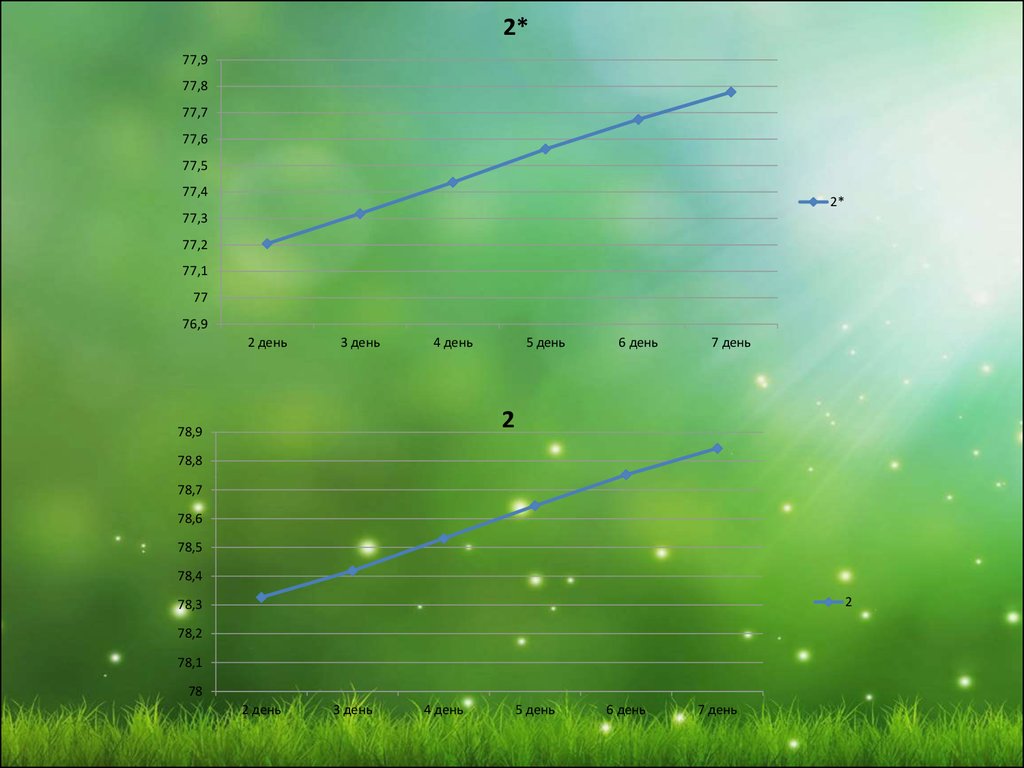

В настоящее время технология ультрафиолетовогоотверждения (УФ-отверждения) лакокрасочных

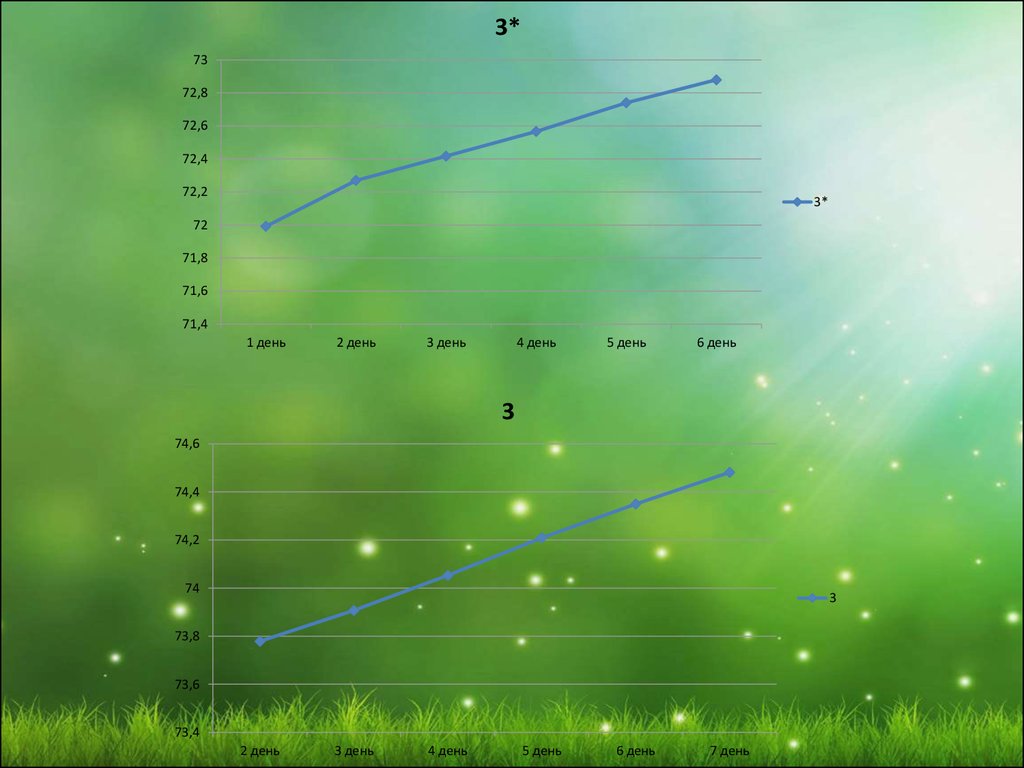

материалов считается одной из самых главных и

перспективных в лакокрасочной промышленности.

Метод

УФ-отверждения

обладает

рядом

преимуществ как с экологической точки зрения, так

и с экономической. И сегодня мне бы хотелось

представить

вашему

вниманию

некоторые

промежуточные результаты моей работы по данному

вопросу.

3. История

Способ отверждения ЛКМ УФ-излучением получилпромышленное развитие в конце 1960-х гг. По мере

необходимости с ходом времени он развивался всё

стремительнее. На данный момент уже существует

довольно большое количество предприятий и

отраслей, в которых уже невозможно себе

представить адекватную работу без данного метода.

4. Достоинства алкидных смол

• невысокая цена• относительная технологическая

легкость при производстве

• хорошие эксплуатационные свойства

5. Проблемы

длительное время сушки (до 72 часов)

невысокая атмосферостойкость

низкая щелочестойкость

небольшая твердость

6. Достоинства метода УФ- отверждения

• относительно высокаяпроизводительность

• малые затраты энергии

• несложное оборудование

7. Проблемы метода УФ- отверждения

Связаны в первую очередь необходимостьюсоздания определённых условий с целью

адекватного

функционирования

данного

метода. Так необходимо обеспечивать

отсутствие

высоколетучих

токсичных

компонентов,

необходимую

вязкость

композиции,

однокомпонентность

композиции, незначительную усадку в

результате полимеризации.

8. Существующие решения

На данном этапе развития технологий сцелью решения вышеупомянутых проблем

целесообразно наносить покрытие в процессе

вытяжки и со скоростями не менее 30 метров

в минуту, с целью обеспечения механической

прочности и работоспособности в широком

интервале температур.

9. Цель работы

Проследить особенности процессасинтеза винилированных алкидов для

УФ- отверждаемых композиций на

основе рапсового масла и исследовать их

физико- механические свойства

10.

На данном этапе мы изготовиликомпозиции, измерили вязкость,

композиции нанесли на подложки и

измерили такие свойства как:

паропроницаемость, разрыв, угол

смачивания, кинетика отверждения

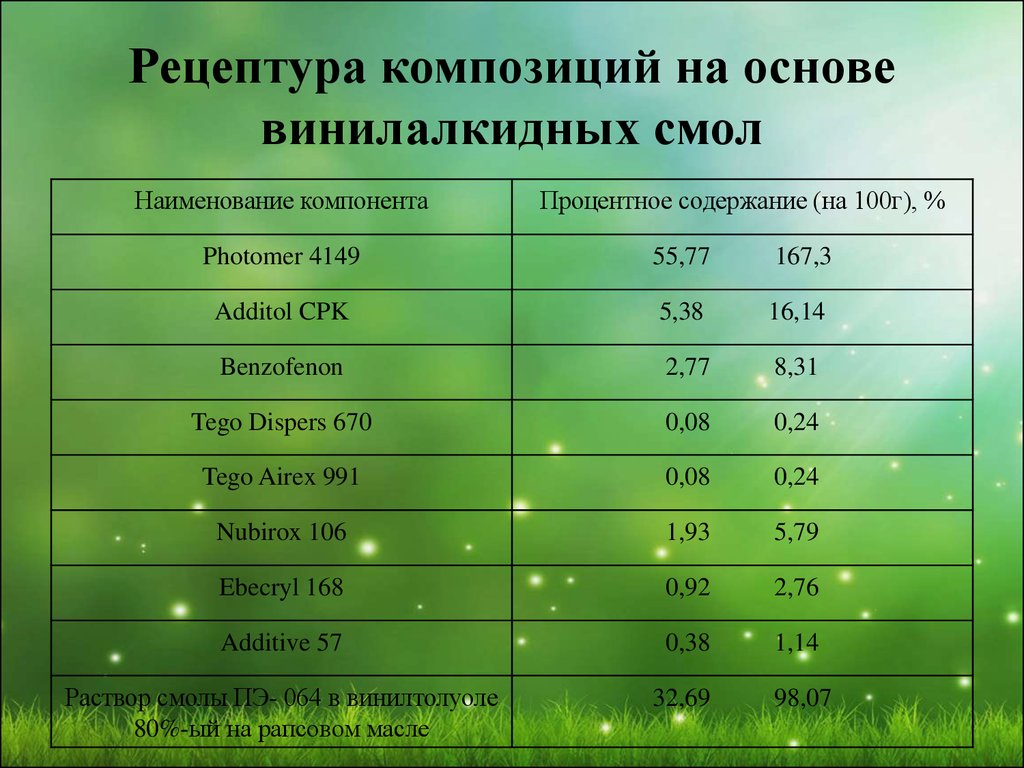

11. Рецептура композиций на основе винилалкидных смол

Наименование компонентаПроцентное содержание (на 100г), %

Photomer 4149

55,77

167,3

Additol CPK

5,38

16,14

Benzofenon

2,77

8,31

Tego Dispers 670

0,08

0,24

Tego Airex 991

0,08

0,24

Nubirox 106

1,93

5,79

Ebecryl 168

0,92

2,76

Additive 57

0,38

1,14

Раствор смолы ПЭ- 064 в винилтолуоле

80%-ый на рапсовом масле

32,69

98,07

12. Рецептура композиций на основе винилалкидных смол с добавлением 30г Photomer 4149 (активного разбавителя) на 100г композиции

Наименование компонентаПроцентное содержание (на 100г), %

Photomer 4149

55,77

167,3

Additol CPK

5,38

16,14

Benzofenon

2,77

8,31

Tego Dispers 670

0,08

0,24

Tego Airex 991

0,08

0,24

Nubirox 106

1,93

5,79

Ebecryl 168

0,92

2,76

Additive 57

0,38

1,14

Раствор смолы ПЭ - 064 в винилтолуоле

80%-ый

32,69

98,07

Photomer 4149

30

90

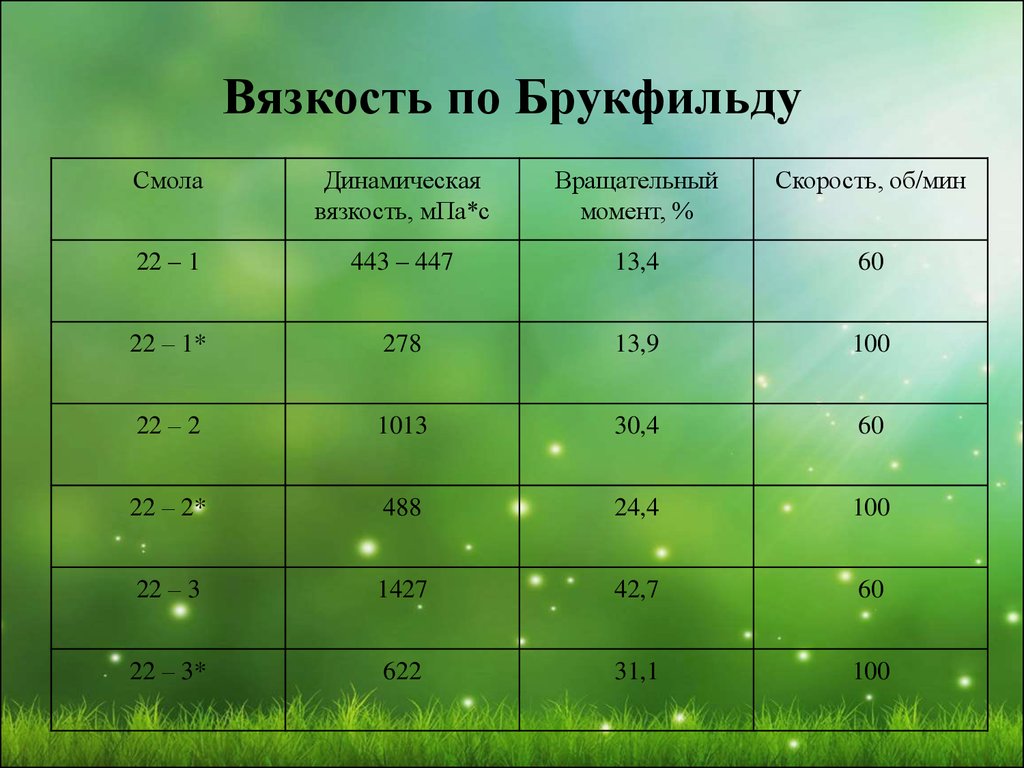

13. Вязкость по Брукфильду

СмолаДинамическая

вязкость, мПа*с

Вращательный

момент, %

Скорость, об/мин

22 – 1

443 – 447

13,4

60

22 – 1*

278

13,9

100

22 – 2

1013

30,4

60

22 – 2*

488

24,4

100

22 – 3

1427

42,7

60

22 – 3*

622

31,1

100

14. Динамическая вязкость

Композиция Шпендель Количество оборотов, об/мин Вращательный момент, % Динамическая вязкость, Мпа/с1

4

60

11,7

390

1*

4

100

12

240

2

4

60

14,9

497

2*

4

100

13,4

268

3

4

60

17

567

3*

4

100

13,8

276

600

3

500

2

400

1

300

3*

2*

1*

200

100

0

1

2

3

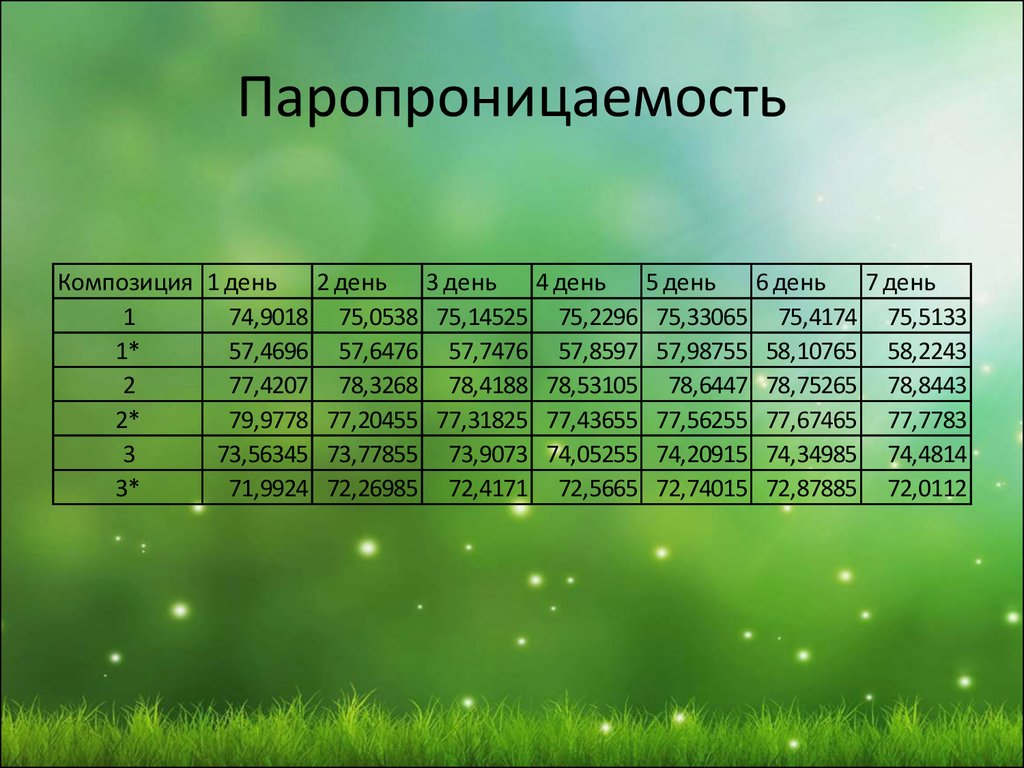

15. Паропроницаемость

Композиция 1 день2 день

3 день

4 день

5 день

6 день

7 день

1

74,9018 75,0538 75,14525 75,2296 75,33065 75,4174 75,5133

1*

57,4696 57,6476 57,7476 57,8597 57,98755 58,10765 58,2243

2

77,4207 78,3268 78,4188 78,53105 78,6447 78,75265 78,8443

2*

79,9778 77,20455 77,31825 77,43655 77,56255 77,67465 77,7783

3

73,56345 73,77855 73,9073 74,05255 74,20915 74,34985 74,4814

3*

71,9924 72,26985 72,4171 72,5665 72,74015 72,87885 72,0112

16.

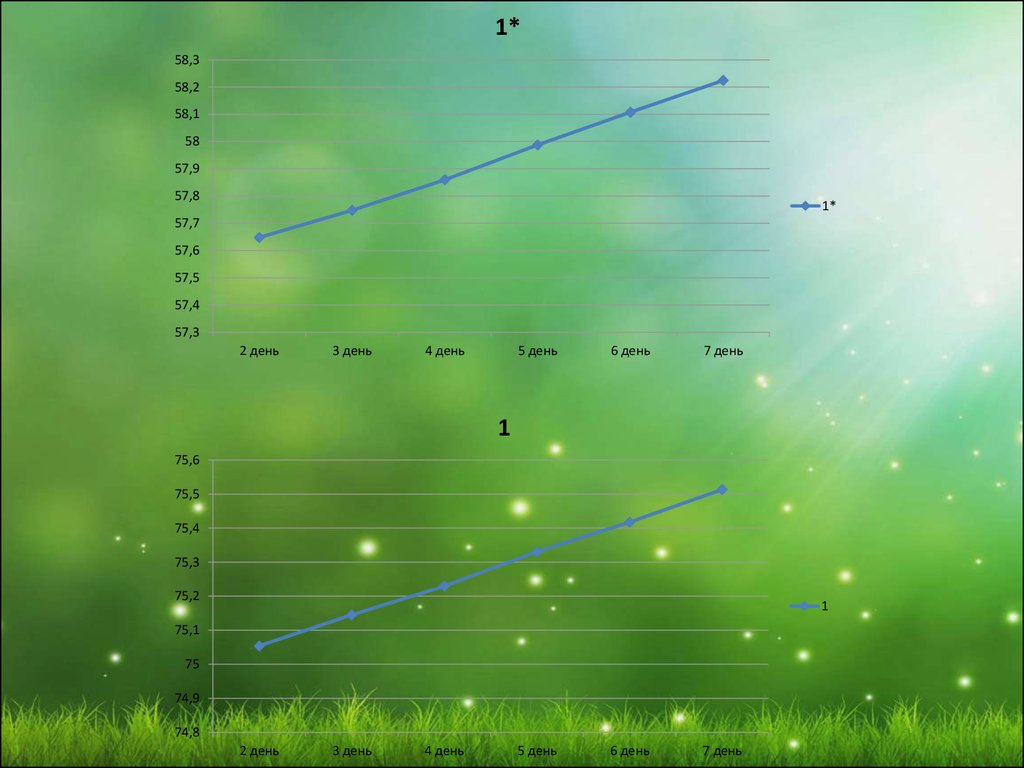

1*58,3

58,2

58,1

58

57,9

57,8

1*

57,7

57,6

57,5

57,4

57,3

2 день

3 день

4 день

5 день

6 день

7 день

1

75,6

75,5

75,4

75,3

75,2

1

75,1

75

74,9

74,8

2 день

3 день

4 день

5 день

6 день

7 день

17.

2*77,9

77,8

77,7

77,6

77,5

77,4

2*

77,3

77,2

77,1

77

76,9

2 день

3 день

4 день

5 день

6 день

7 день

2

78,9

78,8

78,7

78,6

78,5

78,4

2

78,3

78,2

78,1

78

2 день

3 день

4 день

5 день

6 день

7 день

18.

3*73

72,8

72,6

72,4

72,2

3*

72

71,8

71,6

71,4

1 день

2 день

3 день

4 день

5 день

6 день

3

74,6

74,4

74,2

74

3

73,8

73,6

73,4

2 день

3 день

4 день

5 день

6 день

7 день

19. Поверхностная энергия

Композиция1

1*

2

2*

3

3*

Поверхностная энергия, σ

26,491263

35,120701

33,039199

32,313613

30,353612

29,485747

Поверхностная энергия, σ

40

35

30

25

20

Поверхностная энергия, σ

15

10

5

0

1

1*

2

2*

3

3*

20. Кинетика отверждения

Время1

1*

2

2*

3

3*

Н

(1,5мин)

0,00058

0,00095

0,00066

0,00117

0,00035

0,00091

Н

(2,5мин)

0,00067

0,00081

0,00052

0,00038

0,00052

0,00087

Н

(3,5мин)

0,00032

0,00124

0,00060

0,00010

0,00055

0,00038

21. Исследовать плёнку на разрыв не удалось, так как все образцы ломались ещё до испытания

22. Водопроницаемость

• После 14 дней нахождения в водезначимых изменений водопроницаемости

не выявлено

chemistry

chemistry art

art