Similar presentations:

Модернизация установки депарафинизации

1. Дипломный проект на тему: Модернизация установки депарафинизации №2 ОАО «Нафтан» с целью увеличения эффективности процесса

Выполнил: студентка группы 17-ХТГорностай Александра Владимировна

Руководитель: магистр, ассистент

Гришин Павел Фёдорович

2. Блок-схема установки « Депарафинизация №2»

2FJRC

142

ОРОШЕНИЕ 1ст.

СУХОЙ РАСТВОРИТЕЛЬ

FJRC

12

Предварительная

термообработка

ОРОШЕНИЕ 2ст.

Дистиллят

ОРОШЕНИЕ 3ст.

FJRC

10

FQJRC

1А-А

1В-Б

ШНЕКИ

Блок

кристализации

СЫРЬЕВАЯ СМЕСЬ

Блок

фильтрации

ФИЛЬТРАТ 1 ст.

FQJR

300

ДЕП.МАСЛО

*

FJRC

8

FJRSA

134а-A

134a-B

Блок

регенерации

растворителя

от фильтрата

FJRC14a-A

FRC-14-Б

ФИЛЬТРАТ 2 и 3 ст.

В Е-3 б,с

Горячий растворитель

ВЛАЖНЫЙ РАСТВОРИТЕЛЬ

РАСТВОР ГАЧА

Блок

регенерации

растворителя

от гача

ГАЧ

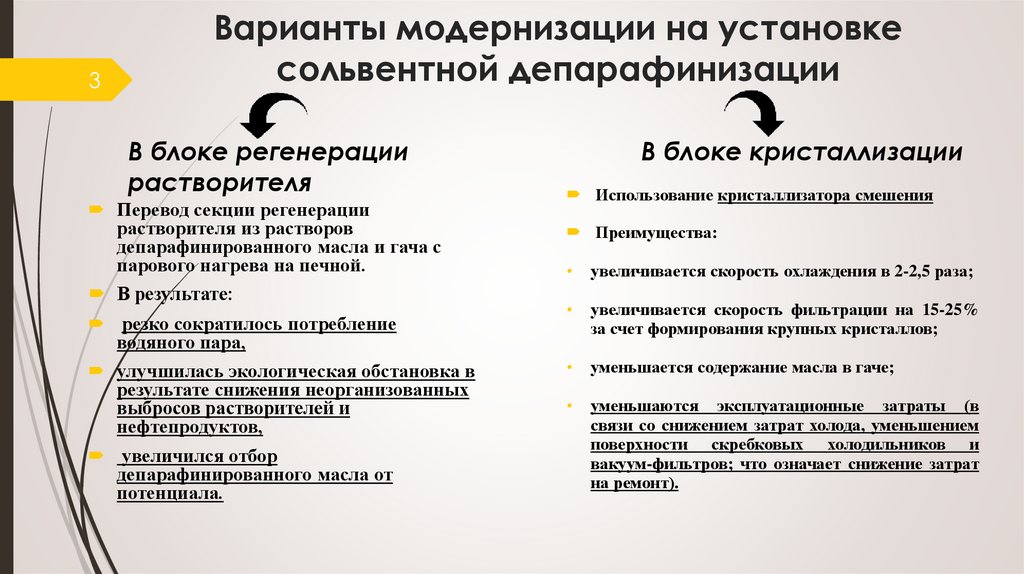

3. Варианты модернизации на установке сольвентной депарафинизации

3Варианты модернизации на установке

сольвентной депарафинизации

В блоке регенерации

растворителя

Перевод секции регенерации

растворителя из растворов

депарафинированного масла и гача с

парового нагрева на печной.

В результате:

резко сократилось потребление

водяного пара,

улучшилась экологическая обстановка в

результате снижения неорганизованных

выбросов растворителей и

нефтепродуктов,

увеличился отбор

депарафинированного масла от

потенциала.

В блоке кристаллизации

Использование кристаллизатора смешения

Преимущества:

увеличивается скорость охлаждения в 2-2,5 раза;

увеличивается скорость фильтрации на 15-25%

за счет формирования крупных кристаллов;

уменьшается содержание масла в гаче;

уменьшаются эксплуатационные затраты (в

связи со снижением затрат холода, уменьшением

поверхности скребковых холодильников и

вакуум-фильтров; что означает снижение затрат

на ремонт).

4. Модернизация в блоке кристаллизации – использование кристаллизатора смешения

13004

В1

А

Г1

Д1

А

10

800

400

В2

9

Е1

110

8

Ø 1300

2

Е8

Г2

Д2

1

400

А

Охлажденный растворитель подается

порциями в нагретое сырье по высоте

кристаллизатора. Перепад температур

между секциями 2-3°С.

600

4

2000

6100

Е2

Модернизация в блоке кристаллизации

– использование кристаллизатора

смешения

Растворитель и фильтрат 2 ступени

поступают со скоростью ≥ 5 м/с.

тангенциально к сечению колонны, за

счёт этого:

происходит постоянное

перемешивание внутри

кристаллизатора→кристаллизация

высокоплавких парафинов →

температура суспензии на выходе из

кристаллизатора 0℃, что понижает

нагрузку на аммиачные

кристаллизаторы.

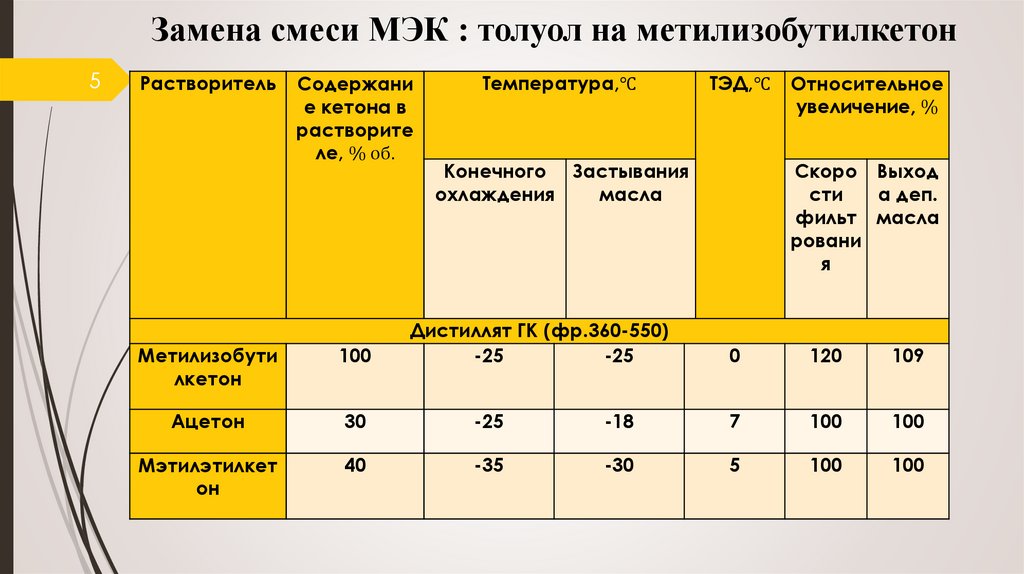

5. Замена смеси МЭК : толуол на метилизобутилкетон

5Растворитель

Содержани

е кетона в

растворите

ле, % об.

Температура,℃

ТЭД,℃

Конечного Застывания

охлаждения

масла

Дистиллят ГК (фр.360-550)

-25

-25

Метилизобути

лкетон

100

Ацетон

30

-25

Мэтилэтилкет

он

40

-35

Относительное

увеличение, %

Скоро Выход

сти

а деп.

фильт масла

ровани

я

0

120

109

-18

7

100

100

-30

5

100

100

6.

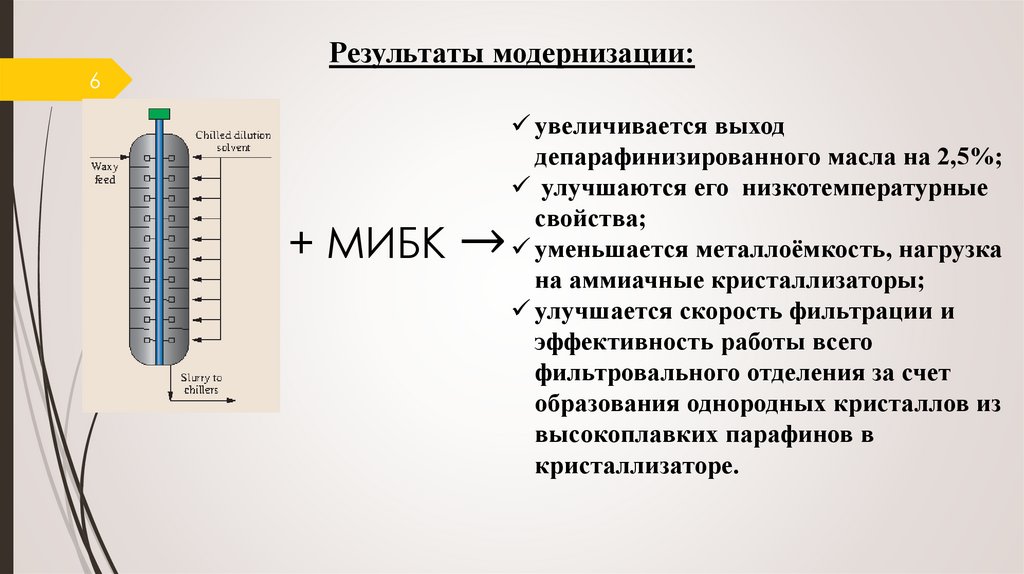

6Результаты модернизации:

+ МИБК →

увеличивается выход

депарафинизированного масла на 2,5%;

улучшаются его низкотемпературные

свойства;

уменьшается металлоёмкость, нагрузка

на аммиачные кристаллизаторы;

улучшается скорость фильтрации и

эффективность работы всего

фильтровального отделения за счет

образования однородных кристаллов из

высокоплавких парафинов в

кристаллизаторе.

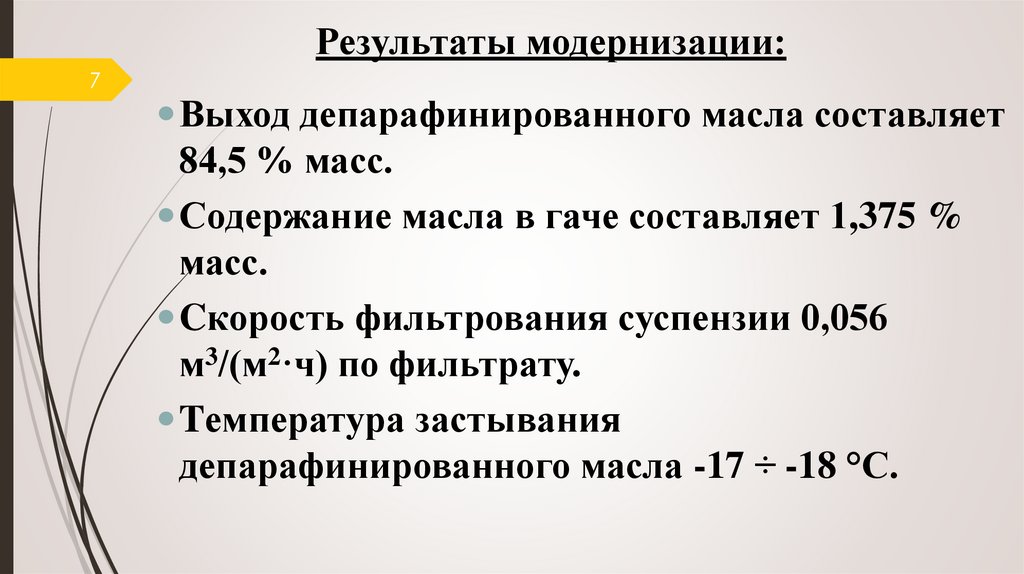

7. Результаты модернизации:

7Выход депарафинированного масла составляет

84,5 % масс.

Содержание масла в гаче составляет 1,375 %

масс.

Cкорость фильтрования суспензии 0,056

м3/(м2·ч) по фильтрату.

Tемпература застывания

депарафинированного масла -17 ÷ -18 °С.

8. Материальный баланс установки

8Таблица 1– Материальный баланс установки до модернизации

Поступило

Наименование

сырья и

полупродуктов

(состав)

Продукт

остаточный ГК

Масса, кг/сут

300000

Получено

%

100

Наименование

конечного

продукта,

отходов и

потерь

Депарафинированное масло

ОГК

Гач ОГК

Потери

Масса, кг/сут

%

246000

82,0

53100

900

17,7

0,3

Таблица 2– Материальный баланс установки после модернизации

Поступило

Наименование

сырья и

полупродуктов

(состав)

Продукт

остаточный ГК

Масса, кг/сут

300000

Получено

%

100

Наименование

конечного

продукта,

отходов и

потерь

Депарафинированное масло

ОГК

Гач ОГК

Потери

Масса, кг/сут

%

253500

84,5

45600

900

15,2

0,3

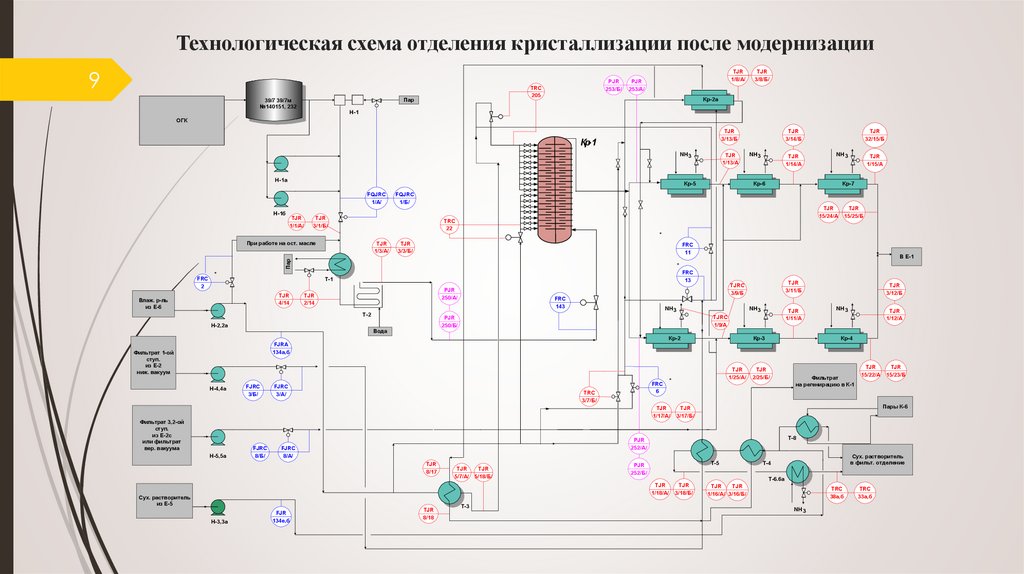

9. Технологическая схема отделения кристаллизации после модернизации

9TRC

205

Пар

39/7 39/7м

№140151, 232

PJR

253/Б/

TJR

1/8/А/

PJR

253/А/

TJR

3/8/Б/

Кр-2a

Н-1

ОГК

TJR

3/13/Б

Кр-1

NH 3

Н-1а

Кр-5

FQJRC

1/A/

Н-1б

TJR

1/13/A

TJR

1/1/А/

TJR

3/14/Б

NH 3

TJR

1/14/A

TJR

32/15/Б

NH 3

Кр-6

TJR

1/15/A

Кр-7

FQJRC

1/Б/

TJR

3/1/Б/

TJR

15/24/A

TRC

22

TJR

15/25/Б

*

При работе на ост. масле

TJR

3/3/Б/

FRC

11

Пар

TJR

1/3/А/

FRC

2

*

FRC

13

Т-1

TJR

4/14

Влаж. р-ль

из Е-6

FRC

143

NH 3

NH 3

TJR

1/11/A

TJRC

1/9/A

PJR

250/Б/

Вода

TJR

3/11/Б

TJRC

3/9/Б

PJR

250/А/

TJR

2/14

Т-2

Н-2,2а

В Е-1

*

Кр-2

Кр-3

TJR

3/12/Б

NH 3

TJR

1/12/A

Кр-4

FJRA

134а,б

Фильтрат 1-ой

ступ.

из Е-2

ниж. вакуум

Н-4,4а

FJRC

3/Б/

FJRC

3/А/

FRC

6

TRC

3/7/Б/

TJR

1/17/А/

Фильтрат 3,2-ой

ступ.

из Е-2с

или фильтрат

вер. вакуума

Н-5,5а

FJRC

8/Б/

TJR

5/7/А/

TJR

5/18/Б/

Сух. растворитель

из Е-5

TJR

8/18

Т-3

Фильтрат

на регенирацию в К-1

TJR

15/22/A

TJR

15/23/Б

Пары К-6

TJR

3/17/Б/

Т-8

Т-5

PJR

252/Б/

Сух. растворитель

в фильт. отделение

Т-4

T-6.6a

TJR

1/18/А/

FJR

134е,б

TJR

2/25/Б/

PJR

252/А/

FJRC

8/А/

TJR

8/17

Н-3,3а

TJR

1/25/А/

*

TJR

3/18/Б/

TJR

TJR

1/16/А/ 3/16/Б/

TRC

38а,б

NH 3

TRC

33а,б

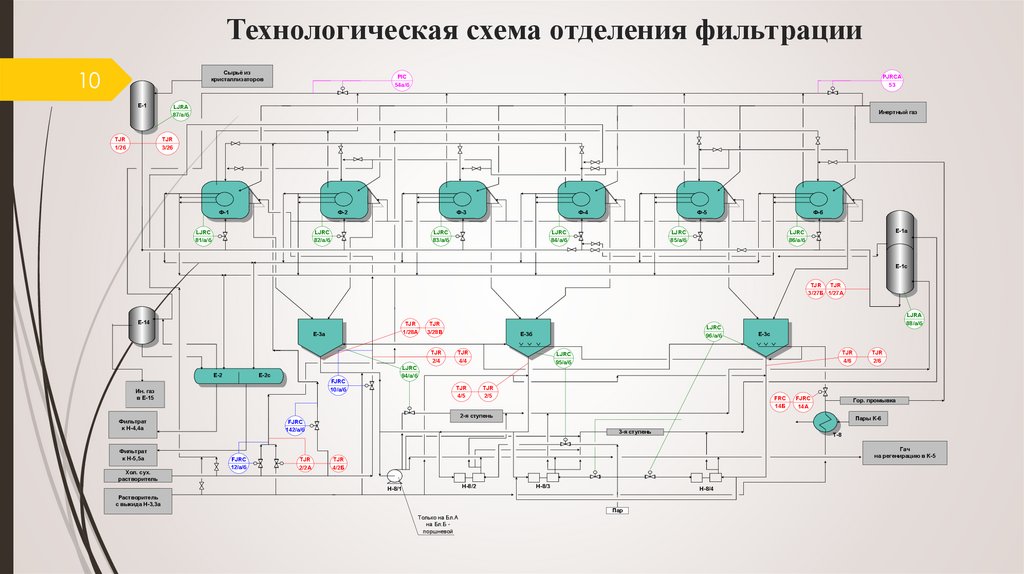

10. Технологическая схема отделения фильтрации

10Сырьё из

кристаллизаторов

Е-1

TJR

1/26

PIC

54а/б

PJRCA

53

LJRА

87/а/б

Инертный газ

TJR

3/26

Ф-1

Ф-2

LJRС

81/а/б

Ф-3

LJRС

82/а/б

Ф-4

LJRС

83/а/б

Ф-5

LJRС

84/а/б

Ф-6

LJRС

85/а/б

Е-1а

LJRС

86/а/б

Е-1с

TJR

TJR

3/27Б 1/27А

Е-14

TJR

1/28А

Е-3а

TJR

3/28В

TJR

2/4

Е-2

Е-2с

FJRC

10/а/б

TJR

4/4

Е-3с

TJR

4/6

LJRС

95/а/б

TJR

4/5

TJR

2/5

FRC

14Б

FJRC

14А

Пары К-6

FJRC

142/а/б

FJRC

12/a/б

TJR

2/6

Гор. промывка

2-я ступень

Фильтрат

к Н-4,4а

Хол. сух.

растворитель

Е-3б

LJRА

88/а/б

LJRС

94/а/б

Ин. газ

в Е-15

Фильтрат

к Н-5,5а

LJRС

96/а/б

TJR

2/2А

3-я ступень

Т-8

Гач

на регенирацию в К-5

TJR

4/2Б

Н-8/2

Н-8/1

Растворитель

с выкида Н-3,3а

Н-8/3

Н-8/4

Пар

Только на Бл.А

на Бл.Б поршневой

11. Технологическая схема отделения регенерации растворителя из раствора гача

11TJR

2/1

Раст-ль от Н-3,3а

Пары из К-3 в Е-5

Гач

с Е-3а,б,с

Т-8

TRС

46

На гор. промывку

*

TJR

5/15/А

TJR

5/16/А

TJR

6/65Б

6

Т-21

Конденсат

TJR

5/5/А

TJR

2/15/Б

PJR

69 б

19

TJR

6/8/Б

*

PI

68A

17

К-5

Т-26

TJR

5/27/Б

TRС

41

Пары из К-9

FRC

22/а/б

*

LRС

110

*

1

Т-29

TJR

5/28/Б

*

FRC

17/а/б

Пар

Т-24,24а

Пары из К-4

LIС *

113/а/б

Пар

TJR

2/19/Б

TJR

4/19/А

1-2% р-ля

К-8

Пар

Рас-ль

в Е-6

LIС *

112/а/б

2

Пар

Конденсат

Т-23

TJR

5/6А

Гач с ус-ки в 507-509 р-ры

К-7

Т-25

PRCA

150

TJR

2/15/А

Вл. рас-ль

в Е-6,Е-7

В мазут

Пар

Т-28а

TJR

5/26/Б

TJR

2/17/А

Т-21а

2

Т-27а

*

TJR

5/17/А

Т-28

Вода

LIС

111

К-6

2

6

Вода

PI

68A

TJR

4/17/Б

TJR

6/5/Б

Т-27

*

PJR

68 б

5

Т-22

TJR

5/14/А

TJR

6/7/Б

Т-20а

Н-10,10а

Обводнённый р-ль

в Е-7а

TJR

5/4/А

TJR

5/25/Б

Пар

PJRCА

56 а/б

Н-1,11,11а

TJR

2/18/А

TJR

4/48/Б

12.

Технологическая схема отделения регенерации растворителя из раствора деп. маслаВода

Пары из К-7

ТJR

6/3Б

12

Т-19

ТJR

5/12А

Т-19а

ТJR

6/2Б

6

ТJR

2/9А

К-2

ТJR

4/8Б

ТJR

2/8А

Деп.масло из К-4

PI

66/a

LRС

106/а/б

В Т-29

Т-33

3

ТJR

6/9Б

PI

70

LIC

107

Вода

PJRС

55а/б

ТJR

5/11А

PJR

66/б

К-3

*

Пар

2

ТJR

2/22А

Т-30

PJR

67а/б

ТJR

4/22Б

17

Фильтрат из Т-4

Т-15

ТJR

8/19б

19

6

ТJR

6/1Б

ТJR

5/9А

ТJR

2/23А

ТJR

4/23Б

ТJR

42А

ТJR

42Б

К-9

17

Т-11а

ТJR

2/7Б

Т-12,12а

ТJR

4/7А

Т-20

К-1

Деп.масло в Т-31

Т-17

ТJR

5/23Б

Вода

2

LRС

105/а/б

TJRС

40а,б

Т-18а

FRC

15/а/б

Пар

Т-17а

ТJR

5/1А

Из К-5

Е-6

LJRС

103A/B

*

Н-6

LJRС

104/а/б

LJRС

102

LС

103/а/б

Н-6а

ТJR

5/29Б

В канализацию

Е-6а

LС

123

В Е-10

*

Т-11а

Т-31

Некондиция в р-ры №142,145,151/дистиллят/

FQJR

300/а/б

Н-7

ТJR

2/13А

FRC *

16/а/б

Н-13,13а

Влажный р-ль к Н2,2а

Пар

ТJR

2/12А

ТJR

5/8А

Ф-70

*

1

ТJR

4/12Б

Деп. масло с ус-ки

в р-ры № 235-249

LJRSA

93/1A

LIС

109/а/б

Т-14,14а

Е-7а

Е-7

Ф-70

Сухой р-ль к Н-3,3а

1

ТJR

4/11Б

*

LJRС

101аА/бБ

LJRС

101/а/б

FRC

20/а/б

LIС

108/а/б

Сухой р-ль

Е-5

Пар

ТJR

2/11А

Из К-6

Влажный р-ль

LJRС

100/а/б

Т-16

Т-20а

Т-13,13а

ТJR

4/44

К-4

ТJR

6/4Б

Пары с К-8

Т-18

TJR

2/8А

ТJR

5/22Б

Вода

Пар

ТJR

5/2А

Вода

ТJR

5/13А

Пар

Т-11

ТJR

4/13Б

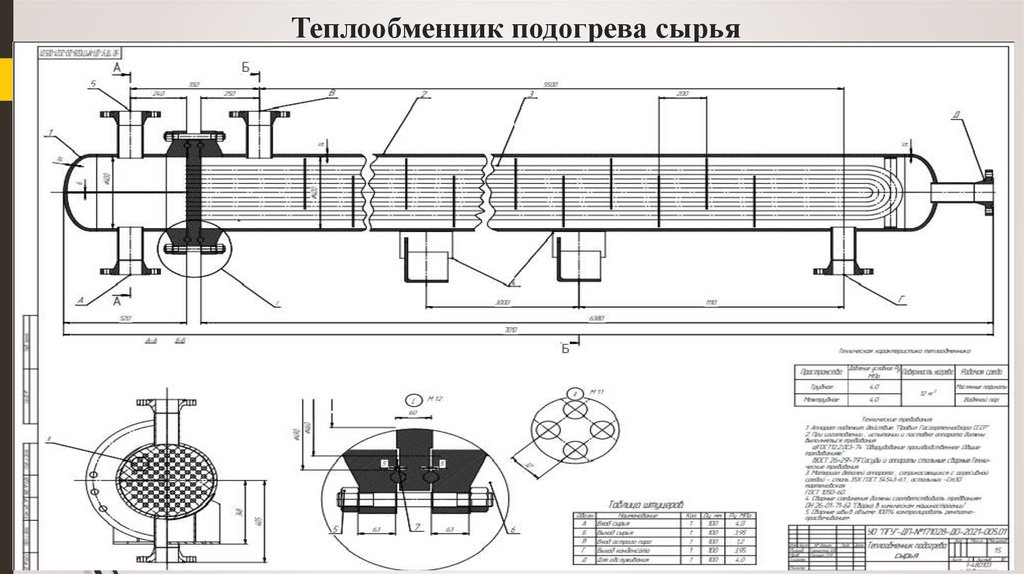

13. Теплообменник подогрева сырья

1314. Аммиачный кристаллизатор

1415.

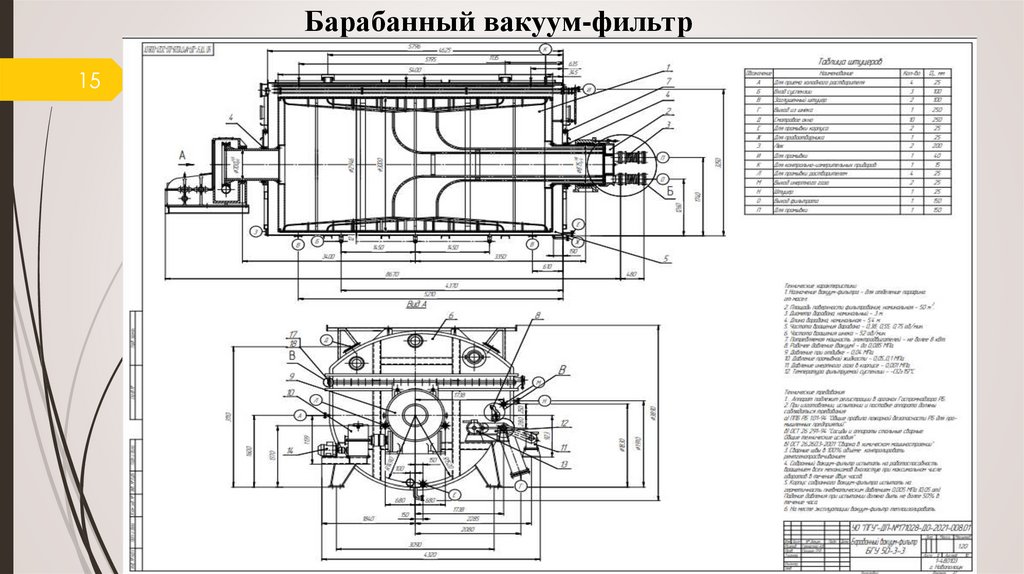

Барабанный вакуум-фильтр15

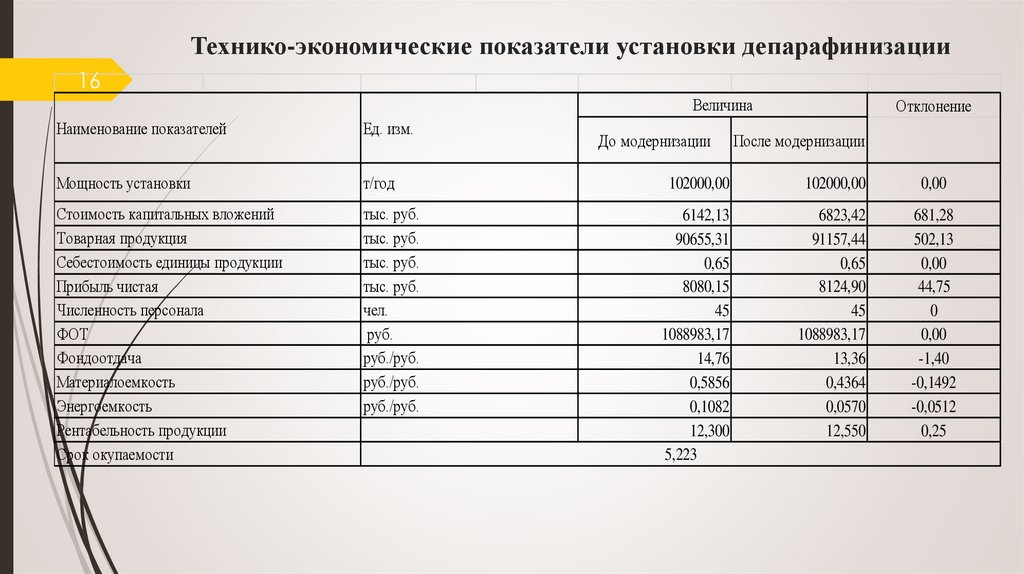

16. Технико-экономические показатели установки депарафинизации

16Величина

Наименование показателей

Ед. изм.

Мощность установки

т/год

Стоимость капитальных вложений

Товарная продукция

Себестоимость единицы продукции

Прибыль чистая

Численность персонала

ФОТ

Фондоотдача

Материалоемкость

Энергоемкость

Рентабельность продукции

Срок окупаемости

тыс. руб.

тыс. руб.

тыс. руб.

тыс. руб.

чел.

руб.

руб./руб.

руб./руб.

руб./руб.

До модернизации

Отклонение

После модернизации

102000,00

102000,00

0,00

6142,13

90655,31

0,65

8080,15

45

1088983,17

14,76

0,5856

0,1082

12,300

5,223

6823,42

91157,44

0,65

8124,90

45

1088983,17

13,36

0,4364

0,0570

12,550

681,28

502,13

0,00

44,75

0

0,00

-1,40

-0,1492

-0,0512

0,25