Similar presentations:

Капиллярный метод НК

1. Капиллярный метод НК.

Подготовил: Курневич О.Ю.2. МАГНИТНЫЕ МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА

Магнитный метод неразрушающего контроля - видконтроля, основанный на анализе взаимодействия

магнитного поля с контролируемым объектом.

Магнитный метод контроля применяют для контроля

изделий из ферромагнитных материалов.

По способу получения первичной информации:

магнитопорошковый,

магнитографический,

Феррозондовый,

эффект Холла,

индукционный,

капиллярный,

магниторезисторный.

3. Капиллярный контроль

Капиллярный контроль основан на капиллярномпроникновении индикаторных жидкостей в полости

поверхностных и сквозных несплошностей материала

объектов контроля и регистрации образующихся

индикаторных следов визуальным способом или с

помощью преобразователя.

Капиллярный метод предназначен для обнаружения

поверхностных и сквозных дефектов в объектах

контроля, определения расположения неоднородностей,

протяженности дефектов и их ориентации по

поверхности.

4. Виды капиллярного контроля:

- 1. в зависимости от типа проникающего вещества на:проникающих растворов, фильтрующихся суспензий;

2. в зависимости от способа получения первичной

информации на: яркостный (ахроматический), цветной

(хроматический), люминесцентный, люминесцентноцветной. Комбинированные капиллярные методы контроля

в зависимости от характера физических полей (излучений)

и особенностей их взаимодействия с контролируемым

объектом классифицируют на: капиллярноэлектростатический; капиллярно-электроиндукционный;

капиллярно-магнитный; капиллярно-радиационный

поглощения; капиллярно-радиационный излучения.

5. Выделяют следующие способы очистки контролируемой поверхности:

Выделяют следующие способы очистки контролируемой поверхности:механический способ – механическая обработка данной поверхности или очистка струей

абразивного материала (песком, дробью, косточковой крошкой);

паровой способ — очистка в парах органических растворителей;

растворяющий – очистка поверхности промывкой, протирка с применением воды, водных

растворов, а также легколетучих растворителей;

химический способ — очистка водными растворами химических реактивов;

электрохимический — очистка водными растворами химических реактивов с одновременным

воздействием электрического тока на контролируемую поверхность; ультразвуковой —

очистка растворителями, водой или водными растворами химических соединений в

ультразвуковом поле с использованием ультразвукового капиллярного эффекта;

анодно-ультразвуковой способ — очистка водными растворами химических реактивов с

одновременным воздействием и ультразвука, и электрического тока; тепловой — очистка

прогревом поверхности при температуре, которая не вызывает недопустимых изменений

материала контролируемого объекта и окисления поверхности данного материала;

сорбционный — очистка смесью сорбента и быстросохнущего органического растворителя,

наносимой на поверхность, выдерживаемой и удаляемой после его высыхания.

6. Примечания к очистке

Необходимые способы очистки, их сочетание и требуемуючистоту контролируемых поверхностей определяют с помощью

технической документации на контроль. При высоком классе

чувствительности контроля более предпочтительны не механические,

а химические и электрохимические способы очистки, с воздействием

на объект ультразвука или электрического тока. Эффективность

данных способов обусловлена оптимальным выбором очищающих

составов, режимов очистки, сочетанием и последовательностью

используемых способов очистки, включая сушку. При подготовке

объекта к контролю в необходимых случаях проводят работы по

снятию или компенсации остаточных или рабочих напряжений в

объекте, которые сжимают полости искомых дефектов.

7. Проведение капиллярным способом

При поиске сквозных дефектов в стенках трубопроводных систем, баллонов, агрегатов ианалогичных полостных объектов, заполненных жидкостью или газом и находящихся под

избыточным давлением, полости таких объектов освобождают от жидкости и доводят давление

газа в них до атмосферного.

Обработка объекта дефектоскопическими материалами заключается в следующем: заполнение

полостей дефектов индикаторным пенетрантом; удаление избытка индикаторного пенетранта;

нанесение необходимого проявителя.

капиллярный способ – заключается в самопроизвольном заполнениеи полостей дефектов

индикаторным пенетрантом, наносимым на контролируемую поверхность смачиванием,

погружением, струей, распылением сжатым воздухом, хладоном или инертным газом;

8. 4. Осмотр детали. Расшифровка индикаторного рисунка и разбраковка.

Дефектоскопист должен осмотреть деталь послестекания с нее основной массы суспензии, когда картина

отложений порошка становится неизменной.

Разбраковку деталей по результатам контроля

должен производить опытный дефектоскопист. На

рабочем месте дефектоскописта необходимо иметь

фотографии дефектов или их дефектограммы ,

контрольные образцы с минимальными размерами

недопустимых дефектов.

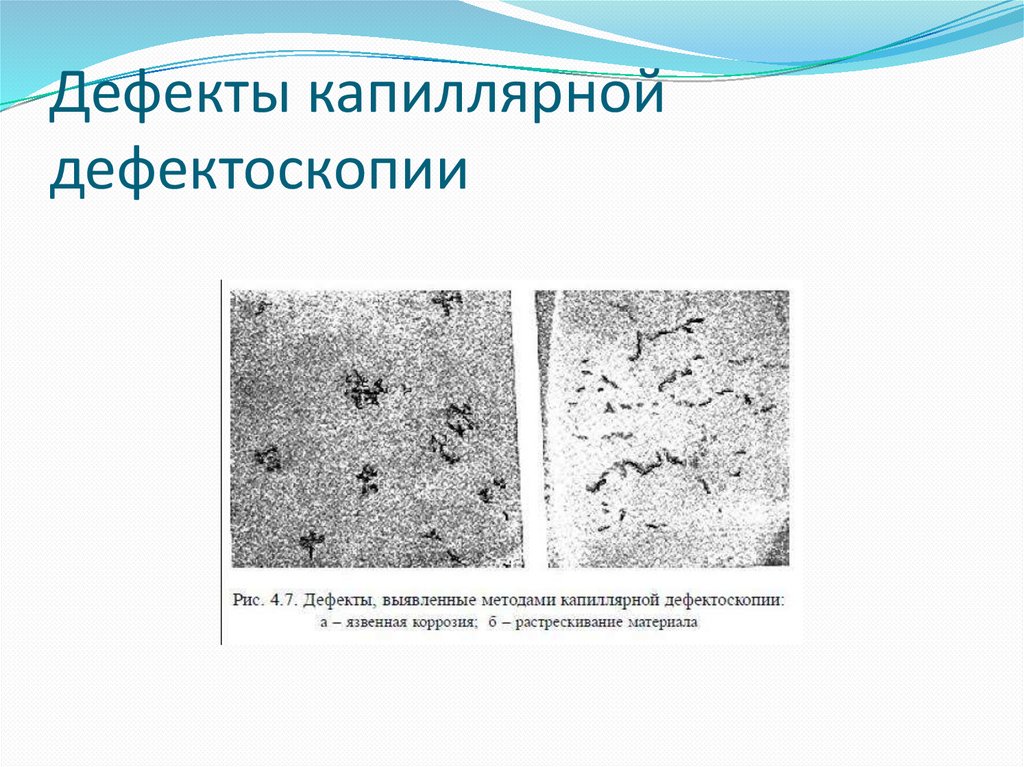

9. Дефекты капиллярной дефектоскопии

10. 5. Способы удаления индикаторного пенетранта :

Способы удаления индикаторного пенетранта :протирка — удаление индикаторного пенетранта салфетками с

применением или без применения очищающего состава или

растворителя;

промывка — удаление индикаторного пенетранта водой,

специальным очищающим составом или их смесями

(погружением, струей или распыленным потоком);

обдувка — удаление индикаторного пенетранта струей песка,

косточковой крошки, древесными опилками;

гашение — устранение люминесценции или цвета

воздействием гасителя.

11. Дефектоскоп капилярного контроля КНК-10

Дефектоскоп капилярногоконтроля предназначен для выявления

поверхностных и подповерхностных дефектов в

изделиях из ферромагнитных материалов

Дефектоскоп позволяет контролировать

различные по форме детали, сварные швы,

внутренние поверхности отверстий.

12. Особенности дефектоскопа

Дефектоскоп КНК-10 обеспечивает более точныйконтроль деталей после контроля.

Документирование результатов контроля может

быть обеспечено изготовлением магнитограммы

рисунка дефектов посредством снятия отпечатка

рисунка на ленте полиэтиленовой липкой ГОСТ

20477-86 или аналогичного материала, а также

фотографированием.

13. Недостатки метода

К недостаткам КНК следует отнести высокую трудоемкостьконтроля при отсутствии механизации; сложность механизации и

автоматизации процесса контроля: большую длительность

процесса (от 0.5 до 1.5 ч): снижение достоверности результатов при

отрицательных температурах, необходимость удаления

лакокрасочных покрытий и тщательной предварительной очистки

контролируемых деталей: низкую вероятность обнаружения

дефектов, перекрытых окисными пленками или сжатых

значительными остаточными или рабочими напряжениями в

детали: громоздкость стационарного оборудования: вредность

некоторых дефектоскопических материалов для персонала и

необходимость использования защитных приспособлений и

вентиляции: субъективность контроля, зависимость

достоверности результатов от умения и состояния контролера:

ограниченный срок хранения дефектоскопических материалов,

зависимость их свойств от продолжительности хранения и

температуры среды.

industry

industry