Similar presentations:

Основные дефекты металлических конструкций. Причины их возникновения

1. Основные дефекты металлических конструкций. Причины их возникновения.

Выполнил:Процкий А.В.

Петрунин С.М.

2. Введение

Металлические конструкции являются одними из самыхраспространенных

видов

строительных

конструкций.

Металлоконструкции подразделяются на стальные и из легких

сплавов

(например,

алюминиевые).

В

современном

строительстве

получили

распространение

стальные

конструкции,

используемые

в

несущих

каркасах

промышленных зданий и сооружений, жилых и общественных

зданий, в пролетных строениях мостов, эстакад, галерей, в

каркасах доменных печей, газгольдерах, резервуарах, мачтах,

башнях и др. Конструкции из алюминиевых сплавов наиболее

широко применяются в качестве ограждающих элементов и в

виде отделочных деталей зданий.

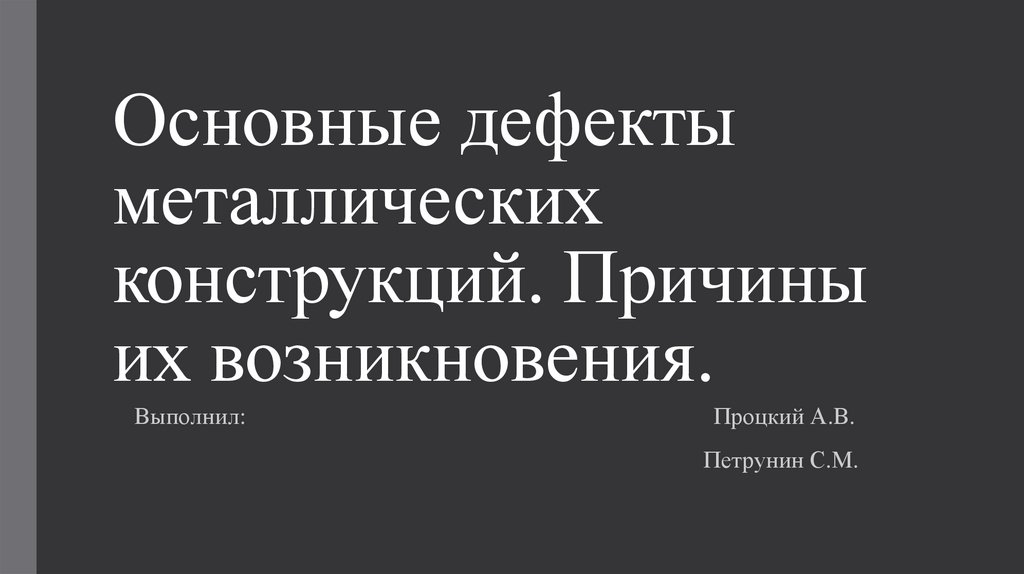

3. Достоинства и недостатки металла.

ДостоинстваНедостатки

Высокая несущая способность

Низкая коррозийная стойкость

Надежность

Низкая огнестойкость

Легкость

Транспортабельность

Сплошность материала и соединений

4. Дефекты и повреждения.

В соответствии с СП 13-102–2003 «Правила обследованиянесущих строительных конструкций зданий и сооружений»

дефекты – это отдельные несоответствия конструкций

какому-либо параметру, установленному проектом или

нормативным документом, полученные конструкцией на

стадии изготовления и монтажа, а повреждения – это

неисправности,

полученные

конструкцией

при

изготовлении, транспортировании, монтаже и эксплуатации.

5. Основные виды дефектов и повреждений металлических конструкций.

1.Силовые (механические) – разрывы, трещины, потеря

устойчивости, искривления и местные погибы, расстройство

соединений, абразивный износ и т.п.;

2.

Температурные – коробление и разрушение элементов при

высоких температурах, хрупкие трещины при

отрицательных температурах, повреждения защитных

покрытий при нагреве;

3.

Коррозия–химическая и электрохимическая коррозия

металла и разрушение защитных покрытий.

6. Силовые повреждения и дефекты.

Повреждения от силовых воздействий возникают в результате несоответствия расчетныхпредпосылок действительным условиям работы конструкций и обусловлены

следующими факторами:

1) Ошибками проектирования, связанными с неправильным определением нагрузок и

внутренних усилий.

2) Отличием фактического напряженного состояния от расчетного

неизбежного упрощения и идеализации расчетной схемы конструкции.

вследствие

3) Пониженными прочностными характеристиками металла, дефектами, приводящими к

концентрации напряжений и способствующими усталостному и хрупкому разрушению;

Усталость металла- процесс постепенного накопления повреждений в детали под

действием переменных (часто циклических) напряжений, приводящий к изменению

свойств материала, образованию трещин, их развитию и разрушению материала.

4) Недопустимой перегрузкой конструкций при эксплуатации.

7.

Усталость металла.Трещина на сворном шве.

8. Температурные.

Металлы обладают высокой чувствительностью к высоким температурам и к действию огня. Онибыстро нагреваются и снижают свои прочностные свойства. При температуре до 250°С прочность

мягкой малоуглеродистой стали увеличивается, затем этот предел постепенно снижается.

Критическая температура, которая характеризует потерю несущей способности стальных

конструкций при нормативной нагрузке, принимается равной 500°С. Предел огнестойкости

незащищенных металлоконструкций составляет максимум 15 минут в зависимости от приведенной

толщины металла. Например, стандартный двутавр №20 с приведенной толщиной 3,4 мм, на котором

в условиях специальных испытаний проводится оценка соответствия ФЗ-№123 «Технический

регламент о требованиях пожарной безопасности», по данным ФГУ ВНИИПО МЧС России, за 6

минут прогревается до критической температуры в 500°С и соответственно не обеспечивает даже

минимального предела огнестойкости R15.

9.

10.

Повреждениям от температурных воздействий в наибольшей степени подвержены элементы,расположенные вблизи источников тепловыделения. В горячих цехах при изменении температуры

появляются значительные температурные перемещения, приводящие к отклонению конструкций от

проектного положения. При наличии связей, которые препятствуют свободным перемещениям, в

элементах конструкций возникают дополнительные напряжения, имеющие циклический характер.

Эти напряжения могут привести к искривлению элементов или появлению трещин. При нагреве

стальных конструкций до температуры 100°С разрушается защитное покрытие, при 300…400°С

происходит коробление элементов, особенно тонкостенных.

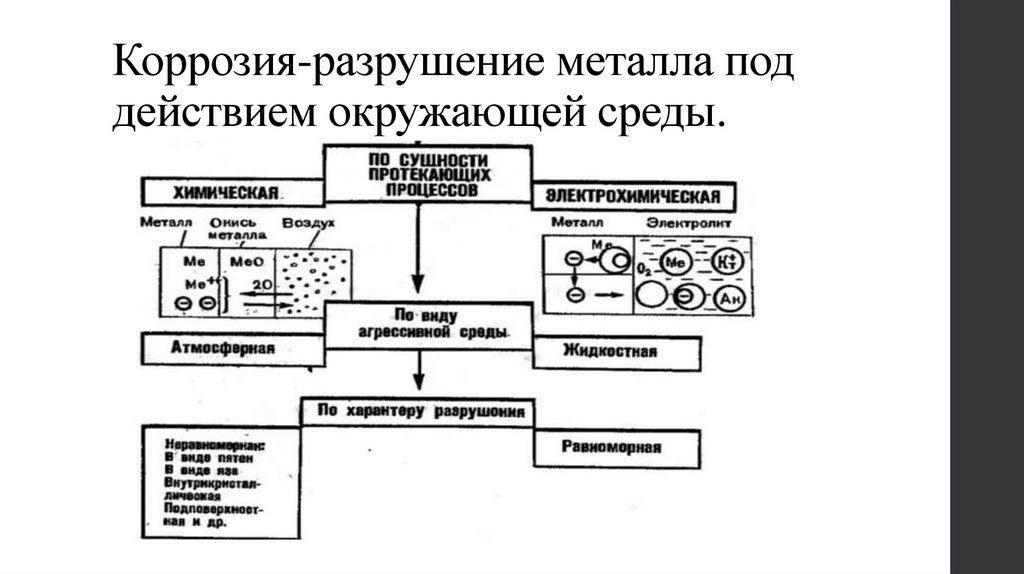

11. Коррозия-разрушение металла под действием окружающей среды.

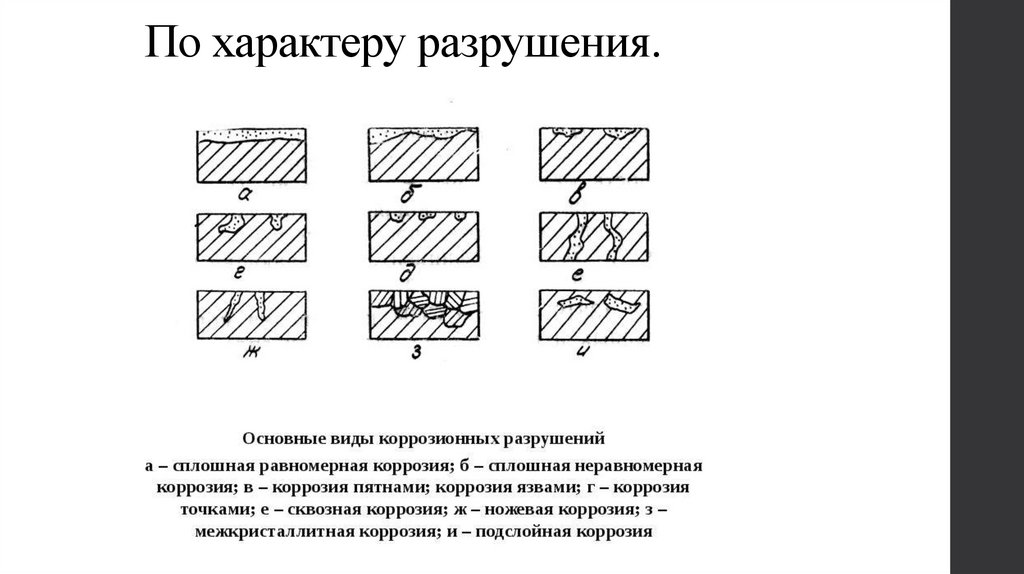

12. По характеру разрушения.

13. Классификация.

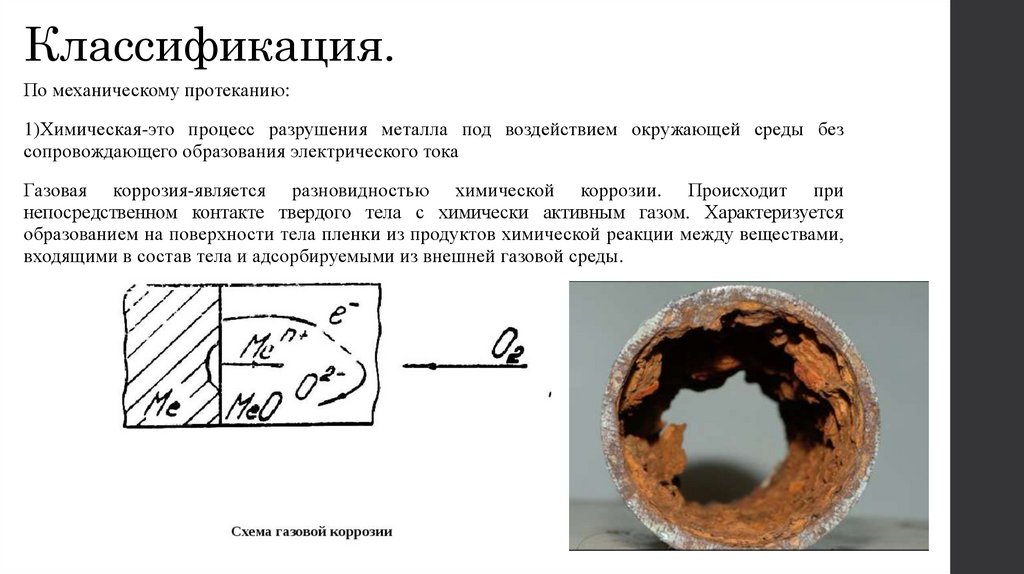

По механическому протеканию:1)Химическая-это процесс разрушения металла под воздействием окружающей среды без

сопровождающего образования электрического тока

Газовая коррозия-является разновидностью химической коррозии. Происходит при

непосредственном контакте твердого тела с химически активным газом. Характеризуется

образованием на поверхности тела пленки из продуктов химической реакции между веществами,

входящими в состав тела и адсорбируемыми из внешней газовой среды.

14.

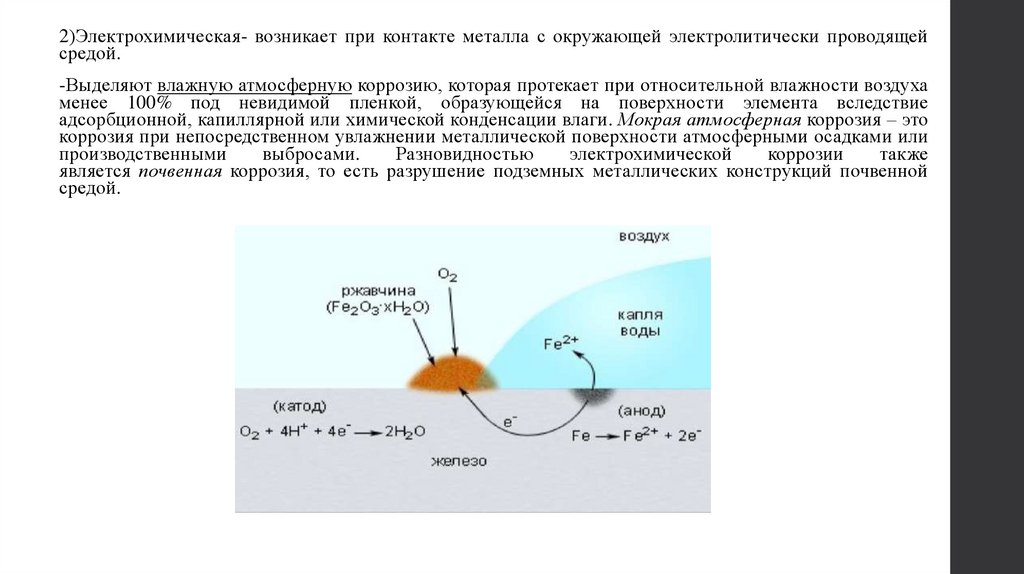

2)Электрохимическая- возникает при контакте металла с окружающей электролитически проводящейсредой.

-Выделяют влажную атмосферную коррозию, которая протекает при относительной влажности воздуха

менее 100% под невидимой пленкой, образующейся на поверхности элемента вследствие

адсорбционной, капиллярной или химической конденсации влаги. Мокрая атмосферная коррозия – это

коррозия при непосредственном увлажнении металлической поверхности атмосферными осадками или

производственными

выбросами.

Разновидностью

электрохимической

коррозии

также

является почвенная коррозия, то есть разрушение подземных металлических конструкций почвенной

средой.

15.

16. Наиболее характерными дефектами и повреждениями элементов или конструкций в целом являются:

деформации отдельных элементов или конструкций в целом в виде погнутостей, прогибов, искривлений и т.п.;

отклонение или смещение элементов конструкций от проектного положения;

отсутствие отдельных элементов в конструкциях;

непроектное размещение элементов конструкций;

нарушение геометрических размеров сечений или профиля элементов;

механические или температурные повреждения металла;

трещины различного характера в металле;

дефекты и разрушения стыковых и узловых соединений (сварных, заклепочных, болтовых);

наличие в конструкциях концентраторов напряжений;

взаимное смещение в узлах сопряжения конструкций;

разрушение антикоррозионных защитных покрытий и коррозионные повреждения металла и соединений;

ослабление поперечных сечений элементов (вырезы, выбоины, истирание и т.д.);

неграмотно выполненное усиление конструкций;

деформации в элементах конструкций вследствие неравномерных осадок;

непроектное приложение нагрузок на элементы конструкций в процессе эксплуатации (подвеска технологического оборудования,

подвески, допущенные при выполнении ремонтных работ и т.п.).

17.

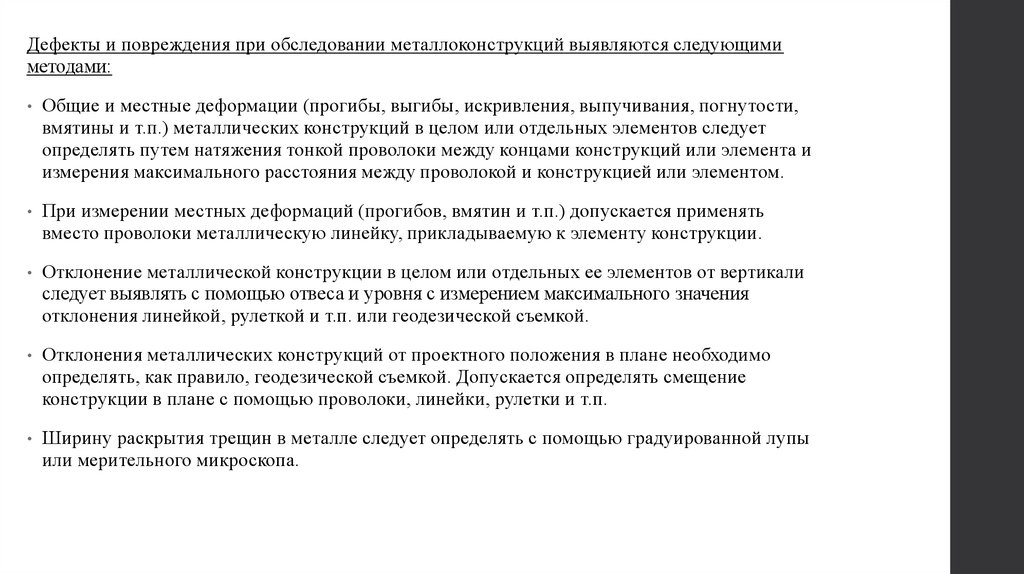

Дефекты и повреждения при обследовании металлоконструкций выявляются следующимиметодами:

Общие и местные деформации (прогибы, выгибы, искривления, выпучивания, погнутости,

вмятины и т.п.) металлических конструкций в целом или отдельных элементов следует

определять путем натяжения тонкой проволоки между концами конструкций или элемента и

измерения максимального расстояния между проволокой и конструкцией или элементом.

При измерении местных деформаций (прогибов, вмятин и т.п.) допускается применять

вместо проволоки металлическую линейку, прикладываемую к элементу конструкции.

Отклонение металлической конструкции в целом или отдельных ее элементов от вертикали

следует выявлять с помощью отвеса и уровня с измерением максимального значения

отклонения линейкой, рулеткой и т.п. или геодезической съемкой.

Отклонения металлических конструкций от проектного положения в плане необходимо

определять, как правило, геодезической съемкой. Допускается определять смещение

конструкции в плане с помощью проволоки, линейки, рулетки и т.п.

Ширину раскрытия трещин в металле следует определять с помощью градуированной лупы

или мерительного микроскопа.

Construction

Construction