Similar presentations:

«Технологии конструкционных материалов»

1.

Кафедра«Технологии конструкционных

материалов»

доцент, к.х.н. Исмагилова

Альфия Исхаковна

2.

3.

4.

5.

6.

Цветные металлы7.

Cu Al Ni Ti8.

Al Ni Cu Tiили

Ni Al Cu Ti

9.

Цветная металлургия — отрасль металлургии, которая включает добычу,обогащение руд цветных металлов и выплавку цветных металлов и их сплавов. По

физическим свойствам и назначению цветные металлы условно можно разделить на

тяжёлые (медь, свинец, цинк, олово, никель) и лёгкие (алюминий, титан, магний).

Цветные металлы – это медь, алюминий, цинк, олово, свинец, никель, хром,

серебро и т.п. Они имеют общее свойство образовывать на поверхности оксидную пленку,

которая предотвращает дальнейшее разрушение металла. Цветной металл в

промышленности подвергают различным видам механической обработки, а также

воздействуют на него давлением. Процессы, производимые над цветным металлом,

включают ковку, штамповку, прессование, резание, прокатку, сварку, пайку.

Самое главное отличие цветных металлов от чёрных –это то, что они не ржавеют и

значительно более долгое время сохраняют свои свойства. Однако это совсем не значит,

что на них никак не влияют агрессивные внешние факторы. Так, цинк и оцинкованные

поверхности со временем приобретают белесый, меловатый оттенок. Это происходит под

влиянием кислорода и влаги. Как и в случае черных металлов, эти факторы окисляют

металл на поверхности. Тем не менее, цветные металлы хороши тем, что влага и кислород

действуют только на поверхность металла и не могут проникнуть внутрь.

10.

Цветные металлы их применение и добычаЦветные

металлы

Молибден

Где применяются

Где добываются цветные металлы

70—80 % добываемого молибдена идёт на производство

На суммарное производство в Сев. и Юж. Америке

легированных сталей, а также для получения жаропрочных и

и КНР приходится около 90% всей добычи

коррозийных сплавов.

молибдена в мире.

Молибденовая проволока используется

для высокотемпературных индукционных печей.

Из молибдена изготовляют аноды, сетки, катоды, держатели

нити накала в электролампах Соединения молибдена

необходимы как катализатор химических реакций, является

пигментом красителей, компонентом глазури.

MoS2 используется как твердая высокотемпературная смазка.

Молибден входит в состав удобрений.

В авиации применяются хромомолибденовые трубы.

Ювелиры иногда заменяют платину молибденом.

Для противостояния огненому смерчу нос корабля покрывают

молибденом.

11.

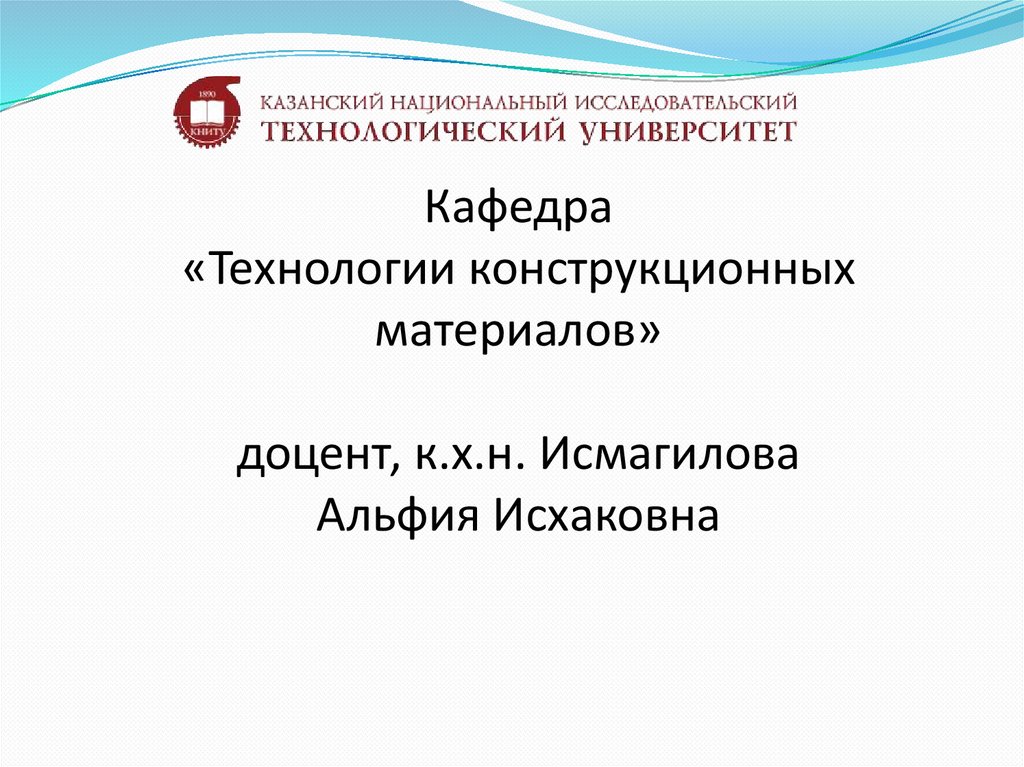

КобальтКобальт применяют для легировании стали. Из кобальтовых

сплавов изготовляют сверла, резцы, обрабатывающий

инструмент, а также промышленные и авиационные

газотурбинные двигатели. Используется в космической

промышленности.

Магнитные свойства применяются в аппаратуре магнитной

записи, сердечниках электромоторов и трансформаторов.

Из кобальта, ванадия и хрома изготовляют постоянные магниты.

Кобальт – катализатор химических реакций.

В производстве литиевых аккумуляторов используют

кобальтат лития.

Силицид кобальта - термоэлектрический материал и позволяет

производить термоэлектрогенераторы с высоким КПД.

Радиоактивный кобальт-60 используется в медицине и в гаммадефектоскопии. Он же применяется в качестве топлива в

радиоизотопных источниках энергии.

Входит в состав витамина В12.

Кобальт используется для производства лаков и красок,

керамики и эмали.

Конго (ДРК).

Замбия. Шахта Nkana

Австралия. Рудный район Марлборо в провинции

Квинсленд, месторождение Маунт-Терсти.

Компания Gladstone Pacific Nickel Ltd, Fox Resource

s.

Россия (Урал, Алтай). ЗАО "Русская медная

компания",

«Норильский

никель»,

«Уфалейникель» «Союзнихром», "Южуралникель".

12.

СвинецНитрат свинца применяется для изготовления смесей

взрывчатых веществ. Используется свинец для

изготовления ядовитого антидетонатора –

тетраэтилсвинца.

Еще сохраняется в некоторых странах использование

этилированого бензина (в состав его входит

тетраэтилсвинец).

Соединения свинца используются в химии и физике (как

катодный материал.

Из него изготовляют аккумуляторные пластины.Свинец

входит в состав оболочки электрических

кабелей. Малоактивный свинец используют для

изготовления кислотоупорной аппаратуры для

химической промышленности.Свинцовые экраны делают

защищают работников рентгеновских кабинетов от

излучения.

Свинец содержат также подшипниковые сплавы баббиты,

«мягкие» припои.

В строительстве свинец используют для уплотнения швов

и создания сейсмостойких фундаментов. В военной

технике – для изготовления шрапнели, оболочки пуль.

Сульфид свинца в виде порошка используют для обжига

глиняной посуды и для обнаружения ионов свинца.

Сплавы свинца с сурьмой используют в производстве

типографского шрифта, а сплавы свинца, сурьмы и

олова — для фигурного литья и подшипников.

Самые большие запасы находятся в

Австралии (15,6 млн. тонн), Казахстане (14,8

млн. тонн), США (12,2 млн. тонн), Канаде (9,6

млн. тонн), Китае (7,6 млн. тонн). Доля России

в мировых запасах свинца оценивается в 1012%. Основными производителями

свинцового сырья в мире остаются Австралия

(685 тысяч тонн свинца в концентрате), Китай

(580), США (460), Перу (270), Мексика (175). В

значительных объемах добыча ведется в

Казахстане, России, Ирландии, Швеции, ЮАР.

Соответственно основными производителями

свинца в мире являются Австралия, Китай и

США (более 70% мирового выпуска).

Австралия по производству свинца в

концентратах занимает первое место в мире 25% мирового производства.

13.

МедьВ электротехнике из меди изготовляют

силовые кабели, провода и др. проводники.

Медные провода используют в обмотке

электродвигателей и силовых

трансформаторов.

Используют медь в теплоотводных

устройствах.

Из меди изготовляют трубы.

Медь – основа для получения сплавов латуни

и бронзы, а также медноникелевых.

Ювелиры делают сплавы из меди с золотом

для создания боле прочных изделий.

Медь – катализатор в реакции

полимеризации ацетилена.

Медные листы используются в архитектуре.

В будущем медь найдет применение в

качестве бактерицидных поверхностей в

лечебных

учреждениях

для

снижения

внутрибольничного бактериопереноса всех

поверхностей, к которым прикасается

человек.

Основные страны с богатыми

месторождениями меди это: Чили22%, США-12%, Китай -6%,

Казахстан-5%, Польша-5%,

Индонезия-4%, Россия-3%, Замбия3%.

Лидируют по производству меди

Чили (22%), США (20%), СНГ (9%).

А также Канада (7,5%), Китай

(7,5%), Замбия (5%).

14.

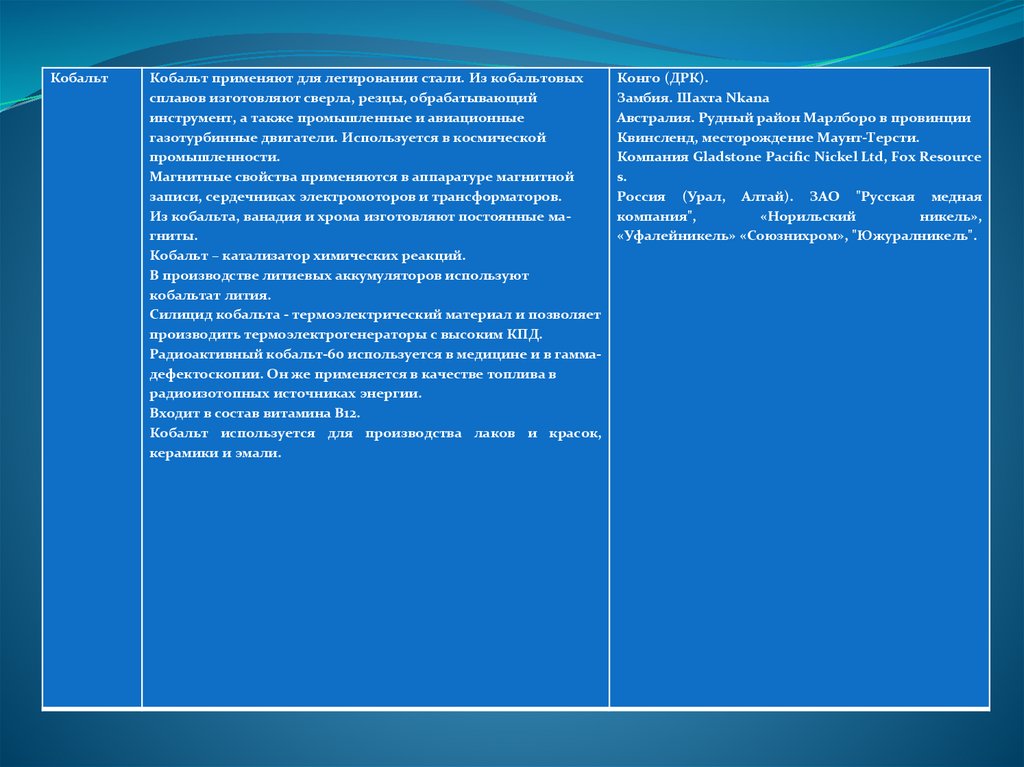

Цинк1.Цинкование — 45-60%

2. В медицине (оксид цинка как антисептик)

— 10%

3. Производство сплавов — 10%

4. Производство резиновых шин — 10%

5. Масляные краски — 10%

Цинк используется для восстановления

благородных металлов, для защиты стали от

коррозии.

Также используется в качестве материала для

отрицательного электрода в химических

источниках тока.

Цинк применяется для изготовления цинквоздушных аккумуляторов.

Цинк – компонент латуни.

Соединения цинка - полупроводники.

Страны, производящие цинк, Китай, Австралия, Перу, Канада,

США, Мексика, Ирландия.

Месторождения - Ред-Дог (США),

Сенчури (Австралия), Брансуик

(Канада), Серро-де-Паско (Перу),

Брокен-Хилл и Макартур-Риверз

(Австралия), Лишин и Тара

(Ирландия).

Крупнейший производитель

цветного металла в России - ОАО

«Челябинский цинковый завод».

15.

Вольфрам

Из вольфрама делают нити накаливания для

осветительных приборов, кинескопов, вакуумных

трубок.

Вольфрам используется для противовесов,

бронебойных сердечников снарядов

артиллерийских орудий, сердечников

бронебойных пуль и сверхскоростных роторов

гироскопов для стабилизации полёта

баллистических ракет.

Вольфрам используют в качестве электродов для

аргоно-дуговой сварки.

Из сплавов Вольфрама с другими металлами

делают хирургические инструменты, танковую

броню, оболочки торпед и снарядов, наиболее

важные детали самолетов и двигателей,

контейнеры для хранения радиоактивных

веществ.

Соединения фольфрама используют как смазки,

для механической обработки металлов и

неметаллических конструкционных материалов в

машиностроении, как катализаторы и пигменты,

для преобразования тепловой энергии в

электрическую

В Китае находится порядка 62% мировых

запасов вольфрама. Значительные залежи этого

элемента разведаны также в США

(Калифорния, Колорадо), Канаде, России (на

Урале, Кавказе и в Забайкалье), Южной Корее,

Боливии, Бразилии, Австралии и Португалии.

На Кинг-Айленде в Австралии (2000 т в год), в

австрийских Альпах (провинции Зальцбург и

Штайермарк). В северо-восточной Бразилии

разрабатывается месторождение (шахты

Канунг и месторождение Кальзас в Юконе).

Мировым лидером в разработке вольфрамового

сырья является Китай. В Португалии основное

месторождение – Панасхира. В России

основные месторождения вольфрамовых руд

расположены в двух регионах: на Дальнем

Востоке (Лермонтовское месторождение) и на

Северном Кавказе (Кабардино-Балкария,

Тырныауз).

16.

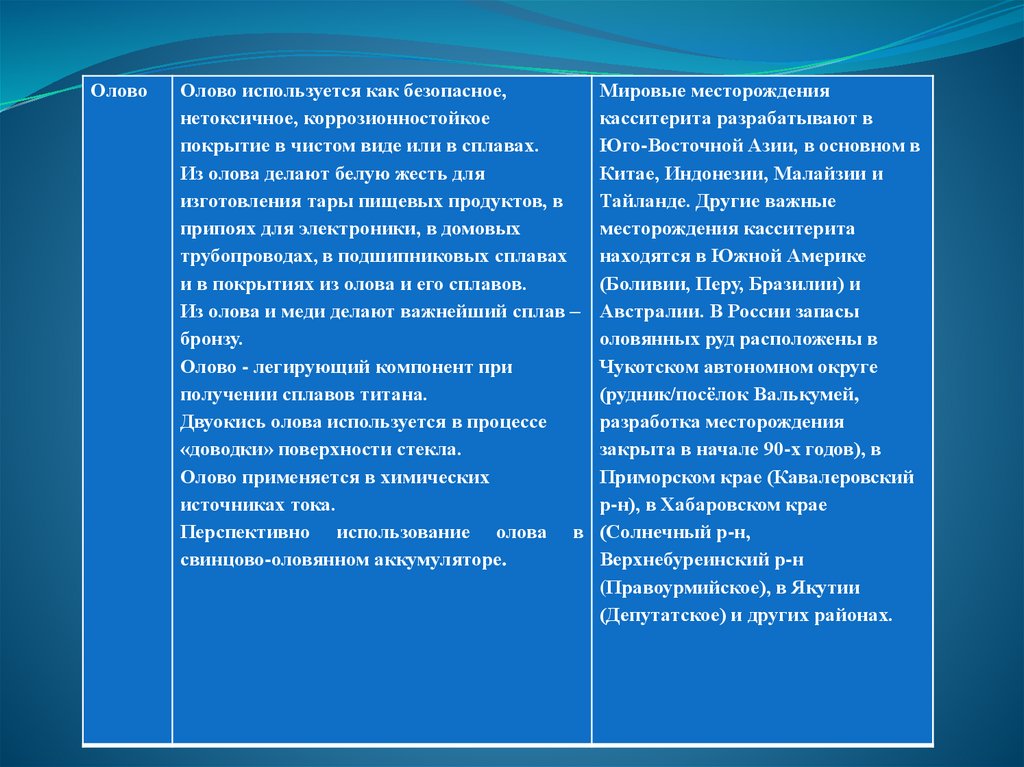

ОловоОлово используется как безопасное,

нетоксичное, коррозионностойкое

покрытие в чистом виде или в сплавах.

Из олова делают белую жесть для

изготовления тары пищевых продуктов, в

припоях для электроники, в домовых

трубопроводах, в подшипниковых сплавах

и в покрытиях из олова и его сплавов.

Из олова и меди делают важнейший сплав –

бронзу.

Олово - легирующий компонент при

получении сплавов титана.

Двуокись олова используется в процессе

«доводки» поверхности стекла.

Олово применяется в химических

источниках тока.

Перспективно использование олова в

свинцово-оловянном аккумуляторе.

Мировые месторождения

касситерита разрабатывают в

Юго-Восточной Азии, в основном в

Китае, Индонезии, Малайзии и

Тайланде. Другие важные

месторождения касситерита

находятся в Южной Америке

(Боливии, Перу, Бразилии) и

Австралии. В России запасы

оловянных руд расположены в

Чукотском автономном округе

(рудник/посёлок Валькумей,

разработка месторождения

закрыта в начале 90-х годов), в

Приморском крае (Кавалеровский

р-н), в Хабаровском крае

(Солнечный р-н,

Верхнебуреинский р-н

(Правоурмийское), в Якутии

(Депутатское) и других районах.

17.

НикельНаибольшее применение никель находит в

производстве нержавеющей стали и сплавов.

К его сплавам относятся: монель-метал,

используемый в химической аппаратуре,

судостроении, для изготовления отстойников

и крышек; нихром и хромель, используемые

в виде проволоки для реостатов, тостеров,

утюгов, обогревателей; инвар, применяемый

для изготовления маятников в часах и

измерительных рулетках; пермаллой,

используемый в технологии морских кабелей

и электропередачи; нейзильбер – для

изготовления домашней утвари; алнико –

мощный магнитный материал, используемый

для изготовления мелкого инструмента.

Используют никель для никелирования

поверхности другого металла.

При использовании никеля изготовляют

различные аккумуляторы.

Медицинские брекеты и протезы делают из

никеля.

Половина мировой добычи никеля

приходится на долю России и

Канады, крупномасштабная добыча

ведется также в Австралии,

Индонезии, Новой Каледонии, ЮАР,

на Кубе, в Китае, Доминиканской

Республике и Колумбии.

18.

МагнийМагний – самый легкий конструкционный материал, используемый в промышленных масштабах.

Его плотность (1,7 г см–3) составляет менее двух третей плотности алюминия.

Особенно широко применяют сплавы магния с алюминием, цинком и марганцем. Каждый из

компонентов этого содружества вносит свой вклад в общие свойства: алюминий и цинк

увеличивают прочность сплава, марганец повышает его антикоррозионные свойства. Магний

придает сплаву легкость—детали из магниевого сплава на 20—30% легче алюминиевых и на 50—

75% легче чугунных и стальных. Сплавы этого элемента все чаще используются в

автомобилестроении, текстильную промышленности, полиграфии.

Применение сплавов магния

Магниевые сплавы обычно содержат более 90% магния, а также 2–9% алюминия, 1–3% цинка и

0,2–1% марганца. Сохранение прочности при высокой температуре (до 450° С) заметно

улучшается при сплавлении с редкоземельными металлами (например, празеодимом и неодимом)

или торием. Эти сплавы можно использовать для корпусов автомобильных двигателей, а также

фюзеляжей и шасси самолетов. Магний применяют не только в авиации, но и для изготовления

лестниц, мостков в доках, грузовых платформ, транспортеров и подъемников, а также в

производстве фотографического и оптического оборудования.

Широкое применение магниевые сплавы находят в самолетостроении. Еще в 1935 году в СССР

был построен самолет «Серго Орджоникидзе», почти на 80% состоящий из магниевых сплавов.

Самолет успешно выдержал все испытания и длительное время эксплуатировался в тяжелых

условиях. Ракеты, ядерные реакторы, детали моторов, баки для бензина и масла, корпуса вагонов,

автобусов, легковых машин, колеса, маслопомпы, отбойные молотки, пневмобуры, фото- и

киноаппараты, бинокли — вот далеко не полный перечень приборов, узлов и деталей, где

используют магниевые сплавы.

19.

АлюминийАлюминий - наиболее распространенный металл на земле, а по распространенности всех

элементов в земной коре он занимает третье место. На его долю приходится 8% состава земной

коры. Бокситная руда в настоящее время является главным сырьем для получения алюминия.

Ежегодно в мире добывают от 80 до 90 млн. тонн бокситной руды. Почти 30% этого колличества

добывают в Австралии и еще 15% на Ямайка. При нынешнем уровне мирового производства

алюминия разведанных на земле запасов бокситов достаточно, чтобы обеспечивать потребности в

алюминии еще несколько сотен лет.

Применение алюминия

Алюминий имеет наиболее разносторонние применения из всех металлов. Он широко

используется в транспортном машиностроении, например для конструирования самолетов, судов,

автомобилей. В химической промышленности алюминий используется в качестве восстановителя,

в строительной промышленности - для изготовления оконных рам и дверей, а в пищевой

промышленности - для изготовления упаковочных материалов. В быту он используется в качестве

материала для кухонной посуды и в виде фольги для хранения пищевых продуктов.

20.

НикельНикель, Ni (niccolum), металлический химический элемент VIIIB подгруппы периодической

системы элементов. Никель открыт шведским химиком А. Кронстедтом в 1751. Широко известен

как компонент монетных сплавов с драгоценными металлами; используется также в технологии

коррозионностойких покрытий, получаемых методом гальванотехники. Основные руды никеля –

никелин (купферникель) NiAs, миллерит NiS, пентландит (FeNi)9S8 – содержат также мышьяк,

железо и серу; в магматическом пирротине также встречаются включения пентландита. Другие

руды, из которых тоже добывают Ni, содержат примеси Co, Cu, Fe и Mg. Иногда никель является

основным продуктом процесса рафинирования, но чаще его получают как побочный продукт в

технологиях других металлов. Мировым лидером по добыче никеля является Россия, затем идут

Канада, Австралия, Куба, Новая Каледония и Индонезия.

Никель — металл ковкий и пластичный. Имеет серебристый цвет с желтоватым оттенком, очень

тверд, хорошо полируется, притягивается магнитом. Является ферромагнетиком, точка Кюри

около 358 °C. На воздухе компактный никель стабилен, а высокодисперсный никель пирофорен.

Поверхность никеля покрыта тонкой пленкой оксида NiO, которая прочно предохраняет металл от

дальнейшего окисления.

21.

Основная доля выплавляемого никеля расходуется на приготовление различных сплавов. Так,добавление никеля в стали позволяет повысить химическую стойкость сплава, и все нержавеющие

стали обязательно содержат никель. Кроме того, сплавы никеля характеризуются высокой

вязкостью и используются при изготовлении прочной брони. Сплав железа и никеля, содержащий

36—38 % никеля, обладает удивительно низким коэффициентом термического расширения (это —

так называемый сплав инвар (сплав)), и его применяют при изготовлении ответственных деталей

различных приборов.

При изготовлении сердечникиов электромагнитов широкое применение находят сплавы под

общим названием пермаллои. Эти сплавы, кроме железа, содержат от 40 до 80 % никеля.

Общеизвестны применяемые в различных нагревателях нихромовые спирали, которые состоят из

хрома (10—30 %) и никеля. Из никелевых сплавов чеканятся монеты. Общее число различных

сплавов никеля, находящих практическое применение, достигает нескольких тысяч.

22.

ТитанТитан, твердый серебристо-серый металл, в природе находится в качестве составного элемента

многих минералов, в особенности в ильмените и рутиле. Титан встречается в песке или в почве

чаще, чем в твердых горных породах. В список других минералов, содержащих титан, входят

перовскит, титанит, анатаз и брукит.

Титан особо ценится за низкую плотность в сочетании с высокой прочностью и отличной

стойкостью к коррозии. Максимальный показатель прочности на разрыв чистого титана может

достигнуть 740 Н/мм2, а показатель такого сплава как LT 33, содержащего алюминий, ванадий и

олово, достигает 1200 Н/мм2.

Авиакосмическая промышленность остается самым крупным потребителем металла титана.

Алюминиды титана являются очень стойкими к окислению и жаропрочными, что в свою очередь

определило их использование в авиации и автомобилестроении в качестве конструкционных

материалов.

Сочетание легкости с большой механической прочностью, тугоплавкостью и трудной

окисляемостью делает титан ценнейшим строительным материалом новейшей техники. Поэтому

титан и получаемые на его основе сплавы идут на изготовление лопаток газовых турбин,

фюзеляжей и кабин высотных самолетов, дисков компрессоров, защитной брони, жаропрочной

химической аппаратуры, режущих инструментов и многого другого.

Диоксид TiO2 применяется при изготовлении титановых белил. Гидрид и дисульфид TiS2,титана

находят применение при создании источников тока.

23.

ТитанРоль титана как конструкционного материала, основы высокопрочных сплавов для

авиации, судостроения и ракетной техники, быстро возрастает. Именно в сплавы идет большая

часть выплавляемого в мире титана. Широко известен сплав для авиационной промышленности,

состоящий из 90% титана, 6% алюминия и 4% ванадия. В 1976 г в американской печати появились

сообщения о новом сплаве того же назначения: 85% титана, 10% ванадия, 3% алюминия и 2%

железа. Утверждают, что этот сплав не только лучше, но и экономичнее.

Значительные количества титана использует металлургия. Существуют сотни марок

сталей и других сплавов, в состав которых титан входит как легирующая добавка. Его вводят для

улучшения структуры металлов, увеличения прочности и коррозийной стойкости.

В условиях глубокого холода прочность титана повышается при сохранении хорошей

пластичности, что позволяет применять его как конструкционный материал для криогенной

техники. Титан хорошо поддается полировке, цветному анодированию и других методам отделки

поверхности и поэтому идет на изготовление различных художественных изделий, в т. ч. и

монументальной скульптуры. Примером может служить памятник в Москве, сооруженный в честь

запуска первого искусственного спутника Земли.

24.

Абразивная износостойкостьПовышение эксплуатационной стойкости деталей и узлов из металлических

сплавов было и остается одной из важнейших научнотехнических задач, определяющих

развитие новых и специальных отраслей машиностроения и других отраслей современной

техники, которые предъявляют высокие требования к выбору материала рабочих органов

машин и механизмов. В большинстве случаев такие детали или узлы работают в контакте

с твердыми, жидкими или газообразными средами, рабочие поверхности которых

подвергаются действию трения, а, следовательно, механическому изнашиванию.

Известно, что 80–90 % машин преждевременно выходят из строя не вследствие поломок, а

в результате недопустимого изменения размеров, формы или состояния рабочих

поверхностей в результате изнашивания.

Изнашивание является сложным процессом, зависящим от двух взаимосвязанных

групп факторов. С одной стороны, процесс изнашивания определяется условиями работы

детали с учетом приложенных нагрузок, скорости перемещения, агрессивности среды и

температуры эксплуатации, с другой стороны, он зависит также от способности металла

детали противостоять действию изнашивающих нагрузок, что определяется его

химическим составом, термической обработкой, структурой и полученными в результате

этого механическими свойствами.

25.

Наиболее общим видом изнашивания является механическое изнашивание врезультате механических воздействий. Различают следующие основные виды

механического изнашивания в зависимости от характера механического воздействия

(ГОСТ 27674–88): Механическое изнашивание возникает в результате воздействия

твердых частиц на трущиеся поверхности. В эту группу следует отнести такие виды

.

изнашивания, как абразивное, гидро- и газоабразивное, усталостное, кавитационное,

эрозионное.

К факторам, определяющим интенсивность изнашивания, относятся:

– род трения (скольжения, качения, качения с проскальзыванием);

– вид трения (сухое, граничное, гидродинамическое);

– среда (воздух, вода, газ, почва и т. п.);

– вид контакта пар трения (точка, линия, плоскость, цилиндр, сфера);

– характер движения (равномерное, непрерывное и т. д.);

– вид движения (вращательное, поступательное, возвратнопоступательное);

– характер нагрузки (постоянная, неустановившаяся, знакопеременная);

– величина нагрузки;

– скорость перемещения трущихся поверхностей;

– температурные условия.

26.

Поверхностное упрочнениеДля повышения стойкости могут быть использованы различные методы

поверхностного упрочнения: упрочнение поверхностного слоя деформацией

(дробеструйным наклепом, обкаткой и т. д.).

1. Наплавка поверхности металлами и сплавами, более стойкими, чем основной

металл.

2. Насыщение поверхности различными элементами и закалка токами высокой

частоты.

3. Изменение природы жидкости.

Борьба с кавитационным разрушением может проводиться не только путем

выбора материала и создания определенных гидродинамических условий, но также и

путем воздействия на природу самой жидкости. С этой целью давно получили применение

добавки в замкнутую систему охлаждающей воды реагентов, которые замедляют

разрушение металла. Эти реагенты получили название коррозионных ингибиторов, т. к.

при их подборе стремились найти пути предохранения от коррозионного воздействия,

которому отдавалось предпочтение в условиях кавитационного разрушения. Основная

идея при выборе таких реагентов-ингибиторов заключалась в создании на металле

тончайших пассивных пленок, изолирующих поверхность от взаимодействия с

агрессивной средой.

27.

Наиболее широкое применение в качестве таких добавок получили хроматы ибихроматы калия, натрия и т. п. При их использовании на поверхности металла

возникает плотная оксидная пленка, предохраняющая металл от дальнейшего окисления.

Способность детали сопротивляться усталостному изнашиванию обычно

оценивают временем работы τ в заданных условиях до отрыва частиц металла.

Наибольшее влияние на развитие усталостного изнашивания оказывают условия трения

(нагрузка и температура), свойства материалов (твердость и шероховатость поверхности)

и применяемые смазочные материалы. Сопротивление материалов питтингу прямо

пропорционально твердости рабочей поверхности и вязкости смазочного материала. С

возрастанием нагрузки N на рабочую поверхность деталей наработка до возникновения

усталостного выкрашивания уменьшается.

Главное свойство износостойких сталей – повышенная твердость, которая обеспечивается

присутствием в составе марганца и других легирующих элементов. Причем чем сильнее

нагрузка на элемент, тем более износостойкой и твердой становится деталь, а разрушения

поверхности и внутренней структуры не происходит.

При высоких показателях прочности материал остается пластичным, не крошится,

поддается сварке. При выборе высокопрочного сплава важно учитывать условия и

интенсивность эксплуатации детали или узла. У проката, прошедшего закалку,

повышается устойчивость ко всем разновидностям износа.

28.

Сферы применения износостойких сплавовИспользование высокопрочных сталей увеличивает срок эксплуатации

оборудования, машин и механизмов, значительно снижает затраты на их ремонт и

обслуживание, устраняет простои на производстве. Металлопрокат используется в самых

разных отраслях.

1. Автомобилестроение

2. Дорожная и строительная техника

3. Тяжелая карьерная и горнодобывающая техника

4. Железнодорожная отрасль

5. Сельхозтехника и оборудование для лесозаготовки

6. Станкостроение

7. Строительная отрасль

Виды и марки износостойких сталей

При изучении классификации и выборе износостойких сплавов необходимо учесть, что

ряд марок отечественных производителей обозначают индексами, а в зарубежных

маркировках нет информации по химическому составу.

29.

Графитизированные марки (У16 (ЭИ336), 60Г, 65Г, 70Г, 40Х, 40ХН, 45ХН идр.) - отличаются высоким содержанием углерода, в состав также входит хром, никель,

графит. Прокат упрочняется при динамической нагрузке, плохо поддается обработке.

Шарикоподшипниковые сплавы ГОСТ 801-78 (ШХ20, ШХ15) – относятся к

виду инструментальных сталей и обладают высокой прочностью и износостойкостью,

твердостью и необходимым уровнем вязкости.

Высокомарганцовистые марки (Г13Л, 110Г13Л) – в состав кроме марганца

входят также железо, углерод, хром. Обладают самой высокой износостойкостью, которая

сочетается с низкой твердостью и высокой прочностью. Согласно отечественной

стандартизации, сплавы соответствуют ГОСТ 977-88.

Как можно убедиться, высокое качество и надежность высокопрочных сталей

делают их использование обоснованным во многих отраслях промышленности и

машиностроения. Эти сплавы прочно завоевали позиции на рынке металлопроката и

пользуются большой популярностью.

30.

Случайные примеси - это медь, цинк, свинец, хром, никель и другие металлы,попадающие в сталь с шихтовыми материалами. В основном они ухудшают качество

стали.

Специальные добавки (легирующие элементы) вводятся в сталь с целью

придания ей тех или иных свойств. К ним относятся марганец, кремний, хром, никель,

молибден, вольфрам, ванадий, бор, ниобий, цирконий, селен, теллур, медь и др.

Наиболее распространенным легирующим элементом является хром. Он

препятствует росту зерна при нагреве стали, улучшает механические и режущие свойства,

повышает коррозионную стойкость, прокаливаемость, способствует лучшей работе на

истирание. При содержании хрома свыше 10 % сталь становится нержавеющей, но

одновременно теряет способность воспринимать закалку.

Никель повышает прочность стали при сохранении высокой вязкости,

препятствует росту зерна при нагреве, снижает коробление при закалке, увеличивает

коррозионную стойкость и прокаливаемость. При содержании никеля 18-20 %-я сталь

становится немагнитной, жаростойкой, жаропрочной и коррозионностойкой.

Молибден измельчает зерно стали, значительно повышает ее прокаливаемость,

стойкость против отпуска, вязкость при низких температурах, ковкость и абразивную

стойкость, снижает склонность к отпускной хрупкости.

Вольфрам повышает твердость и режущие свойства стали, прокаливаемость,

прочность и вязкость. Стали с содержанием 9 и 18 % вольфрама известны как

быстрорежущие.

31.

Ванадий создает мелкозернистую структуру стали, задерживает рост зерна принагреве, повышает ударную вязкость, устойчивость против вибрационных нагрузок,

прокаливаемость и стойкость против отпуска.

Бор увеличивает прокаливаемость стали, повышает ее циклическую вязкость,

способность гасить колебания высокой частоты, снижает склонность к необратимой

отпускной хрупкости.

Ниобий предотвращает межкристаллическую коррозию, улучшает сварочные

свойства, повышает пластичность, прочность и ползучесть стали при высоких

температурах.

Цирконий повышает предел выносливости стали на воздухе и в коррозионных

средах, улучшает ее прочностные характеристики при повышенных температурах и

ударную вязкость при температуре ниже нуля, замедляет рост зерна, повышает

прокаливаемость и свариваемость.

Медь повышает коррозионную стойкость стали, а селен и теллур - механические свойства

стали и особенно ее пластичность.

32.

БаббитыБаббит – искусственно созданный сплав металлов, обладающих

разными химическими свойствами. Основу этих сплавов составляют

металлы, которые имеют невысокую температуру плавления. К этим

металлам относятся свинец, олово, мышьяк и сурьма. Поскольку

одни элементы более мягкие, а другие более твёрдые, то получается

специфический сплав, обладающий хорошими свойствами,

позволяющими снижать коэффициент трения (так называемыми

антифрикционными свойствами), износоустойчивостью и

долговечностью.

Классификация баббитов

Сегодня хорошо изучены и отработаны следующие марки:

оловянные;

кальциевые;

свинцовые.

Все они производятся в соответствии с ГОСТ. Например, кальциевые

баббиты изготавливают на основании ГОСТ 1209-90, баббиты

оловянные и свинцовые по ГОСТ 1320-74.

33.

В зависимости от своих индивидуальных свойств каждаяразновидность баббита применяется строго в определённых

механизмах и машинах. Все они применяются для заливки

боковых стенок вала крепления подшипника. Это помогает

значительно снизить коэффициент трения, препятствующий

нормальному вращению подшипника. Обладая относительно

невысокой температурой плавления, удаётся получить хороший

эффект при постепенном притирании вращающихся деталей. Он

позволяет значительно снизить износ новых элементов

подшипников и повысить их срок службы. Кроме этого при

вращении подшипника, в баббите образовываются микроканалы.

Через них улучшается смазка всех вращающихся деталей.

34.

ТЕХНОЛОГИИ ПРОШЛОГО: ДАМАССКАЯ СТАЛЬДамасская сталь - металл с высоким содержанием углерода (до 2,13%), который

получали методом поковки. Это самый первый вид стали, который появился до того, как

возникли технологии выработки высокоуглеродистых сплавов. Наряду с дамаском

использовали только бронзовое оружие, которое не отличалось высокой прочностью, и

слишком мягкое железо.

Первое стальное оружие создавали именно из дамаска. Точную дату изготовления первого

клинка ученые не знают, известно лишь, что сталь начали вырабатывать в Азии.

35.

ИСТОРИЯ ПОЯВЛЕНИЯПервые находки дамасской стали датируются XIV-XIII веком до нашей эры. Ее

начали создавать в Передней Азии. Через 500 лет технологию подхватили европейцы, а

чуть позже она появилась и в Китае. Появление сыродутной печи позволило обрабатывать

железную руду. Такой металл был не пригоден для применения. Кузнецы из разных стран

(большей частью независимо друг от друга) начали разрабатывать способы

дополнительной обработки и сваривать разные виды стали друг с другом.

Упоминания о тиглевой стали (которая и стала затем называться "дамасской", а

после - дала имя всем видам подобных сплавов) относят к 300 году до нашей эры, позднее

тиглевую сталь (или "узорчатый булат") начали создавать в Иране и Киевской Руси. На

Руси оружие из дамаска массово стали делать только в XV веке, но и после освоения

технологии клинки сюда везли из Персии. "Классический" дамаск появился в Индии, где

добывали руду, которая подходила для специальной булатной стали ("вуц"). "Вуц"

плавили в тиглях, выжигая примеси, которые снижали качество стали.

Известна дамасская сталь и сегодня. Но, ввиду сложности выработки, ее

применяют крайне редко - только для изготовления сувенирного оружия. Существуют

более простые в производстве и аналогичные по прочности сплавы.

36.

oo

o

o

o

o

ИНТЕРЕСНЫЕ ФАКТЫ

К самому городу Дамаску сталь не имеет отношения: археологи так и не смогли найти

подтверждение тому, что здесь вырабатывался такой материал. До сих пор неизвестно,

почему сталь получила такое название.

Вопреки расхожему мнению, дамасская сталь не является самой прочной и острой. Миф

пришел из прошлого, когда европейцы не пользовались технологией массово и

изготавливали стальные инструменты и оружие из мягких сплавов.

Известно, что чем тоньше линии на поверхности изделия, тем больше слоев, а значит, и

выше прочность. Однако сложный рисунок (зигзаги, "волны") говорит о худшем качестве.

Нож с прямыми и тонкими линиями будет максимально прочным.

Дамасскую сталь считают наиболее прочной, но главное ее преимущество - отсутствие

необходимости в заточке. По мере стирания режущей поверхности "обнажаются" слои

стали, и изделие самозатачивается.

Рисунок на стальном изделии получают во время ковки. Его не травят.

Дамаск ржавеет, нож из него требует ухода.

37.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯВысокоуглеродистую сталь получали методом поковки тонких железных заготовок

из разных материалов. Чередуя мягкую и твердую сталь, которую вытягивали и сваривали

друг с другом, кузнец добивался высокой прочности и гибкости. Многослойная структура

давала изделию необычный рисунок. Узор уникален в каждом случае и зависит от

характера ковки, числа слоев и других факторов.

Дамаск требует много времени на изготовление, технология изготовления изделий

из такой стали практически не изменилась. Другие высокоуглеродистые сплавы дамаском

не считаются: у них нет характерного узора, а получают их не поковкой, а с помощью

плавления. Учитывая время, необходимое для изготовления дамаска, он не получил такого

распространения, как обычная сталь. Из него создавали оружие и доспехи для

представителей высшего сословия. Стальные инструменты - топоры, плуги, молоты появились гораздо позже. Сегодня из дамаска не делают орудие. Использование стали

ограничивается охотничьим и сувенирным оружием.

38.

Что такое булат и что такое дамаск: отличия сталейДамаск

Перевод слова «дамаск» с арабского звучит, как вода. Это связано с тем, что клинки из

качественного дамаска напоминают поверхность волнующейся воды. Такое объяснение

является одним из нескольких вариантов происхождения названия этого металла. По сути

он представляет собой многократно прокованный кузнечным способом пакет из сталей

различных марок. Число слоев современного дамаска может быть достигать 150, 300, 600

и более.

39.

БулатВыплавка современного булата производится многими мастерскими, причём результат их

работы зачастую сложно отнести к булатной стали. Технология получения этого металла

основана на архивных рабочих тетрадях великого Российского металлурга Павла

Петровича Аносова. Именно он в 30-х годах 19 века получил первый Русский булат,

нисколько не уступающий легендарному узорчатому металлу древности.

Литой булат Сергея Баранова получается в результате тигельного переплава

шихты, состоящей из смеси специальных добавок и сталей марок: ЭИ-107 и Х12МФ.

Сложная технология длительного проведения плавки, специальные методы охлаждения и

термообработки позволяют придать клинкам высокую твердость.

40.

Химический состав ЭИ 107Марка стали

C

Si

Mn

Cr

Mo

V

HRC

40Х10С2М (ЭИ 107)

0.35-0.45

1.9-2.6

0.8

9.0-10.5

0.7-0.9

-

57-58

Химический состав Х12МФ

Марка

стали

C

Mn

P

S

Cr

Si

Х12МФ

1.45-

0.15-

до

до

11.0-

0.1- 0.4- 0.1- до

1.65

0.45

0.03

0.03 12.5

0.4

Mo

0.6

Si

0.4

Ni

V

Cu

0.15- до

0.55 0.3

0.3

Fe

≈84

HRC

41.

Преимущества и недостаткиОсобые свойства дамасской стали, своеобразная пила по краю режущей

кромки – это следствие присутствия в пакете мягких и твердых марок сталей. В

зависимости от исходного состава пакета дамаск может подвергаться коррозии или

быть атмосферостойким. Обычно клинки их дамаска имеют твердость 57-59 HRC.

Особые свойства булата – высокая твердость в сочетании с вязкостью и

прочностью. Булатный нож с твердостью 62-64 HRC имеет прочную режущую

кромку, не склонную к выкрашиванию. Помимо этого, булат Баранова не

подвержен коррозии.

42.

43.

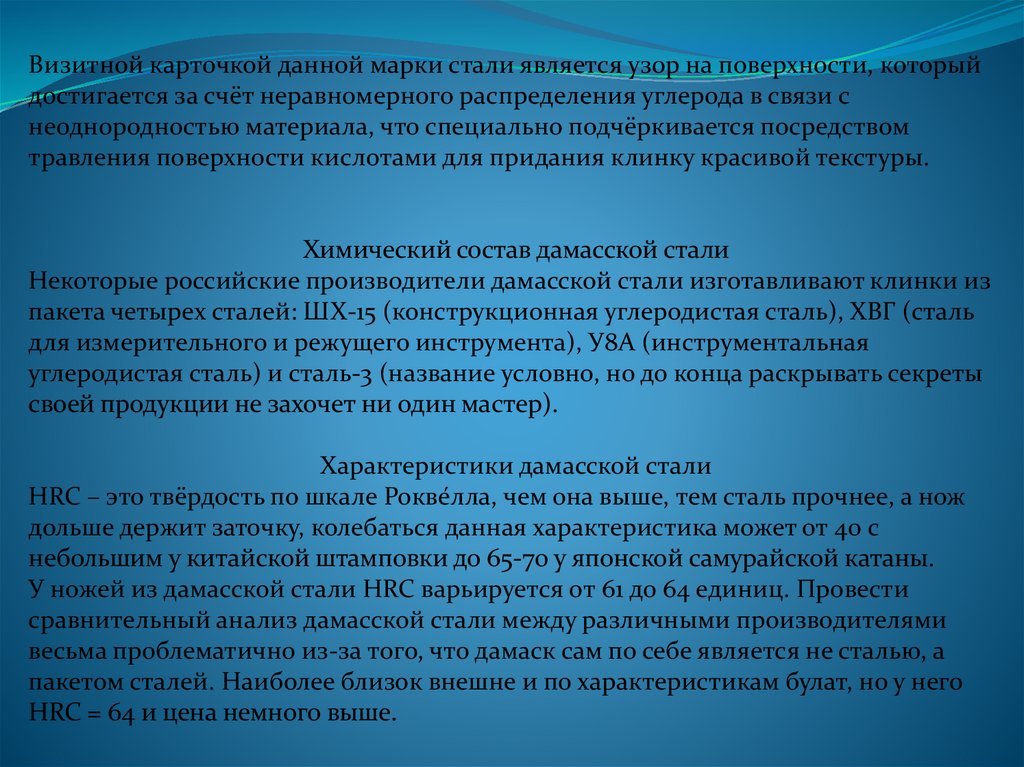

Визитной карточкой данной марки стали является узор на поверхности, которыйдостигается за счёт неравномерного распределения углерода в связи с

неоднородностью материала, что специально подчёркивается посредством

травления поверхности кислотами для придания клинку красивой текстуры.

Химический состав дамасской стали

Некоторые российские производители дамасской стали изготавливают клинки из

пакета четырех сталей: ШХ-15 (конструкционная углеродистая сталь), ХВГ (сталь

для измерительного и режущего инструмента), У8А (инструментальная

углеродистая сталь) и сталь-3 (название условно, но до конца раскрывать секреты

своей продукции не захочет ни один мастер).

Характеристики дамасской стали

HRC – это твёрдость по шкале Рокве́лла, чем она выше, тем сталь прочнее, а нож

дольше держит заточку, колебаться данная характеристика может от 40 с

небольшим у китайской штамповки до 65-70 у японской самурайской катаны.

У ножей из дамасской стали HRC варьируется от 61 до 64 единиц. Провести

сравнительный анализ дамасской стали между различными производителями

весьма проблематично из-за того, что дамаск сам по себе является не сталью, а

пакетом сталей. Наиболее близок внешне и по характеристикам булат, но у него

HRC = 64 и цена немного выше.

44.

Дамасская сталь плюсы и минусы:Как и любая другая сталь дамаск имеет положительные и отрицательные стороны,

рассмотрим их подробнее.

Плюсы:

Красивый узор на клинке. Просто невозможно не добавить этот пункт первым в список.

Хоть на режущие свойства рисунок и не влияет, но как же он красиво выглядит.

Прочность в 62 единицы говорит сама за себя, нож без проблем справится с работами в

походном лагере и резом по древесине и кости.

Разумеется, минусы мы тоже не обойдём стороной они, они есть у всех сталей.

Минусы:

Низкая коррозийная стойкость. Это плата за то, что в лезвии содержится большое

количество углерода, а легирующие элементы практически полностью отсутствуют в

составе стали.

Достаточно сложный процесс изготовления сварного дамаска не может не отразиться и на

конечной цене изделия.

Требует бережного отношения и ухода после каждого похода на охоту, рыбалки или в

поход.

45.

Соответствие маркировки российских и зарубежных сталей46.

Стали конструкционные углеродистыеЗарубежные аналоги

Cтраны СНГ (ГОСТ 1050-88)

Германия (DIN)

США (ASTM)

10

1.0301

С 10/Ск 10

1010

15

1.0401

С15/Ск 15

1015

20

1.0402

С 22/Ск 22

1020

30

-

-

1030

35

1.0501

С 35/Ск 35

1035

40

1.0511

С 40/Ск 40

1040

45

1.0503

С 45/Ск 45

1045

50

1.0540

С 50/Ск 50

1050

55

1.0535

С 55/Ск 55

1055

60

1.0601

С 60/Ск 60

1060

47.

СТАЛИ КОНСТРУКЦИОННЫЕ ЛЕГИРОВАННЫЕСтраны СНГ (ГОСТ, ТУ)

12ХН3А

12Х2Н4А

15ХМ

17Г1С

18ХГ

20ХМ

27ХГР

30Х3МФ

30Х2Н2М

34Х2НМЮ

38Х2Н2МА

40Х

40ХГМ

40ХН2МА

40ХГНМ

45Г

Зарубежные аналоги

Германия (DIN)

США (AISI)

1.5732

14NiCr10

Е3310

1.7335

13CrMo44

1.0570

St52-3

1.7131

16MnCr5

5120

1.7218

25CrMo4

4130

1.5526

30MnB4

1.8519

31CrMoV9V

1.6580

30CrNiMo8V

1.8550

34CrAlNi7V

1.6582

34CrNiMo6

4330

1.7045

42Cr4

5140

1.7225

42CrMo4

4140

1.6565

40NiCrMo6

4340

1.6546

40NiCrMo22

8640

1.0912

46Mn7

-

48.

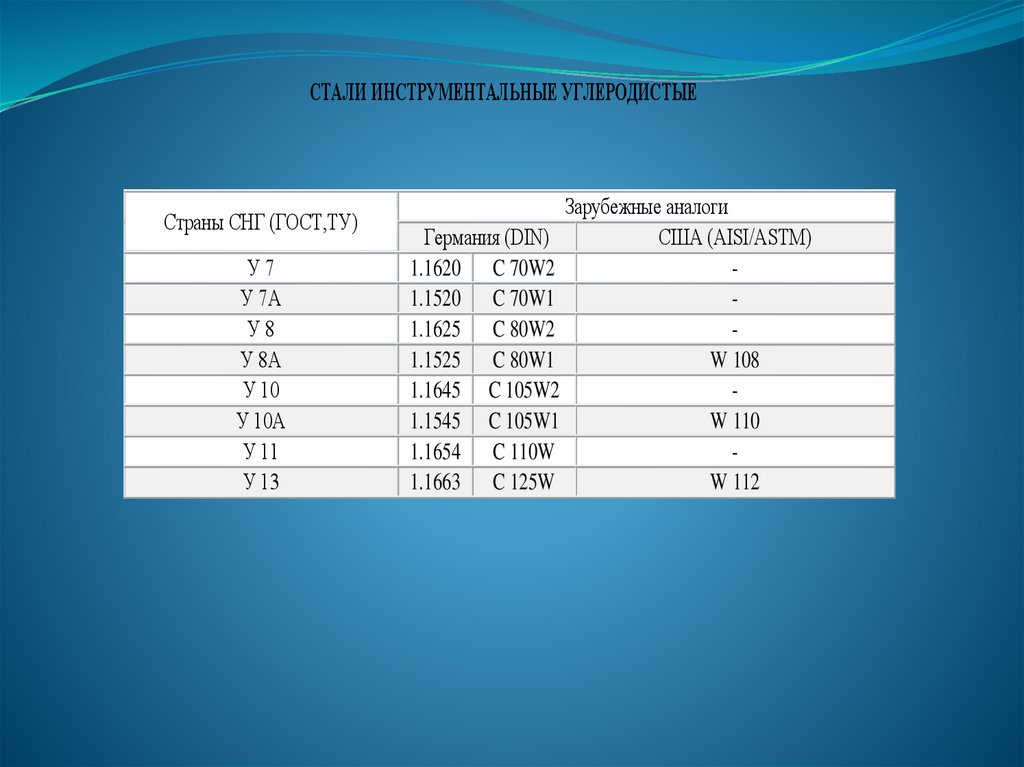

СТАЛИ ИНСТРУМЕНТАЛЬНЫЕ УГЛЕРОДИСТЫЕСтраны СНГ (ГОСТ,ТУ)

У7

У 7А

У8

У 8А

У 10

У 10А

У 11

У 13

Зарубежные аналоги

Германия (DIN)

США (AISI/ASTM)

1.1620 C 70W2

1.1520 C 70W1

1.1625 C 80W2

1.1525 C 80W1

W 108

1.1645 C 105W2

1.1545 C 105W1

W 110

1.1654 C 110W

1.1663 C 125W

W 112

49.

СТАЛИ ИНСТРУМЕНТАЛЬНЫЕ ЛЕГИРОВАННЫЕСтраны СНГ (ГОСТ, ТУ)

Зарубежные аналоги

Германия (DIN/BOHLER)

США (AISI/ASTM)

Х12

1.2080

Х210Cr12

D3

Х12В

1.2436

Х210CrW12

-

Х12МФ*

1.2379

Х155CrVMo12-1

D2

Х12МФ4-МП

-

К190РМ

-

95ХФ

1.2210

115CrV 3

L2

9Х1Ф

1.2067

102Cr 6

L3

9Г2Ф

1.2842

90MnCrV 8

O2

95ХГВФ

1.2510

100MnCrW 4

O1

3Х3В9Ф

1.2581

Х30WCrV9-3

H21

95Х5ГМ

1.2363

Х100CrMoV5-1

А2

95ХМ

1.2303

100CrMo 5

L7

95Х18

1.4125

Х105CrMo17

A473 (440C)

5ХНМ

1.2713

55NiCrMoV 6

L6

5ХВ2СФ

1.2550

60WCrV 7

S1

5Х3М2Ф

-

-

S7

5ХН2МФ

1.2714

56NiCrMoV 7

-

3Х3М3Ф

1.2365

Х32CrMoV3 3

H10

4Х5МФС

1.2343

Х38CrMoV5-1

H11

4Х5МФ1С

1.2344

Х40CrMoV5-1

H13

*возможно производство методом порошковой металлургии

50.

СТАЛИ БЫСТРОРЕЖУЩИЕСтраны СНГ (ГОСТ, ТУ)

Р18*

Р6М5*

Р6М5К5*

Р6М5Ф3 - МП

Р6М5Ф4 - МП

Р6М5Ф3К8 - МП

Р10М2Ф5К8-МП

Р10М3Ф4К8-МП

Р12Ф3

Р12МФ4 - MP

Р12К5Ф4 - МП

Р12М6Ф5 - МП

Р12МФ5К5 - МП

Р0М2СФ10 - МП

Зарубежные аналоги

Германия (DIN)

BOHLER (D-016) США (AISI/ASTM)

1.3355

S 200

Т1

1.3343

S600/S601

М2

1.3243

S 705

1.3342/1.3344

S 790PM

М3

S 690PM

М4

S 590PM

М 36

S 390PM

1.3318

S 207PM

S 308PM

М 61

1.3202

Т 15

CPM 10V

А 11

*возможно производство методом порошковой металлургии

51.

СТАЛИ ПОДШИПНИКОВЫЕЗарубежные аналоги

Страны СНГ (ГОСТ 801 - 78)

Германия (DIN 17230)

США (А 295)

ШХ 4

1.3501

100 Cr 2

50100

ШХ 15

1.3505

100 Cr 6

52100

ШХ 15СГ

1.3520

100 CrMn 6

-

ШХ 20СГ

-

-

-

52.

КОРРОЗИОННОСТОЙКИЕ НЕРЖАВЕЮЩИЕ СТАЛИЗарубежные аналоги

Страны СНГ (ГОСТ, ТУ)

Германия (DIN)

США (AISI)

03Х11Н8М2Ф

-

-

-

03Х14Н7В

-

-

-

03Х18Н11

1.4306

Х2 CrNi 19-11

304L

03Х17Н13М2

1.4435/1.4404

X2 CrNiMo 18-14-3

316L

06Х15Н6МВФБ

-

-

-

08Х17Н13М2

1.4436/1.4401

5 CrNiMo 17 13 3

316

08Х17Н13М2Т

1.4571/1.4573

X6 CrNiMoTi 17-12-2

316Ti

08Х18Н10

1.4308

G-X5 CrNi 19 10

304

08Х18Н10Т

1.4541

X6 CrNiTi 18-10

321

08Х22Н6Т

-

-

-

10Х11Н23Т3МР

-

-

-

10Х23Н18

-

-

-

12Х18Н9

-

-

-

20Х23Н18

-

-

-

20Х25Н20С2

1.4841

Х15 CrNiSi 25-20

314

08Х13

1.4000/1.4001

Х6 Cr13

410S

08X17T

1.4510

X6 CrTi 17

430Ti

12X17

1.4016

X6 Cr 17

430

12X13

1.4024

X15 Cr 13

410

20X13

1.4021

Х20Cr13

420

20X17Н2

1.4057

X20 CrNi 17 2

431

53.

Наиболее распространенные сталиНаименование стали

Конструкционные

Марка

20ХН3А

18Х2Н4М(В)А

30ХГСА

45ХН2МФА

60С2ВА

65С2ВА

70С2ХА

Подшипниковые

ШХ15

ШХ15СГ

ШХ4

ШХ20СГ

Безникелевые

марганецсодержащие

стали

ДИ13

(10Х14АГ15)

ДИ61

(10Х13Г18Д)

ДИ61У

(10Х13Г18ДУ)

Хромоникелевая

аустенитная

сталь

03Х18Н11

Высоколегированная

аустенитная

сталь

03Х17Н13М2

Высоколегированная

аустенитная

сталь

02Х17Н14С4

Применение

Поставка

Для изготовления деталей машин, В виде проката и поковок, холоднотянутой

механизмов, труб,

стали, стали со специальной отделкой

металлоконструкций

поверхности.

При эксплуатации станков,

автомобилей, ж/д подвижного

состава, авиационных двигателей,

прокатных станов, точных

приборов и др.

В виде горячекатанных прутков, сталь

калиброванная, сталь со специальной

отделкой поверхности.

В машиностроении для прочных и В виде горячекатанного и холоднокатанного

легких конструкций (приборы

листа толщиной 0,8 - 2,5 мм, в закаленном

холодильных установок,

состоянии и широком диапазоне в виде

электротермическое оборудование)

круга, квадрата.

Для изготовления сварного

оборудования и трубопроводов,

В виде трубной заготовки и поковок.

работающих в контакте с азотной

кислотой и аммиачной селитрой.

Для изготовления оборудования,

работающего в высокоагрессивных В виде прутков круглого и квадратного

средах (нефтехимическая,

сечения (8 - 180 мм), поковок круглого и

газоперерабатывающая

квадратного сечения 190 - 450 мм.

промышленность)

В химическом машиностроении

(для оборудования, работающего

под воздействием

В виде горячекатанных прутков и поковок в

концентрированной азотной

ободранном и закаленном состоянии.

кислоты при высоких

температурах)

Для изготовления изделий,

54.

Сравнительные характеристики сталей по стойкости арматурыРекомендуем

Температура Устойчивост

ая

Временное Относительн

окалиноьк

Срок работы,

Плотность,

сопротивлен

ое

Марка сплава температура

ч

г/см3

образования, агрессивным

применения,

ие, Мпа

удлинение, %

°С

средам

°С

15Х25Т

-

1050

сера (+)

1000

416

17

7,6

08Х13

650

750

углерод (-)

1000

372

22

7,73

12Х18Н10Т

800

850

сера (-)

10000

549

35

7,95

08Х20Н14С2

-

1000:1050

углерод (+)

1000

510

35

7,7

08Х17Н15М3Т

-

-

549

35

8,1

10Х17Н13М2Т

-

-

529

35

8,1

12Х18Н9Т

800

850

сера (-)

10000

549

37

7,9

ХН45Ю

1250:1300

-

сера (-)

1000

690

33

7,76

08Х18Н10Т

800

850

10000

549

37

7,9

Х23Ю5

1200

1300

1000

590

17

7,21

ХН78Т

1000

1050

100

680

30

8,35

industry

industry