Similar presentations:

Способы штамповки электротехнической стали

1. Способы штамповки электротехнической стали

Кафедра «Электрические машины и аппараты»Дисциплина: «Технология производства электрических машин»

Специальность: 140601 «Электромеханика»

Преподаватель: Тимина Н.В.

2. Требования выполняемые при штамповке:

1.2.

Соосность внутреннего и наружного

диаметров листа

Отсутствие заусенцев на листах

Штамп холодной листовой штамповки

3. Методы штамповки:

Однооперационный автоматический штамповка в многопозиционныхштампах последовательного

действия. Достоинство метода высокая производительность.

Схема штампа

последовательного действия для

пробивки и вырубки: 1 - упор; 2 пуансон вырубки; 3 - пуансон

пробивки; 4 - матрица пробивки;

5 - матрица вырубки; 6 - упор; 7 перемычка; 8 - отход;

9 – изделие.

4. Многооперационный способ

- Вырубка в совмещённых (компаундных) штампах. В этихштампах готовая деталь получается за один удар. Штамп

сложный. Изделие необходимо удалять из зоны

штамповки, поэтому высота открытия штампа должна быть

большой 200…300 мм. Скорость вырубки мала,

появляется вероятность травмирования рук рабочего.

Точность снижается за счёт люфта при движении пуансона

по направляющим.

Схема штампа

совмещенного действия для

вырубки и вытяжки: 1 - упор;

2 - прижим; 3 - съемник; 4 выталкиватель; 5 - пуансон

вырубки и матрица вытяжки;

6 - исходная листовая

заготовка; 7 - пуансон

вытяжки; 9- отход; 10 полоса; 11 - вырубленная

заготовка; 12 - начало

вытяжки, 13 - изделие

5. Схемы компаундной штамповки

Штамповка листов статора и ротора производится в двеоперации, при этом используются две схемы.

1- заготовка; 2 - лист статора;3 - лист ротора; 4 - заготовка для

ротора; 5 - высечки пазов статора.

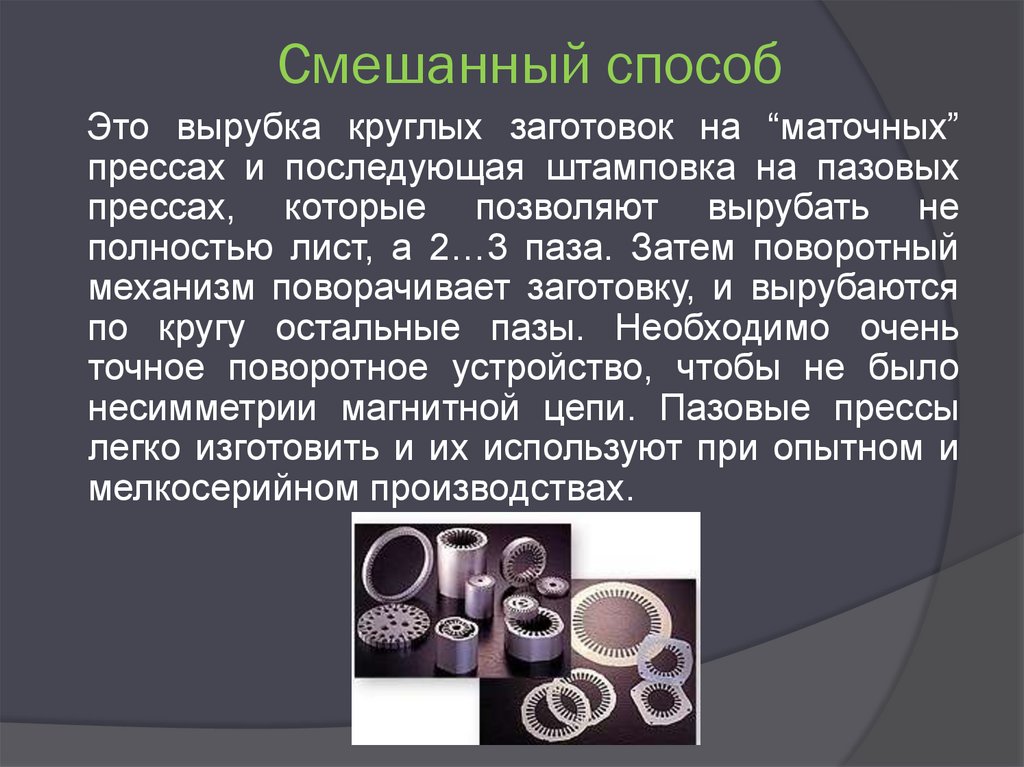

6. Смешанный способ

Это вырубка круглых заготовок на “маточных”прессах и последующая штамповка на пазовых

прессах, которые позволяют вырубать не

полностью лист, а 2…3 паза. Затем поворотный

механизм поворачивает заготовку, и вырубаются

по кругу остальные пазы. Необходимо очень

точное поворотное устройство, чтобы не было

несимметрии магнитной цепи. Пазовые прессы

легко изготовить и их используют при опытном и

мелкосерийном производствах.

7. Требования при автоматической штамповке:

Высокая производительность.2. Точная подача ленты.

3. Повышенная жёсткость конструкции.

4. Отсутствие деформации и люфтов.

1.

Автоматическая

листоштамповочная

установка

8. Схема штамповки на автоматической штамповочной установке

Рулон электротехнической стали надевают на размотчик 3.Конец рулона поступает в правильное устройство 1, где

происходит правка ленты. Затем через направляющий жёлоб 2,

образуя петлю 4, лента поступает в подающее устройство

пресса 5, которое дискретно (периодически) подает ленту на

один шаг в пресс. Последовательные штампы - 6, пресс - 7,

оправки - 9, 10.

9. Безынерционное подающее устройство типа Фергюсон

1 - звездочка2 – подшипники

3 - червяк

4 - лента

5 - ведущий

валок

подачи

Точность подачи при использовании устройства

Фергюсон может достигать ±0,025 мм.

10. Четырёхпозиционный штамп

Штамповка происходит за четыре удара пресса, после каждогоудара лента перемещается на шаг подачи. На позиции I

вырубаются отверстие для вала ротора, пазы ротора и четыре

отверстия для фиксации ленты на последующих позициях, на

позиции II — пазы статора предварительно, на позиции III —

пазы статора окончательно, ротор по наружному диаметру,

который проталкивается через матрицу штампа вниз (на

провал), на позиции IV — наружный диаметр листа статора;

лист проталкивается через матрицу штампа вниз (на провал).

11.

Пятипозиционный штамп1 – пазы ротора, отверстие под вал,

4 технологических отверстия;

2 – контур ротора;

3 – пазы статора;

4 – пропущенная позиция;

5 – контур статора;

«–» Большая длина штампа, создается несоосность

наружного и внутреннего контура статорного листа и

наружного контура и отверстия под вал ротора.

12.

Режущие кромки штампов бывают трех типов: а) сцилиндрическим пояском; б) с коническим пояском; в)

конические

12 мм

8-10 мм

7-8

10

2

5-18

а)

б)

в)

Зазор между матрицей и пуансоном зависит от толщины

ленты и выбирается:

(5 10)% S

13. Прессы типа «Бакинец»

Общий вид прессаПредназначен для штамповки из полосы

или рулона шириной до 500 мм листов

статора и ротора с использованием

совмещённых штампов.

Схема штамповки на «Бакинце»:

1 – верхний штамп

2, 5 - лоток

3 – ловитель

4 – нижний штамп

6, 7 – стапелирующая оправка

8 – роторный лист

9 – заготовка ротора

10 – статорный лист

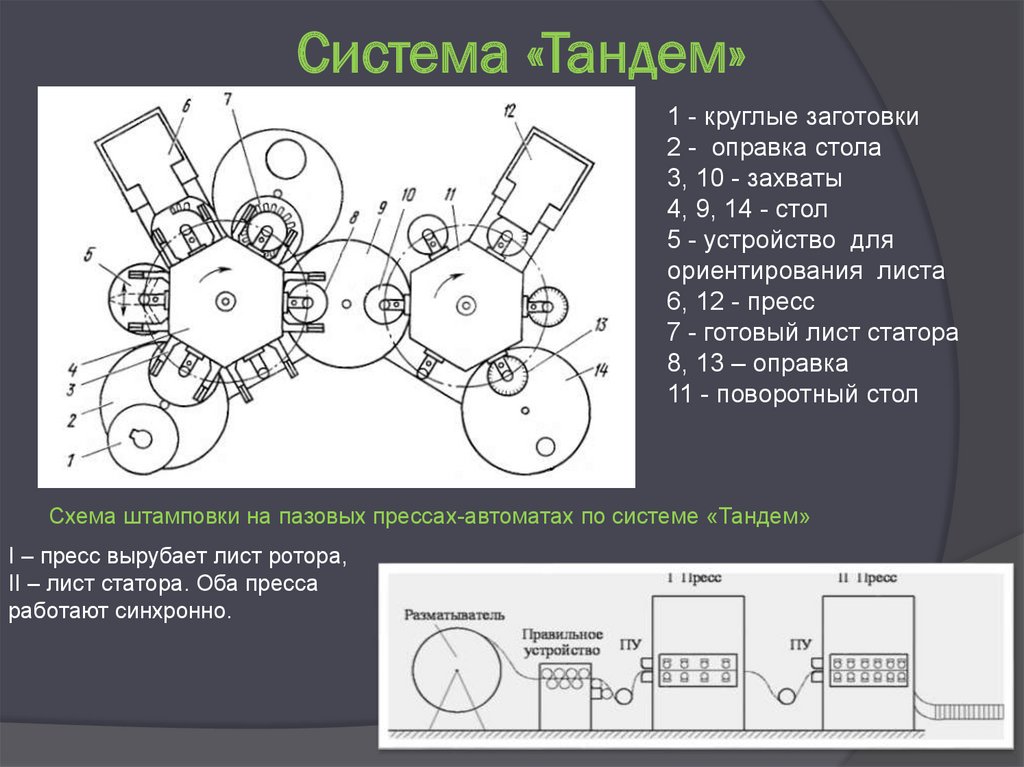

14. Система «Тандем»

1 - круглые заготовки2 - оправка стола

3, 10 - захваты

4, 9, 14 - стол

5 - устройство для

ориентирования листа

6, 12 - пресс

7 - готовый лист статора

8, 13 – оправка

11 - поворотный стол

Схема штамповки на пазовых прессах-автоматах по системе «Тандем»

I – пресс вырубает лист ротора,

II – лист статора. Оба пресса

работают синхронно.

15. Достоинства листовой штамповки:

1. Возможность получения деталей минимальной массы при заданнойих прочности и жёсткости.

2. Достаточно высокие точность размеров и качество поверхности.

3. Сравнительная простота механизации и автоматизации процессов

штамповки, обеспечивающая высокую производительность: 30-40

тысяч деталей в смену с одной машины.

4. Хорошая приспособленность к масштабам производства, при

которой

листовая

штамповка

может

быть

экономически

целесообразной и в массовом, и в мелкосерийном производствах.

Диапазон размеров штампуемых листовых деталей очень большой:

по габаритным размерам - от долей миллиметра до нескольких

метров; по толщине - от десятых долей миллиметра до 100 мм и

выше.

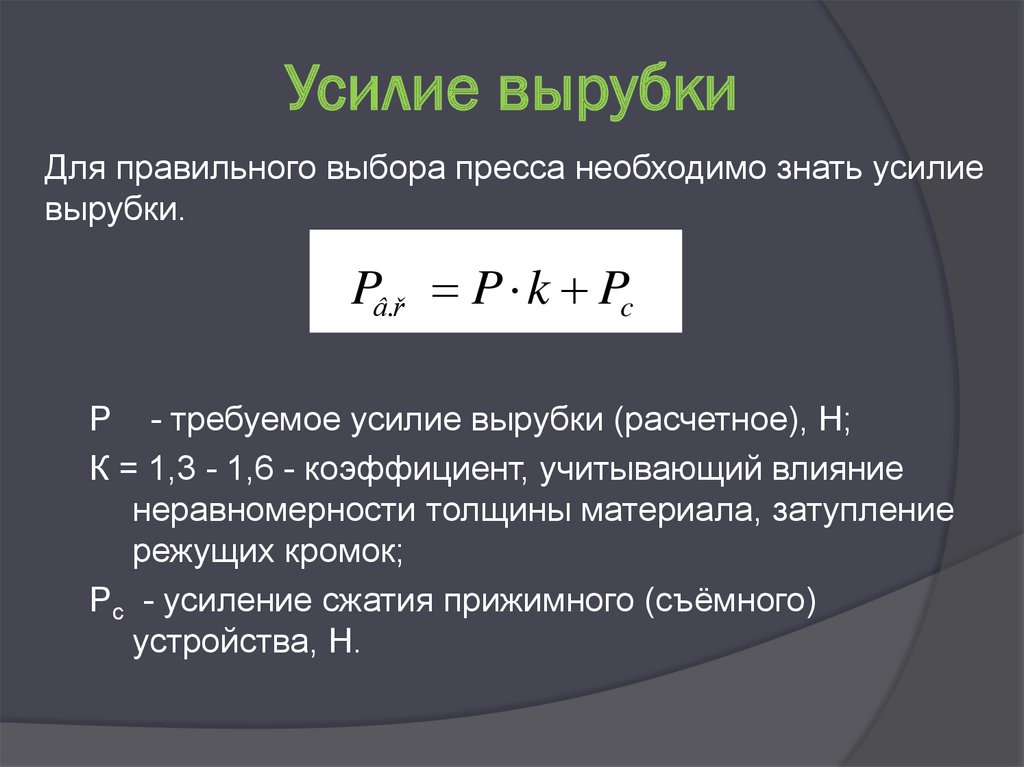

16. Усилие вырубки

Для правильного выбора пресса необходимо знать усилиевырубки.

Pâ.ř P k Pc

Р - требуемое усилие вырубки (расчетное), Н;

К = 1,3 - 1,6 - коэффициент, учитывающий влияние

неравномерности толщины материала, затупление

режущих кромок;

Рс - усиление сжатия прижимного (съёмного)

устройства, Н.

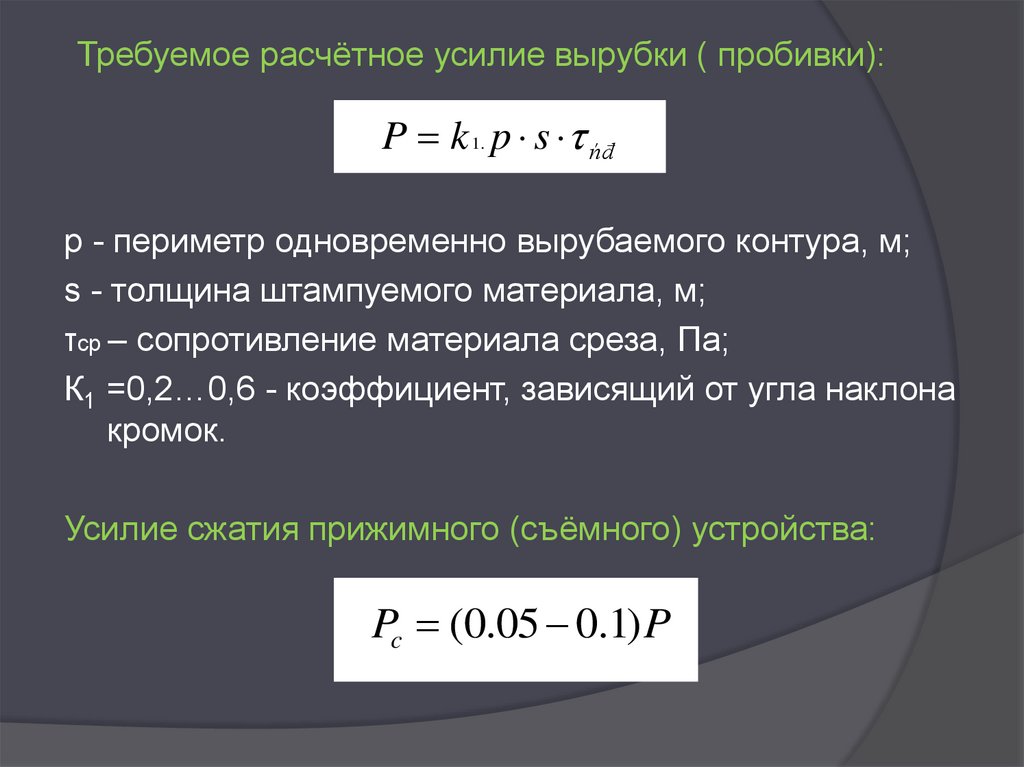

17.

Требуемое расчётное усилие вырубки ( пробивки):P k 1. p s ńđ

р - периметр одновременно вырубаемого контура, м;

s - толщина штампуемого материала, м;

τср – сопротивление материала среза, Па;

К1 =0,2…0,6 - коэффициент, зависящий от угла наклона

кромок.

Усилие сжатия прижимного (съёмного) устройства:

Pc (0.05 0.1) P

industry

industry