Similar presentations:

Проведение ТО и ремонта машин для погрузки кормов

1.

Министерство образования ГПОАУ «Амурский казачий колледж»Специальность: 35.01.11

Мастер сельского хозяйства

Курсовой проект

Тема: «Проведение ТО и ремонта машин для погрузки кормов»

Выполнил: обучающийся группы Т11:

________________/ Каморников Э.И.

Руководитель:

______________/ Сабинина О.М.

Тамбовка 2022 г

2.

Цели и задачи1) Узнать как производится То и ремонт на

примере погрузчика-измельчителя ПСК-5

3.

ВведениеПогрузка и раздача кормов животным – наиболее трудоемкие производственные процессы, уровень

механизации которых на фермах составляет около 50…60 %; на их долю приходится 30…40 %

общих затрат труда по обслуживанию животных и птицы. От своевременной раздачи кормов зависит

эффективность всех зоотехнических мероприятий по кормлению животных и птицы.

Выбор технических средств для погрузки и раздачи кормов и рациональное их использование

определяются в основном такими факторами, как физико-механические свойства кормов, способ

кормления, тип животноводческих построек, способ содержания животных и птицы, размер фермы.

Исходя из этого, одно из основных требований к кормораздатчикам – равномерность выдачи корма в

кормушки с отклонением от установленной нормы ± 15 %; при этом минимальные потери корма не

должны превышать 1 % розданного количества.

Производительность кормораздающих устройств регулируют в пределах минимальной и

максимальной норм выдачи корма для одного животного в зависимости от принятого рациона.

Большое число разновидностей современных кормораздающих устройств образовано различным

сочетанием рабочих органов и сборочных единиц и разными способами их агрегатирования с

энергетическими средствами.

Для примера в погрузки кормов в транспортные средства применяют погрузчики ПСК–5, ПСС–5,5 и

ФН–1,2 (ФН-1,4).

4.

Техническая характеристикапогрузчиков-измельчителей

Показатель ФН–1,2 ФН–1,4

Производительность на погрузке, т/ч: Соломы 4 6,5 ; Силоса 5 6…6,5

Мощность, кВт: на холостом ходу 25 25 ;на измельчении соломы 32 32

Максимальная высота подъема, мм 4200 4250

Габаритные размеры: в рабочем положении, мм 5500 3550 4500

6050 3360 3815

5.

Кормораздатчик тракторныйуниверсальный КТУ-10А

предназначен для раздачи в кормушки на одну или две стороны измельченных сена, соломы,

силоса, сенажа, а также смесей этих кормов с комбикормом и другими сыпучими добавками в

летних лагерях, на выгульных площадках и в коровниках с кормовым проходом шириной не

менее 2,0 м и высотой кормушек не более 0,75 м; для загрузки кормами приемных бункеров

стационарных раздатчиков, а также перевозки сельскохозяйственных грузов с разгрузкой назад

с помощью продольного транспортера. Агрегатируется с тракторами тягового класса 1,4.

Кормораздатчик КТУ-10А представляет собой двухосный прицеп на рессорах и пневматических

колесах. Состоит из кузова вместимостью 10 м3 (с надставными бортами), ходовой части с

прицепным устройством, цепочно-скребкового продольного транспортера, двух поперечных

транспортеров, блока из трех битеров и привода.

Ходовая часть с днищем включает оси с колесами, рессоры, тягово-сцепное устройство и два

совместно работающих цепочно-планчатых полотна продольного транспортера с натяжным

устройством.

Привод от ВОМ трактора включает телескопический карданный вал, цепную передачу, редуктор,

привод поперечных транспортеров, блока битеров, продольного и дополнительного

транспортеров.

Транспортерно-битерное дозирующе-выгрузное устройство состоит из блока битеров и

поперечных транспортеров, работающих в сочетании с продольным транспортером. При

раздаче корма на две стороны устанавливают два малых полотна, а при раздаче на одну

сторону – одно общее полотно, собранное из двух малых.

6.

Работает кормораздатчик следующим образом. Кормораздатчик загружается силосом иизмельченными грубыми кормами при помощи погрузчиков, транспортеров, а при скашивании –

при помощи косилок-измельчителей силосоуборочных комбайнов. Кормораздатчик должен

загружаться кормом равномерно. Пространство над поперечным транспортером не должно

быть заполнено кормом, иначе транспортер будет забиваться. Затем корм перевозят к месту

кормления. Скорость нагруженного кормораздатчика не должна превышать 6 км/ч по грунтовым

дорогам и 28 км/ч – по дорогам с твердым покрытием. Здесь тракторист включает вал отбора

мощности трактора и раздает корм.

7.

Рисунок 2 – Кормораздатчик КТУ-10А:а – общий вид; б – технологическая схема:

1 – кузов; 2, 3, 4 – битеры верхний, средний, нижний; 5 – натяжное устройство; 6 – транспортеры

поперечные; 7 – вал карданный; 8 – тормозное устройство; 9 – передача цепная; 10 –

транспортер дополнительный; 11 – колеса ходовые; 12 – транспортер кузова продольный; 13 –

натяжное устройство продольного транспортера

При боковой раздаче в кормушки продольный транспортер направляет кормовой монолит в

бункере к блоку битеров для рыхления. Далее поперечными транспортерами корм подается в

кормушки.

Норму выдачи корма в пределах от 6 до 72 кг на 1 м длины кормушки регулируют изменением

скорости движения продольного транспортера с помощью храпового механизма и рабочей

скорости движения трактора в пределах 1,7…2,6 км/ч.

8.

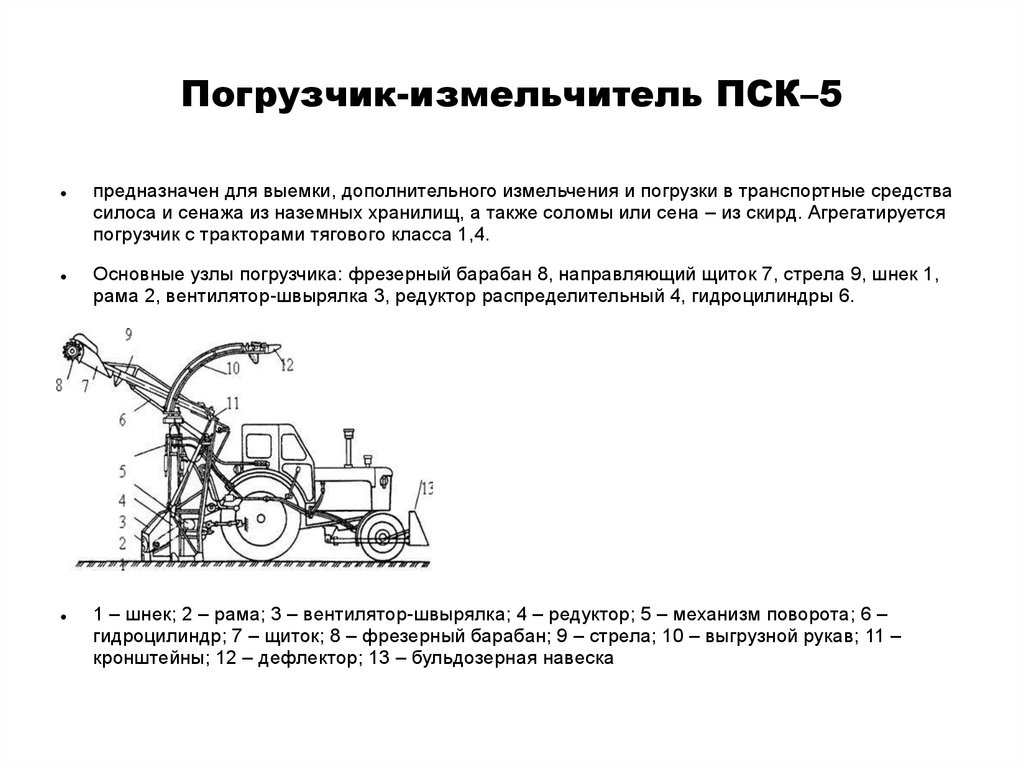

Погрузчик-измельчитель ПСК–5предназначен для выемки, дополнительного измельчения и погрузки в транспортные средства

силоса и сенажа из наземных хранилищ, а также соломы или сена – из скирд. Агрегатируется

погрузчик с тракторами тягового класса 1,4.

Основные узлы погрузчика: фрезерный барабан 8, направляющий щиток 7, стрела 9, шнек 1,

рама 2, вентилятор-швырялка 3, редуктор распределительный 4, гидроцилиндры 6.

1 – шнек; 2 – рама; 3 – вентилятор-швырялка; 4 – редуктор; 5 – механизм поворота; 6 –

гидроцилиндр; 7 – щиток; 8 – фрезерный барабан; 9 – стрела; 10 – выгрузной рукав; 11 –

кронштейны; 12 – дефлектор; 13 – бульдозерная навеска

9.

К раме 2 погрузчика ПСК–5 с помощью кронштейнов 11 шарнирно крепится стрела 9. На концестрелы расположены фрезерный барабан 8 и щиток 7 для направления сфрезерованной массы

в ковш погрузчика. Для подъема стрелы в конструкции предусмотрен гидроцилиндр 6. В нижней

части рамы установлены шнек 1 с лево - и правосторонней навивками, вентилятор-швырялка 3

и редуктор 4, который приводится в действие от вала отбора мощности трактора и передает

вращение вентилятору-швырялке, шнеку и фрезерному барабану. Для равномерной укладки

силоса или сенажа в кузов кормораздатчика в выгрузном рукаве 10, на конце которого

закреплен дефлектор 12, установлен механизм поворота 5. Погрузчик снабжен бульдозерной

навеской 13 марки БН–1В для подгребания корма и сохранения продольной устойчивости

трактора

Основной рабочий орган погрузчика – фрезерный барабан. Он выполнен в виде цилиндра с

прикрепленными к нему по винтовой линии Г-образными ножами. На торцах барабана

закреплены два подрезных ножа, а по центру – четырехлопастная фреза. Отрезанный от бурта

и разрыхленный слой корма подается на шнек, который за счет зубчатых лево - и

правосторонних навивок собирает его к центру и подает в вентилятор-швырялку. Последний по

выгрузному рукаву направляет корм в кузов транспортного средства, укладывая его с помощью

дефлектора к заднему или переднему борту, а с помощью механизма поворота – к левому или

правому борту.

После окончания погрузки бульдозер подгребает остатки обрушенного корма к бурту.

10.

То и ремонт на примере ПСК-51 Общие положения

1.1 К производственной инструкции должна прикладываться технологическая схема

газопровода и газового оборудования.

1.2 Техническое обслуживание ГРП (БГРП, ШПРГ, ГРУ) проводится не реже одного раза в шесть

месяцев по графику, утвержденному руководителем ГРО.

1.3 Техническое обслуживание ПЗК и ПСК с гарантированным сроком эксплуатации должно

производиться В соответствии с паспортом завода-изготовителя. По истечении гарантийного

срока это оборудование должно пройти сервисное обслуживание с оформлением акта.

1.4 Проверка параметров срабатывания ПЗК и ПСК должна производиться не реже одного раза

в три месяца, а также по окончании ремонта оборудования.

1.5 Настройка и проверка параметров срабатывания ПЗК и ПСК допускаются с помощью

регулятора давления, если верхний предел их срабатывания не превышает 0,003 МПа.

1.6 ПСК должны быть настроены на параметры, обеспечивающие начало их открывания при

превышении величины максимального рабочего давления на выходе из ГРП на 15 %, а ПЗК, в

том числе встроенные, при превышении рабочего давления не более чем на 25 %.

11.

1.7 При настройке и проверке параметров срабатывания ПЗК и ПСК не должно изменятьсярабочее давление газа после редукционной арматуры клапанов на выходе из ГРП.

1.8 Нижний предел срабатывания ПЗК для ГРП, ШПР г, потребителями которых является

население, должен быть не ниже давления, при котором обеспечивается работа газогорелочных

устройств без нарушения режима горения, проскока пламени или погашения горелок.

1.9 Свободный проход ПЗК должен составлять не менее 80 % условного прохода патрубков

пзк.

1.10 Отбор импульса контролируемого давления ПЗК надо делать рядом с точкой отбора

импульса регулятора давления, Т.е. на расстоянии от регулятора давления не менее пяти

диаметров выходного газопровода.

1.11 Герметичность ПЗК должна соответствовать классу «А» по ГОСТ 9544.

1.12 Работы по проверке параметров срабатывания ПЗК и ПСК выполняются бригадой рабочих

в количестве не менее двух человек под руководством специалиста.

12.

2 Порядок производства работ2.1 Перед проведением проверки параметров срабатывания ПЗК и ПСК выполняются

следующие подготовительные работы:

- очищаются подходы к ГРП (БГРП, ШПРГ) от снега, льда, мусора и посторонних предметов;

- внешним осмотром проверяется состояние территории вокруг ГРП (БГРП, ШПРГ);

- через отверстие в двери помещение ГРП (БГРП, ШПРГ) проверяется на загазованность

приборным методом;

- открывается дверь и помещение ГРП (БГРП, ШПРГ) проветривается в течение 10 мин;

- производится перевод на байпас (резервную линию редуцирования).

13.

2.2 Проверка параметров срабатывания ПЗК выполняется в следующем порядке: - открываетсякран на продувочном газопроводе;

- удерживая рычаг с ударным молоточком в зацепленном положении, плавно открывается

задвижка на входе в ГРП (БГРП, ШПРГ);

- при срабатывании ПЗК (рычаг с ударным молоточком удерживается в рабочем положении)

фиксируется давление по манометру на входе в ГРП (БГРП, ШПРГ) и сравнивается с верхним

пределом срабатывания клапана;

- задвижка на входе плавно прикрывается до снижения давления до рабочего;

- удерживая рычаг с ударным молоточком в зацепленном положении, плавно прикрывается

задвижка на входе в ГРП (БГРП, ШПРГ);

- при срабатывании ПЗК (рычаг с ударным молоточком удерживается в рабочем положении)

фиксируется давление по манометру на входе в ГРП (БГРП, ШПРГ) и сравнивается с нижним

пределом срабатывания ПЗК.

14.

2.3 Проверка параметров срабатывания ПСК выполняется в следующем порядке:- повышается давление газа с помощью настроечного винта регулятора давления газа;

- по манометру после регулятора давления газа определяются параметры срабатывания ПСК и

сравниваются с настроечными;

- если давление срабатывания отличается более чем на 10 % от заданного (1,15 от максимально разрешенного давления за регулятором давления газа), производится регулирование

ПСК.

2.4 Производится перевод с байпаса (на рабочую линию редуцирования).

2.5 По окончании проверки параметров срабатывания ПЗК и ПСК производится проверка

герметичности соединений пенообразующим раствором или мыльной эмульсией.

2.6 По окончании работ дверь закрывается и помещение ГРП (БГРП, ШПРГ) проверяется на

загазованность прибором.

15.

3 Контроль качества работ3.1 Инерционность срабатывания ПЗК должна быть не более 40-60 с.

3.2 ПСК должен обеспечивать начало открытия при превышении установленного

максимального рабочего давления не более чем на 5 % и полное открытие при превышении

этого давления не более чем на 15 %.

3.3 Герметичность соединений проверяется пенообразующим раствором или мыльной

эмульсией.

4 Оформление результатов работы

Результаты проверки параметров срабатывания ПЗК и ПСК

учитываются в эксплуатационном журнале. Эксплуатационный журнал

ГРП, БГРП должен храниться в помещении ГРП, БГРП, ШПРГ - в

соответствующей службе ГРО.

16.

5 Специальные требования5.1 Работы по проверке параметров срабатывания ПЗК и ПСК могут выполняться без

оформления наряда-допуска на проведение газоопасной работы.

5.2 К работе допускаются специалисты и рабочие, прошедшие аттестацию по промышленной

безопасности в объеме, соответствующем должностным обязанностям и профилю

выполняемых работ, и получившие допуск к выполнению газоопасных работ.

5.3 Перед выполнением работы по проверке параметров срабатывания ПЗК и ПСК в ГРП

(БГРП, ШПРГ) руководитель обязан проинструктировать рабочих о технологической

последовательности операций и необходимых мерах безопасности и зарегистрировать указанную работу в специальном журнале с указанием времени начала и окончания работ.

5.4 Ответственным за наличие у работников средств индивидуальной защиты, их исправность и

навыки применения является руководитель работ.

17.

5.5 После получения задания работники - члены бригады обязаны подготовить:- необходимые средства индивидуальной защиты (противогаз шланговый, рукавицы,

спецодежда, аптечка) и проверить их исправность;

- инструмент, оборудование и техническую оснастку, необходимые при выполнении работы,

проверить их исправность и соответствие требованиям безопасности.

5.6 Подключать импульсный трубопровод ПЗК к нижней части горизонтального участка

газопровода недопустимо для предотвращения попадания конденсата.

5.7 Работники обязаны следить за появлением газа в помещении ГРП (БГРП, ШПРГ) и при его

наличии принимать соответствующие меры: проветривать помещение, определять

концентрацию газа и т.д.

5.8 При ремонтных работах следует применять инструмент из цветного металла, исключающий

искрообразование. Рабочая часть инструмента из черного металла должна обильно

смазываться солидолом или другой аналогичной смазкой. Использование электрических

инструментов, дающих искрение, не допускается.

18.

5.9 В период ремонтных работ в помещении ГРП (БГРП, ШПРГ) назначают одного дежурного,который следит за работами, поддерживает связь, не допускает посторонних в помещение, не

разрешает курить и т.д.

5.10 Все работники бригады должны уметь оказывать первую медицинскую помощь при ожогах,

ушибах, удушье, отравлении газом и поражении электрическим током.

5.11 Утечки газа, обнаруженные при проверке параметров срабатывания ПЗК и ПСК, могут

устраняться ремонтной бригадой, при необходимости вызывается бригада АДС.

industry

industry