Similar presentations:

Устойчивость микроорганизмов к воздействию тепла и штатные процессы тепловой консервации

1.

Устойчивость микроорганизмов квоздействию тепла и штатные

процессы тепловой консервации

2.

По отношению к температуре среды обитаниямикроорганизмы делят:

• мезофильные,

• психрофильные

• термофильные

3.

Мезофильные микроорганизмы• Оптимальные температуры роста лежат между 30 и 40°С,

• Температурный диапазон, в котором возможен рост, находится

между 10 и 45–50°С.

• Типичным мезофилом является Е. coli: нижняя граница роста

10°С, верхняя – 49°С, оптимальная температура – 37°С при росте

на богатой среде.

4.

Психрофилы• Термин «психрофильные организмы» в настоящее время

применяется в пищевой микробиологии к микроорганизмам,

которые растут в области температур от точки замерзания до 20°С

при оптимальных значениях температур от 10 до 15°С.

• Для микроорганизмов, способных расти при 5°С и ниже, был

предложен термин «психротрофы» (от лат. psychros – холод и

trephein – питаться, развиваться).

• К психротрофам относят бактерии, растущие при температурах 0–

7°С.

• Микроорганизмы, вызывающие порчу молочной продукции,

мяса, растительного сырья, овощей и фруктов при их хранении в

температурных диапазонах 0–5°С, называют психротрофами.

5.

Размножение микроорганизмов при низких температурах:• клетки обладают ферментами с низкотемпературной адаптацией;

• в связи с большим количеством ненасыщенных жирных кислот

мембраны не замерзают;

• не утрачивается свойство образовывать полисомы при низкой

температуре;

• приспособление к пониженной температуре проявляется в изменении

состава мембран (в ней повышается содержание ненасыщенных

жирных кислот) и синтезе криопротекторов (например, глицерола);

• присутствует механизм связанный с накоплением в клетках больших

количеств наиболее важных ферментов, даже при неоптимальной

температуре их функционирование позволяет клетке поддерживать

достаточную активность.

6.

Термофилы• Термофилов делят на четыре подгруппы:

1.Термотолерантные микроорганизмы имеют диапазон температуры

роста от 10 до 55–60°С, причем оптимальная температура — 35–40°С.

2.Факультативные термофилы растут при температуре 50 и 65°С и

способны к размножению при температуре 20°С.

3.Облигатные термофилы растут при 70°С, но не размножаются при

температуре ниже 40°С.

4.Прокариоты, выделенные в подгруппу экстремальных термофилов.

Оптимум их роста находится в области 80–105°С, минимальная

температура роста – 60°С и выше, максимальная – до 110°С.

К экстремальным термофилам относятся организмы из группы

архебактерий, например представители родов Termoproteus.

7.

Резистентность спор• Резистентность бактериальных эндоспор к термическому шоку

имеет большое практическое значение.

• Причины их высокой резистентности пока не установлены, хотя

доказано, что уменьшение содержания влаги в клетке является

основной причиной термоустойчивости микроорганизмов

8.

Разделение ферментов термофильных микроорганизмов на группы• ферменты стабильны при температуре их выработки, но для

инактивации этих ферментов требуются температуры немного

бо́льшие;

• ферменты инактивируются даже при температуре их выработки в

случае отсутствия специфических субстратов;

• ферменты и белки являются чрезвычайно термоустойчивыми,

например, α-амилаза, некоторые протеазы, некоторые

ферменты, активирующие аминокислоты, белки бактериальных

жгутиков, эстеразы и термолизин.

9.

Особенности ферментов термофилов• Ферменты термофилов, которые продуцируются в условиях термофильного

роста, проявляют бо́ льшую терморезистентность, чем ферменты

мезофилов.

• α-амилаза, продуцируемая штаммом

бактерий Geobacillus stearothermophilus, остается в активном состоянии

даже после нагревания до 70°С в течение 24 ч.

• Оптимум температуры для активности α-амилазы

бактерий Geobacillus stearothermophilus составляет 82°С, а оптимальное

значение рН было равно 6,9. Для сохранения стабильности фермент требует

присутствия ионов кальция.

• Термостабильность цитоплазматических белков, выделенных из четырех

различных термофильных микроорганизмов, выше, чем у аналогичных

белков, изолированных из четырех разных мезофилов.

• У ферментов термофилов присутствует высокое содержание гидрофобных

аминокислот. Белки, обладающие большей гидрофобностью, проявляют

большую степень термоустойчивости.

10.

• Инактивирование термочувствительных ферментов происходит врезультате плавления липидных составляющих клетки или

клеточных мембран, так как клеточная мембрана состоит из

липидных слоев, окруженных белками, имеющих разнообразные

биологические функции.

• При разрушении этой структуры наступает повреждение клетки.

11.

Тепловая обработка молокаТепловая обработка - одна из основных и необходимых

технологических операций переработки молока,

проводимых с целью обеззараживания.

Эффективность тепловой обработки связана с

термоустойчивостью молока, обусловливаемой его белковым,

солевым составом и кислотностью, которые, в свою очередь,

зависят от времени года, периода лактации, физического

состояния и породы животных, режимов и рациона

кормления и др.

При тепловой обработке молоко и молочные продукты

претерпевают сложные изменения биохимических и физикохимических свойств, а также видоизменения составных частей

молока.

12.

Применение высоких температур для обеззараживания и сохраненияпищевых продуктов

13.

Пастеризация молока• Основная цель пастеризации - уничтожение вегетативных

форм микроорганизмов, находящихся в молоке (возбудителей

кишечных заболеваний, бруцеллеза, туберкулеза, ящура и др.),

сохраняя при этом его биологическую, питательную

ценность и качество.

• Эффективность действия пастеризации зависит от двух

основных параметров: температуры, до которой нагревают

молоко, и выдержки его при данной температуре. В

зависимости от этого различают пастеризацию молока с

выдержкой и без выдержки.

• Продолжительность выдержки и температура пастеризации

связаны между собой зависимостью, при которой

продолжительность выдержки уменьшается с повышением

температуры пастеризации.

14.

• Пастеризуемое молоко должно быть предварительно очищено нафильтрах или сепараторах-молокоочистителях и иметь

кислотность не более 21 ° Т, так как при большей кислотности

белки молока при нагревании свертываются и их часть

осаждается на теплопередающей поверхности аппаратов,

образуя слой пригара.

• В молоке с высокой начальной бактериальной обсемененностью

и после пастеризации остается большое количество

микроорганизмов. Обсемененность молока перед

пастеризацией должна быть не более 106 клеток в 1 см3.

• Наличие пены в молоке также отрицательно влияет на

эффективность пастеризации.

15.

Виды пастеризации• - длительную пастеризацию при температуре 74-78 °С с выдержкой

30 мин, при температуре 90-99 °С с выдержкой от 2-15 мин до 5ч;

• - кратковременную пастеризацию при температуре 80, 85-87 или

90-95°С без выдержки;

• - высокотемпературную пастеризацию при температуре 105-107 ° С

без выдержки.

Для длительной пастеризации используют емкости периодического

действия, а для кратковременной и моментальной пастеризации —

пластинчатые, трубчатые и другие пастеризационные аппараты.

16.

17.

Состав упаковки Tetra Pak18.

На молочных и пищевых предприятиях большая доля упаковкиформируется непосредственно при фасовании или розливе

продукции на соответствующих видах техники из рулонных

упаковочных материалов, заготовок пакетов, преформ. Эта

упаковка не существует в индивидуальном виде, а только

заполненная продуктом, например:

• стаканчики, коробочки и контейнеры, получаемые в

автоматах, работающих по принципу form-fill-seal из лент

•пакеты из полиэтиленовой пленки и

комбинированных материалов

•жесткие пакеты из заготовок типа Пюр-Пак,

Тетра-Рекс

•жесткие пакеты типа Тетра-Фина, Тетра-брикасептик, Тетра-Топ, получаемые из рулона и др.

Пластиковые бутылки,

банки,

получаемые из преформ

На все эти виды упаковки распространяются требования

ст.1 п.2 ТР ТС 005/2011 «О безопасности упаковки»

18

19.

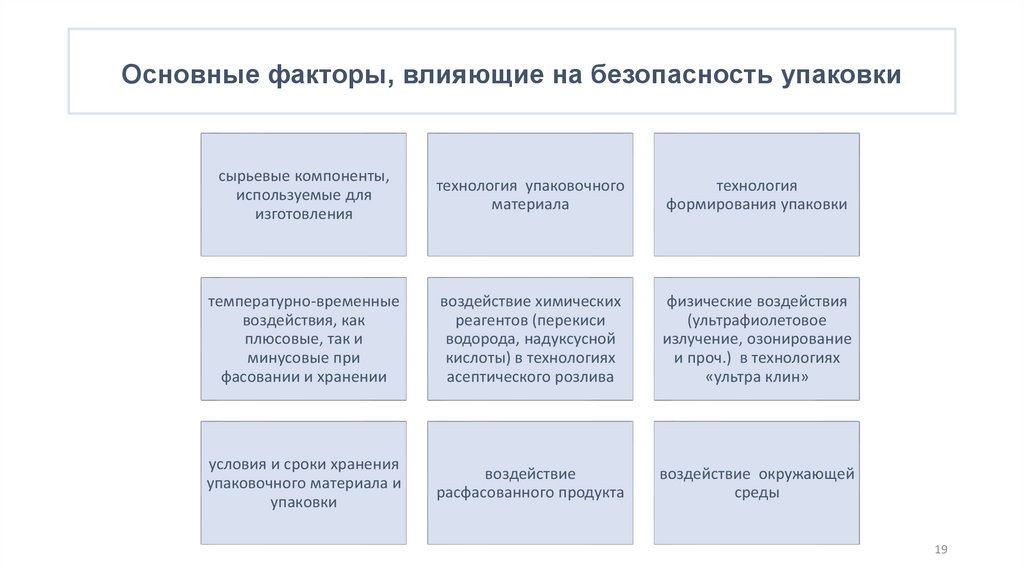

Основные факторы, влияющие на безопасность упаковкисырьевые компоненты,

используемые для

изготовления

технология упаковочного

материала

технология

формирования упаковки

температурно-временные

воздействия, как

плюсовые, так и

минусовые при

фасовании и хранении

воздействие химических

реагентов (перекиси

водорода, надуксусной

кислоты) в технологиях

асептического розлива

физические воздействия

(ультрафиолетовое

излучение, озонирование

и проч.) в технологиях

«ультра клин»

условия и сроки хранения

упаковочного материала и

упаковки

воздействие

расфасованного продукта

воздействие окружающей

среды

19

20.

В соответствии с п. 10 Статьи 5Протоколы испытаний, подтверждающие

соответствие типов упаковки (укупорочных

средств), изготавливаемой производителем

упаковываемой продукции в процессе

производства такой продукции, требованиям

пп.1-9 настоящей статьи, включают в

комплект доказательственных материалов,

формируемых при подтверждении

соответствия упакованной продукции

21.

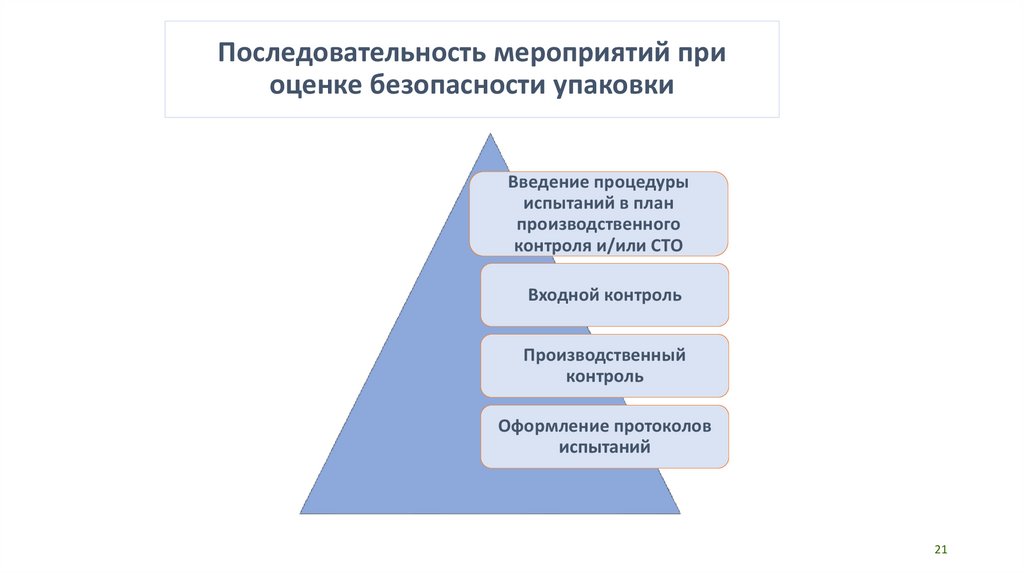

Последовательность мероприятий приоценке безопасности упаковки

Введение процедуры

испытаний в план

производственного

контроля и/или СТО

Входной контроль

Производственный

контроль

Оформление протоколов

испытаний

21

22.

Входной контроль упаковкиВизуальная оценка внешнего вида упаковки на

предмет наличия дефектов

Дефектную упаковку не следует использовать для

розлива/фасования пищевой продукции

22

23.

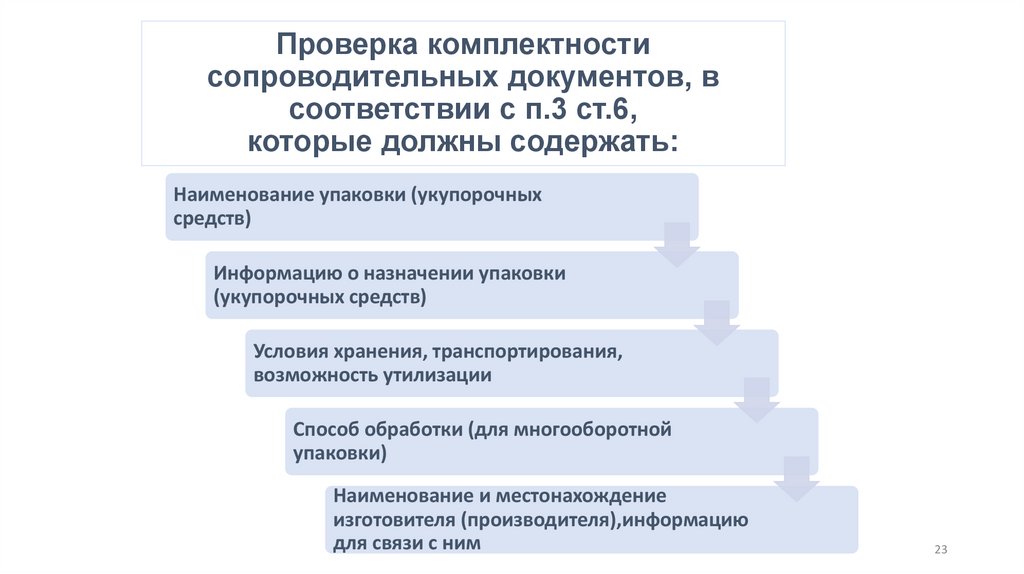

Проверка комплектностисопроводительных документов, в

соответствии с п.3 ст.6,

которые должны содержать:

Наименование упаковки (укупорочных

средств)

Информацию о назначении упаковки

(укупорочных средств)

Условия хранения, транспортирования,

возможность утилизации

Способ обработки (для многооборотной

упаковки)

Наименование и местонахождение

изготовителя (производителя),информацию

для связи с ним

23

24.

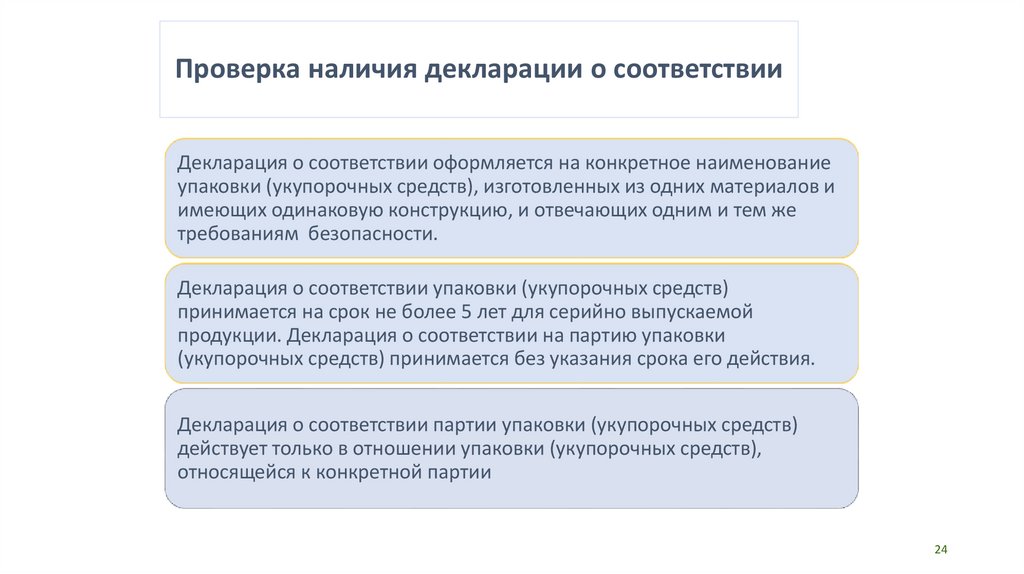

Проверка наличия декларации о соответствииДекларация о соответствии оформляется на конкретное наименование

упаковки (укупорочных средств), изготовленных из одних материалов и

имеющих одинаковую конструкцию, и отвечающих одним и тем же

требованиям безопасности.

Декларация о соответствии упаковки (укупорочных средств)

принимается на срок не более 5 лет для серийно выпускаемой

продукции. Декларация о соответствии на партию упаковки

(укупорочных средств) принимается без указания срока его действия.

Декларация о соответствии партии упаковки (укупорочных средств)

действует только в отношении упаковки (укупорочных средств),

относящейся к конкретной партии

24

25.

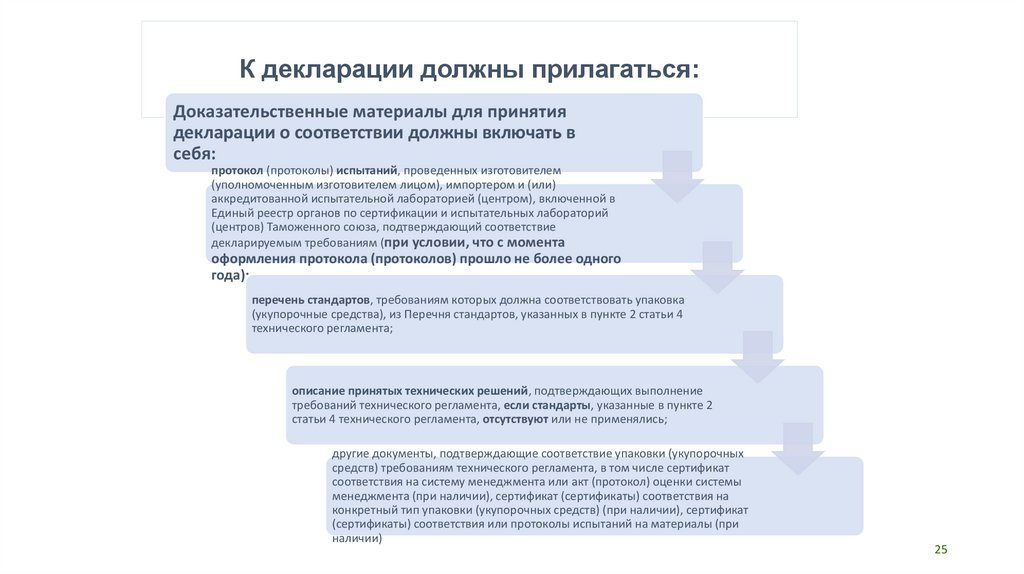

К декларации должны прилагаться:Доказательственные материалы для принятия

декларации о соответствии должны включать в

себя:

протокол (протоколы) испытаний, проведенных изготовителем

(уполномоченным изготовителем лицом), импортером и (или)

аккредитованной испытательной лабораторией (центром), включенной в

Единый реестр органов по сертификации и испытательных лабораторий

(центров) Таможенного союза, подтверждающий соответствие

декларируемым требованиям (при условии, что с момента

оформления протокола (протоколов) прошло не более одного

года);

перечень стандартов, требованиям которых должна соответствовать упаковка

(укупорочные средства), из Перечня стандартов, указанных в пункте 2 статьи 4

технического регламента;

описание принятых технических решений, подтверждающих выполнение

требований технического регламента, если стандарты, указанные в пункте 2

статьи 4 технического регламента, отсутствуют или не применялись;

другие документы, подтверждающие соответствие упаковки (укупорочных

средств) требованиям технического регламента, в том числе сертификат

соответствия на систему менеджмента или акт (протокол) оценки системы

менеджмента (при наличии), сертификат (сертификаты) соответствия на

конкретный тип упаковки (укупорочных средств) (при наличии), сертификат

(сертификаты) соответствия или протоколы испытаний на материалы (при

наличии)

25

26.

В составе доказательственных материалов, предоставляемыхпроизводителем (поставщиком) упаковочного материала или

заготовок обязательно должны быть документы,

подтверждающие санитарно-гигиеническую безопасность,

химическую стойкость и механические показатели

Если в составе заготовки есть сварные швы, то в протоколах

поставщика должна быть прочность швов или/или

герметичность швов

26

27.

Статья 5 (выдержка)П.4 Упаковка, контактирующая с пищевой продукцией, включая

детское питание, должна соответствовать санитарногигиеническим показателям, указанным в Приложении 1

П.5Упаковка, предназначенная для упаковывания пищевой

продукции, включая детское питание, не должна выделять в

контактирующую с ними модельные и воздушную среды

вещества в количествах, вредных для здоровья человека,

превышающих предельно допустимые количества миграции

химических веществ

28.

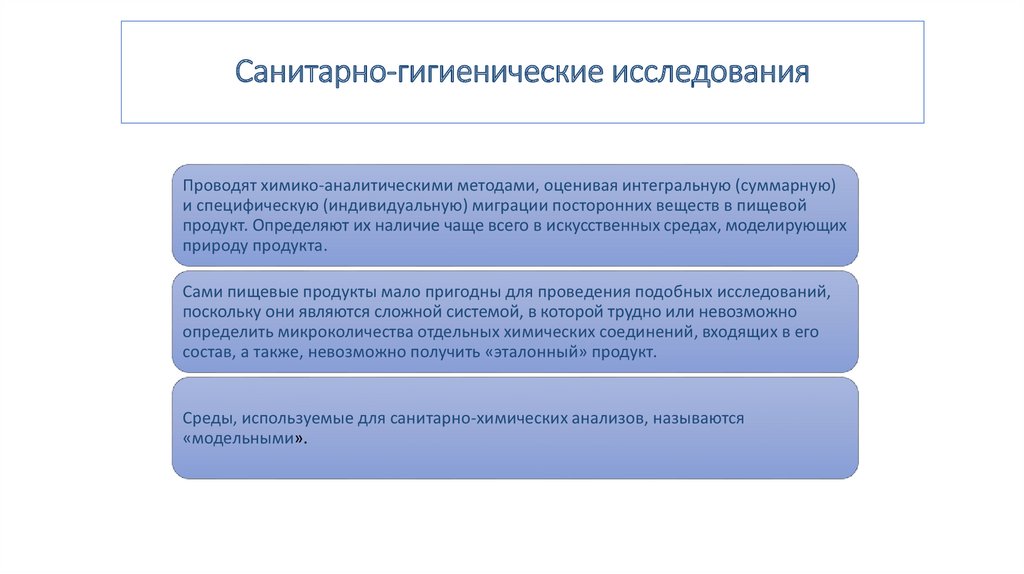

Санитарно-гигиенические исследованияПроводят химико-аналитическими методами, оценивая интегральную (суммарную)

и специфическую (индивидуальную) миграции посторонних веществ в пищевой

продукт. Определяют их наличие чаще всего в искусственных средах, моделирующих

природу продукта.

Сами пищевые продукты мало пригодны для проведения подобных исследований,

поскольку они являются сложной системой, в которой трудно или невозможно

определить микроколичества отдельных химических соединений, входящих в его

состав, а также, невозможно получить «эталонный» продукт.

Среды, используемые для санитарно-химических анализов, называются

«модельными».

29.

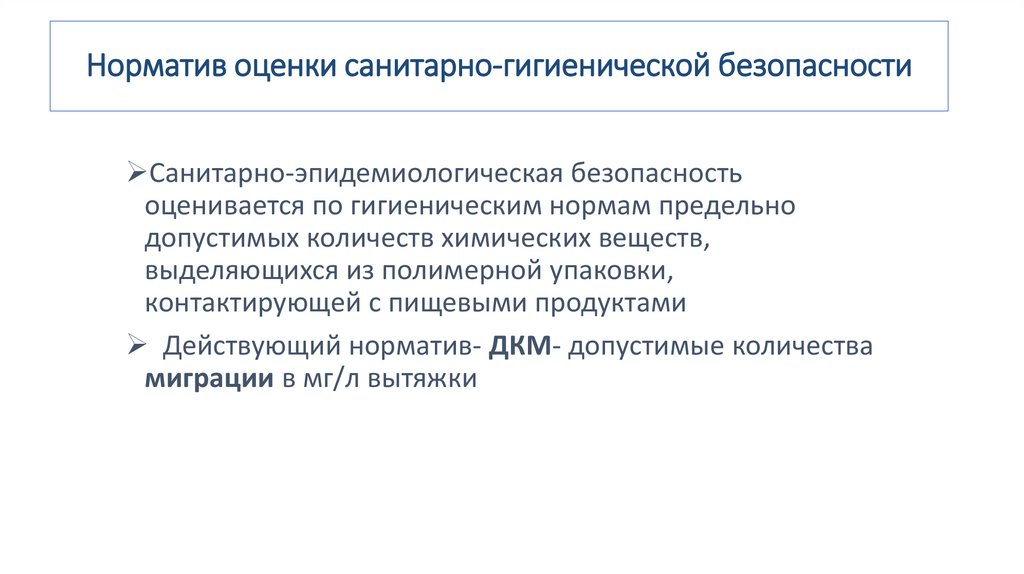

Норматив оценки санитарно-гигиенической безопасностиСанитарно-эпидемиологическая безопасность

оценивается по гигиеническим нормам предельно

допустимых количеств химических веществ,

выделяющихся из полимерной упаковки,

контактирующей с пищевыми продуктами

Действующий норматив- ДКМ- допустимые количества

миграции в мг/л вытяжки

30.

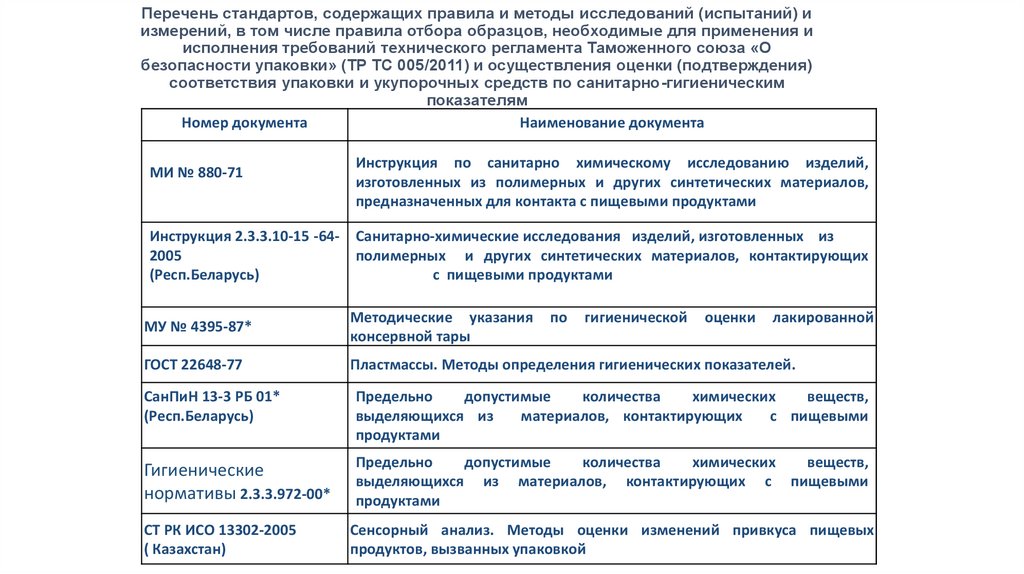

Перечень стандартов, содержащих правила и методы исследований (испытаний) иизмерений, в том числе правила отбора образцов, необходимые для применения и

исполнения требований технического регламента Таможенного союза «О

безопасности упаковки» (ТР ТС 005/2011) и осуществления оценки (подтверждения)

соответствия упаковки и укупорочных средств по санитарно-гигиеническим

показателям

Номер документа

Наименование документа

МИ № 880-71

Инструкция по санитарно химическому исследованию изделий,

изготовленных из полимерных и других синтетических материалов,

предназначенных для контакта с пищевыми продуктами

Инструкция 2.3.3.10-15 -64- Санитарно-химические исследования изделий, изготовленных из

2005

полимерных и других синтетических материалов, контактирующих

(Респ.Беларусь)

с пищевыми продуктами

МУ № 4395-87*

Методические указания

консервной тары

по

гигиенической

оценки

лакированной

ГОСТ 22648-77

Пластмассы. Методы определения гигиенических показателей.

СанПиН 13-3 РБ 01*

(Респ.Беларусь)

Предельно

допустимые

количества

химических

веществ,

выделяющихся из

материалов, контактирующих

с пищевыми

продуктами

Гигиенические

нормативы 2.3.3.972-00*

Предельно

допустимые

количества

химических

веществ,

выделяющихся из материалов, контактирующих с пищевыми

продуктами

СТ РК ИСО 13302-2005

( Казахстан)

Сенсорный анализ. Методы оценки изменений привкуса пищевых

продуктов, вызванных упаковкой

31.

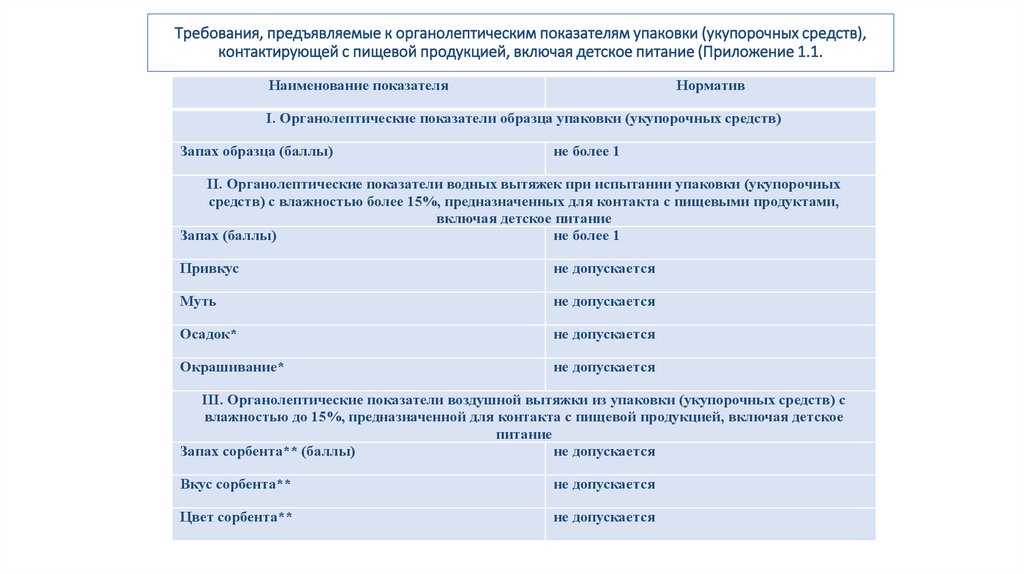

Требования, предъявляемые к органолептическим показателям упаковки (укупорочных средств),контактирующей с пищевой продукцией, включая детское питание (Приложение 1.1.

Наименование показателя

Норматив

I. Органолептические показатели образца упаковки (укупорочных средств)

Запах образца (баллы)

не более 1

II. Органолептические показатели водных вытяжек при испытании упаковки (укупорочных

средств) с влажностью более 15%, предназначенных для контакта с пищевыми продуктами,

включая детское питание

Запах (баллы)

не более 1

Привкус

не допускается

Муть

не допускается

Осадок*

не допускается

Окрашивание*

не допускается

III. Органолептические показатели воздушной вытяжки из упаковки (укупорочных средств) с

влажностью до 15%, предназначенной для контакта с пищевой продукцией, включая детское

питание

Запах сорбента** (баллы)

не допускается

Вкус сорбента**

не допускается

Цвет сорбента**

не допускается

32.

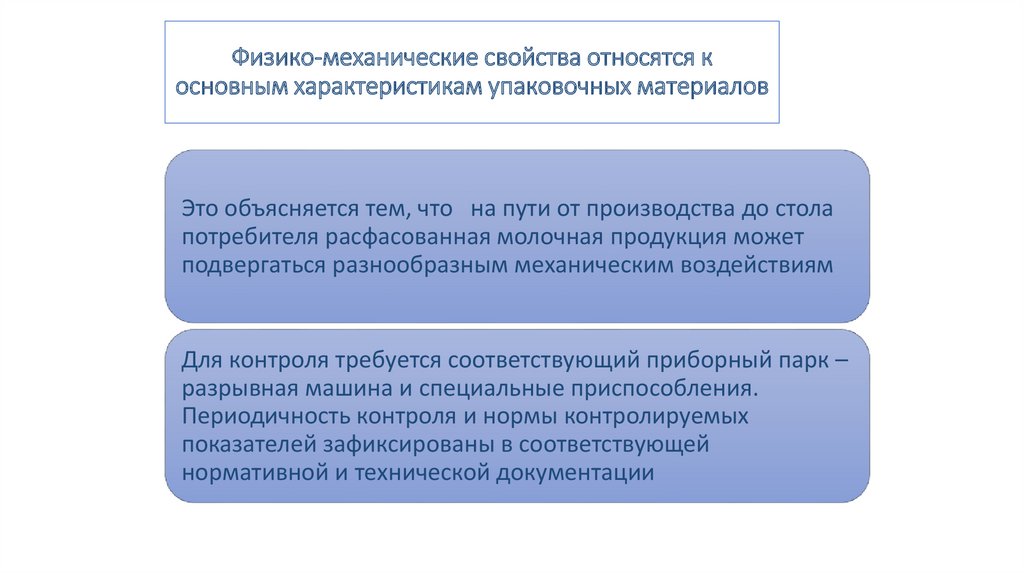

Физико-механические свойства относятся косновным характеристикам упаковочных материалов

Это объясняется тем, что на пути от производства до стола

потребителя расфасованная молочная продукция может

подвергаться разнообразным механическим воздействиям

Для контроля требуется соответствующий приборный парк –

разрывная машина и специальные приспособления.

Периодичность контроля и нормы контролируемых

показателей зафиксированы в соответствующей

нормативной и технической документации

33.

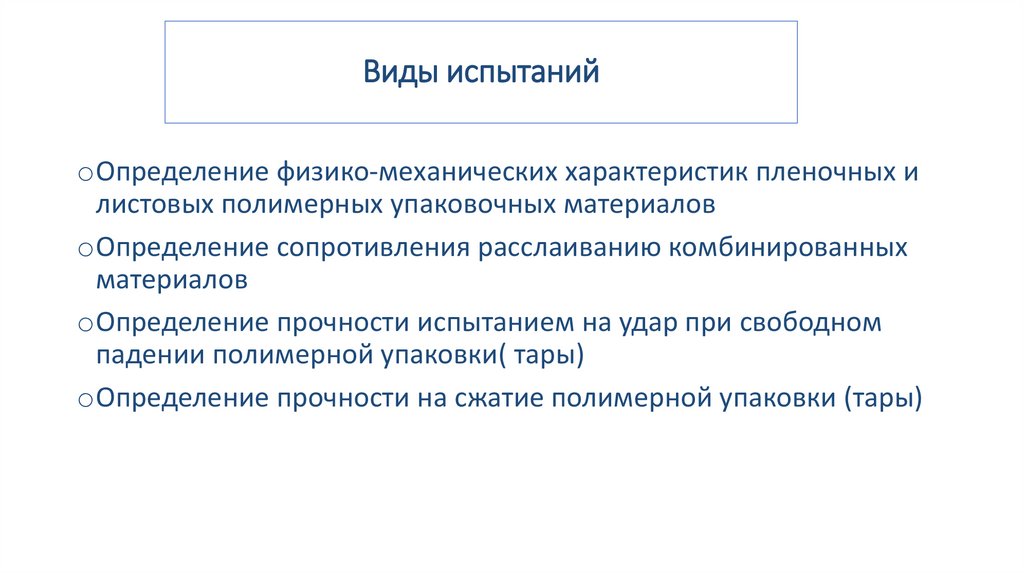

Виды испытанийoОпределение физико-механических характеристик пленочных и

листовых полимерных упаковочных материалов

oОпределение сопротивления расслаиванию комбинированных

материалов

oОпределение прочности испытанием на удар при свободном

падении полимерной упаковки( тары)

oОпределение прочности на сжатие полимерной упаковки (тары)

34.

Физико-механические характеристикипленочных и листовых полимерных

упаковочных материалов определяют в

соответствии с:

• ГОСТ 11262-2017 «Пластмассы». Метод испытания на

растяжение.

• ГОСТ 14236-81 «Пленки полимерные». Метод испытания

на растяжение.

• ГОСТ 33756-2016 «Тара потребительская полимерная».

35.

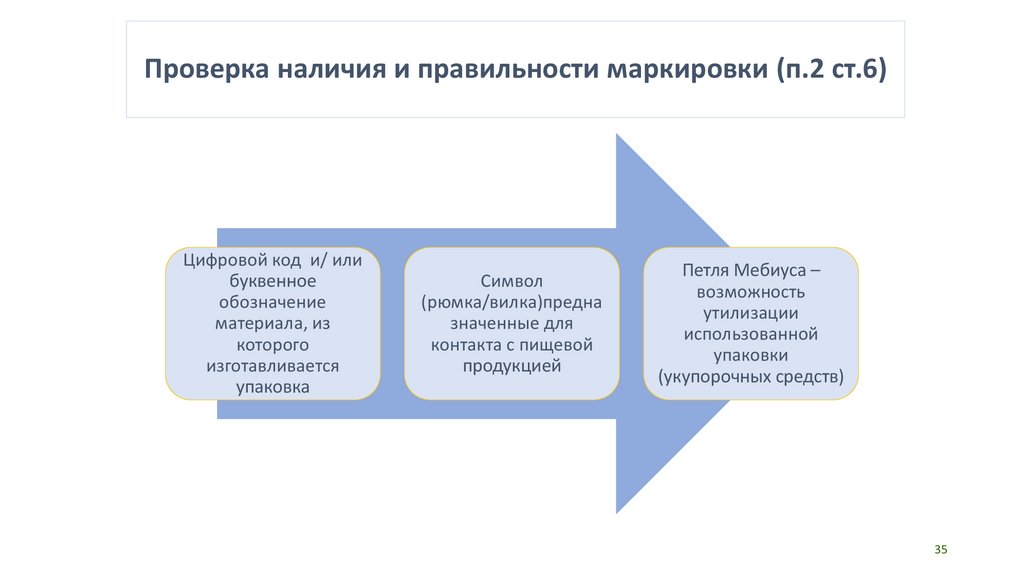

Проверка наличия и правильности маркировки (п.2 ст.6)Цифровой код и/ или

буквенное

обозначение

материала, из

которого

изготавливается

упаковка

Символ

(рюмка/вилка)предна

значенные для

контакта с пищевой

продукцией

Петля Мебиуса –

возможность

утилизации

использованной

упаковки

(укупорочных средств)

35

36.

Стерилизация молокаТепловую обработку молока при температуре более 100 °С с последующей его

выдержкой при этой температуре называют стерилизацией.

Зависимость температуры стерилизации и продолжительности ее

воздействия имеет тот же характер, что и при пастеризации.

При стерилизации молока уничтожаются как вегетативные, так и споровые

формы микроорганизмов.

Кроме этого стерилизованные продукты приобретают определенную

стойкость при хранении.

Недостатком стерилизованного молока является то, что его пищевая и

биологическая ценность ниже, чем пастеризованного, в результате влияния высокой

температуры, особенно при продолжительном воздействии.

Стерилизацию применяют при производстве питьевого молока, сливок и

сгущенных стерилизованных молочных консервов.

Термоустойчивость применяемого сырья по алкогольной пробе должна быть

не ниже III группы.

С целью повышения термоустойчивости молока допускается применять солистабилизаторы: калий лимоннокислый одноводный; калий фосфорнокислый

двузамещенный; калий фосфорнокислый двузамещенный пищевой; натрий

лимоннокислый 5,5-водный; натрий фосфорнокислый двузамещенный и другие,

разрешенные к применению.

37.

Виды стерилизации• длительную в таре при температуре 103-125 °С и выдержке 1520 мин в аппаратах периодического, полунепрерывного и

непрерывного действия;

• кратковременную в потоке при температуре 135-150 °С с

выдержкой 2-4 с и асептическим розливом в пакеты.

38.

Одно- и двухступенчатая стерилизацияПри

одноступенчатой

стерилизации

очищенное,

нормализованное по жиру и подогретое до 70-75 °С молоко

гомогенизируют и разливают в стеклянные бутылки с

металлическими крышками и прокладками из кронен-корки, а

затем стерилизуют при температуре 110-120 °С в аппаратах

периодического действия (автоклавах) с выдержкой при этой

температуре в течение 15-25 мин.

39.

Двухступенчатый способ обработки предусматривает стерилизациюмолока дважды: предварительно перед розливом и окончательно после

розлива.

Предварительная стерилизация молока осуществляется в потоке при

температуре до 135±2°С и выдержке 20 с.

После этого молоко охлаждают до 35-40 °С, резервируют и разливают в

бутылки и стерилизуют в аппаратах непрерывного действия (гидростатических

стерилизаторах) при температуре 115-120 °С с выдержкой 15-20 мин.

Стерилизованное молоко после двухступенчатой обработки более

стойкое, чем после одноступенчатой.

Однако оно имеет повышенную вязкость и пониженное содержание

витаминов, чем молоко после одноступенчатой стерилизации.

Стерилизация молока в потоке осуществляется путем нагрева его в

аппаратах с последующим розливом молока в асептических условиях в

стерильную тару (пакеты из полимерного материала).

40.

Термическая обработка колбасных изделийПосле осадки сосиски, сардельки, вареные и полукопченые колбасы обжаривают.

Обжарочные камеры могут быть выполнены в одно- и многоэтажном исполнении,

температура в них поддерживается в пределах 60–120 °С.

Длительность обжарки в зависимости от диаметра батонов и толщины оболочки колеблется

от 15 до 30 мин для сосисок, до 2,5 ч для колбас. В конце обжарки температура внутри

колбасного батона достигает 40–45 °С.

После обжарки вареные, п/к и в/к колбасы направляют на варку.

Варят все виды колбасных изделий, за исключением сырокопченых и сыровяленых колбас.

В результате варки продукт достигает кулинарной готовности.

Варку проводят при 71 (±1) °С. Составные части мясопродуктов претерпевают значительные

изменения: растворимые белки мышечной ткани денатурируют (свертываются), происходит

изменение их структуры и физико-химических свойств, белки соединительной ткани

(коллаген) свариваются, распадаются на более мелкие, разрыхляются, становятся менее

прочными и лучше связывают воду.

При варке в универсальных и паровых камерах колбасные изделия на рамах или тележках

загружают в камеру, куда через трубу поступает острый пар. Продолжительность варки

зависит от вида и диаметра колбасы.

Запекание применяют к тем колбасным изделиям, которые выпускают без оболочки и

подвергают термической обработке в металлических формах (колбасный хлеб, изготовленный

по различным рецептурам, но по составу фарша, представляющий собой разновидность

вареной колбасы; паштеты, которые являются разновидностью ливерной колбасы, но без

оболочки.)

41.

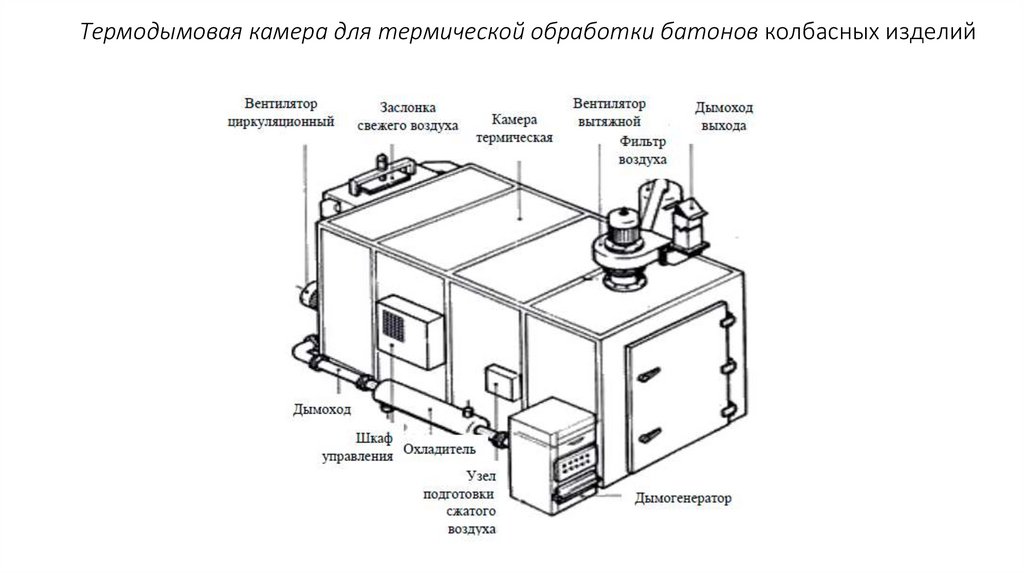

Вареные колбасные изделия перед загрузкой термодымовую камеру42.

Термодымовая камера для термической обработки батонов колбасных изделий43.

Термообработка консервовСтерилизация – одна из основных операций технологического

процесса производства консервов, которую проводят, нагревая

продукт до температуры выше 100 °С, для подавления

жизнедеятельности микроорганизмов либо для их полного

уничтожения.

Основными

источниками

загрязнения

консервов

до

стерилизации являются мясное сырье, вспомогательные

материалы и специи.

В среднем общая бактериальная обсемененность содержимого

консервов может достигать 1х10 12 клеток в 1 г (см3) при

регламентируемом уровне от 10 4 до 2х 10 5 бактерий.

44.

Цель стерилизации – уничтожение тех форм микроорганизмов, которые могут развиватьсяпри обычных условиях хранения и вызывать при этом порчу консервов либо образовывать

опасные для здоровья человека продукты своей жизнедеятельности (токсины).

К этим видам микрофлоры относят представителя токсигенных спорообразующих

анаэробов Cl. botulinum и гнилостные анаэробы Cl. sporogenes, Cl. perfringens, Cl. putrificum.

Кроме анаэробов, в консервах находятся аэробы, термоустойчивые и термофильные

микроорганизмы, большинство из которых после стерилизации в консервах не развиваются и

в санитарном отношении являются безвредными.

Нагрев мяса при температуре 134 °С в течение 5 мин уничтожает практически все виды

спор, включая и споры наиболее термоустойчивых микроорганизмов.

Однако воздействие повышенных температур приводит к необратимым глубоким

химическим изменениям продукта, обусловливающим снижение его качества и пищевой

ценности.

В связи с этим наиболее распространенная и предельно допустимая температура

стерилизации мясопродуктов ниже 135 °С (в пределах 120 °С).

При этом подбирают такую продолжительность нагрева, которая обеспечивает достаточно

эффективное обезвреживание споровых форм микробов и резкое снижение их

жизнедеятельности.

45.

Термическая обработка тушенки46.

Правильно выбранный и научно обоснованный режимстерилизации (температура и продолжительность ее воздействия)

должен гарантировать высокое качество консервируемого

продукта при наличии определенной степени стерильности

(«промышленная стерильность» ГОСТ 30425-97 Консервы. Метод

определения промышленной стерильности), при которой

полностью отсутствуют возбудители ботулизма и другие

токсигенные и патогенные формы, а количество неопасных для

здоровья человека микроорганизмов не превышает установленных

норм.

47.

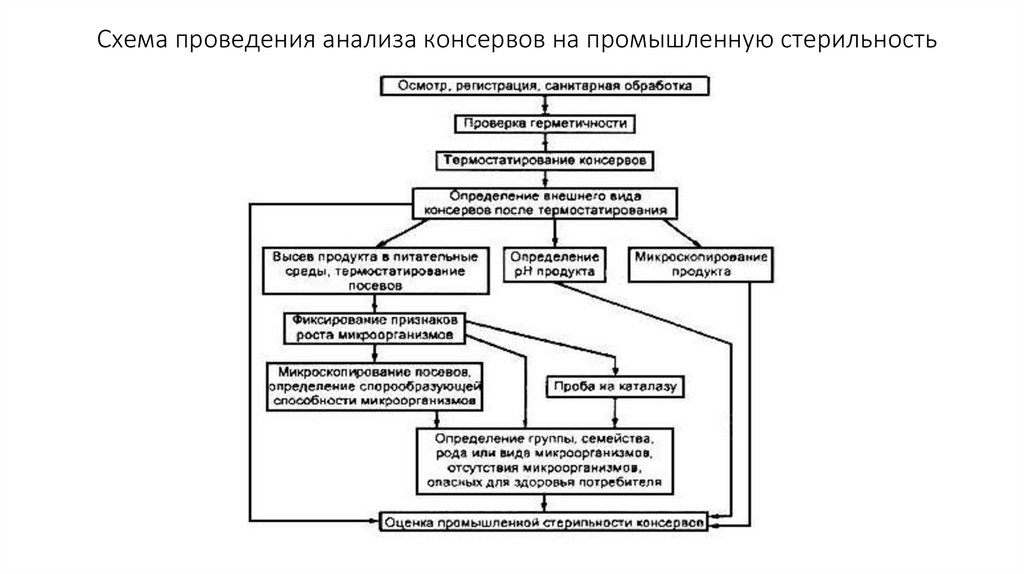

Схема проведения анализа консервов на промышленную стерильность48.

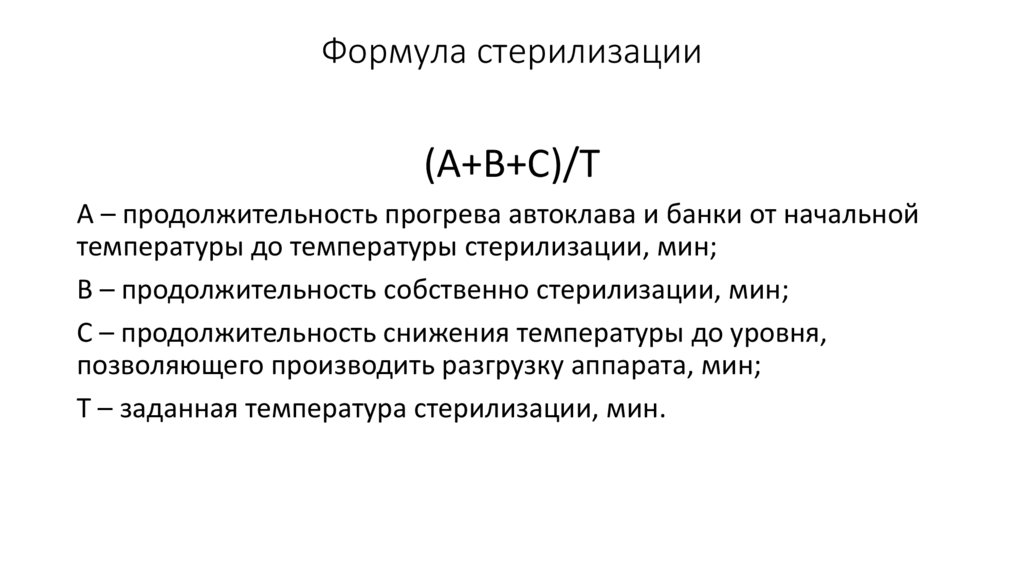

Формула стерилизации(А+В+С)/Т

А – продолжительность прогрева автоклава и банки от начальной

температуры до температуры стерилизации, мин;

В – продолжительность собственно стерилизации, мин;

С – продолжительность снижения температуры до уровня,

позволяющего производить разгрузку аппарата, мин;

Т – заданная температура стерилизации, мин.

49.

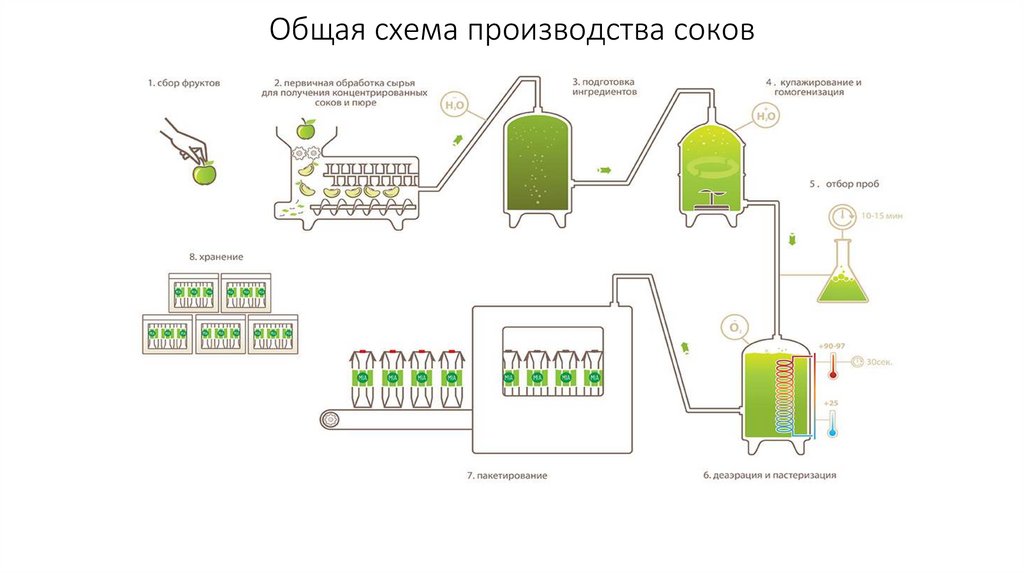

Общая схема производства соков50.

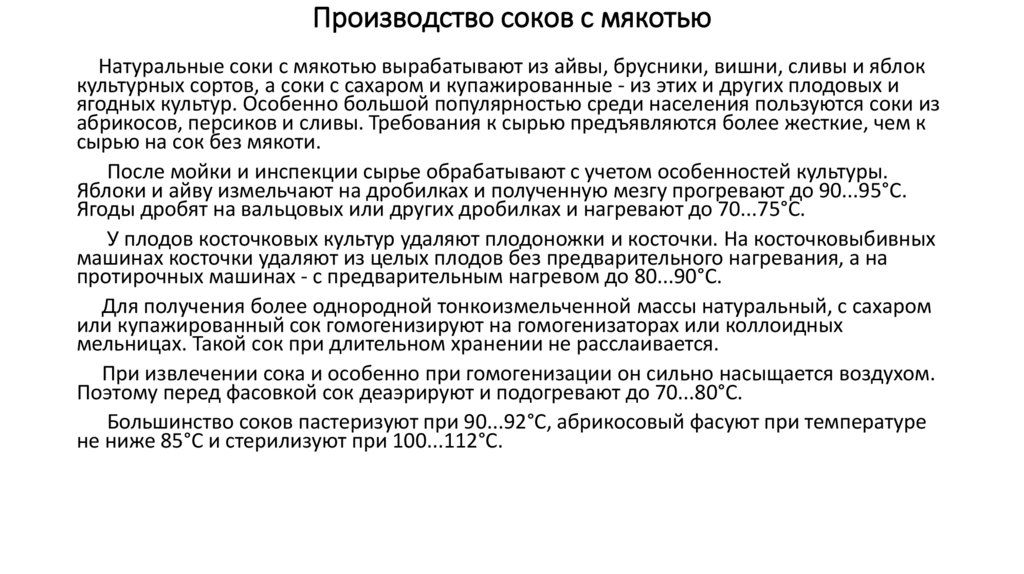

Производство соков с мякотьюНатуральные соки с мякотью вырабатывают из айвы, брусники, вишни, сливы и яблок

культурных сортов, а соки с сахаром и купажированные - из этих и других плодовых и

ягодных культур. Особенно большой популярностью среди населения пользуются соки из

абрикосов, персиков и сливы. Требования к сырью предъявляются более жесткие, чем к

сырью на сок без мякоти.

После мойки и инспекции сырье обрабатывают с учетом особенностей культуры.

Яблоки и айву измельчают на дробилках и полученную мезгу прогревают до 90...95°С.

Ягоды дробят на вальцовых или других дробилках и нагревают до 70...75°С.

У плодов косточковых культур удаляют плодоножки и косточки. На косточковыбивных

машинах косточки удаляют из целых плодов без предварительного нагревания, а на

протирочных машинах - с предварительным нагревом до 80...90°С.

Для получения более однородной тонкоизмельченной массы натуральный, с сахаром

или купажированный сок гомогенизируют на гомогенизаторах или коллоидных

мельницах. Такой сок при длительном хранении не расслаивается.

При извлечении сока и особенно при гомогенизации он сильно насыщается воздухом.

Поэтому перед фасовкой сок деаэрируют и подогревают до 70...80°С.

Большинство соков пастеризуют при 90...92°С, абрикосовый фасуют при температуре

не ниже 85°С и стерилизуют при 100...112°С.

51.

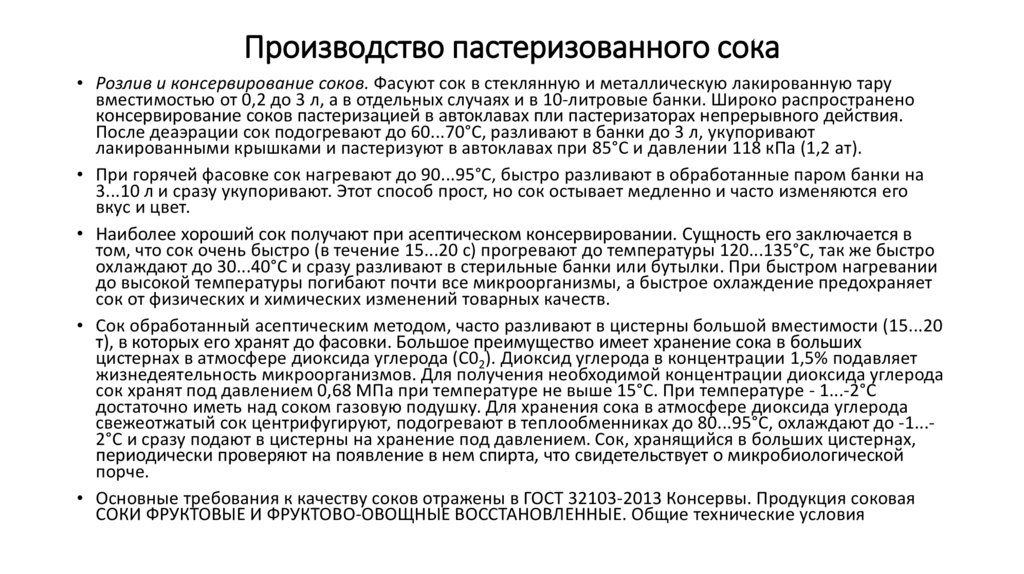

Производство пастеризованного сока• Розлив и консервирование соков. Фасуют сок в стеклянную и металлическую лакированную тару

вместимостью от 0,2 до 3 л, а в отдельных случаях и в 10-литровые банки. Широко распространено

консервирование соков пастеризацией в автоклавах пли пастеризаторах непрерывного действия.

После деаэрации сок подогревают до 60...70°С, разливают в банки до 3 л, укупоривают

лакированными крышками и пастеризуют в автоклавах при 85°С и давлении 118 кПа (1,2 ат).

• При горячей фасовке сок нагревают до 90...95°С, быстро разливают в обработанные паром банки на

3...10 л и сразу укупоривают. Этот способ прост, но сок остывает медленно и часто изменяются его

вкус и цвет.

• Наиболее хороший сок получают при асептическом консервировании. Сущность его заключается в

том, что сок очень быстро (в течение 15...20 с) прогревают до температуры 120...135°С, так же быстро

охлаждают до 30...40°С и сразу разливают в стерильные банки или бутылки. При быстром нагревании

до высокой температуры погибают почти все микроорганизмы, а быстрое охлаждение предохраняет

сок от физических и химических изменений товарных качеств.

• Сок обработанный асептическим методом, часто разливают в цистерны большой вместимости (15...20

т), в которых его хранят до фасовки. Большое преимущество имеет хранение сока в больших

цистернах в атмосфере диоксида углерода (С02). Диоксид углерода в концентрации 1,5% подавляет

жизнедеятельность микроорганизмов. Для получения необходимой концентрации диоксида углерода

сок хранят под давлением 0,68 МПа при температуре не выше 15°С. При температуре - 1...-2°С

достаточно иметь над соком газовую подушку. Для хранения сока в атмосфере диоксида углерода

свежеотжатый сок центрифугируют, подогревают в теплообменниках до 80...95°С, охлаждают до -1...2°С и сразу подают в цистерны на хранение под давлением. Сок, хранящийся в больших цистернах,

периодически проверяют на появление в нем спирта, что свидетельствует о микробиологической

порче.

• Основные требования к качеству соков отражены в ГОСТ 32103-2013 Консервы. Продукция соковая

СОКИ ФРУКТОВЫЕ И ФРУКТОВО-ОВОЩНЫЕ ВОССТАНОВЛЕННЫЕ. Общие технические условия

52.

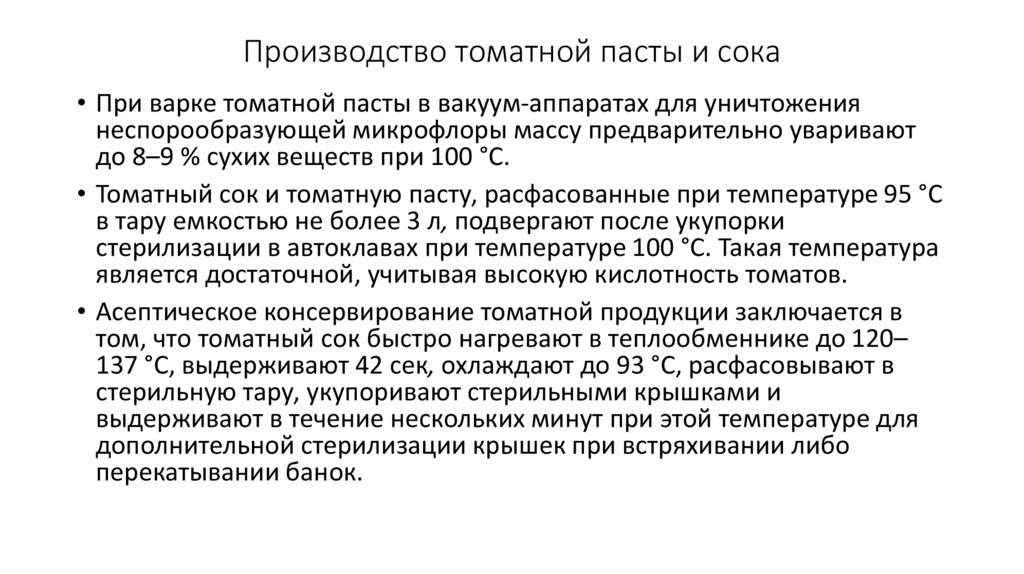

Производство томатной пасты и сока• При варке томатной пасты в вакуум-аппаратах для уничтожения

неспорообразующей микрофлоры массу предварительно уваривают

до 8–9 % сухих веществ при 100 °С.

• Томатный сок и томатную пасту, расфасованные при температуре 95 °С

в тару емкостью не более 3 л, подвергают после укупорки

стерилизации в автоклавах при температуре 100 °С. Такая температура

является достаточной, учитывая высокую кислотность томатов.

• Асептическое консервирование томатной продукции заключается в

том, что томатный сок быстро нагревают в теплообменнике до 120–

137 °С, выдерживают 42 сек, охлаждают до 93 °С, расфасовывают в

стерильную тару, укупоривают стерильными крышками и

выдерживают в течение нескольких минут при этой температуре для

дополнительной стерилизации крышек при встряхивании либо

перекатывании банок.

53.

В томатном соке, цельноконсервируемых томатах часто обнаруживаютBacterium mesentencus, образующие очень стойкие споры. встречается в

продукции в виде нескольких разновидностей: Bacterium mesentencus

vulgatus с оптимальной температурой развития 25–34 °С; Bacterium

mesentencus ruber с оптимальной температурой развития 45° С, Bacterium

mesentencus fuscus, которая образует слизистый рост и часто находится в

испорченном томатном соке.

Маслянокислые бактерии. Маслянокислые бактерии имеют вид

палочек, подвижны, образуют споры, грамположительные, облигатные

анаэробы. Если споры сохраняются при стерилизации, то в герметически

укупоренной таре создаются благоприятные условия для развития

маслянокислых бактерий.

Сбраживая углеводы, они образуют масляную кислоту, выделяют

большое количество водорода и углекислого газа. Банки под давлением

газов вздуваются, получается бомбаж. При вскрытии банки чувствуется

неприятный прогорклый запах и вкус, продукт часто расслаивается. Такие

консервы непригодны для употребления.

54.

Из маслянокислых бактерий в испорченной томатной продукциичаще встречается Clostridium pasteunanum. Стойкость спор зависит от рН

среды. При значении рН 4,5 наиболее устойчивые штаммы погибают

при 100 °С через 20 мин, при рН 4,1 – через 12 мин. Развитие спор при

рН 3,6–3,9 происходит медленно, при рН, равном 4,0 и выше, споры

быстро прорастают.

Термофильные бактерии. Некоторые термофильные бактерии

вызывают так называемую плоскокислую порчу томатного сока. Эти

бактерии превращают углеводы сока в органические кислоты без

накопления газа, поэтому бомбаж не образуется. Томатный сок

приобретает неприятный запах, кислый или горько-кислый вкус.

Наблюдается расслоение сока и образование светло-серого осадка. По

мере развития порчи рН сока понижается, окраска сока становится ярко

красной, прокисший сок непригоден для употребления.

Подобную порчу томатного сока обычно вызывает факультативный

анаэроб Bacterium coagulans. Это подвижные палочки с округлыми

концами. Образуют стойкие споры овальной формы. Оптимальная

температура развития – 55 °С. Bacterium coagulans развивается в

томатном соке и вызывает порчу при рН не ниже 4,3.

biology

biology