Similar presentations:

Технология и техника дуговой наплавки

1.

Лучше в мире, спору нет,Сварщика профессия!

Дарит всем дуги он свет,

Металл соединяет весело!!

урок

по

МДК.01.01 Основы технологии сварки и сварочное

оборудование.

на тему

«Технология и техника дуговой наплавки.».

Преподаватель

Прищеп

Галина Сергеевна

2.

Металл варить-нелёгкая работа:На высоте,на море,

под землей….

Под силу тем,чья

гордая порода

С умом холодным ,

крепкою броней.

3.

Аргона плазма режет, плавит… Жарко!Рождая искры в огненном жерле,

Накалом сталь

соединяет сваркаДуги струя в

вольфрамовой игле.

4.

Хватило б сил и пламенного сердцаЕё напор умело обуздать.

Огонь в руках:держать и

не обжечься!Тут ловкость мастера,

привычкой должна стать!

5.

Сберечь глаза от ультрафиолетаТех самых «зайчиков» и , не спеша:Ровнее шов, немножечко секрета…

Под маской сварщик- тонкая душа.

6.

В чём измеряетсянапряжение?

Чему ровна сила тока?

В чём измеряется сила тока?

7.

Виды и назначение наплавкиНаплавкой называют нанесение посредством

сварки плавлением слоя металла на поверхность

изделия. Ее используют для восстановления

исходных размеров деталей и для придания

поверхностным слоям детали особых свойств,

требуемых для ее успешной эксплуатации.

8.

При наплавке посредством сваркиплавлением образуется ванна

жидкого металла, в состав

которого входят части

расплавленного металла изделия и

наплавляемый электродный металл.

Таким образом, металл электрода

оказывается разбавленным

металлом изделия.

9.

При ручной дуговой наплавке применяютследующие способы наплавки: специальными

электродами; порошкообразных металлических

смесей угольной или графитизированной дугой; в

среде аргона специальной наплавочной

проволокой

ВИДЫ НАПОЛНИТЕЛЕЙ

ПОРОШКОВОЙ ПРОВОЛОКИ

ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ

10.

Ручная дуговая наплавкаРучная дуговая наплавка может выполняться следующими

способами:

- металлическим электродом, обеспечивающим заданные свойства

наплавленного слоя;

- порошковыми сплавами угольной дугой.

Первый способ значительно производительней, технологичней и

поэтому применяется в производстве значительно шире, чем

второй.

В процессе наплавки (под действием неравномерного нагрева

детали и усадки наплавляемого металла) в детали возникают

значительные внутренние напряжения, которые в ряде случаев

вызывают коробление детали или возникновение трещин в

наплавляемом слое и основном металле. Рациональный

технологический процесс может значительно снизить эти

коробления.

11.

К мероприятиям, снижающимкоробление, относятся:

- предварительный нагрев изделия до температуры 200-400°;

- предварительный изгиб детали в направлении,

обратном ожидаемому;

- ведение наплавки детали, погруженной в воду, без

замачивания наплавляемой поверхности (особенно

рекомендуется для изделий из стали Г13

- уравновешивание короблений симметричным

расположением валиков;

- ведение наплавки детали, жестко закрепленной в

кондукторе или в специальном приспособлении. В этом

случае деталь может быть извлечена из приспособления

только после полного охлаждения;

- правильное распределение наплавляемого металла по участкам,

например наплавка тел вращения по спирали, разбивка больших

поверхностей на отдельные участки, наложение валиков с

обратной стороны наплавляемой детали.

12.

- высокотемпературный отпуск после наплавки снагревом до 650° для снятия внутренних напряжений.

Такая термообработка рекомендуется для деталей

ответственного назначения, работающих при

знакопеременных нагрузках.

Наплавка зернистыми сплавами. Зернистые сплавы -сталинит, вокар и др. -- насыпают на наплавляемую

поверхность слоем 3--6 мм. Сплав расплавляют сварочной

дугой, горящей между неплавящимся угольным или

графитовым электродом и слоем сплава на детали. Этот

способ рекомендуется для наплавки небольших

поверхностей с высокой твердостью. Например, сплавом

вокар наплавляют буровой инструмент для глубокого

бурения нефтяных скважин. Наплавку ведут постоянным

током прямой полярности. Диаметр графитового или

угольного электрода 8--16 мм, сварочный ток 200--400 а.

13.

• Поверхностные дефекты, в том числе и ранеенаклепанный слой, удаляют механическим путем или

резаком для поверхностной кислородной резки.

14.

• Поверхность, имеющую неравномерную выработку сбольшими колебаниями по высоте, выравнивают

механическим путем на металлорежущем оборудовании.

15.

Правильная (П) и неправильная (Н) подготовкаповерхностей под наплавку;

1...6 — последовательность наложения валиков

16.

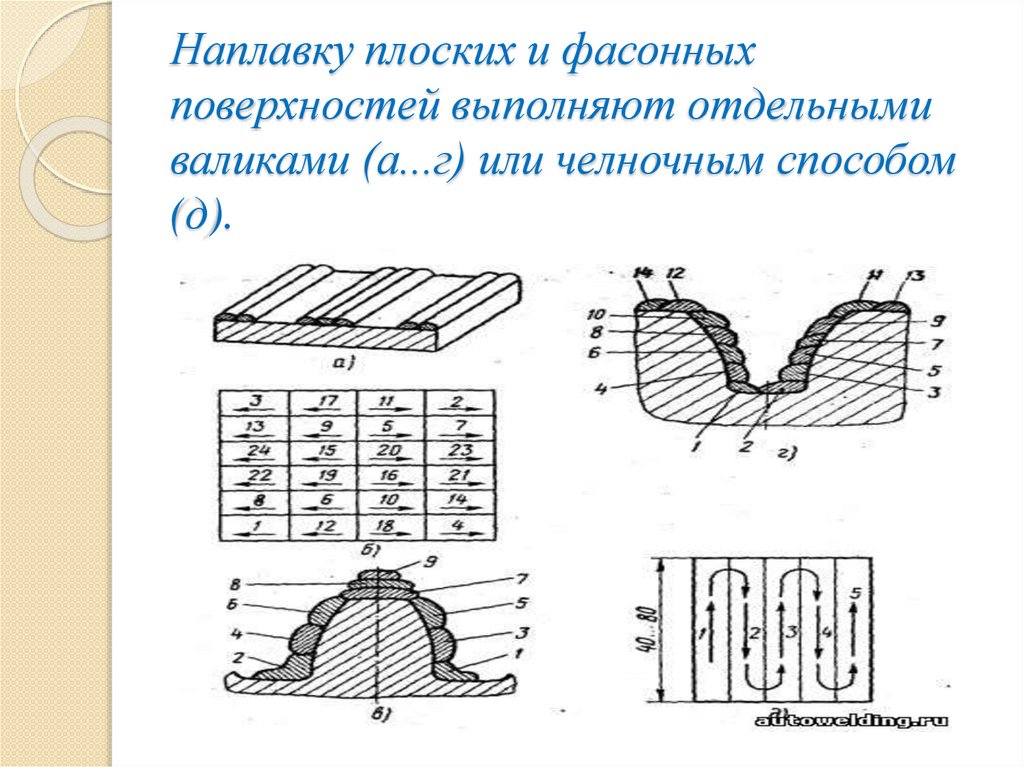

Наплавку плоских и фасонныхповерхностей выполняют отдельными

валиками (а...г) или челночным способом

(д).

17.

Положение электрода привыполнении наплавки

18.

19.

20.

Перекрытие валиков при нанесениислоя

21.

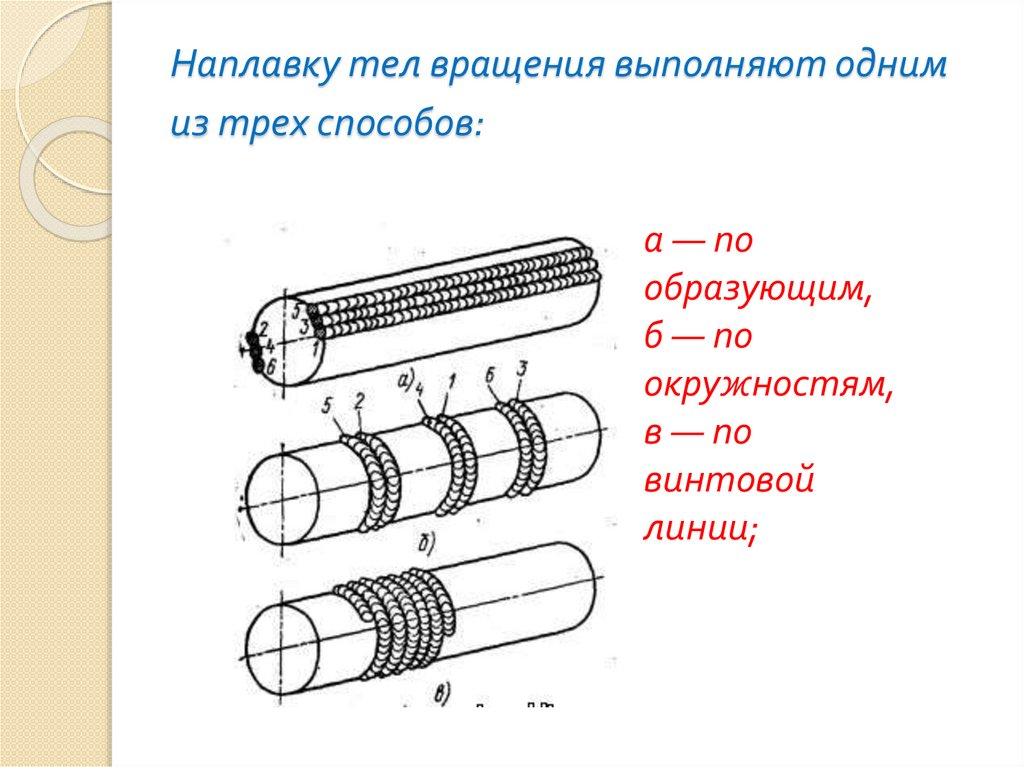

Наплавку тел вращения выполняют однимиз трех способов:

а — по

образующим,

б — по

окружностям,

в — по

винтовой

линии;

22.

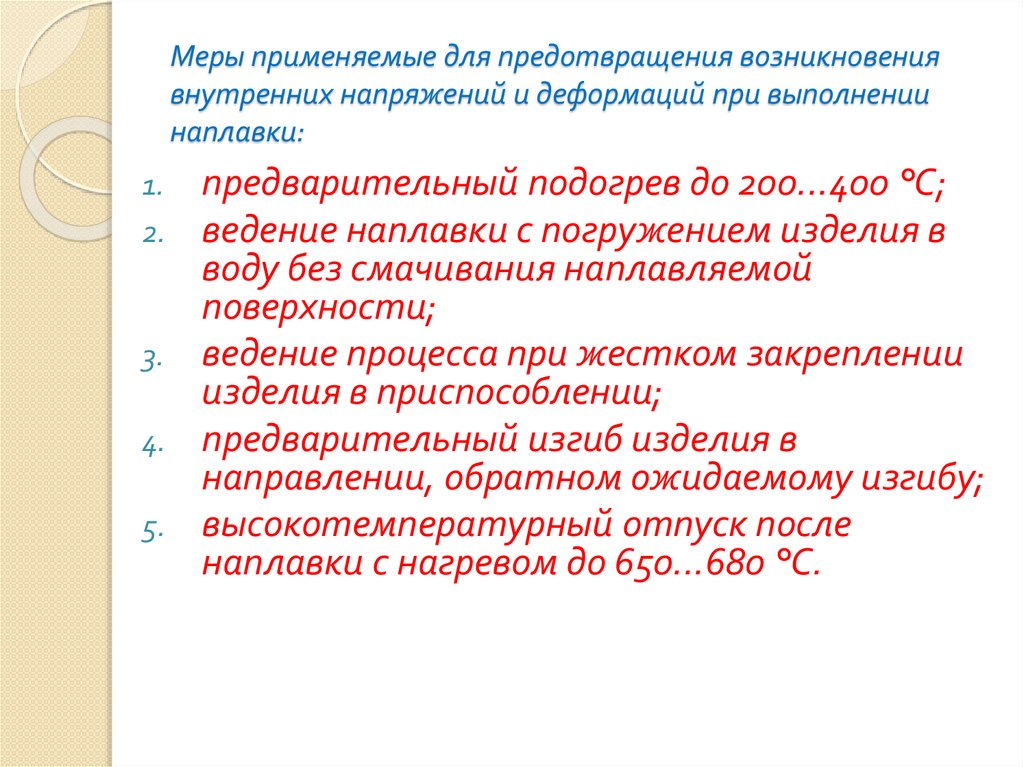

Меры применяемые для предотвращения возникновениявнутренних напряжений и деформаций при выполнении

наплавки:

предварительный подогрев до 200...400 °С;

ведение наплавки с погружением изделия в

воду без смачивания наплавляемой

поверхности;

3. ведение процесса при жестком закреплении

изделия в приспособлении;

4. предварительный изгиб изделия в

направлении, обратном ожидаемому изгибу;

5. высокотемпературный отпуск после

наплавки с нагревом до 650...680 °С.

1.

2.

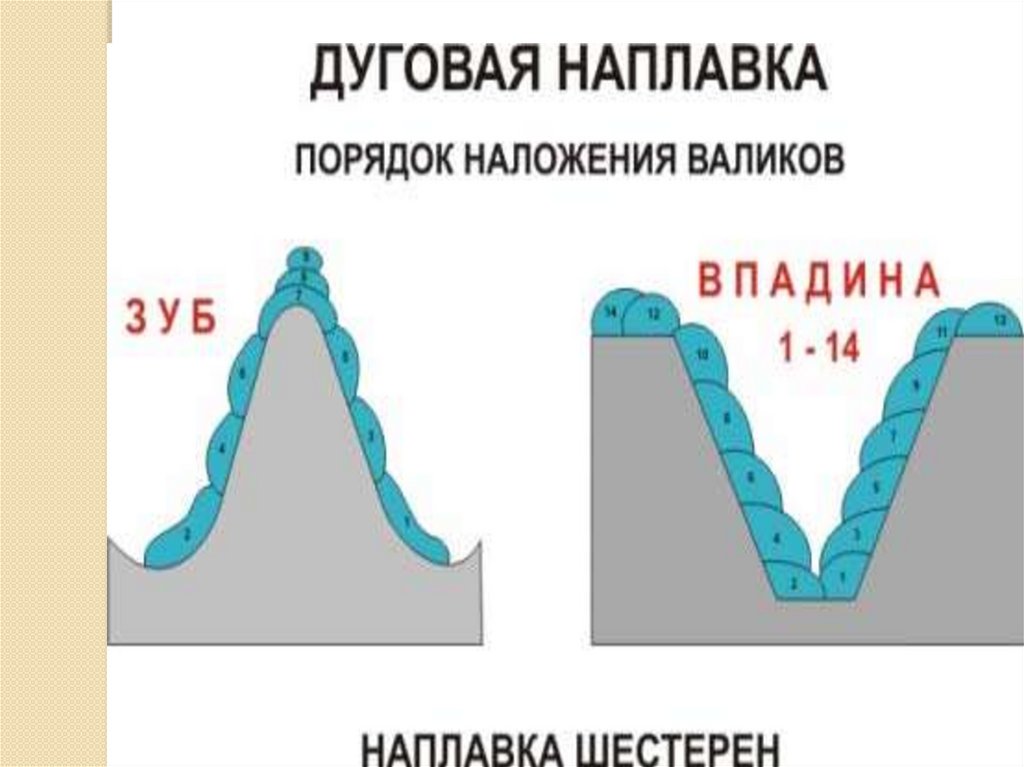

23.

24.

25.

Если детали подлежат механической обработке,при наплавке надо стремиться к получению ровной

поверхности и к минимальному припуску на

обработку

26.

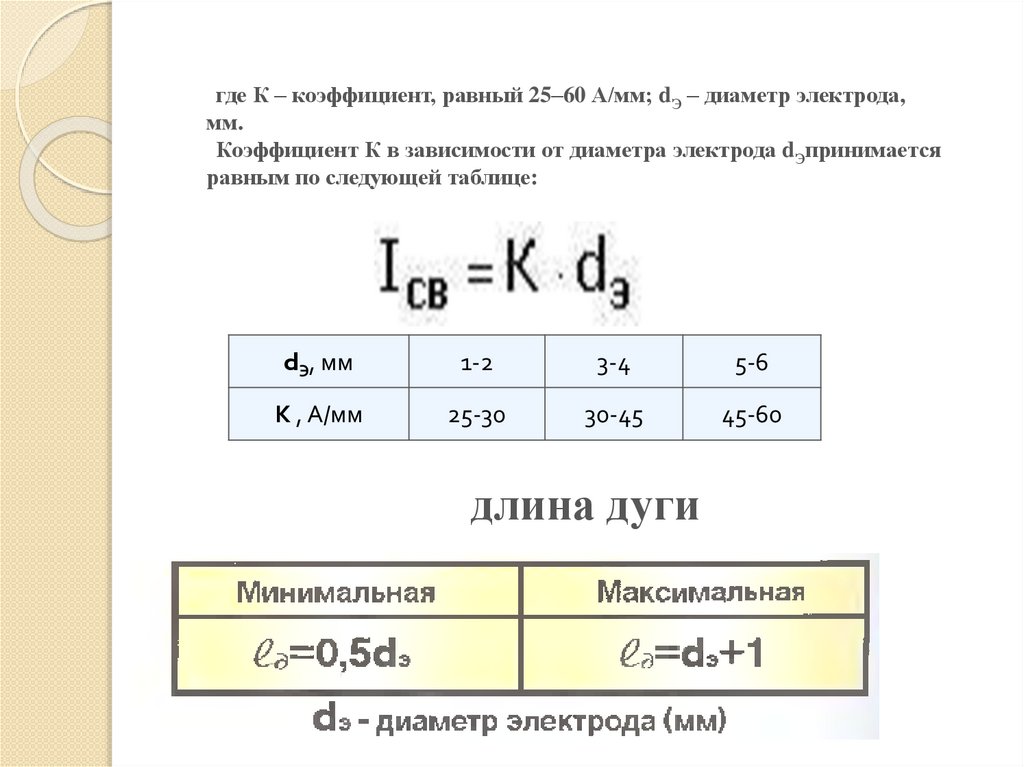

где К – коэффициент, равный 25–60 А/мм; dЭ – диаметр электрода,мм.

Коэффициент К в зависимости от диаметра электрода dЭпринимается

равным по следующей таблице:

dЭ, мм

1-2

3-4

5-6

К , А/мм

25-30

30-45

45-60

длина дуги

27.

Обучающая:Способствовать

1)закреплению знаний основных понятий при наплавки

валиков:

перекрытие валиков при нанесении слоя, расчет силы тока

положение электрода при выполнении наплавки.

2)формированию знаний и умений производить расчеты силы

тока ,длины дуги.

3) Способствовать закреплению навыков работы со справочной

и учебной литературой

28.

Воспитательная:Способствовать

формированию

познавательной

потребности студентов в

стремлении глубокого

усвоения

изучаемого

материала

и

использовании

рациональных решений.

Способствовать привитию интереса к предмету и

специальности,

привитию аккуратности и четкости при

выполнении расчетов , внимательности при выполнении расчетов,

Способствовать формированию

активности и высокой

работоспособности студентов на занятии.

Развивающая:

Способствовать развитию мыслительной способности,

умению анализировать, сравнивать, сопоставлять, делать

выводы, развитию логического и инженерного мышления.

29.

Формирование общепрофессиональных компетенций:ПК 1.1. Читать чертежи средней сложности и сложных сварных

металлоконструкций.

ПК 1.2. Использовать конструкторскую, нормативно-техническую и

производственно-технологическую документацию по сварке.

ПК 1.3. Проверять оснащенность, работоспособность, исправность и

осуществлять настройку оборудования поста для различных способов сварки.

ПК 1.4. Подготавливать и проверять сварочные материалы для различных

способов сварки.

ПК 1.5. Выполнять сборку и подготовку элементов конструкции под сварку.

ПК 1.6. Проводить контроль подготовки и сборки элементов конструкции под

сварку.

ПК 1.7. Выполнять предварительный, сопутствующий (межслойный) подогрева

металла.

ПК 1.8. Зачищать и удалять поверхностные дефекты сварных швов после

сварки.

ПК 1.9. Проводить контроль сварных соединений на соответствие

геометрическим размерам, требуемым конструкторской и производственнотехнологической документации по сварке.

30.

Организация работы студентовпри контроле знаний и умений

Контрольные вопросы

1. Какова технологическая последовательность

выполнения валиков?

2. Каким диаметром электродов выполняют наплавку?

3. Как обрабатывается деталь после наплавки?

4. Какие меры применяют для предотвращения

образования внутренних напряжений и деформаций?

31.

Подведение итогов опроса32.

ЗАДАНИЕ НА ДОМ:ПРОИЗВЕСТИ РАСЧЕТЫ СИЛЫ ТОКА И ДЛИНУ ДУГИ ПРИ

ВЫПОЛНЕНИИ СВАРКИ

industry

industry