Similar presentations:

Математическое и компьютерное моделирование в механике деформируемых сред

1.

Газета «Земля РОССИИ» №114Карта СБЕР : 2202 2006 4085 5233 Счет получателя: (921) 962-6778

40817810455030402987 [email protected] [email protected]

[email protected] [email protected] (996) 798-26-54

Организация «Сейсмофонд»

190005 СПб, 2-я Красноармейская ул.д 4

[email protected] (999) 535-47-29

Общественная организация - Фонд поддержки и развития сейсмостойкого

строительства "Защита и безопасность городов» - ОО «Сейсмофонд» ИНН –

2014000780 при СПб ГАСУ № RA.RU.21СТ39 от 27.05.2015

190005, СПб, 2-я Красноармейская ул. д 4

ОГРН: 1022000000824 , ИНН: 2014000780

[email protected] [email protected]

Юридический адрес: Улица им С.Ш.ЛОРСАНОВА дом 6 г. Грозный

Факт. адрес : 190005, СПб, 2-я Красноармейская ул. д 4, тел (921) 962-67-78

Спб ГАСУ (996)-798-26-54

(911) 175-84-65 374 стр

Математическое и компьютерное моделирование в механике деформируемых сред

и конструкций методом оптимизации и идентификации применение фрикционноподвижных болтовых соединений в виде демпфирующего шарнира для

1

2.

обрушения верхнего этажа при динамических нагрузках, для обеспечениясейсмостойкости существующих зданий, эксплуатируемых в зонах

сейсмической активности с расчет пластического шарнира ПК SCAD для

хрущевок : Нефтегорск, Грозный, Сочи, Севастополь, выполненных по

изобретению проф дтн ПГУПС А.М.Уздиана № 2010136746 "СПОСОБ ЗАЩИТЫ

ЗДАНИЯ И СООРУЖЕНИЯ ПРИ ВЗРЫВЕ С ИСПОЛЬЗОВАНИЕМ СДВИГОУСТОЙЧИВЫХ И

ЛЕГКОСБРАСЫВАЕМЫХ СОЕДИНЕНИЙ, ИСПОЛЬЗУЮЩИЕ СИСТЕМУ ДЕМПФИРОВАНИЯ

ФРИКЦИОННОСТИ И СЕЙСМОИЗОЛЯЦИЮ ДЛЯ ПОГЛОЩЕНИЯ ВЗРЫВНОЙ И

СЕЙСМИЧЕСКОЙ ЭНЕРГИИ", №№ 1143895, 1168755,1174616

и расчет пластического

шарнира ПК SCAD для хрущевок

Х.Н.Мажиев -. Президент ОО «СейсмоФонд», ИНН 2014000780 [email protected] (921) 962-67-78

СПб ГАСУ проф. дтн Ю.Л.Рутман СПб ГАСУ автор статьи "Пластичность при сейсмическом

проектировании зданий и сооружений" для гашения динамических колебаний

[email protected] тел (911) 175-84-65

СПб ГАСУ доц. ктн И.У.Аубакирова [email protected] (996) 798-26-54 , (812) 694-78-10

СПб ГАСУ проф дтн Ю М Тихонов [email protected] [email protected] ( 921) 962-67-78

2

3.

При сбрасывании плиты масса системыуменьшается, частота собственных колебаний

увеличивается, а сейсмические нагрузки падают.

ПРИМЕНЕНИЕ УПРУГО ФРИКЦИОННЫХ СИСТЕМ (УФС) и

фрикционно-подвижных соединений (ФПС) в виде демпфирующего

шарнира , для обрушения верхнего этажа при динамических нагрузках, для

обеспечения сейсмостойкости существующих зданий, эксплуатируемых в зонах

сейсмической активности

С принципом УПРУГО- ФРИКЦИОННЫХ СИСТЕМ (УФС) и фрикционно-подвижных соединений

(ФПС) при испытаниях на сейсмостойкость, методом оптимизации и идентификации с

использованием компьютерных технологий и программного обеспечения решения динамических и

3

4.

статических задач, численным моделированием сейсмической и взрывной нагрузки, в программномкомплексе SCAD в механике деформируемых сред и конструкций можно ознакомится в изобртении

№ 2010136 746

Увеличение сейсмической опасности площадок по СНиП И-7-81*, привело к необходимости в

разработке новых решений, реализующих принцип сейсмозащиты, для снижения расчетной

сейсмичности площадок на 1-2 балла организацией "Сейсмофонд" при СПб ГАСУ предлагается

конструктивно-технологическая система ФПС для моделированием сейсмической нагрузки и

лабораторных испытаний на сейсмостойкость в программе SCADв районах с сейсмичностью 7-10

баллов (РФ) с соблюдением повышенных требований к сейсмоизоляции оборудования за счет

сейсмостойких опор. При этом обеспечивается снижение материалоемкости и массы здания

(хрущевки)

В конструкции фрикционно-подвижных болтовых соединений в виде демпфирующего шарнира , для обрушения верхнего

этажа при динамических нагрузках, для обеспечения сейсмостойкости существующих зданий, эксплуатируемых в зонах

реализуется идея упруго фрикционной системы, достоинством которой

является целенаправленное использование эффекта повышенного рассеивания энергии при

колебаниях здания за счет сухого трения специально запроектированных конструктивных

элементов.

сейсмической активности,

Упруго фрикционная система по классификации систем активной сейсмозащиты относится к

системам с повышенными диссипативными характеристиками , в которых основной эффект

достигаемся путем специальных устройств и узлов внешнего и внутреннего трения (вязкого сухого,

гистерезисного и др )

Упруго -фрикционная система снижает динамическую реакцию сооружения за счет поглощения

энергии, передаваемой сооружению в процессе сейсмических колебаний демпфирующими

устройствами В силу этого снижаются затраты на антисейсмические мероприятия при обеспечении

норматив нового уровня сейсмостойкости здания

Снижение сейсмической реакции сооружения происходит и при использовании упруго

пластических систем , сейсмоизолирующих опор на фрикционнщ- подвижных соединениях (ФПС)

Для ФПС из обычных сейсмостойких опор, величина энергетических потерь, отнесенная к упругой

энергии за один цикл колебаний, не превышает 0,6.

Этому коэффициенту диссипации соответствует уровень затухания в системе величиной 5% от

критического что и заложено в СНиП

В эксплуатируемых здания большинство потерь энергии происходит за счет внутреннего трения в

материале конструкций, трения на контактах подземной части сооружений с грунтом основания и

трения в соединениях конструкций, например фрикционно-подвижных болтовых соединений в виде

демпфирующего шарнира , для обрушения верхнего этажа при динамических нагрузках, для обеспечения сейсмостойкости

существующих зданий, эксплуатируемых в зонах сейсмической активности

Но можно усилить рассеивание энергии путем использования демпферов различной конструкции,

при этом коэффициент диссипации повышается в 23-40 раз Также сухое трение не только активно

влияет на рассеивание энергии колебаний но и существенно изменяет резонансные частоты

системы .

СИСТЕМЫ С ПОВЫШЕННЫМИ ДИССИПАТИВНЫМИ ХАРАКТЕРИСТИКАМИ см паент " 165076

"Опора сейсмостойкая"

Па классификации систем активной сейсмозащиты оборудования и сооружений :

- сейсмоизоляция,

- адаптивные

- с повышенным демпфированием,

- с динамическими гасителями

УПС и УФС относятся к одной и той же (третьей) группе, в которых основной эффект достигается

путем специальных устройств и узлов внешнего и внутреннего трения (вязкого, сухого,

4

5.

гистерезиснсго и др ).Общим для рассмотренных систем является их повышенная, по сравнению с упругими системами

энергопогпощающая способность Можно также ожидать, что мягкая реакция упруго-фрикционных

систем, подобно упруго- пластическим способствует предохранению несущих элементов

составляющих систему, от хрупкого разрушения

Вместе с тем УФС и ФПС имеют и некоторые преимущества по сравнению с УПС:

1) Наиболее важное из них возможность регулировать потери энергии в системе в зависимости от

величины расчетного воздействия. Назначая определенную величину обжатия соприкасающихся

поверхностей элементов системы, можно добиться максимального рассеивания энергии колебаний

и, следовательно, наибольшего снижения динамической реакции сооружения. При этом

максимальная величина коэффициента диссипации в таких системах может в два и более раз

превышать значение этого коэффициента (равное 4,0) для упруго-пластических систем.

2) Сооружения с фрикционными связями могут быть запроектированы таким образом, что

проскальзывание элементов будет наступать по зонам непрерывно па мере увеличения

интенсивности внешнего воздействия Достоинство такой конструкции состоит в том что

рассеивание энергии про исходит в течение всего колебательного процесса, а не только в

пластической стадии движения

3) Конструкции с фрикционными связями могут переносить практически бесконечное число циклов

колебаний без опасности изменения механических характеристик соприкасающихся поверхностей

при взаимном их проскальзывании

4) Снижение сейсмической реакции происходит на всем диапазоне интенсивности воздействия

5) УФС может быть реализована в сооружении без ведения дополнительных устройств,

повышающих стоимость строительства.

Упруго фрикционные связи, играя роль включающихся связей, позволяют резко увеличить вслед за

подвижкой стыка динамическую жесткость системы и вывести сооружение из области

преобладающих частот сейсмического воздействия .

Диссипативные свойства упруго-фоикционной системы и ФПС зависят от соотношения между силой

сухого трения и амплитудой внешней нагрузки

Из всего выше сказанного можно сделать вывод, сейсмическая реакция сооружения,

запроектированного как упруго- фрикционная система и ФПС, должна быть ниже чем для

сооружения традиционной конструкции

КТС (конструктивно-технологическая система) представляет собой конструктивную систему с

повышенными диссипативными свойствами которые можно регулировать В ней допускается

возможность реагирования энергетической емкости сооружения в зависимости от величины

расчетного воздействия . Это достигается с помощбю болтов, прижимающих отдельно элементы

сооружения друг с другу с определенной силой.

Для повышения диссипативных свойств здания из КТС используется прием искусственной разрезки

остова сооружений, оборудования на самостоятельные несущие блоки, соединяемые между собой в

швах фрикционными связями

При этом для районов, где ожидается сейсмическое воздействие значительной интенсивности,

целесообразна разрезка остова не только вертикальными, но и горизонтальными швами которые

допускают взаимные сдвиги блоков по горизонтали.

В КТС , ФПС диссипативные характеристики повышаются за счет предусмотренных узлов сухого

трения, в которых благодаря взаимному проскальзыванию несущих и ограждающих конструкций

происходит резкое увеличение диссипации энергии колебаний, а также качественна изменяется

общий механизм деформации сооружения.

В силу этого снижаются затраты на антисейсмические мероприятия при обеспечении нормативного

уровня сейсмостойкости эксплуатируемого здания.

5

6.

Вследствие действия сейсмических сил происходят необратимые, а, следовательно, опасныеперемещения Для снижения взаимных перемещений изолированных частей сооружения в систему

сейсмозащиты вводятся энергопоглощающие устройства (демпферы), обладающие повышенными

диссипативными (рассеивающими) свойствами. В КТС роль энергопоглощающих устройств

выполняют фрикционные прокладки между ветвями конструкции Потеря энергии в

демпфирующих устройствах происходит за счет работы возникающих в них сил сопротивления (сил

вязкого и сухого трения, сил пластического деформирования), которая пропорциональна

перемещению точки приложения этих сил. Именно поэтому демпферы и устанавливаются между

частями конструкции с большими взаимными перемещениями При этом помимо повышения

энергоемкости конструкций, в определенном диапазоне могут изменяться динамические

характеристики здания

Кроме того, что КТС и ФПС является конструкцией со скрытым металлическим каркасом, в ней

эффективно применяются упруго-фрикционные соединения на высокопрочных фрикци- болтах

Сейсмофонд. Соединение металлических контурных элементов на монтаже производится с

помощью фрикци-болта с регулируемым усилием затяжки гайки и забитым в пропиленный паз

медным обожженным клином . Использование таких соединений позволяет существенно повысить

уровень диссипации энергии колебаний и снизить величины сейсмических нагрузок на здания

Суть работы болтов следующая изменение динамической схемы эксплуатируемого здания

достигается с помощью упруго-фрикционного стыка, который до определенного уровня усилий

(изгибающего момента) работает как жесткое соединение При превышении этого уровня в стыке

происходит контролируемый сдвиг причем допустимая (регламентируемая) величина сдвига

определяется размером овальных отверстий для постановки болтов

Проведенные экспериментальные исследования образцов при знакопеременных статических и

пульсационных нагрузках свидетельствуют о физической реализуемости процессов относительной

подвижки в соединениях, стабильности замкнутых петель гистерезиса и существенном повышении

способности конструкций к поглощению энергии. К достоинствам упруго- фрикционных

соединений на фрикци-болтах с медным обожженным клином относятся неизменяемость

динамической структуры до определенного уровня внешних воздействий отсутствий повреждений

при интенсивных колебаниях и возможность нетрудоемкого восстановления конструкций после

землетрясения. Применение ФПС с фрикци-болтом, в конструкциях сейсмостойких сооружений,

оборудования, соответствуют основным направлениям повышения индустриальности и

технологичности строительно-монтажных работ .

Использование в сейсмостойком строительстве упруго-фрикционных соединений и ФПС на

высокопрочных болтах с контролируемой величиной подвижки позволяет повысить надежность и

технико-экономические показатели зданий и сооружений Но необходимо тщательно исследовать а

потом применять в сейсмостойком строительстве конструктивные решения с повышенными диссипативными характеристиками. Гудман и Кламп (США) установили, что для каждой конкретной

упруго-фрикционной системы существует оптимальная величина силы трения, при которой

рассеяние энергии будет наибольшим .

В заключение можно сделать вывод, что КТС и ФПС с фрикционно- подвижными соединениями

характеризуется высокой надѐжностью, компактностью простотой изготовления, монтажа и

ремонта после землетрясения

Необходимо отметить что предлагаемая система ориентирована в основном на отечественные

материалы и имеющуюся базу строительства для фрикционно-подвижных болтовых соединений в виде

демпфирующего шарнира , для обрушения верхнего этажа при динамических нагрузках, для обеспечения сейсмостойкости

существующих зданий, эксплуатируемых в зонах сейсмической активности

Применение как традиционных так и новейших строительных материалов; гибкая технология

изготовления сборных изделий; сборка несущего каркаса без сварки и мокрых процессов; высокая

скорость возведения зданий; обеспечение максимальной вариабельности объемно-планировочных

решений в зависимости от требований заказчика; возможность выпуска различных комплектов

6

7.

сборных изделий с набором крепежных элементов для сборки здания силами застройщикаВыбор данного средства сейсмозащиты и его реализация в КТС, ФПС, должны быть обоснованы как

расчѐтно-теоретическими исследованиями, так и лабораторное математическое испытание и

моделирование крепления оборудования и сейсмоизоляции на сейсмоизолирующих опорах и

натурными испытаниями опытных стендов с использованием вибрационных или сейсмовзрывных

воздействий. Это позволит установить факторы ответственные за эффективность и надежность

выбранного средства сейсмозащиты, и обеспечит сейсмостойкость сооружения при возможных

сейсмических воздействиях.

Литература

1. СНиП 11-7-81*. Строительство в сейсмических районах - М : Строи издат, 2000

2 Сейсмостойкость сооружений / КС Абдурашидов, ЯМ. Айзенберг, T Ж. Жунусов и др М : Наука.

1939 192с.

3. Использование упруго-фрикционных систем в сейсмостойком строительстве (обзор) Составители

инженеры Г.М Михайлов, В.В Жуков - М.: Госстрой СССР Серия: «Инженерное оборудование

населенных мест, жилых и общественных зданий». 1975. 45с

4. Поляков В С , Килимник Л.Ш., Черкашин А.В. Современные методы сейсмоэащиты зданий - М

Стройиздат, 1989 - 320 с : ил

5. Современные методы сейсмоэащиты зданий и сооружений. Казина ГА. Килимник Л Ш.,-Обзор М.

ВНИИИС 1987 вып 7

6. Сейсмостойкое строительство Реферативный сборник. 1974 выпуск 3. Исследования в области

сейсмостойкого строительства и инженерной сейсмологии. Использование упруго-фрикционных

систем в сейсмостойком строительстве Инж Г М Михайлов с.36

7 Килимник Л.Ш Методы целенаправленного проектирования в сейсмостойком строительстве М :

Наука, 1980

8 Елисеев О Н., Уздин А.М Сейсмостойкое строительство. Учебник. В 2-х кн - СПб ИЗД. ПВВИСУ

1997. -321с., с илл.

9 Сейсмостойкое строительство Реферативный сборник. 1977 вы пуск 5. Проектирование каркасных

зданий для сейсмических районов с упруго фрикционными соединениями на высокопрочных

болтах. К.т.н. Л.Ш. Килимник с 12

10. ПРИМЕНЕНИЕ УПРУГО-ФРИКЦИОННЫХ СИСТЕМ ДЛЯ СТРОИТЕЛЬСТВА ЖИЛЫХ ДОМОВ

В ИРКУТСКОЙ ОБЛАСТИ УДК 624 072 Чигринская Л.С., Бержинский Ю.А. 6 стр

7

8.

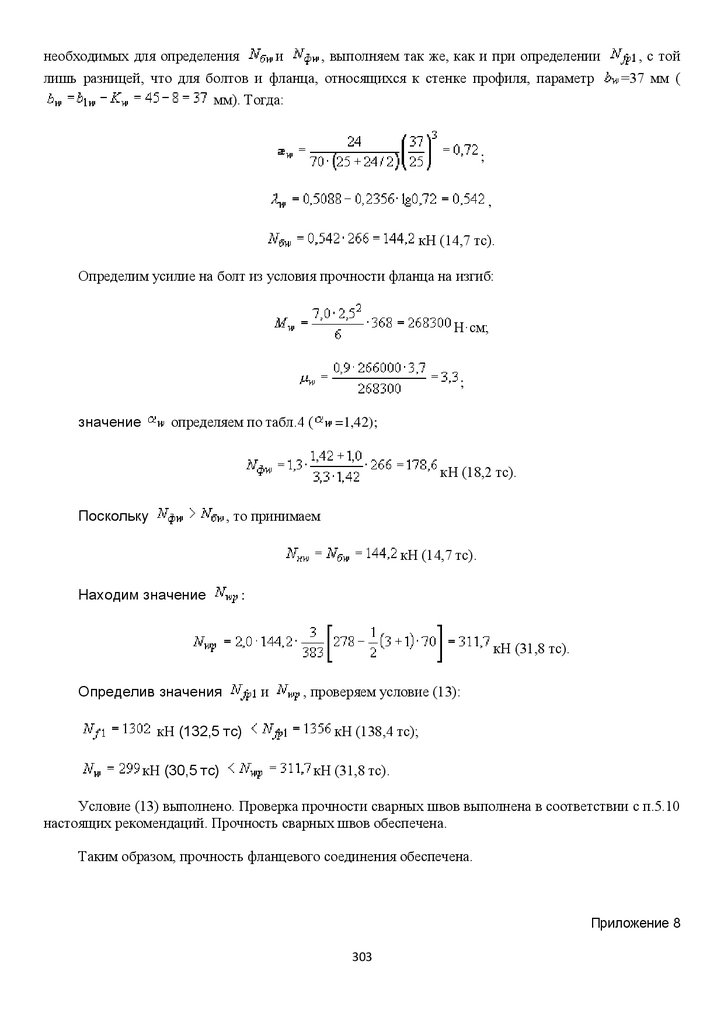

При расчетте в ПК SCAD использовались фрикционно-подвижных болтовых соедеиний в виде демпфирующего

шарнира для обрушения верхнего этажа при динамических

нагрузках, обеспечения сейсмостойкости эксплуатируемых

зданий, расположенные в зонах сейсмической активности:

Нефтегорск, Грозный, Сочи, Севастополь, выполненных по

изобретению проф дтн ПГУПС А.М.Уздиана № 2010136746

"СПОСОБ ЗАЩИТЫ ЗДАНИЯ И СООРУЖЕНИЯ ПРИ ВЗРЫВЕ С ИСПОЛЬЗОВАНИЕМ СДВИГОУСТОЙЧИВЫХ И

ЛЕГКОСБРАСЫВАЕМЫХ СОЕДИНЕНИЙ, ИСПОЛЬЗУЮЩИЕ СИСТЕМУ ДЕМПФИРОВАНИЯ ФРИКЦИОННОСТИ И

СЕЙСМОИЗОЛЯЦИЮ ДЛЯ ПОГЛОЩЕНИЯ ВЗРЫВНОЙ И СЕЙСМИЧЕСКОЙ ЭНЕРГИИ", №№ 1143895, 1168755,1174616

установлено следующее: при

натяжении высокопрочных болтов можно использовать комбинированное

соединение на болтах и фрикци-болтах с забитым медным клином в

пропиленный паз шпильки.

с расчетом пластического шарнира ПК SCAD для хрущевок,

Рекомендовано применять два способа контроля натяжения -фрикционноподвижных болтовых соединений в виде демпфирующего шарнира , для обрушения верхнего этажа при динамических

нагрузках, для обеспечения сейсмостойкости существующих зданий, эксплуатируемых в зонах сейсмической активности

:

- закручивание гайки с обеспечением требуемого крутящего момента

(натяжение по крутящему моменту) и поворот гайки на заданный угол

от фиксированного начального положения гайки (натяжение по углу

поворота).

Второй способ обладает очень низкой точностью и в настоящее время не

применяется. Контроль по первому способу предполагает использование

динамометрических ключей, требующих регулярной тарировки и работы

специально обученного персонала, а использование динамометрических

8

9.

ключей типа ММК, КТР и КМШ с индикатором часового типа ИЧ10весьма трудоѐмко, при этом оценка результата применения субъективна.

Трудоемкость работ по устройству фрикционных соединений в

значительной мере снижается при использовании гидравлических

динамометрических ключей. Однако при их использовании сохраняется

проблема прокручивания болтов при вращении гайки. Результаты:

недостатки применяемых в настоящее время технологий устройства

фрикционных соединений полностью устраняются при использовании

высокопрочных болтов с контролем натяжения по срезу торцевого

элемента. Практическая значимость: применение таких болтов

стабилизирует усилия в болтовых соединениях, упрощает монтажные

операции, делает их более производительными и сокращает сроки

монтажа.

Фрикционное соединение, высокопрочный метиз, шероховатость

контактной поверхности, усилие натяжения высокопрочного болта,

динамометрический ключ, динамометрическая установка, коэффициент

закручивания, высокопрочный болт с контролируемым напряжением.

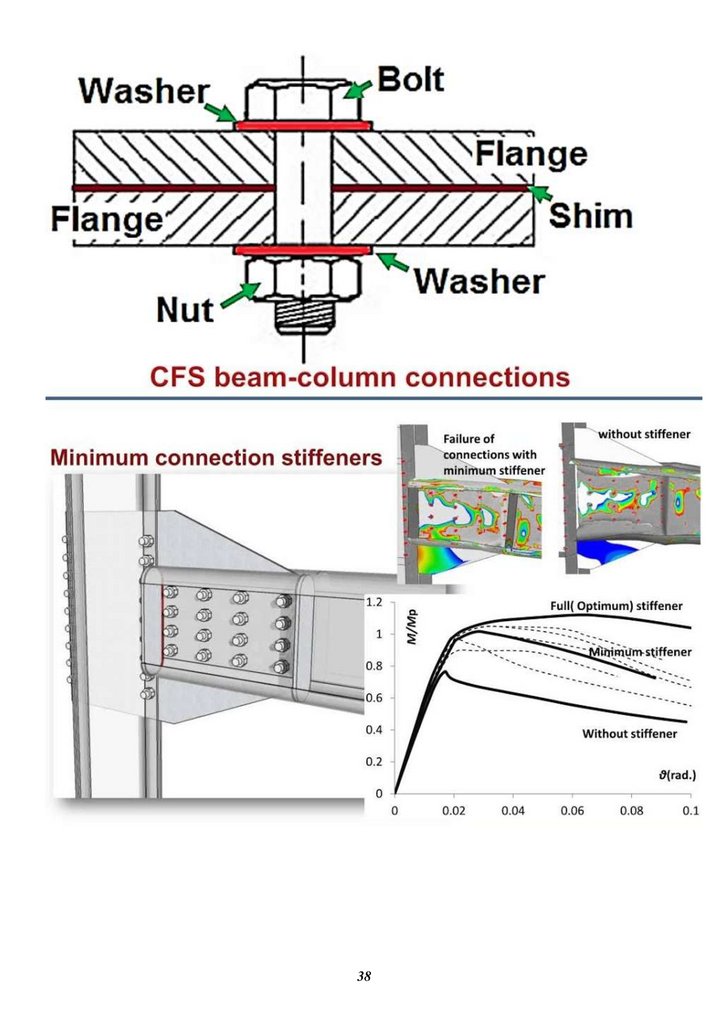

Фрикционные соединения на высокопрочных болтах в настоящее время

применяются во многих отраслях промышленности, тяжѐлого

машиностроения, энергетики, строительства зданий и сооружений. Такие

соединения надѐжны в самых сложных условиях работы конструкции под

воздействием различного рода знакопеременных нагрузок: вибрационных,

динамических, сейсмических.

Высокопрочные болты устанавливаются в конструкциях подъѐмных

кранов, реакторов, сосудов высокого давления, высокотемпературных

резервуаров, насосов, компрессоров, трубопроводов, высотных зданий и

мостовых сооружений. Они незаменимы в креплениях подшипников

гребных валов судов, корпусов двигателей, ветряных турбин, на

подвижном составе железнодорожного транспорта, поэтому в

настоящее время интенсивно ведѐтся поиск новых конструктивных и

технологических решений выполнения фрикционных соединений на

высокопрочных болтах.

Теоретические основы устройства фрикционных соединений на

высокопрочных болтах.

9

10.

Важнейшим достоинством соединений на высокопрочных болтах являетсяих эффективное сопротивление сдвигу соприкасающихся поверхностей

соединяемых конструкций. За счѐт этого значительно уменьшаются

остаточные перемещения конструкций и увеличивается их несущая

способность.

Во фрикционных соединениях, согласно СП 35.13330.2011 [3], расчѐтное

усилие - Qbh, которое может быть воспринято каждой поверхностью

трения соединяемых элементов, стянутых одним высокопрочным болтом,

т. е. несущая способность одного болтоконтакта зависит от усилия

натяжения высокопрочного болта P и коэффициента трения между

контактными поверхностями ц:где Ybh - коэффициент надежности,

принимаемый по табл. 8.12 СП 35.13330.2011 или по табл. 42 СП

16.13330.2011 в зависимости от величины М и количества болтов в

соединении.

В соответствии с выражением основными параметрами,

обеспечивающими надѐжность работы соединений на высокопрочных

болтах, являются усилие сжатия контактных поверхностей, создаваемое

высокопрочным болтом, и качество подготовки фрикционных

поверхностей соединяемых элементов, характеризующееся

шероховатостью и коэффициентом трения.

Чем больше шероховатость контактных поверхностей, тем больше

коэффициент трения и выше несущая способность фрикционного

соединения

Требуемая шероховатость поверхностей не менее Rz40 обеспечивается

пескоструйным, дробеструйным, дробеметным и другими способами

обработки при изготовлении конструкций.

Шероховатость контролируется механическими, оптическими или

цифровыми портативными профилометрами и профилеме- рами моделей

Elcometer 224, TR100, TR200, Surftest SJ-210, TIME 3220, PosiTector SPG,

TQC SP1562, Surtronic 25 и др.

Важнейшей технологической задачей при устройстве фрикционных

соединений является обеспечение требуемого усилия сжатия между

контактными поверхностями соединяемых элементов конструкции

10

11.

натяжением высокопрочного болта на усилие Р, величина которогоопределяется согласно п. 8.100 СП 35.13330.2011:

Расчѐтное сопротивление высокопрочного болта растяжению Rbh

зависит от механических свойств, химического состава и способа

термообработки стали, используемой для изготовления метизов.

Предельно допустимая величина R,, в соответствии с п. 6.7 СП

16.13330.2011 и п. 8.14 СП 35.13330.2011 принимается не более 70 % от

минимального временного сопротивления высокопрочных болтов разрыву

Rbun по ГОСТ Р 52627-2006,

Такой уровень предварительного напряжения болтов обеспечивает их

надѐжную работу на динамические нагрузки, предотвращая возможную

потерю выносливости и усталостное разрушение соединений.

Номинальная площадь поперечного сечения болта Abn в формуле зависит

от геометрических параметров его резьбовой поверхности и принимается

по ГОСТ Р ИСО 898-1-2011.

Коэффициент надѐжности mbh в формуле (2) связан со способом

контроля натяжения высокопрочных болтов, принимается равным 0,95

при используемом в настоящее время способе контроля по крутящему

моменту.

Значения нормативных усилий натяжения высокопрочных болтов

приведены в табл. Е.1 ГОСТ Р 52643-2006. Их необходимо точно

соблюдать при сборке фрикционных соединений.

Контроль усилия натяжения высокопрочных болтов при современном

строительстве мостов

Наиболее широко распространен метод контроля натяжения болта по

крутящему моменту. Для создания проектного усилия натяжения

высокопрочного болта Р, кН, необходимо приложить крутящий момент,

величина которого в Нм пропорциональна диаметру болта d, мм, и

определяется согласно СТП 006-97 [4] по эмпирической формуле М = kPd.

Коэффициент k, называемый коэффициентом закручивания, отражает

влияние многочисленных технологических факторов.

11

12.

На соотношение между крутящим моментом и усилием в болте влияютнесколько основных факторов. Во-первых, шероховатость резьбовых

поверхностей гайки и болта, определяющая величину сил трения в резьбе

при закручивании. Во-вторых, геометрические параметры резьбы, еѐ шаг

и угол профиля. В-третьих, чистота соприкасающихся поверхностей

шайбы и головки болта или гайки в зависимости от того, какой элемент

вращается при натяжении соединения.

Существенное значение имеют механические свойства и химический

состав стали, из которой изготовлены болты, гайки и шайбы, наличие

антикоррозионного покрытия, а также

На коэффициент закручивания влияет и то, вращением какого элемента

натягивается болтоконтакт. СТП 006-97 установлено, что при

закручивании соединения вращением болта значение крутящего момента

должно приниматься на 5 % больше, чем при натяжении вращением

гайки.

Воздействие этих многочисленных факторов невозможно определить

теоретически, и общей оценочной характеристикой их влияния является

устанавливаемый экспериментально коэффициент закручивания.

Для высокопрочных болтов, выпускаемых Воронежским, Улан-Удэнским и

Курганским мостовыми заводами по ГОСТ Р 52643... 52646-2006 значения

Р и М для болтов различного диаметра приведены в табл. 2 СТП 006-97.

При этом коэффициент закручивания k принят равным 0,175.

В настоящее время для фрикционных соединений применяются метизы,

изготовленные в разных странах, на разных заводах, по разным

технологиям и стандартам. Допущены к использованию высокопрочные

метизы с антикоррозионным покрытием: кадмированием, цинкованием,

омеднением и другим.

В этих условиях фактическое значение коэффициента закручивания

может существенно отличаться от нормативных значений, и его

необходимо контролировать для каждой партии комплектуемых

высокопрочных метизов при входном контроле на строительной площадке

12

13.

по методике, приведѐнной в приложении Е ГОСТ Р 52643 и в приложенииА СТП 006-97.

Допустимые значения коэффициента закручивания в соответствии с

требованиями п. 3.11 ГОСТ Р 52643 должны быть в пределах 0,14-0,2 для

метизов без защитного покрытия и 0,11-0,2 - для метизов с покрытием.

Погрешность оценки коэффициента закручивания не должна превышать

0,01.

Для определения коэффициента закручивания используют испытательное

оборудование, позволяющее одновременно измерять приложенный к гайке

крутящий момент и возникающее в теле болта усилие натяжения с

погрешностью, не превышающей 1 %.

При этом применяются измерительные приборы, основанные на

различных принципах регистрации контролируемых характеристик. В

качестве такого оборудования в настоящее время используют

динамометрические установки типа ДКП-1, УТБ-40, GVK-14m и другие.

Для натяжения болтов на проектное усилие СТП 006-97 рекомендует

использовать гидравлические динамометрические ключи типа КЛЦ,

автоматически обеспечивающие требуемый крутящий момент с

погрешностью, не превышающей 4 %, посредством цепной передачи,

приводимой в движение гидроцилиндром.

Однако в настоящее время при строительстве транспортных

инженерных сооружений для натяжения высокопрочных болтов, как

правило, применяют ручные динамометрические ключи рычажного типа

КТР Курганского завода ММК с индикатором часового типа ИЧ 10.

Их использование приводит к значительным трудозатратам и

физическим перегрузкам рабочих в связи с необходимостью приложения

силы от 500 до 800 Н к рукоятке ключа при создании проектной величины

крутящего момента в процессе сборки фрикционных соединений на

болтах диаметром 16-27 мм.

Кроме того, процесс установки высокопрочных болтов ключами КТР

значительно удлиняется из-за необходимости постоянно каждые 4 ч

беспрерывной работы и не менее двух раз за смену контролировать

13

14.

исправность ключей их тарировкой способом подвески контрольногогруза.

Тарирование ключей КЛЦ проводится реже: непосредственно перед их

первым применением, после натяжения 1000 и 2000 болтов и затем

каждый раз после натяжения 5000 болтов либо в случае замены таких

составных элементов ключа, как гидроцилиндр или цепной барабан.

При использовании гидравлических ключей упрощается контроль

величины крутящего момента, который осуществляется по манометрам,

а специальный механизм в конструкции ключа или насосной станции

предотвращает чрезмерное натяжение болта.

Стоит отметить, что затяжка болтов должна происходить плавно,

без рывков. Это практически невозможно обеспечить, используя ручные

динамометрические ключи с длинной рукояткой, осложняющей затяжку

болтов при сборке металлоконструкций в стеснѐнных условиях.

Гидравлические ключи типа КЛЦ обеспечивают плавную затяжку

высокопрочных болтов в ограниченном пространстве благодаря меньшим

размерам и противомоментным упорам.

В настоящее время в мире разработаны различные модификации

гидравлических динамометрических ключей: серии SDW (2 SDW), SDU

(05SDU, 10SDU, 20SDU), TS (TS-07, TS-1), TWH-N (TWH27N) и других SDW

Все модели имеют малогабаритное исполнение, предназначены для работы

в труднодоступных местах с ограниченным доступом и обеспечивают

снижение трудоѐмкости работ по устройству фрикционных соединений.

Для обеспечения требуемой точности измерений необходимо выполнять

тарировку оборудования.

Тарировку силоизмерительных устройств контроля натяжения болта в

динамометрических установках выполняют на разрывной испытательной

машине с построением тарировочного графика в координатах: усилие

натяжения болта в кН (тс) - показание динамометра.

Тарировку механических динамометрических ключей типа КМШ-1400 и

КПТР-150 производят с помощью грузов, подвешиваемых на свободном

14

15.

конце рукоятки горизонтально закреплѐнного ключа. По результатамтарировки строится тарировочный график в координатах: крутящий

момент в Нм - показания регистрирующего измерительного прибора

ключа.

Тарировать гидравлические динамометрические ключи типа КЛЦ-110,

КЛЦ-160 и других можно с использованием тарировочного устройства

типа УТ-1, конструкция и принцип работы которого описаны в СТП 00697, приложение К.

При использовании динамометрических ключей возникает проблема

прокручивания болтов при затяжке гаек, особенно обостряющаяся при

применении высокопрочного крепежа, изготовленного по ГОСТ Р 5264352646.

По данным «НИИ Мостов и дефектоскопии» установлено, что

закрученные гайковѐртом болты при дотягивании их

динамометрическими ключами до расчѐтного усилия прокручиваются в 50

% случаев. Причина прокручивания заключается в недостаточной

шероховатости контактных поверхностей головки болта и шайбы,

подкладываемой под неѐ.

С новой технологие контроля натяжения высокопрочных болтов при

устройстве фрикционных соединений можно ознакомится в изобртении

проф дтн Уздина А М ПГУПС № 1168755, 1174616Ю 1143895

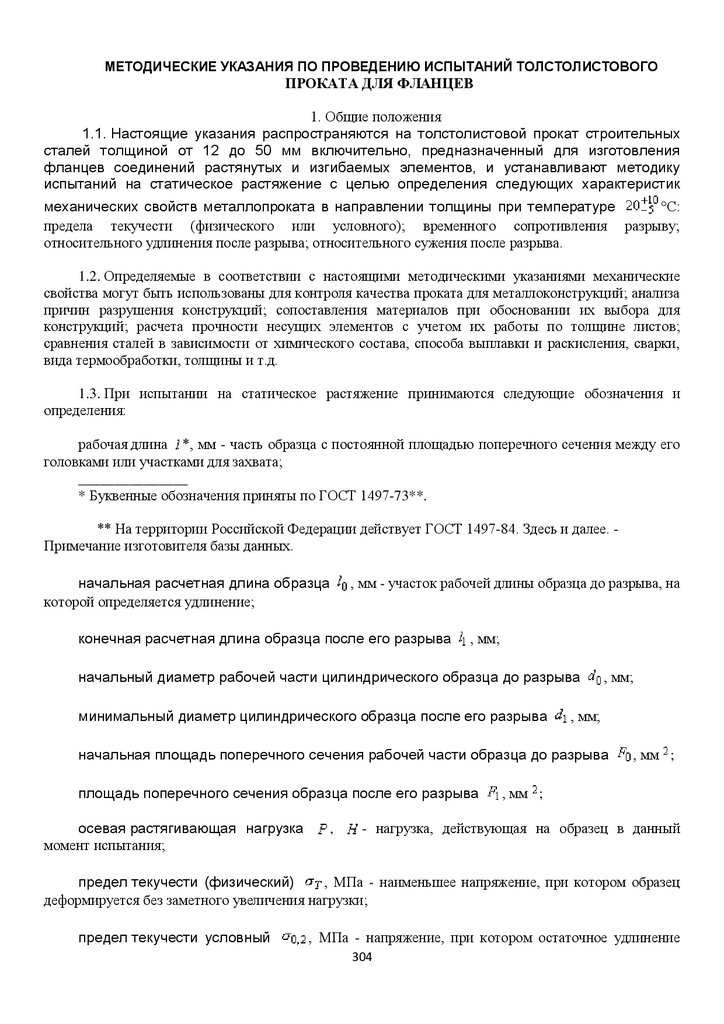

Инновационным решением проблемы контроля крутящего момента для

обеспечения нормативного усилия натяжения болтоконтакта является

новая конструкция высокопрочного болта с торцевым срезаемым элементом . Геометрическая форма таких болтов отличается наличием

полукруглой головки и торцевого элемента с зубчатой поверхностью,

сопряжѐнного со стержнем болта кольцевой выточкой, глубина которой

калибрует площадь среза. Диаметр дна выточки составляет 70 %

номинального диаметра резьбы.

Высокопрочные болты с контролируемым напряжением Tension Control

Bolts (TCB) широко применяются в мире. Их производят в соответствии с

техническими требованиями EN 14399-1, с полем допуска резьбы для

болтов 6g и для гаек 6 Н по стандартам ISO 261, ISO 965-2, с классом

15

16.

прочности 10.9 и механическими свойствами по стандарту EN ISO 898-1 ис предельными отклонениями размеров по стандарту EN 14399-10.

В ЦНИИПСК им. Мельникова пока разработаны только ТУ 128216202494680-2007. Метизы новой конструкции не производятся и не

применяются.

Конструкция болта с гарантированным моментом затяжки резьбовых

соединений основана на связи механических свойств стали при

растяжении и срезе. Расчѐтное сопротивление стали при срезе

составляет 58 % от расчѐтного сопротивления при растяжении,

определѐнного по пределу текучести.

При вращении болта за торцевой элемент муфтой внутреннего захвата

ключа происходит закручивание гайки, удерживаемой муфтой наружного

захвата ключа. В момент достижения необходимого усилия натяжения

болта торцевой элемент срезается по сечению, имеющему строго

определѐнный расчѐтом диаметр.

Для сборки фрикционных соединений на высокопрочных метизах с

контролем натяжения по срезу торцевого элемента применяют ключи

специальной конструкции

Заключение Выводы и рекомендации и особенноси расчета по

пермещениям фрикционно-подвижных болтовых соединений в виде демпфирующего шарнира , для обрушения

верхнего этажа при динамических нагрузках, для обеспечения сейсмостойкости существующих зданий, эксплуатируемых в

зонах сейсмической активности

Применение болтов с контролируемым натяжением срезом торцевого

элемента для эксплуатируемых зданий , которые работают на

растяжение, предназначенные для работы в сейсмоопасных районах с

сейсмичностью до 9 баллов включительно по шкале MSK-64, I кат. НП

031-01 (использование фрикционно-подвижных соединений (ФПС),

расположенных в длинных овальных отверстиях, работающих на

растяжение, с контролируемым натяжением, с зазором не менее 50 мм и

с протяжными растяжками для опор трубопроводов, расположенными на

уровне потолка 1-ого этажа здания (на уровне верхнего забора воды) на

ФПС, с энергопоглощающим кольцом в центральной части растяжек

(маятниковый стальной каркас с демпфирующими энергопоглотителями)

согласно изобретениям № 1143895, 1174616, 1168755 необходимо для

16

17.

районов с сейсмичностью более 9 баллов), выполненных согласно СП16.13330.2011 ( СНиП II-23-81*), п.14,3 -15.2.4, ТКТ 45-5.04-274-2012(

02250), п.10.3.2 -10.10.3, ГОСТ Р 58868-2007, ГОСТ 30546.1-98, ГОСТ

30546.3-98, СП 14.13330-2014, п.4.7, согласно инструкции «Элементы

теории трения, расчет и технология применения фрикционно-подвижных

соединений», НИИ мостов, ПГУПС (д.т.н.Уздин А.М.и др, ), согласно

изобретениям №№ 1143895, 1174616, 1168755 SU, 4094111US,

TW201400676 значительно увеличит производительность работ по сборке

фрикционных соединений.

Устойчивая связь между прочностью стали на срез и на растяжение Rs

= 0,58Ry позволяет сделать вывод о надѐжности такого способа

натяжения высокопрочных болтов для опор трубопроводов.

Такая технология натяжения болтов может исключить трудоѐмкую и

непроизводительную операцию тарировки динамометрических ключей,

необходимость в которой вообще исчезает.

Конструкция ключей для установки болтов с контролем натяжения по

срезу торцевого элемента не создаѐт внешнего крутящего момента в

процессе натяжения. В результате ключи не требуют упоров и имеют

небольшие размеры.

Механизм ключей обеспечивает плавное закручивание вращением болта

до момента среза концевого элемента, соответствующего достижению

проектного усилия натяжения болта. При этом сборку фрикционных

соединений можно производить с одной стороны конструкции.

Головку болта можно делать не шестигранной, а округлой, что

упростит форму штампов для ее формирования в процессе изготовления

болтов и устранит различие во внешнем виде болтового и заклепочного

соединения.

Применение болтов новой конструкции значительно снизит

трудоѐмкость операции устройства фрикционных соединений, сделает еѐ

технологичной и высокопроизводительной.

Фрикционные или сдвигоустойчивые соединения — это соединения, в

которых внешние усилия воспринимаются вследствие сопротивления сил

трения, возникающих по контактным плоскостям соединяемых элементов

от предварительного натяжения болтов.

Натяжение болта должно

17

18.

быть максимально большим, что достигается упрочнением стали, изкоторой они изготовляются, путем термической обработки.

Применение высокопрочных болтов в фрикционных соединениях

существенно снизило трудоемкость монтажных соединений. Замена

сварных монтажных соединений промышленных зданий, мостов, кранов и

других решетчатых конструкций болтовыми соединениями повышает

надежность эксплуатиремых конструкций и обеспечивает снижение

трудоемкости монтажных соединений втрое.

Однако, сдвигоустойчивые соединения на высокопрочных болтах

наиболее трудоемки по сравнению с другими типами болтовых

соединений, а также сами высокопрочные болты имеют значительно

более высокую стоимость, чем обычные болты. Эти два фактора

накладывают ограничения на область применения фрикционных

соединений.

Сдвигоустойчивые соединения на высокопрочных болтах рекомендуется

применять в условиях, при которых наиболее полно реализуются их

положительные свойства — высокая надежность при восприятии

различного рода вибрационных, циклических, знакопеременных нагрузок.

Поэтому, в настоящее время, проблема повышения эффективности

использования несущей способности высокопрочных болтов, поиска новых

конструктивных и технологических решений выполнения фрикционных

соединений является очень актуальной в сейсмоопасных районах.

Ознакомиться с инструкцией по применению ФПС можно в изобртении

№ 154506 "Панель противовзрывная"

При испытания фрагментов и узлов фрикционно-подвижных соединений на

сейсмостойкость в ПК SCAD, для фрикционно-подвижных болтовых соединений в виде

демпфирующего шарнира , для обрушения верхнего этажа при динамических нагрузках, для обеспечения сейсмостойкости

, использовалось

изобретение № 2010136746 E04C 2/00 «СПОСОБ ЗАЩИТЫ ЗДАНИЯ И

СООРУЖЕНИЯ ПРИ ВЗРЫВЕ С ИСПОЛЬЗОВАНИЕМ

СДВИГОУСТОЙЧИВЫХ И ЛЕГКОСБРАСЫВАЕМЫХ СОЕДИНЕНИЙ,

ИСПОЛЬЗУЮ-ЩИЕ СИСТЕМУ ДЕМПФИРОВАНИЯ

ФРИКЦИОННОСТИ И СЕЙСМОИЗОЛЯЦИЮ ДЛЯ ПОГЛОЩЕНИЯ

ВЗРЫВНОЙ И СЕЙСМИЧЕСКОЙ ЭНЕРГИИ» и изобретение "Панель

противовзрывная" (положительное решение о выдаче патента по заявке

на полезную модель № 2014131653 от 30.07.2014)

существующих зданий, эксплуатируемых в зонах сейсмической активности

18

19.

1920.

2021.

2122.

2223.

2324.

2425.

2526.

2627.

2728.

2829.

2930.

3031.

3132.

3233.

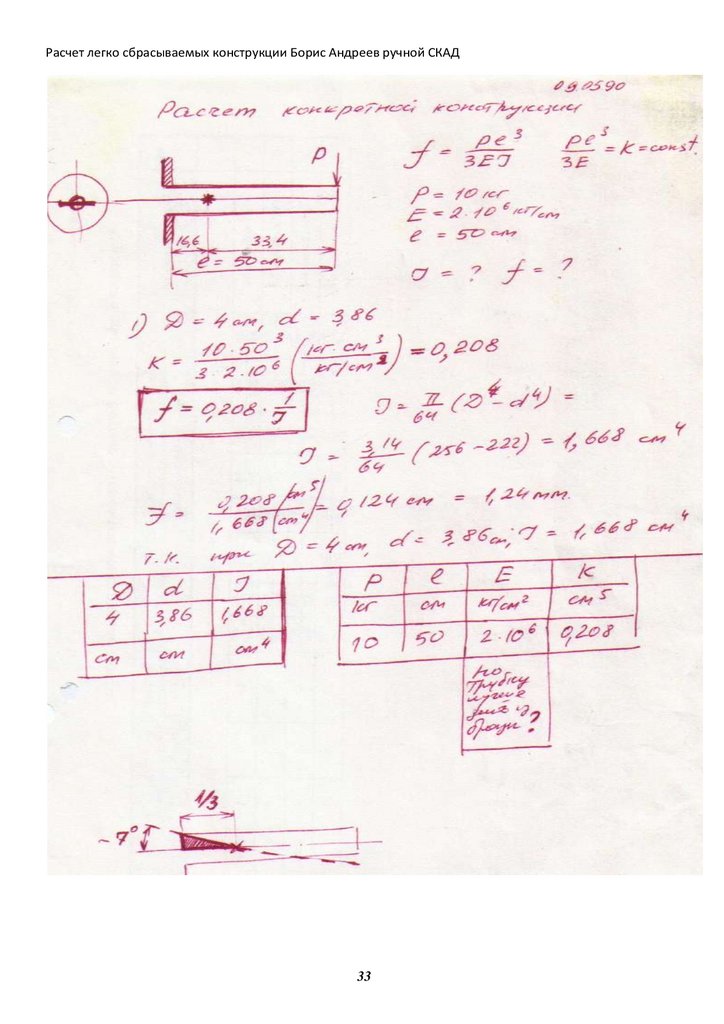

Расчет легко сбрасываемых конструкции Борис Андреев ручной СКАД33

34.

Рис Приннципиальная схема упруго - фрикционо-подвижныхсоедеиний для легкосбрасываемых соедиений пятого этажа

пятиэтажки (хрущеки ) фрикционно - протяжных соединений с

контрольным натяжением на бронзовых болтах со сточенным зубьями с

контролируемым натяжением, расположенные в овальных отверстиях

согласно СП 16.13330.2017 Стальные конструкции dnl14257 ( п 14.3 ) и

ТКП 45-5.04-274-2012 Стальные конструкции. Правила расчета dnl13468

Минск , Республика Беларусь на основе использования изобретений

проф .дтн ПГУПС А.М.Уздина № 154506 «Панель

противовзрывная», № 165076 «Опора сейсмостойкая» , №

2010136746, 1143895, 1168755, 1174616

34

35.

Рис 2 Приннципиальная схема упруго - фрикционо-подвижныхсоедеиний для легкосбрасываемых соедиений пятого этажа

пятиэтажки (хрущеки ) фрикционно - протяжных соединений на болтах

с контролируемым натяжением, расположенные в овальных отверстиях

согласно СП 16.13330.2017 Стальные конструкции dnl14257 ( п 14.3 ) и

ТКП 45-5.04-274-2012 Стальные конструкции. Правила расчета dnl13468

Минск , Республика Беларусь

35

36.

Рис Приннципиальная схема упруго - фрикционо-подвижныхсоедеиний для легкосбрасываемых соедиений пятого этажа

пятиэтажки (хрущеки ) фрикционно - протяжных соединений с

контрольным натяжением на бронзовых болтах со сточенным зубьями с

контролируемым натяжением, расположенные в овальных отверстиях

согласно СП 16.13330.2017 Стальные конструкции dnl14257 ( п 14.3 ) и

ТКП 45-5.04-274-2012 Стальные конструкции. Правила расчета dnl13468

Минск , Республика Беларусь на основе использования изобретений

проф .дтн ПГУПС А.М.Уздина № 154506 «Панель

противовзрывная», № 165076 «Опора сейсмостойкая» , №

2010136746, 1143895, 1168755, 1174616

36

37.

3738.

3839.

3940.

4041.

РисПриннципиальная схема упруго - фрикционо-подвижных

соедеиний для легкосбрасываемых соедиений пятого этажа

пятиэтажки (хрущеки ) фрикционно - протяжных соединений с

контрольным натяжением на бронзовых болтах со сточенным зубьями с

41

42.

контролируемым натяжением, расположенные в овальных отверстияхсогласно СП 16.13330.2017 Стальные конструкции dnl14257 ( п 14.3 ) и

ТКП 45-5.04-274-2012 Стальные конструкции. Правила расчета dnl13468

Минск , Республика Беларусь на основе использования изобретений

проф .дтн ПГУПС А.М.Уздина № 154506 «Панель

противовзрывная», № 165076 «Опора сейсмостойкая» , №

2010136746, 1143895, 1168755, 1174616

42

43.

4344.

4445.

Рис Приннципиальная схема упруго - фрикционо-подвижныхсоедеиний для легкосбрасываемых соедиений пятого этажа

пятиэтажки (хрущеки ) фрикционно - протяжных соединений с

45

46.

контрольным натяжением на бронзовых болтах со сточенным зубьями сконтролируемым натяжением, расположенные в овальных отверстиях

согласно СП 16.13330.2017 Стальные конструкции dnl14257 ( п 14.3 ) и

ТКП 45-5.04-274-2012 Стальные конструкции. Правила расчета dnl13468

Минск , Республика Беларусь на основе использования изобретений

проф .дтн ПГУПС А.М.Уздина № 154506 «Панель

противовзрывная», № 165076 «Опора сейсмостойкая» , №

2010136746, 1143895, 1168755, 1174616

46

47.

4748.

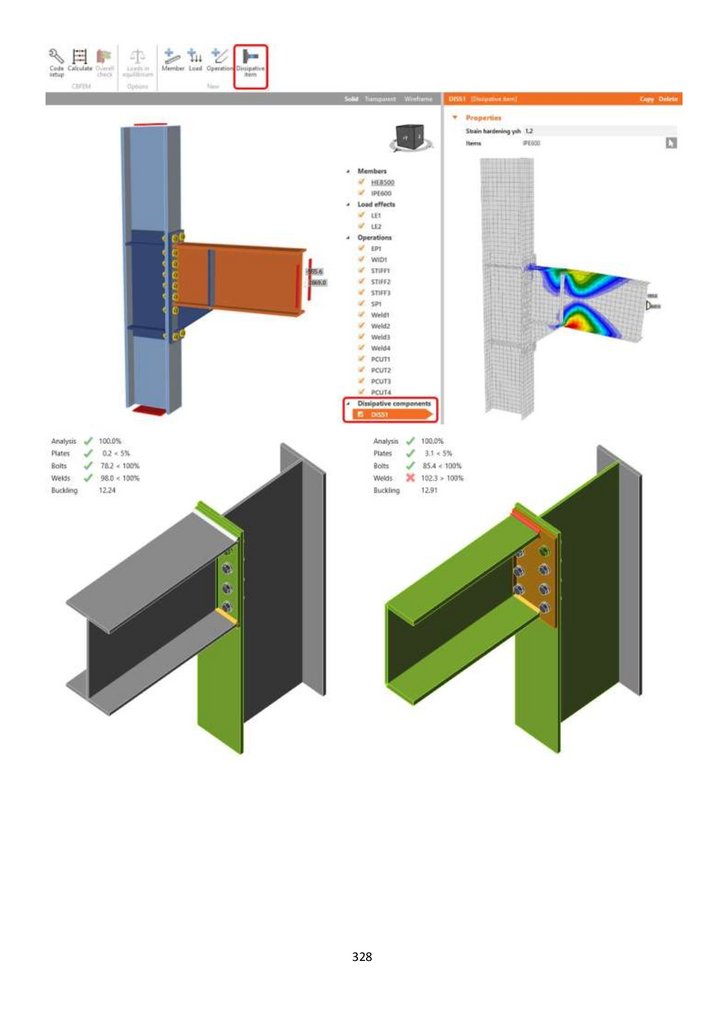

Рис Приннципиальная схемафрикционно-подвижных болтовых соединений в виде демпфирующего

шарнира , для обрушения верхнего этажа при динамических нагрузках, для обеспечения сейсмостойкости существующих

упруго - фрикционо-подвижных

соедеиний для легкосбрасываемых соедиений пятого этажа

пятиэтажки (хрущеки ) фрикционно - протяжных соединений с

зданий, эксплуатируемых в зонах сейсмической активности и

контрольным натяжением на бронзовых болтах со сточенным зубьями с

контролируемым натяжением, расположенные в овальных отверстиях

согласно СП 16.13330.2017 Стальные конструкции dnl14257 ( п 14.3 ) и

ТКП 45-5.04-274-2012 Стальные конструкции. Правила расчета dnl13468

Минск , Республика Беларусь на основе использования изобретений

проф .дтн ПГУПС А.М.Уздина № 154506 «Панель

противовзрывная», № 165076 «Опора сейсмостойкая» , №

2010136746, 1143895, 1168755, 1174616

48

49.

4950.

5051.

5152.

5253.

5354.

5455.

5556.

5657.

5758.

5859.

5960.

6061.

6162.

6263.

6364.

6465.

6566.

6667.

6768.

6869.

6970.

Ссылка Сахалин ФПС https://disk.yandex.ru/d/Ug_YXQCxU1MEpghttps://ppt-online.org/987359

70

71.

Новый тип гасителя динамических колебаний для железобетонныхконструкций эксплутируемых в зонах сейсмической активности В М

Митасов

УДК 621:534.833; 888.6

НОВЫЙ ТИП ГАСИТЕЛЯ ДИНАМИЧЕСКИХ КОЛЕБАНИЙ ДЛЯ

ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ, ЭКСПЛУАТИРУЕМЫХ В

ЗОНАХ СЕЙСМИЧЕСКОЙ АКТИВНОСТИ

В.М. Митасов(1)

Руководитель научного направления «Строительные конструкции и

основания», д-р техн.наук, профессор Новосибирского государственного

архитектурно-строительного университета (Сибстрин), 630008, Россия,

г. Новосибирск, ул. Ленинградская, 113. E-mail: mitassow&mail. ru

Аннотация. Работа посвящена новым решениям сейсмоизоляции

железобетонных конструкщш, позволяющих частично диссипироватъ

энергию динамического воздействия на здания и сооружения.

A NEW TYPE OF DYNAMIC VIBRATION DAMPER FOR REINFORCED

CONCRETE STRUCTURES EXPLOITED IN SEISMIC ZONES

V.M. Mitasov(1)

Head ofResearch Area "Building Structures and Foundation Base ", Doctor

o/Engineering Sciences, Professor of the Novosibirsk State University of

Architecture and Civil Engineering (S1BSTRIN), 630008, Russia, Novosibirsk

city, Leningradskaya street 113, E-mail mitassow&mail. ru

Annotation. The work is devoted to new solutions of seismic isolation for

reinforced concrete structures, which allow partially dissipating the energy of

dynamic impact on buildings and structures.

71

72.

СЕЙСМИКАЛЫК ЛкТПВДУУЛYK АЙМАКТАРЫНДАКОЛДОНУЛУУЧУ ТЕМИРБЕТОН КОНСТРУКЦИЯЛАРЫ Y4YH

ДИНАМИКАЛЫК ТЕРМЕЛУУНУ БАСАВДАТУУЧУНУН ЖАЦЫ

ТИБИ

(1)

В.М. Митасов

"Кур/улучи конструкциялары жана негиздер" илимий багытынын

жетекчиси, техн.ил.доктоу, Новосибирск мамлекеттик архитеюпуракурулуш университетинин (Сибстрин) профессору, 630008, Россия,

Новосибирск ш., Ленинградский кеч., 113. E-mail: mitassow&mail.ru

Жалпылаган. Бул иш имараттарга жана курулмаларга динамикалык

maacup jihYY энергиясын

жарым жартылай диссипироватъ

MYMKYHOYK

6epYY4Y

темирбетон

конструкцияларын

сейсмо

обочолонтуу жацы чечимдерине арналган.

Обзор существующих типов сейсмозащиты зданий и сооружений,

традиционно используемых при строительстве зданий и сооружений при

строительстве в сейсмоопасных зонах позволяет сделать классификацию

по их типам, а также оценить степень полезности и перспективности

дальнейших исследований [1].

При сейсмическом воздействии возникающие переменные значения

усилий в элементах зданий и сооружений могут восприниматься как

самими элементами, так и внешними составляющими. Достаточно

большое

количество

литературы

с

оценками

напряженнодеформированного состояния элементов, возникновения усилий и

перемещений на основе известных теорий сооружения - это попытка

дифференцированно оценить каждое воздействие и выдвигать способы

его восприятия. Другой подход - интегральный, на наш взгляд, позволяет

сделать общие оценки состояния зданий в тех или иных ситуациях

сейсмического воздействия и реагировать не на конкретные повреждения

или разрушения, а оценивать состояние объекта в целом, чтобы

надѐжность и долговечность его эксплуатации не снижалась достаточно

существенно, например, как это сделано в работе [2].

Такая позиция натолкнула на мысль для зданий из железобетона,

возводимых по статически неопределимой схеме, разработать новую

энергетическую теорию сопротивления железобетона. Ни в коей мере не

умаляя, достижений ряда ученых прошлого, прежде всего российских

ученых, таких как А.А. Гвоздев, В.И. Мурашов, П.Л. Пастернак и др.,

решить задачу перехода из состояний сплошного сечения балки к сечению

с трещиной удалось только в энергетической постановке. Тем не менее,

анализируя

традиционные

(пассивные)

и

активные

способы

сейсмозащиты, при общем системном, комплексном подходе разумно

72

73.

сочетать и те, и другие при проектировании и строительстве зданий исооружений.

Статически неопределимые конструктивные системы железобетона

имеют одну, присущую им особенность - способность перераспределения

усилий за счѐт образования (направленного) пластических шарниров.

Проектирование последних имеет достаточно много различных

вариантов, в данной статье остановимся лишь на двух - регулировании

напряженно-деформированного состояния путѐм установки арматуры

обычной и преднапряжѐнной и организации трещин в определенных

сечениях при изготовлении изгибаемых элементов.

В рамках энергетической теории сопротивления железобетона для

оценки напряженно-деформированного состояния сечений в стадии

образования, раскрытия и стабилизации трещин в классическом

представлении стадий НДС при изгибе нами введена стадия 16, в которой

принят ряд исходных гипотез, в том числе гипотеза о мгновенном

возникновении

трещины,

динамическом

характере

процесса

деформирования конструкций и перераспределении обратимой части

энергии растянутого бетона на арматуру [3,4].

После образования стохастической трещины энергия растянутого

бетона перераспределяется на арматуру, которая выполняет роль

тормозного элемента, сдерживает распространение трещины по сечению

элемента:

73

74.

'Внезапный

характер появления трещины сопровождается

мгновенным изменением напряженного состояния сечения, которое носит

динамический характер (рисунок 1).

"Динамическое" значение <г/ в арматуре при наибольшем раскрытии

только что образовавшейся трещины определяется из условия равенства

приращения потенциальной энергии деформирования и работы

напряжений <г/ на полном приращении деформаций ssd- Ss*:

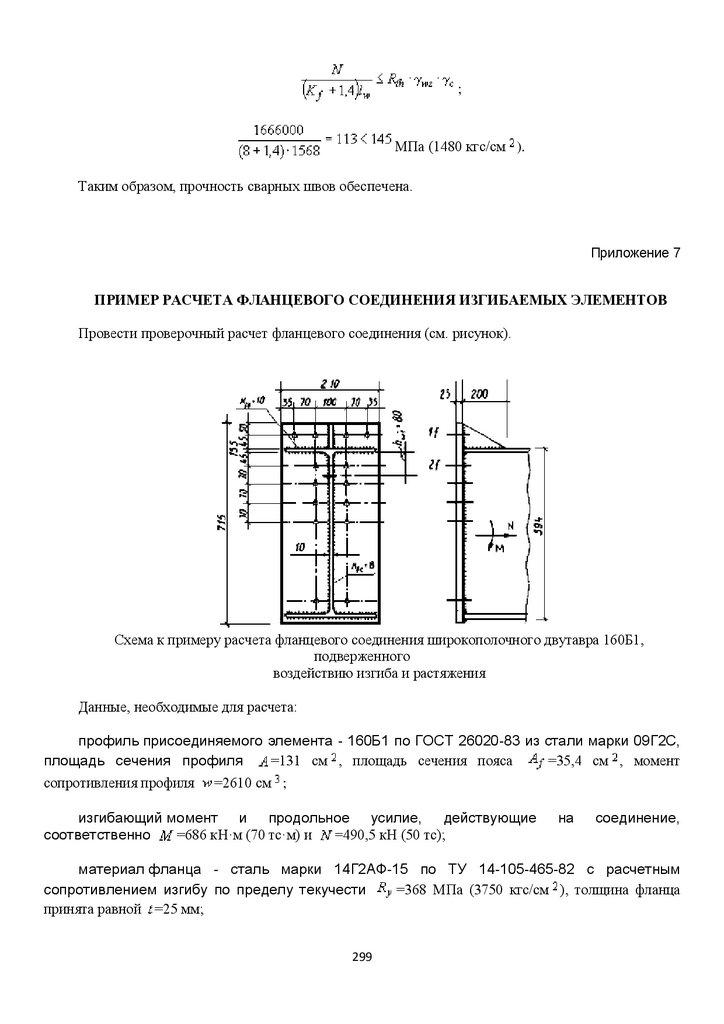

Рисунок 1 - Условная схема определения максимальных

напряжений в арматуре в

момент образования трещин

Тогда можно записать уравнение энергетического баланса, где

слагаемые левой

части уравнения представляют состояние сечения до образования

трещины, а

правой части - после образования трещины. При этом третье

слагаемое SA^

показывает величину дополнительной работы совершаемой внешней

нагрузкой на

перемещение, вызванном «динамической» трещиной (4). Для

снижения этого

воздействия было предложено создать систему организованных

трещин [5].

74

75.

w b + Wb+SAk = M'gt+wg +AW? +A WT (3)L

SAk b J P(z)du(z)dz, (4) о

Количество энергии, рассеиваемой трещинами пропорционально

количеству организованных трещин (рисунок 2). Таким образом, с

помощью организованных трещин можно значительно увеличить

количество энергии, рассеиваемой на «пластическом шарнире», и,

соответственно, понизить напряжения в арматуре вблизи стыка

ригеля

и

колонны

[6].

75

76.

Рисунок 2 - Повышение жесткости и трещиностойкости путемрегулирования трещинообразования

рисунке 3 приведен пример возможной активной сейсмозащиты

для железобетонных конструкций благодаря "пластическому шарниру" в

сечении с организованной трещины.

Рисунок 3 Пример

расположения

организованной

трещины в зоне

диссипации в железобетонном ригеле (арматура условно не показана). 1 организованная трещина

76

77.

Одним из уязвимых элементов при сейсмическом воздействии наобъект является колонна, устойчивость которой восприятию

колебательных процессов, в результате которых возникают значительные

поперечные силы, можно повысить введением внутренней обоймы,

которая выполняет двойственную роль -как пассивная защита (увеличение

количества арматуры и жесткости элемента), так и как активная

(рисунок 4).

Рисунок 4 - Повышение

сопротивляемости к усилиям растяжения и сдвига

В работе [7] проведено детальное исследование внутренней обоймы

как элемента, сдерживающего поперечные деформации элементов при

сжатии и не допускающего преждевременного разрушения за счет

изменения характера работы бетона. Другим известным способом

повышения устойчивости колонн является предварительное напряжение

(рисунок 5).

77

78.

ФундаментS/ 'V

Рисунок 5 Повышение устойчивости вертикальных элементов

Этот обзор можно дополнить новыми типами плитно-свайных

фундаментов (Пат. 64222 Россия, Пространственная фундаментная

платформа), смысл которых состоит в

78

79.

использовании свай для армирования грунта, а вместо фундаментнойплиты предлагается фундаментная платформа арочного типа (рисунок

6,7).

Рисунок 6 - Повышение устойчивости вертикальных

элементов

Рисунок 7 - Прогресс устройства плитно-свайного фундамента арочного

типа. Этап бетонирования конструкции.

Выводы:

Предлагаемый

метод

создания

"пластических

шарниров" позволяет их использовать как энергопоглотители.

2. Разработан общий подход размещения организованных трещин в

каркасных системах, количество которых и место установки напрямую

влияет на количество энергии рассеиваемой на «пластическом шарнире».

3. Для повышения надѐжности зданий и сооружений полезно

совместное использование нескольких систем путѐм объединения их

между собой.

1.

ЛИТЕРАТУРА

3.2.

Мартынов Н.В. Активная сейсмозащита: варианты развития и

критический анализ практических возможностей: монография Н. В.

Мартынов. - Симферополь: 2013. - 267 с.

79

80.

ЧерепинскийЮ.Д,

Экспериментальные

исследования,

расчетно- теоретический анализ и внедрение в строительстве

сейсмоизолирующих конструктивных систем КФ : дис. ... доктор техн.

наук : 05.23.01 Юрий Давыдович

Черепинский ; Алма-Ата. ФГБОУВО "ГГНТУ им. акад. М.Д.

Миллионщикова"', 1998. - 301 л.

3.4.

Мипшсое В.М. Основные положения теории сопротивления

железобетона: монография. Новосибирск: НГАСУ (Сибстрин), 2010. 158

с.

3.5.

Мипшсое

В.М.

Динамический

аспект

образования

стохастических трещин в бетонных и железобетонных конструкциях

В.М. Митасов, Н.В. Стаценко Известие вузов. Строительство. -2016. -№

8. С. 5 - 11.

3.6. Михайлова

Н.С.

Экспериментальные

исследования

железобетонных балок без трещин и с заранее намеченной трещиной

[Текст] /Н.С. Михайлова //Изв. вузов. Строительство. -2007. -№ 4. С. 117120.

3.7. Адищее

В.В.

Определение

параметров

напрженнодеформированного состояния в окрестности трещины нормального

отрыва в изгибаемых железобетонных элементах [Текст] /В.В. Адищее,

В.В. Роот // Труды НГАСУ. -2013.-Т16, №2(56).С.83 - 95.

3.8.

Логунова М.А., Применение формообразующих элементов в

монолитных железобетонных каркасах многоэтажных зданий : дис. ...

канд. техн. наук : 05.23.01 / Мария Александровна Логунова ; Новосибирск.

НГАСУ (Сибстрин), 2012. - 279 л.

3.3.

80

81.

8182.

8283.

8384.

8485.

8586.

8687.

8788.

8889.

Прилогается изобртение № 2010136746 для эксплуатируемых зданий - фрикционно-подвижных болтовых соединений в видедемпфирующего шарнира , для обрушения верхнего этажа при динамических нагрузках, для обеспечения сейсмостойкости

существующих зданий, эксплуатируемых в зонах сейсмической активности

СПОСОБ ЗАЩИТЫ ЗДАНИЯ И СООРУЖЕНИЯ ПРИ ВЗРЫВЕ С ИСПОЛЬЗОВАНИЕМ

СДВИГОУСТОЙЧИВЫХ И ЛЕГКОСБРАСЫВАЕМЫХ СОЕДИНЕНИЙ, ИСПОЛЬЗУЮЩИЕ СИСТЕМУ

ДЕМПФИРОВАНИЯ ФРИКЦИОННОСТИ И СЕЙСМОИЗОЛЯЦИЮ ДЛЯ ПОГЛОЩЕНИЯ ВЗРЫВНОЙ И

СЕЙСМИЧЕСКОЙ ЭНЕРГИИ

2010136746

РОССИЙСКАЯ ФЕДЕРАЦИЯ

(19)

89

90.

ФЕДЕРАЛЬНАЯ СЛУЖБАПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ

RU 2010136746

(11)

2010 136 746

(13)

A

(51) МПК

(12)

E04C 2/00 (2006.01)

ЗАЯВКА НА ИЗОБРЕТЕНИЕ

Состояние делопроизводства: Экспертиза завершена (последнее изменение статуса: 02.10.2013)

(21)(22) Заявка: 2010136746/03, 01.09.2010

Приоритет(ы):

(22) Дата подачи заявки: 01.09.2010

(43) Дата публикации заявки: 20.01.2013 Бюл. № 2

Адрес для переписки:

443004, г.Самара, ул.Заводская, 5, ОАО

"Теплант"

(71) Заявитель(и):

Открытое акционерное общество "Теплант" (RU)

(72) Автор(ы):

Подгорный Олег Александрович (RU),

Акифьев Александр Анатольевич (RU),

Тихонов Вячеслав Юрьевич (RU),

Родионов Владимир Викторович (RU),

Гусев Михаил Владимирович (RU),

Коваленко Александр Иванович (RU)

(54) СПОСОБ ЗАЩИТЫ ЗДАНИЯ И СООРУЖЕНИЯ ПРИ ВЗРЫВЕ С ИСПОЛЬЗОВАНИЕМ

СДВИГОУСТОЙЧИВЫХ И ЛЕГКОСБРАСЫВАЕМЫХ СОЕДИНЕНИЙ, ИСПОЛЬЗУЮЩИЕ СИСТЕМУ

ДЕМПФИРОВАНИЯ ФРИКЦИОННОСТИ И СЕЙСМОИЗОЛЯЦИЮ ДЛЯ ПОГЛОЩЕНИЯ ВЗРЫВНОЙ И

СЕЙСМИЧЕСКОЙ ЭНЕРГИИ

(57) Формула изобретения

1. Способ защиты здания от разрушений при взрыве или землетрясении, включающий

выполнение проема/проемов рассчитанной площади для снижения до допустимой величины

взрывного давления, возникающего во взрывоопасных помещениях при аварийных внутренних

взрывах, отличающийся тем, что в объеме каждого проема организуют зону, представленную в

виде одной или нескольких полостей, ограниченных эластичным огнестойким материалом и

установленных на легкосбрасываемых фрикционных соединениях при избыточном давлении

воздухом и землетрясении, при этом обеспечивают плотную посадку полости/полостей во всем

объеме проема, а в момент взрыва и землетрясения под действием взрывного давления

обеспечивают изгибающий момент полости/полостей и осуществляют их выброс из проема и

соскальзывают с болтового соединения за счет ослабленной подпиленной гайки.

2. Способ по п.1, отличающийся тем, что «сэндвич»-панели, щитовые панели смонтированы

на высокоподатливых с высокой степенью подвижности фрикционных, скользящих

соединениях с сухим трением с включением в работу фрикционных гибких стальных затяжек

диафрагм жесткости, состоящих из стальных регулируемых натяжений затяжек сухим трением

и повышенной подвижности, позволяющие перемещаться перекрытиям и «сэндвич»-панелям в

горизонтали в районе перекрытия 115 мм, т.е. до 12 см, по максимальному отклонению от

вертикали 65 мм, т.е. до 7 см (подъем пятки на уровне фундамента), не подвергая разрушению и

обрушению конструкции при аварийных взрывах и сильных землетрясениях.

3. Способ по п.2, отличающийся тем, что каждая «сэндвич»-панель крепится на

сдвигоустойчивых соединениях со свинцовой, медной или зубчатой шайбой, которая

90

91.

распределяет одинаковое напряжение на все четыре-восемь гаек и способствуетодновременному поглощению сейсмической и взрывной энергии, не позволяя разрушиться

основным несущим конструкциям здания, уменьшая вес здания и амплитуду колебания здания.

4. Способ по п.3, отличающийся тем, что за счет новой конструкции сдвигоустойчивого

податливого соединения на шарнирных узлах и гибких диафрагмах «сэндвич»-панели могут

монтироваться как самонесущие без стального каркаса для малоэтажных зданий и сооружений.

5. Способ по п.4, отличающийся тем, что система демпфирования и фрикционности и

поглощения сейсмической энергии может определить величину горизонтального и

вертикального перемещения «сэндвич»-панели и определить ее несущую способность при

землетрясении или взрыве прямо на строительной площадке, пригрузив «сэндвич»-панель и

создавая расчетное перемещение по вертикали лебедкой с испытанием на сдвиг и перемещение

до землетрясения и аварийного взрыва прямо при монтаже здания и сооружения.

6. Способ по п.5, отличающийся тем, что расчетные опасные перемещения определяются,

проверяются и затем испытываются на программном комплексе ВК SCAD 7/31 r5, ABAQUS 6.9,

MONOMAX 4.2, ANSYS, PLAKSIS, STARK ES 2006, SoliddWorks 2008, Ing+2006, FondationPL

3d, SivilFem 10, STAAD.Pro, а затем на испытательном при объектном строительном полигоне

прямо на строительной площадке испытываются фрагменты и узлы, и проверяются

экспериментальным путем допустимые расчетные перемещения строительных конструкций

(стеновых «сэндвич»-панелей, щитовых деревянных панелей, колонн, перекрытий,

перегородок) на возможные при аварийном взрыве и при землетрясении более 9 баллов

перемещение по методике разработанной испытательным центром ОО «Сейсмофонд» - «Защита

и безопасность городов».

91

92.

Основная организация и разработчик фрикционно-демпфирующей системы внедренной в США и ЯпонииDAMPERS CAPACITIES AND DIMENSIONS https://www.damptech.com

92

93.

GET IN TOUCH WITH US !Home Office DAMPTECH A/S

Chief Executive Officer

Peter Spoer, CEO

Denmark Tel.: (+45) 2268 5504

e-mail: [email protected]

Chief Technical Officer

Dr. Eng. Imad Mualla, CTO

Denmark Tel.: (+45) 4525 1725 / (+45) 4059 2798

e-mail: [email protected]

https://www.damptech.com/contact-1

Прилогается Специальные технические условия на особое воздействие (СТУ ) для обеспечения

от ударной волны и обеспечения устойчивости

существующих лестниц от особых воздействиях за счет рассеивания энергии и

упругопластических шарниров, за счет использования сдвиговых упругопластических крестовидных ,

устойчивости эксплуатируемых хрущеваок

квадратных, кольцевых фрикционно-демпфирующих шарниров и балочных энергопоглотителей, в том числе

нелинейным методом расчета в ПК SCAD, их устойчивости существующих старых зданий, сооружений,

мостов, гостиниц, отелей, магистральных трубопроводов, на особые воздействия с использованием

энергопоглотителей и пластических шарниров и легко сбрасываемыхконструкций, за счет рассеивания

энергии ШИФР 1.010.1-2с.94, выпуск 0-1, утвержден Главпроектом Мистрой России, письмо от 21.09.94

; 9-3-1/130 за подписью Д.А.Сергеева, исп. Барсуков 930-54-87 согласно письма Минстроя № 9-3-1/199 от

26.12.94 и письма № 9-2-1/130 от 21.09.94) на взрывное воздействие ( 600 кг ) не приводящие

последствиям лавинообразному разрушению всех конструкций с, помощью компьютерного

моделирования в ПК SCAD , ANSYS, LS-DYNA , для существующих построенных старых зданий в Бейруте

(ЛИВАН) с использованием , упругопластических балочных, струнных, трубчатых, квадратных

упругопластичных шарниров и легко сбрасываемых конструкций ( патент на полезную модель №

154506 «Панель противовзрывная»), за счет использования упругопластичных энергопоглотителей в

виде «гармошка» и прорезей в шахматном порядке согласно изобретения полезная модель № 165076

«Опора сейсмостойкая» с использованием фракционности, демпфирования для поглощение взрывной

энергии согласно изобретения № 2010136746 « Способ защиты зданий и сооружение при взрыве с

использованием сдвигоустойчивых и легко сбрасываемых соединений , использующие систему

демпфирования и сейсмоизоляцию для поглощения взрывной и сейсмической энергии» на основе

изобретений проф. дтн ПГУПС Уздина А М №№ 1174616, 1143895, 1168755 , согласно расчетам проф МГСУ О.В

Мкртычева «Проблемы расчета зданий на особые воздействия» локальные разрушения при взрыве заряда

массой 600 кг при использовании эрегопоглотителей с пластическим шарниром, закрепленных колоны с

ригелем на фрикци –болтах с пропиленным стальной шпильке пазе , куда забивается медный обожженный

93

94.

упругопластичный клин , или на протяжных фрикционно –подвижных соединениях, неприводит к

посредствующему лавинообразному обрушении зданий всей конструкции за счет

поглощения пиковых ускорений и поглощение взрывной энергии фрикционно-демпфирующими

соединениями , за счет легко сбрасываемости наружных панелей и упругоплатических узлов крепления

колонны с ригелем в связи с податливостью и подвижности фрикционно- подвижных соединениях.

Разработан альбома (проекта ) со специальных технических решений, с использованием упругих энергопоглотителей ,

пластических шарниров и легко сбрасываемости конструкций панелей зданий , можно обратится к Мажиеву Хасан

Нажоевичу по тел (911) 175-84-65, ( 996) 798-26-54 или по электронной почте [email protected]

чертежи альбома специальных технических условий (СТУ) на фрикционно-подвижных болтовых соединений в виде

демпфирующего шарнира , для обрушения верхнего этажа при динамических нагрузках, для обеспечения сейсмостойкости

существующих зданий, эксплуатируемых в зонах сейсмической активности и особые воздействия для обеспечения

устойчивости эксплуатируемых зданий , от ударной волны, за счет использования сдвиговых

упругопластических шарниров и балочных энергопоглотителей, в том числе нелинейным методом расчета в ПК

SCAD с типовыми протяжными фрикционно –подвижными соединениями (ФПС) и упругпастичными подвижными

уздами креплениями лестничных маршей и легко сбрасывемости.

После лабораторных испытаний методом численного (математического) моделирования и испытания моделей и узлов

крепления (расчета ) упругоплатических балочных, квадратных, трубчатых, кольцевых, струнных (тросовых в оплетке)

протяжных шарниров в ПК SCAD, фрикционно-подвижных болтовых соединений в виде демпфирующего шарнира , для

обрушения верхнего этажа при динамических нагрузках, для обеспечения сейсмостойкости существующих зданий,

эксплуатируемых в зонах сейсмической активности узлов крепления или усиления существующих фрикционноподвижных болтовых соединений в виде демпфирующего шарнира , для обрушения верхнего этажа при динамических

нагрузках, для обеспечения сейсмостойкости существующих зданий, эксплуатируемых в зонах сейсмической активности

(Специальные технические условия) по обеспечению

устойчивости существующих

фрикционно-

подвижных болтовых соединений в виде демпфирующего шарнира , для обрушения верхнего этажа при динамических

нагрузках, для обеспечения сейсмостойкости существующих зданий, эксплуатируемых в зонах сейсмической активности,

от особых воздействиях за счет рассеивания энергии и упругопластических

шарниров, на примере обрушения части дом от взрыва, под аркой, жилого дома №

164, по проспекту Карла Маркса в городе Магнитогорске)

(996) 798-26-54 Мажиев Хасан Нажоевич Президент организации «Сейсмофонд» ИНН 201400078, ОГРН

1022000000824

C заявками на изобретение демпфирующих сдвиговых энернопоглотителей для фрикционно-подвижных

болтовых соединений в виде демпфирующего шарнира , для обрушения верхнего этажа при динамических нагрузках, для

обеспечения сейсмостойкости существующих зданий, эксплуатируемых в зонах сейсмической активности и обеспечения

устойчивости сооружений , от ударной волны, за счет использования сдвиговых упругопластических шарниров

и балочных энергопоглотителей, от особых воздействий, по обеспечению

устойчивости

существующих лестниц от особых воздействиях за счет рассеивания энергии и

упругопластических шарниров.

94

95.

9596.

9697.

9798.

9899.

Научные консультанты по примению и испольхованиюфрикционно-подвижных болтовых

соединений в виде

демпфирующего шарнира , для обрушения верхнего этажа при динамических нагрузках, для обеспечения сейсмостойкости

существующих зданий, эксплуатируемых в зонах сейсмической активности :

Научные консультанты от организации «Сейсмофонд» ОГРН 1022000000824 САЙДУЛАЕВ КАЗБЕК

МАЙРБЕКОВИЧ, УЛУБАЕВ СОЛТ-АХМАД ХАДЖИЕВИЧ.

Подтверждение компетентности СПб ГАСУ Номер решения о прохождении процедуры подтверждения

компетентности 8590-гу (А-5824) https://pub.fsa.gov.ru/ral/view/13060/applicant

99

100.

100101.

101102.

102103.

103104.

104105.

105106.

106107.

107108.

108109.

109110.

110111.

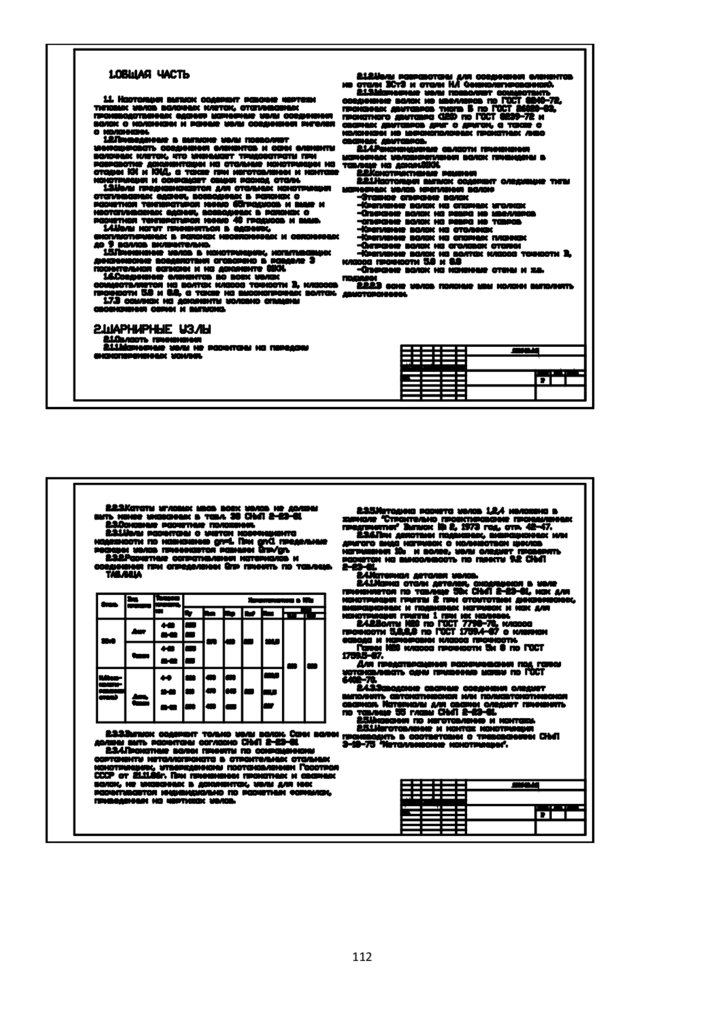

111112.

112113.

113114.

114115.

115116.

116117.

117118.

118119.

119120.

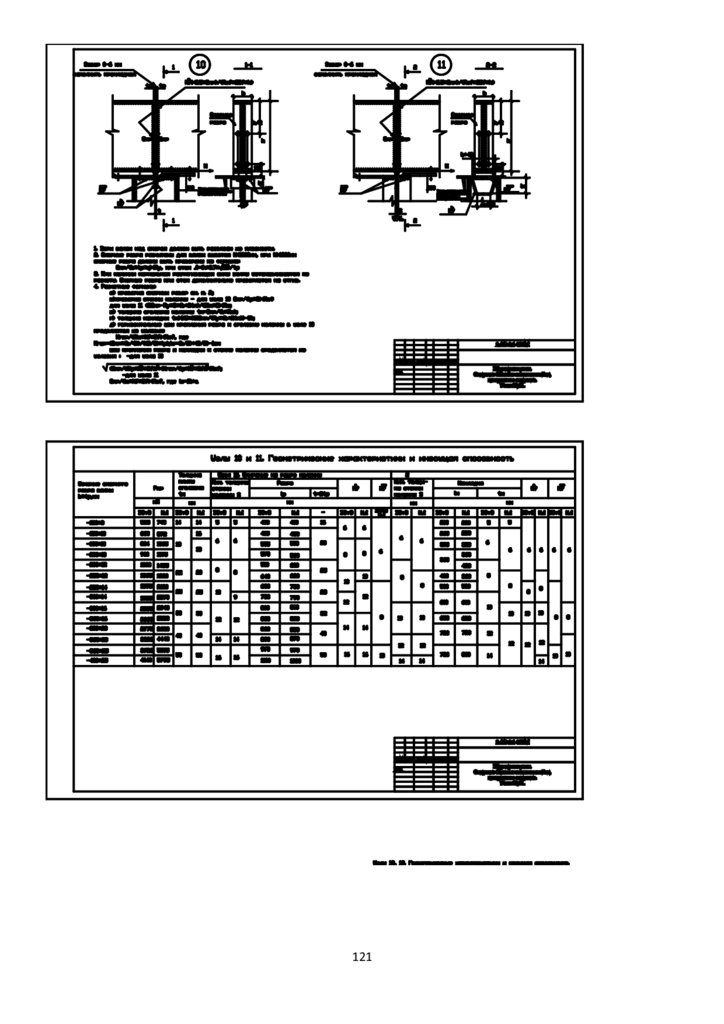

120121.

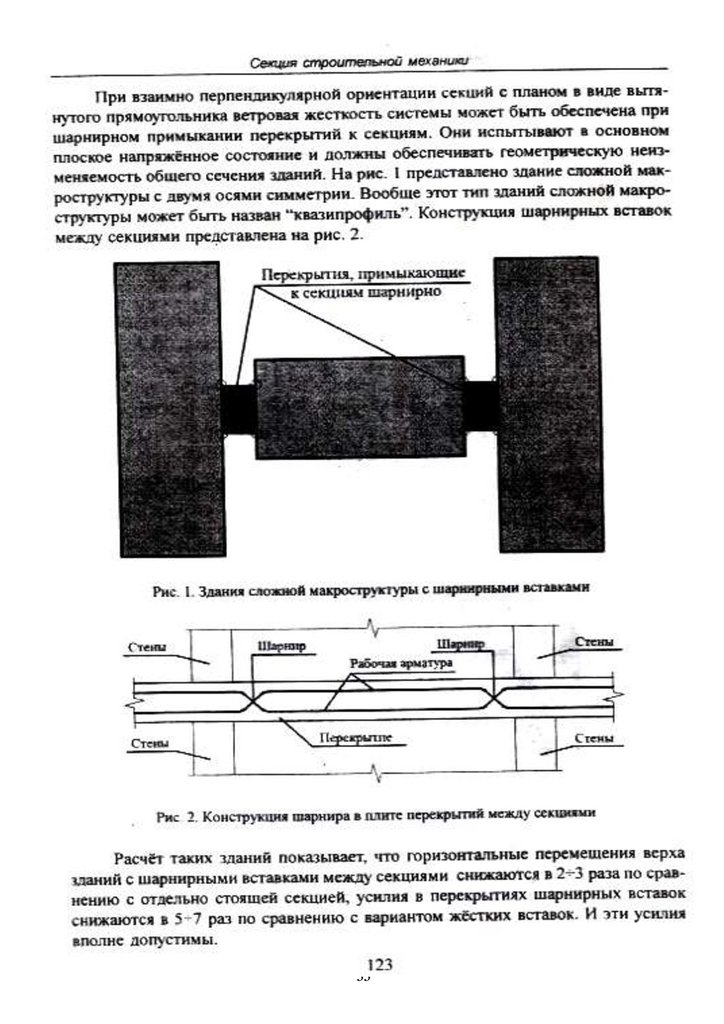

121122.

122123.

123124.

124125.

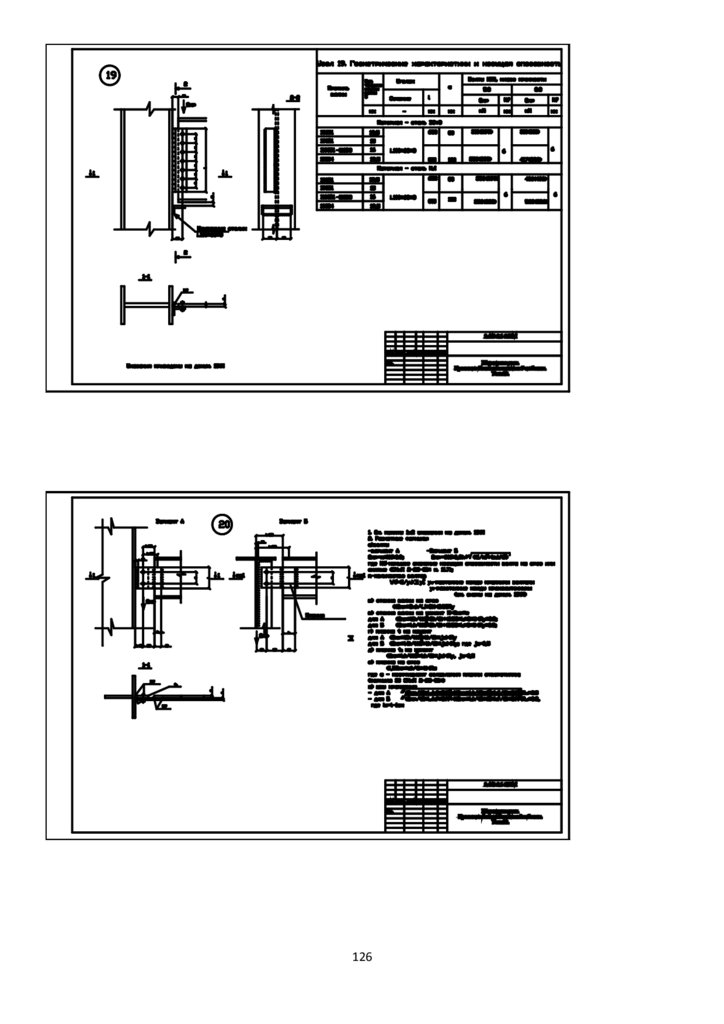

125126.

126127.

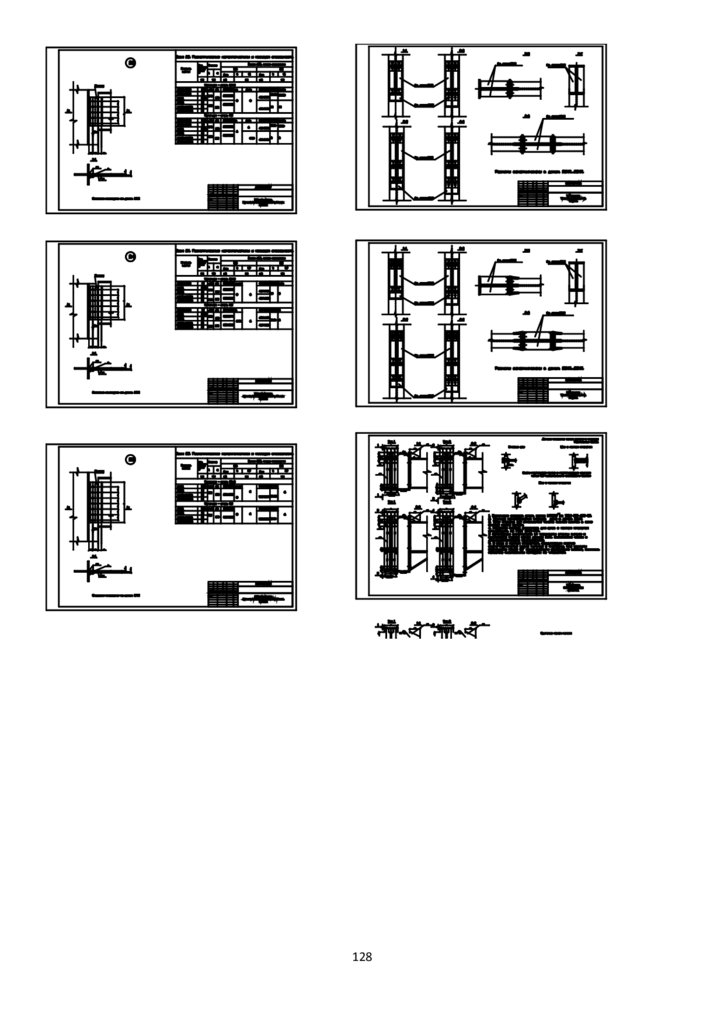

127128.

128129.

129130.

130131.

131132.

132133.

133134.

134135.

135136.

136137.

137138.

138139.

139140.

140141.

141142.

142143.

143144.

144145.

145146.

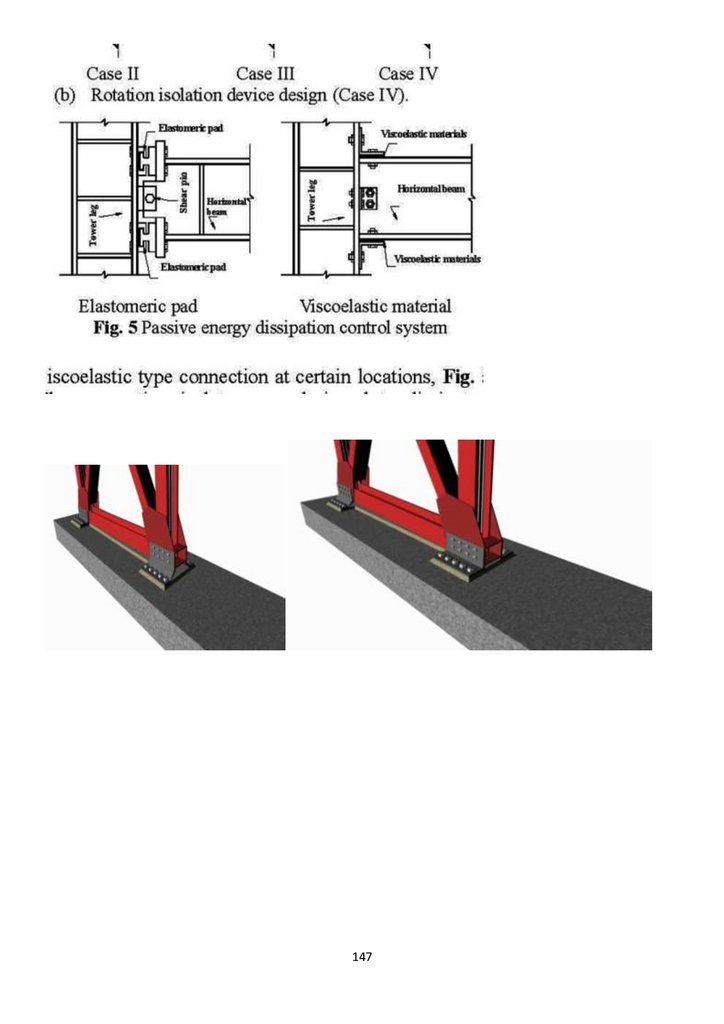

146147.

147148.

148149.

149150.

150151.

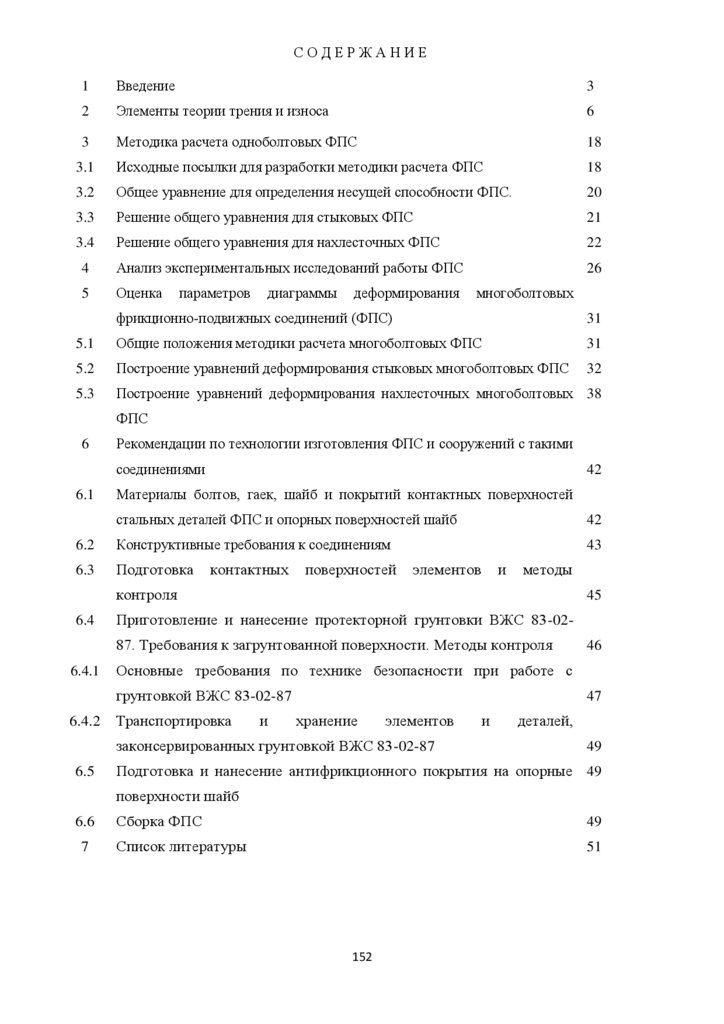

ЭЛЕМЕНТЫ ТЕОРИИ ТРЕНИЯ,РАСЧЕТ И ТЕХНОЛОГИЯ ПРИМЕНЕНИЯ

ФРИКЦИОННО-ПОДВИЖНЫХ СОЕДИНЕНИЙ

УЗДИН А.М., ЕЛИСЕЕВ О.Н., , НИКИТИН А.А., ПАВЛОВ В.Е., СИМКИН А.Ю.,

КУЗНЕЦОВА И.О.

ЭЛЕМЕНТЫ ТЕОРИИ ТРЕНИЯ,

РАСЧЕТ И ТЕХНОЛОГИЯ ПРИМЕНЕНИЯ

ФРИКЦИОННО-ПОДВИЖНЫХ СОЕДИНЕНИЙ

151

152.

СОДЕРЖАНИЕ1

Введение

3

2

Элементы теории трения и износа

6

3

Методика расчета одноболтовых ФПС

18

3.1

Исходные посылки для разработки методики расчета ФПС

18

3.2

Общее уравнение для определения несущей способности ФПС.

20

3.3

Решение общего уравнения для стыковых ФПС

21

3.4

Решение общего уравнения для нахлесточных ФПС

22

4

Анализ экспериментальных исследований работы ФПС

26

5

Оценка

параметров

диаграммы

деформирования

многоболтовых

фрикционно-подвижных соединений (ФПС)

31

5.1

Общие положения методики расчета многоболтовых ФПС

31

5.2

Построение уравнений деформирования стыковых многоболтовых ФПС

32

5.3

Построение уравнений деформирования нахлесточных многоболтовых 38

ФПС

6

Рекомендации по технологии изготовления ФПС и сооружений с такими

соединениями

6.1

42

Материалы болтов, гаек, шайб и покрытий контактных поверхностей

стальных деталей ФПС и опорных поверхностей шайб

42

6.2

Конструктивные требования к соединениям

43

6.3

Подготовка

контактных

поверхностей

элементов

и

методы

контроля

6.4

45

Приготовление и нанесение протекторной грунтовки ВЖС 83-0287. Требования к загрунтованной поверхности. Методы контроля

6.4.1

Основные требования по технике безопасности при работе с

грунтовкой ВЖС 83-02-87

6.4.2

Транспортировка

и

47

хранение

элементов

законсервированных грунтовкой ВЖС 83-02-87

6.5

46

и

деталей,

49

Подготовка и нанесение антифрикционного покрытия на опорные 49

поверхности шайб

6.6

7

Сборка ФПС

49

Список литературы

51

152

153.

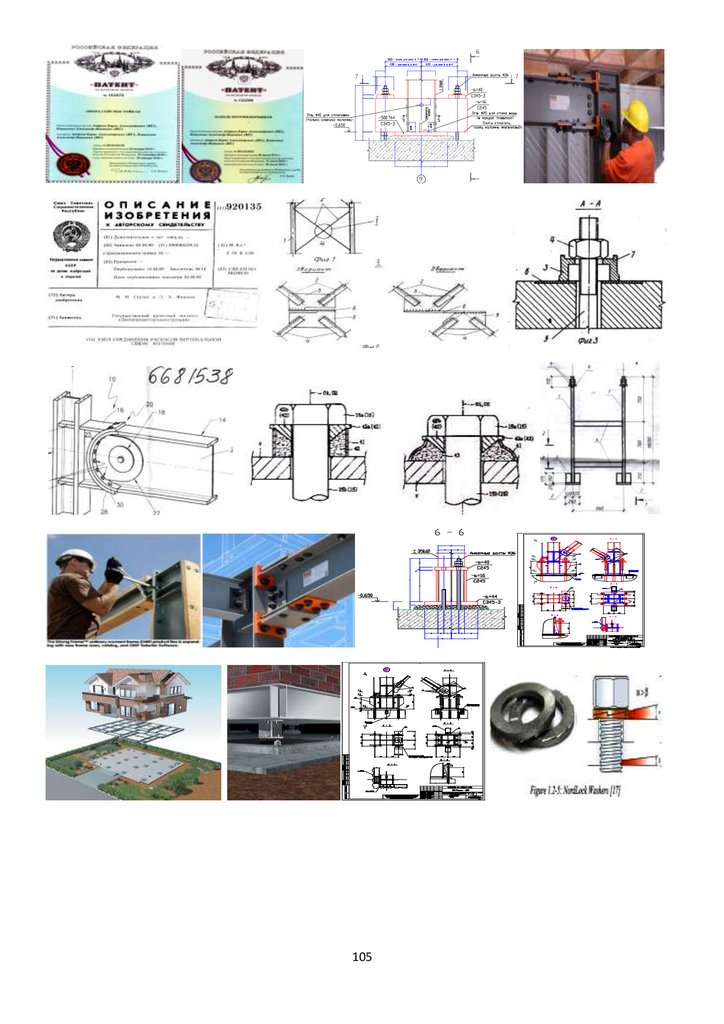

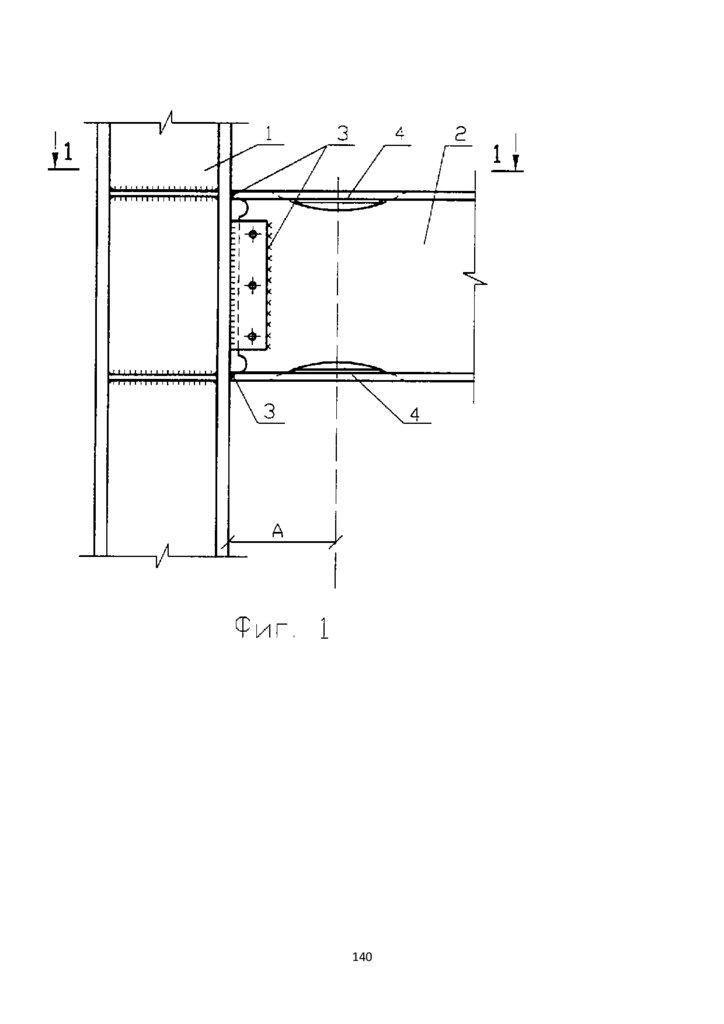

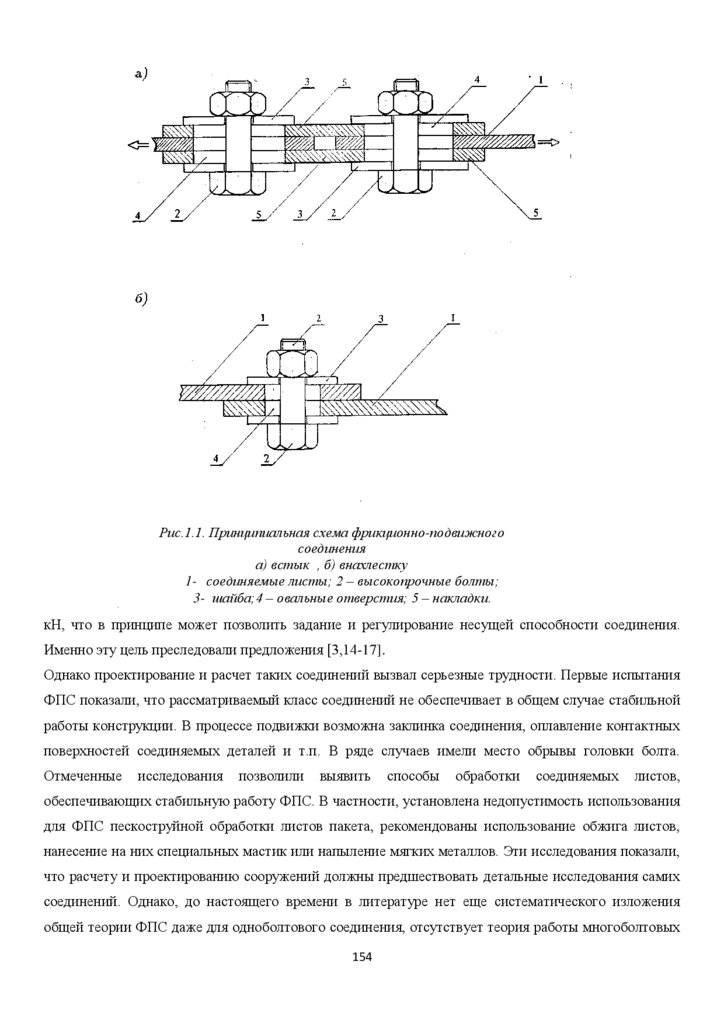

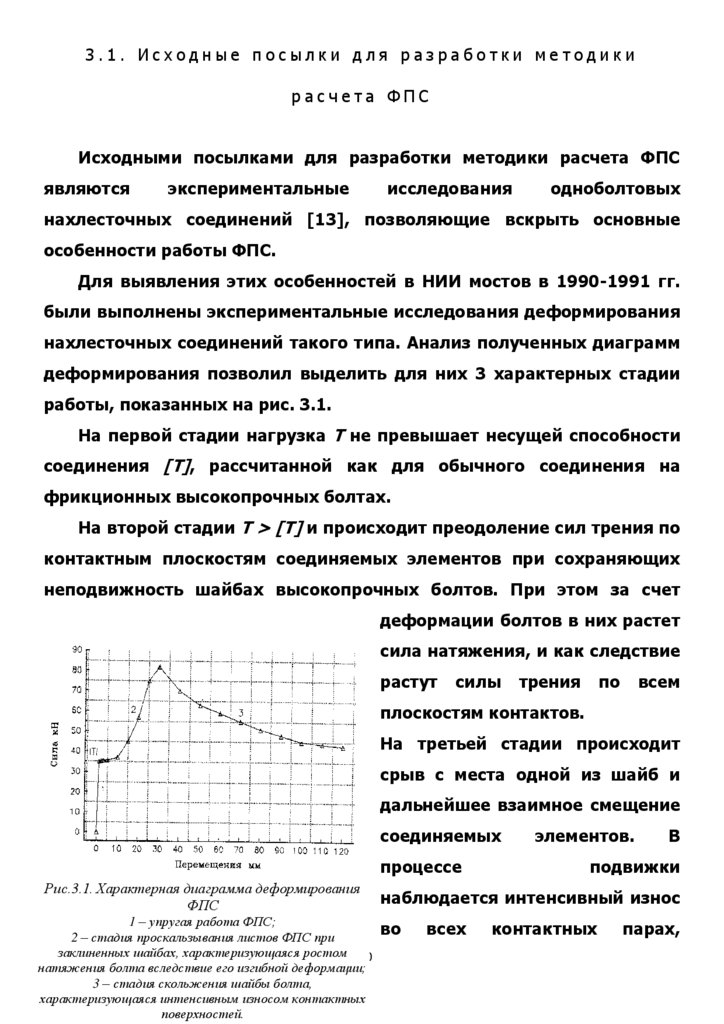

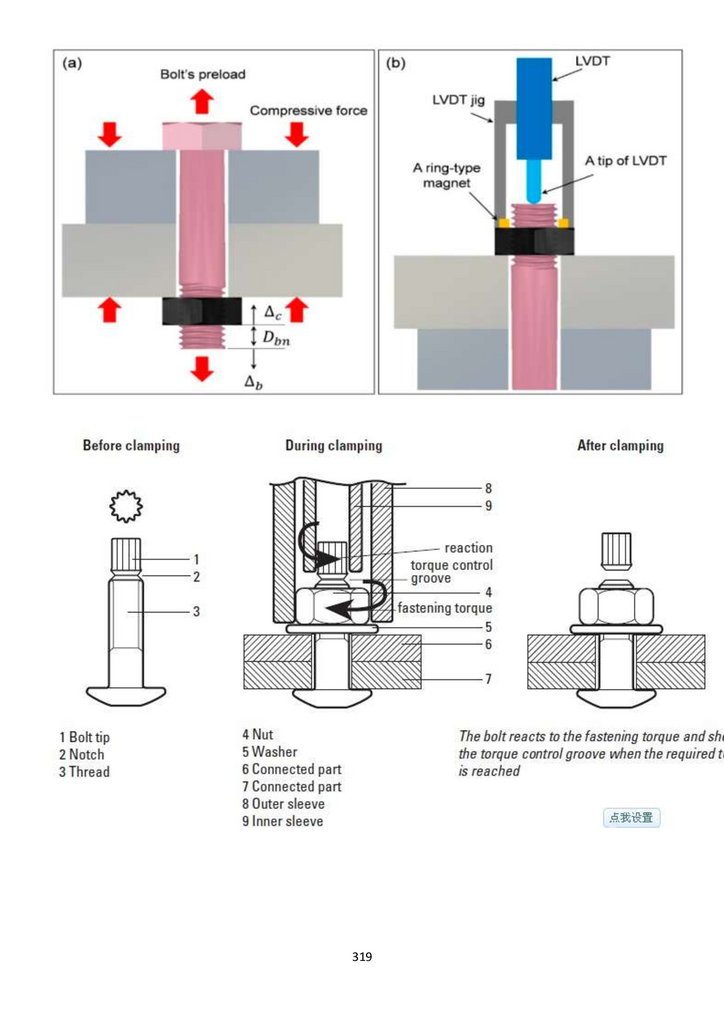

1. ВВЕДЕНИЕСовременный подход к проектированию сооружений, подверженных экстремальным, в

частности, сейсмическим нагрузкам исходит из целенаправленного проектирования предельных

состояний конструкций. В литературе [1, 2, 11, 18] такой подход получил название проектирования

сооружений с заданными параметрами предельных состояний. Возможны различные технические

реализации отмеченного подхода. Во всех случаях в конструкции создаются узлы, в которых от

экстремальных нагрузок могут возникать неупругие смещения элементов. Вследствие этих

смещений нормальная эксплуатация сооружения, как правило, нарушается, однако исключается его

обрушение. Эксплуатационные качества сооружения должны легко восстанавливаться после

экстремальных воздействий. Для обеспечения указанного принципа проектирования и были

предложены фрикционно-подвижные болтовые соединения.

Под

фрикционно-подвижными

соединениями

(ФПС)

понимаются

соединения

металлоконструкций высокопрочными болтами, отличающиеся тем, что отверстия под болты в

соединяемых деталях выполнены овальными вдоль направления действия экстремальных нагрузок.

При экстремальных нагрузках происходит взаимная сдвижка соединяемых деталей на величину до 34 диаметров используемых высокопрочных болтов. Работа таких соединений имеет целый ряд

особенностей и существенно влияет на поведение конструкции в целом. При этом во многих случаях

оказывается возможным снизить затраты на усиление сооружения, подверженного сейсмическим и

другим интенсивным нагрузкам.

ФПС были предложены в НИИ мостов ЛИИЖТа в 1980 г. для реализации принципа

проектирования мостовых конструкций с заданными параметрами предельных состояний. В 1985-86

г.г. эти соединения были защищены авторскими свидетельствами [16-19]. Простейшее стыковое и

нахлесточное соединения приведены на рис.1.1. Как видно из рисунка, от обычных соединений на

высокопрочных болтах предложенные в упомянутых работах отличаются тем, что болты пропущены

через овальные отверстия. По замыслу авторов при экстремальных нагрузках должна происходить

взаимная подвижка соединяемых деталей вдоль овала, и за счет этого уменьшаться пиковое значение

усилий, передаваемое соединением. Соединение с овальными отверстиями применялись в

строительных конструкциях и ранее, например, можно указать предложения [8, 10 и др]. Однако в

упомянутых работах овальные отверстия устраивались с целью упрощения монтажных работ. Для

реализации принципа проектирования конструкций с заданными параметрами предельных состояний

необходимо фиксировать предельную силу трения (несущую способность) соединения.

При использовании обычных болтов их натяжение N не превосходит 80-100 кН, а разброс

натяжения N=20-50 кН, что не позволяет прогнозировать несущую способность такого соединения

по трению. При использовании же высокопрочных болтов при том же N натяжение N= 200 - 400

153

154.

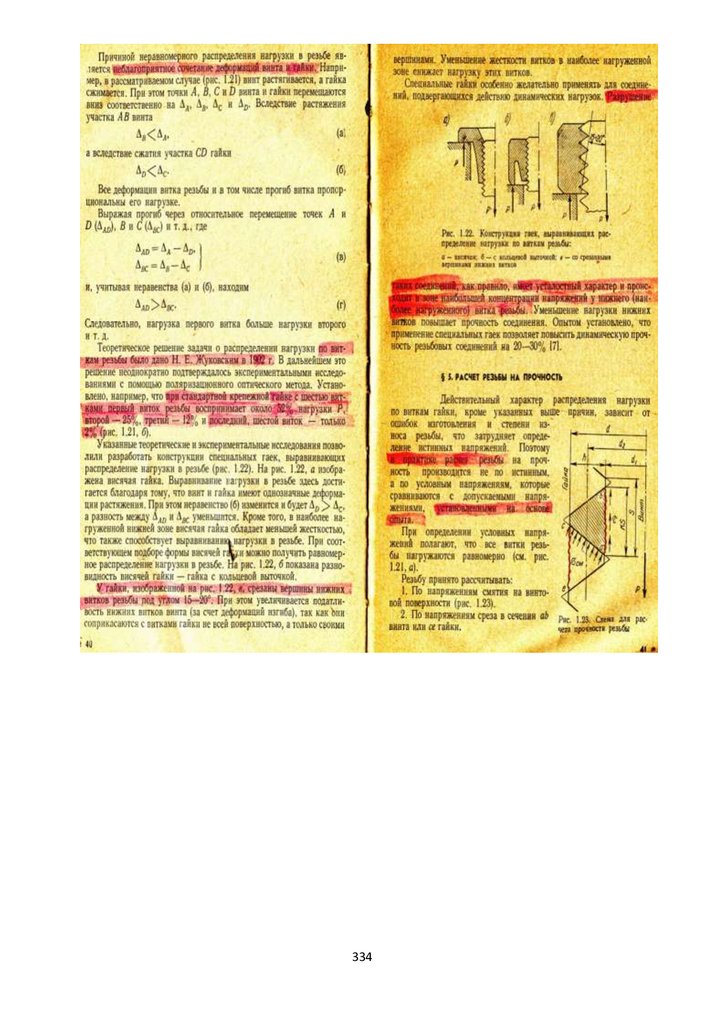

Рис.1.1. Принципиальная схема фрикционно-подвижногосоединения

а) встык , б) внахлестку

1- соединяемые листы; 2 – высокопрочные болты;

3- шайба;4 – овальные отверстия; 5 – накладки.

кН, что в принципе может позволить задание и регулирование несущей способности соединения.

Именно эту цель преследовали предложения [3,14-17].

Однако проектирование и расчет таких соединений вызвал серьезные трудности. Первые испытания

ФПС показали, что рассматриваемый класс соединений не обеспечивает в общем случае стабильной

работы конструкции. В процессе подвижки возможна заклинка соединения, оплавление контактных

поверхностей соединяемых деталей и т.п. В ряде случаев имели место обрывы головки болта.

Отмеченные

исследования

позволили

выявить

способы

обработки

соединяемых

листов,

обеспечивающих стабильную работу ФПС. В частности, установлена недопустимость использования

для ФПС пескоструйной обработки листов пакета, рекомендованы использование обжига листов,

нанесение на них специальных мастик или напыление мягких металлов. Эти исследования показали,

что расчету и проектированию сооружений должны предшествовать детальные исследования самих

соединений. Однако, до настоящего времени в литературе нет еще систематического изложения

общей теории ФПС даже для одноболтового соединения, отсутствует теория работы многоболтовых

154

155.

ФПС. Сложившаяся ситуация сдерживает внедрение прогрессивных соединений в практикустроительства.

В силу изложенного можно заключить, что ФПС весьма перспективны для использования в

сейсмостойком строительстве, однако, для этого необходимо детально изложить, а в отдельных

случаях и развить теорию работы таких соединений, методику инженерного расчета самих ФПС и

сооружений с такими соединениями. Целью, предлагаемого пособия является систематическое

изложение теории работы ФПС и практических методов их расчета. В пособии приводится также и

технология монтажа ФПС.

2.ЭЛЕМЕНТЫ ТЕОРИИ ТРЕНИЯ И ИЗНОСА

Развитие науки и техники в последние десятилетия показало, что

надежные и долговечные машины, оборудование и приборы могут быть

созданы только при удачном решении теоретических и прикладных задач

сухого и вязкого трения, смазки и износа, т.е. задач трибологии и

триботехники.

Трибология – наука о трении и процессах, сопровождающих трение

(трибос – трение, логос – наука). Трибология охватывает экспериментальнотеоретические

результаты

исследований

физических

(механических,

электрических, магнитных, тепловых), химических, биологических и других

явлений, связанных с трением.

Триботехника

трибологии

при

–

это

система

знаний

проектировании,

о

практическом

изготовлении

и

применении

эксплуатации

трибологических систем.

С

трением

связан

износ

соприкасающихся

тел

–

разрушение

поверхностных слоев деталей подвижных соединений, в т.ч. при резьбовых

соединениях. Качество соединения определяется внешним трением в витках

резьбы и в торце гайки и головки болта (винта) с соприкасающейся деталью

или шайбой. Основная характеристика крепежного резьбового соединения –

усилие затяжки болта (гайки), - зависит от значения и стабильности моментов

сил

трения

сцепления,

возникающих

155

при

завинчивании.

Момент

сил

156.

сопротивления затяжке содержит две составляющих: одна обусловленамолекулярным воздействием в зоне фактического касания тел, вторая –