Similar presentations:

Шпоночные соединения

1. Шпоночные соединения

Выполнил студент :Ульянов ЮрийГруппа: РЭМ-242

2.

Шпоночные соединения — соединение охватывающей и охватываемойдетали для передачи крутящего момента с

помощью шпонки. Шпоночное соединение позволяет обеспечить

подвижное соединение вдоль продольной оси.

3.

Через шпонку, расположенную в пазах сопрягаемых деталей, передаетсявращение. Соединение простое в исполнении, широко используется. Расчет

шпоночного соединения делается на смятие, что позволяет подобрать

детали необходимой прочности для надежного взаимодействия. Исходными

данными при проектировании служит диаметр. Для уменьшения нагрузок

ставится 2. Быстро рассчитать и проверить параметры соединения можно с

помощью специальных компьютерных программ.

4.

Характеристика шпоночных соединенийШпонка представляет собой продолговатую деталь,

которая вставляется в паз, вырезанный в валу. Они

имеют в разрезе разную форму и делятся:

призматические;

круглые;

сегментные;

тангенциальные;

клиновые.

По исполнению различают ненапряженные и

напряженные соединения.

Призматические шпонки устанавливаются с легким

натягом. Аналогично собирают сегментное

соединение. Происходит центрирование без

монтажных напряжений. Такие соединения относят

к ненапряженным.

5.

Ступица имеет сквозную выборку по отверстию инадевается на выступающую из вала шпонку.

Прочность шпоночного соединения рассчитывают:

на срез;

на смятие.

6.

Выбор шпонки для расчета осуществляется подиаметру вала подбором соответствующих ему

соединительных деталей. Длина вычисляется по

нагрузке, чтобы она ее выдержала. Все детали имеют

стандартные размеры, и выбираются по таблице

округлением до большей, чем расчетная деталь.

На смятие расчет делается по формуле:

[Mкр max] = 0,5DKLδсм

Где: Mкр max – максимальный крутящий момент,

допустимый на валу;

D – диаметр вала, соответственно 0,5 d его радиус;

K – высота выступающей из паза вала части шпонки ;

L – длина;

δсм – допускаемое напряжение при смятии.

Откуда расчетный размер длины шпонки

высчитывается по формуле:

L = Mкр/0,5DKδсм

Где Mкр – крутящий момент вала.

7.

Алгоритм расчетаРасчет шпонки по исходным данным можно сделать

с помощью компьютерных программ. Наиболее

простые, и удобные в пользовании: MS Excel и OOo

Calc. Программа включает в себя расчетные

формулы, содержит все нормализованные размеры

на валы, ступицы и шпонки.

Для выполнения алгоритма расчета используем

пример с реальными цифрами. Их следует заносить в

строгой последовательности в раздел с синими

надписями значений. Проставлять цифры следует в

свободную колонку между условными

обозначениями из формул и единицами измерения.

8.

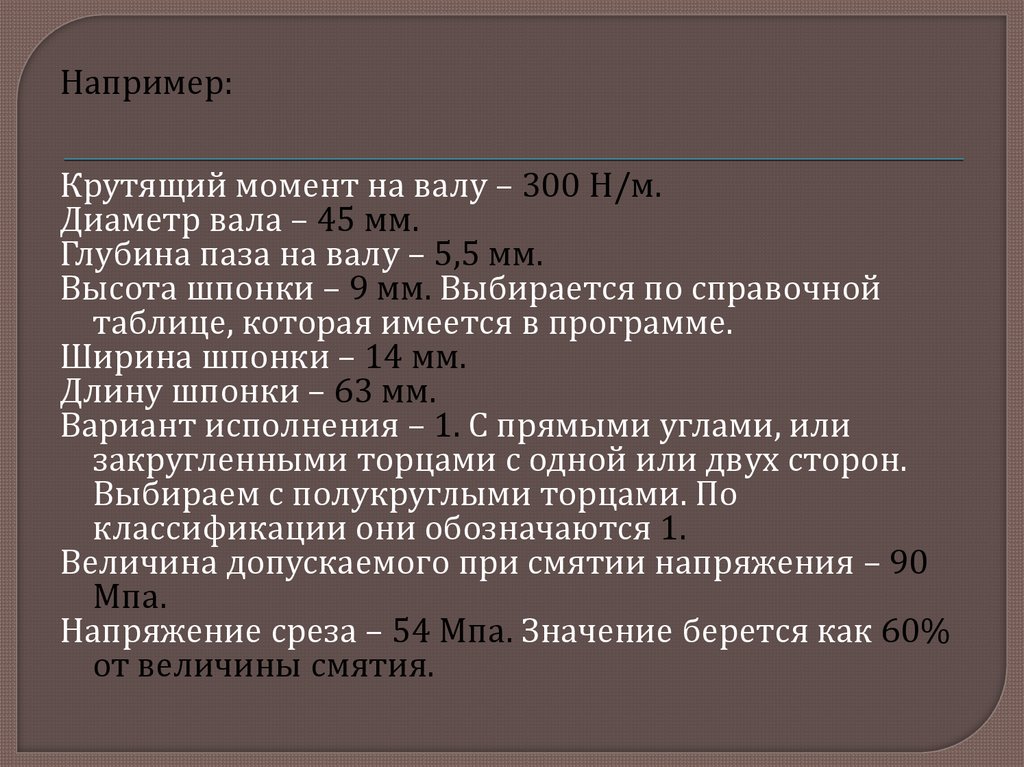

Например:Крутящий момент на валу – 300 Н/м.

Диаметр вала – 45 мм.

Глубина паза на валу – 5,5 мм.

Высота шпонки – 9 мм. Выбирается по справочной

таблице, которая имеется в программе.

Ширина шпонки – 14 мм.

Длину шпонки – 63 мм.

Вариант исполнения – 1. С прямыми углами, или

закругленными торцами с одной или двух сторон.

Выбираем с полукруглыми торцами. По

классификации они обозначаются 1.

Величина допускаемого при смятии напряжения – 90

Мпа.

Напряжение среза – 54 Мпа. Значение берется как 60%

от величины смятия.

9.

Результаты расчетов программа выдает в той же таблице, только ниже, этодействующие величины напряжений смятия и среза, нагруженность

соединения по этим напряжениям.

Название показателя

Формула расчета

Полученн

ое

значение

Напряжение смятия

действующее

δсм=2*T/(d*(ht1)*Lp)

77,7 МПа

Напряжение действующее среза

δсм=2*T/(d*(ht1)*Lp)

19,4 Мпа

Нагруженность по напряжению

смятия

sсм=δсм/{δсм}

86,40%

Нагруженность по срезу

Sср=TСР/{Tср}

36,00%

Расчет на смятие и срез производится приблизительный, поскольку не

учитывается целый ряд факторов, влияющих на фактический размер

нагрузки:

неравномерное соединение по всей плоскости;

наличие фасок на детали, уменьшающих площадь;

не прилегание на скругленных торцах втулки на зубчатом колесе.

10.

На практике обычно делают расчет на смятие, поскольку эта силавоздействия значительно превышает давление на срез. При разрушении в

результате перегрузок, происходит деформация поверхности

соприкосновения деталей, потом шпонка срезается. При расчете

механизмов, результат умножается на коэффициент прочности. Для

каждого вида машин он разный.

Программы подходят и для расчета круглых шпонок. Площадь воздействия

и сечение берутся по аналогии с призматическими, рассчитываются через

радиус.

mechanics

mechanics industry

industry