Similar presentations:

Особенности закалки сталей

1. ЗАКАЛКА С ПОЛИМОРФНЫМ ПРЕВРАЩЕНИЕМ

2. Особенности закалки сталей

Доэвтектоидные стали, как правило, подвергают полной закалке, при этом оптимальной

температурой нагрева является температура Асз + (30 . . .50°С). Такая температура

обеспечивает получение при нагреве мелкозернистого аустенита и соответственно после

охлаждения — мелкокристаллического мартенсита. Недогрев до температуры Ас3 приводит к

сохранению в структуре кристаллов доэвтектоидного феррита, что при некотором

уменьшении прочности обеспечивает повышенную пластичность закаленной стали.

Заэвтектоидные стадии подвергают неполной закалке. Оптимальная температура нагрева

углеродистых и низколегированных сталей при этом- температура Ас1 + (30.. 50 °С).

После закалки заэвтектоидная сталь приобретает структуру, состоящую из мартенсита и

цементита. Кристаллы цементита тверже кристаллов мартенсита, поэтому при неполной

закалке заэвтектоидные стали имеют более высокую твердость, чем при полной. Так как сталь

предварительно подвергалась сфероидизирующему отжигу, избыточные карбиды округлой

формы не вызывают снижения вязкости. Высоколегированные инструментальные стали

ледебуритного класса (рис. 8.1 б) для повышения теплостойкости нагревают при закалке до

очень высоких температур (область 1), близких к эвтектической. При этом происходит распад

всех вторичных карбидов, аустенит обогащается не только углеродом, но и легирующими

элементами, содержащимися в карбидах. В результате получается высоколегированный, а

следовательно, и теплостойкий мартенсит.

3. Способы закалки

В зависимости от состава стали, формы и размеров детали итребуемых в термически обработанной детали свойств выбирают

оптимальный способ закалки, наиболее просто осуществимый и

одновременно обеспечивающий нужные свойства.

Чем сложнее форма термически обрабатываемой детали, тем

тщательнее следует выбирать условия охлаждения, потому что

чем сложнее деталь, тем больше различие в сечениях детали, тем

большие внутренние напряжения возникают в ней при

охлаждении.

Чем больше углерода содержит сталь, тем больше объёмные

изменения при превращении, тем при более низкой температуре

происходит превращение аустенита в мартенсит, тем больше

опасность возникновения деформаций, трещин, напряжений и

других закалочных пороков, тем тщательнее следует выбирать

условия закалочного охлаждения для такой стали.

4. Способы закалки

1- Закалка в одном охладителе . Нагретую до определенныхтемператур деталь погружают в закалочную жидкость, где она

остается до полного охлаждения. Применяют для несложных

деталей из углеродистых и легированных сталей. При этом для

углеродистых сталей диаметром более 2-5 мм закалочной средой

служит вода, а для меньших размеров и для многих легированных

сталей – масло.

Закалка с подстуживанием. Для уменьшения внутренних

напряжений деталь иногда не сразу погружают в закалочную

жидкость, а некоторое время охлаждают на воздухе,

«подстуживают» (кривая 5).

2- Прерывистая закалка или закалка в двух средах используется

для деталей сложной формы. Нагретую до температуры закалки

деталь (инструмент из углеродистой стали) охлаждают сначала в

быстро охлаждающей среде, а затем в медленно охлаждающей.

Обычно первое охлаждение проводят в воде, а затем деталь

переносят в масло, или охлаждают на воздухе. В мартенситном

интервале сталь охлаждается медленно, что способствует

уменьшению внутренних напряжений.

3- Ступенчатая закалка. Режим ступенчатой закалки: деталь

нагревают до температуры закалки .Ас3 + (30-50 оС), выдерживают и

быстро переносят в охладитель с температурой на 110-150 оС выше

мартенситной точки (Мн); выдерживают а нем короткое время

(расчетное), затем изделие охлаждают до комнатной температуры на

воздухе, но это не должно вызвать превращения аустенита в бейнит.

5. Способы закалки

4- Изотермическая закалка . Сталь выдерживают в закалочной среде до окончания изотермическогопревращения аустенита. Режим изотермической закалки: нагрев до температуры закалки A3 + (30-50 оС ),

выдержка и быстрый перенос в закалочную среду, температура которой выше точки Мн на 100-150 оС, затем

дается длительная выдержка.. При выдержке происходит распад аустенита с образованием структуры

нижнего бейнита с хорошим комплексом механических свойств.

5 Закалка с самоотпуском.

Режим закалки: нагрев до температуры закалки А3 + (30-50 оС), выдержка и охлаждение в одном

охладителе; прерывание охлаждения с тем, чтобы сердцевина сохранила запас тепла. Под действием

теплообмена за счет внутреннего тепла снова нагревается поверхность. Тем самым происходит отпуск

поверхности стали (самоотпуск). Сталь приобретает сочетание высокой твердости на поверхности детали с

повышенной вязкостью в сердцевине. Примененяется такая закалка для изготовления зубил, кернов, кувалд и

слесарных молотков.

6. Поверхностная закалка.

Конструкционная прочность многих деталей машин зависит от состояния материала в поверхностных

слоях деталей.

Долговечность деталей, работающих в условиях изнашивания (валы, шестерни), зависит от сопротивления

поверхности износу.

Разрушение деталей, работающих при изгибающих нагрузках в условиях циклических нагружений,

начинается в поверхностных слоях детали. В этих случаях делают поверхностную закалку (при сохранении

вязкой сердцевины), либо химико-термическую обработку (ХТО).

При поверхностной закалке нагрев только поверхности можно проводить :

- в расплавленных металлах или солях;

- пламенем ацетелено-кислородной или газовой горелки;

- в электролитах;

- лучом лазера;

- электротоком, индуцируемым в поверхностных слоях детали. Такая закалка называется индукционной

или высокочастотной закалкой.

6. Закаливаемость и прокаливаемость

• Закаливаемость - способность стали приниматьзакалку, т.е. приобретать при закалке высокую

твердость поверхности (определяется содержанием

углерода в стали; при содержании углерода ниже

0,2 % сталь практически не закаливается).

• Прокаливаемость - способность стали получать

закаленный слой с мартенситной или трооститомартенситной структурой с высокой твердостью на

ту или иную глубину. Глубиной считают расстояние

от поверхности до слоя, где в структуре содержится

50 % мартенсита + 50 % троостита.

7. Прокаливаемость стали

• Характеристикой прокаливаемости является критический диаметр (Дкр).• Критический диаметр - это максимальный диаметр прутка,

прокаливающийся насквозь в данном охладителе.

б)

а)

t

Vохл

A1

Поверхность

Dкрит

Центр

1/2 r

сть

Поверхно

Закаленная Незакаленная Закаленная

зона

зона

зона

центр

1/2r

M

lg τ

Распределение скорости охлаждения по сечению

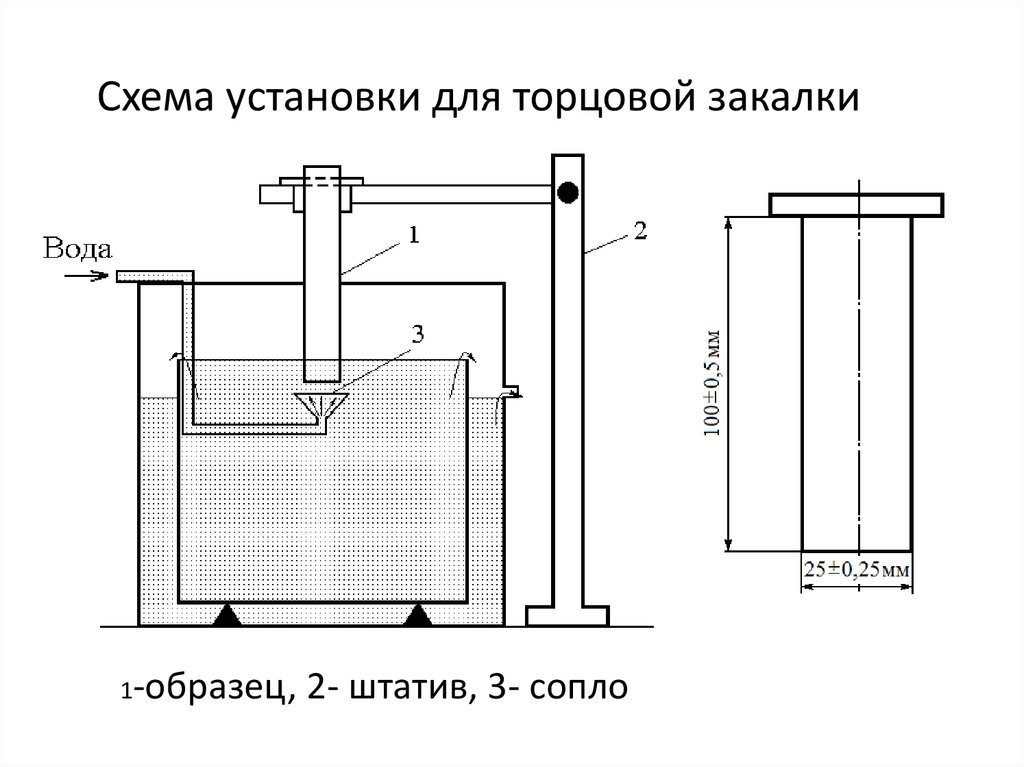

8. Метод торцевой закалки для определения прокаливаемости

- нагревают образец до заданной температуры;- охлаждают с торца. При таком охлаждении нижний торец

охлаждается с максимальной скоростью и скорость

охлаждения убывает по мере удаления от торца;

- измеряют твердость по длине образца, начиная от торца;

- изображают графически результаты промера твердости

на торце и по длине образца, определяют зону,

содержащую 50 % мартенсита + 50 % троостита;

- определяют Дкр по номограммам прокаливаемости.

Прокаливаемость

стали

прямо

пропорциональна

содержанию в ней углерода. Легирующие элементы,

входящие

в состав стали, уменьшают критическую

скорость закалки и увеличивают прокаливаемость.

9.

Схема установки для торцовой закалки1-образец,

2- штатив, 3- сопло

industry

industry