Similar presentations:

Тормозные системы с гидравлическим приводом

1. Тормозные системы с гидравлическим приводом

Гидравлический привод рабочей тормознойсистемы применяют, как правило, на грузовых

автомобилях полной массой до 7,5 т и на всех

легковых автомобилях.

2. Достоинствами гидравлического привода являются

1• малое время срабатывания (0,05—0,2 с);2• соответствие разжимных сил и тормозных

моментов при одинаковых схемах

тормозных механизмов колес;

3• удобство компоновки;

4• высокий КПД.

3. К недостаткам гидропривода можно отнести

1• значительное снижение КПД при низкихтемпературах;

1• большую вероятность полного отказа рабочей

тормозной системы при местном повреждении

одноконтурного привода.

Для устранения последнего недостатка гидроприводы современных

автомобилей выполняют двухконтурными или многоконтурными, при этом

воздействие контуров может осуществляться по различным схемам,

например, на колеса передней оси и задней оси, или по диагонали, как,

например, у автомобилей ВАЗ-2108, ВАЗ-2109 и ВАЗ-2110. Она более

эффективна, чем схема с раздельным приводом на передние и задние

колеса. Но диагональную схему можно применять лишь при отрицательном

плече обкатки управляемых колес, иначе автомобиль будет иметь при

торможении недостаточную устойчивость.

4. Основными элементами гидравлического привода тормозной системы являются: главный цилиндр 9; соединительные трубопроводы и

шланги; колесныецилиндры 3.

Схема гидравлического привода: /, 10 — колодки; 2 — трубопровод; 3 —колесный

цилиндр; 4— стяжная пружина; 5— бачок; 6— шток; 7— педаль; цилиндр; 11 —

ось колодок

5. Последовательность работы

• При нажатии на педаль 7 тормоза шток 6 после выборазазора перемещает поршень 8, при этом тормозная

жидкость из главного тормозного цилиндра 9

вытесняется через трубопроводы 2 в колесные

цилиндры 3, и колодки 1, 10 накладками прижимаются

к тормозному барабану. При отпускании тормозной

педали стяжные пружины 4 возвращают в исходные

положения колодки тормозного механизма, при этом

поршни колесных цилиндров 3 вытесняют тормозную

жидкость из колесных цилиндров в полость главного

тормозного цилиндра 9.

• Как уже было сказано ранее, одноконтурный привод в

настоящее время практически не применяется из-за его

ненадежности.

6.

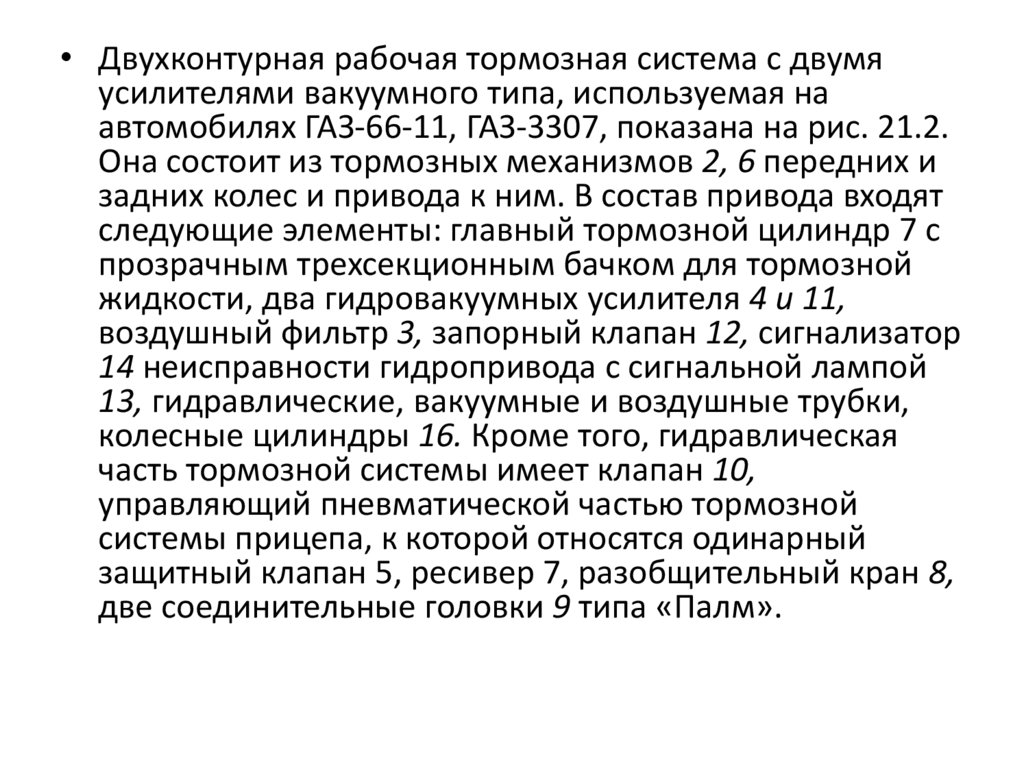

Рис. 21.2. Рабочая тормозная система автомобиля ГАЗ-66-11: / — главный тормознойцилиндр; 2 — передний тормозной механизм; 3 — воздушный фильтр; 4, 11 —

гидровакуумные усилители; 5 — защитный клапан; 6 — задний тормозной

механизм; 7 — ресивер; 8 — разобщительный кран; 9 — соединительная головка; 10

— клапан управления тормозной системой прицепа; 12 — запорный клапан; 13 —

сигнальная лампа; 14 — сигнализатор неисправности гидропривода; 15 — впускной

коллектор; 16 — колесные цилиндры

7.

• Двухконтурная рабочая тормозная система с двумяусилителями вакуумного типа, используемая на

автомобилях ГАЗ-66-11, ГАЗ-3307, показана на рис. 21.2.

Она состоит из тормозных механизмов 2, 6 передних и

задних колес и привода к ним. В состав привода входят

следующие элементы: главный тормозной цилиндр 7 с

прозрачным трехсекционным бачком для тормозной

жидкости, два гидровакуумных усилителя 4 и 11,

воздушный фильтр 3, запорный клапан 12, сигнализатор

14 неисправности гидропривода с сигнальной лампой

13, гидравлические, вакуумные и воздушные трубки,

колесные цилиндры 16. Кроме того, гидравлическая

часть тормозной системы имеет клапан 10,

управляющий пневматической частью тормозной

системы прицепа, к которой относятся одинарный

защитный клапан 5, ресивер 7, разобщительный кран 8,

две соединительные головки 9 типа «Палм».

8.

Рис. 21.3. Главный тормозной цилиндр: 1 — клапан избыточного давления; 2 —передний корпус; 3 — пружина головки; 4 — головка; 5 — резиновая втулка; 6 — бачок;

7 — задний корпус; 8 — соединительная трубка; 9 — толкатель; 10 — первичный

поршень; 11 — ограничитель хода поршня; 12 — торцевое кольцо; 13 — упорный

стержень; 14 — пружина; 15 —

упор; 16 — вторичный поршень

9.

Главный тормозной цилиндр (рис. 21.3) является развитием конструкции односекционного

цилиндра путем разделения его объема на две независимые полости. В каждой полости

имеются поршни 10 и 16, расположенные последовательно. На поршнях установлены

подвижные головки 4 с уплотнительными торцевыми кольцами 12. Головки удержи- ваются

на поршнях с помощью упорных стержней 13, которые впрессовываются в поршни. Головки

поджимаются к поршням пружинами 3, а поршни в сборе с головками и уплотнителями

прижимаются к ограничителям хода 77 поршня возвратными пружинами 14. Суммарный

рабочий ход поршней 38 мм. При этом ход первичного поршня, определяемый расстоянием

между упорным стержнем 13 и упором 15, равен 21 мм, ход вторичного поршня 17 мм. В

верхних частях заднего 7и переднего 2 корпусов цилиндра установлены клапаны 1

избыточного давления с пружинами.

Главный цилиндр через толкатель 9 соединяется с тормозной педалью. Бачок 6 главного

цилиндра крепится к корпусу главного цилиндра с помощью резиновых втулок 5 и трубок 8.

В расторможенном положении поршни 10 и 16 главного цилиндра через головки 4 упираются

в

ограничители 77, в результате чего между поршнем и головкой образуется зазор для прохода

тормозной жидкости из бачка в рабочие полости цилиндра.

При торможении толкатель 9 перемещает первичный поршень 10. При этом головка 4 под

действием пружины 14 прижимается через уплотнительное кольцо 12 к поршню, разобщая

тормозную жидкость в

бачке от тормозной жидкости первичной рабочей полости цилиндра. При движении поршня

тормозная жидкость из рабочей полости цилиндра проходит через отверстия в пластине

клапана 1 избыточного давления, поступает в трубопровод, идущий к колесным цилиндрам

передних тормозных механизмов. Одновременно тормозная жидкость, находящаяся в

первичной рабочей полости цилиндра, действует на вторичный поршень 16, который, в свою

очередь, вытесняет тормозную жидкость в трубопровод, идущий к задним тормозным

механизмам. Клапан / избыточного давления при полностью отпущенной тормозной педали

поддерживает избыточное давление 60—100 кПа в магистралях тормозной системы.

Избыточное давление в расторможенном приводе исключает попадание воздуха в систему и

обеспечивает быстроту срабатывания привода.

10.

При растормаживании поршни 10 и 16 под действием возвратных пружин 14

перемещаются к исходному положению до упора головки 4 в ограничители

11. Если тормозная педаль освобождается резко, поршни главного цилиндра

возвращаются быстрее, чем тормозная жидкость из колесных цилиндров. В

этом случае в рабочих полостях главного цилиндра создается разрежение,

под действием которого головки 4 отходят от поршней 10 и 16, образуя

торцовый зазор, и тормозная жидкость из бачка заполняет рабочие полости

цилиндров. При упоре поршней в ограничители избыток тормозной жидкости

через торцовый зазор возвращается обратно в бачок главного цилиндра.

Система расторможена и готова к следующему торможению.

При выходе из строя первичного контура тормозного привода срабатывание

вторичного контура будет происходить после того, как упорный стержень 13

первичного поршня 10 упрется в упор 15 вторичного поршня 16. Ход

тормозной педали при этом увеличится, но торможение будет осуществляться

за счет давления жидкости в исправном вторичном контуре, хотя и с меньшей

эффективностью. При нажатии на тормозную педаль при неисправности

любого контура вследствие разницы давлений произойдет смещение поршня

сигнализатора неисправности (рис. 21.4) в сторону контура с пониженным

давлением. Шарик 3 выйдет из углубления и нажмет на шток включателя 4

сигнальной лампы, находящейся на щитке приборов. Загорание лампы

сигнализирует о разгерметизации контура.

11. Рис. 21.4. Сигнализатор неисправности гидравлического привода: / — корпус; 2 — поршень; 3 — шарик; 4 — включатель

12.

Рис. 21.5. Гидровакуумный усилитель: а — чертеж; б — принципиальная схема; 1 — заднийкорпус вакуумной камеры; 2 — мембрана; 3 — тарелка; 4 — шток; 5 — возвратная

пружина; 6— вакуумный клапан; 7— пружина вакуумного клапана; 8— воздушный клапан;

9 — крышка; 10 — корпус следящего устройства; 11 — пружина клапана; 12 — поршень; 13

— клапан удаления воздуха; 14 — уплотнительная манжета; 15 — шариковый клапан; 16

— поршень; 17— пластинчатый толкатель; 18— упорная шайба; 19— корпус

гидравлического цилиндра; 20 — корпус уплотнителей; 21 — передний корпус вакуумной

камеры; 22 — хомут; 23 — шайба; 24 — запорный клапан; 25 — резиновый шланг; А, Б, В,

Г, Д — полости

13.

• Гидровакуумный усилитель мембранного типа служит дляувеличения давления в тормозном приводе, что позволяет снизить

усилие на тормозную педаль. Принцип действия усилителя

заключается в использовании разрежения во впускном трубопроводе

двигателя для создания дополнительного давления в системе

гидравлического привода рабочей тормозной системы. Основными

элементами конструкции вакуумного усилителя (рис. 21.5) являются:

вакуумная камера, следящий механизм и гидравлический цилиндр.

Вакуумная камера образуется из двух корпусов 1 и 21 и разделена

мембраной 2 на две плоскости А и Б .Полость Б через вакуумный

трубопровод и запорный клапан 24 соединена с впускным

трубопроводом двигателя, а полость Л с помощью резинового шланга

25 с корпусом следящего механизма. Мембрана 2 с помощью тарелки

3 и шайбы 23 соединена со штоком 4, передающим усилие на

поршень 16 гидравлического цилиндра. На тарелку 3 действует

возвратная пружина 5. Внутри поршня 16 расположены пластинчатый

толкатель 17 и шариковый клапан 15. В цилиндре имеется корпус 20

уплотнителей с уплотнительными манжетами, в котором помещается

шток 4.

14.

• Следящий механизм обеспечивает пропорциональность между силойнажатия на тормозную педаль и усилием, создаваемым усилителем.

Основными элементами следящего устройства являются: поршень 12

с мембраной и полым штоком, вакуумный 6 и воздушный 8 клапаны.

В корпусе расположены возвратная пружина 11 клапана и пружина 7,

которая поджимает воздушный клапан к седлу. Крышка 9 следящего

устройства через воздушный трубопровод соединена с воздушным

фильтром усилителя. При работе двигателя во впускном трубопроводе

двигателя создается разрежение, которое через вакуумный

трубопровод и запорный клапан 24 передается в полость Б первичной

камеры усилителя и затем через отверстие в корпусе 19 цилиндра в

полость Д следящего механизма. Далее разрежение распространяется

через центральное отверстие в поршне 12 в полость Г, откуда через

шланг — в полость Л вторичной камеры усилителя. Таким образом, во

всех полостях камеры усилителя и следящего механизма создается

одинаковое разрежение, а детали усилителя занимают исходное

положение.

15.

При нажатии на тормозную педаль из полостей главного цилиндра тормозная

жидкость под давлением поступает в гидравлический цилиндр и через

открытый шариковый клапан 15 идет по трубопроводу к колесным

цилиндрам. Под действием давления тормозной жидкости поршни колесных

цилиндров раздвигают колодки. После выбора зазоров между колодками и

барабаном давление тормозной жидкости в тормозной системе быстро

увеличивается и перемещает вверх поршень 12 следящего механизма. При

этом поршень в начале хода садится седлом на резиновый вакуумный клапан

6, разобщая в гидровакуумном усилителе полости Б и Д от полостей Ли Г. При

дальнейшем движении поршня 12 отходит от своего седла воздушный клапан

8. В результате воздух из полости В следящего механизма поступает в полость

Г и далее через шланг 25 в полость А камеры гидровакуумного усилителя. Под

действием разности давлений (давление окружающей среды и разрежения)

мембрана 2 перемещает шток 4 с поршнем 16 гидравлического цилиндра

усилителя. Как только поршень 16 сдвинется с места, у пластинчатого

толкателя /7 не будет опоры в задней части, и шариковый клапан 15 под

действием своей пружины закрывается. После закрытия шарикового клапана

на поршень слева действуют два усилия: усилие от давления тормозной

жидкости, создаваемое водителем при нажатии на тормозную педаль, и

усилие усилителя, создаваемое перепадом давлений в вакуумной камере.

Эти два усилия складываются и обеспечивают необходимую эффективность

торможения.

16.

При промежуточных положениях тормозной педали следящий механизм обеспечивает

пропорциональность между усилием нажатия на педаль и эффективностью

торможения автомобиля. При неизменном давлении тормозной жидкости под

поршнем 12 через открытый воздушный клапан 8 в полость Г следящего механизма и

полость А камеры усилителя будет поступать воздух, что приведет к незначительному

перемещению поршня 16 вправо, а следовательно, к снижению давления под поршнем

12 и перемещению его вниз. В этом случае воздушный и вакуумный клапаны сядут на

свои седла. Таким образом, в полостях создается вполне определенное давление,

пропорциональное усилию нажатия на тормозную педаль, и тормозной момент

сохранит постоянную величину.

В случае увеличения нажатия на тормозную педаль откроется воздушный клапан 8 и

часть воздуха поступит в полости Г и А, что вызовет перемещение поршня 16 и

увеличение давления тормозной жидкости в системе. При уменьшении усилия нажатия

на тормозную педаль под действием находящегося над мембраной воздуха поршень 12

переместится вниз. При этом откроется вакуумный клапан 6 и часть воздуха из полости

Г над мембраной и из полости А камеры через полость Б и запорный клапан 24

поступит в двигатель. Давление воздуха в камере Л уменьшится, а следовательно,

уменьшится и гидравлическое давление в системе.

При полном снятии усилия с тормозной педали гидравлическое давление под поршнем

12 падает и он под действием давления воздуха и пружины 11 возвращается в исходное

положение. Воздушный клапан ? закрывается, а вакуумный <5 открывается. Во всех

полостях усилителя устанавливается разрежение. Мембрана 2 под действием пружины

5 займет левое положение, а поршень 16, сместившись вместе со штоком, упрется в

упорную шайбу 18. При этом пластинчатый толкатель 17, имеющий возможность

незначительного осевого перемещения внутри поршня, нажмет своим носиком на

шариковый клапан 15, что приведет к соединению полости высокого давления за

поршнем 16 с полостью перед поршнем. Тормозная жидкость, вытесняемая из

колесных цилиндров, может свободно перетекать в главный тормозной цилиндр, а

система растормаживается.

17.

При внезапном выключении двигателя произойдет снижение разрежения во

впускных трубопроводах и усилитель перестанет работать. В этом случае

запорный клапан (рис. 21.6) позволяет сохранить небольшое разрежение в

полости Б гидровакуумного усилителя и обеспечить возможность

однократного торможения с необходимой эффективностью без увеличения

прилагаемого усилия. Происходит это благодаря прижиманию резинового

клапана 5 (см. рис. 21.6) под действием пружины 4 к своему седлу на штуцере

2 и разъединению впускного трубопровода двигателя от усилителя.

18.

• Основное достоинство вакуумного усилителясостоит в том, что он использует разрежение во

впускном трубопроводе двигателя и не требует

дополнительного источника энергии. Недостатком

всех вакуумных усилителей является

необходимость применения мембран большого

диаметра из-за малого перепада давлений в

вакуумной камере на некоторых рабочих режимах.

Вакуумный усилитель в процессе эксплуатации

требует постоянного внимания, так как нарушение

герметичности вакуумной камеры ведет к резкому

снижению эффективности торможения. Кроме того,

постоянный подсос воздуха может существенно

ПОВЛИЯТЬ на процесс смесеобразования

19. Колесные цилиндры

• Колесные цилиндры устанавливаются на тормозныхмеханизмах колес. Они служат для преобразования давления

тормозной жидкости тормозного привода в механическое

усилие на тормозных механизмах. Колесные цилиндры (рис.

21.7) состоят из корпуса 4, внутри которого помещаются

поршни 2. Поршни уплотнены резиновыми манжетами 3 и с

помощью пружины 5 постоянно прижимаются к колодкам

тормозного механизма. В зависимости от типа тормозного

механизма цилиндры могут иметь один поршень, если он

воздействует на одну колодку, или два. Поршни

изготавливаются из алюминиевого сплава. Для увеличения

срока службы в месте контакта с тормозной колодкой в них

запрессовывается стальной упор. С торцов на корпус

надеваются резиновые защитные чехлы /, предохраняющие от

попадания грязи. Перепускной клапан 6 служит для удаления

воздуха из тормозного привода.

20.

Рис. 21.7. Колесные цилиндры: а — колесный цилиндр автомобиля ГАЗ-66-11; б —колесный цилиндр заднего колеса легкового автомобиля; 1 — защитный чехол; 2 —

поршень; 3 — манжета; 4 — корпус; 5 — пружина; 6 — перепускной клапан; 7 — упорные

кольца; 8 — упорный винт

21.

• На легковых автомобилях применяются колесные цилиндры сустройством автоматической регулировки зазора между

колодками и тормозным барабаном (рис. 21.7, б). Его

основными элементами являются разрезные упорные кольца 7,

установленные в средней части корпуса между поршнями.

Упорные кольца вставлены в цилиндр с натягом,

обеспечивающим усилие сдвига кольца по зеркалу цилиндра,

превышающее усилие на поршне от стяжных пружин

тормозных колодок. В случае изнашивания накладок

тормозных колодок ход поршня увеличивается, и это приводит

к упиранню его винта 8 в упорное кольцо 7 и сдвиганию его

вслед за поршнем на величину износа. Таким образом

автоматически поддерживается оптимальный зазор между

колодками и барабаном.

mechanics

mechanics