Similar presentations:

Установки для электронно-лучевой сварки

1. Установки для электронно-лучевой сварки

2. Назначение ЭЛС

Электронно-лучевая сварка используется для нагрева иплавления свариваемых металлов кинетической энергии

электронов, быстро движущихся под действием

электрического поля в глубоком вакууме.

Электронный луч представляет собой остросфокусированный

поток электронов, эмитованных катодом и ускоренных в вакууме

разницей потенциалов между катодом и анодом. При торможении

ускоренных электронов возле поверхности анода (изделия) их

кинетическая энергия преобразуется в тепловую. Высокая

концентрация энергии в анодном пятне, диаметр которого равен

0,01... 1,0 мм, позволяет получить сварные швы с минимальной

зоной термического влияния и отношением глубины к ширине от

20 и более. Толщина свариваемого материалу при ЭЛС достигает

100 мм и более за один проход.

3.

В сравнении с другими видами сварки плавлением ЭЛС отличается рядомособенностей и преимуществ.

Плотность энергии в пятне нагрева ЭЛС достигает 108Вт/см2, превосходя по

этому показателю дуговую сварку на 3 — 4 порядка.

Высокая концентрация энергии в луче, обеспечивая глубокое проплавление и

малую ширину шва при невысоком значении погонной энергии, обусловливает возможность выполнения сварных соединений с минимальными

размерами зоны термического влияния, высокую скорость кристаллизации с

получением измельченной структуры металла шва, незначительные

термические деформации свариваемых деталей.

Отклонение потока электронов в магнитном или электрическом поле

осуществляется практически безынерционно, что дает возможность с

высокой точностью управлять перемещением луча по поверхности

свариваемой детали и разворачивать луч по желаемой траектории.

Благодаря разрежению в зоне сварки отсутствует насыщение расплавленного

металла газами и даже имеет место дегазация металла шва.

4.

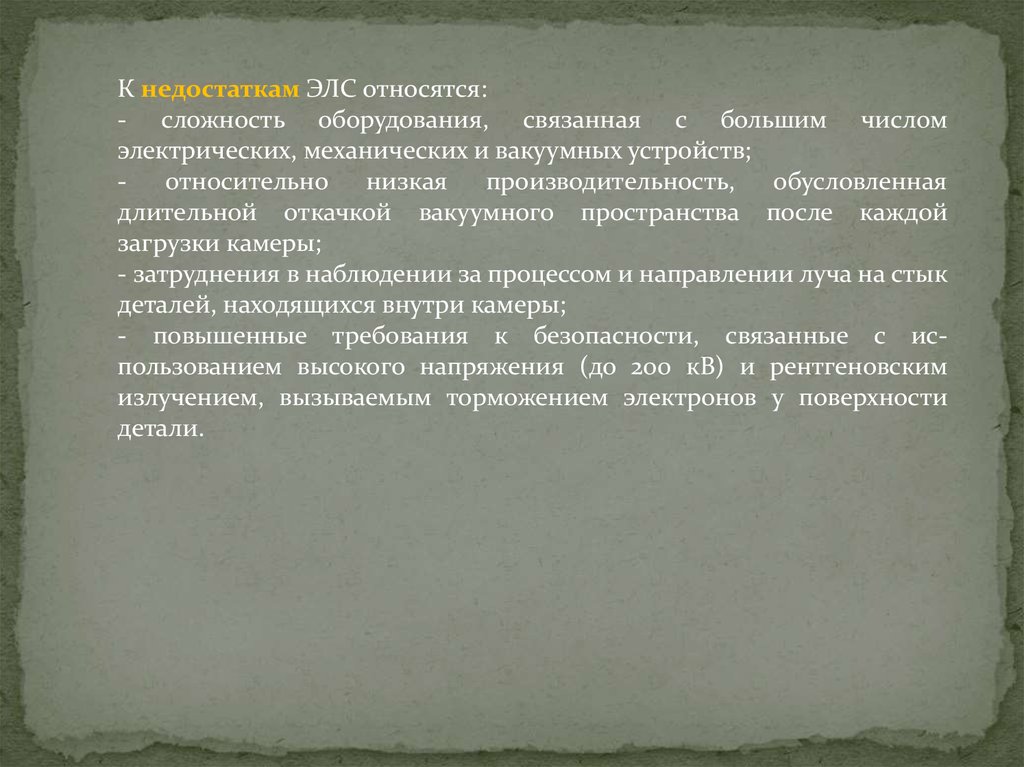

К недостаткам ЭЛС относятся:- сложность оборудования, связанная с большим числом

электрических, механических и вакуумных устройств;

- относительно низкая производительность, обусловленная

длительной откачкой вакуумного пространства после каждой

загрузки камеры;

- затруднения в наблюдении за процессом и направлении луча на стык

деталей, находящихся внутри камеры;

- повышенные требования к безопасности, связанные с использованием высокого напряжения (до 200 кВ) и рентгеновским

излучением, вызываемым торможением электронов у поверхности

детали.

5. Суть процесса ЭЛС

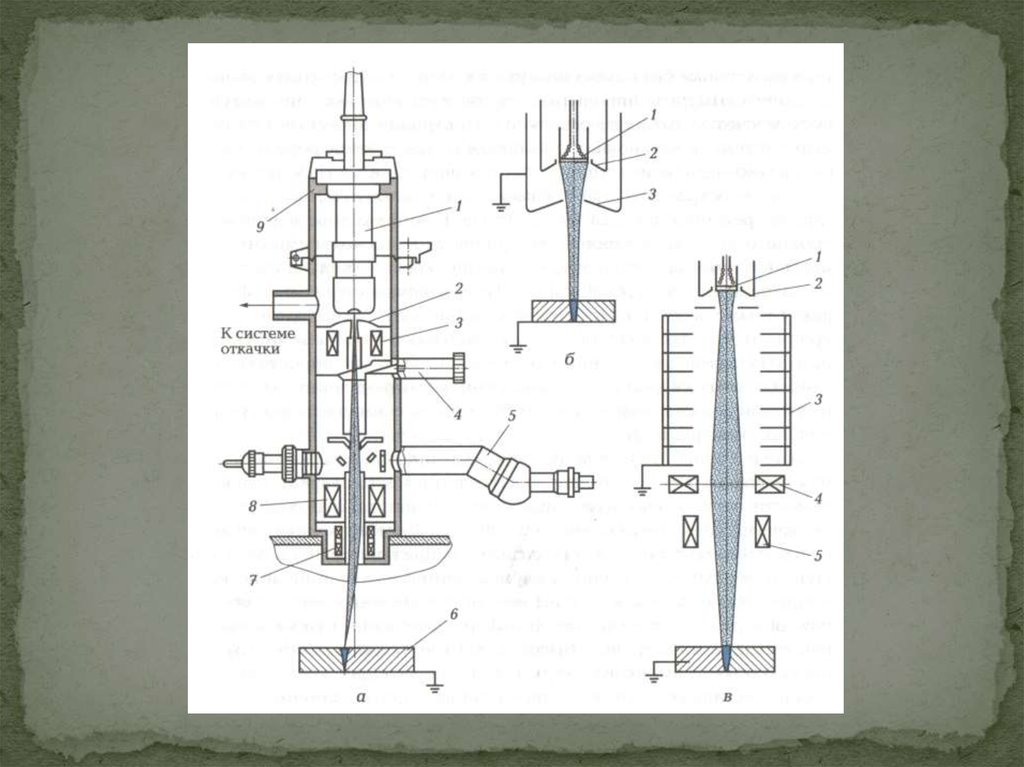

Пушка имеет катод (2), который размещен внутриприкатодного электрода (3). На определенном

расстоянии от катода располагается ускоряющий

электрод с отверстием — анод (4). Пушка питается

электрической энергией от высоковольтного

источника постоянного тока (5).

Чтобы увеличить плотность энергии в электронном

луче после выхода из первого анода электроны

концентрируются магнитным полем в магнитной

линзе (6), Летящие электроны, сфокусированные в

плотный пучок, ударяются на большой скорости о

малую площадку на изделии (1). На данном этапе

кинетическая энергия электронов вследствие их

торможения превращается в теплоту, таким образом

нагревая металл до высоких температур.

Для перемещения электронного луча по изделию на

пути движения электронов размещают магнитную

отклоняющую систему (7), которая позволяет

установить луч строго по линии сварки.

6.

Для того, чтобы снизить потерю кинетическойэнергии электронов вследствие соударения с

молекулами газов воздуха, а также для химической

и тепловой защиты катода в пушке создается

вакуум около 10-4 — 10-6 мм рт.ст. Столь высокая

концентрация энергии луча (до 109 Вт/см2) при

минимальной площади места нагрева (до 10-7 см2)

ведет к уменьшению термических деформаций в

ходе сварки и формированию шва с кинжальной

формой проплавления.

7.

8.

Основными параметрами процесса ЭЛС являются:- ускоряющее напряжение Uycк, кВ;

- ток пучка Iп мА;

- ток фокусирующей катушки Iф мА;

- скорость сварки vCB, м/ч;

- остаточное давление газов в камере р, Па.

Ускоряющее напряжение (10...200 кВ) и ток пучка (10... 1 000 мА) определяют

величину подводимой мощности. Ток Iф магнитной линзы задает положение

фокального пятна относительно поверхности деталей и, следовательно,

диаметр пятна нагрева (0,01... 1 мм).

Скорость сварки может задаваться перемещением детали или пушки внутри

вакуумной камеры либо движением только пучка с помощью

электромагнитной отклоняющей системы. Глубина разрежения выбирается в

зависимости от химической активности свариваемого металла. При сварке

ответственных конструкций, в том числе из химически активных материалов,

давление газов р в камере понижают до 10-3 Па.

9.

Рабочее расстояние от электронной пушки до изделия можно изменять вшироком интервале без существенного изменения параметров шва. Обычно

оно выбирается в пределах 50... 120 мм для низковольтных пушек и 50...500

мм для высоковольтных.

На размеры сварного шва оказывают влияние и дополнительные параметры

процесса: характеристики колебаний луча (частота, амплитуда, направление)

и импульсного изменения тока (частота и длительность), а также

теплофизические свойства свариваемого материала.

10.

11. Классификация установок

По степени защиты сварочной ванны различают трикласса установок: для сварки в высоком вакууме (10-2...

10-3 Па), для сварки в промежуточном вакууме (10... 10-2

Па), для сварки с выводом луча в атмосферу.

В зависимости от габаритных размеров свариваемых

изделий рассматривают три группы установок: для

микросварки (деталей толщиной не более 0,3 мм), для

сварки деталей малых и средних размеров (длиной или

диаметром до 1 000 мм), для сварки крупногабаритных

деталей (порядка 1 м и более).

12.

По своему назначению установки подразделяют науниверсальные и специальные.

Первые предназначены для сварки деталей различной

формы и габаритных размеров, вписывающихся в

размеры камеры, выполнения разнообразных сварных

соединений в разных пространственных положениях.

Специальные установки конструируют для сварки

конкретных деталей или группы однотипных и

используют в массовом производстве.

13. Конструктивная схема установки для ЭЛС

Электронная пушка 8 и изделие 7 находятся внутри вакуумной камеры 9. Для настроечныхи сварочных перемещений изделия используют манипулятор 4, привод 12 которые обычно

располагаются вне камеры. Для визуального контроля над процессом сварки в камере

имеются смотровые окна 5 и оптическая система наблюдения 6. Для создания вакуума

внутри камеры служит откачная система 10. Силовой энергией пушку снабжает

высоковольтный источник питания 11. Контроль и управление процессом осуществляется с

пульта 2 или стойки управления 3. В состав установки может входить видеоконтрольное

устройство с выводом изображения на монитор 1.

14. Составные части установки

Установка для ЭЛС состоит из двух функциональноотличающихся друг от друга частей: энергетического

комплекса и электромеханического комплекса.

Энергетический комплекс включает аппаратуру для

формирования пучка электронов с заданными параметрами

и управления его мощностью и положением относительного

стыка.

Электромеханический комплекс состоит из вакуумной

камеры, системы откачки воздуха, манипулятора для

перемещения изделия или электронно-лучевой пушки,

системы наблюдения, механизм подачи сварочной

проволоки, вспомогательных устройств.

15.

16.

17.

18.

19. Установка электроннолучевой сварки ЭЛУ-20Р

Предназначена для изготовления сборочных единиц изделий из нержавеющих сталей и титановыхсплавов, для прецизионной электроннолучевой сварки круговых, кольцевых, продольных швов на

цилиндрических и конических изделиях из нержавеющей стали, жаропрочных и титановых сплавов.

Рабочий объём вакуумной

камеры, не менее, м3

16

Суммарная толщина стенок и

крышек вакуумной, мм

>20

Время повторной откачки

камеры до рабочего вакуума,

<25

Натекание воздуха в рабочую

камеру, л мкм рт ст/с

< 20

Ускоряющее напряжение

электронно-лучевой пушки, кВ

60

Мощность электронно-лучевой

пушки, кВт

60

Точность слежения за стыком,

мм

±0,1

Наблюдение за процессом

сварки

визуальное

Уровень рентгеновского

излучения на расстоянии

100 от поверхности установки,

мкР/с

<0,07

Габаритные размеры установки

(max), мм

10200×7500×3200

20.

Установка предназначена для прецизионной сварки в вакууме точныхизделий и узлов приборов из конструкционных сталей, алюминия, меди

и их сплавов, тугоплавких и активных металлов толщиной от 0,05 до 5

мм; электронно-лучевой пайки; термообработки; электронно-ионной

модификации поверхностей.

УЭЛС- 905АМ

Максимальная мощность

электронного луча, кВт

2,5

Диаметр электронного луча в

фокусе, мм

0,4-0,6

Внутренние размеры

вакуумной камеры, мм

340х315х240

Производительность , шов/ч

до 60

Время откачки камеры до

рабочего давления, с

180

Напряжение питающей сети,

В

380/220

Частота тока, Гц

50

Давление проточной воды,

атм

3-4

Потребляемая мощность, кВт

8

Габаритные размеры

установки, мм

1020х1200х1760

Габаритные размеры

источника питания, мм

600х600х1500

21. Установка электронно-лучевой сварки б/у пр-во Япония НИКОН ДЭНКИ по заказу Токио Джуки Индастриал

Производительность2 шт.lчас

Мощность сварочного

луча

3,0 квт/1 00 кв, 30 мА

Максимальная глубина

сварки

<15 мм (для

нержавеющей стали).

Степень разряжения

5.10-4 ММ.РТ.ст

Потребляемая мощность

15кВА

Max допустимая

нагрузка на стол

90 кг

Расход воды на

охлаждение

15 л/мин

Расходы сжатого воздуха

50 мЗ/мин

22.

Работает при ускоряющем напряжении 40кв и токе пучка 1—3 ма. При этом

минимальный диаметр пучка около 150

мкм. Пушка снабжена водоохлаждаемой

апертурной диафрагмой. При увеличении

отверстия в апертурной диафрагме ток

пучка может быть увеличен до 30—50 ма,

тогда диаметр пучка увеличится до 0,2—

0,3 мм и установка будет работать в

режиме, характерном для установок

электроннолучевой сварки изделий

малых и средних габаритов. Свариваемое

изделие загружается в прямоугольную

вакуумную камеру, имеющую габариты

500 X 400 X 350 мм. Внутри камеры

устанавливаются сменные сварочные

манипуляторы: двухкоординатный стол,

горизонтальный или вертикальный

вращатели. Двухступенчатая вакуумная

система (ВН-1 и ВА-05-1) откачивает

камеру до рабочего давления 2 х X 10-5 мм

рт. ст. за 4 мин. Наблюдение за сваркой

ведется через смотровые окна в корпусе

камеры или через осевой бинокулярный

микроскоп, обеспечивающий увеличение

до 10.

23.

Установка с двумя боковыми открывающимисяна шарнирах крышками более удобна в

эксплуатации. Она позволяют вести загрузку

очередного изделия с любой стороны,

выполнять загрузку с одной стороны, а

выгрузку с другой, обеспечивают удобный

доступ ко всем внутренним механизмам и

устройствам. Такую установку при

необходимости можно встраивать в поточные

линии. Особенностью конструкции этих

установок является размещение механизмов

электроприводов перемещения изделия и их

вакуумных вводов не на глухой крышке

камеры, а на ее цилиндрической обечайке,

чаще всего в ее нижней части. Такова

конструкция установки JEBW-G-1 (рис. 206),

использующейся в автомобильной

промышленности Японии.

Эта установка предназначена для сварки без

последующей механической обработки

зубчатых блоков коробок передач. Компоновка

установки традиционна для фирмы JEOL.

Электронная пушка работает при ускоряющем

напряжении до 25 кв и токе пучка до 500 ма.

industry

industry