Similar presentations:

Материаловедение. Литейное производство

1. Литейное производство

материаловедение2. Литейное производство – одна из отраслей машиностроения, позволяет изготовить детали из материалов, обладающих жидкотекучестью.

Виды литья:Литье в песчаные формы

Литье в оболочковые формы

Литье по выплавляемым моделям

Литье в кокиль

Центробежное литье

Основные операции:

Формовка

Плавка и заливка

Выбивка и очистка

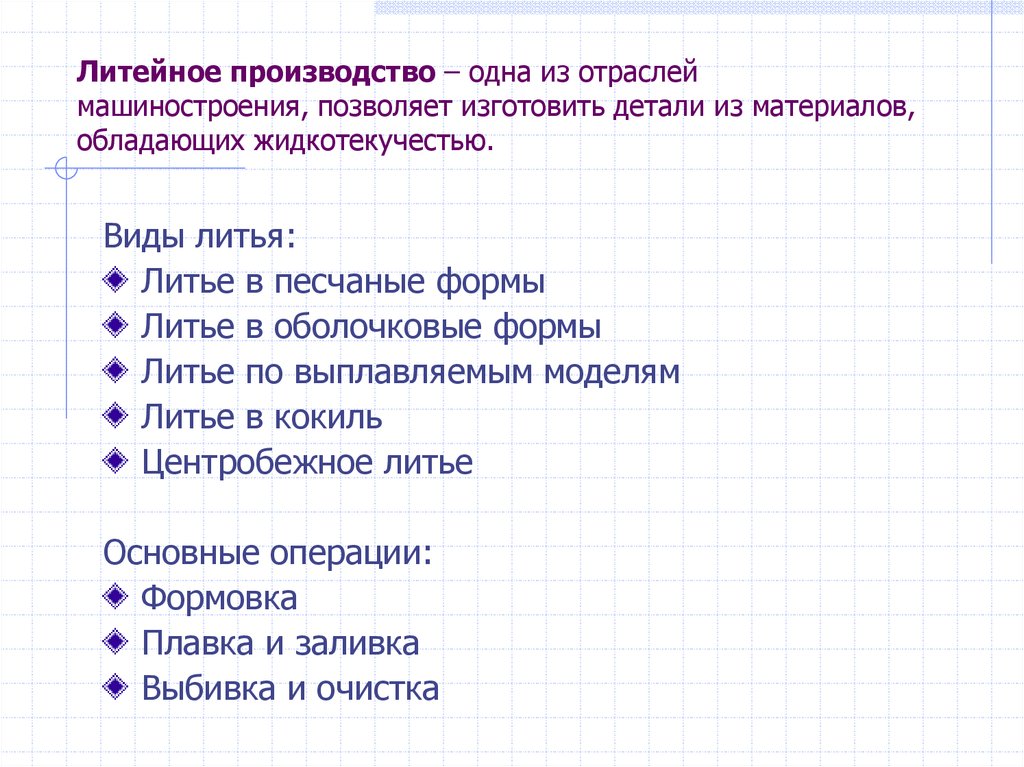

3. Литье в песчаные формы

Способ заключается в заливкерасплава в песчаную форму,

полость которой имеет

конфигурацию отливки,

затвердевший металл сохраняет

форму этой полости.

1 – ковш

2 – литник

3 – песчаная форма

Недостаток – большой расход

формовочной смеси.

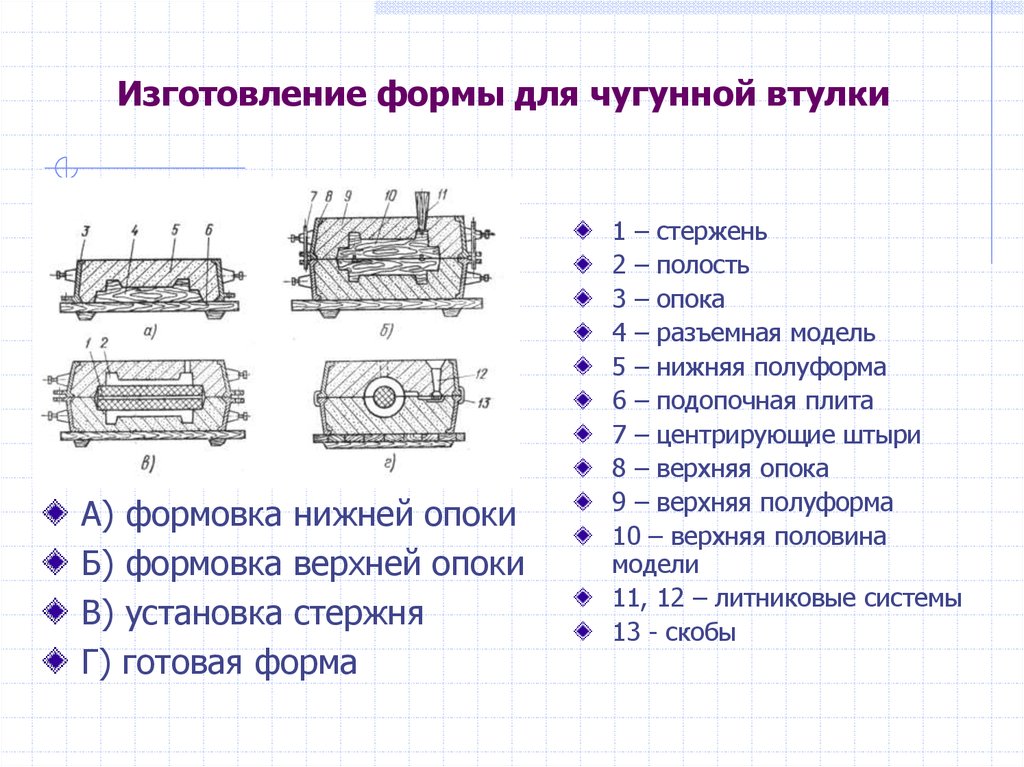

4. Изготовление формы для чугунной втулки

А) формовка нижней опокиБ) формовка верхней опоки

В) установка стержня

Г) готовая форма

1 – стержень

2 – полость

3 – опока

4 – разъемная модель

5 – нижняя полуформа

6 – подопочная плита

7 – центрирующие штыри

8 – верхняя опока

9 – верхняя полуформа

10 – верхняя половина

модели

11, 12 – литниковые системы

13 - скобы

5. Порядок операций:

На плиту кладут половинумодели и устанавливают опоку,

посыпают разделительным

песком.

Насыпают формовочную смесь

и переворачивают.

Верхняя половина

устанавливается на нижнюю,

вставляют литники и засыпают

формовочной смесью.

Разъединяю опоки, достают

модели.

Соединяют опоки и заливают

металл.

После затвердевания металла

литейную форму разрушают.

6. Литье в оболочковые формы

Способ заключается в заливке расплава в тонкуюоболочковую форму, состоящую из двух

полуформ. Затвердевший металл сохраняет

конфигурацию модели.

Применение: для получения стальных отливок,

также отливок из алюминиевых сплавов,

имеющих простую конфигурацию без полостей

(рычаги,кронштейны) для сельскохозяйственных и

текстильных машин.

Недостаток – большая стоимость песчаносмоляных смесей.

7. Изготовление формы

А) формирование оболочкиБ) удаление смеси

В) съем оболочки

Г) сборка формы

Д) укрепление формы

Е) готовая отливка

1 – литниковая система

2 – модель отливки

3 – песчано-смолиная смесь

4 – оболочка

5 – выступы

6 – толкатель

7 – стержень

8 – собранная форма

9 – опока

10 – песок или металлическая дробь

8. Порядок операций:

Плиту с моделью и литниками нагревают до 200-250град,покрывают разделительной смесью.

Насыпают песчано-смоляную смесь, выдерживают 15-25сек.

Образуется полутвердая оболочка, лишнюю смесь убирают.

Плиту с оболочкой помещают в печь на 2-3 мин при 280-320

град.

Извлекают оболочку с помощью толкателей. Снимают её с

плиты.

Собирают форму, помещают её в опоку и засыпают снаружи

песком.

Заливают расплав внутрь формы.

9. Литье по выплавляемым моделям

Процесс заключается в заполнении расплавом неразъемнойкерамической оболочки, полученной по разовой модели из

пластичного материала.

Применение: в приборостроении для изготовления отливок

сложной конфигурации массой от нескольких грамм до

нескольких килограмм с толщиной стенок 0.3-20 мм. и

более.

Этим способом можно получать отливки почти из любых

сплавов.

Недостаток – трудоемкость, сложность в получении крупных

отливок.

10.

А) готовая детальБ) изготовление модели

В) блок моделей

Г) нанесение суспензии

Д) обсыпка песком

Е) удаление модели

Ж) заливка

1

2

3

4

5

–

–

–

–

–

модели

модельный блок

суспензия

тонкостенная оболочка

песок

11. Порядок операций:

В пресс-форме отливают литники и крепят к ниммодели отливок из воска.

Окунают в суспензию (жидкое стекло) 3-10раз,

каждый слой обсыпая песком.

После сушки модель удаляют горячей водой.

Полученную оболочку помещают в контейнер и

засыпают его кварцевым песком. Прокаливают до

800 град.

Заливают в оболочку расплав.

12. Литье под давлением

Процесс заполнения металлической формырасплавом под действием внешних сил.

Самый производительный способ изготовления

тонкостенных деталей сложной конфигурации , не

требующих механической обработки, дает

возможность получать отливки с точными

размерами и хорошей чистотой поверхности.

Недостатки – высокая стоимость пресс-формы,

ограниченные масса и размеры отливок.

13.

А) заливка расплаваБ) запрессовка расплава

В) извлечение отливки

Г) машина для прессования

1 – плунжер

2 – камера

3 – выталкиватель

4 – стержень

5 – неподвижная

полуформа

6 – подвижная

полуформа

14. Порядок операций:

Пресс-форму нагревают до 150-240 град.Расплав заливают в камеру пресс-формы

под давлением.

Удаляют отливку из пресс-формы

выталкивателем после затвердевания.

15. Литье в кокиль (металлическую форму)

Способ заключается в литье в многократноиспользуемую металлическую форму под

действием гравитационных сил.

Применение в массовом производстве из чугуна,

стали и цветных сплавов от десятков грамм до

сотен килограмм.

Недостатки: высокая стоимость кокиля, трудность

получения тонкостенных отливок.

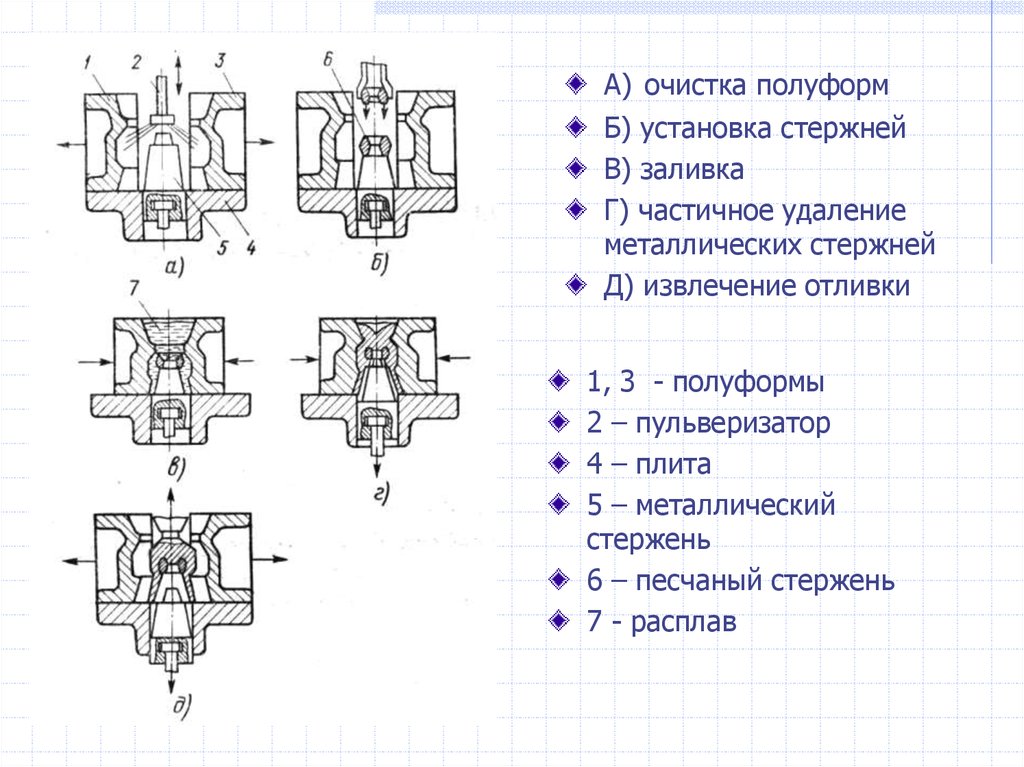

16.

А) очистка полуформБ) установка стержней

В) заливка

Г) частичное удаление

металлических стержней

Д) извлечение отливки

1, 3 - полуформы

2 – пульверизатор

4 – плита

5 – металлический

стержень

6 – песчаный стержень

7 - расплав

17. Порядок операций:

Очистка кокиля перед работой.Предварительный нагрев до 150-200град

газовыми горелками.

Нанесение огнеупорного покрытия

пульверизатором.

Нагрев до рабочей температуры 150-350град.

Сборка кокиля.

Заливка.

Открывают кокили и извлекают деталь.

18. Центробежное литье

Под действием центробежных сил заливаютрасплав во вращающуюся форму.

Применение – втулки, кольца и трубы, детали от

нескольких грамм до нескольких тонн.

Достоинство – хорошее заполнение формы

Недостатки – загрязнение неметаллическими

включениями, получение неровной внутренней

структуры.

19.

А) горизонтальное литьеБ) вертикальное литье

1 – заливка вращающейся

формы

11 – затвердевание

111 - извлечение

1

2

3

4

– изложница

– крышка

– ковш

- желоб

20. Порядок операций:

Нагрев изложницы до 200 градНанесение огнеупорного покрытия

Закрывают крышку и заливают расплав, вращая

изложницу.

После затвердевания извлекают деталь с

помощью толкателей.

industry

industry