Similar presentations:

Расчет режимов резания на станках с ЧПУ

1. Расчет режимов резания на станках с ЧПУ

1. Концепция составления нормативов повыбору режимов резания

2. Общие указания

3. Методические указания для точения и

растачивания

Литература: Гузеев В.И и др. – Режимы

резания для токарных, … станков с ЧПУ

2. 1. Концепция составления нормативов

• Нормативы режимов резания скомпонованыпо технологическому принципу (для точения,

сверления, фрезерования и т.д.), что дает

возможность проектировать операции для

многоцелевых станков.

• Каждый раздел нормативов по видам работ

и инструменту включает сведения,

позволяющие выбрать типоразмер

инструмента, его геометрические элементы,

марку инструментального материала

3.

• Нормативы рассчитаны намногостадийность обработки:

І – черновая; ІІ – получистовая;

ІІІ – чистовая; ІV – отделочная.

• Каждая стадия обработки обеспечивает

получение определенной точности и

шероховатости поверхности

• Приведенные в нормативах рекомендации

могут уточняться в условиях конкретного

производства

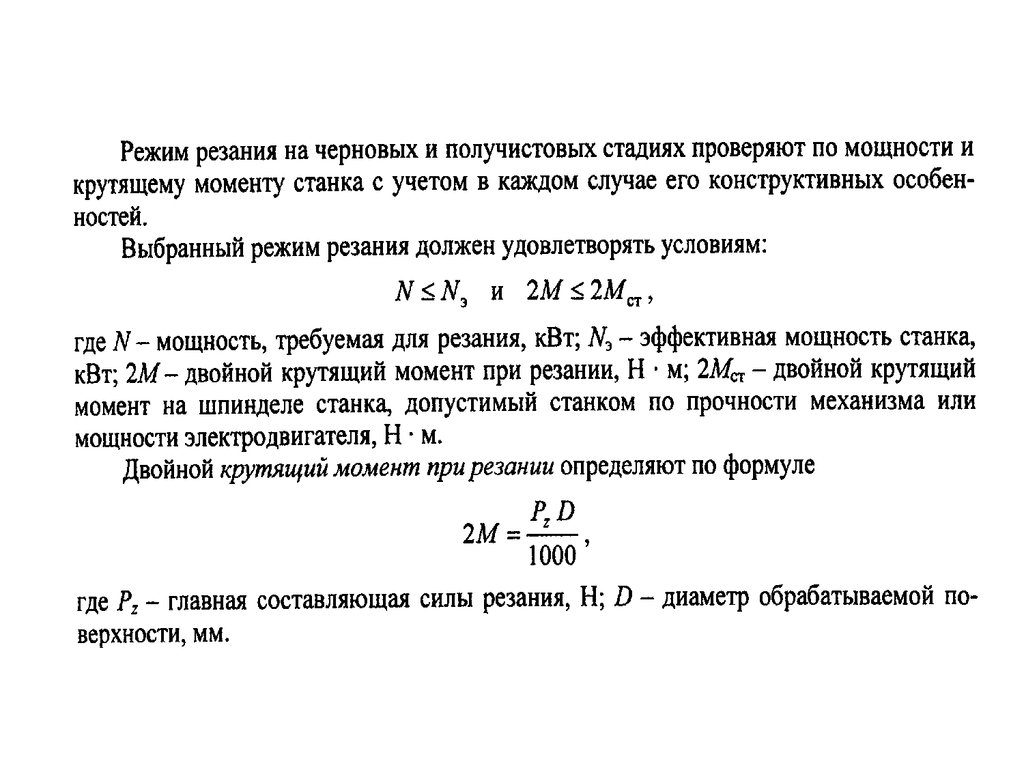

4. 2. Общие указания

Нормативы режимов резания применяют наэтапе разработки операционного

технологического процесса.

Они позволяют определить:

- конструкцию и материал режущей части

инструмента;

- необходимые стадии обработки;

- глубину резания, подачу, скорость резания

для каждой стадии;

- мощность, необходимую для резания;

- крутящий момент от сил резания

5.

• Конструкцию и материал режущей частиинструмента выбирают в зависимости от

конфигурации детали, стадии обработки,

характера припуска, материала заготовки

• Необходимые стадии обработки выбирают

исходя из требований к точности

обрабатываемых поверхностей

• Число стадий в нормативах соответствует

обработке на станках нормального класса

точности

6.

Глубина резания для каждой стадии должнаобеспечивать:

• снятие погрешностей обработки и дефектов поверхностного

слоя, полученных на предшествующей стадии обработки;

• компенсацию погрешностей, возникающих на

выполняемой стадии обработки

Для выполнения этих требований, например при точении,

глубину резания для i – й стадии выбирают по формулам

7.

8.

9.

10.

11. 3. Методические указания для точения и растачивания

• Выбор числа стадий при точении ирастачивании (карта 1)выбирают в

зависимости от точности заготовки,

ориентируясь на заданную точность готовой

детали.

І – черновая (позволяет получить 14 квалитет)

ІІ – получистовая (12…13 квалитет)

ІІІ – чистовая (9…11 квалитет)

ІV – отделочная (7,8 квалитет)

12.

• Определение глубины резания – по карте 2.• Значение подач для каждой стадии – карты 3,4,6,7

Табличное значение корректируют с учетом

поправочных коэффициентов (карта 5).

Для І и ІІ стадии:

- к-т сечения державки резца

- к-т прочности режущей части

- к-т механич. свойств материала заготовки

- К-т схемы установки заготовки

- К-т геометрических параметров инструмента

- К-т жесткости станка

13.

Для ІІІ и ІV стадии коэффициенты:

Механических свойств материала заготовки

Схемы установки заготовки

Радиуса вершины резца

Квалитета обрабатываемой детали

Кинематического угла в плане

Выбранную для черновой и получистовой

стадии подачу проверяют по составляющим

силы резания, допускаемым прочностью

механизма подачи станка.

14.

• При контурной обработке фасонных поверхностейтакже применяют соответствующий поправочный

коэффициент (карта 8,14), который обеспечивает

сохранение одинаковой точности обработки на

всех участках фасонной поверхности.

• Фасонная поверхность характеризуется углом ω

между касательной в каждой точке

обрабатываемого профиля и осью центров станка

physics

physics