Similar presentations:

Spawanie – mag + organizacja pracy spawacza

1. SPAWANIE – MAG + organizacja pracy spawacza

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

SPAWANIE – MAG

+ organizacja pracy spawacza

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

2. Spawanie metodą MAG

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Spawanie metodą MAG

Przygotował: Robert Hasiński

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

3. Slajd 3

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

MAG – spawanie metodą MAG, odbywa się za pomocą łuku

elektrycznego jarzącego się miedzy elektrodą topliwą w postaci gołego

drutu a materiałem spawnym w osłonie CO2.

Spawanie w osłonach gazowych metodą MAG jest stosowane do

spawania stali niestopowych, niskostopowych i wysokostopowych we

wszystkich pozycjach.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

4. Urządzenia do spawania w osłonie gazów metodą MAG/MIG

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Urządzenia do spawania w osłonie gazów metodą MAG/MIG

1. Urządzenia częściowo zmechanizowane – spawanie metodą

MAG/MIG

częściowo

zmechanizowane

zwane

spawaniem

półautomatycznym, stosowane jest do spawania w osłonie gazów takich

jak CO2 lub mieszankach gazowych AR+CO2 (metoda MAG) oraz w

osłaonie argonu ( Ar) lub mieszankach argonowych, np. Ar+Co2, Ar+He

lub Ar+02 (metoda MIG).

2. Urządzenia zmechanizowane – metoda bardziej ekonomiczna. Do jej

zalet należą : duża szybkość i wysoka jakość spawania oraz możliwość

spawania cienkich elementów, do których trudnością stosuje się inne

metody spawania. Urządzenie może być także wykorzystane do

napawania w osłonach gazowych kół i walców, nawet o małych

średnicach.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

5. Urządzenia częściowo zmechanizowane

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Urządzenia częściowo zmechanizowane

Urządzenie typu Minimag 241

produkcji OZAS_ESAB Sp.z.o.o

Urządzenie typu SYNERMIG - 401 do spawania

metodami Mig i Mag

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

6. Parametry techniczne na przykładzie urządzenia typu SYNERMIG - 401

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Parametry techniczne na przykładzie urządzenia typu SYNERMIG 401

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

7. Urządzenia zmechanizowane

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Urządzenia zmechanizowane

A2 Multitrac

Dane

techniczne

SAW

pojedynczy

SAW

podwójny

1,6-4,0 mm

1,6-4,0 mm

1,6-4,0 mm

-

2 x 1,2-2,5

mm

-

Prąd

spawania w

cyklu pracy

100%

800 A

800 A

600 A

Prędkość

podawania

drutu

9 m/min

9 m/min

19 m/min

47 kg

45 kg

43 kg

0,1-1,7 m/min

0,1-1,7 m/min

0,1-1,7 m/min

870 x 400 x

830 mm

870 x 302 x

830 mm

870 x 302 x

830 mm

Średnica

drutu:

* Stal

* Stal

nierdzewna

* Drut

proszkowy

*

Aluminium

Waga

Prędkość

spawania

Wymiary: dł x

szer x wys

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

GMAW

0,8-1,6

0,8-1,6

1,2-2,4

1,2-1,6

mm

mm

mm

mm

8. Slajd 8

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Źródło: L. Mistur „Spawanie łukowe…” s. 232

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

9. Slajd 9

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Podajniki drutu elektrodowego

Wszystkie urządzenia do spawania w osłonie gazu metoda MAG / MIG,

niezależnie od typu i firmy, są wyposażane w odpowiednie urządzenie

podające drut do uchwytu podczas spawania ( podajniki )

Podajniki mogą być wbudowane wewnątrz urządzenia tzw. COMPACT

–dotyczy to przeważnie podajników o mniejszym zakresie regulacji

prądu spawania. Podajniki stanowiące oddzielne urządzenie są

przenośne i można je ustawić jak najbliżej miejsca spawania.

Natomiast źródło prądu spawania jest zazwyczaj ustawione w jednym

miejscu z dala od miejsca spawania.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

10. Slajd 10

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Podajniki drutu elektrodowego

Podajniki drutu dzielimy na:

dwurolkowe – mniejsze urządzenia spawalnicze.

czterorolkowe - które oprócz dodatkowego podawania drutu

powodują dodatkowo jego prostowanie, szczególnie przy spawaniu

drutami aluminiowymi i proszkowymi.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

11. Slajd 11

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Podajniki drutu elektrodowego

MEK 20/20 C

ESABFeed Airmatic, M10

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

12. Slajd 12

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Uchwyty do spawania metodą MAG / MIG

Do spawania

w osłonach gazowych produkowane są uchwyty

spawalnicze o bardzo podobnych rozwiązaniach konstrukcyjnych.

Dlatego można je łatwiej wykorzystać do różnych urządzeń

spawalniczych, przeznaczonych do spawania metodami MAG i MIG

ora z drutami stalowymi pełnymi i proszkowymi, a także drutami z

metali niezależnych. Ważne aby uchwyt spawalniczy miał możliwość

przyłączenia przewodu Euro do układu podającego drut, ponieważ

większość urządzeń posiada eurozłącza o działaniu wielofunkcyjnym.

Do urządzeń częściowo zmechanizowanych stosuje się uchwytu typu

fajkowego i pistoletowego.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

13. Slajd 13

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Uchwyty do spawania metodą MAG / MIG

Uchwyty fajowe mają przeważnie chłodzenie naturalne i możliwość

obrotu fajki z dyszą gazową wokół osi, co ułatwia spawanie w

miejscach trudno dostępnych.

Stosowane są również uchwyty fajkowe z chłodzeniem wodnym,

zależnie o wielkości prądu spawania. Przy spawaniu powyżej 200 A

uchwyty przeważnie chłodzone są wodą ( destylowaną ) w układzie

zamkniętym.

Uchwyty spawalnicze wykonane są z

materiału

elektroizolacyjnego

o

wysokich własnościach mechanicznych

odpornych na uderzania i o stosunkowo

małej masie.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

14. Slajd 14

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Źródło: L. Mistur „Spawanie łukowe…” s. 245

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

15. Slajd 15

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Wyposażenie dodatkowe – butle na gazy techniczne

Wszystkie butle na gazy techniczne są zbiornikami przewoźnymi,

zamkniętymi zaworami butylowymi. Wykonane są ze stali niskostopowej

o podwyższonej wytrzymałości, ciągnione na gorąco za pomocą

specjalnych pras hydraulicznych. Mają różne wymiary gabarytowe

zależnie od pojemności wodnej butli.

Przeważnie używane są butle o pojemności 33-40 dm3, w których

ciśnienie próbne wynosi 19-22,5 MPa.

Na głowicy butli są podane oznaczenia techniczne, stanowiące metrykę

butli, których nie wolno zmieniać ani przerabiać. Butle na gaz skroplony

CO2 są malowane na kolor szary z napisem w górnej części kolorem

czarnym.

Zawory butli gazowych do wszystkich gazów ( oprócz acetylenu )

wykonane są z prasowanego mosiądzu. Różnią się tylko gwintem na

końcu butylowym, aby uniemożliwić zamianę reduktorów.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

16. Slajd 16

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Wyposażenie dodatkowe – reduktory butlowe do CO2 i argonu

Reduktory służą do redukowania ciśnienia butlowego do wartości ciśnienia

roboczego. Do butli z gazem CO2 stosuje się reduktor dwustopniowy typu

2RBKW-0,15 R, przystosowany do urządzeń spawalniczych.

Obecnie do spawania w osłonie argonu i CO2 stosuje się te same reduktory

– dwumanometrowe, jednostopniowe ( bez rotametrów ).

Reduktor butlowy jednostopniowy do dwutlenku węgla CO2

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

17. Slajd 17

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Wyposażenie dodatkowe – podgrzewacz elektryczny do CO2

Podgrzewacz elektryczny służy do podgrzewania korpusu reduktora

w celu zabezpieczenia go przed zamarznięciem, co może nastąpić

szczególnie przy dużym przepływie CO2 w czasie spawania oraz przy

niskiej temperaturze otoczenia.

Ilość przepływu CO2 z jednej butli nie powinna przekraczać 22-25

l/min. Przy zbyt dużym przepływie gazu wzrasta szybkość

odparowywania ciekłego CO2, co jest związane z dużym pobieraniem

ciepła z otoczenia butli, potrzebnego do odparowywania gazu. W

wyniku dłuższej pracy może nastąpić zjawisko resublimacji, tj.

zestalenie się gazu w kryształki lodu, które mogą zamknąć jego

dopływ do zaworu i jednocześnie do uchwytu spawalniczego.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

18. Slajd 18

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Źródło: L. Mistur „Spawanie łukowe…” s. 253

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

19. Slajd 19

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Charakterystyka stanowiska do spawania metodą MIG/MAG

1.

2.

3.

4.

5.

6.

7.

8.

9.

Źródło prądu spawania,

Podajnik drutu,

Uchwyt spawalniczy,

Butla z gazem osłonowym,

Stół spawalniczy,

Szpula z drutem elektrodowym,

Końcówka prądowa,

Łuk elektryczny,

Dysza gazowa.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

20. Slajd 20

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Materiały do spawania metodą MAG / MIG

Dwutlenek węgla CO2 wg PN-EN 439

Mieszanki gazowe.

Druty elektrodowe pełne ( lite )

Druty proszkowe.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

21. Slajd 21

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Materiały do spawania metodą MAG / MIG – dwutlenek węgla CO2

Do spawania w osłonie CO2 stosuje się normalny dwutlenek węgla.

Jest to gaz bezbarwny, niepalny i nie podtrzymujący palenia, o smaku

orzeźwiającym, lekko kwaskowym. Nie jest trujący, lecz przy

koncentracji ponad 5% w powietrzu działa dusząco. Mogą także

powstać objawy osłabienia, nudności i zawroty głowy. Dlatego na

stanowiskach spawalniczych powinna działać skutecznie wentylacja

wyciągowa i nawiewna.

Dwutlenek węgla otrzymuje się przez spalanie koksu. Czystość

dwutlenku węgla spawalniczego wg normy PE-EN 439 powinna

wynosić 99,70%

Zanieczyszczenia dwutlenku węgla stanowią: tlen, azot i woda.

Zawartość wody (wilgoci) nie powinna przekraczać 0,228 g/m3.

Pozostałe zanieczyszczenia, takie jak chlorowodór, siarkowodór,,

fosforowodór, tlenki siarki i azotu oraz niektóre oleje mineralne, nie są

normalizowane i nie wpływają ujemnie na warunki spawania.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

22. Slajd 22

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Dwutlenek węgla jest dostarczany w butlach lub autocysternach w

stanie ciekłym albo też wstanie stałym jako suchy lód. Pod ciśnieniem

atmosferycznym występuje tylko wstanie gazowym.

Ilość dwutlenku węgla w butli określa się na wagę. Jeden kilogram

CO2 zajmuje 1,34 dm3, a po odgazowaniu w temperaturze +15 C przy

ciśnieniu 0,1 MPa daje około 550 dm3 gazu.

Dwutlenek węgla do spawania powinien być dobrze odwodniony, gdyż

w przeciwnym razie powoduje powstanie pęcherzy gazowych w

spoinie.

Dwutlenek węgla stosuje się do spawania metodą MAG stali

niestopowych i niskostopowych, lecz w stopniu ograniczonym ze

względu na gorsze własności spoin, a głownie mniejszą głębokość

wtapiania i duży rozprysk.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

23. Slajd 23

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Materiały do spawania metodą MAG / MIG – mieszanki gazowe.

Przeważnie do spawania elektrodą topliwą metodą MAG używa się

przeważnie jako gazu osłonowego mieszanek gazowych, do których

zalicza się gazy obojętne, jak np. argon, hel, azot, oraz gazy aktywne jak

dwutlenek węgla i tlen.

Osłona gazowa mieszanek wywiera istotny wpływ na proces spawania,

a w szczególności na właściwości fizyczne łuku, transport kropli do

jeziorka, mechanizm formowania spoiny oraz właściwości mechaniczne

złącza.

Głównym czynnikiem osłony gazowej jest ograniczenie dostępu

powietrza do strefy spawania, zwłaszcza jego składników: azotu, tlenu i

wilgoci.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

24. Slajd 24

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Gaz i mieszanki osłonowe w zależności od sposobu ich dzielą się wg PNEN 439:199 na następujące grupy:

1.

R – mieszanki redukujące

2.

I – gazy obojętne i mieszanki obojętne,

3.

M – ulatniające mieszanki na bazie argonu, zawierające tlen lub

dwutlenek węgla lub obydwa te gazy,

4.

C - silnie utleniające gazy lub mieszanki,

5.

F – gazy reagujące lub mieszanki redukujące.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

25. Slajd 25

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

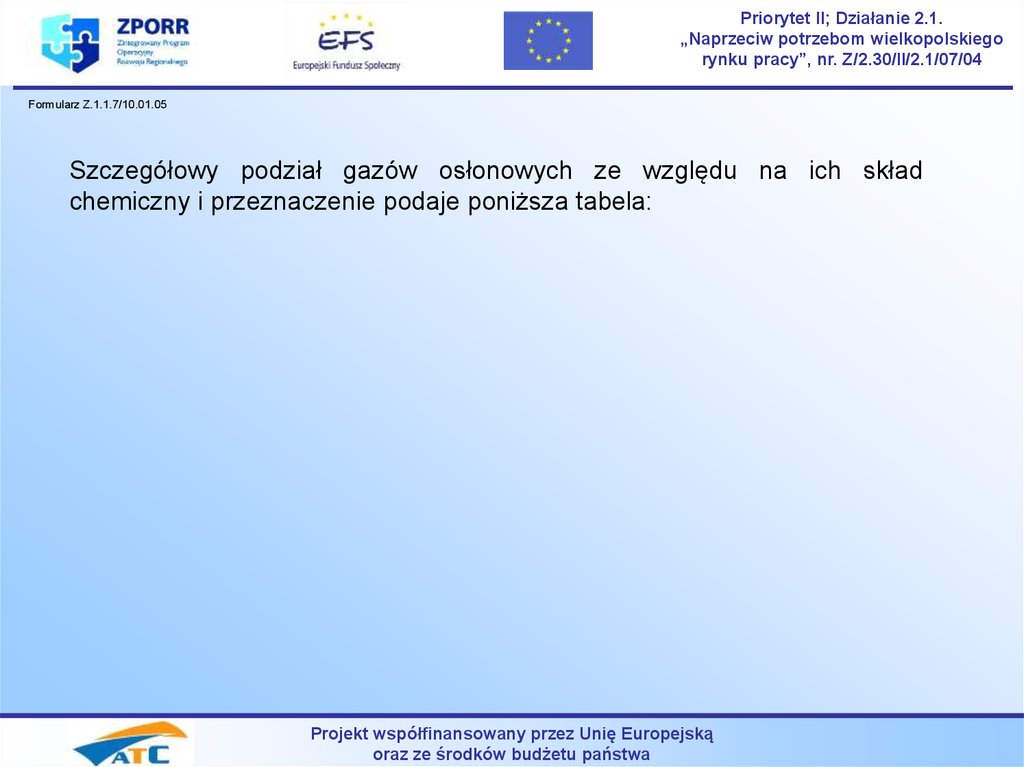

Szczegółowy podział gazów osłonowych ze względu na ich skład

chemiczny i przeznaczenie podaje poniższa tabela:

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

26. Slajd 26

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

27. Slajd 27

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Źródło: L. Mistur „Spawanie łukowe…” s. 260

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

28. Slajd 28

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Materiały do spawania metodą MAG / MIG – elektrody.

Druty elektrodowe pełne ( lite ) – do spawania stali niestopowych,

niskostopowych w osłonie CO2 i mieszankach gazowych stosuje się

druty elektrodowe gatunku G3si1 lub G4Si1 wg PN-EN 440,

produkowane przez różne firmy krajowe i zagraniczne.

Drut elektrodowy powinien być zupełnie gładki, czysty, o powierzchni

pomiedziowanej dla lepszej przewodności prądu elektrycznego oraz

zabezpieczenia przed korozją. Drut powinien być także bardzo

dokładnie nawinięty na szpulę, bez najmniejszych zagięć. Średnice

drutów stosowanych do spawania w osłonie gazów ochronnych

metodą MAG (produkcja krajowa) wynoszą: 0,8; 1,0; 1,2 i 1,6 mm.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

29. Slajd 29

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Materiały do spawania metodą MAG / MIG – elektrody.

Druty proszkowe – stanowią spoiwa elektrod ( drutów ) nieotulonych

które w środku mają rdzeń wypełniony składnikami spełniającymi rolę

otuliny. Są nazywane elektrodami samoosłonowymi, ponieważ

składniki proszkowe w czasie spawania wydzielają gazy osłaniające

łuk i jeziorko spawanego materiału.

Według normy EN-758 podane jest kilka rodzajów drutów

proszkowych oraz ich charakterystyka pod względem zastosowania do

spawania bez osłony gazu jak i w osłonie gazu. Są to druty typu: R, P,

B, M, V, W, Y i Z. Każdy z nich ma ściśle określone zastosowanie co

do rodzaju osłony gazowej, pozycji spawania, rodzaju proszku

tworzącego żużel – rutylowy, rutylowo- zasadowy lub zasadowofluorkowy.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

30. Slajd 30

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Druty proszkowe – charakterystyka na przykładzie:

Drut proszkowy typu R – charakteryzuje się natryskowym

przechodzeniem metalu w łuku, niską ilością rozprysków, dobrą osłoną

jeziorka spoiny, tworzy żużel rutylowy, pozwala na spawanie w pozycji

podlonej (PA) i naściennej (PC). Wymaga stosowania gazu

osłonowego CO2 lub dla polepszenia stabilności łuku mieszanki

Ar/CO2.

Drut proszkowy typu W – przeznaczony jest do spawania bez

osłony gazu i w osłonie gazu, charakteryzuje się łukiem od krolowego

do natryskowego. Układ żużla zasadowo-fluorkowy umożliwia

uzyskanie dużych głębokości wtopienia. Niektóre druty proszkowe W

zawierają dodatki proszku metalowego. Są stosowane do jedno –

wielościegowego spawania w pozycji podlonej ( PA) i nabocznej (PB).

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

31. Slajd 31

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Elektrody – charakterystyka.

Elektrody dzielimy na:

topliwe

nietopliwe

Elektrody topliwe- należą elektrody, które w czasie spawania stapiają

się w łuku elektrycznym i tworzą spoinę.

Elektrody nietopliwe - są elektrodami, które nie stapiają się w czasie

spawania, lecz utrzymują łuk elektryczny, który stapia brzegi

spawanego metalu, a przez dodawanie spoiwa w postaci

odpowiedniego drutu otrzymujemy spoinę.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

32. Slajd 32

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Elektrody topliwe

Do spawania łukowego przeważnie używa się elektrod topliwych. Do nich

należą elektrody:

nieotulone, czyli nie pokryte otuliną (goły drut),

elektrody otulone, w których drut jest pokryty warstwą otuliny, i

elektrody rdzeniowe, w których specjalny proszek znajduje się w

środku drutu (elektrody proszkowe).

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

33. Slajd 33

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Elektrody nieotulone (goły drut) nie są zalecane do spawania łukowego

ręcznego, gdyż dają spoinę o niskich własnościach mechanicznych. Są

natomiast stosowane do spawania łukiem krytym, spawania żużlowego i w

osłonie argonu, CO2 i mieszankach gazowych.

Elektrody nieotulone - proszkowe samoosłonowe

W środku wypełnione są proszkiem, odgrywającym rolę otuliny. Elektrody

proszkowe wykonuje się z cienkiej taśmy, którą wygina się wielokrotnie w

kierunku podłużnym w celu otrzymania rurki o małej średnicy z kilkoma

fałdami w środku. Powstające przy tym wolne przestrzenie są jednocześnie

wypełnione masą proszkową w skład której wchodzą topniki oraz

sproszkowane metale i żelazostopy. Regulując skład chemiczny

sproszkowanej masy, otrzymuje się stopiwo o dowolnym składzie

chemicznym, z przeznaczeniem do spawania lub napawania różnych

gatunków stali niestopowych i niskostopowych.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

34. Slajd 34

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Elektrody otulone

Do ręcznego spawania elektrody mają otulinę o rożnej grubości.

W zależności od grubości otuliny dzielimy elektrody na cztery grupy:

elektrody cienko otulone (zanurzane),

20% a (a - średnica drutu elektrody);

o

grubości

otuliny

do,

elektrody średnio otulone (prasowane), o grubości otuliny ; 20-40% a;

elektrody grubo otulone (prasowane), o grubości otuliny powyżej 40% a

(średnio 60% a);

elektrody bardzo grubo otulone

otuliny 100% i powyżej średnicy a.

(wysokowydajne)

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

o

grubości

35. Slajd 35

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Łuk spawalniczy - rodzaje

Powstanie łuku elektrycznego.

Do zajarzenia łuku elektrycznego niezbędne jest źródło prądu dające

odpowiednie wartości napięcia (np. 50 - 90 V) i natężenia prądu (np. 50 300 A), niezależnie od typu urządzenia, w którym między biegunami

spawalniczymi następuje zamknięcie obwodu elektrycznego i zajarzenie

łuku.

Łuk prawidłowo zajarza się przez potarcie końcem elektrody o spawany

przedmiot, następnie unosi się elektrodę nieco w górę, aby między

elektrodą a przedmiotem spawanym powstała odległość nie

przekraczająca średnicy drutu elektrodowego. W tych warunkach

powstaje łuk elektryczny któremu towarzyszy wydzielanie się dużej ilości

światła i ciepła. Łuk utrzymuje się w powietrznej przestrzeni łukowej.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

36. Slajd 36

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Aby łuk mógł się normalnie jarzyć w czasie spawania, warstwa

powietrza w przestrzeni łukowej musi ulec zjonizowaniu, tj. musi się

stać dostatecznie dobrym przewodnikiem prądu elektrycznego.

Zjonizowanie atomów powietrza w łuku elektrycznym polega na

tym, że w wysokiej temperaturze łuku cząsteczki gazów zawartych

w powietrzu i gazów wydzielonych z otuliny elektrody oraz par

metali rozpadają się na mniejsze, elektrycznie naładowane cząstki elektrony i jony. Elektrony ujemne są przyciągane przez anodę (materiał spawany), a jony dodatnie przez katodę (elektrodę). Strumień

wyzwolonych jonów i elektronów przepływa między elektrodą a

metalem spawanym, dzięki czemu jarzący się łuk staje się dobrym

przewodnikiem prądu i szybko doprowadza do stopienia metal

spawany i elektrodę.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

37. Slajd 37

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Charakterystyka łuku

W chwili zetknięcia elektrody ze spawanym przedmiotem (punkt a na rys.)

następuje zamknięcie obwodu zewnętrznego, w którym napięcie biegu luzem

(ok. 50 V) spada do wartości Ua, tj. do 10 V (normalnie do zera, jeżeli czas

zwarcia jest dłuższy) i zaczyna płynąć prąd o większym natężeniu, tzw. prąd

zwarcia /a. Przez oddalenie elektrody od przedmiotu na odległość średnicy

rdzenia elektrody zajarzą się łuk. Napięcie wzrasta wtedy do wartości Ub,

(ok. 25-30 V), koniecznej do utrzymania łuku, a natężenie prądu

przepływającego przez obwód nieco spada do /b, Napięcie, przy którym jarzy

się łuk, nazywany napięciem łuku, a przepływający prąd -prądem spawania.

Przy zajarzeniu łuku gdy napięcie spadnie do 0, to natężenie prądu zwiększa

się około 30% w stosunku do wartości ustawionej do spawania. Ten stan

powoduje przyklejenie się elektrody do metalu spawanego, a elektroda

rozgrzewa się nieraz do czerwoności. Dlatego zetknięcie elektrody z

metalem musi być bardzo krótkie, przez co napięcie nie spada do 0, lecz ma

wartość około 10 V i ułatwia zajarzenie łuku.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

38. Slajd 38

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Temperatura łuku

W łuku elektrycznym w czasie spawania wytwarza się duża ilość ciepła

oraz powstaje bardzo wysoka temperatura.

Temperatura stożka łuku jest znacznie wyższa niż temperatura katody i

anody. W warunkach normalnego spawania prądem stałym o średnim

natężeniu temperatura katody (elektrody stalowej) wynosi około 3000°C,

a anody około 3500°C. Natomiast temperatura stożka łuku (w osi) wynosi

około 5000°C. Dlatego głębokość wtopienia w materiał spawany w osi

łuku jest znacznie większa niż po zewnętrznej części łuku. Podczas

spawania prądem przemiennym temperatura katody i anody jest

wyrównana i wynosi średnio około 3200°C.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

39. Slajd 39

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Z powyższego wynika, że w jarzącym się łuku elektrycznym przy użyciu

prądu stałego powstaje na anodzie (+) temperatura wyższa o około

500°C niż na katodzie (-). Tę wyższą temperaturę spawacz powinien

wykorzystać do spawania cienkich blach stalowych, żeliwa, stali

nierdzewnych, metali nieżelaznych oraz do spawania elektrodami

zasadowymi, przyłączając elektrodę do dodatniego (+) bieguna źródła

prądu.

W procesie spawania łukowego tylko część energii cieplnej łuku

elektrycznego jest zużywana na stopienie spawanego metalu. Znaczną

część ciepła stanowią straty wynikające z promieniowania do otoczenia i

z przewodnictwa spawanego metalu. Rozkład energii cieplnej łuku

między elektrodą otuloną a spawanym metalem przedstawia, Z wykresu

tego wynika, że z energii wytworzonej przez łuk elektryczny przy

spawaniu stali niestopowej tylko 38% ciepła zużywa się na stapianie

elektrody i łączonych brzegów, natomiast resztę stanowią straty.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

40. Slajd 40

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Ugięcie łuku

Zjawisko ugięcia łuku jest spowodowane polem magnetycznym

powstającym wokół przewodu, a tym samym wokół łuku elektrycznego.

Gdy przewód jest prosty,

wówczas linie sił pola magnetycznego mają

układ kołowy. Gdy przewód ma kształt zgięty lub zamknięty, wtedy po jego

stronie wewnętrznej powstaje zagęszczenie linii, a po stronie zewnętrznej rozrzedzenie linii pola magnetycznego.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

41. Slajd 41

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Elastyczność łuku

Elastyczność łuku jest to zdolność wydłużania się łuku (w miarę

zwiększania się odległości elektrody od metalu spawanego) do pewnej

długości maksymalnej, zależnej od różnych czynników. Po

przekroczeniu tej odległości łuk gaśnie.

Przy spawaniu elektrodami otulonymi łuk daje się wydłużyć do 30 mm

wskutek intensywnej jonizacji przestrzeni łukowej. Poza tym na

elastyczność łuku mają wpływ następujące czynniki:

napięcie biegu luzem (im wyższe, tym większa elastyczność luku),

natężenie prądu (im większe, tym większa elastyczność),

rodzaj otuliny elektrody (skład i grubość otuliny),

przewodność cieplna i elektryczna materiału spawanego i elektrody

(na miedzi jarzenie łuku jest trudniejsze niż na stali).

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

42. Slajd 42

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Systematyka niezgodności spawalniczych.

Z punktu widzenia wykrywalności (wielkości) niezgodności spawalnicze

można podzielić na dwie podstawowe grupy:

Niezgodności makroskopowe (np.

braki przetopu,

żużle,

pęcherze, podtopienia itp.), które można zobaczyć nie uzbrojonym okiem

lub przy powiększeniu do 30 razy i które są wykrywane powszechnie

stosowanymi w praktyce przemysłowej metodami badań nieniszczących.

Niezgodności mikroskopowe (np. mikropęknięcia, mikrowtrącenia

siarki, fosforu,

krzemu

itp.),

wykrywane

metodami

nieniszczącymi

z zastosowaniem specjalnych technik (np.

mikrorentgenografii, jądrowego rezonansu magnetycznego itp.) lub

metodami niszczącymi (zwykle metalograficznymi).

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

43. Slajd 43

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Według usytuowania, niezgodności można podzielić na:

Niezgodności wewnętrzne -powstające w czasie lub po spawaniu

wewnątrz złączy.

Niezgodności

spawanego.

zewnętrzne

-występujące

na

powierzchni

złącza

Niezgodności spawalnicze mogą być klasyfikowane według różnych

kryteriów. Takim kryterium może być również kształt złącza. Z tego

punktu widzenia niezgodności spawalnicze można podzielić na:

Niezgodności przestrzenne (trójwymiarowe), np. pęcherze, żużle,

które przede wszystkim zmniejszają przekrój czynny złącza.

Niezgodności płaskie, tworzące ostry karb prowadzące w wielu

przypadkach do pęknięcia w konstrukcjach spawanych.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

44. Slajd 44

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

NIEZGODNOŚCI SPAWALNICZE (WADY) W ZŁĄCZACH

Niezgodność: to niespełnienie ściśle ustalonych wymagań w stosunku

do wyspecyfikowanych ustaleń - zarówno braku jednej lub kilku

właściwości związanych z jakością (włącznie z niezawodnością) albo

jednego lub kilku elementów systemu jakości, jak i odejście od tych

wymagań

Wada:

to niespełnienie

wymagań

związanego

zamierzonym

użytkowaniem lub uzasadnionymi oczekiwaniami włączając te,

które są związane z bezpieczeństwem: uwaga - oczekiwania

powinny być uzasadnione w istniejących okolicznościach.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

45. Slajd 45

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Niezgodności w złączach spawnych według normy PN-EN

ISO 6520-1

Brak przetopu - może mieć wiele powodów, np. mały odstęp między

brzegami spawanego metalu lub brak odstępu, nieukosowanie blach

grubości ponad 4 mm, zbyt szybki posuw uchwytu i nieprowadzenie

otworka na przetop, małe natężenie prądu, brak opanowania techniki

spawania. Brak przetopu od strony grani (a) powoduje zmniejszenie

przekroju spoiny i osłabia wytrzymałość złącza spawanego. Między

spoiną a materiałem spawanym powstaje ostre przejście (karb), które

nawet przy małym kącie zgięcia doprowadza do pęknięcia spoiny.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

46. Slajd 46

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Nadmierny przetop powstaje przy dużym odstępie między brzegami

spawanego

metalu,

niepozostawieniu

progu

w

blachach

ukosowanych, zbyt dużym natężeniu prądu, wykonywaniu spoiny

graniowej łukiem natryskowym, zbyt powolnym prowadzeniu uchwytu.

Nadmierny przetop jest poważną niezgodnością, ponieważ osłabia

złącza spawane w miejscach wskazanych strzałkami na pkt b.

Ponadto przeszkadza bardzo często w montażu z innymi elementami i

wymaga usunięcia, co zwiększa niepotrzebnie koszty produkcji.

Podczas spawania rur duży przetop utrudnia przepływ cieczy,

powodując spadek ciśnienia. Ponadto sople lub duże przecieki mogą

po oderwaniu spowodować awarię pomp, turbin lub innych urządzeń.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

47. Slajd 47

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Nadmierny nadlew spoiny - powstaje przy dużym wzniesieniu spoiny

ponad powierzchnię części łączonych. Między metalem a spoiną tworzą

się karby ułatwiające pęknięcia, szczególnie w czasie drgań, wstrząsów

lub wibracji. Powstają większe naprężenia spawalnicze oraz większe

zużycie spoiwa. Często duży nadlew wymaga dodatkowej obróbki

mechanicznej, co zwiększa koszty produkcji.

Normalna wysokość nadlewu spoiny, nie wpływająca na zmniejszenie

wytrzymałości na zginanie, powinna wynosić 10-15% grubości metalu

spawanego. W blachach grubych (powyżej 40 mm) wysokość nadlewu

spoiny może wynosić 6-7% grubości materiału spawanego i nie powinna

przekraczać 3 mm.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

48. Slajd 48

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Wklęsłość spoiny - powstaje wskutek niewypełnienia rowka spoiwem.

Spoina wklęsła jest mało wytrzymała, ponieważ ma mniejszy przekrój niż

materiał spawany. Niezgodność tę należy usunąć przez nałożenie jeszcze

jednej warstwy o wymaganym nadlewie.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

49. Slajd 49

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Podtopienia od strony lica i grani

Podtopienia stanowią większe lub mniejsze wgłębienia jedno lub

dwustronne między spoiną a materiałem spawanym . Najczęściej

występują przy spawaniu w pozycji pionowej, naściennej i okapowej,

wskutek nieprawidłowej techniki spawania i parametrów spawania.

Tego rodzaju błędy popełniane przy spawaniu prowadzą do osłabienia

złącza i narażają na łatwe powstawanie pęknięć, szczególnie przy

obciążeniach

zmiennych.

Przy

spawaniu

konstrukcji

mniej

odpowiedzialnych dopuszczalne jest nieznaczne podtopienie, które nie

powinno przekraczać 1-1,5 mm grubości materiału spawanego. Przy

obciążeniach stałych nie mają większego wpływu na trwałość konstrukcji.

Podtopienia w złączach pracujących przy obciążeniach zmiennych muszą

być usunięte przez szlifowane.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

50. Slajd 50

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Kratery - powstają wskutek nieprawidłowego zakończenia spoin. Miejsca

zakończenia spoin mają nieraz znaczne wgłębienia i brak w nich spoiwa.

Kratery powstają przy zbyt dużym natężeniu prądu i przy układaniu spoin

wielościegowych na krótkich elementach w jednym kierunku. Przy

zakończeniu spawania na brzegach materiału koncentruje się duża ilość

ciepła, co prowadzi do wycieku stopiwa i powstania krateru. Dla uniknięcia

powstawania kraterów podczas spawania, oprócz dobrania odpowiednich

parametrów należy jeszcze przy zakończeniu spoiny stosować krótkie

przerwy w spawaniu. W ten sposób powstaje przyspieszenie krzepnięcia

metalu i łatwiejsze wypełnienie brakującej części spoiny.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

51. Slajd 51

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Pęknięcia - mogą powstawać wskutek szybkiego chłodzenia spoin,

szczególnie w przypadku spawania stali o wyższej zawartości węgla, na

grubych elementach i w niskich temperaturach. W tych warunkach powstaje

podhartowanie strefy wpływu ciepła, co sprzyja powstawaniu pęknięcia w tej

strefie.

W innym przypadku pęknięcia mogą być spowodowane dużymi naprężeniami

spawalniczymi,

przekraczającymi

granicę

wytrzymałości

materiału

spawanego. Pęknięcia mogą mieć kształt podłużny, poprzeczny lub

promieniowy, zależnie od lokalizacji wady.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

52. Slajd 52

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Pęcherze i pory gazowe.

Pęcherze powstają wskutek rozpuszczania się w ciekłym metalu pewnej

ilości gazów, które nie zawsze w porę zdążą się wydostać na zewnątrz

spoiny. W przypadku cięższych gazów od powietrza oraz zbyt szybkiego

stygnięcia gazy pozostają w spoinie, tworząc w niej pęcherze . Dużo

pęcherzy i porów powstaje przy spawaniu elektrycznym elektrodami

wilgotnymi.

Przy spawaniu w osłonie CO2 główną przyczyną powstawania pęcherzy

gazowych jest najczęściej duża wilgotność CO2. Inne powody to spawanie

materiałów, które mają powierzchnie mokre od rosy, deszczu lub śniegu,

zanieczyszczone lakierem, farbą (minią), smarem lub olejem. Substancje

te, spalając się w czasie spawania tworzą dużą ilość ciężkich gazów

rozpuszczających się w spoinie i powodują powstawanie pęcherzy

gazowych. Dlatego przed spawaniem należy usunąć wszelkie

zanieczyszczenia z powierzchni spawanego materiału.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

53. Slajd 53

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Zażużlenie - zdarza się często podczas spawania i ma charakter

osiadania się żużli w spoinie w kształcie zwartych gniazd lub w postaci

pasmowe .

Zażużlenie może występować w dwojakiej postaci, a mianowicie:

w postaci tlenków lub innych wtrąceń niemetalicznych, które wytworzyły

się w czasie spawania i nie wypłynęły z ciekłego metalu na powierzchnię

spoiny lub mocno skorodowanej powierzchni materiału spawanego;

w postaci cząsteczek żużla powstającego w czasie spawania,

szczególnie przystosowaniu niskiego natężenia prądu.

Zażużlenia zmniejszają przekrój spoiny i osłabiają wytrzymałość.

Niedopuszczalne zażużlenia należy usunąć przez wycięcie i ponowne

zaspawanie.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

54. Slajd 54

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Przyklejenie - powstaje przy spawaniu wskutek niepołączenia

stapiającego się spoiwa z metalem spawanym.

Przyklejenia są skutkiem stosowania małego natężenia prądu. Mogą także

powstawać przy szybkim przesuwaniu uchwytu w czasie spawania. Spoina

przyklejona ma małą wytrzymałość i łatwo ulega rozdzieleniu w miejscu

przyklejenia. Przyklejenia mogą występować między materiałem a spoiną

(brzegowe) lub między warstwami spoin (międzywarstwowe).

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

55. Slajd 55

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Bezpieczeństwo pracy – ogólne zasady.

Roboty wykonywane przez spawaczy należą do prac odpowiedzialnych ze

względu na jakość spawania, a także ze względów humanitarnych,

ponieważ spawanie jest pracą szkodliwą dla zdrowia. Spawacze zostali

zaliczeni do 1 grupy zatrudnienia jako pracy szkodliwej dla zdrowia i

korzystają z pewnych przywilejów socjalnych zgodnie z Rozporządzeniem

Rady Ministrów z dnia 28 maja 1996 (Dz. U. Nr 60 poz. 279), powinni

otrzymywać posiłki i napoje. Mogą przechodzić na emeryturę po 60 roku

życia, po przepracowaniu w zawodzie spawacza 15 lat. Obowiązuje

książka spawacza i wpis do książki o przebiegu pracy spawalniczej. Jest to

warunkowane ciągłością pracy na stanowisku spawacza przez pełną

dniówkę roboczą co musi być potwierdzone przez zakład pracy.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

56. Slajd 56

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Spawacz przed podjęciem pracy na stanowisku spawacza musi być

poddany badaniom lekarskim. Każdy spawacz powinien przechodzić

okresowe badania lekarskie zgodnie z Rozporządzeniem Ministra Zdrowia

i Opieki Społecznej z dnia 30 maja 1996 roku (Dz. U. Nr 69 poz. 332). Na

podstawie wymienionego rozporządzenia lekarz ustala okres badań

lekarskich pracownika, zależnie od tego, jakie zagrożenie chorobowe

występuje na jego stanowisku pracy. Spawacz wykonujący zawód

narażony jest na wiele okoliczności zachodzących w procesie spawania,

np. występuje szkodliwe działanie pyłów, gazów i par metalicznych,

promieniowanie łuku elektrycznego, prąd elektryczny i wiele innych

czynników. Samo siedzenie przy spawaniu wpływa na ograniczenie

układu krążenia oraz układu dróg oddechowych, co z czasem prowadzi do

powstawania chorób serca a także żołądka lub dwunastnicy.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

57. Slajd 57

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Rozporządzenie Ministra Gospodarki z dnia 27 kwietnia 2000 r. (Dz. U.

Nr 40 poz. 470) w sprawie bezpieczeństwa i higieny pracy przy pracach

spawalniczych określa wymagania, jakie powinny być przestrzegane

przy spawaniu, napawaniu, lutowaniu, zgrzewaniu i cięciu termicznym

metali i tworzyw termoplastycznych. Trudno w tym przypadku

przytaczać wszystkie paragrafy podane w wyżej wymienionym

rozporządzeniu.

Jednak zakłady stosujące w produkcji wymienione technologie

spawalnicze powinny zapoznać się z tymi przepisami. Szczególnie jest

to ważne dla osób, które prowadzą wykłady teoretyczne i ćwiczenia

praktyczne

na

kursach

spawania

lub

inspektorów

bhp.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

58. Slajd 58

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Ważniejsze ogólne wymogi są następujące:

Spawanie może wykonywać osoba, która została przeszkolona w tym

zawodzie i zdała egzamin z przedmiotów zawodowych (praktyki i teorii)

oraz ze znajomości przepisów bezpieczeństwa i higieny pracy, a także

przepisów przeciwpożarowych.

Spawacz powinien być zaopatrzony w odpowiedni sprzęt ochrony

osobistej, tj. ubranie robocze, fartuch spawalniczy, rękawice ochronne,

buty robocze, nakrycie głowy (beret lub kask) oraz tarczę spawalniczą lub

przyłbicę, zaopatrzone w odpowiednie szkła (barwne i białe), a także

narzędzia pomocnicze – szczotkę stalową i dziobak. Dotyczy to

wyposażenia spawacza elektrycznego.

Spawacz gazowy korzysta najczęściej z takiego sprzętu, jak: ubranie

robocze, okulary do spawania, ochraniacze na buty i łydki, ochraniacze

na rękawy, fartuch i rękawice. Przy spawaniu na kolanach spawacz

powinien mieć nakolanniki skórzane wyłożone grubą wkładką filcową.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

59. Slajd 59

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Z pomieszczeń zagrożonych pożarem należy usunąć materiały

palne lub zabezpieczyć je materiałami niepalnymi (koce lub maty

przeciwpożarowe, blachy), ewentualnie, gdy jest to możliwe, zlać

wodą.

Nie wolno wykonywać prac spawalniczych w odległości mniejszej

niż w promieniu 5 m od materiałów łatwopalnych niebezpiecznych przy

zetknięciu z ogniem .

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

60. Slajd 60

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Spawanie powinno być wykonywane w osobnym pomieszczeniu

(spawalni), w którym powinny być spełnione następujące warunki:

• powierzchnia jednego stanowiska roboczego powinna wynosić

najmniej 4 m2 ;

• powierzchnia podłogi nie zajętej przez urządzenia i sprzęt

powinna wynosić co najmniej 2 m2;

• wysokość spawalni – minimum 3,75 m;

• objętość pomieszczenia – co najmniej 15m3 na każde

stanowisko;

• skuteczna wentylacja ogólna i stanowiskowa.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

61. Slajd 61

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Odstępstwa od powyższych zasad dopuszczalne są jedynie w

przypadkach, gdy jest to konieczne ze względu na produkcję oraz w

warunkach montażowych.

Spawanie na otwartej przestrzeni jest możliwe pod warunkiem, że

stanowisko robocze spawacza będzie zabezpieczone przed opadami

atmosferycznymi za pomocą odpowiednich daszków lub matami

nieprzemakalnymi; w razie burzy i wyładowań atmosferycznych

(piorunów) spawanie, szczególnie elektryczne, musi być przerwane, a

urządzenia spawalnicze odłączone od napięcia sieci elektrycznej.

Stałe stanowisko do wykonywania spawania elektrycznego w

pomieszczeniu powinno mieć wentylację ogólną i stanowiskową.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

62. Slajd 62

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Ściany i sufity spawalni oraz ściany kabin spawalniczych powinny

być pomalowane farbami matowymi.

Stanowiska spawalnicze usytuowane w różnych miejscach, w hali

produkcyjnej lub poza spawalnią, muszą być odsłonięte parawanami

stałymi lub przenośnymi w celu zabezpieczenia osób pracujących w

pobliżu przed szkodliwym działaniem promieni łukowych – parawany

muszą być wykonane z materiału niepalnego. Obecnie produkowane

są przesuwne ściany ochronne z zasłoną foliową, pokryte niebieską

epoksydową powłoką piankową przeciwzapalną. Zasłona spawalnicza

ma wysokość około 2000 mm i składa się z trzech części, z

możliwością dostosowania jej do warunków spawania.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

63. Slajd 63

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Nie wszystkie punkty wyżej podane są ujęte w Rozporządzeniu MG. W

Rozporządzeniu podaje się szereg odnośników do szukania wielu

przepisów w innych rozporządzeniach lub wytycznych resortowych.

Spawacz powinien mieć podane w jednym opracowaniu najważniejsze

zalecenia w zakresie przepisów bhp, które wiążą się z jego pracą

zawodową.

Brak

podstawowych

wiadomości

prowadzi

do

nieprzestrzegania przepisów przy spawaniu, dochodzi do wypadków

często śmiertelnych i groźnych pożarów. Dlatego dodatkowo

przedstawione są tylko niektóre wymagania jakie powinny być

przestrzegane przez spawaczy.

Istnieje również Rozporządzenie Ministra Pracy i Polityki Socjalnej z dnia

26 września 1997 r. w sprawie ogólnych przepisów bezpieczeństwa i

higieny pracy. Niektóre punkty podane w tym rozporządzeniu dotyczą

także prac spawalniczych, szczególnie wymienione w paragrafach 82 - 90.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

64. Slajd 64

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Typowe niebezpieczeństwa w pracy spawacza.

ŁUK może być niebezpieczny w sytuacjach:

Patrzenie bezpośrednio na łuk jest szkodliwe dla oczu - zawsze stosować

maskę ochronną, a osoby postronne ochraniać ekranami z odpowiednim

filtrem lub ostrzegać o niebezpieczeństwie bezpośredniego patrzenia na

łuk, iskry lub roztopiony metal. Maska ochronna i wkład filtrujący powinny

spełniać wymogi stosownych norm.

Dla ochrony skóry stosować odpowiednią odzież ochronną wykonaną z

wytrzymałego, niepalnego materiału.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

65. Slajd 65

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

OPARY i GAZY mogą być niebezpieczne gdy:

Opary i gazy wydzielające się podczas spawania mogą stanowić

zagrożenie dla zdrowia

Stanowisko spawalnicze powinno być wyposażone w wyciąg wentylacyjny.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

66. Slajd 66

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

PORAŻENIE ELEKTRYCZNE może zabić w następujących przypadkach:

Gdy urządzenie jest włączone do sieci wszystkie elementy tworzące obwód prądu

spawania są elektrycznie "gorące" - nie dotykać ich gołą ręką ani przez wilgotną

odzież. Obsługujący półautomat powinien być wyposażony w odzież ochronną, która

obejmuje: maskę ochronną, rękawice, fartuch i buty.

Odizolować się elektrycznie od miejsca spawania i uziemienia za pomocą

stosownych środków. Upewnić się czy zastosowane środki obejmują wystarczająco

duży obszar dla zapewnienia bezpiecznej pracy.

Jeśli proces spawania musi być prowadzony w warunkach szczególnego narażenia

na niebezpieczeństwo porażenia elektrycznego (w zawilgoconych miejscach, na

metalowych konstrukcjach takich jak podłogi, kraty lub metalowe podesty; w

niewygodnych pozycjach pracy takich jak na siedząco,) powinno się stosować

następujące urządzenia:

półautomat ze stałym wyjściowym napięciem DC,

prostownik spawalniczy DC z elektrodą otuloną,

transformator lub inwertor AC z ograniczoną regulacją napięcia.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

67. Slajd 67

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Podczas spawania, drut spawalniczy na szpuli jest również pod napięciem.

Pewnie mocować przewód powrotny do elementu spawanego i jak najbliżej

miejsca spawania, zapewniając mu jak najlepszy kontakt.

Miejsce pracy i element spawany powinny być dobrze uziemione.

Kable spawalnicze, przewód sieciowy, uchwyt spawalniczy, zacisk uziemiający jak

i samo urządzenie spawalnicze powinny by utrzymywane w dobrym stanie

technicznym, zapewniającym bezpieczeństwo pracy. W przypadku stwierdzenia

uszkodzenia izolacji któregokolwiek z elementów obwodu spawania, natychmiast

należy go wymienić.

Nigdy nie zanurzać elektrody lub uchwytu w wodzie dla ich ochłodzenia.

Nigdy jednocześnie nie dotykać elektrycznie "gorących" części uchwytów

spawalniczych podłączonych do dwóch urządzeń spawalniczych, ponieważ

napięcie pomiędzy nimi może mieć wartość sumarycznego napięcia stanu

jałowego obu urządzeń.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

68. Slajd 68

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

ISKRY mogą spowodować pożar lub wybuch:

Iskry powstające podczas spawania mogą być przyczyną pożaru lub

wybuchu!

Unikać niebezpieczeństwa wybuchu pożaru w miejscu spawania. O ile to

możliwe okrywać je, zabezpieczając przed iskrami mogącymi być

zarzewiem ognia. Należy pamiętać, że iskry i wysoka temperatura

pochodzące od łuku spawalniczego łatwo przenikają przez małe szczeliny,

szpary i otwory do przyległego obszaru. Unikać spawania w pobliżu

hydraulicznej armatury. Sprawny sprzęt przeciwpożarowy winien być

usytuowany w widocznym i łatwo dostępnym miejscu.

Wszystko co może się zapalić lub wybuchnąć usunąć z pola pracy.

Nie podgrzewać, nie ciąć, ani nie spawać zamkniętych pojemników na

paliwo lub inne chemikalia - może to spowodować wybuch.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

69. Slajd 69

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Przed spawaniem, cięciem lub podgrzewaniem pojemniki powinny być

dobrze wentylowane.

Kabel spawalniczy powinien być podłączony do miejsca spawania

najbliżej jak to możliwe - unika się wtedy przepływu prądu spawania

przez sąsiednie elementy a co za tym idzie zmniejsza się

niebezpieczeństwo wystąpienia przegrzania z dala od miejsca spawania

i wystąpienia tam zagrożenia pożarem.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

70. Slajd 70

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

BUTLA może wybuchnąć:

Uszkodzona butla z gazem osłonowym może eksplodować!

Stosować tylko butle atestowane z odpowiednim rodzajem gazu i

zalecanym ciśnieniem. Wszystkie elementu obwodu zasilania gazu

ochronnego takie jak: wąż. złączki i regulator powinny być stosowne do

urządzenia i być utrzymywane w dobrym stanie technicznym.

Butla z gazem powinna być w pozycji pionowej, zabezpieczona przed

wywróceniem się np. za pomocą łańcucha.

Zachowywać bezpieczną odległość butli od miejsca spawania.

Nie narażać butli z gazem na jakiekolwiek uszkodzenia mechaniczne.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

71. Slajd 71

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Nigdy nie dotykać elektrody, uchwytu spawalniczego lub jakiegokolwiek

"gorącego" elementu obwodu spawania do butli z gazem!

Nie zbliżać głowy, a szczególnie twarzy, do zaworu butli z gazem,

podczas jego odkręcania.

Podczas przerw w spawaniu zawór butli musi być zawsze zakręcony.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

72. Slajd 72

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

WENTYLATOR może być niebezpieczny:

Utrzymywać urządzenie sprawnym technicznie, obudowa i wszystkie

osłony powinny być dobrze przymocowane, uniemożliwiając dostęp do

wnętrza urządzenia.

Podczas uruchamiania, użytkowania i napraw nie zbliżać rąk, włosów,

ubrania ani jakichkolwiek narzędzi do obracającego się wentylatora.

Zawsze zachowywać najwyższą

poruszających się części.

uwagę

pracując

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

w

pobliżu

73. Slajd 73

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

POLE ELEKTROMAGNETYCZNE może być niebezpieczne:

Prąd elektryczny płynący przez jakikolwiek przewodnik wytwarza wokół

niego pole elektromagnetyczne. Prąd spawania wytwarza pole

elektromagnetyczne wokół kabli spawalniczych i wokół samego

urządzenia.

Narażanie się na oddziaływanie pola elektromagnetycznego podczas

spawania może mieć negatywny wpływ na nasze zdrowie. Skutki tego

oddziaływania nie są obecnie do końca znane.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

74. Slajd 74

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Dla zminimalizowania oddziaływania pola elektromagnetycznego każdy

spawacz powinien:

oba kable spawalnicze układać równolegle i jak najbliżej siebie,

nigdy nie oplatać się kablami prądowymi, a w czasie spawania nie

przebywać pomiędzy nimi i bezpośrednio przy urządzeniu,

podłączać zacisk kabla jak najbliżej miejsca spawania,

pole elektromagnetyczne pochodzące od pracującego urządzenia

może zakłócać pracę urządzeń elektronicznych.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

75. Slajd 75

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Półautomaty są urządzeniami do spawania stali konstrukcyjnych

niskowęglowych i niskostopowych (metodą MAG), oraz stopowych,

aluminium i jego stopów (metodą MIG), w osłonie gazów ochronnych.

Do spawania Al i jego stopów należy w podajniku drutu stosować rolki z

rowkiem typu U, a w uchwycie spawalniczym teflonowe prowadnice drutu

oraz końcówki do Al.

Półautomaty są urządzeniami typu "compact" tzn. źródło prądu i podajnik

drutu elektrodowego są w jednej obudowie.

Przystosowane są do zasilania z trójfazowej sieci 400V, 50HZ.

Zapewniają uzyskiwanie prawidłowych połączeń spawanych elementów ze

stali niskowęglowej i stopowej o grubości od 0,8 do 4 mm, dla prądu

spawania w zakresie od 40 do 160 A i drutu o średnicy od 0.6 do 1,0 mm,

oraz dla prądu spawania od 40 do 240 A i drutu o średnicy od 0,6 do 1,2

mm.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

76. Slajd 76

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Umożliwiają spawanie w sposób ciągły, punktowy i przerywany.

Posiadają skokową regulację napięcia spawania.

Umożliwiają płynną regulację prędkości podawania drutu elektrodowego.

Wyposażone są w przeciążeniowy układ zabezpieczenia termicznego,

Wyróżniają się zwartą i prostą w obsłudze konstrukcją.

Wyposażone są w półkę dla ustawienia butli z gazem osłonowym.

Szczególnie nadają się do zastosowań w zakładach produkujących

konstrukcje metalowe oraz w warsztatach naprawczych.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

77. Slajd 77

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Sprzęt ochronny spawacza

Przystępujący do pracy spawacz powinien zaopatrzyć się w odpowiedni

sprzęt ochronny, zabezpieczający go przed działaniem szkodliwych

promieni i poparzeniem odpryskami gorącego metalu.

Tarcze, przyłbice i szkła ochronne.

Sprzęt ochronny spawacza

Filtrowentylacja

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

78. Slajd 78

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Do ochrony oczu i twarzy przed szkodliwymi promieniami łuku elektrycznego

stosuje się tarcze ochronne i przyłbice. Tarcze ochronne i przyłbice

wykonane są z fibry lub prasowanej tektury.

Tarcze stosuje się wówczas gdy spawacz ma zajętą tylko jedną rękę –

drugą trzyma wtedy tarczę. Jeżeli spawacz ma zajęte obie ręce używa

przyłbicy. Przy spawaniu w osłonie dwutlenku węgla (CO2) tarcza

spawalnicza ułatwia lepszą wentylację powietrza twarzy spawacza.

Przyłbica na skutek ścisłego przylegania do głowy uniemożliwia ruch

powietrza wobec czego, temperatura wokół głowy spawacza podwyższa się

powyżej krytycznej wysokości, tj. powyżej 400C.

Szkła ochronne powinny zatrzymać większość promieni świetlnych, nie

utrudniając jednak obserwacji procesu spawania, a także nie przepuszczać

promieni szkodliwych. Promienie nadfioletowe zatrzymują wszystkie szkła z

wyjątkiem kwarcowych. Promienie podczerwone zatrzymują tylko szkła

stopowe, zawierające metale (żelazo, chrom, nikiel) lub ich tlenki. Szkła są

barwione na zielono, gdyż ten kolor mniej męczy wzrok.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

79. Slajd 79

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Przy doborze szkieł ochronnych obowiązuje norma PN – 66/z-53202 –

„Ochrona oczu przed promieniowaniem optycznym. Filtry ochronne do

stosowania przy pracach spawalniczych”. Norma przewiduje wymienione

niżej rodzaje filtrów (szkieł).

Typ E – stosowane przy pracach spawalniczych łukiem elektrycznym,

Typ G - stosowane przy pracach spawalniczych płomieniem gazowym

bez użycia topników,

Typ Ga – stosowane przy pracach spawalniczych płomieniem gazowym

– przy użyciu topników.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

80. Slajd 80

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Oprócz podziału na typy szkła znakowane są cyframi, które oznaczają

stopień przepuszczalności promieni. W skład oznaczania wchodzą również

wymiary szkła. Np.: szkło typu E o stopniu przepuszczalności promieni 10 i

wymiarach 50 x100 mm będzie posiadało oznaczenia: Filtr E10-50 x100 PN66/Z-53202. Przy zakładaniu szkieł do tarcz lub przyłbic należy najpierw

założyć szkło bezbarwne, a potem ochronne. Szkło bezbarwne zabezpiecza

się szkło ochronne przed odpryskami metalu.

Spawacz musi się ochronić przed odpryskami metalu powstającymi w

procesie spawania. Dlatego też jego ubranie powinno być możliwie szczelne,

aby uniemożliwić zatrzymywanie się iskier. Kieszenie muszą być nakryte i

zapięte na guziki, rękawy nakryte rękawicami. Spodnie powinny być

wypuszczone na cholewki butów, a buty zasznurowane do końca na haczyki

(dopuszczalne jest sznurowanie przez otwory lecz powinno być zakryte). Dla

ochrony ubrania przed odpryskami metalu i promieniowaniem, (które niszczy

włókna) spawacz powinien nosić skórzany fartuch (lub azbestowy), na ręce

zaś zakładać skórzane rękawice

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

81. Slajd 81

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Materiały podstawowe – stale.

Stale dzielimy na:

Niestopowe

Niskostopowe

Wysokostopowe

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

82. Slajd 82

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Stalami niestopowe (węglowe) - nazywamy stale, których głównym

składnikiem wpływającym na ich własności jest węgiel. Pozostałe

składniki występujące w niewielkich ilościach to mangan, krzem, siarka i

fosfor.

Istnieje wiele gatunków stali węglowych, które różnią się między sobą

ilością zawartych składników. Stal węglowa zawiera 0,03-2,0% węgla.

Temperatura topnienia zależy od ilości węgla i wynosi 1480-1280°C.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

83. Slajd 83

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Stale węglowe – podział:

Zależnie od zawartości węgla i ich przeznaczenia, np.:

stale węglowe konstrukcyjne

zwykłej jakości

o powszechnym

przeznaczeniu na wszystkiego rodzaju konstrukcje, niskowęglowe zawierające 0,03-0,25% węgla,

stale węglowe maszynowe stosowane do wyrobu różnych części

maszyn, średniowęglowe - zawierające 0,25-0,6% węgla,

stale węglowe narzędziowe stosowane do wyrobu niektórych narzędzi,

wysokowęglowe zawierające 0,60-2,0% węgla.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

84. Slajd 84

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

W miarę zwiększania się zawartości węgla w stali zwiększa się jej

wytrzymałość na rozciąganie (do zawartości 0,9% węgla wytrzymałość ta

rośnie, przy zawartości większej od 0,9% węgla wytrzymałość ta rośnie,

przy zawartości większej od 0,9% węgla - maleje) i twardość, a zmniejsza

się jej plastyczność, tzn. zwiększa się kruchość stali, pogarsza się również

jej spawalność.

W zwykłej stali węglowej oprócz węgla znajdują się jeszcze domieszki

manganu, krzemu, siarki i fosforu.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

85. Slajd 85

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Stale niskostopowe są to stale, które oprócz normalnych składników,

takich jak węgiel, mangan, krzem, siarka i fosfor, zawierają niewielką

ilość innych składników np. chromu, niklu i molibdenu. Zawartość

składników dodatkowych w tych stalach nie przekracza na ogół 3%.

Dodatek chromu, niklu i molibdenu zwiększa wytrzymałość stali i

uodparnia ją na działanie korozji atmosferycznej oraz umożliwia pracę

w podwyższonej temperaturze i pod dużym ciśnieniem.

Do najbardziej rozpowszechnionych gatunków stali niskostopowych,

używanych przy robotach instalacyjnych, zwłaszcza na rurociągi,

przewody parowe, przegrzewacze pary, wymienniki ciepła i inne

urządzenia kotłowe i energetyczne, są stosowane stale rurowe

gatunku: K10 i K18 (rury kotłowe molibdenowe), 15 HM i 10H2M (rury

kotłowe chromowo-molibdenowe) oraz 12HMF (rury kotłowe

chromowo-molibdenowo-wanadowe).

Wytrzymałość

tych

stali,

zwłaszcza chromowo-molibdenowych, wynosi 450-600 MPa.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

86. Slajd 86

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Stale wysokostopowe – do stali wysokostopowych zalicza się stale o

sumarycznej zawartości składników stopowych powyżej 5%, Niektóre z

nich zwierają znaczną ilość składników dodatkowych, jak chrom (Cr) około

18%, nikiel (Ni) około 8%, molibden (Mo) około 2% oraz tytan (T), Wand

(V) i inne.

Dzieloną się one na:

stale wysokostopowe ferrytyczne i martenzytyczne,

stale wysokostopowe austenityczne.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

87. Staliwo - jest to stal lana, o zawartości węgla 0,1-0,6% manganu 0,3-0,9%, krzemu 0,2-0,5%, fosforu ok. 0,04% i siarkiok.0,05%. Wyroby staliwne są odlewane w formach odlewniczych i są już gotowymi wyrobami w przeciwieństwie do stali, którą dopiero

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Staliwo - jest to stal lana, o zawartości węgla 0,1-0,6% manganu 0,30,9%, krzemu 0,2-0,5%, fosforu ok. 0,04% i siarkiok.0,05%. Wyroby

staliwne są odlewane w formach odlewniczych i są już gotowymi

wyrobami w przeciwieństwie do stali, którą dopiero przez przeróbkę

plastyczną przetwarza się na wyroby walcowane, takie jak blachy lub

kształtowniki.

Staliwo może być węglowe i stopowe. Staliwo węglowe wykonuje się wg

normy PN-71/H-83152 i dzieli się na IV grup:

grupa I - staliwo konstrukcyjne zwykłej jakości,

grupa II - staliwo konstrukcyjne wyższej jakości,

grupa III - staliwo konstrukcyjne najwyższej jakości,

grupa IV - staliwo konstrukcyjne o specjalnych własnościach

przeznaczone na częścimaszyn elektrycznych,

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

88. Slajd 88

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Staliwa stopowe zawierają dodatkowe składniki stopowe takie jak

chrom, nikiel, molibden i inne. Mają one większą wytrzymałość na

rozciąganie i odporność na ścieranie.

Przy większej zawartości chromu (około 18%) i niklu (około 8%) są

odporne na korozję (nierdzewne i kwasoodporne).

Staliwo jest stosowane na odlewy części maszyn, w budowie

elektrowozów, wagonów, okrętów, samochodów oraz na urządzenia

narażone na korozję

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

89. Slajd 89

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Żeliwo - jest stopem żelaza zawierającym węgiel w granicach 2,5, -5%,

krzem w ilości 1,5-3,5%, mangan 0,5-1,5 oraz jako zanieczyszczenia

fosforu w ilości 0,1-0,65% i siarkę 0,06-0,15%. Żeliwo topi się w

temperaturze około 1200°C, nie przechodząc przez stan ciastowaty.

Żeliwo jest materiałem lanym, kruchym i nie daje się kuć ani walcować w

stanie nagrzanym i zimnym. Żeliwo można podzielić na kilka gatunków, w

zależności od postaci występującego w nich węgla.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

90. Slajd 90

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Do zasadniczych gatunków żeliwa należą:

Żeliwo białe, w którym cały węgiel występuje w połączeniu z żelazem w

postaci cementytu (Fe3C);

Żeliwo szare, w którym większa część zawartego węgla nie jest

chemicznie związana z żelazem, lecz jest wydzielona w postaci płatków

grafitu; symbolem klasyfikacyjnym żeliwa szarego są litery Zl, przy czym

liczba przy symbolu oznacza minimalną wartość wytrzymałości na

rozciąganie w kG/mm2, (300MPa);

Żeliwo sferoidalne, w którym grafit występuje w postaci kulistej, a nie

pod postacią płatków jak w żeliwie szarym; symbolem klasyfikacyjnym

żeliwa sferoidalnego są litery Zs, przy czym liczby przy.symbolu, np.3817

oznaczają:

pierwsze

dwie

cyfry

(np.38)

minimalną wytrzymałość na rozciąganie w kG/mm2, drugie dwie cyfry

(np. 17) - minimalne wydłużenie;

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

91. Slajd 91

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Żeliwo stopowe, do którego celowo dodane są dodatki stopowe (np. Cr,

Ni) dla nadania mu wyższych własności mechanicznych i fizycznych;

Żeliwo ciągliwe, któremu specjalną obróbkę cieplną nadano własności

plastyczne.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

92. Slajd 92

Priorytet II; Działanie 2.1.„Naprzeciw potrzebom wielkopolskiego

rynku pracy”, nr. Z/2.30/II/2.1/07/04

Formularz Z.1.1.7/10.01.05

Surówka żelaza - otrzymuje się z rudy żelaza przetopionej w wielkim

piecu hutniczym. Do pieca wsypuje się rudę żelaza, a także koks i topniki,

jak kamień wapienny i dolomit. Materiały wsadowe stapiają się w piecu

pod wpływem wysokiej temperatury spalającego się koksu. W celu

aktywniejszego spalania się koksu do pieca doprowadza się powietrze,

które przedtem zostaje nagrzane w nagrzewnicach do temperatury około

750 C. Ciekła surówka i ciekły żużel zbierają się w dolnej części pieca, z

tym że żużel - jako lżejszy - zbiera się nad surówką. Surówkę spuszcza się

do kadzi i rozlewa do wlewnic. Surówka zwykła tworzy stop żelaza o dużej

zawartości węgla (3,0 - 4,5%) oraz zawiera inne składniki, jak krzem (1,53,5%), mangan (0,5-0,9%), fosfor (0,1-1,2%) i siarkę (0,03-0,8%). Surówka

jest krucha i nie może być użyta do produkcji gotowych wyrobów. Stanowi

tylko materiał wyjściowy do dalszej przeróbki na żeliwo i stal.

Projekt współfinansowany przez Unię Europejską

oraz ze środków budżetu państwa

93. Slajd 93