Similar presentations:

Автоматизация технических процессов и производств

1.

Пояснения к содержаниюподраздела 2.4 и 4 раздела

ВКР 15.03.04

Автоматизация тех.

процессов и производств

2.

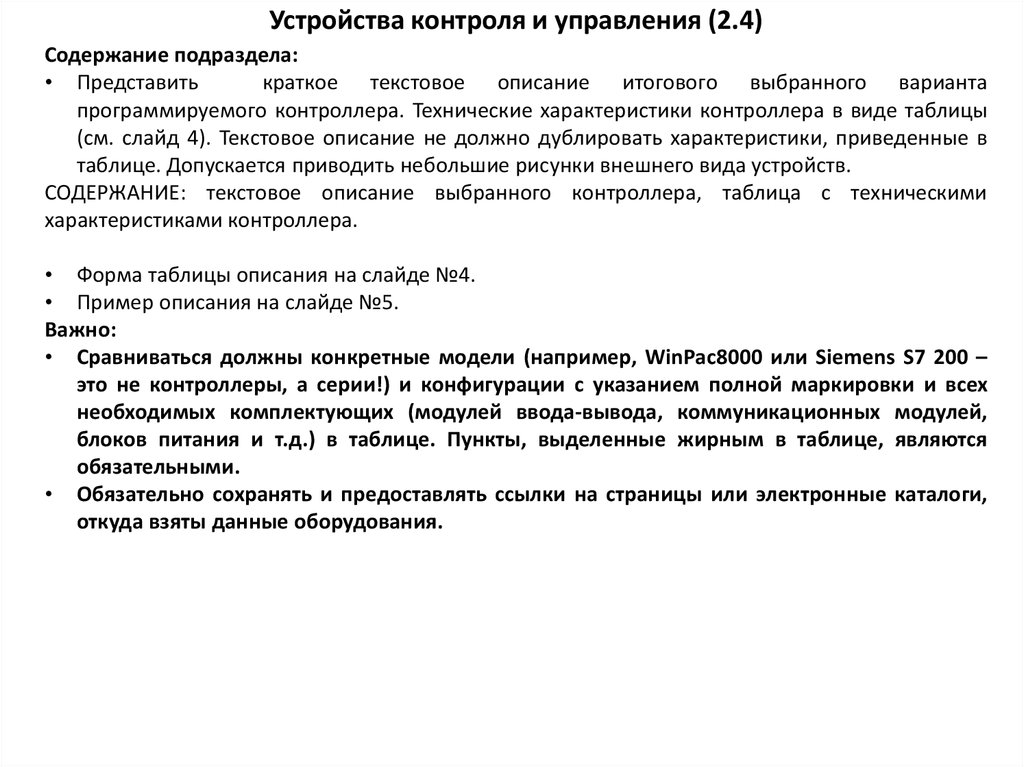

Устройства контроля и управления (2.4)Содержание подраздела:

• Представить

краткое текстовое описание итогового выбранного варианта

программируемого контроллера. Технические характеристики контроллера в виде таблицы

(см. слайд 4). Текстовое описание не должно дублировать характеристики, приведенные в

таблице. Допускается приводить небольшие рисунки внешнего вида устройств.

СОДЕРЖАНИЕ: текстовое описание выбранного контроллера, таблица с техническими

характеристиками контроллера.

• Форма таблицы описания на слайде №4.

• Пример описания на слайде №5.

Важно:

• Сравниваться должны конкретные модели (например, WinPac8000 или Siemens S7 200 –

это не контроллеры, а серии!) и конфигурации с указанием полной маркировки и всех

необходимых комплектующих (модулей ввода-вывода, коммуникационных модулей,

блоков питания и т.д.) в таблице. Пункты, выделенные жирным в таблице, являются

обязательными.

• Обязательно сохранять и предоставлять ссылки на страницы или электронные каталоги,

откуда взяты данные оборудования.

3.

Выбор управляющего устройства (5.2)Принципы выбора устройства управления:

Поскольку разрабатываемые вами системы относятся к категории малых, то не надо

выбирать контроллеры для средних и больших систем автоматизации.

Основными характеристиками устройства управления в рамках ВКР является число

необходимых входов-выходов (определяется количеством подключаемых датчиков и

управляемых исполнительных устройств) и их тип (диапазоны унифицированных сигналов,

типы входных каскадов или выходных устройств), поддерживаемые интерфейсы и их

количество (определяемое количеством подключаемого внешнего оборудования и типом сети)

и протоколы (в т.ч. для подключения распределенных модулей ввода-вывода), условия

эксплуатации и напряжения питания, защита от внешних воздействий, время реакции,

показатели надежности.

Достаточно большой выбор контроллеров:

• http://www.insat.ru/products/?category=20

• http://www.plcsystems.ru/

• Основные производители промышленных контроллеров на стр. 171-173 Харазова. См. сайты

этих производителей

4.

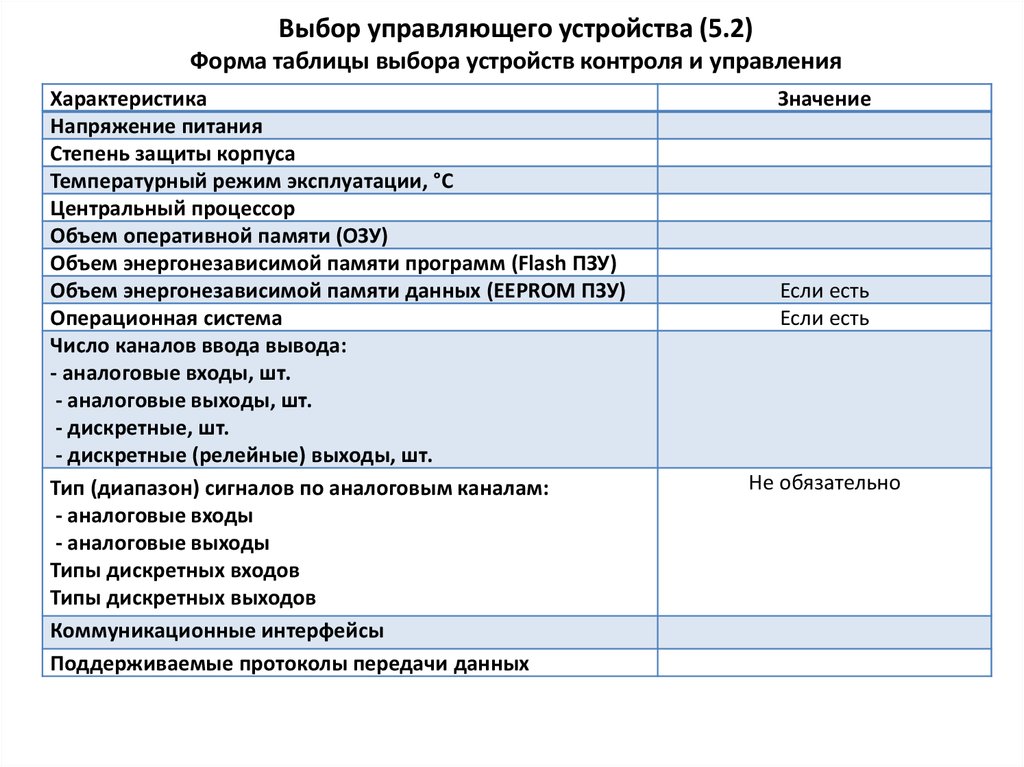

Выбор управляющего устройства (5.2)Форма таблицы выбора устройств контроля и управления

Характеристика

Напряжение питания

Степень защиты корпуса

Температурный режим эксплуатации, °С

Центральный процессор

Объем оперативной памяти (ОЗУ)

Объем энергонезависимой памяти программ (Flash ПЗУ)

Объем энергонезависимой памяти данных (EEPROM ПЗУ)

Операционная система

Число каналов ввода вывода:

- аналоговые входы, шт.

- аналоговые выходы, шт.

- дискретные, шт.

- дискретные (релейные) выходы, шт.

Тип (диапазон) сигналов по аналоговым каналам:

- аналоговые входы

- аналоговые выходы

Типы дискретных входов

Типы дискретных выходов

Коммуникационные интерфейсы

Поддерживаемые протоколы передачи данных

Значение

Если есть

Если есть

Не обязательно

5.

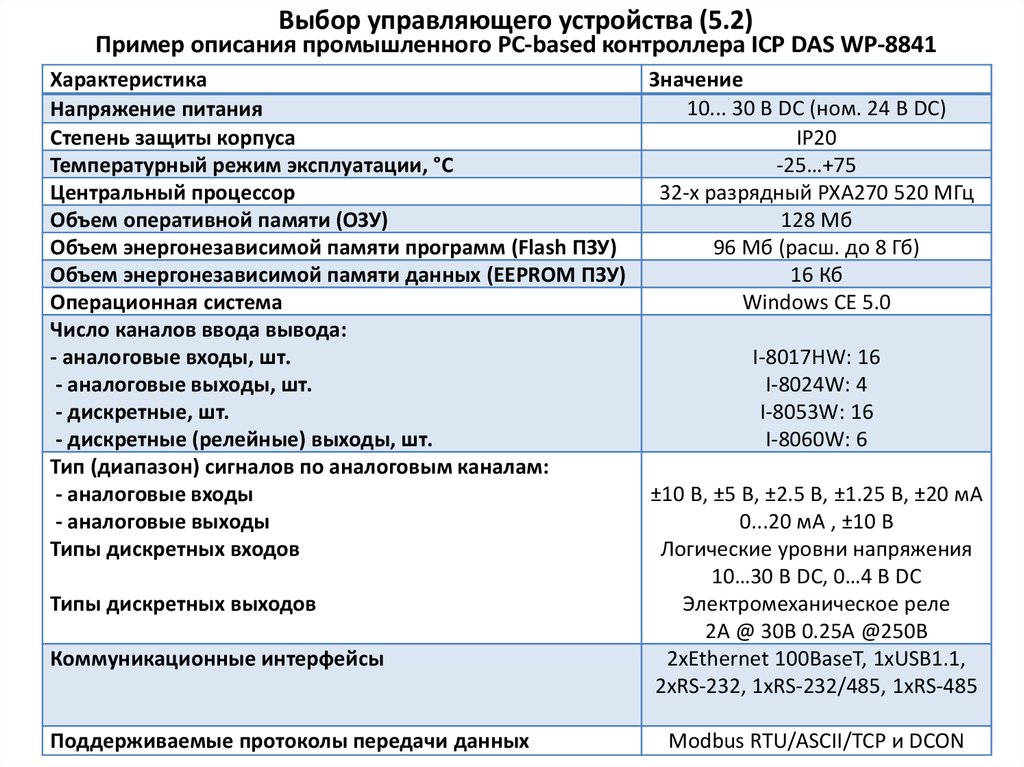

Выбор управляющего устройства (5.2)Пример описания промышленного PC-based контроллера ICP DAS WP-8841

Характеристика

Напряжение питания

Степень защиты корпуса

Температурный режим эксплуатации, °С

Центральный процессор

Объем оперативной памяти (ОЗУ)

Объем энергонезависимой памяти программ (Flash ПЗУ)

Объем энергонезависимой памяти данных (EEPROM ПЗУ)

Операционная система

Число каналов ввода вывода:

- аналоговые входы, шт.

- аналоговые выходы, шт.

- дискретные, шт.

- дискретные (релейные) выходы, шт.

Тип (диапазон) сигналов по аналоговым каналам:

- аналоговые входы

- аналоговые выходы

Типы дискретных входов

Типы дискретных выходов

Коммуникационные интерфейсы

Поддерживаемые протоколы передачи данных

Значение

10... 30 В DC (ном. 24 В DC)

IP20

-25…+75

32-х разрядный PXA270 520 МГц

128 Мб

96 Мб (расш. до 8 Гб)

16 Кб

Windows CE 5.0

I-8017HW: 16

I-8024W: 4

I-8053W: 16

I-8060W: 6

±10 В, ±5 В, ±2.5 В, ±1.25 В, ±20 мA

0...20 мА , ±10 В

Логические уровни напряжения

10…30 В DC, 0…4 В DC

Электромеханическое реле

2А @ 30В 0.25А @250В

2хEthernet 100BaseT, 1хUSB1.1,

2хRS-232, 1хRS-232/485, 1хRS-485

Modbus RTU/ASCII/TCP и DCON

6.

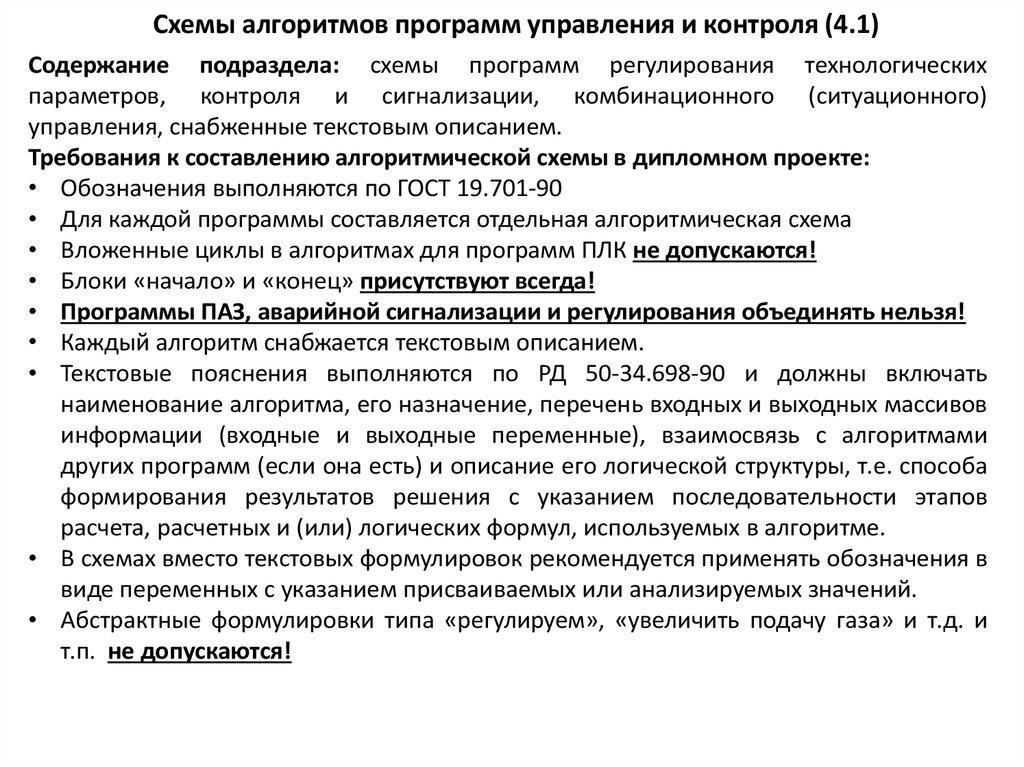

Схемы алгоритмов программ управления и контроля (4.1)Содержание подраздела: схемы программ регулирования технологических

параметров, контроля и сигнализации, комбинационного (ситуационного)

управления, снабженные текстовым описанием.

Требования к составлению алгоритмической схемы в дипломном проекте:

• Обозначения выполняются по ГОСТ 19.701-90

• Для каждой программы составляется отдельная алгоритмическая схема

• Вложенные циклы в алгоритмах для программ ПЛК не допускаются!

• Блоки «начало» и «конец» присутствуют всегда!

• Программы ПАЗ, аварийной сигнализации и регулирования объединять нельзя!

• Каждый алгоритм снабжается текстовым описанием.

• Текстовые пояснения выполняются по РД 50-34.698-90 и должны включать

наименование алгоритма, его назначение, перечень входных и выходных массивов

информации (входные и выходные переменные), взаимосвязь с алгоритмами

других программ (если она есть) и описание его логической структуры, т.е. способа

формирования результатов решения с указанием последовательности этапов

расчета, расчетных и (или) логических формул, используемых в алгоритме.

• В схемах вместо текстовых формулировок рекомендуется применять обозначения в

виде переменных с указанием присваиваемых или анализируемых значений.

• Абстрактные формулировки типа «регулируем», «увеличить подачу газа» и т.д. и

т.п. не допускаются!

7.

Схемы алгоритмов программ управления и контроля (4.1)Пример описания алгоритма регулирования температуры по ПИД-закону при каскадном двухконтурном

регулировании. ИУ – клапан с ЭП, управляемый по 3х-позиционному закону

Алгоритм программы регулирования температуры технологической жидкости в в

резервуаре.

Входными данными для работы программы являются задание требуемой

температуры

нагрева жидкости (TSP_tg). В качестве входных данных от

измерительных

преобразователей

используются

измеренное

значение

температуры жидкости в резервуаре (TPV_tg) и обратная связь по положению штока

клапана (Z_sh). Также программа использует данные о состоянии концевых

выключателей по положению штока: ZOP (клапан полностью открыт) и ZCL (клапан

закрыт).

Первоначально определяется рассогласование по температуре жидкости (∆T) как

разность между заданным (TSP_tg) и измеренным (TPV_tg) значением ее

температуры. Вычисленное значение рассогласования по температуре жидкости ∆T

используется подпрограммой для расчета по ПИД-закону задания по положению

штока клапана (ZSP), т.е. реализовано каскадное регулирование.

В случае, если фактическое положение штока (Z_sh) более чем на 1% (величина

зоны нечувствительности) превышает рассчитанное (заданное) на предыдущем

шаге (ZSP), то переменная, отвечающая за формирование команды закрытия

клапана принимает единичное значение (CL_SH=1). Переменная, отвечающая за

формирование команды открытия при этом равна нулю (OP_SH=0).

Аналогично, если фактическое положение штока (Z_sh) более чем на 1% (величина

зоны нечувствительности) меньше рассчитанного (заданного) на предыдущем шаге

(ZSP), то переменная, отвечающая за формирование команды открытия клапана

принимает единичное значение (OP_SH=1). Переменная, отвечающая за

формирование команды закрытия при этом равна нулю (CL_SH =0). Данные

состояния переменных управления электроприводом клапана OP_SH и CL_SH

являются предварительными.

Если величина фактического положения (Z_sh) отличается от рас-считанного

(заданного) на предыдущем шаге (ZSP) не более, чем на 1% в меньшую сторону, то

переменные OP_SH и CL_SH сохраняют свои значения неизменными.

Перед выработкой собственно команд управления выполняется контроль состояния

концевых выключателей по положению штока клапана. Если сработал концевой

выключатель полного открытия (ZOP=1), то пусковой сигнал на открытие снимается

(OP_SH=0). В противном случае (шток не достиг крайнего положения по открытию)

команда на открытие сохраняет свое ранее установленное значение (OP_SH=OP_SH).

Если же сработал концевой выключатель полного закрытия (ZCL=1), то пусковой

сигнал на закрытие снимается (CL_SH=0). В противном случае (шток не достиг

крайнего положения по закрытию) команда на закрытие сохраняет свое ранее

установленное значение (CL_SH=CL_SH).

Таким образом, выходными сигналами программы являются ко-манды управления

электроприводом клапана, регулирующего расход пара в рубашку резервуара:

OP_SH (открытие) и CL_SH (закрытие), т.е. реализуется трехпозиционное управление

исполнительным устройством.

8.

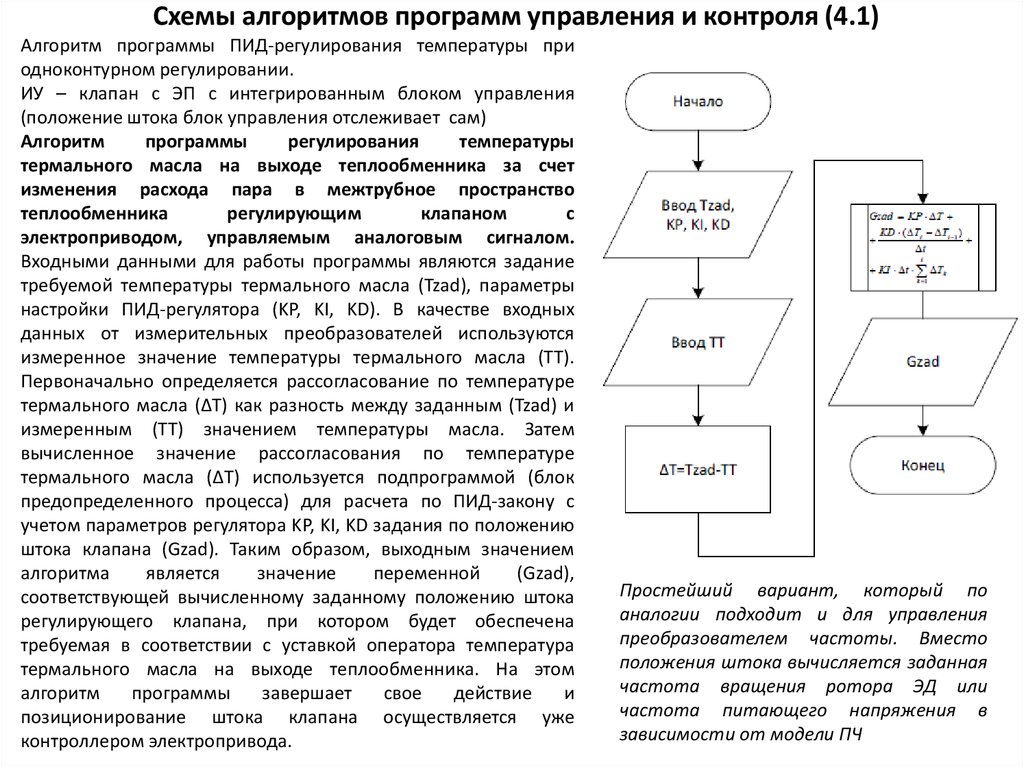

Схемы алгоритмов программ управления и контроля (4.1)Алгоритм программы ПИД-регулирования температуры при

одноконтурном регулировании.

ИУ – клапан с ЭП с интегрированным блоком управления

(положение штока блок управления отслеживает сам)

Алгоритм

программы

регулирования

температуры

термального масла на выходе теплообменника за счет

изменения расхода пара в межтрубное пространство

теплообменника

регулирующим

клапаном

с

электроприводом, управляемым аналоговым сигналом.

Входными данными для работы программы являются задание

требуемой температуры термального масла (Tzad), параметры

настройки ПИД-регулятора (KP, KI, KD). В качестве входных

данных от измерительных преобразователей используются

измеренное значение температуры термального масла (TT).

Первоначально определяется рассогласование по температуре

термального масла (∆T) как разность между заданным (Tzad) и

измеренным (TT) значением температуры масла. Затем

вычисленное значение рассогласования по температуре

термального масла (∆T) используется подпрограммой (блок

предопределенного процесса) для расчета по ПИД-закону с

учетом параметров регулятора KP, KI, KD задания по положению

штока клапана (Gzad). Таким образом, выходным значением

алгоритма

является

значение

переменной

(Gzad),

соответствующей вычисленному заданному положению штока

регулирующего клапана, при котором будет обеспечена

требуемая в соответствии с уставкой оператора температура

термального масла на выходе теплообменника. На этом

алгоритм

программы

завершает

свое

действие

и

позиционирование штока клапана осуществляется уже

контроллером электропривода.

Простейший вариант, который по

аналогии подходит и для управления

преобразователем частоты. Вместо

положения штока вычисляется заданная

частота вращения ротора ЭД или

частота питающего напряжения в

зависимости от модели ПЧ

9.

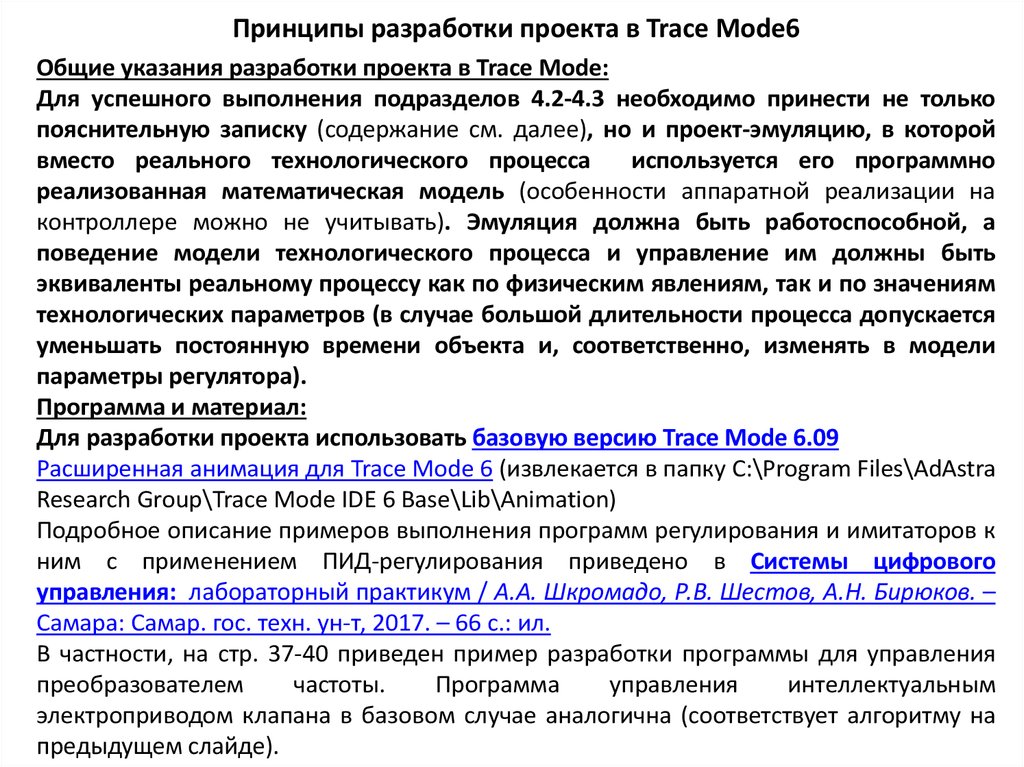

Принципы разработки проекта в Trace Mode6Общие указания разработки проекта в Trace Mode:

Для успешного выполнения подразделов 4.2-4.3 необходимо принести не только

пояснительную записку (содержание см. далее), но и проект-эмуляцию, в которой

вместо реального технологического процесса

используется его программно

реализованная математическая модель (особенности аппаратной реализации на

контроллере можно не учитывать). Эмуляция должна быть работоспособной, а

поведение модели технологического процесса и управление им должны быть

эквиваленты реальному процессу как по физическим явлениям, так и по значениям

технологических параметров (в случае большой длительности процесса допускается

уменьшать постоянную времени объекта и, соответственно, изменять в модели

параметры регулятора).

Программа и материал:

Для разработки проекта использовать базовую версию Trace Mode 6.09

Расширенная анимация для Trace Mode 6 (извлекается в папку C:\Program Files\AdAstra

Research Group\Trace Mode IDE 6 Base\Lib\Animation)

Подробное описание примеров выполнения программ регулирования и имитаторов к

ним с применением ПИД-регулирования приведено в Системы цифрового

управления: лабораторный практикум / А.А. Шкромадо, Р.В. Шестов, А.Н. Бирюков. –

Самара: Самар. гос. техн. ун-т, 2017. – 66 с.: ил.

В частности, на стр. 37-40 приведен пример разработки программы для управления

преобразователем

частоты.

Программа

управления

интеллектуальным

электроприводом клапана в базовом случае аналогична (соответствует алгоритму на

предыдущем слайде).

10.

Графический интерфейс оператора (4.2)Содержание подраздела: Скриншоты разработанного интерфейса оператора (запущенного на

исполнение в профайлере проекта), краткое текстовое описание настраиваемых свойств основных

элементов экрана и способов воздействия через них на технологический процесс или информации,

отображаемой данными элементами.

СОДЕРЖАНИЕ: скриншот экранов оператора, текстовое пояснение настраиваемых свойств

графических элементов интерфейса оператора.

Таким образом, скриншоты HMI необходимо делать именно с экранов проекта-эмулятора.

Фрагмент описания для примера:

В разработанном проекте человеко-машинный интерфейс представлен тремя

экранами: основной мнемосхемой (главный экран), экраном задания температуры

нагрева технологической жидкости и экраном трендов (график температуры

жидкости и давления паров в резервуаре). На главном экране отображается

мнемосхема процесса, его основные параметры и состояние устройств. Мнемосхема

снабжена поясняющей анимацией. С основного экрана осуществляется переход на

другие экраны интерфейса. Все экраны, кроме главного, представляют собой

всплывающие окна.

Для перехода на другие экраны используется ГЭ «Кнопка». Для данного ГЭ

настраивается свойство «mousePressed», для которого задается тип «перейти на

экран» с указанием соответствующего экрана. Также графический элемент «Кнопка»

используется для управления исполнительными устройствами (мешалкой в данном

случае). Для данного ГЭ настраивается свойство «mousePressed», для которого

задается действие «Передать значение» с типом передачи «Прямая» и значениями

«1» и «0» для запуска и останова соответственно. В свойствах типа передачи

указывает привязка к соответствующему аргументу.

Состояние исполнительных устройств (клапанов) отображается с помощью

динамизации цветом. Для этого задается свойство «Базовый цвет» с видом

индикации «Arg=Конст» и константой «1» и привязкой к соответствующему аргументу.

Состояние мешалки отображается с помощью анимационного клипа типа «зеленая

сигнальная лампа».

Для выполнения статических надписей и отображения численных значений

параметров (температура жидкости и давление паров) используется ГЭ «Текст» с

настраиваемым одноименным свойством. В последнем случае указывается вид

индикации «Значение» и выполняется привязка к соответствующему аргументу.

Сигнализация аварийной ситуации по превышению или снижению температуры

жидкости, а также повышению давления паров в резервуаре выполняется

анимационным клипом типа «Сигнальная лампа» красного цвета.

Интерфейс должен быть простым, понятным и не

загружен элементами, на рассматриваемыми в работе.

P.S. Красный, как цвет неисправности, лучше не

использовать для индикации состояния отключенных

устройств.

11.

Программы управления и контроля (4.3)Содержание подраздела: Скриншот либо листинг программы регулирования

технологического параметра/управления исполнительным устройством. Текстовое

описание, содержащее назначение, описание структуры программы, принципов ее

функционирования. Программа должна функционировать в соответствии с

алгоритмом в подразделе 4.1. Приветствуется наличие программ сигнализации или

технологических блокировок (особенно, если они не на FBD).

СОДЕРЖАНИЕ: скриншоты либо листинг программы регулирования (и программы

сигнализации при наличии) с текстовым пояснением функционирования программы.

Все скриншоты и листинги должны быть выполнены с рабочих программ (не с

программ из проекта-эмулятора). Эти (рабочие) программы можете сделать в

отдельном проекте.

«Рабочие» программы получаются из уже созданных программ-имитаторов,

удалением из них моделей объектов и соответствующей модификацией входов и

выходов программы. Возможно добавление (при необходимости) блоков

обработки входных данных, управления исполнительными устройствами и т.д.

Простейший случай, соответствующий алгоритму ПИД-регулирования на слайде 8,

приведен в качестве примера далее

12.

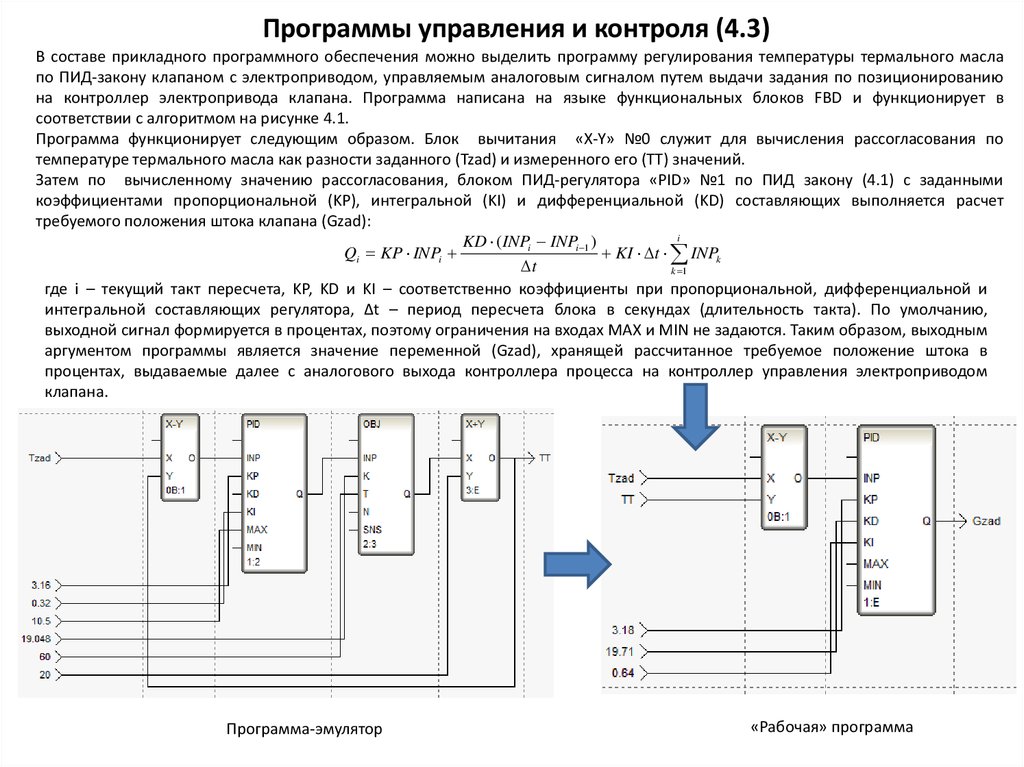

Программы управления и контроля (4.3)В составе прикладного программного обеспечения можно выделить программу регулирования температуры термального масла

по ПИД-закону клапаном с электроприводом, управляемым аналоговым сигналом путем выдачи задания по позиционированию

на контроллер электропривода клапана. Программа написана на языке функциональных блоков FBD и функционирует в

соответствии с алгоритмом на рисунке 4.1.

Программа функционирует следующим образом. Блок вычитания «X-Y» №0 служит для вычисления рассогласования по

температуре термального масла как разности заданного (Tzad) и измеренного его (TT) значений.

Затем по вычисленному значению рассогласования, блоком ПИД-регулятора «PID» №1 по ПИД закону (4.1) с заданными

коэффициентами пропорциональной (KP), интегральной (KI) и дифференциальной (KD) составляющих выполняется расчет

требуемого положения штока клапана (Gzad):

i

KD ( INPi INPi 1 )

Qi KP INPi

KI t INPk

t

k 1

где i – текущий такт пересчета, KP, KD и KI – соответственно коэффициенты при пропорциональной, дифференциальной и

интегральной составляющих регулятора, ∆t – период пересчета блока в секундах (длительность такта). По умолчанию,

выходной сигнал формируется в процентах, поэтому ограничения на входах MAX и MIN не задаются. Таким образом, выходным

аргументом программы является значение переменной (Gzad), хранящей рассчитанное требуемое положение штока в

процентах, выдаваемые далее с аналогового выхода контроллера процесса на контроллер управления электроприводом

клапана.

Программа-эмулятор

«Рабочая» программа

software

software