Similar presentations:

Технология возведения зданий из монолитного железобетона

1.

Технология возведения зданийиз монолитного железобетона

2.

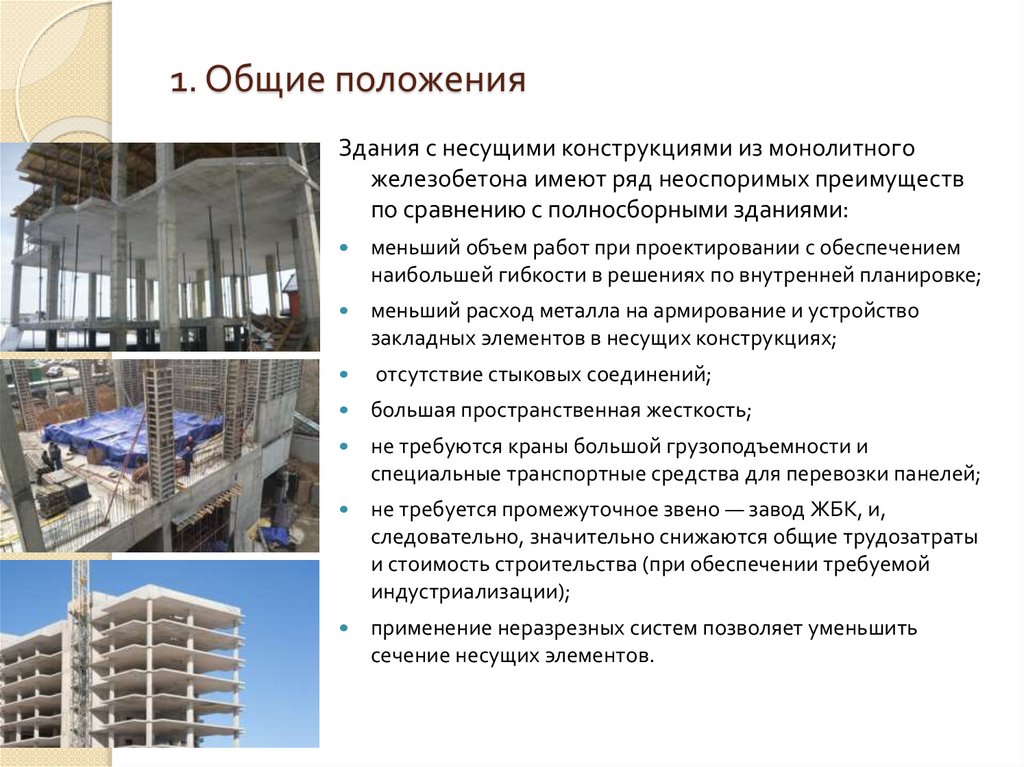

1. Общие положенияЗдания с несущими конструкциями из монолитного

железобетона имеют ряд неоспоримых преимуществ

по сравнению с полносборными зданиями:

меньший объем работ при проектировании с обеспечением

наибольшей гибкости в решениях по внутренней планировке;

меньший расход металла на армирование и устройство

закладных элементов в несущих конструкциях;

отсутствие стыковых соединений;

большая пространственная жесткость;

не требуются краны большой грузоподъемности и

специальные транспортные средства для перевозки панелей;

не требуется промежуточное звено — завод ЖБК, и,

следовательно, значительно снижаются общие трудозатраты

и стоимость строительства (при обеспечении требуемой

индустриализации);

применение неразрезных систем позволяет уменьшить

сечение несущих элементов.

3.

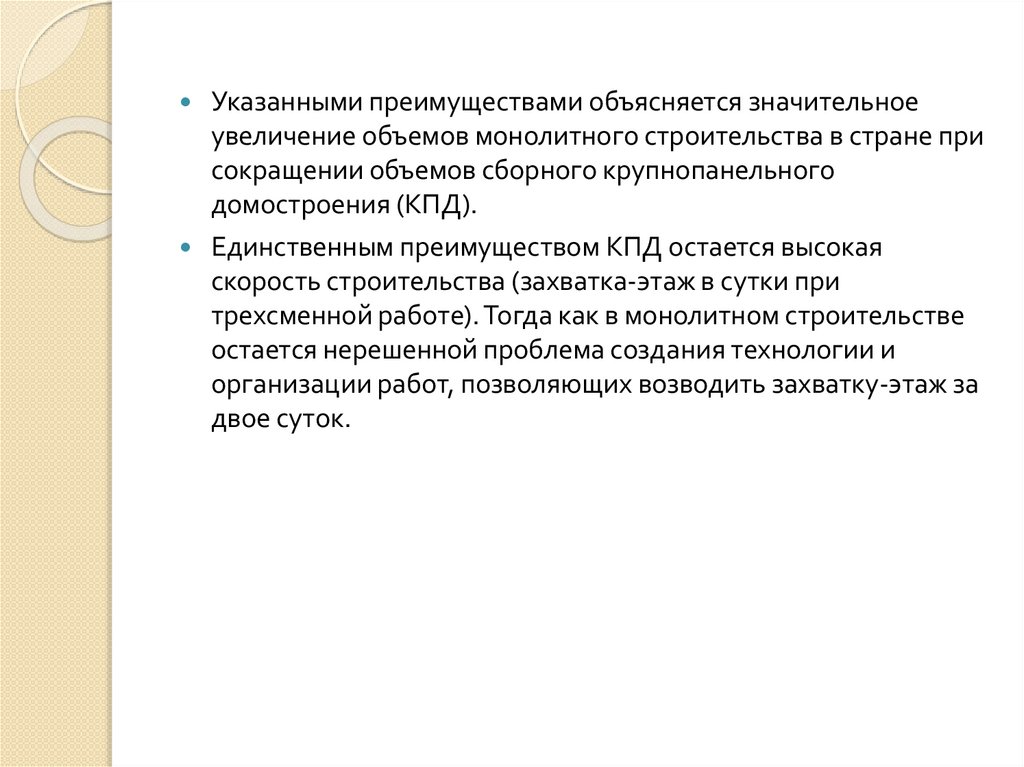

Указанными преимуществами объясняется значительноеувеличение объемов монолитного строительства в стране при

сокращении объемов сборного крупнопанельного

домостроения (КПД).

Единственным преимуществом КПД остается высокая

скорость строительства (захватка-этаж в сутки при

трехсменной работе). Тогда как в монолитном строительстве

остается нерешенной проблема создания технологии и

организации работ, позволяющих возводить захватку-этаж за

двое суток.

4.

Основные факторы отрицательно влияющиена производительность труда

В настоящее время на большинстве строек не используют

разборные (перемещаемые) арматурные цеха,

позволяющие механизировать изготовление каркасов и

сеток, и значительная часть арматурных работ

выполняется вручную.

При производстве бетонных работ мало используют

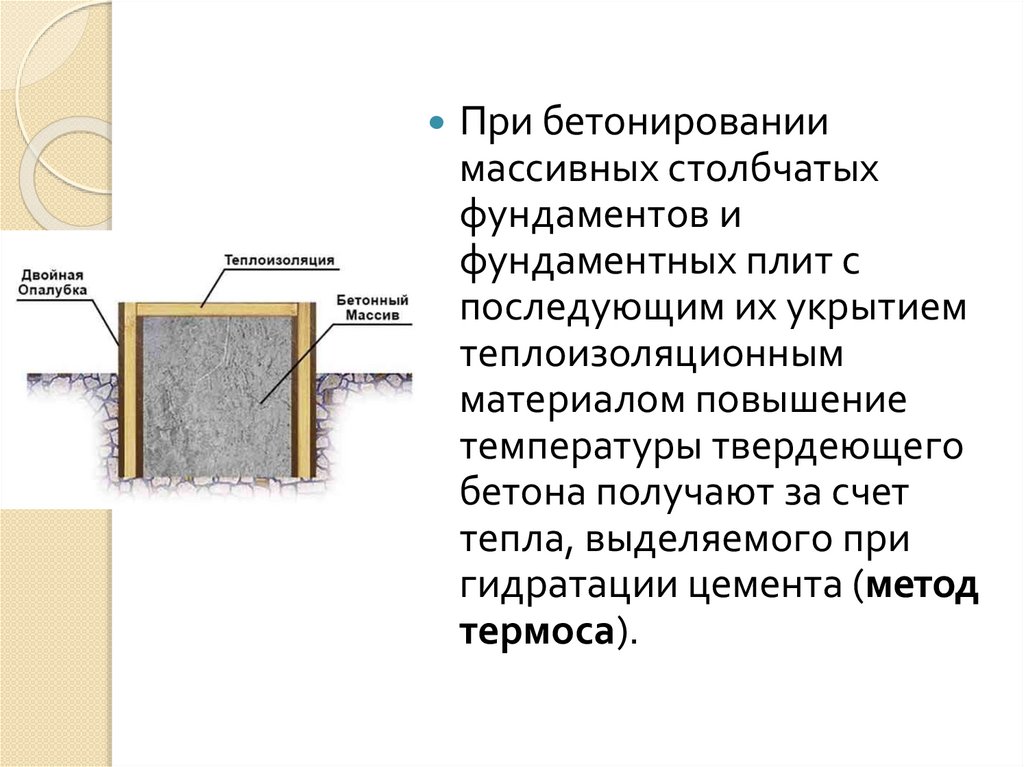

литые бетонные смеси с комплексными добавками,

позволяющие снизить трудозатраты при укладке и

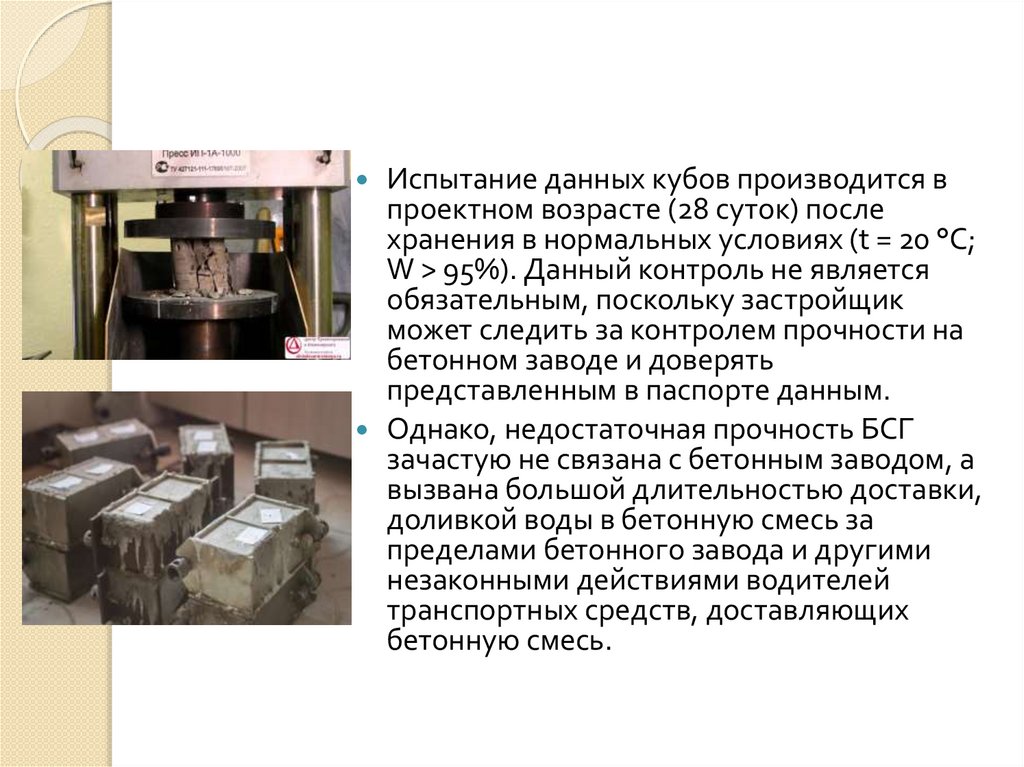

обеспечить быстрое снятие опалубки.

На передовых стройках страны используют опалубочные

системы ведущих мировых и отечественных фирм.

Однако при проектировании здания его конструктивная

схема и геометрия не всегда увязываются с требуемой

опалубочной системой, и при возведении здания

используется не оптимальный тип опалубки.

5.

Организационнотехнологические факторы:Возведение здания состоит из чередования на захватках трех

основных процессов:

установка опалубки;

установка арматуры;

укладка бетонной смеси с последующим уходом за

бетоном.

Рабочие, выполняющие данные процессы, владеют всеми

тремя специальностями. Но поскольку трудозатраты по

отдельным процессам зависят от типа конструкции и

значительно отличаются друг от друга, создание ритмичных

потоков затруднено. Размеры захваток и их количество

приходится увязывать с конструктивной схемой здания. Часто

возникает необходимость перекомпоновки звеньев в течение

смены, и неизбежны простои и снижение производительности

труда. Увеличение числа захваток (до 4—5) улучшает

ритмичность выполнения работ.

6.

Для создания четкого комплексного процессавозведения монолитных конструкций с лучшими

технико-экономическими показателями рассматривают

возможные варианты с изменением границ захваток,

численности рабочих и их распределением по звеньям,

выбору оборудования.

7.

2 Конструктивные схемы монолитных зданий – типыприменяемых опалубок.

Опалубки для бетонирования вертикальных конструкций

Конструктивная схема монолитного здания (ствольная, стеновая или

каркасная), высота здания и размеры в плане определяют выбор типа

опалубки.

При этом вертикальные конструкции чаще бетонируют с

использованием щитовой опалубки.

При стеновых и ствольных конструктивных схемах используют и

другие типы опалубок.

Для выверки используют геодезические приборы, лазерные и

обычные рулетки и другой измерительный инструмент.

8.

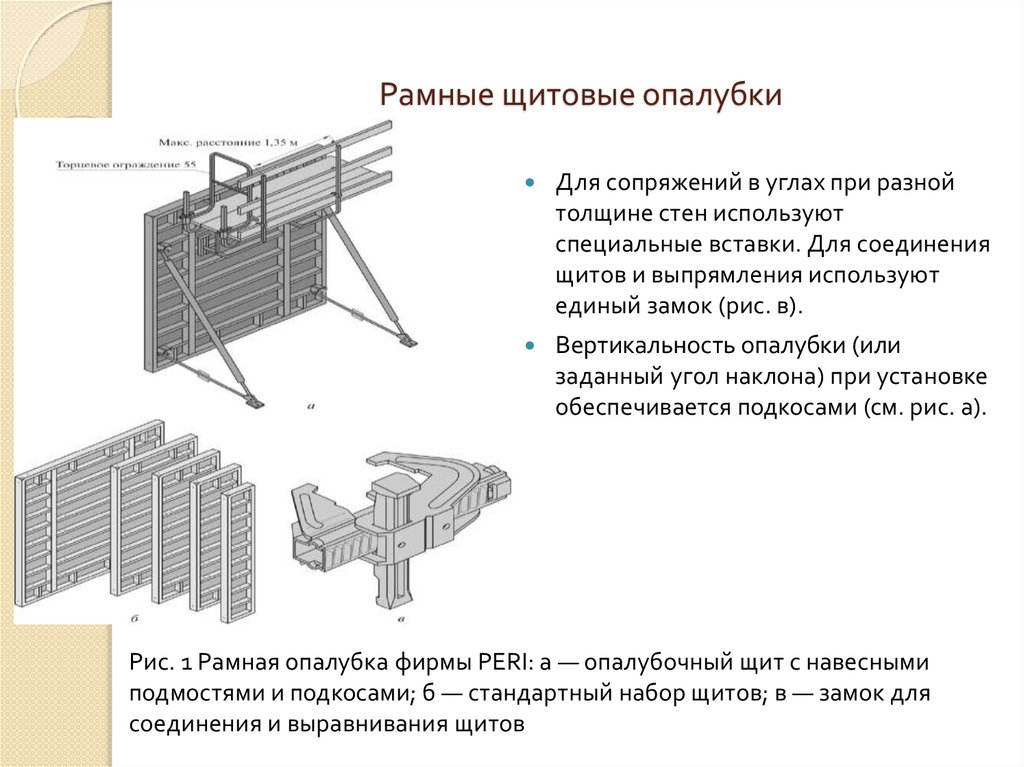

Рамные щитовые опалубкиДля сопряжений в углах при разной

толщине стен используют

специальные вставки. Для соединения

щитов и выпрямления используют

единый замок (рис. в).

Вертикальность опалубки (или

заданный угол наклона) при установке

обеспечивается подкосами (см. рис. а).

Рис. 1 Рамная опалубка фирмы PERI: а — опалубочный щит с навесными

подмостями и подкосами; б — стандартный набор щитов; в — замок для

соединения и выравнивания щитов

9.

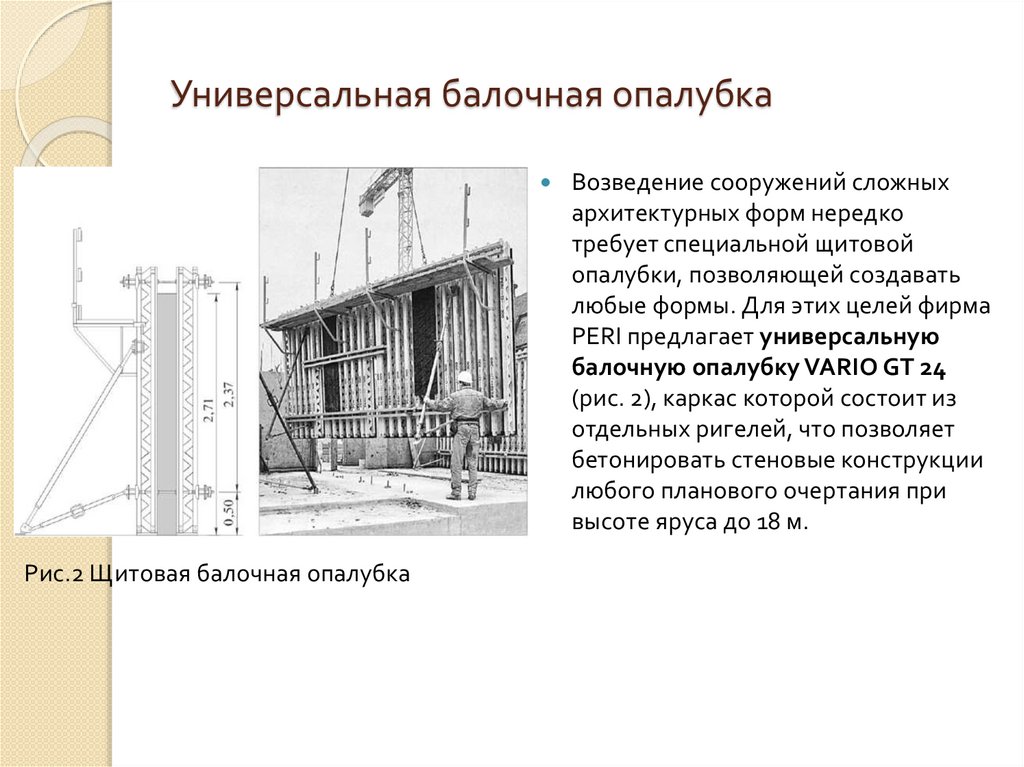

Универсальная балочная опалубкаРис.2 Щитовая балочная опалубка

Возведение сооружений сложных

архитектурных форм нередко

требует специальной щитовой

опалубки, позволяющей создавать

любые формы. Для этих целей фирма

PERI предлагает универсальную

балочную опалубку VARIO GT 24

(рис. 2), каркас которой состоит из

отдельных ригелей, что позволяет

бетонировать стеновые конструкции

любого планового очертания при

высоте яруса до 18 м.

10.

Самоподъемная опалубкаРис. 3. Самоподъемная опалубка

При возведении высотных зданий,

имеющих незначительные размеры в плане

при значительной площади стен,

наилучшие технико-экономические

показатели достигаются при

использовании самоподъемной опалубки,

перестановка которой с нижнего яруса на

верхний осуществляется с помощью

гидравлической системы (без помощи

крана), консольно-переставных лесов,

постоянно прикрепленных к возводимому

зданию (рис.3, а).

Технологическая последовательность

перестановки опалубки и консольнопереставных лесов, перемещаемых вслед

за опалубкой, представлена на рис. 3, б.

Консольно-переставные леса крепятся к

стене с помощью закладных анкеров (рис.

3, в), которые устанавливают вместе с

арматурой при бетонировании каждого

яруса.

11.

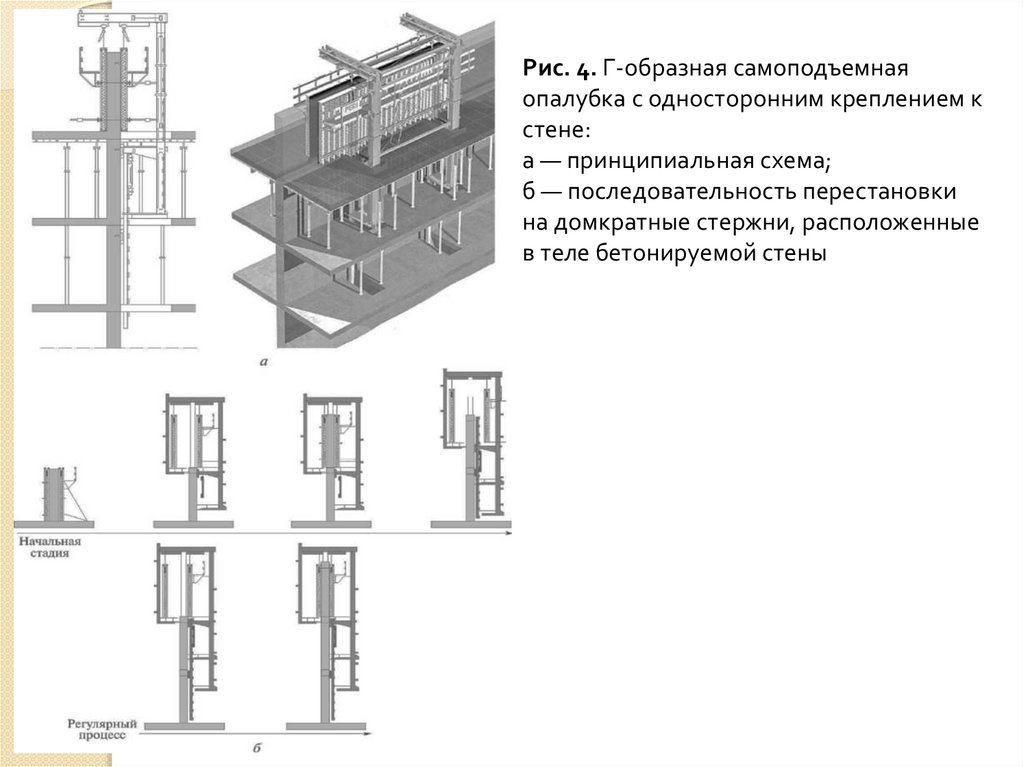

Рис. 4. Г-образная самоподъемнаяопалубка с односторонним креплением к

стене:

а — принципиальная схема;

б — последовательность перестановки

на домкратные стержни, расположенные

в теле бетонируемой стены

12.

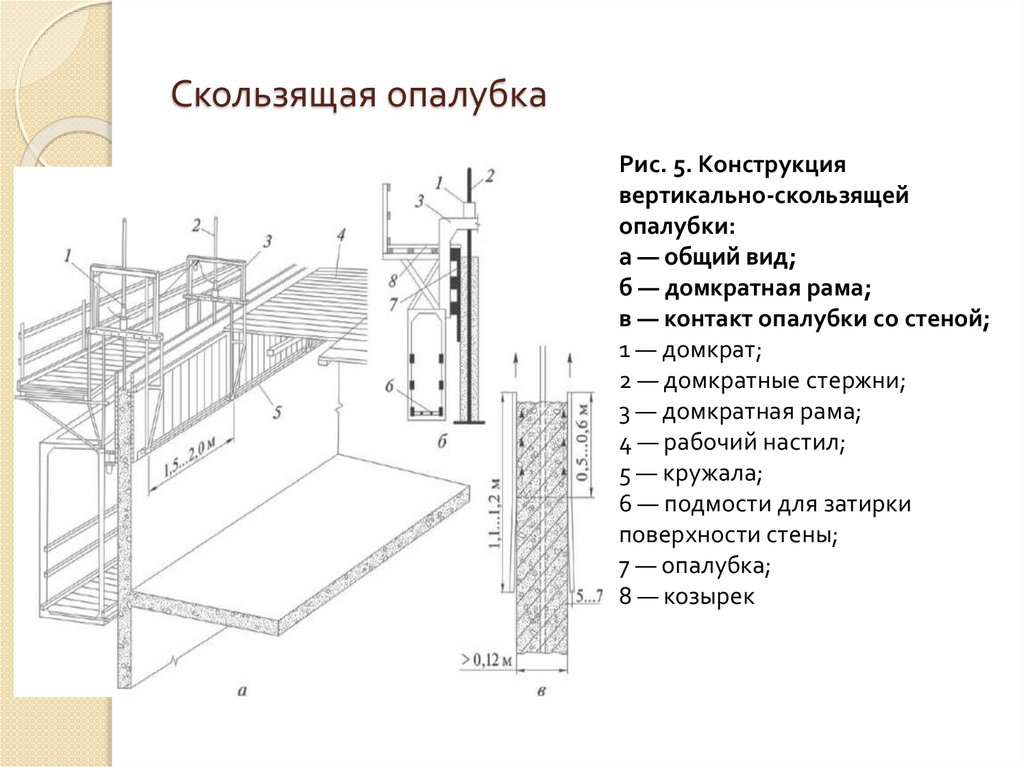

Скользящая опалубкаРис. 5. Конструкция

вертикально-скользящей

опалубки:

а — общий вид;

б — домкратная рама;

в — контакт опалубки со стеной;

1 — домкрат;

2 — домкратные стержни;

3 — домкратная рама;

4 — рабочий настил;

5 — кружала;

6 — подмости для затирки

поверхности стены;

7 — опалубка;

8 — козырек

13.

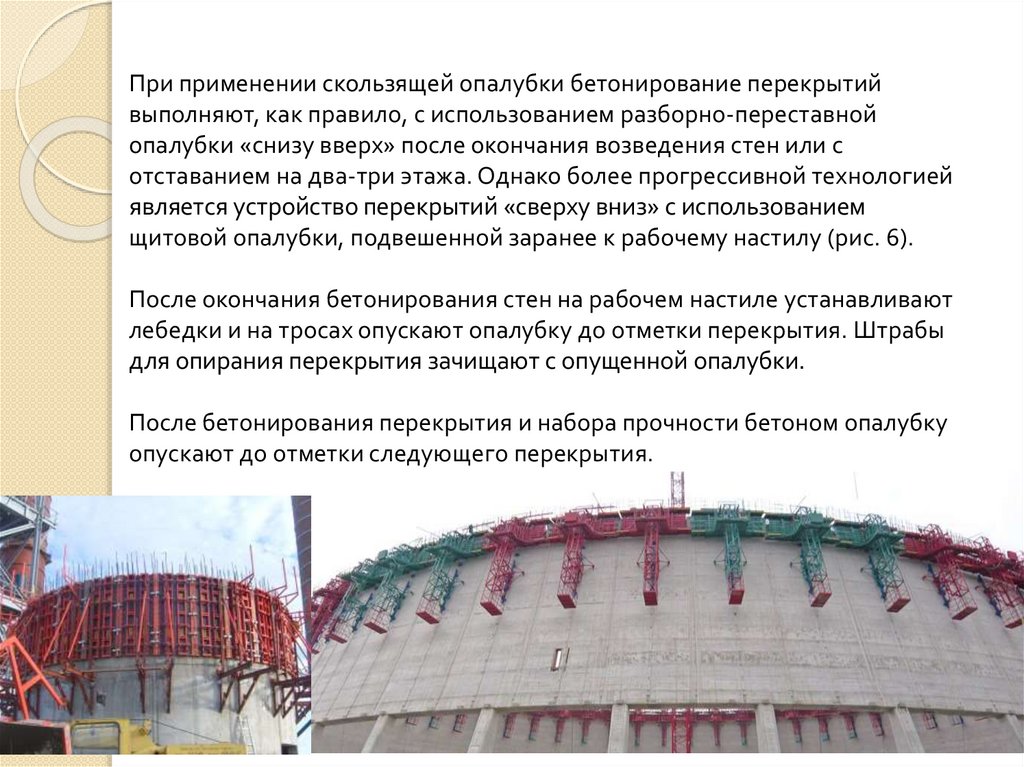

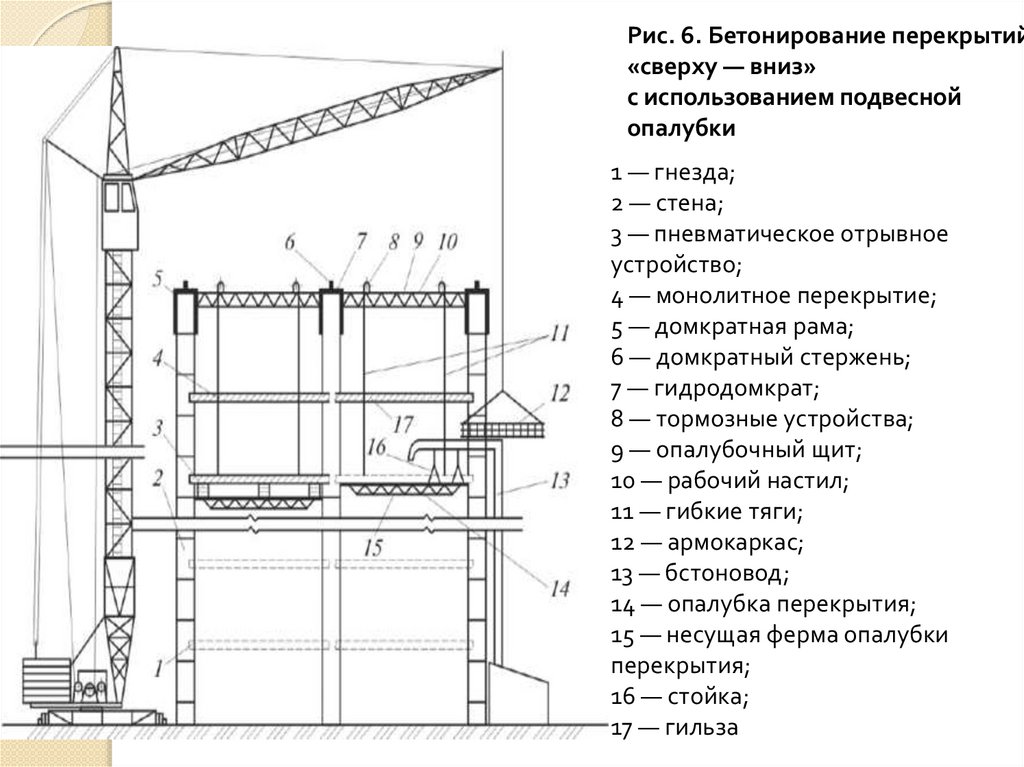

При применении скользящей опалубки бетонирование перекрытийвыполняют, как правило, с использованием разборно-переставной

опалубки «снизу вверх» после окончания возведения стен или с

отставанием на два-три этажа. Однако более прогрессивной технологией

является устройство перекрытий «сверху вниз» с использованием

щитовой опалубки, подвешенной заранее к рабочему настилу (рис. 6).

После окончания бетонирования стен на рабочем настиле устанавливают

лебедки и на тросах опускают опалубку до отметки перекрытия. Штрабы

для опирания перекрытия зачищают с опущенной опалубки.

После бетонирования перекрытия и набора прочности бетоном опалубку

опускают до отметки следующего перекрытия.

14.

Рис. 6. Бетонирование перекрытий«сверху — вниз»

с использованием подвесной

опалубки

1 — гнезда;

2 — стена;

3 — пневматическое отрывное

устройство;

4 — монолитное перекрытие;

5 — домкратная рама;

6 — домкратный стержень;

7 — гидродомкрат;

8 — тормозные устройства;

9 — опалубочный щит;

10 — рабочий настил;

11 — гибкие тяги;

12 — армокаркас;

13 — бстоновод;

14 — опалубка перекрытия;

15 — несущая ферма опалубки

перекрытия;

16 — стойка;

17 — гильза

15.

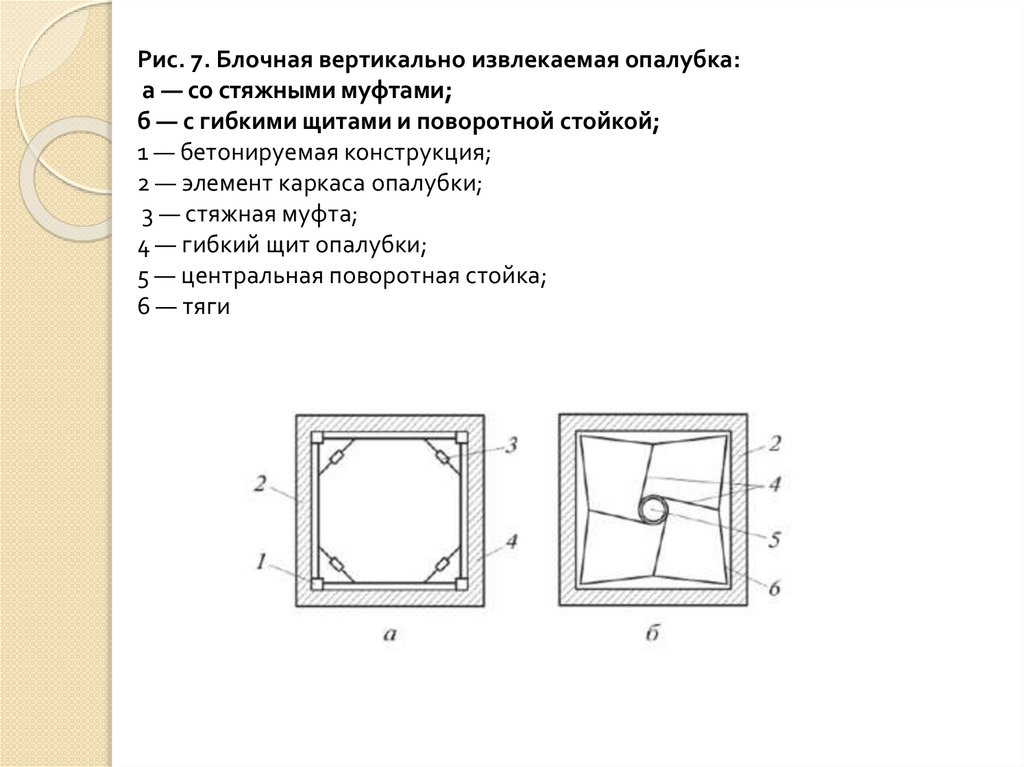

Блочная вертикально извлекаемая опалубкаБлочные вертикально извлекаемые опалубки

применяют при бетонировании лифтовых шахт, стен

лестничных клеток и реже — при бетонировании

замкнутых ячеек стен с небольшими пролетами при

возведении жилых зданий.

Опалубка состоит из четырех щитов, объединенных в

единый блок, целиком устанавливаемый и

извлекаемый после бетонирования.

Для извлечения блока из забетонированной ячейки

щиты опалубки отрываются от бетона и сближаются

с помощью тяг с винтовыми муфтами (рис. 7, а) или с

помощью центральной поворотной стойки, на

которой шарнирно закреплены тяги, соединенные с

гибкими опалубочными щитами (рис. 7, б).

16.

Рис. 7. Блочная вертикально извлекаемая опалубка:а — со стяжными муфтами;

б — с гибкими щитами и поворотной стойкой;

1 — бетонируемая конструкция;

2 — элемент каркаса опалубки;

3 — стяжная муфта;

4 — гибкий щит опалубки;

5 — центральная поворотная стойка;

6 — тяги

17.

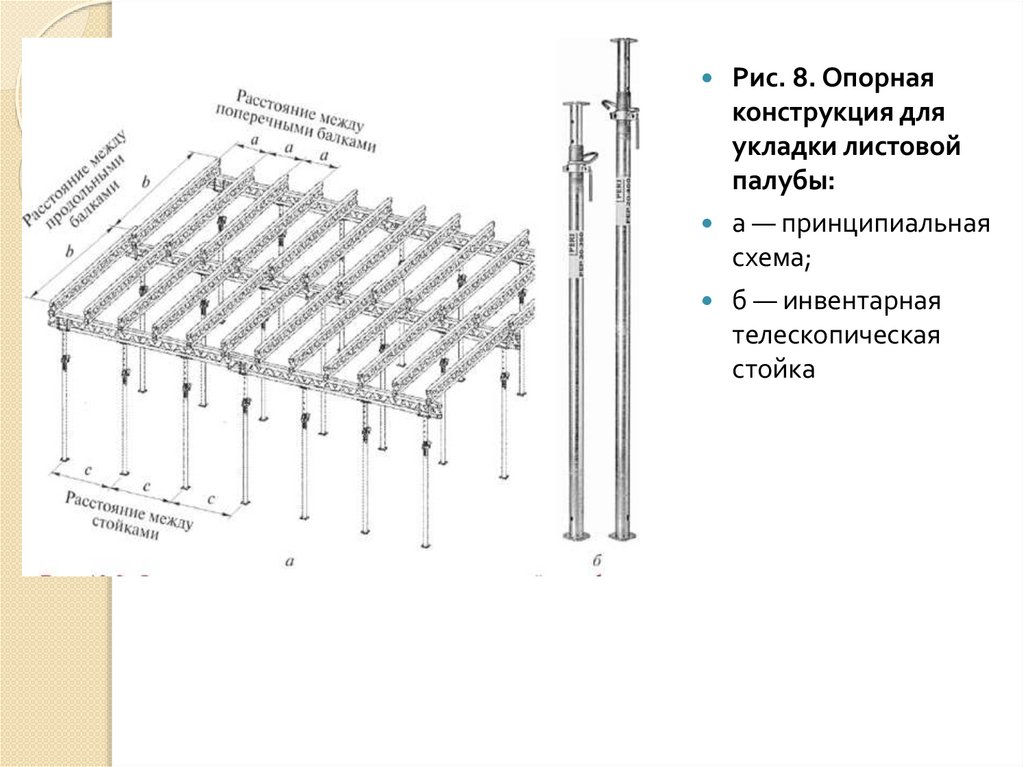

Разборно-переставная опалубка перекрытийУстановку опалубки перекрытия на захватке выполняют, как правило, после

разборки щитовой опалубки вертикальных конструкций.

Разборно-переставные опалубки перекрытий, предлагаемые ведущими

фирмами, имеют большое число различных конструктивных особенностей. В

качестве опорных конструкций используют отдельные телескопические стойки

(рис. 8, б), по которым укладывают балки и затем — палубу из отдельных

листов или щитов.

При использовании для палубы тонких листов из водостойкой фанеры по

главным балкам укладывают второстепенные балки с меньшим шагом

(рис. 8, а).

Расстояния между главными балками и между стойками зависят от толщины

бетонируемого перекрытия. Шаг второстепенных (верхних) балок зависит

также от толщины (жесткости) палубного листа.

18.

Рис. 8. Опорнаяконструкция для

укладки листовой

палубы:

а — принципиальная

схема;

б — инвентарная

телескопическая

стойка

19.

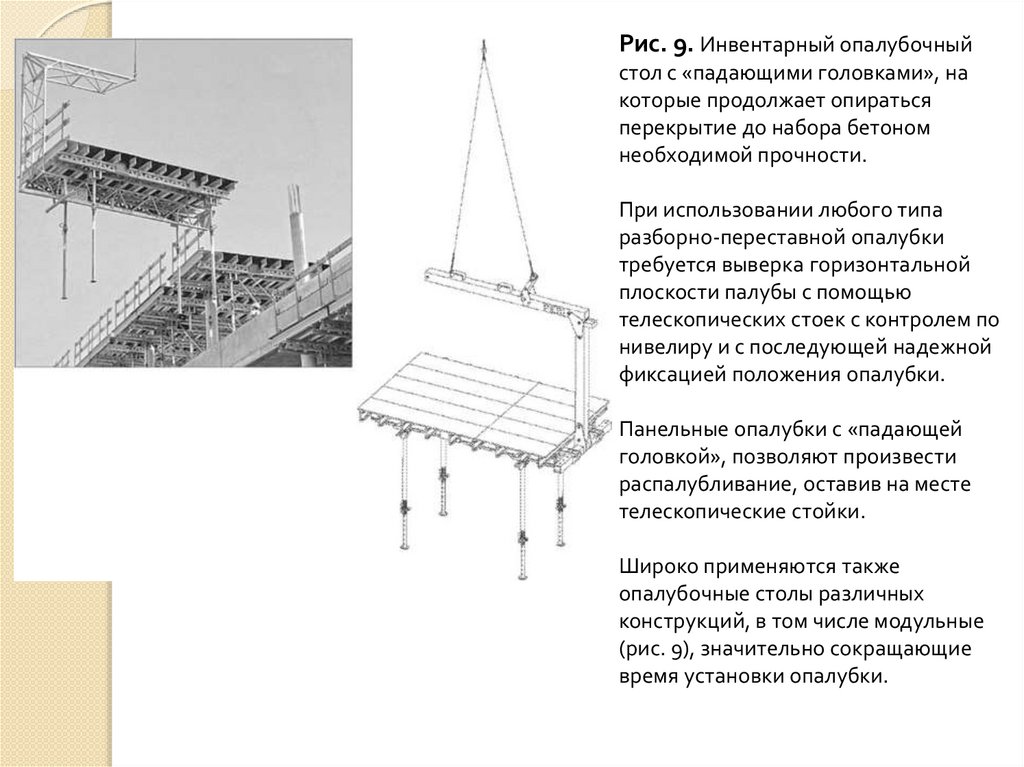

Рис. 9. Инвентарный опалубочныйстол с «падающими головками», на

которые продолжает опираться

перекрытие до набора бетоном

необходимой прочности.

При использовании любого типа

разборно-переставной опалубки

требуется выверка горизонтальной

плоскости палубы с помощью

телескопических стоек с контролем по

нивелиру и с последующей надежной

фиксацией положения опалубки.

Панельные опалубки с «падающей

головкой», позволяют произвести

распалубливание, оставив на месте

телескопические стойки.

Широко применяются также

опалубочные столы различных

конструкций, в том числе модульные

(рис. 9), значительно сокращающие

время установки опалубки.

20.

Объемно-переставная горизонтальноизвлекаемая (тоннельная) опалубка

Данный тип опалубки применим при

возведении зданий с узким

повторяющимся шагом поперечных

несущих стен.

Конструкция опалубочных блоков

некоторых фирм предусматривает

распалубливание Г-образными

полусекциями, что позволяет снимать

опалубку при низкой распалубочной

прочности бетона, устанавливая

телескопические стойки в процессе

распалубки близко к середине пролета.

Этот прием позволяет увеличить

оборачиваемость опалубки.

21.

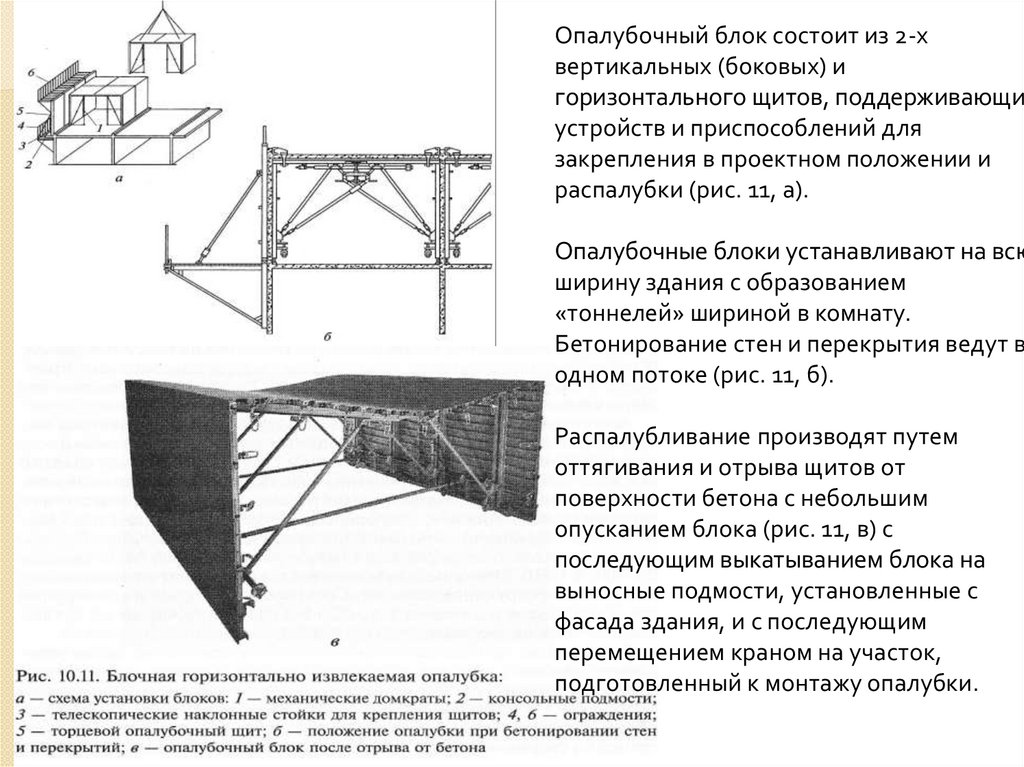

Опалубочный блок состоит из 2-хвертикальных (боковых) и

горизонтального щитов, поддерживающих

устройств и приспособлений для

закрепления в проектном положении и

распалубки (рис. 11, а).

Опалубочные блоки устанавливают на всю

ширину здания с образованием

«тоннелей» шириной в комнату.

Бетонирование стен и перекрытия ведут в

одном потоке (рис. 11, б).

Распалубливание производят путем

оттягивания и отрыва щитов от

поверхности бетона с небольшим

опусканием блока (рис. 11, в) с

последующим выкатыванием блока на

выносные подмости, установленные с

фасада здания, и с последующим

перемещением краном на участок,

подготовленный к монтажу опалубки.

22.

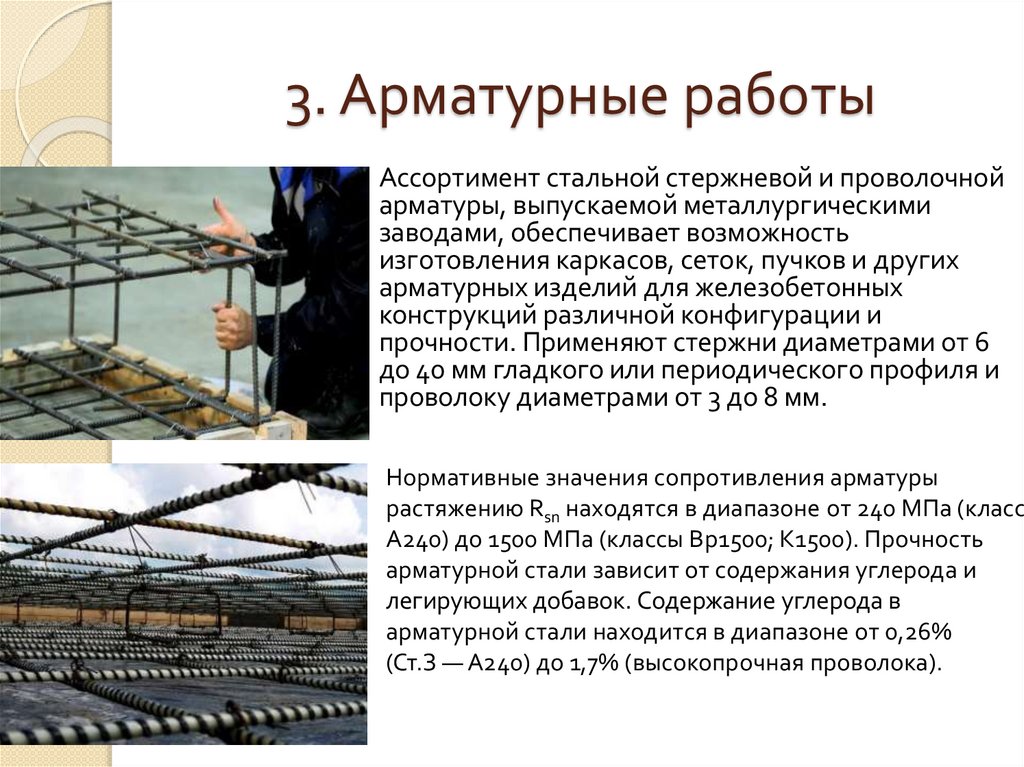

3. Арматурные работыАссортимент стальной стержневой и проволочной

арматуры, выпускаемой металлургическими

заводами, обеспечивает возможность

изготовления каркасов, сеток, пучков и других

арматурных изделий для железобетонных

конструкций различной конфигурации и

прочности. Применяют стержни диаметрами от 6

до 40 мм гладкого или периодического профиля и

проволоку диаметрами от 3 до 8 мм.

Нормативные значения сопротивления арматуры

растяжению Rsn находятся в диапазоне от 240 МПа (класс

А240) до 1500 МПа (классы Вр1500; К1500). Прочность

арматурной стали зависит от содержания углерода и

легирующих добавок. Содержание углерода в

арматурной стали находится в диапазоне от 0,26%

(Ст.З — А240) до 1,7% (высокопрочная проволока).

23.

Повышение прочности стали путемувеличения содержания углерода наиболее

простой и дешевый способ. Однако при этом

повышается хрупкость стали, ухудшается ее

свариваемость. Применение легирующих

добавок (марганец, кремний, хром, никель,

титан, цирконий, медь) также позволяет

увеличить прочность стали при сохранении

свариваемости и при повышении

коррозионной стойкости.

Повышение прочности достигается также

путем термического упрочнения (закалка,

низкотемпературный отпуск), или путем

вытяжки стержней при напряжении,

превышающем площадку текучести.

Упрочнение арматурных сталей вытяжкой

возможно в условиях строительной

площадки.

Для предотвращения коррозии арматуры в

условиях агрессивной среды применяют

арматуру с защитным покрытием из цветных

металлов.

24.

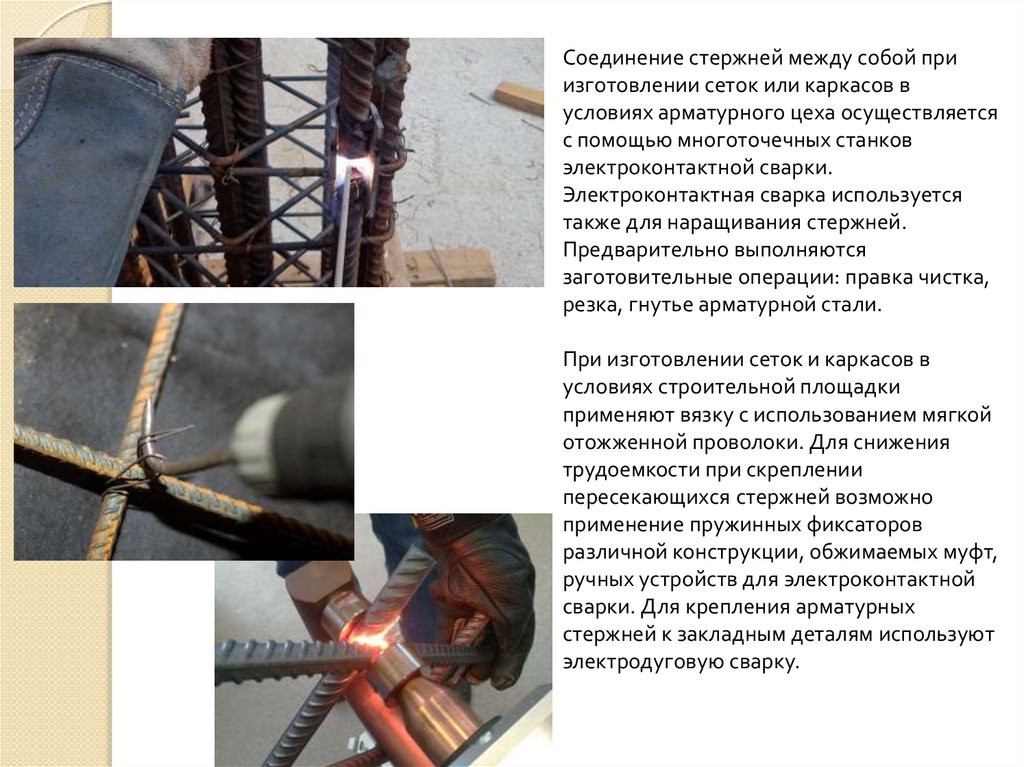

Соединение стержней между собой приизготовлении сеток или каркасов в

условиях арматурного цеха осуществляется

с помощью многоточечных станков

электроконтактной сварки.

Электроконтактная сварка используется

также для наращивания стержней.

Предварительно выполняются

заготовительные операции: правка чистка,

резка, гнутье арматурной стали.

При изготовлении сеток и каркасов в

условиях строительной площадки

применяют вязку с использованием мягкой

отожженной проволоки. Для снижения

трудоемкости при скреплении

пересекающихся стержней возможно

применение пружинных фиксаторов

различной конструкции, обжимаемых муфт,

ручных устройств для электроконтактной

сварки. Для крепления арматурных

стержней к закладным деталям используют

электродуговую сварку.

25.

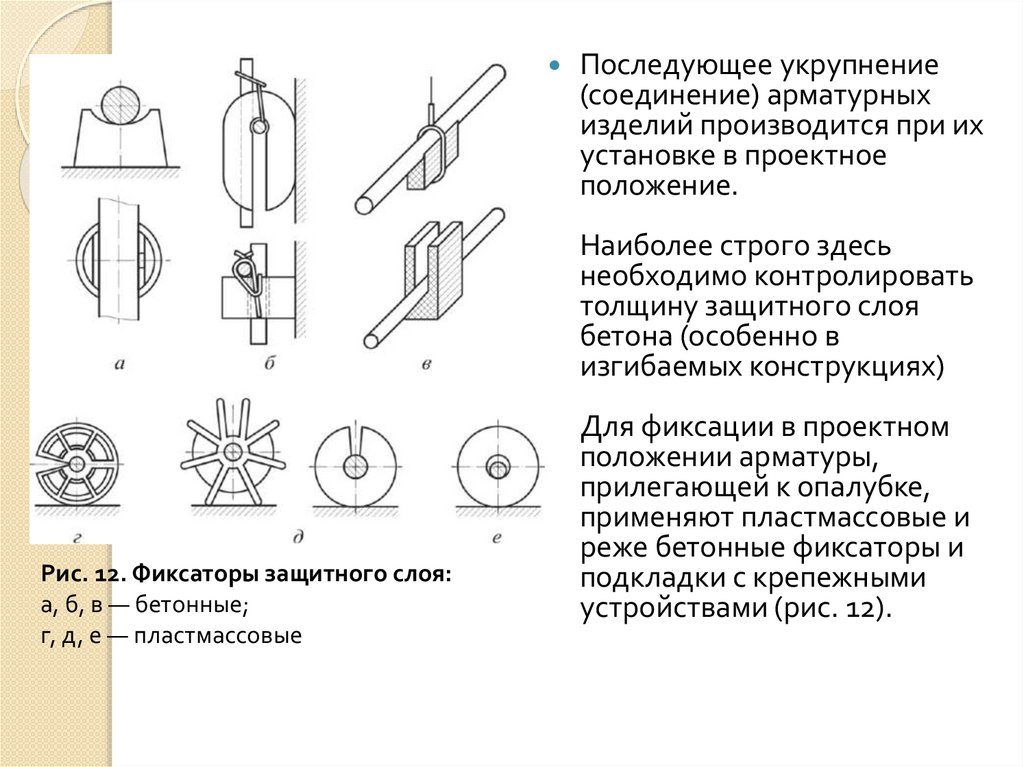

Последующее укрупнение(соединение) арматурных

изделий производится при их

установке в проектное

положение.

Наиболее строго здесь

необходимо контролировать

толщину защитного слоя

бетона (особенно в

изгибаемых конструкциях)

Рис. 12. Фиксаторы защитного слоя:

а, б, в — бетонные;

г, д, е — пластмассовые

Для фиксации в проектном

положении арматуры,

прилегающей к опалубке,

применяют пластмассовые и

реже бетонные фиксаторы и

подкладки с крепежными

устройствами (рис. 12).

26.

До начала бетонированиявыполняются контрольные

измерения геометрических

параметров установленной

арматуры и составляется акт на

скрытые работы с указанием

размеров отклонений

(допустимых) от проектного

положения арматуры.

Для определения положения

арматуры в готовых

железобетонных элементах

используют магнитные приборы,

позволяющие без вскрытия

определять толщину защитного

слоя, расстояния между

соседними стержнями и

диаметры стержней.

27.

4 Транспортирование бетоннойсмеси

При изготовлении бетонной смеси на

бетонном заводе, расположенном за

пределами строительной площадки, вид

транспорта, качество дорог и время

доставки оказывают значительное

влияние на качество смеси.

При использовании миксеров,

увеличение длительности перевозки

(особенно в летнее время), несмотря на

применение замедлителей схватывания,

неизбежно приводит к потери

подвижности смеси и прочности бетона.

Поэтому надежное обеспечение

требуемых параметров смеси и правил ее

укладки возможно только при

размещении бетоносмесительного узла

на строительной площадке.

28.

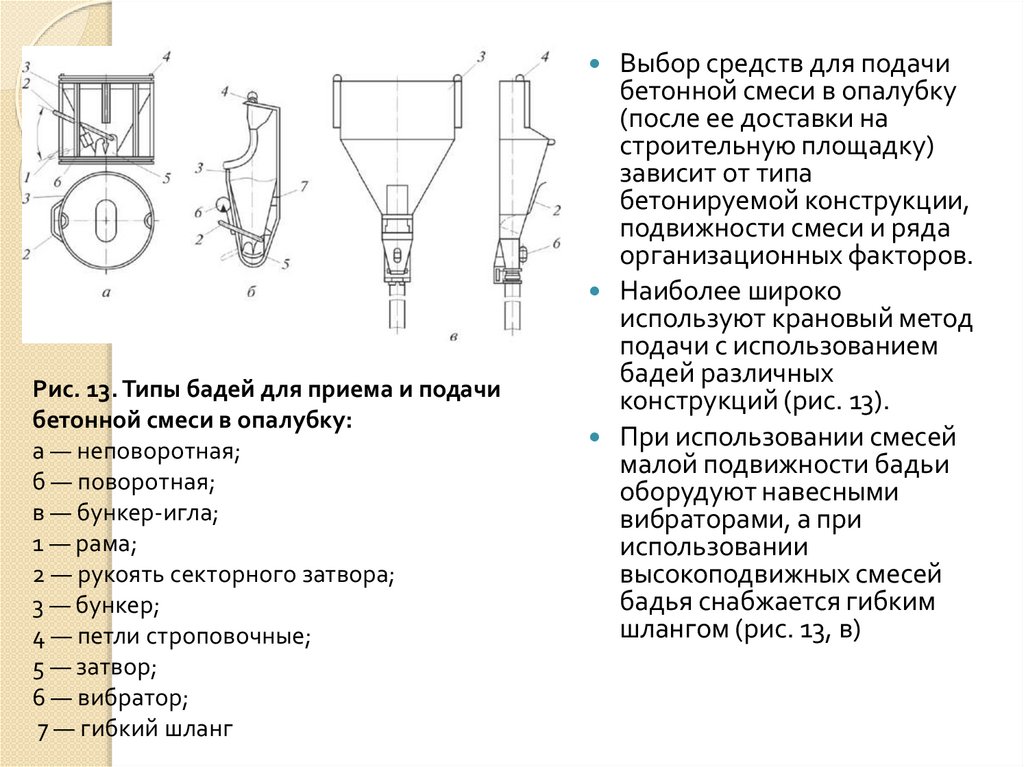

Выбор средств для подачибетонной смеси в опалубку

(после ее доставки на

строительную площадку)

зависит от типа

бетонируемой конструкции,

подвижности смеси и ряда

организационных факторов.

Наиболее широко

используют крановый метод

подачи с использованием

бадей различных

конструкций (рис. 13).

При использовании смесей

малой подвижности бадьи

оборудуют навесными

вибраторами, а при

использовании

высокоподвижных смесей

бадья снабжается гибким

шлангом (рис. 13, в)

Рис. 13. Типы бадей для приема и подачи

бетонной смеси в опалубку:

а — неповоротная;

б — поворотная;

в — бункер-игла;

1 — рама;

2 — рукоять секторного затвора;

3 — бункер;

4 — петли строповочные;

5 — затвор;

6 — вибратор;

7 — гибкий шланг

29.

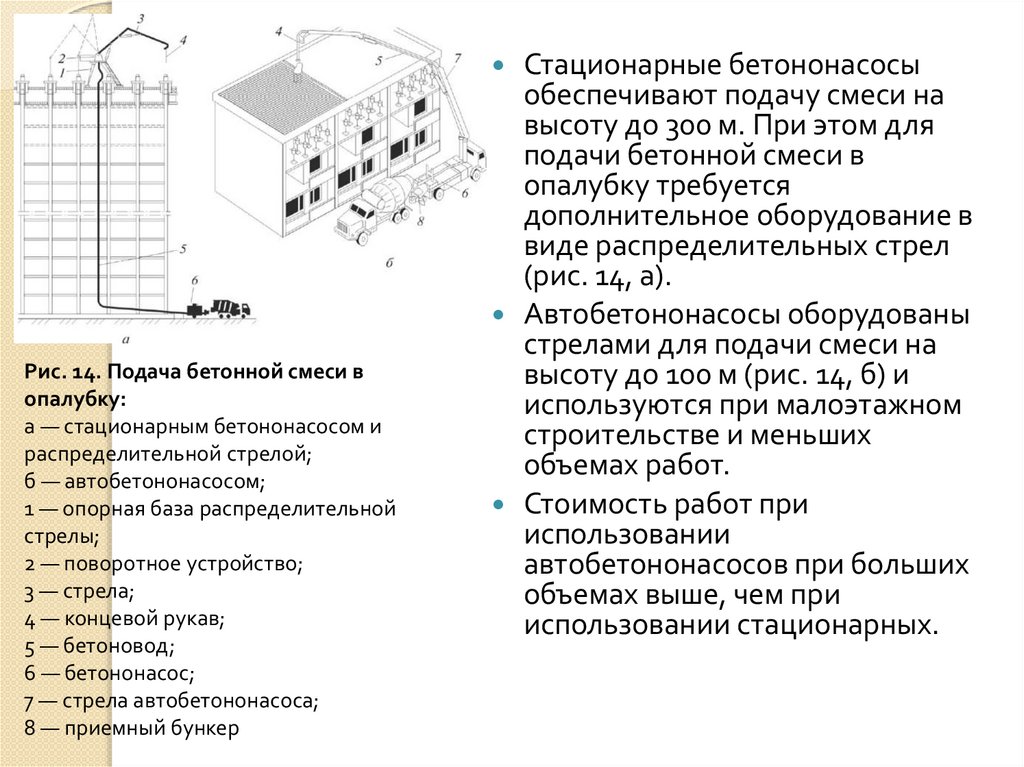

Стационарные бетононасосыобеспечивают подачу смеси на

высоту до 300 м. При этом для

подачи бетонной смеси в

опалубку требуется

дополнительное оборудование в

виде распределительных стрел

(рис. 14, а).

Автобетононасосы оборудованы

стрелами для подачи смеси на

высоту до 100 м (рис. 14, б) и

используются при малоэтажном

строительстве и меньших

объемах работ.

Стоимость работ при

использовании

автобетононасосов при больших

объемах выше, чем при

использовании стационарных.

Рис. 14. Подача бетонной смеси в

опалубку:

а — стационарным бетононасосом и

распределительной стрелой;

б — автобетононасосом;

1 — опорная база распределительной

стрелы;

2 — поворотное устройство;

3 — стрела;

4 — концевой рукав;

5 — бетоновод;

6 — бетононасос;

7 — стрела автобетононасоса;

8 — приемный бункер

30.

Для подачи бетоннойсмеси при

бетонировании

конструкций

подземной части

зданий используют

лотки, вибролотки,

ленточные

транспортеры и другое

оборудование.

31.

5 Укладка и уплотнение бетоннойсмеси

Подача бетонной смеси в опалубку

начинается после проверки положения

арматуры, надежности закрепления

опалубки и подписания акта на скрытые

работы.

Высота сбрасывания бетонной смеси не

должна превышать 3 м при бетонировании

вертикальных конструкций (стен, колонн,

пилонов) и 1 м — при бетонировании

перекрытий.

Рабочие швы (отсчечки), устраиваемые

при перерывах в бетонировании

перекрытий, фундаментных плит и других

изгибаемых конструкций, должны быть

строго вертикальны и располагаться в

средней трети пролета.

32.

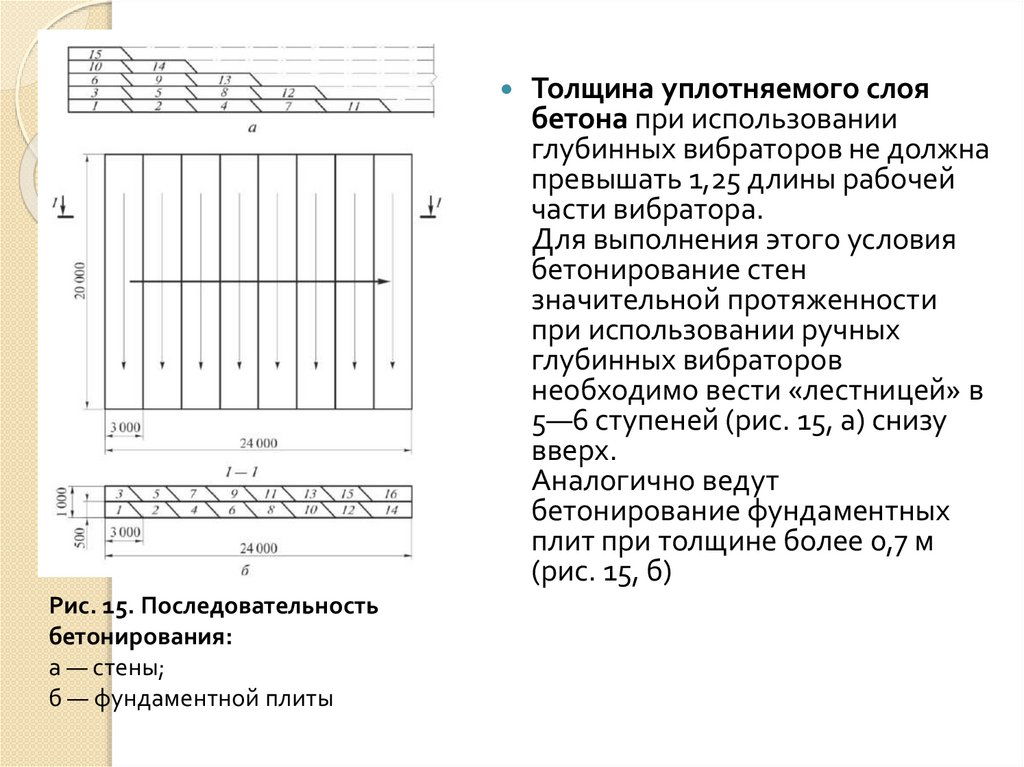

Рис. 15. Последовательностьбетонирования:

а — стены;

б — фундаментной плиты

Толщина уплотняемого слоя

бетона при использовании

глубинных вибраторов не должна

превышать 1,25 длины рабочей

части вибратора.

Для выполнения этого условия

бетонирование стен

значительной протяженности

при использовании ручных

глубинных вибраторов

необходимо вести «лестницей» в

5—6 ступеней (рис. 15, а) снизу

вверх.

Аналогично ведут

бетонирование фундаментных

плит при толщине более 0,7 м

(рис. 15, б)

33.

Длительность виброуплотнениябетонной смеси принимают с учетом

ее подвижности.

При использовании подвижных

смесей время вибрации

ограничивают, чтобы избежать

расслоения.

При использовании бетонных

смесей высокой подвижности

(близким к литым) уплотнение

бетона в вертикальных

конструкциях целесообразно

выполнять штыкованием.

При бетонировании перекрытий

заглаживание поверхности с

использованием виброрейки

целесообразно проводить с

некоторой задержкой

(до 2-х часов). Это приводит к

увеличению прочности и снижает

риск образования усадочных

трещин.

34.

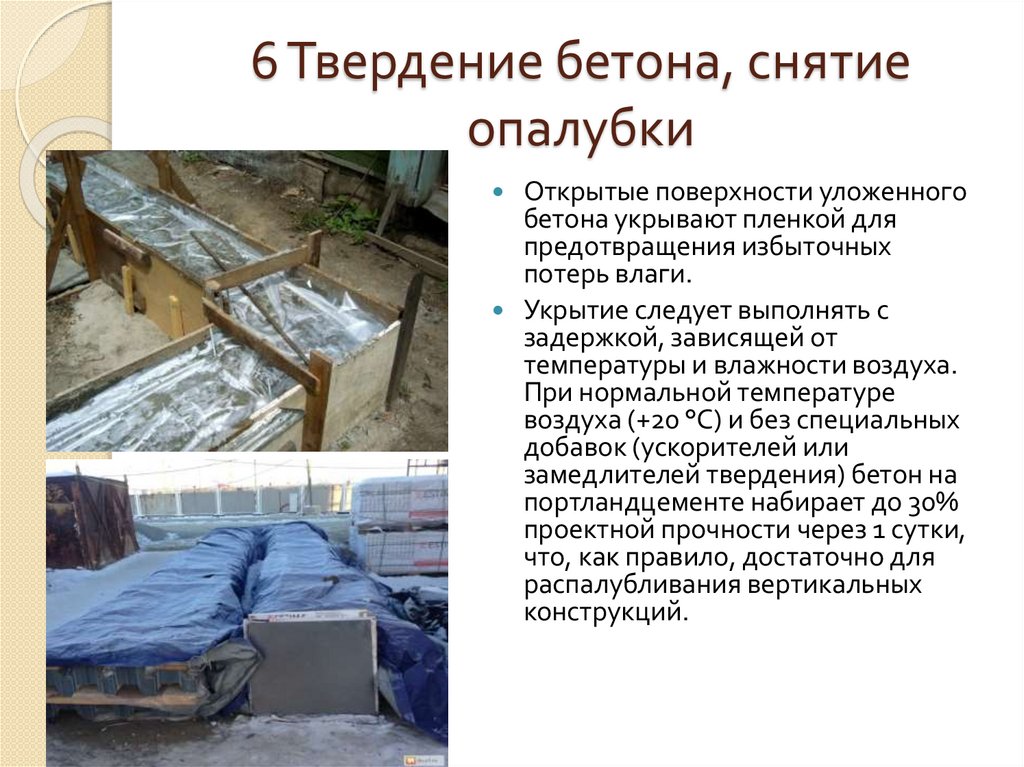

6 Твердение бетона, снятиеопалубки

Открытые поверхности уложенного

бетона укрывают пленкой для

предотвращения избыточных

потерь влаги.

Укрытие следует выполнять с

задержкой, зависящей от

температуры и влажности воздуха.

При нормальной температуре

воздуха (+20 °С) и без специальных

добавок (ускорителей или

замедлителей твердения) бетон на

портландцементе набирает до 30%

проектной прочности через 1 сутки,

что, как правило, достаточно для

распалубливания вертикальных

конструкций.

35.

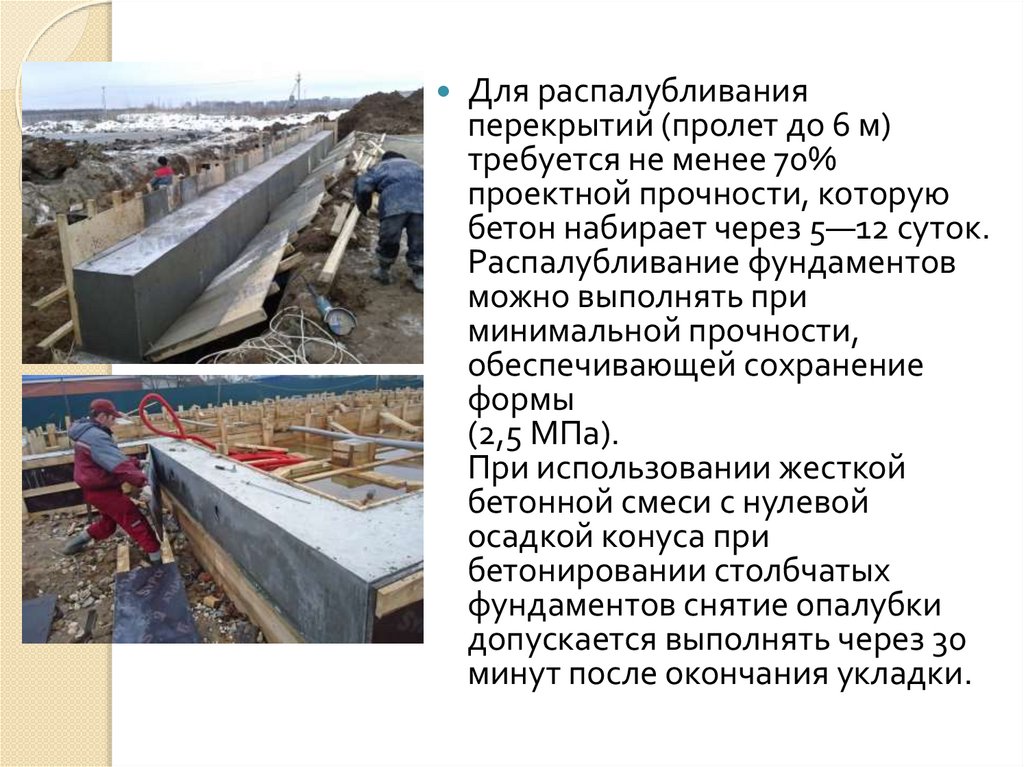

Для распалубливанияперекрытий (пролет до 6 м)

требуется не менее 70%

проектной прочности, которую

бетон набирает через 5—12 суток.

Распалубливание фундаментов

можно выполнять при

минимальной прочности,

обеспечивающей сохранение

формы

(2,5 МПа).

При использовании жесткой

бетонной смеси с нулевой

осадкой конуса при

бетонировании столбчатых

фундаментов снятие опалубки

допускается выполнять через 30

минут после окончания укладки.

36.

Для ускорения твердения бетона используютдобавки — ускорители твердения или

повышают температуру твердеющего бетона.

Повышение температуры является наиболее

радикальным и регулируемым способом

ускорения твердения.

Повышение температуры бетона на 10

градусов увеличивает скорость твердения

примерно в два раза. При температуре

изотермического прогрева равной 60 °С через

12—16 часов получают 70% проектной

прочности.

37.

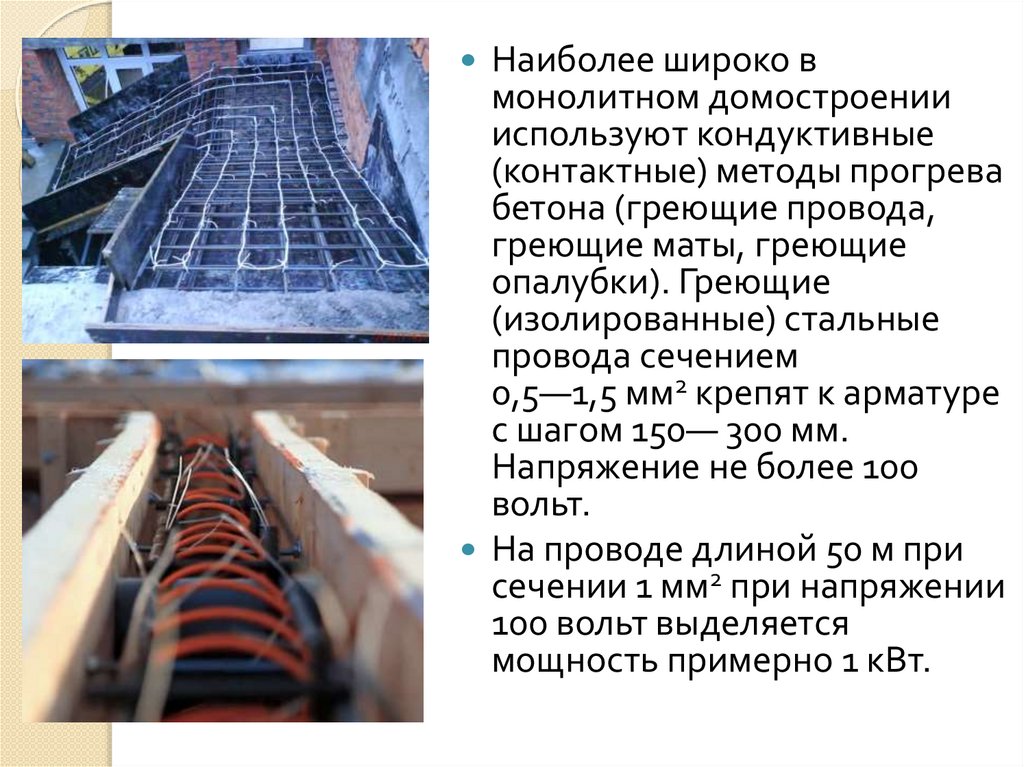

Наиболее широко вмонолитном домостроении

используют кондуктивные

(контактные) методы прогрева

бетона (греющие провода,

греющие маты, греющие

опалубки). Греющие

(изолированные) стальные

провода сечением

0,5—1,5 мм2 крепят к арматуре

с шагом 150— 300 мм.

Напряжение не более 100

вольт.

На проводе длиной 50 м при

сечении 1 мм2 при напряжении

100 вольт выделяется

мощность примерно 1 кВт.

38.

Реже используют электропрогрев спредварительным размещением

электродов на поверхности опалубки и с

последующим выделением тепла

непосредственно в бетоне. Данный

метод требует регулирования

(повышения) напряжения при прогреве

из-за снижения проводимости в

процессе твердения бетона.

39.

В замкнутыхпространствах и с

установкой теплоизоляции

с наружной стороны

эффективен конвективный

прогрев с помощью

тепловых пушек или

инфракрасный прогрев с

использованием

генераторов

инфракрасного излучения.

40.

При бетонированиимассивных столбчатых

фундаментов и

фундаментных плит с

последующим их укрытием

теплоизоляционным

материалом повышение

температуры твердеющего

бетона получают за счет

тепла, выделяемого при

гидратации цемента (метод

термоса).

41.

7 Контроль прочности бетонаПравила контроля прочности бетона

регламентированы ГОСТ 18105— 2012, который

требует пересмотра в связи с разработкой новых

средств измерений высокой точности, используемых

для неразрушающего контроля прочности бетона.

При доставке готовой бетонной смеси (БСГ) на

строительную площадку контролируют ее

соответствие проектной (заказанной) прочности.

Проверка данного соответствия возможна только

путем изготовления контрольных образцов-кубов из

пробы, отобранной из транспортного средства,

доставившего бетонную смесь на стройку.

42.

Испытание данных кубов производится впроектном возрасте (28 суток) после

хранения в нормальных условиях (t = 20 °С;

W > 95%). Данный контроль не является

обязательным, поскольку застройщик

может следить за контролем прочности на

бетонном заводе и доверять

представленным в паспорте данным.

Однако, недостаточная прочность БСГ

зачастую не связана с бетонным заводом, а

вызвана большой длительностью доставки,

доливкой воды в бетонную смесь за

пределами бетонного завода и другими

незаконными действиями водителей

транспортных средств, доставляющих

бетонную смесь.

43.

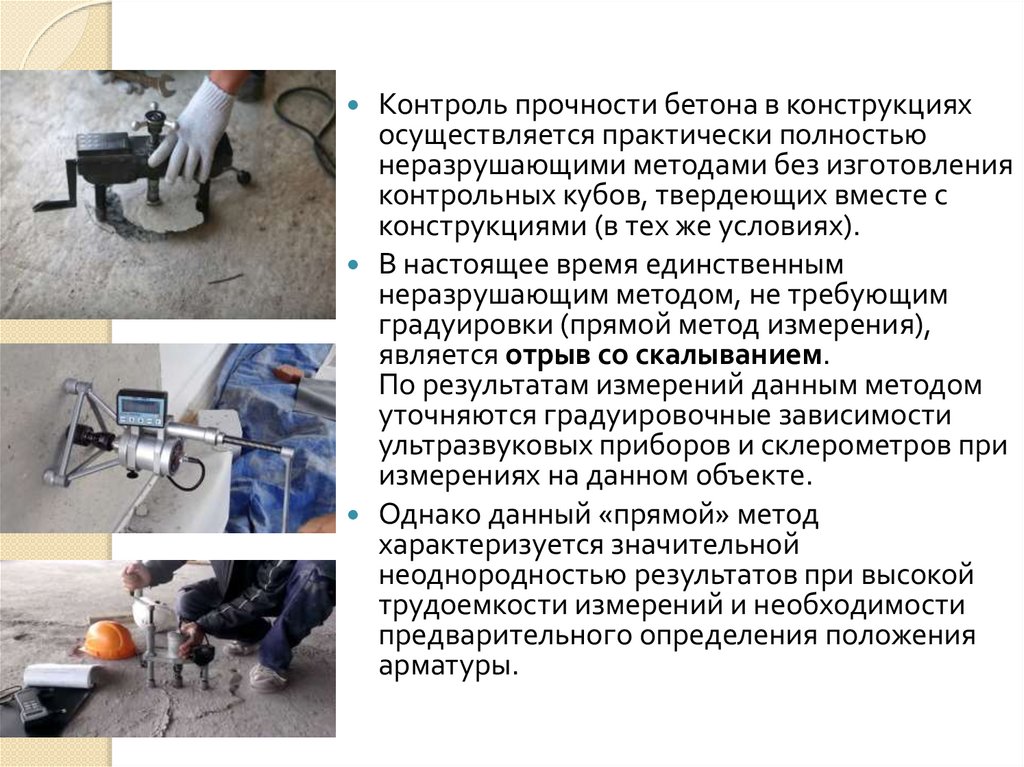

Контроль прочности бетона в конструкцияхосуществляется практически полностью

неразрушающими методами без изготовления

контрольных кубов, твердеющих вместе с

конструкциями (в тех же условиях).

В настоящее время единственным

неразрушающим методом, не требующим

градуировки (прямой метод измерения),

является отрыв со скалыванием.

По результатам измерений данным методом

уточняются градуировочные зависимости

ультразвуковых приборов и склерометров при

измерениях на данном объекте.

Однако данный «прямой» метод

характеризуется значительной

неоднородностью результатов при высокой

трудоемкости измерений и необходимости

предварительного определения положения

арматуры.

44.

Разработанные в последниегоды склерометры с

повышенной силой удара

позволяют определять

прочность с большей

точностью при уточнении

градуировочной

зависимости на основании

имеющихся данных о

материалах, используемых

для бетона, о температуре и

сроках твердения бетона.

Construction

Construction