Similar presentations:

Организация обслуживающего производства (тема 7)

1.

ТЕМА 7 ОРГАНИЗАЦИЯ ОБСЛУЖИВАЮЩЕГОПРОИЗВОДСТВА

7.1

Общая

характеристика

производственной инфраструктуры.

7.2

Ремонтное

хозяйство

и

его

организация.

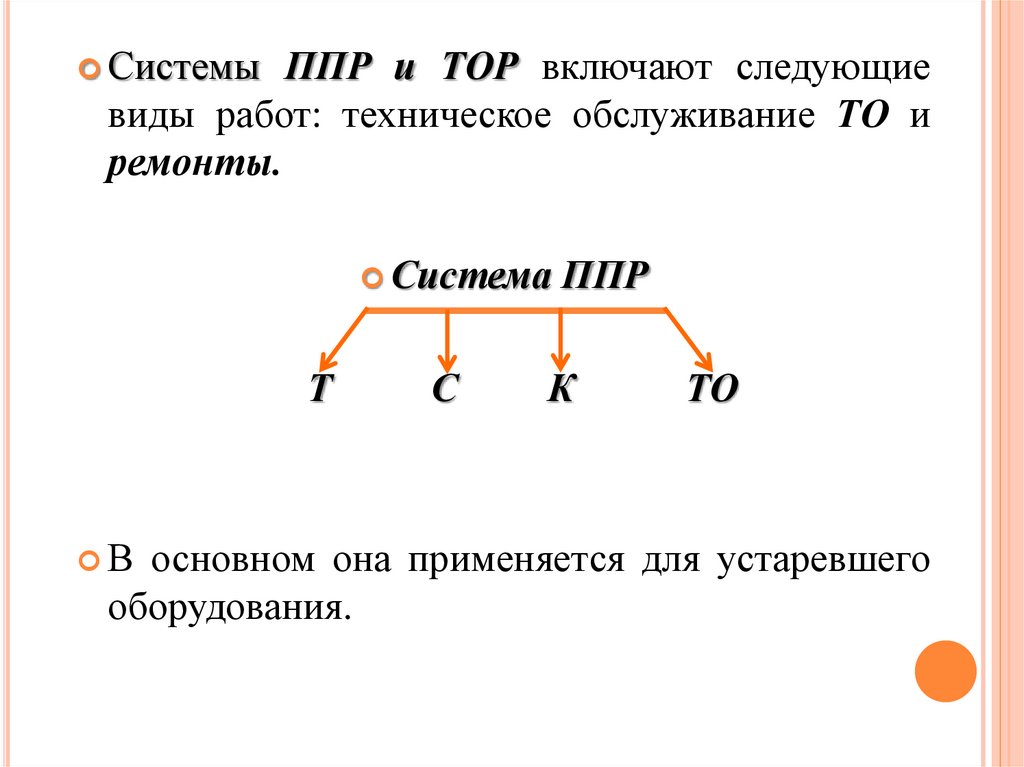

7.3 Инструментальное хозяйство и его

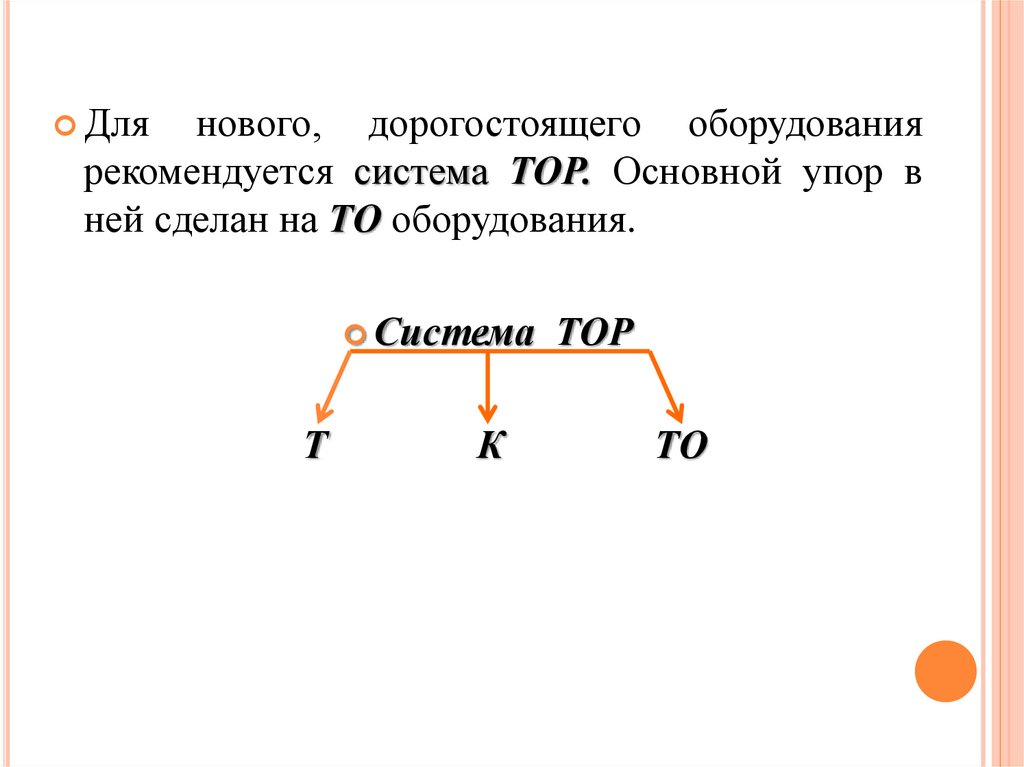

организация.

7.4 Энергетическое хозяйство и его

организация.

7.5 Транспортное хозяйство и его

организация.

2.

7.1 ОБЩАЯ ХАРАКТЕРИСТИКАПРОИЗВОДСТВЕННОЙ ИНФРАСТРУКТУРЫ.

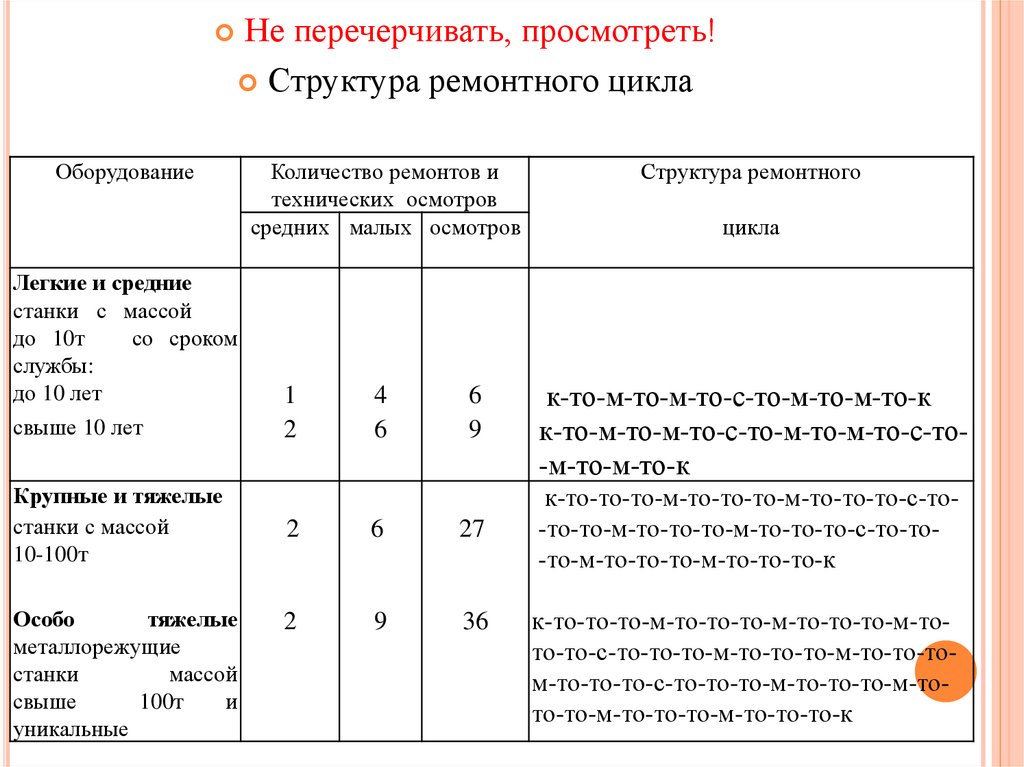

Производственная

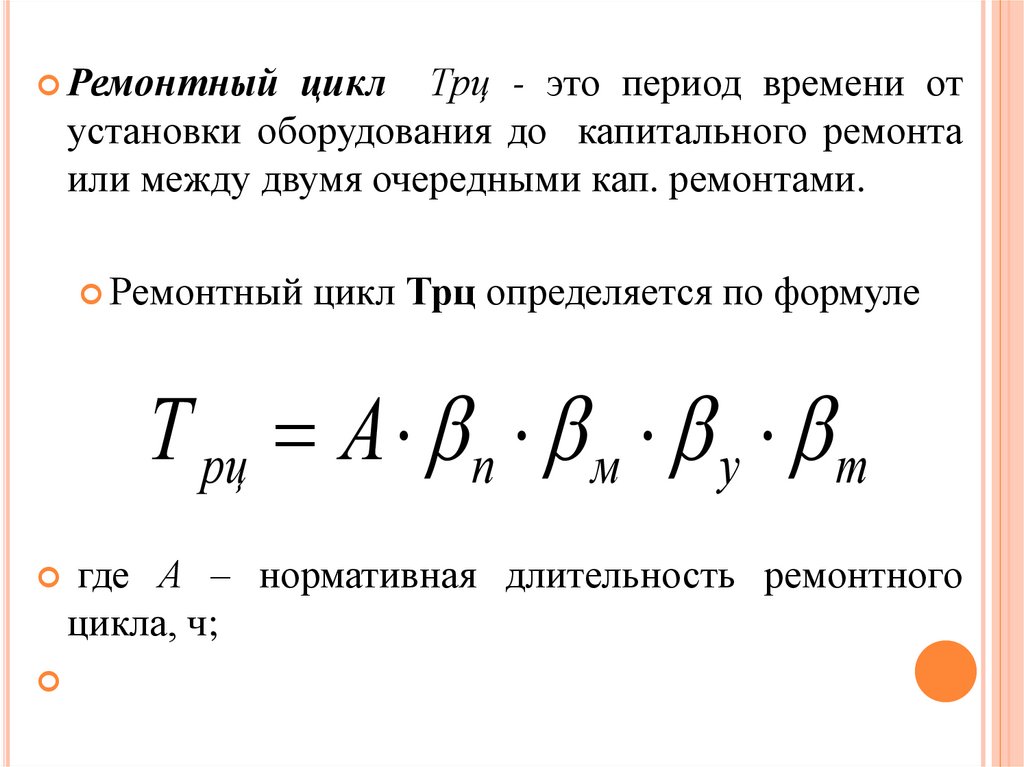

инфраструктура

предприятия — это комплекс подразделений и

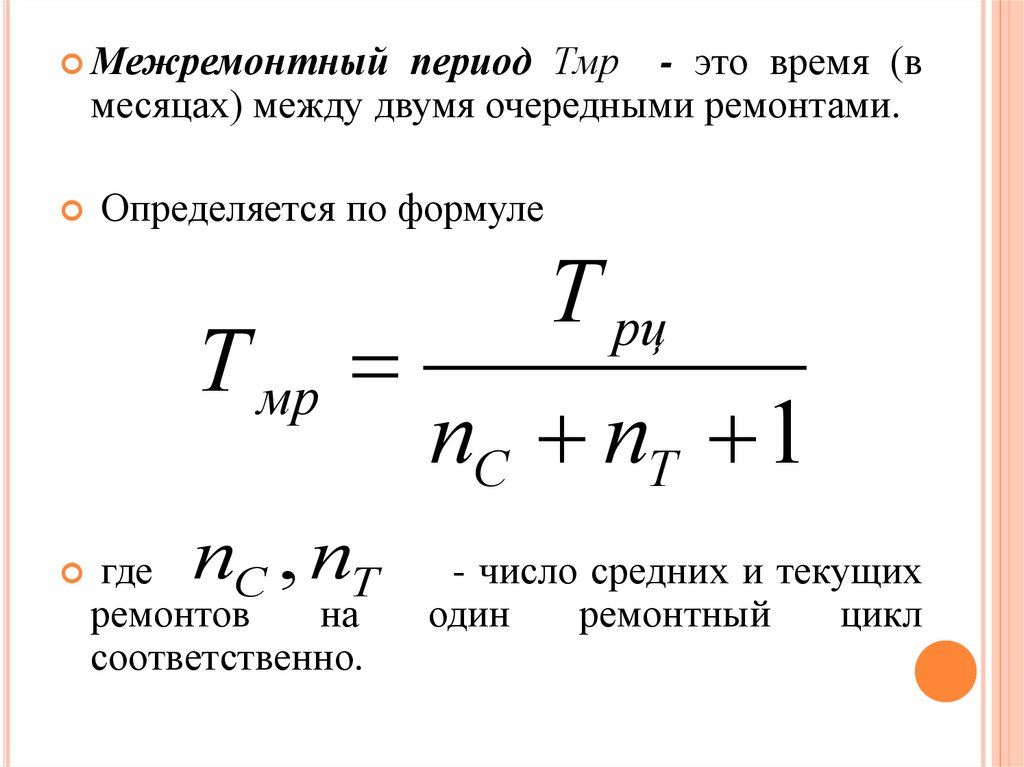

служб, главная задача которых сводится к обеспечению

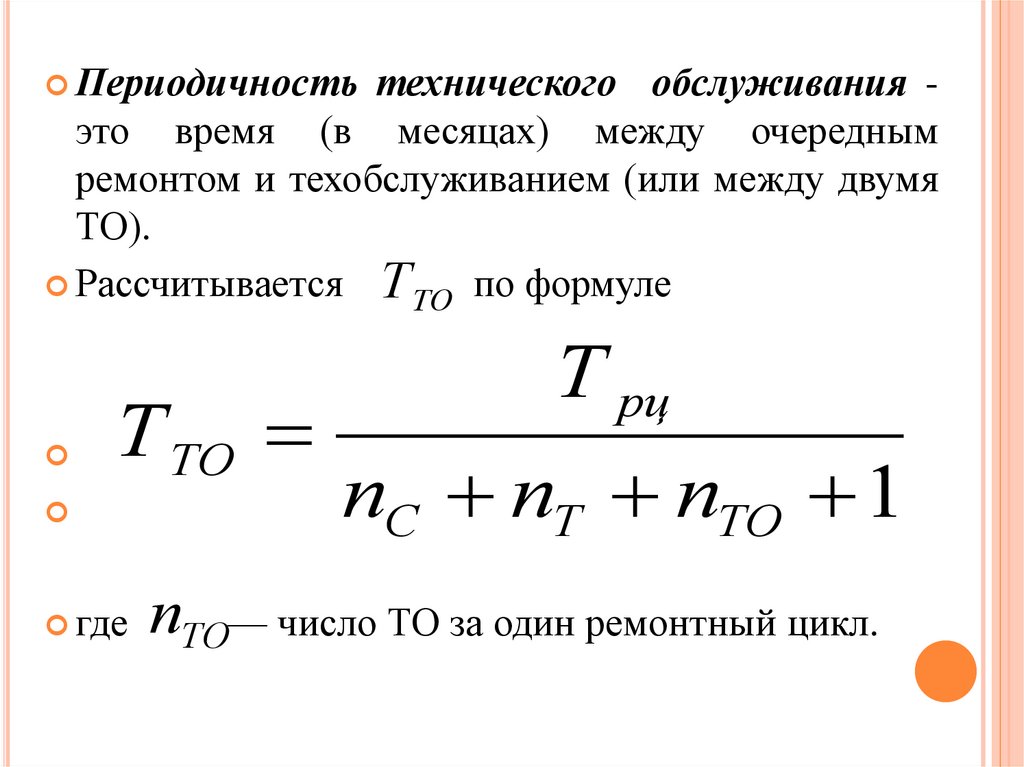

нормального

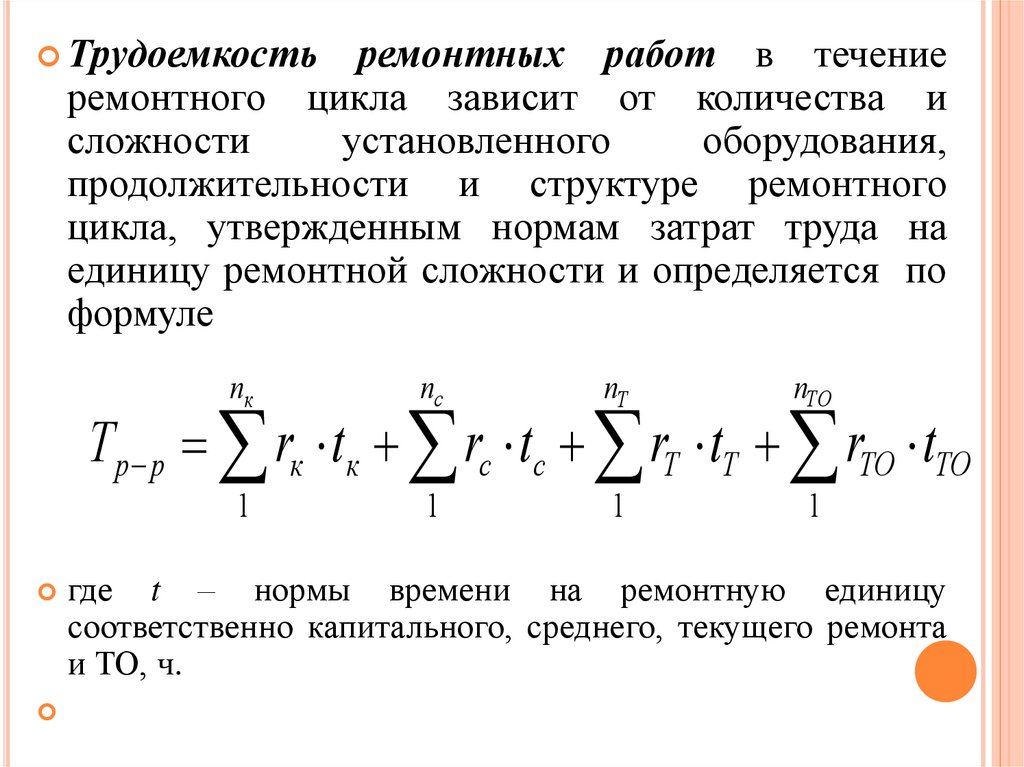

функционирования

основного производства и всех сфер деятельности

предприятия.

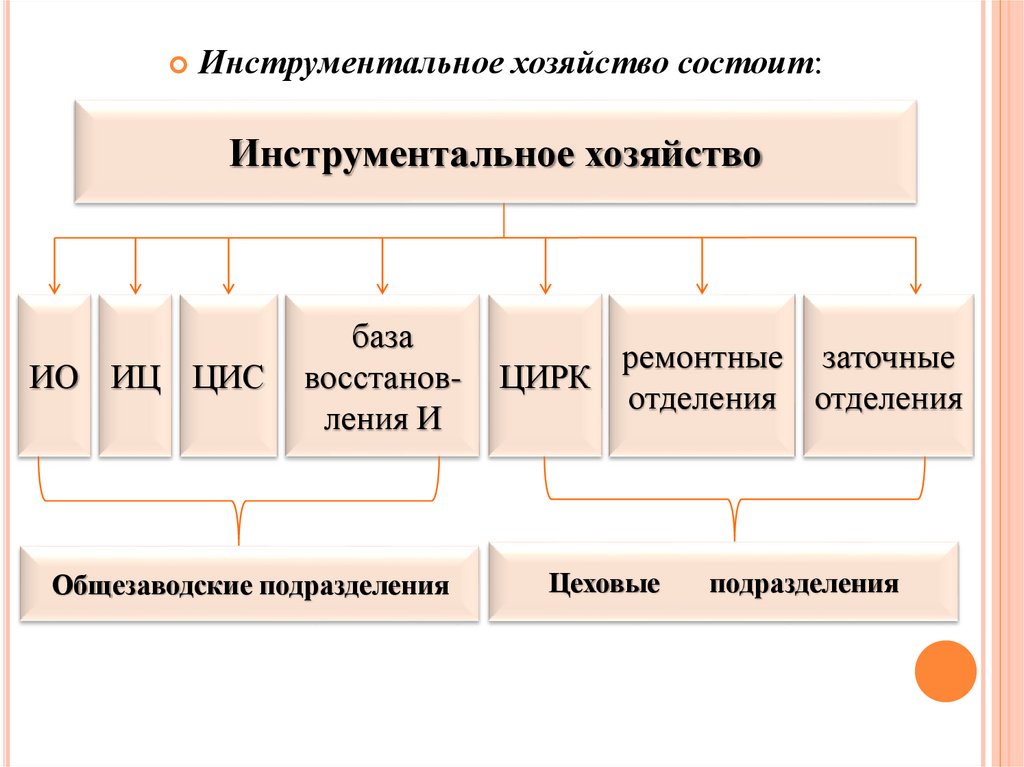

3.

К инфраструктуреотносятся:

ремонтное, инструментальное, энергетическое,

транспортное, складское, тарное и другие

хозяйства;

службы материально-технического обеспечения,

маркетинга, технического контроля качества

продукции;

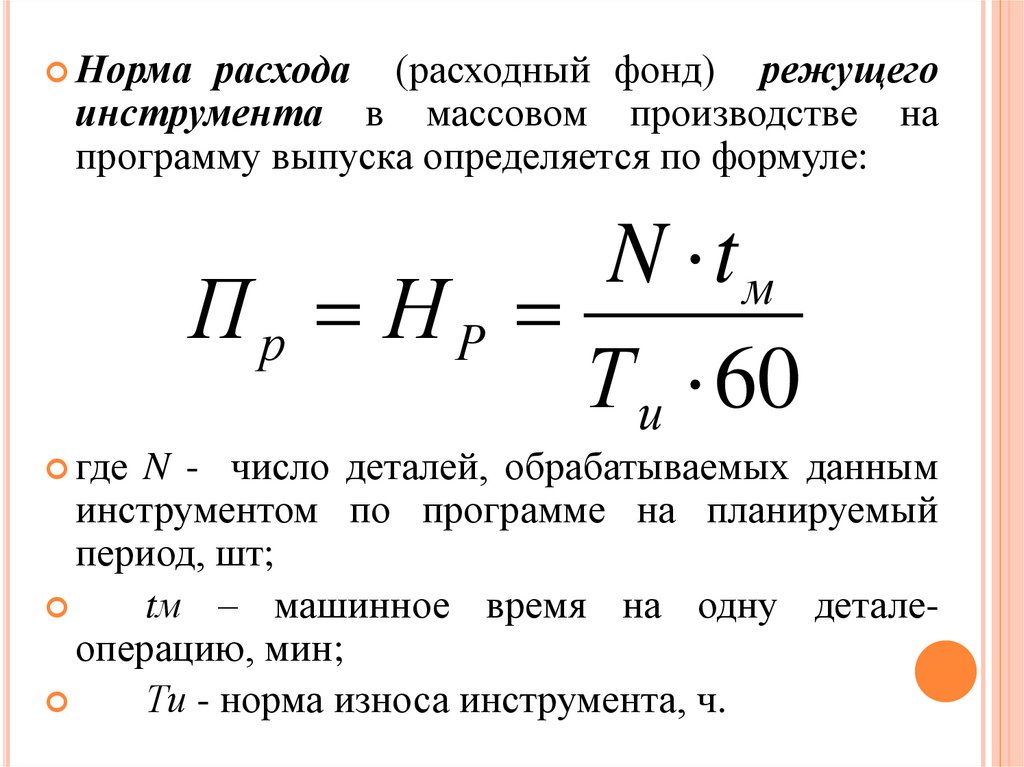

службы планирования и учета, кадровой и финансовой деятельности;

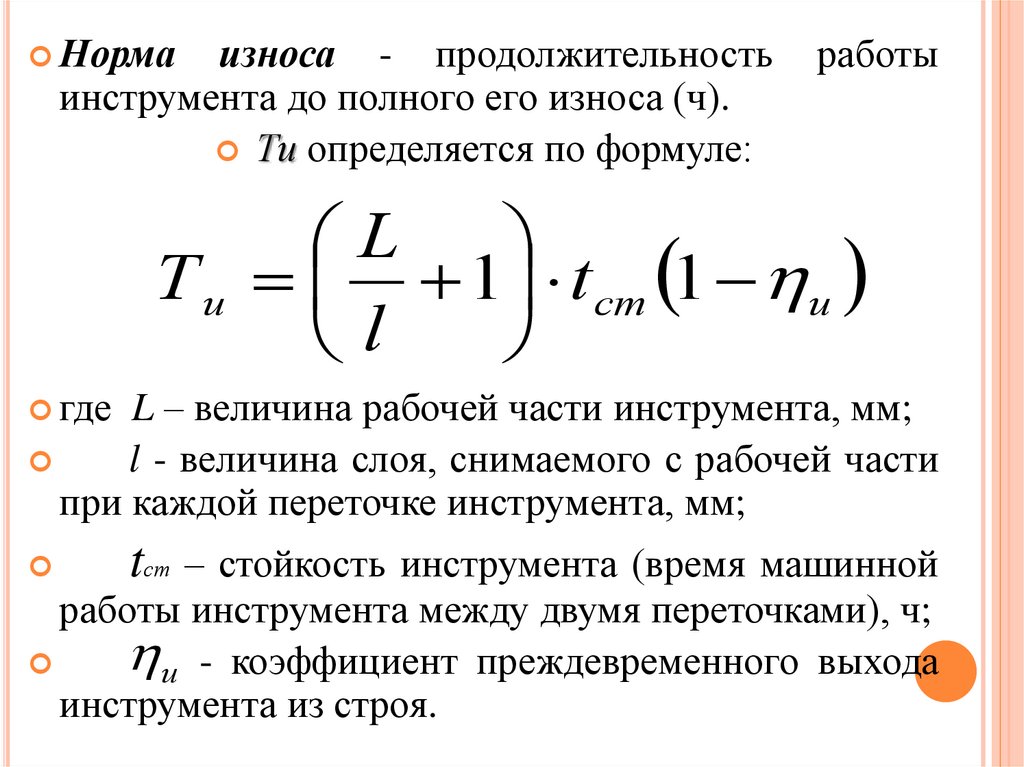

службы сбыта готовой продукции и т.п.

4.

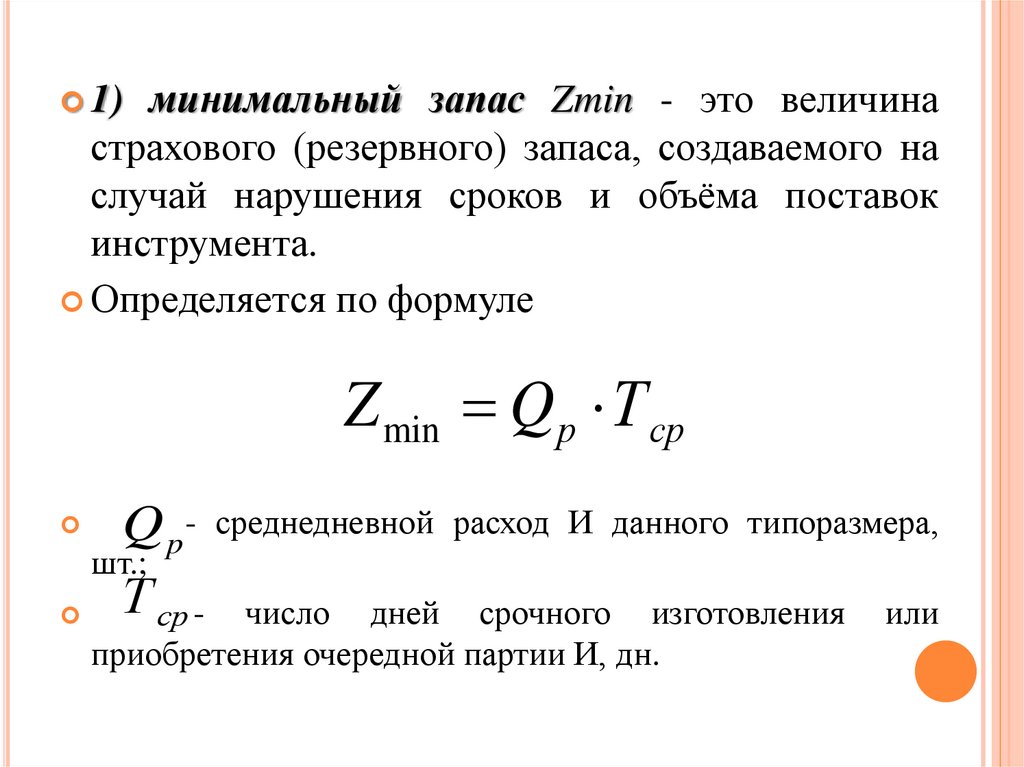

Состави

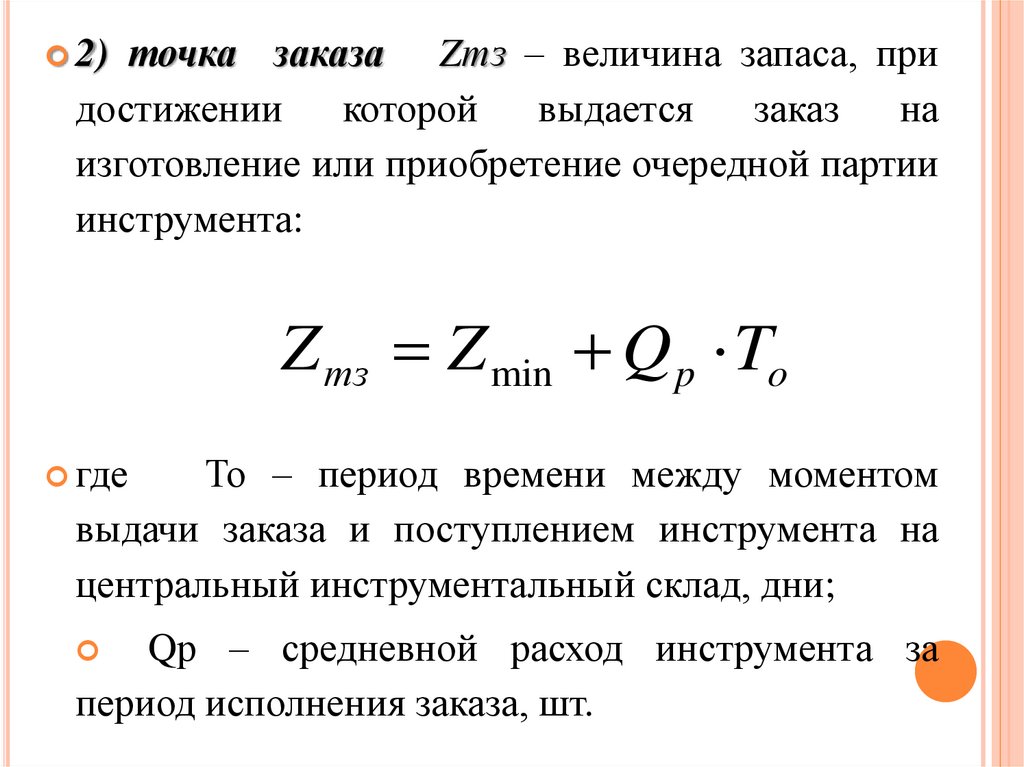

масштабы

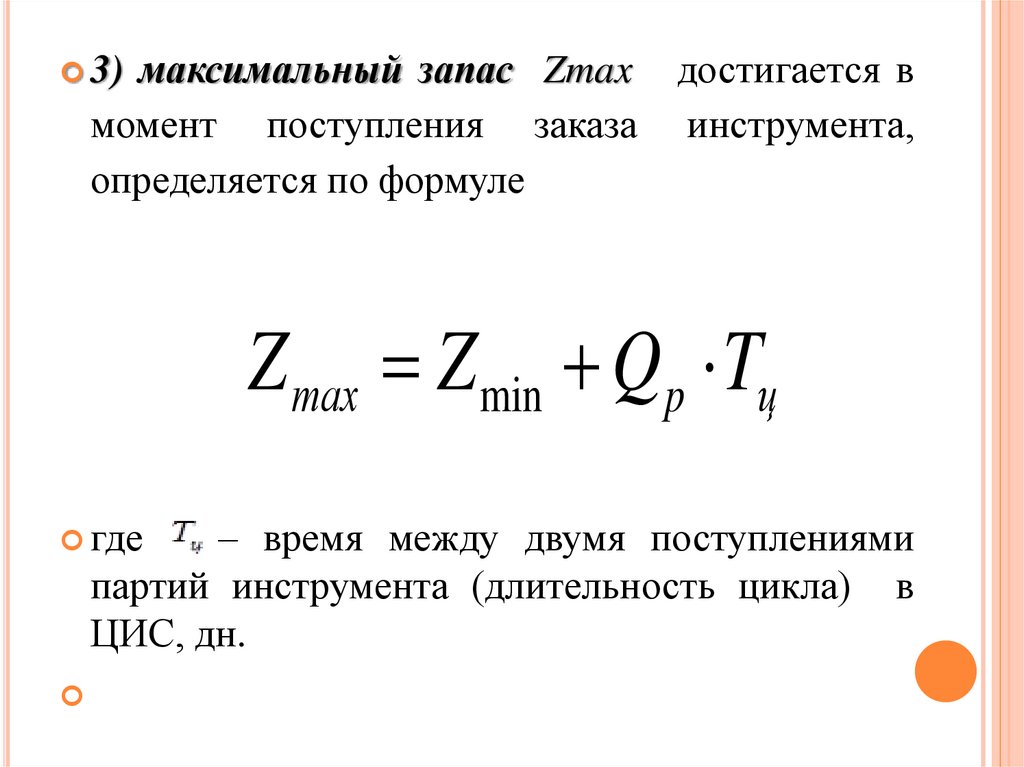

предприятия зависят от:

инфраструктуры

типа производства,

номенклатуры и объема выпуска продукции,

уровня специализации и кооперирования,

организации производства.

5.

Длябольшинства

предприятий

машиностроения

и

металлообработки

подразделениями

вспомогательных

и

обслуживающих производств являются

инструментальное,

ремонтное,

энергетическое,

транспортное,

складское и тарное хозяйства.

6.

Вспомогательныеи

обслуживающие

производства

предприятия

включают

выполнение следующих работ:

1) все виды технического обслуживания и

ремонта оборудования;

2) транспортные и погрузочно-разгрузочные

работы, складирование грузов, доставку их на

предприятие, отправку готовых изделий и

отходов;

3) работы по обеспечению подразделений

предприятия топливом и электроэнергией,

паром, водой, газом;

4) по изготовлению, ремонту и эксплуатации

инструмента и приспособлений;

5) другие работы и операции.

7.

Изобщего

объёма

вспомогательных

производств

ремонтное хозяйство составляет свыше 30%,

инструментальное хозяйство – 25%,

энергетическое – 10%,

транспортно-складское – 25%,

прочие работы – 10%.

8.

7.2 РЕМОНТНОЕ ХОЗЯЙСТВО И ЕГО ОРГАНИЗАЦИЯРемонт

–это возобновление первоначальной

натуральной формы отдельных частей и деталей

машин, износившихся в процессе работы.

Ремонтное

хозяйство – это совокупность

общезаводских и цеховых подразделений,

осуществляющих комплекс мероприятий по

ремонту, уходу и надзору за состоянием

оборудования.

9.

Задачи ремонтного хозяйства:1) обеспечивать постоянную рабочую готовность

всего оборудования;

2) удлинять межремонтный срок оборудования;

3)

повышать

производительность

труда

ремонтных рабочих и снижать затраты на ремонт.

10.

Ремонтное хозяйство возглавляетсяглавным механиком предприятия.

В ОГМ

обычно создаются

следующие структурные подразделения:

конструкторско-технологическое

бюро

(группа), выполняющее конструкторские и

технологические

работы,

связанные

с

модернизацией,

ремонтом

и

уходом

за

оборудованием;

1)

11.

планово-производственное бюро (группа),занимающееся планированием работы цехов ОГМ,

материальной

подготовкой

ремонта,

диспетчерским руководством и анализом работы

цехов;

3) бюро (группа) планово-предупредительного

ремонта, в обязанности которого входят общее

руководство и контроль за соблюдением системы

планово-предупредительного ремонта (ППР),

разработка планов-графиков ремонта и т.д.

2)

12.

На предприятиях могут использоваться следующиеметоды организации ремонта:

1) ремонт по потребности;

метод по дефектным ведомостям, которые

составляются

обслуживающими

слесарямиремонтниками в ходе осмотров;

3)

базируется

на

системах

плановопредупредительного

ремонта

ППР

и

технического обслуживания и ремонта ТОР.

В их основе лежат принципы плановости и

профилактики.

2)

13.

Организацияремонтного хозяйства

на

предприятиях чаще всего базируется на

системе ППР и ТОР.

Система ППР и ТОР – это совокупность

организационно-технических мероприятий по

уходу, надзору, обслуживанию и ремонту

оборудования, по заранее составленному

плану.

Цель этого метода – предупредить остановку

оборудования из-за возможных отказов и

аварий.

14.

СистемыППР и ТОР включают следующие

виды работ: техническое обслуживание ТО и

ремонты.

Система ППР

Т

С

К

ТО

В основном она применяется для устаревшего

оборудования.

15.

Длянового, дорогостоящего оборудования

рекомендуется система ТОР. Основной упор в

ней сделан на ТО оборудования.

Система

Т

К

ТОР

ТО

16.

ТО– комплекс операций по поддержанию

работоспособности оборудования (осмотры,

промывки, проверки на точность и др.).

Т - текущий (малый) ремонт предусматривает

замену быстроизнашивающихся деталей и

регулировку механизмов.

С -

средний ремонт - выполняется частичная

разборка агрегата, замена и ремонт отдельных

сборочных узлов и механизмов, последующая

сборка, регулировка и испытания под нагрузкой.

17.

К- капитальный ремонт - полная разборка

агрегата, дефектовка, замена или ремонт сборочных единиц с последующей сборкой,

регулировкой и испытанием на всех режимах

работы.

При

кап.

ремонте

может

осуществляться модернизация оборудования.

18.

Система ППР и ТОРбазируется на следующих

основных нормативах:

1) категория ремонтной сложности КРС (R);

2) длительность Трц

и структура ремонтного

цикла;

3) длительность межремонтных периодов Тмр и

периодичность тех. обслуживания Тто;

4) нормативы трудо- и материалоемкости

ремонтных работ;

5) нормы запаса деталей, узлов и агрегатов.

19.

Категорияремонтной сложности - степень

сложности ремонта агрегата, которая зависит от

его

технических

и

конструктивных

особенностей,

размеров

обрабатываемых

деталей,

точности

их

изготовления

и

особенности ремонта.

Системой

ППР и ТОР определены категории

ремонтной сложности всех используемых

моделей оборудования по механической и

электрической части.

20.

Длякаждого

отдельного

оборудования

категория

ремонтной

сложности

и

соответствующее этому оборудованию число

ремонтных единиц совпадают, т.е. R = r, где r –

ремонтная единица (р.е.).

Пример: 10R означает, что станок относится к

10-й категории сложности ремонта и у него 10

р.е.

21.

Подструктурой

ремонтного

цикла

понимается перечень и последовательность

выполнения работ по осмотру и ремонту в

период между капитальными ремонтами или

между вводом в эксплуатацию и первым

капитальным ремонтом.

22.

Не перечерчивать, просмотреть!Структура ремонтного цикла

Оборудование

Легкие и средние

станки с массой

до 10т

со сроком

службы:

до 10 лет

свыше 10 лет

Крупные и тяжелые

станки с массой

10-100т

Особо

тяжелые

металлорежущие

станки

массой

свыше

100т

и

уникальные

Количество ремонтов и

технических осмотров

средних малых осмотров

1

2

4

6

6

9

2

6

27

2

9

36

Структура ремонтного

цикла

к-то-м-то-м-то-с-то-м-то-м-то-к

к-то-м-то-м-то-с-то-м-то-м-то-с-то-м-то-м-то-к

к-то-то-то-м-то-то-то-м-то-то-то-с-то-то-то-м-то-то-то-м-то-то-то-с-то-то-то-м-то-то-то-м-то-то-то-к

к-то-то-то-м-то-то-то-м-то-то-то-м-тото-то-с-то-то-то-м-то-то-то-м-то-то-том-то-то-то-с-то-то-то-м-то-то-то-м-тото-то-м-то-то-то-м-то-то-то-к

23.

Ремонтныйцикл Трц - это период времени от

установки оборудования до капитального ремонта

или между двумя очередными кап. ремонтами.

Ремонтный цикл Трц определяется по формуле

Т рц А п м у т

где

А – нормативная длительность ремонтного

цикла, ч;

24.

п– коэффициент, учитывающий тип

производства;

м

коэффициент,

учитывающий

вид

обрабатываемого материала;

у

– коэффициент, учитывающий условия

эксплуатации оборудования;

m – коэффициент, учитывающий особенности

характеристики массы станков.

25.

Межремонтныйпериод Тмр - это время (в

месяцах) между двумя очередными ремонтами.

Определяется по формуле

Т мр

где

nC , nТ

ремонтов

на

соответственно.

Т рц

nС nТ 1

- число средних и текущих

один

ремонтный

цикл

26.

Периодичность техническогообслуживания это время (в месяцах) между очередным

ремонтом и техобслуживанием (или между двумя

ТО).

Рассчитывается Т

ТО по формуле

Т ТО

где

Т рц

nС nТ nТО 1

nТО— число ТО за один ремонтный цикл.

27.

Трудоемкостьремонтных работ в течение

ремонтного цикла зависит от количества и

сложности

установленного

оборудования,

продолжительности и структуре ремонтного

цикла, утвержденным нормам затрат труда на

единицу ремонтной сложности и определяется по

формуле

nк

nс

nТ

nТО

1

1

1

1

Tр р rк tк rс tс rТ tТ rТО tТО

где

t – нормы времени на ремонтную единицу

соответственно капитального, среднего, текущего ремонта

и ТО, ч.

28.

Определениечисла

проводится по формуле:

Чр

где

Т

год

р р

ремонтных

рабочих

год

р р

р

д

в

Т

Ф к

– годовая трудоемкость ремонтных

работ, н-ч;

р

Фд – годовой действительный фонд времени

работы одного рабочего, ч;

кв – коэффициент выполнения норм

выработки.

29.

7.3 ИНСТРУМЕНТАЛЬНОЕ ХОЗЯЙСТВО И ЕГООРГАНИЗАЦИЯ.

Инструментальное

хозяйство предприятия —

это совокупность общезаводских и цеховых

подразделений (отделов, групп, цехов, участков),

занятых приобретением, изготовлением, ремонтом

и

восстановлением

инструмента

и

технологической оснастки, их учетом, хранением

и выдачей в цеха и на рабочие места.

Состав, характер и структура ИХ зависят от типа и

масштаба

производства,

сложности инструмента.

номенклатуры

и

30.

Инструментальное хозяйство состоит:Инструментальное хозяйство

ИО ИЦ ЦИС

база

восстановления И

Общезаводские подразделения

ремонтные заточные

ЦИРК

отделения отделения

Цеховые

подразделения

31.

1) ИО инструментальный отдел – занимаетсяопределением потребности в инструменте,

устанавливает нормы его износа, расхода и

запаса,

составляет

график

производства

инструмента и др. и руководит всеми

инструментальными службами;

ИЦ

инструментальный цех –

осуществляет изготовление (при необходимости

ремонт и восстановление) инструмента;

2)

32.

центральный инструментальный складЦИС – осуществляет приём, хранение,

подготовку

и

выдачу

инструмента

в

инструментально-раздаточные кладовые;

3)

цеховые инструментально-раздаточные

кладовые ЦИРК – получают инструмент из

ЦИСа, осуществляют его хранение, выдачу на

рабочие места, в заточку и ремонт;

4)

33.

база восстановления инструмента –занимается сортировкой и восстановлением

инструмента;

5)

ремонтные отделения (базы, участки) в

цехах;

7) заточные отделения в цехах.

6)

34.

Основные задачи ИХ:своевременное

снабжение участков и рабочих

мест инструментом;

своевременный ремонт, восстановление и заточка

инструмента;

повышение

качества инструмента и его

рациональная эксплуатация;

снижение затрат на приобретение, изготовление,

хранение и эксплуатацию инструмента.

35.

На предприятиях используются следующиеметоды (формы) организации ИХ:

централизованный

создается

инструментальный отдел предприятия, в состав

которого входят инструментальные цеха, участки,

отделения и склады, который руководит всеми

этими службами;

децентрализованный - каждый цех предприятия

самостоятельно обеспечивает свое производство

необходимым инструментом;

смешанный

метод

происходит

перераспределение работ между подразделениями

инструментального хозяйства.

36.

Накрупных предприятиях (свыше 250

работающих) создаётся инструментальный

отдел (группа – до 100, бюро – 100-250).

Начальник

инструментального

отдела

подчиняется

главному

технологу,

т.е.

заместителю

главного

инженера

по

подготовке производства.

37.

Инструмент классифицируется по рядупризнаков:

по

назначению: рабочий, вспомогательный,

измерительный инструмент, приспособления;

по характеру использования: специальный и

нормальный (универсальный);

по

виду

оборудования,

на

котором

применяется

инструмент:

токарный,

сверлильный, фрезерный и т.д.;

И ДР ПРИЗНАКИ…

38.

Нормарасхода (расходный фонд) режущего

инструмента в массовом производстве на

программу выпуска определяется по формуле:

N tм

Пр НР

Т и 60

где N -

число деталей, обрабатываемых данным

инструментом по программе на планируемый

период, шт;

tм – машинное время на одну деталеоперацию, мин;

Ти - норма износа инструмента, ч.

39.

Нормаизноса - продолжительность

инструмента до полного его износа (ч).

Ти определяется по формуле:

работы

L

Т и 1 tст 1 и

l

где

L – величина рабочей части инструмента, мм;

l - величина слоя, снимаемого с рабочей части

при каждой переточке инструмента, мм;

tст – стойкость инструмента (время машинной

работы инструмента между двумя переточками), ч;

и - коэффициент преждевременного выхода

инструмента из строя.

40.

Припланировании

пополнения

запасов

инструмента в ЦИСе используются две системы:

«максимум-минимум»

и

«заказ

(точка

заказа)»:

при этом устанавливаются минимальный

Zmin,

максимальный Zmax запас и точка заказа Zт.з.

41.

минимальный запас Zmin - это величинастрахового (резервного) запаса, создаваемого на

случай нарушения сроков и объёма поставок

инструмента.

Определяется по формуле

1)

Z min Q р Т ср

Q p - среднедневной расход И данного типоразмера,

шт.;

Т сp - число дней срочного изготовления или

приобретения очередной партии И, дн.

42.

2) точказаказа Zтз – величина запаса, при

достижении

которой

выдается

заказ

на

изготовление или приобретение очередной партии

инструмента:

Z тз Z min Q p To

где

То – период времени между моментом

выдачи заказа и поступлением инструмента на

центральный инструментальный склад, дни;

Qр – средневной расход инструмента за

период исполнения заказа, шт.

43.

3) максимальный запасмомент поступления

определяется по формуле

Zmax достигается в

заказа инструмента,

Z тax Z min Q p Tц

где

– время между двумя поступлениями

партий инструмента (длительность цикла) в

ЦИС, дн.

44.

График изменения запаса инструмента в ЦИС посистеме «максимум – минимум»

45.

7.4 ЭНЕРГЕТИЧЕСКОЕ ХОЗЯЙСТВО И ЕГООРГАНИЗАЦИЯ

Дальше на лекции в четверг

management

management