Similar presentations:

Реконструкция и модернизация металлургического завода «Антильяна де Асеро» им. Хосе Марти, Республика Куба

1.

Реконструкция и модернизацияметаллургического завода

«Антильяна де Асеро»

им. Хосе Марти,

Республика Куба

ПРОМЫШЛЕННЫЙ

ИНЖИНИРИНГ

2.

Содержание02

СОДЕРЖАНИЕ

1.

Краткий исторический обзор

03

2.

Этапы развития производства

04

3.

Основные департаменты Антильяна де Асеро

05

4.

Российско-кубинское сотрудничество и современный проект модернизации

06

5.

Основные характеристики и показатели объектов

07

6.

Восстановление каркаса здание с заменой несущих конструкций, кровли и стеновых заполнении электросталеплавильного цех

08

7.

Модернизация дуговой электрической печи (ДСП)

09

8.

Модернизация Машина Непрерывного Литья Заготовок (МНЛЗ)

11

9.

Строительство новой системы Газоочистки

13

10. Новые краны сталеплавильного цеха

15

11. Восстановление каркаса здание с заменой несущих конструкций, кровли и стеновых заполнении прокатных станов 250 и 300

16

12. Новая печь стана 250

17

13. Новый прокатный стан 250

18

14. Новые краны прокатного стана 250

20

15. Оснащение тяжелой автомобильной техники и локомотивов

21

16. Модернизация ГПП 220 кВт и промежуточных подстанций

22

17. Новая система водоподготовки и подачи воды на объекты

23

18. Генеральное проектирование

24

19. Обучение (повышение квалификации) кубинских рабочих и специалистов

25

20. Заключение

26

ПРОМЫШЛЕННЫЙ

ИНЖИНИРИНГ

3.

1. Краткий исторический обзорЗа период с 1925 по 1954 год Республика Куба импортировала более 2 миллионов 630 тысяч тонн стали.

Наиболее интенсивно реализация стали, до 100 тысяч тонн в год, были в периоды с 1925-1929 гг. и с 19461954 гг. Учитывая необходимость строительства дорог, промышленных предприятий, зданий социальной и

городской сферы, потребовало большого количества конструкционного и профильного проката. В связи с

этим правительством было принято решение о развитии металлургической промышленности для выплавки

стали и производства строительной арматуры и сортового проката на территории Кубы.

Металлургическое производство стали на Кубе зародилась в городе Которро в период 1949-1959 годов в

тогдашней (и нынешней) провинции Гавана.

Это место было выбрано исходя из следующих критериев:

1. Расположение на окраине города.

2. Близость к центральной магистрали и центральной железнодорожной линии.

3. Хорошие источники водоснабжения.

4. Потенциал индустриализации.

5. Безработица и дешевая рабочая сила.

В период с 1948 по 1949 год было осуществлено строительство и запуск первого завода по прокату стали

под названием «Кабильяс Кубанас», а в период с 1957 по 1958 год ‒ второго завода «Асерос Унидос».

Однако наиболее важным событием, которое ознаменовало взлет этой отрасли, было проектирование и

строительство завода «Антильяна де Асеро» в период с 1956 по 1959 года.

Первая плавка стали была произведена 4 мая 1959 года. В июне месяце того же года на 720-м прокатном

стане началось производство кубинской заготовки, а в августе месяце того же 1959 года - производство

строительной арматуры и сортового проката на прокатном стане 300.

03

Строительство Антильяна де Асеро

Антильяна де Асеро

Кабильяс Кубанас

Антильяна де Асеро

Кабильяс Кубанас и Асерос Унидос

ПРОМЫШЛЕННЫЙ

ИНЖИНИРИНГ

4.

2. Этапы развития производстваПервый этап: 1962–1967 годы.

Antillana был одним из первых заводов, получивших техническую помощь от СССР, начиная с 1962

года. Была проведена модернизация оборудования для увеличения мощности до 120 000 тонн стали в

год, для чего было выполнено следующее:

1. Модернизация двух печей Мартена-Сименса.

2. Модернизация прокатных станов 720 и 300.

Начиная с 1963 г. различные группы кубинских рабочих выезжали для обучения на заводы в СССР.

Многочисленные группы молодых людей обучались на инженеров-металлургов в СССР, Польше,

Чехословакии и Корее. По итогам первого этапа развития производства удалось достичь 102 тыс. тонн

стали в год.

Второй этап: 1968-1982 гг.

Растущее городское, социальное и промышленное развитие требовало увеличения объемов

производства стали, для чего были одобрены крупные модернизации производства:

1. Строительство 3-х новых печей Мартена-Сименса (№3 емкостью 100 тонн, №4 и №5 по 140 тонн).

2. Дополнительная модернизация прокатных станов 720 и 300.

3. Строительство полунепрерывного стана 250 для производства катанки и тонкого профиля, который

начал производство в 1976 году.

4. Строительство цеха для производства мелющих тел цилиндрической формы (цильпебс) и

мелющих шаров по японской технологии.

5. Строительство вспомогательных мастерских по механическому ремонту, металлоконструкциям,

ковке, производству и восстановлению запасных частей.

6. Модернизации в теплоэнергетическом, электрическом и автоматическом цехах.

04

Первый этап

Второй этап

Этот значительный объем модернизации потребовал и соответствующий подбор персонала. Учебная

деятельность была организована с увеличением учебных кабинетов в самой отрасли, а также обучением

более 500 рабочих в СССР и ГДР.

Третий этап: 1983-1992 гг.

Начинаются проекты модернизации и реконструкции с радикальным изменением технологии, но

производство продолжается с 3 русскими Мартеновскими печами и сифонным литьем.

В 1984 году на машиностроительном факультете высшего политехнического института им. Хосе А.

Эчеверриа была создана кафедра металлургии с целью подготовки программ и преподавательского

состава с последующим открытием в 1985-86 учебном году Металлургического университета. Филиал

металлургического университета был открыт также на заводе "Антильяна де Асеро".

В 1994 году был образован металлургический учебный корпус. На сегодняшний день закончили

обучение по этой специальности более 300 человек.

Что касается производства, то в 1985, 86 и 87 годах было достигнуто 400 тысяч тонн в год; рекордное

количество производства стали для страны на сегодняшний день.

Начиная с 1987 года производство упало из-за нехватки топлива для Мартеновских печей. В качестве

паллиативного решения был построен цех непрерывного литья заготовок с 2 электродуговыми

ковшовыми печами и 2 радиальными машинами непрерывного литья заготовок с 5 линиями.

Производство стали в Мартеновских печах и ее разливка на МНЛЗ были совмещены в период 19901992 гг. Бюджетное подразделение инвесторов «Aceros Caribe» отвечало за инвестиции и запуск

первой очереди электросталеплавильного цеха с 70-тонной электродуговой плавильной печью, печьюковшом и 5-ручевой радиальной машиной непрерывного литья заготовок.

Первые испытания электрической печи были проведены 12 сентября 1992 г., но ее официальное

внедрение началось с 1993 г.

Третий этап

ПРОМЫШЛЕННЫЙ

ИНЖИНИРИНГ

5.

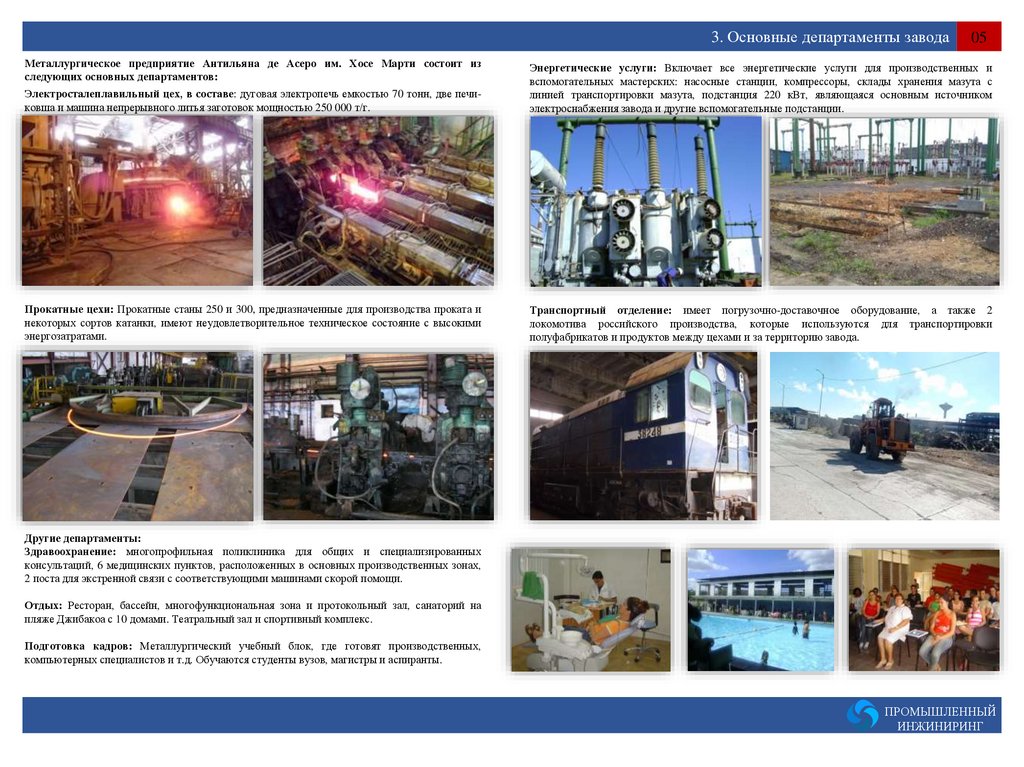

3. Основные департаменты заводаМеталлургическое предприятие Антильяна де Асеро им. Хосе Марти состоит из

следующих основных департаментов:

05

Электросталеплавильный цех, в составе: дуговая электропечь емкостью 70 тонн, две печиковша и машина непрерывного литья заготовок мощностью 250 000 т/г.

Энергетические услуги: Включает все энергетические услуги для производственных и

вспомогательных мастерских: насосные станции, компрессоры, склады хранения мазута с

линией транспортировки мазута, подстанция 220 кВт, являющаяся основным источником

электроснабжения завода и другие вспомогательные подстанции.

Прокатные цехи: Прокатные станы 250 и 300, предназначенные для производства проката и

некоторых сортов катанки, имеют неудовлетворительное техническое состояние с высокими

энергозатратами.

Транспортный отделение: имеет погрузочно-доставочное оборудование, а также 2

локомотива российского производства, которые используются для транспортировки

полуфабрикатов и продуктов между цехами и за территорию завода.

Другие департаменты:

Здравоохранение: многопрофильная поликлиника для общих и специализированных

консультаций, 6 медицинских пунктов, расположенных в основных производственных зонах,

2 поста для экстренной связи с соответствующими машинами скорой помощи.

Отдых: Ресторан, бассейн, многофункциональная зона и протокольный зал, санаторий на

пляже Джибакоа с 10 домами. Театральный зал и спортивный комплекс.

Подготовка кадров: Металлургический учебный блок, где готовят производственных,

компьютерных специалистов и т.д. Обучаются студенты вузов, магистры и аспиранты.

ПРОМЫШЛЕННЫЙ

ИНЖИНИРИНГ

6.

4. Российско-кубинское сотрудничество и современный проект модернизации06

В 2014 году были начаты переговоры с Правительством Российской Федерации, в результате которых был проведен аудит текущего состояния Антильяна де Асеро и принято решение о

предоставлении государственного кредита для реализации проекта модернизации. В апреле 2015 года в Казани было подписано Российско-Кубинское межправительственное соглашение по проекту

«Модернизация и расширение производства стали и сортового проката в Антильяна де Асеро». Инвестиционный проект позволит развивать потенциал производства, технологии и подготовку

квалифицированного персонала, который превратит Антильяна де Асеро в современную компанию с конкурентоспособной продукцией.

Подготовлено технико-экономическое обоснование проекта «Модернизация и расширение производства стали и сортового проката в Антильяна-де-Асеро», в объем которого входит восстановление

мощностей завода по результатам диагностики объектов, которые будут модернизированы или полностью заменены:

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

15.

16.

17.

Генеральное проектирование,

Восстановление каркаса здание с заменой несущих конструкций, кровли и стеновых заполнений электросталеплавильного цеха,

Модернизация дуговой электрической печи (ДСП),

Новая система интенсификации плавки,

Новые сталевозы и скраповозы,

Модернизация Машины Непрерывного Литья Заготовок (МНЛЗ),

Новая система газоочистки,

Новые краны сталеплавильного цеха,

Восстановление каркаса здание с заменой несущих конструкций, кровли и стеновых заполнении прокатных станов 250 и 300,

Новая печь стана 250 (с мазутохранилищем и системой транспортировки мазута),

Новый прокатный стан 250,

Новые краны прокатного стана 250,

Новые краны прокатного стана 300,

Оснащение тяжелой автомобильной техники и локомотивов,

Модернизация ГПП 220 кВт и промежуточных подстанций,

Новая система водоподготовки и подачи воды на объекты,

Обучение (повышение квалификации) кубинских рабочих и специалистов.

Межправительственным соглашением зафиксировано требование о том, что 90% оборудования, необходимого для проекта, будет российского производства, а 10% останется на приобретение

оборудования за пределами России, если оно не производится в Российской федерации.

С российской стороны исполнителем Проекта были выбраны компании:

- Генеральный поставщик – ООО «Промышленный Инжиниринг»;

- Генеральный проектант – АО «Гипротяжмаш».

С кубинской стороны оператором проекта Министерством промышленности Кубы была назначена компания АСИНОХ Комерсиал.

Структура работ, установленная и согласованная между российскими и кубинскими субъектами по каждому из объектов работ, выглядит следующим образом:

1. Аудит российских и зарубежных изготовителей оборудования,

2. Проведение тендерных процедур по выбору изготовителя оборудования, исполнителя работ и услуг,

3. Разработка и утверждение технических заданий,

4. Разработка и утверждение базовых проектов,

5. Разработка и утверждение детальных проектов,

6. Изготовление оборудования,

7. Интеграция проектных организаций и изготовителей оборудования,

8. Авторский надзор за изготовлением оборудования в РФ и за рубежом,

9. Авторский надзор выполнения строительно-монтажных работ на территории Заказчика,

10. Обучение персонала Заказчика как на территории изготовителя оборудования, так и на территории заказчика,

11. Поставка оборудования (включая транспортные, таможенные и сюрвейерские услуги, обработку грузов в порту),

12. Строительство и Монтаж оборудования (кубинская сторона),

13. Шефмонтаж, шеф-пусконаладка оборудования (российская сторона),

14. Запуск и ввод в оборудования в эксплуатацию,

15. Гарантийные испытания оборудования.

ПРОМЫШЛЕННЫЙ

ИНЖИНИРИНГ

7.

5. Основные характеристики и показатели объектовNo

1

2

3

4

5

6

7

8

ОБЪЕКТ

Генеральное

проектирование

ОСНОВНЫЕ ПОКАЗАТЕЛИ

Обмеры и обследование технического состояния строительных

конструкций и инженерных сетей;

Разработка проектной документации стадии «Проектная

документация»;

Разработка проектной документации стадии «Рабочая

документация»; Авторский надзор.

Восстановление каркаса

здание с заменой несущих

конструкций, кровли и Лист горячекатаный толщиной 2,5 мм в количестве 7 755 штук

стеновых

заполнении (1 200 тонны ).

электросталеплавильного

цеха

Подина – 1 шт.

Модернизация

дуговой

Кожух с панелями – 1 шт.

электропечи

(Подина,

Электрододержатели – 3 шт.

кожух

с

панелями,

Ковши – 10 шт.

электрододержатели,

Сталевоз – 3 шт.

ковши)

Скраповоз – 2 шт.

Состоит из: подвижной стеновой манипулятор с функцией

горелки-фурмы и углеродного эжектора, стеновая горелкафурма с угольным эжектором, эркерная кислородная фурма,

Новая

система

клапанный стенд для регулирования подачи кислорода,

интенсификация

клапанный стенд для регулирования подачи газа, система

дозирования и вдувания углерода с возможностью

подачи углерода по трём линиям.

Капитальный ремонт поворотного стенда, тележек для

Модернизация Машины промковшей, механизма качания, системы резки заготовок,

Непрерывного

Литья перекладывателя заготовок, модернизация холодильника и зоны

сбора заготовок, модернизация всей автоматики на МНЛЗ.

Заготовок (МНЛЗ),

Производительность 250 000 т/г.

Установлены рукавные фильтры, газоходы, водоохлаждаемый

Новая

система

газоход, новая КТП. Концентрация пыли в газах после очистки,

газоочистки

10 мг/Нм³.

3 крана в зоне загрузки лома, грузоподъёмность главного

Новые

краны подъёма 30 (15+15) тонн, 3 крана в зоне готовой продукции,

грузоподъёмность главного подъёма 16 (8+8) на магнитах.

сталеплавильного цеха

Режим работы крана А8.

Троллеи

электроснабжение

кранов

Светофоры, изоляторы, разъединители для ремонтных участков,

и

главный шкаф, от которого питаются троллеи, электрические

для

кабели, материалы для выравнивания потенциала по всей линии

троллей.

No

9

10

ОБЪЕКТ

07

ОСНОВНЫЕ ПОКАЗАТЕЛИ

Восстановление

каркаса Лист оцинкованный гнутый с трапециевидными гофрами

здание с заменой несущих окрашенный полиуретаном толщиной 0,9 мм в количестве

конструкций,

кровли

и 8 170 штук (1 000 тонны).

стеновых

заполнении

прокатных станов 250 и 300.

Новая печь стана 250 Производительность 40 т/ч, используемое топливо мазут,

(с мазутохранилищем и размеры заготовок, подлежащих нагреву: 130 × 130 до 140 ×

системой транспортировки 140 мм. длина 4000-6400 мм,

расход топлива: 36 кг/тонн.

мазута)

Производительность 250 000 т/г, с расходом металла 1,06

кг/т. Используемая заготовка 130 × 130 х 6400 мм и 140 ×

140 × 6400 мм.

11

Новый прокатный стан 250

12

Новые краны

стана 250,

13

Автомобильный кран с телескопической стрелой,

грузоподъёмностью 30 тонн – 1 шт.

Карьерный самосвал, грузоподъемностью 40 т – 2 шт.

Оснащение

тяжелой Фронтальный погрузчик, грузоподъёмностью 7 тонн

автомобильной техники и (маленький) – 1 шт.

Фронтальный погрузчик, грузоподъёмностью 20 тонн

локомотивов

(большой) – 1 шт.

Тягач КАМАЗ, способный перемещать грузы до 20 т – 2 шт.

Локомотивы ТГМ8КМ, мощностью 1200 (л.с.) – 2 шт.

14

Трансформатор 125 МВА – 1 шт.

Трансформатор 63 МВА – 1шт.

Модернизация ГПП 220 кВт

Трансформатор 72 МВА + реактор – 1 шт.

и

промежуточных

КТП – 6 шт.

подстанций

РП – 4 шт.

СРУ – 1 шт.

15

Модернизация

водоочистных сооружений,

грязного цикла и других

энергетических услуг

Модернизация

станции

водоподготовки

для

электросталеплавильного цеха, новая система подачи и

очистки воды для прокатного стана 250.

16

Обучение (повышение

квалификации) кубинских

рабочих и специалистов

Обучено 100 рабочих по 24-м специальностям.

2 крана в зоне прокатного стана, грузоподъёмность 15 тонн,

прокатного 3 крана в зоне готовой продукции и печи, грузоподъёмность

10 тонн. Режим работы крана А8.

ПРОМЫШЛЕННЫЙ

ИНЖИНИРИНГ

8.

6. Восстановление каркаса здание с заменой несущих конструкций, кровли и стеновых заполнении электросталеплавильного цеха08

Цель

проекта: Реконструкция или восстановление

кровли цеха для защиты вновь устанавливаемого в результате модернизации оборудования от агрессивных погодных условий Кубы (высокая

электросталеплавильного

цеха

относительная влажность, интенсивные дожди, ураганы). Для реконструкции использовался лист горячекатаный толщиной 2,5 мм в количестве 7 755 штук (1200 тонн).

До реконструкции

После реконструкции

ПРОМЫШЛЕННЫЙ

ИНЖИНИРИНГ

9.

7. Модернизация дуговой сталеплавильной печи09

Цель проекта: в ходе модернизации ДСП предполагается внедрить ряд технических и технологических мероприятий, после реализации которых будет восстановлена проектная производительность

ДСП (420 тыс. тонн в год), будет обеспечено снижение расходов энергоносителей и материалов. Для этого были проведены важные ремонтно-модернизационные работы, такие как: приобретение и

установка новых сталевозов, новых электродержателей, новой системы интенсификации плавки, замена подины, замена кожуха с панелями, установка новой системы газоочистки, новый печной

трансформатор 72 МВА с реактором, новая электрическая подстанция, 10 новых ковшей и другие ремонтные работы.

До модернизации

После модернизации

ПРОМЫШЛЕННЫЙ

ИНЖИНИРИНГ

10.

Модернизация дуговой сталеплавильной печи10

ПРОМЫШЛЕННЫЙ

ИНЖИНИРИНГ

11.

8. Модернизация МНЛЗ11

Цель проекта: Машина Непрерывного Литья Заготовок (МНЛЗ) представляет собой агрегат, отвечающий за переработку жидкой стали из электродуговой печи и печи-ковша в квадратные заготовки

различного сечения (100×100 - 130×130 мм), которые будут использоваться в качестве полуфабриката в прокатных цехах. В настоящее время, в связи с техническим состоянием и устаревшей

технологией, на МНЛЗ невозможно освоить прирост производительности, поэтому в обязательном порядке проводится реконструкция и модернизации МНЛЗ и его вспомогательных сооружений. В

рамках модернизации были проведены следующие работы: капитальный ремонт поворотного стенда, тележек для промковшей, механизма качания, системы резки заготовок, перекладывателя

заготовок, модернизация холодильника и зоны сбора заготовок, модернизация всей автоматики МНЛЗ.

До модернизации

После модернизации

ПРОМЫШЛЕННЫЙ

ИНЖИНИРИНГ

12.

Модернизация МНЛЗ12

ПРОМЫШЛЕННЫЙ

ИНЖИНИРИНГ

13.

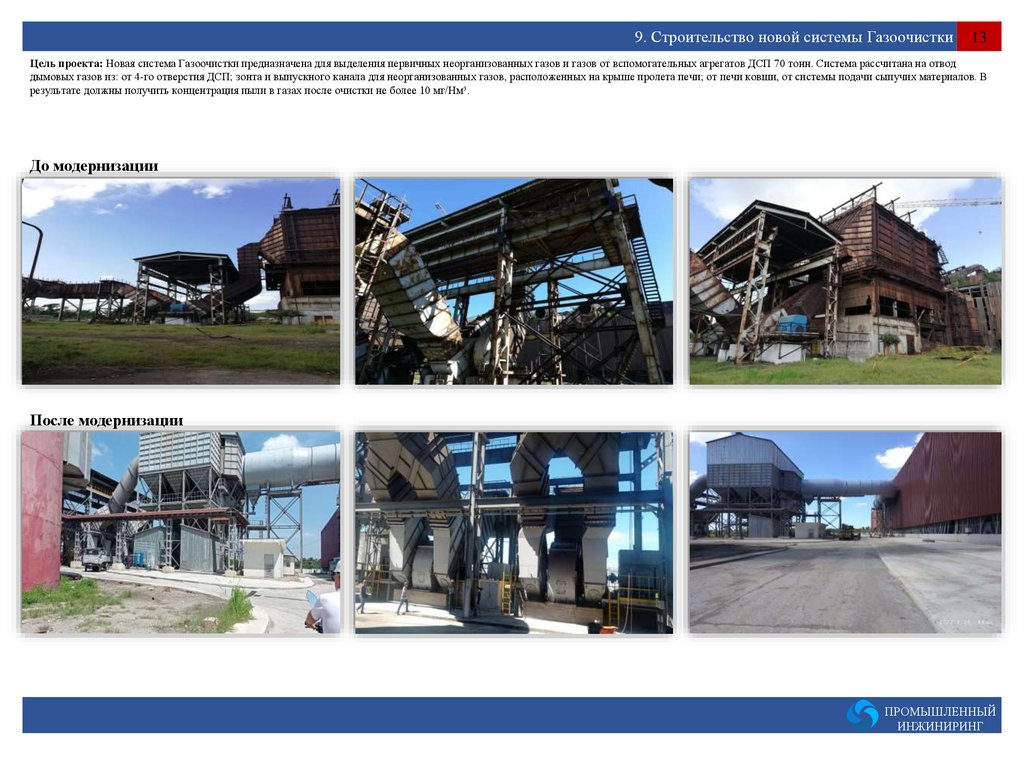

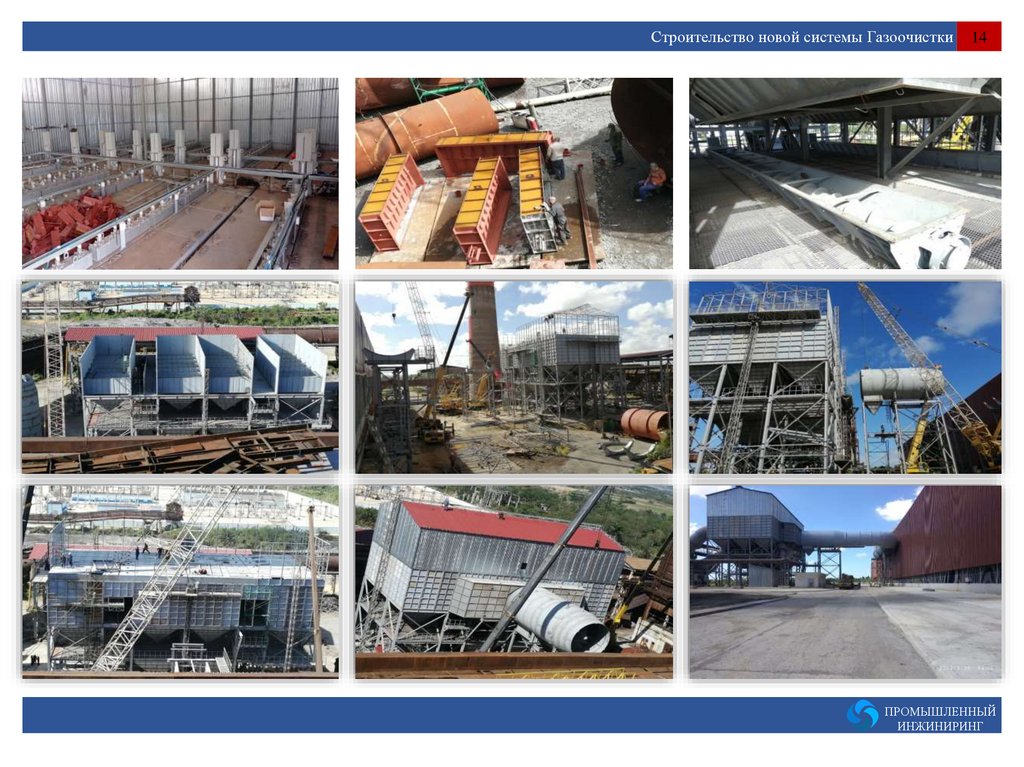

9. Строительство новой системы Газоочистки13

Цель проекта: Новая система Газоочистки предназначена для выделения первичных неорганизованных газов и газов от вспомогательных агрегатов ДСП 70 тонн. Система рассчитана на отвод

дымовых газов из: от 4-го отверстия ДСП; зонта и выпускного канала для неорганизованных газов, расположенных на крыше пролета печи; от печи ковши, от системы подачи сыпучих материалов. В

результате должны получить концентрация пыли в газах после очистки не более 10 мг/Нм³.

До модернизации

После модернизации

ПРОМЫШЛЕННЫЙ

ИНЖИНИРИНГ

14.

Строительство новой системы Газоочистки14

ПРОМЫШЛЕННЫЙ

ИНЖИНИРИНГ

15.

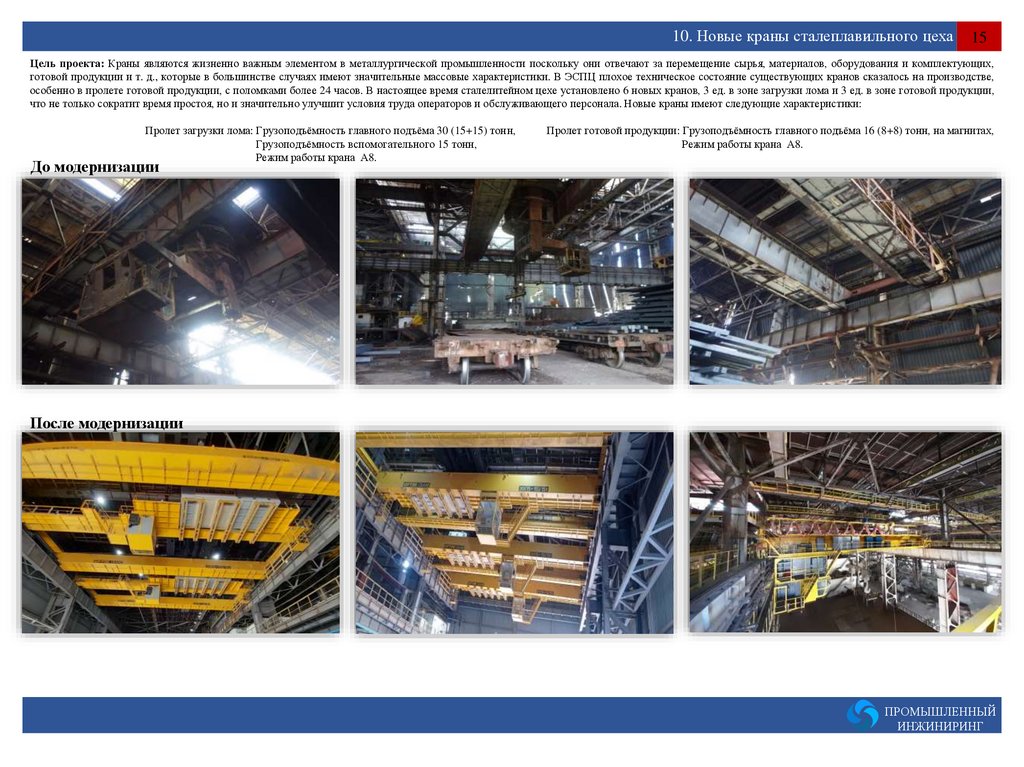

10. Новые краны сталеплавильного цеха15

Цель проекта: Краны являются жизненно важным элементом в металлургической промышленности поскольку они отвечают за перемещение сырья, материалов, оборудования и комплектующих,

готовой продукции и т. д., которые в большинстве случаях имеют значительные массовые характеристики. В ЭСПЦ плохое техническое состояние существующих кранов сказалось на производстве,

особенно в пролете готовой продукции, с поломками более 24 часов. В настоящее время сталелитейном цехе установлено 6 новых кранов, 3 ед. в зоне загрузки лома и 3 ед. в зоне готовой продукции,

что не только сократит время простоя, но и значительно улучшит условия труда операторов и обслуживающего персонала. Новые краны имеют следующие характеристики:

Пролет загрузки лома: Грузоподъёмность главного подъёма 30 (15+15) тонн,

Грузоподъёмность вспомогательного 15 тонн,

Режим работы крана А8.

Пролет готовой продукции: Грузоподъёмность главного подъёма 16 (8+8) тонн, на магнитах,

Режим работы крана А8.

До модернизации

После модернизации

ПРОМЫШЛЕННЫЙ

ИНЖИНИРИНГ

16.

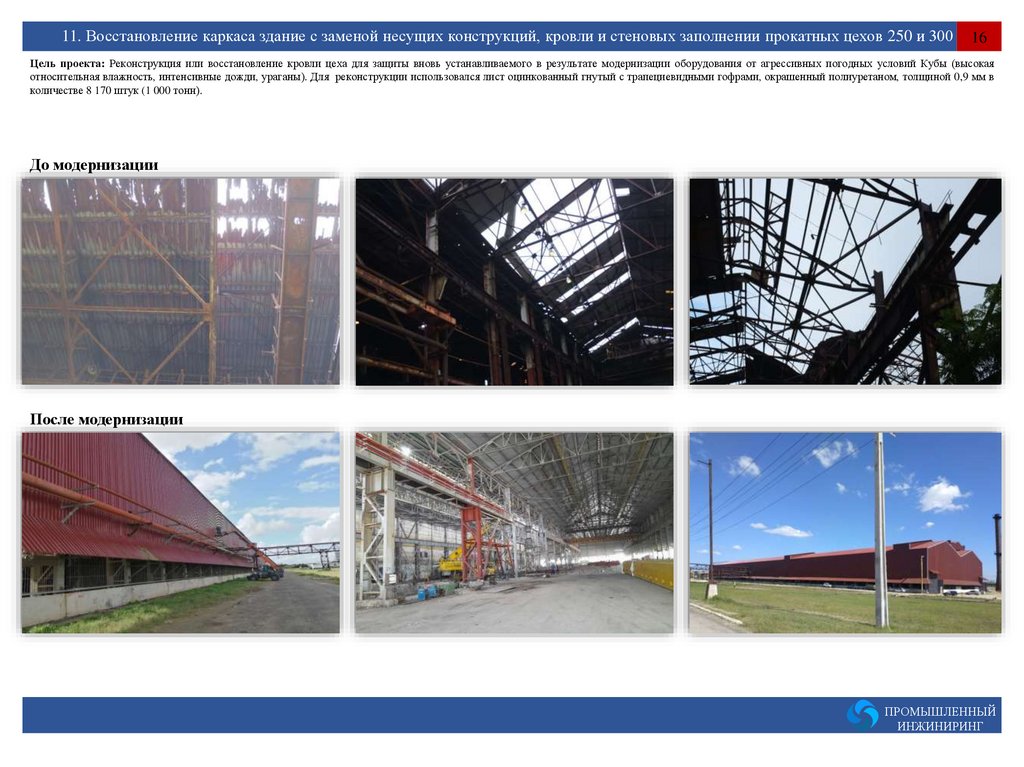

11. Восстановление каркаса здание с заменой несущих конструкций, кровли и стеновых заполнении прокатных цехов 250 и 30016

Цель проекта: Реконструкция или восстановление кровли цеха для защиты вновь устанавливаемого в результате модернизации оборудования от агрессивных погодных условий Кубы (высокая

относительная влажность, интенсивные дожди, ураганы). Для реконструкции использовался лист оцинкованный гнутый с трапециевидными гофрами, окрашенный полиуретаном, толщиной 0,9 мм в

количестве 8 170 штук (1 000 тонн).

До модернизации

После модернизации

ПРОМЫШЛЕННЫЙ

ИНЖИНИРИНГ

17.

12. Новая печь стана 25017

Цель проекта: Печь прокатного стана 250 находилась в неудовлетворительном техническом состоянии, проектная производительность составляла 25 т/ч c расходом топлива 47 кг/т, однако на момент

остановки для инвестиций расход топлива превышал 60 кг/т. По этой причине была приобретена новая печь со следующими характеристиками:

производительность - 40 т/ч,

используемое топливо - мазут,

размеры заготовок, подлежащих нагреву - 130×130 до 140×140 мм длиной 4 000-6 400 мм,

расход топлива - 36 кг/т.

Вместе со строительством новой печи нагрева заготовок была проведена модернизация центрального хранилища топлива с установкой системы подготовки мазута и его подачи к новой печи.

До модернизации

Ход строительства

ПРОМЫШЛЕННЫЙ

ИНЖИНИРИНГ

18.

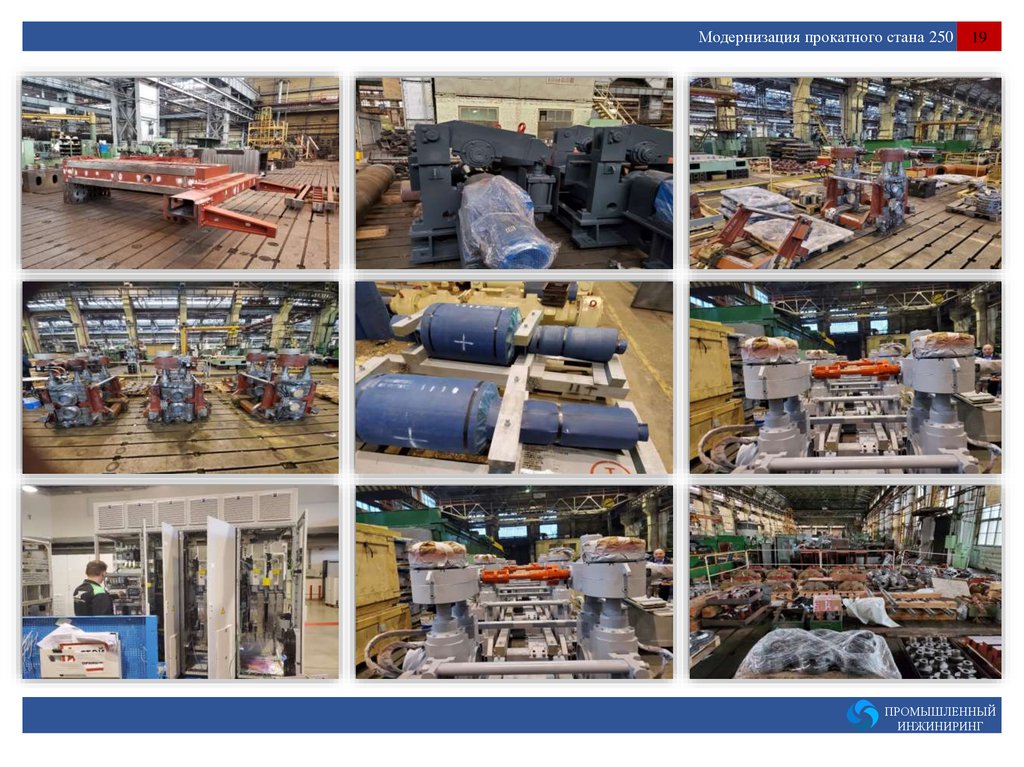

13. Новый прокатный стан 25018

Цель проекта: Как и печь, прокатный стан 250 имел проектную производительность 25‒27 т/ч, которую было уже невозможно достичь из-за технического состояния оборудования при очень высоких

расходах металла и электроэнергии.

Новый прокатный стан спроектирован для достижения производительности 40 т/ч, с расходом металла 1,06 кг/т. Используемая заготовка 130×130×6400 мм и 140×140×6400 мм, с расположением

горизонтальных и вертикальных клетей и двухниточной прокаткой (система Слитинг) для мелких профилей.

До модернизации

Ход строительства

ПРОМЫШЛЕННЫЙ

ИНЖИНИРИНГ

19.

Модернизация прокатного стана 25019

ПРОМЫШЛЕННЫЙ

ИНЖИНИРИНГ

20.

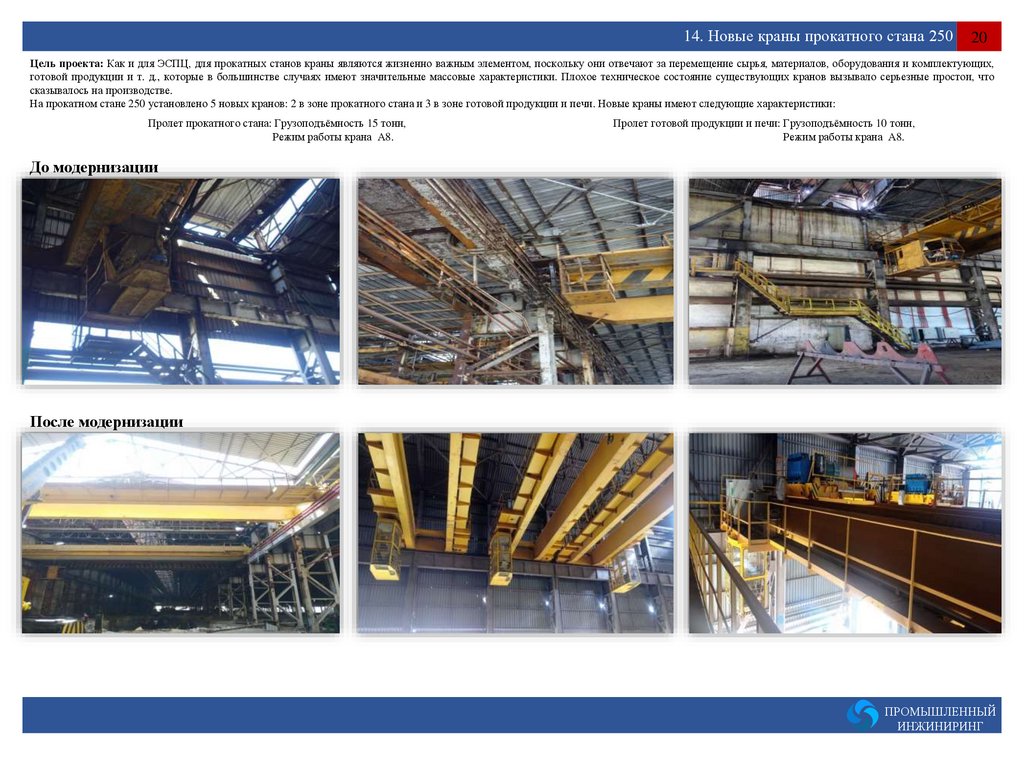

14. Новые краны прокатного стана 25020

Цель проекта: Как и для ЭСПЦ, для прокатных станов краны являются жизненно важным элементом, поскольку они отвечают за перемещение сырья, материалов, оборудования и комплектующих,

готовой продукции и т. д., которые в большинстве случаях имеют значительные массовые характеристики. Плохое техническое состояние существующих кранов вызывало серьезные простои, что

сказывалось на производстве.

На прокатном стане 250 установлено 5 новых кранов: 2 в зоне прокатного стана и 3 в зоне готовой продукции и печи. Новые краны имеют следующие характеристики:

Пролет прокатного стана: Грузоподъёмность 15 тонн,

Режим работы крана А8.

Пролет готовой продукции и печи: Грузоподъёмность 10 тонн,

Режим работы крана А8.

До модернизации

После модернизации

ПРОМЫШЛЕННЫЙ

ИНЖИНИРИНГ

21.

15. Оснащение тяжелой автомобильной техники и локомотивов21

Цель проекта: Тяжелая автомобильная техника и локомотивы отвечают за транспортировку сырья, используемого в производственном процессе, за транспортировку готовой продукции, а также за

внутреннюю транспортировку оборудования на производственные площадки, услуги и т. д. Большая часть этого оборудования производства 80-90-х годов, поэтому требовалась его замена.

В рамках проекта модернизации были приобретены (вся техника российского производства): 1 автомобильный кран с телескопической стрелой с грузоподъёмностю 30 тонн, 2 карьерных самосвала

грузоподъёмностю 40 тонн, 1 фронтальный погрузчик с грузоподъёмностю 7 тонн (маленький), 1 фронтальный погрузчик с грузоподъёмностю 20 тонн (большой), 2 тягача КАМАЗ способных

перемещать грузы до 20 тонн. Так же были приобретены 2 локомотива ТГМ8КМ, мощностью 882 (1200) кВт (л.с.).

До модернизации

После модернизации

ПРОМЫШЛЕННЫЙ

ИНЖИНИРИНГ

22.

16. Модернизация ГПП 220кВ и промежуточных подстанций22

Цель проекта: Подстанция 220 кВт Антильяна де Асеро - единственная подстанция, не принадлежащая национальной электрической компании Кубы. В связи с незаконченной модернизацией

подстанции (в 2013/2015 годах) необходимо было разработать проект реконструкции с учетом текущего состояния оборудования и новых задач, что и было успешно выполнено.

Проект модернизации электроснабжения включал в себя: Проект ГПП 220 кВт (объединение незавершенного проекта и нового проекта), трансформаторы (125 МВА, 63 МВА в ГПП 220 кВт и 72

МВА + реактор в ДСП), подстанции 34,5 и 38,5 кВт, подстанция 6,3 кВт.

До модернизации

После модернизации

ПРОМЫШЛЕННЫЙ

ИНЖИНИРИНГ

23.

17. Новая система водоподготовки и подачи воды на объекты23

Цель проекта: Вода и водные системы являются жизненно важным элементом в металлургических процессах. Системы водоснабжения Антильяна де Асеро в основном относятся к 1980 - 1990-м

годам. Была проведена модернизация станции водоподготовки, где были установлены новые градирни. Однако система и качество воды в целом не соответствуют техническим требованиям,

установленным проектом. Новый проект включает в себя модернизацию центральной станции водоподготовки и модернизацию системы оборотного водоснабжения электросталеплавильного цеха, а

также новую систему подачи и очистки воды для прокатного стана 250.

До модернизации

После модернизации

После модернизации

ПРОМЫШЛЕННЫЙ

ИНЖИНИРИНГ

24.

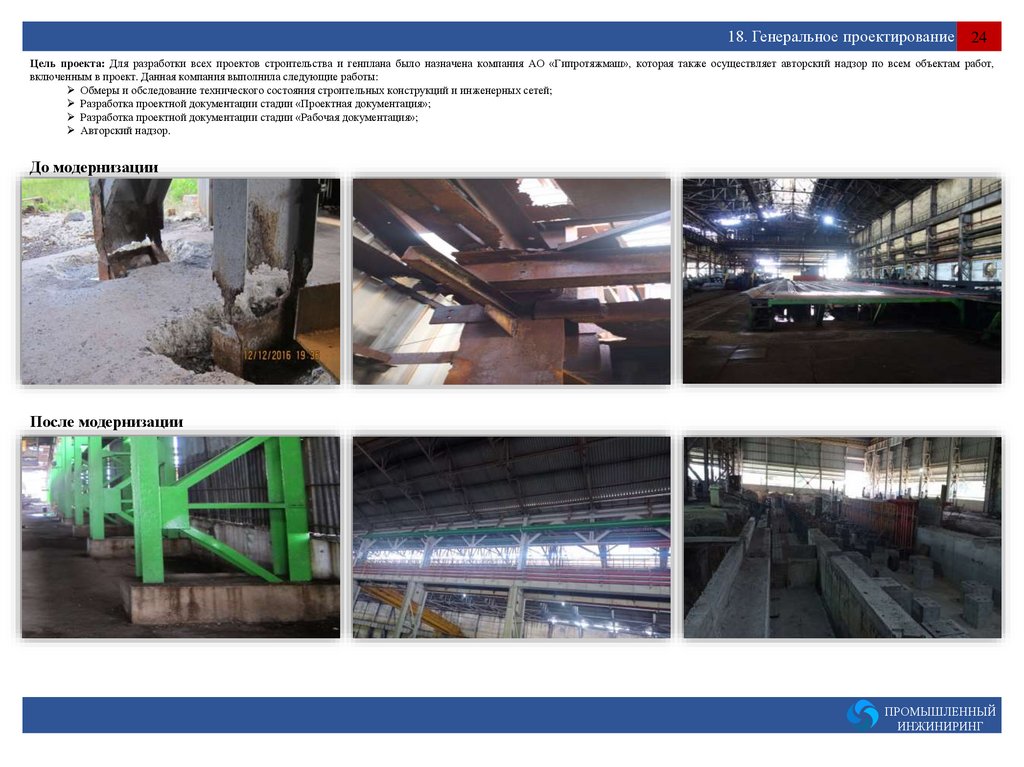

18. Генеральное проектирование 24Цель проекта: Для разработки всех проектов строительства и генплана было назначена компания АО «Гипротяжмаш», которая также осуществляет авторский надзор по всем объектам работ,

включенным в проект. Данная компания выполнила следующие работы:

Обмеры и обследование технического состояния строительных конструкций и инженерных сетей;

Разработка проектной документации стадии «Проектная документация»;

Разработка проектной документации стадии «Рабочая документация»;

Авторский надзор.

До модернизации

После модернизации

ПРОМЫШЛЕННЫЙ

ИНЖИНИРИНГ

25.

19. Обучение (повышение квалификации) кубинских рабочих и специалистов25

Цель проекта: Учитывая устаревшее оборудование, установленное в Антильяна-де-Асеро, очевидно, что производственный и обслуживающий персонал нуждался в обучении и обновлении знаний,

что позволило бы им корректно работать на новом оборудовании. С этой целью были разработаны и реализованы программы обучения технологического и обслуживающего персонала по основным

цехам и специальностям. Эти программы были реализованы на металлургических заводах в Магнитогорске и Ярцево. Всего было обучено 100 рабочих по 24-м специальностям: сталевар электропечи,

сталевар АКП, разливщик стали, огнеупорщик, механики, электро-автоматики, гидравлики и др.

ПРОМЫШЛЕННЫЙ

ИНЖИНИРИНГ

26.

20. Заключение 26Без сомнения, проект модернизации, который в настоящее время осуществляется в Антильяна-де-Асеро, является наиболее комплексным и сложным из всех, когда-либо реализованных на территории

Республики Куба. Для реализации этого проекта компании «Промышленный Инжиниринг» пришлось успешно проанализировать, объединить и скоординировать работу 50 компаний, среди которых

есть не только российские, но и иностранные компании.

С завершением этого проекта завод Антильяна де Асеро сможет производить 250 000 тонн стали и 240 000 тонн высококачественного проката, что позволит не только удовлетворить национальный

спрос, но и увеличить экспорт высококачественной и экономически выгодной продукции, особенно в страны Центральной и Латинской Америки.

ПРОМЫШЛЕННЫЙ

ИНЖИНИРИНГ

industry

industry Construction

Construction