Similar presentations:

Разработка и исследование технологии диффузионной сварки двухфазной высоколегированной стали с углеродистой сталью

1.

Муниципальное автономное общеобразовательное учреждение«Средняя общеобразовательная школа №5

«Центр современных индустриальных технологий»

Разработка и исследование технологии

диффузионной сварки двухфазной

высоколегированной стали с углеродистой сталью.

Выполнили:

Жидких Олег,

Зуйков Кирилл,

Обучающиеся 9Б класса.

Куратор проекта:

Хулина Наталья Юрьевна

Учитель физики.

Рассказово 2022

2.

Подготовка деталейк диффузионной сварке

Выполнил:

Жидких Олег Геннадиевич

обучающийся 9Б класса

Рассказово 2022

Проверил:

Хулина Наталья Юрьевна

учитель физики

3.

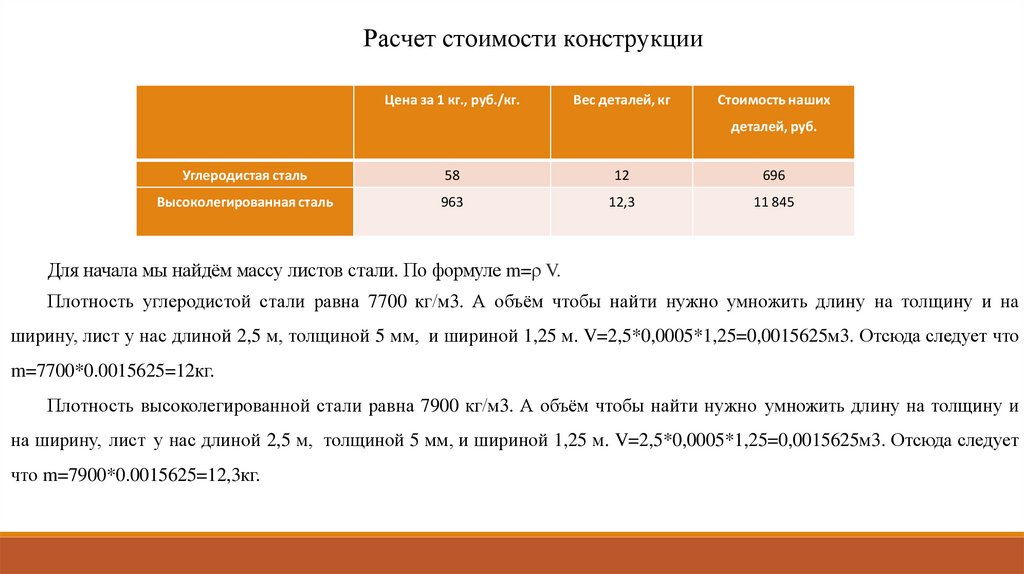

Расчет стоимости конструкцииЦена за 1 кг., руб./кг.

Вес деталей, кг

Стоимость наших

деталей, руб.

Углеродистая сталь

58

12

696

Высоколегированная сталь

963

12,3

11 845

Для начала мы найдём массу листов стали. По формуле m=ρ V.

Плотность углеродистой стали равна 7700 кг/м3. А объём чтобы найти нужно умножить длину на толщину и на

ширину, лист у нас длиной 2,5 м, толщиной 5 мм, и шириной 1,25 м. V=2,5*0,0005*1,25=0,0015625м3. Отсюда следует что

m=7700*0.0015625=12кг.

Плотность высоколегированной стали равна 7900 кг/м3. А объём чтобы найти нужно умножить длину на толщину и

на ширину, лист у нас длиной 2,5 м, толщиной 5 мм, и шириной 1,25 м. V=2,5*0,0005*1,25=0,0015625м3. Отсюда следует

что m=7900*0.0015625=12,3кг.

4.

ГипотезаСнижение стоимости конструкций из высоколегированных двухфазных сталей без потери качества возможно путем

применения биметаллов, основным слоем в которых является относительно дешевая углеродистая сталь, а защитным коррозионно-стойкая двухфазная сталь.

Цель проекта

Разработать технологию неразъемного соединения для изготовления биметалла на основе углеродистой и

аустенитно-ферритной стали с повышенной коррозионной и химической стойкостью.

Задачи

1. Исследовать микроструктуру углеродистой и дуплексной стали.

2. Разработать конструкцию и изготовить приспособление для монтажа свариваемых деталей.

3. Изучить способы защиты поверхности стали от окисления и выбрать наиболее эффективный.

4. Разработать технологию диффузионной сварки углеродистой и дуплексной стали при температурах ниже их

температуры плавления.

5. Получить и исследовать образец биметалла в соответствии с разработанной технологией.

5.

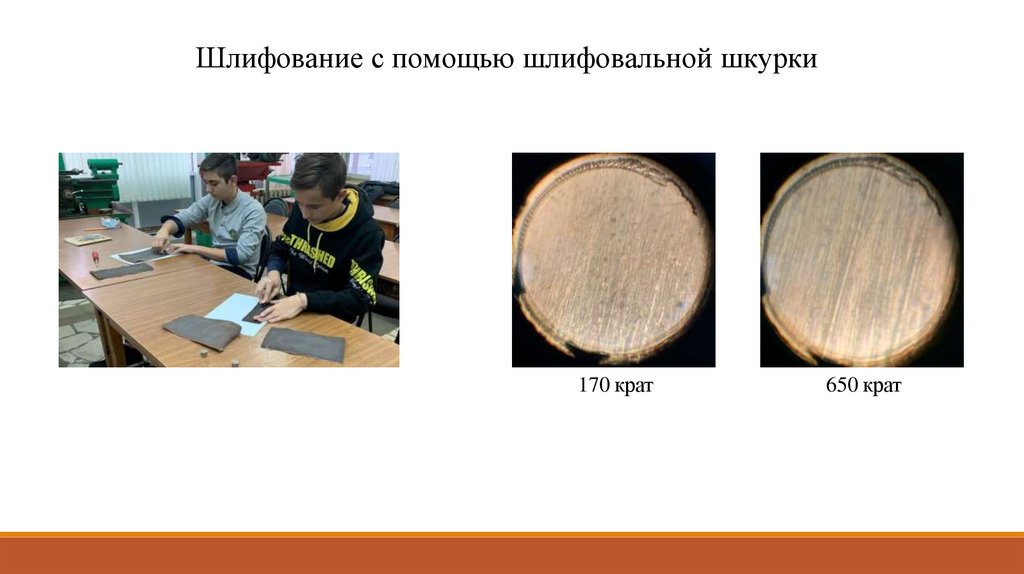

Шлифование с помощью шлифовальной шкурки170 крат

650 крат

6.

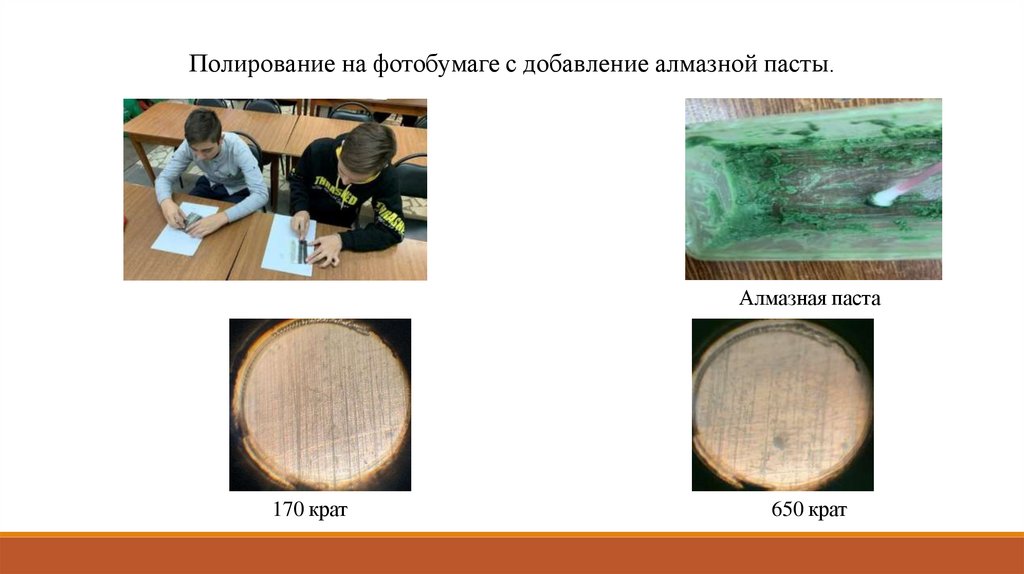

Полирование на фотобумаге с добавление алмазной пасты.Алмазная паста

170 крат

650 крат

7.

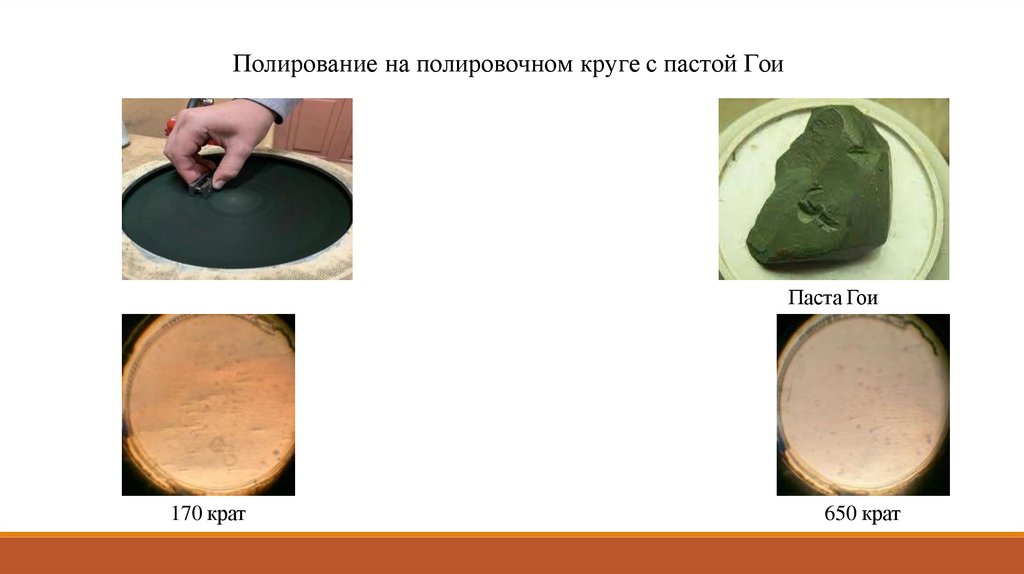

Полирование на полировочном круге с пастой ГоиПаста Гои

170 крат

650 крат

8.

Электрохимическое осаждение меди на поверхность сталиПроцесс травления

Водный раствор соляной

кислоты

650 крат

После травления

1440 крат

9.

Нанесение меди на поверхностьУВР-3М

Диффузионный насос

Высоколегированная

сталь

Углеродистая сталь

10.

Металлографические исследования иДиффузионная сварка

Выполнил:

Зуйков Кирилл Дмитриевич

обучающийся 9Б класса

Проверил:

Хулина Наталья Юрьевна

учитель физики

Рассказово 2022

11.

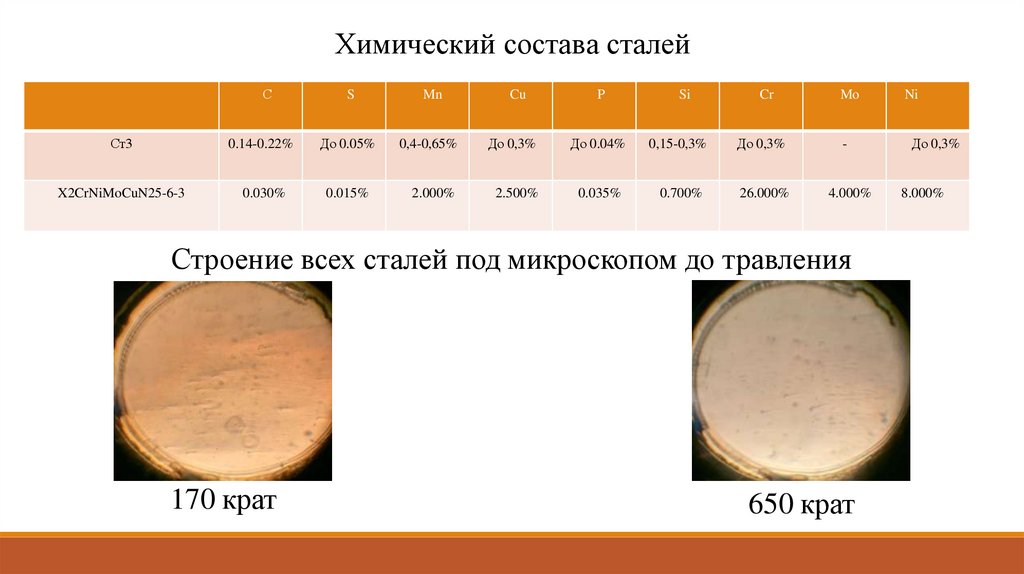

Химический состава сталейС

S

Mn

Cu

P

Si

Cr

Mo

Ni

Ст3

0.14-0.22%

До 0.05%

0,4-0,65%

До 0,3%

До 0.04%

0,15-0,3%

До 0,3%

-

До 0,3%

X2CrNiMoCuN25-6-3

0.030%

0.015%

2.000%

2.500%

0.035%

0.700%

26.000%

4.000%

Строение всех сталей под микроскопом до травления

170 крат

650 крат

8.000%

12.

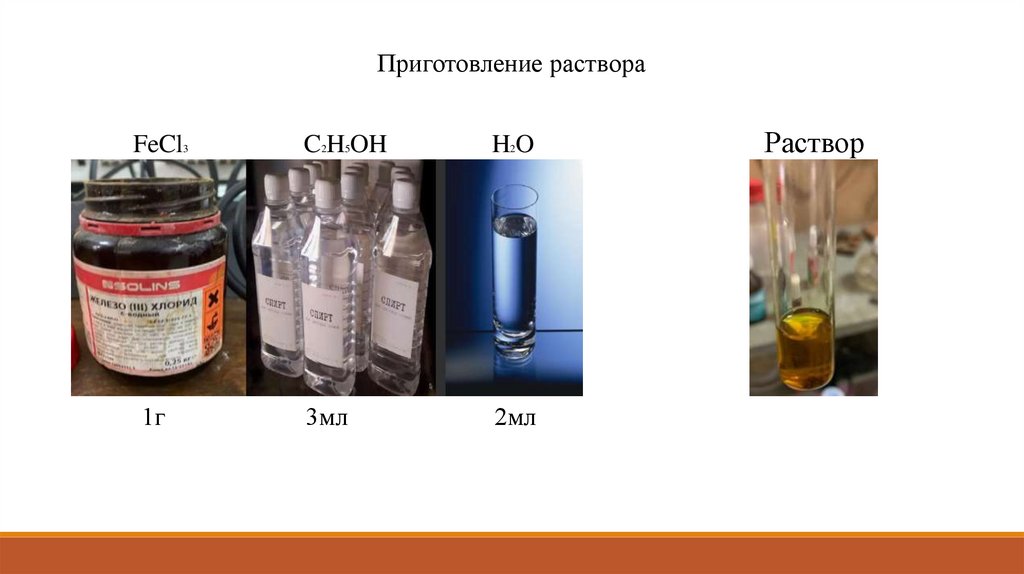

Приготовление раствораFeCl3

C2H5OH

H2O

1г

3мл

2мл

Раствор

13.

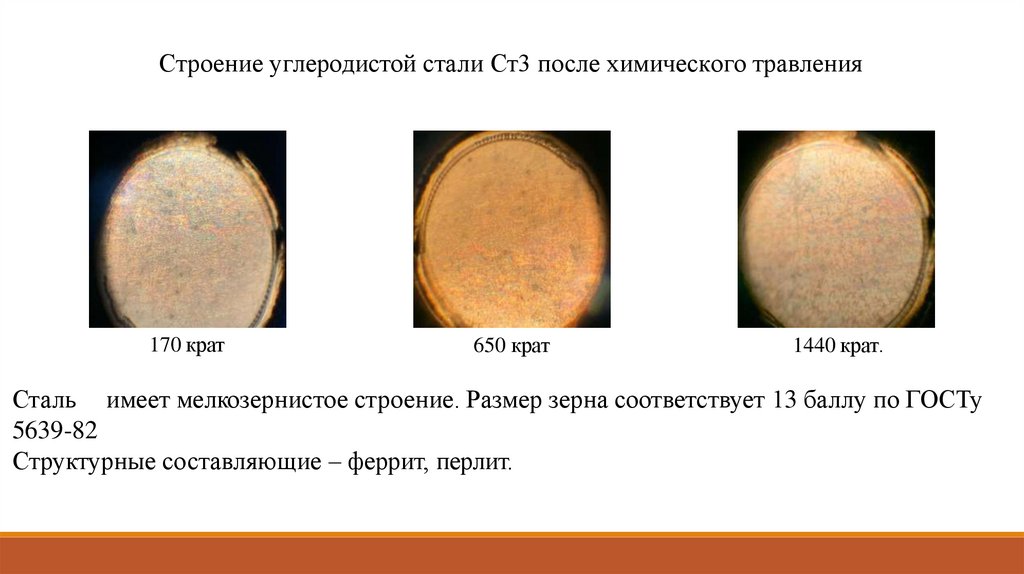

Строение углеродистой стали Ст3 после химического травления170 крат

650 крат

1440 крат.

Сталь имеет мелкозернистое строение. Размер зерна соответствует 13 баллу по ГОСТу

5639-82

Структурные составляющие – феррит, перлит.

14.

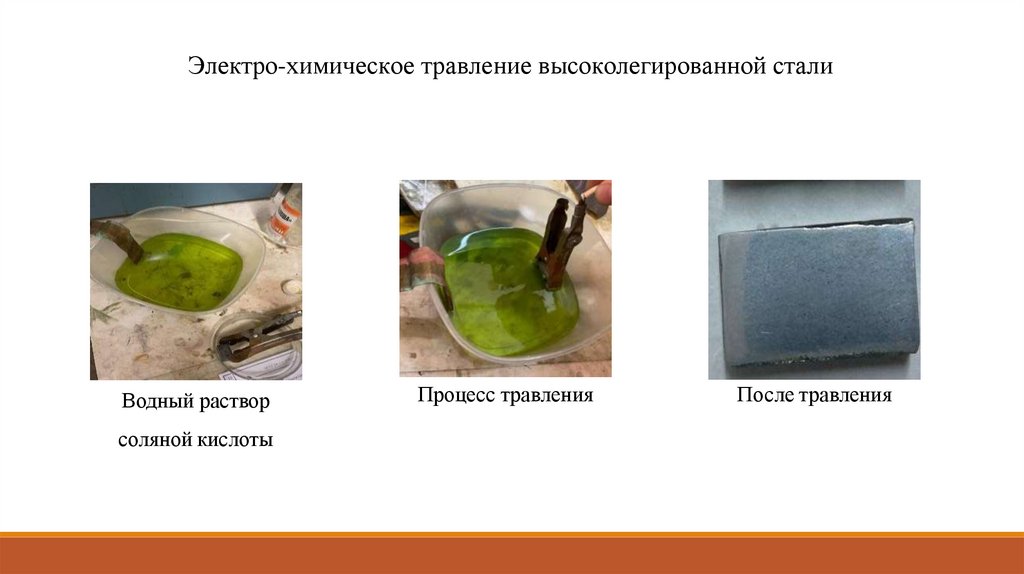

Электро-химическое травление высоколегированной сталиВодный раствор

соляной кислоты

Процесс травления

После травления

15.

Строение высоколегированной стали после электро-химического травления650 крат

Светлые области на микроструктурах – феррит, темные – аустенит.

Соотношение феррит:аустенит – 1:1

1440 крат

16.

Конструкция при помощи которой мы достигли нужного нам давления17.

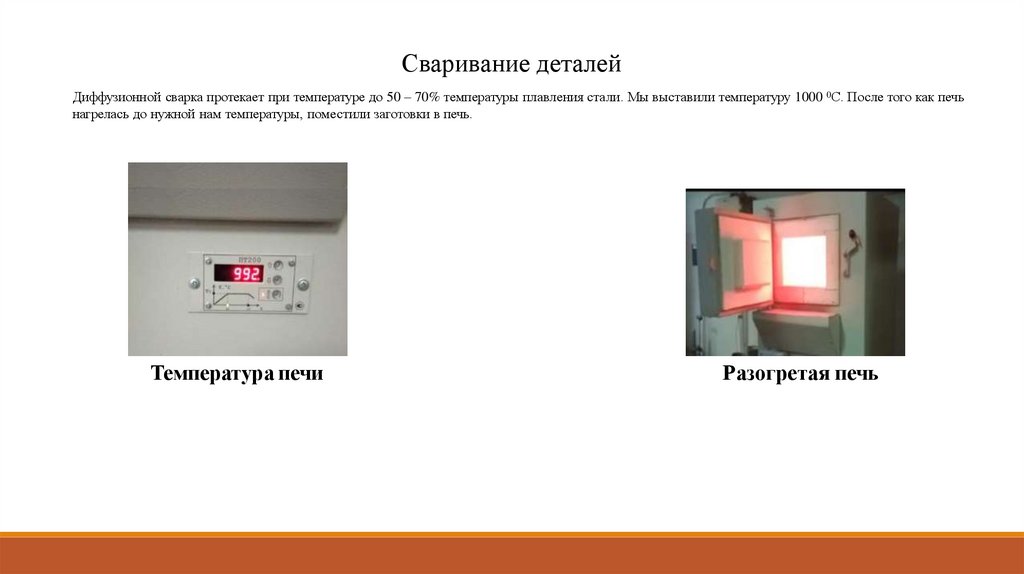

Сваривание деталейДиффузионной сварка протекает при температуре до 50 – 70% температуры плавления стали. Мы выставили температуру 1000 0С. После того как печь

нагрелась до нужной нам температуры, поместили заготовки в печь.

Температура печи

Разогретая печь

18.

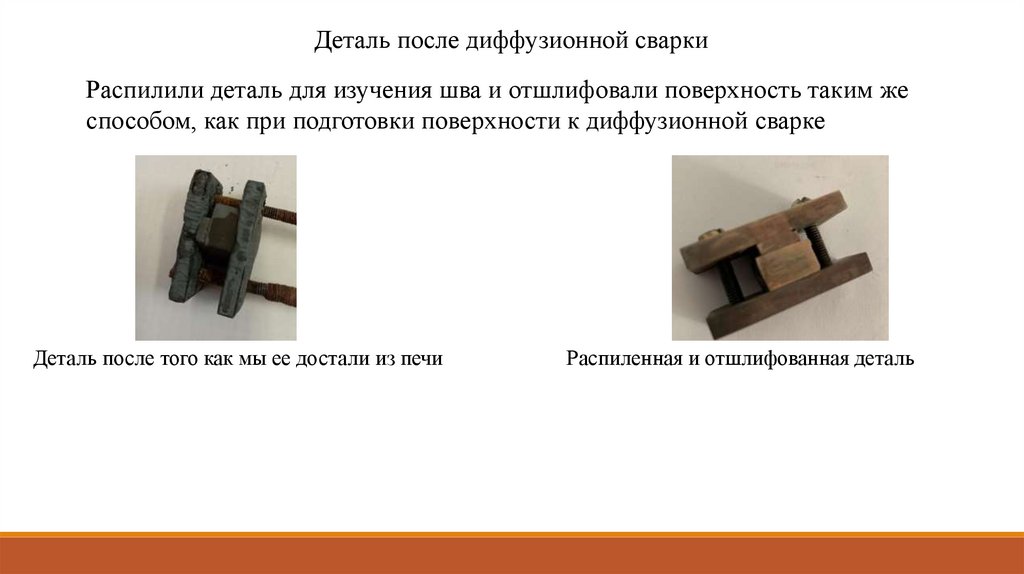

Деталь после диффузионной сваркиРаспилили деталь для изучения шва и отшлифовали поверхность таким же

способом, как при подготовки поверхности к диффузионной сварке

Деталь после того как мы ее достали из печи

Распиленная и отшлифованная деталь

19.

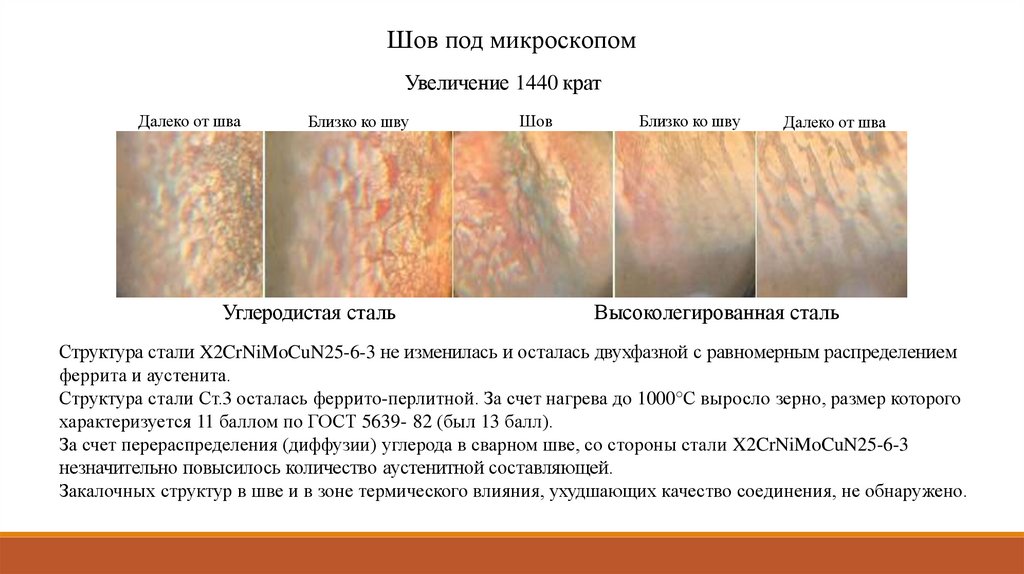

Шов под микроскопомУвеличение 1440 крат

Далеко от шва

Близко ко шву

Углеродистая сталь

Шов

Близко ко шву

Далеко от шва

Высоколегированная сталь

Структура стали X2CrNiMoCuN25-6-3 не изменилась и осталась двухфазной с равномерным распределением

феррита и аустенита.

Структура стали Ст.3 осталась феррито-перлитной. За счет нагрева до 1000°С выросло зерно, размер которого

характеризуется 11 баллом по ГОСТ 5639- 82 (был 13 балл).

За счет перераспределения (диффузии) углерода в сварном шве, со стороны стали X2CrNiMoCuN25-6-3

незначительно повысилось количество аустенитной составляющей.

Закалочных структур в шве и в зоне термического влияния, ухудшающих качество соединения, не обнаружено.

20.

Выводы по работе1.На основе изучения существующих технологий сварки разнородных материалов выбран способ диффузионной

сварки являющийся наиболее оптимальным

для получения биметалла на основе стали Ст3 и X2CrNiMoCuN25-6-3

2.На основе экономического расчёта доказана эффективность технологии диффузионной сварки.

3. Разработана технология защиты поверхности детали от их окисления в процессе диффузионной сварки,

заключающаяся в напылении на их поверхность меди с помощью установки вакуумного напыления.

4. С применением методов химического и электрохимического травления изучены структуры сталей Ст3 и

X2CrNiMoCuN25-6-3, определены их основные структурные составляющие.

5. Разработана методика выявления микроструктуры шва сварного соединения разнородных материалов,

заключающаяся в последовательном применении двух способов: химическое и электрохимическое травление.

6. На основе анализа конструкции различных приспособлений для фиксирования деталей, разработана

конструкция, позволяющая надёжно зафиксировать детали для их последующей диффузионной сварки в печи при

температуре 1000°С.

7.Разработана технология диффузионной сварки углеродистой и высоколегированной стали, которая позволяет

получить качественное неразъёмное соединение

при температуре не превышающей 0,7 от температуры плавления стали.

8. С применением разработанной методики выявления микроструктуры шва сварного соединения разнородных

материалов проведено металлографическое исследование сварного соединения сталей Ст3 и X2CrNiMoCuN25-6-3.

Определены основные структурные составляющие шва и зоны термического влияния.

physics

physics