Similar presentations:

Технология ремонта насоса трехплунжерного АНТ-150

1.

СЕВРЮКОВИЛЬЯ

ДМИТРИЕВИЧ

«Технология ремонта

насоса трехплунжерного

АНТ-150»

1

2.

Актуальность выбранной темыкурсового проекта

Сейчас все чаще устаревшие агрегаты в виде

поршневых насосов подвергаются замене на

более современные плунжерные аналоги. К тому

же их повсеместное применение позволяет во

время осуществления рабочего цикла

производить смешение компонентов растворов в

нужном для пользователя соотношении, что

достаточно удобно при использовании данных

агрегатов.

2

3.

Назначение и основныепараметры насоса АНТ-150

Насос трехплунжерный АНТ-150 предназначен для перекачивания жидкостей

(загрязненной воды, нефтепродуктов, нефтяных эмульсий и др.) и нагнетания

в нефтяные пласты нефтепромысловых сточных вод. Допускается содержание

твердых частиц в перекачиваемых жидкостях не более 200 мг/л и не более 0,2

мм по размерам и температуре не более 90 0 С.

3

4.

45.

При работе агрегата вращение вала двигателя передается через муфту ивстроенный червячный редуктор на коленчатый вал насоса .Вращательное

движение коленчатого вала при помощи кривошипно-шатунного механизма

преобразуется в возвратно-поступательное движение плунжеров .

Плунжер перемещаясь в рабочих камерах гидроблока при ходе назад (в

сторону коленвала) засасывает жидкость через всасывающий клапан, а при

ходе вперед вытесняет ее через нагнетательный клапан .

нагнетательная

линия

Червячный редуктор

плунжер

двигатель

муфта

Коленвал насоса

Кривошипно-шатунный

механизм

всасывающая

линия

5

6.

Основные причины отказов плунжерных насосов:- большая высота всасывания;

- не герметичность патрубков или клапанов;

- загрязненная жидкость;

- деформация или разрушение клапанов от химического воздействия

перекачиваемой жидкости, а также вследствие вибрации;

- малая длина хода плунжера;

- происходит подсос воздуха через уплотнение;

- клапана собраны неправильно;

- жидкость постоянно или периодически протекает через рабочую полость

гидроцилиндра;

- длина хода плунжера велика;

- подпор слишком велик;

- уплотнение слишком плотно подтянуто;

6

7.

Текущий ремонтТекущий ремонт насосов производится на месте установки данного

оборудования. Типовая номенклатура ремонтных работ при текущем ремонте

включает в себя операции ТО, частичную разборку оборудования с ремонтом

и заменой наиболее быстроизнашивающихся деталей.

Во время текущего ремонта плунжерных насосов необходимо:

Разобрать сальники, промыть. При необходимости заменить детали уплотнений.

Разборка уплотнения плунжера

Разборка клапана

7

8.

Плунжера , имеющие риски, отполировать.Разобрать клапаны. При необходимости проточить и притереть клапаны и седла.

Герметичность соединения. клапана с седлом проверить керосином.

Проверить затяжку шатунных болтов. При необходимости затянуть и зашплинтовать их.

Проверить, зазоры между вкладышами шатунов и коленвалом. При зазоре больше

0,2 мм компенсировать его пришабриванием вкладыша и уменьшением прокладок в

месте разъема.

Проверить зазоры между втулками шатунов и пальцами ползунов. При зазоре больше

0,2 мм втулки и пальцы заменить.

Произвести замену масла.

Дефектовка деталей клапаного узла

Притирка клапана

8

9.

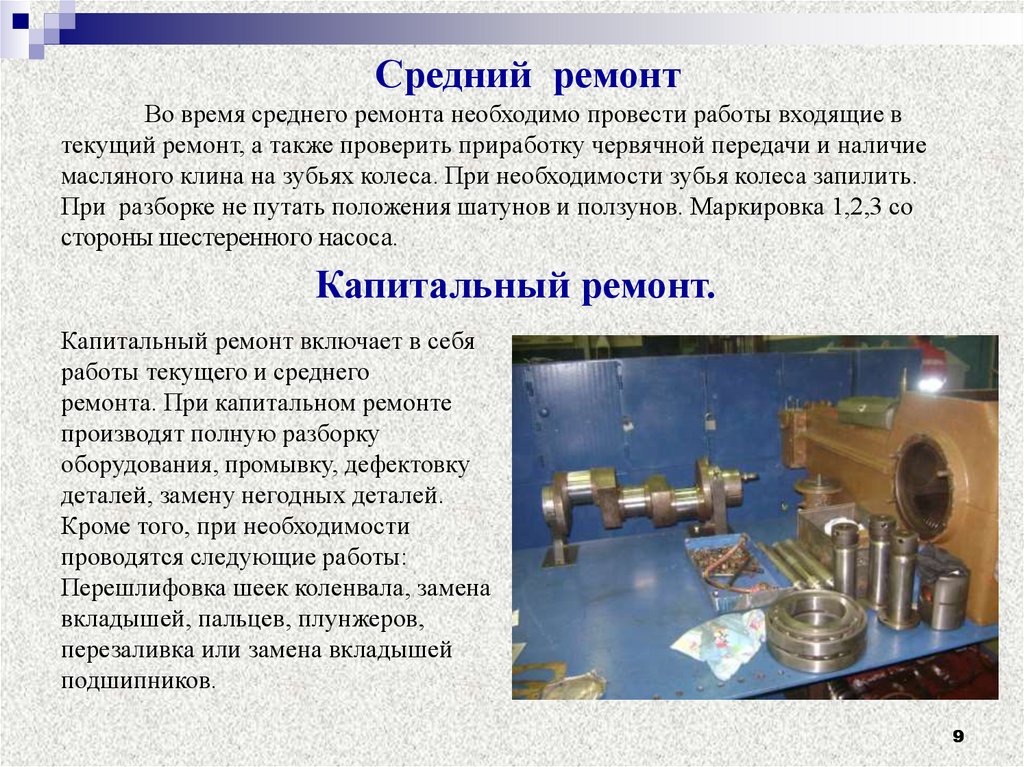

Средний ремонтВо время среднего ремонта необходимо провести работы входящие в

текущий ремонт, а также проверить приработку червячной передачи и наличие

масляного клина на зубьях колеса. При необходимости зубья колеса запилить.

При разборке не путать положения шатунов и ползунов. Маркировка 1,2,3 со

стороны шестеренного насоса.

Капитальный ремонт.

Капитальный ремонт включает в себя

работы текущего и среднего

ремонта. При капитальном ремонте

производят полную разборку

оборудования, промывку, дефектовку

деталей, замену негодных деталей.

Кроме того, при необходимости

проводятся следующие работы:

Перешлифовка шеек коленвала, замена

вкладышей, пальцев, плунжеров,

перезаливка или замена вкладышей

подшипников.

9

10.

Порядок разборки насоса.Разборку насоса следует проводить в

следующем порядке:

1.Отключить двигатель от источника

электрического тока, путем обеспечения

видимого разрыва на питающем кабеле

электродвигателя и вывешивания плаката

«Не включать, работают люди!» на пускателе

двигателя.

2. Перекрыть доступ перекачиваемой

среды к ремонтируемому

оборудованию путем закрытия

задвижек на подводящем и отводящем

трубопроводах и установки

сертифицированных заглушек.

10

11.

3.Освободить гидравлическую частьот перекачиваемой жидкости.

4.Снять

кожух муфты.

5.Слить масло из картера станины

через отверстия, закрытые пробками.

11

12.

После этого приступить к разборкегидравлической часта насоса:

6.Снять клапанные крышки и

крышки гидроблока.

7.Поворотом коленвала вывести

ползун а крайнее переднее положение.

Разобрать соединение плунжера с

проставком.

8.Вытащить плунжер через гидроблок.

12

13.

9. С помощью приспособления вынутьпроставки и клапаны в сборе. Затем

произвести разборку узла клапана.

13

14.

В случаях необходимости провестиследующие операции:

1.Поворачивая коленчатый вал,

подвести шатуны к люку, разъединив

шатуны с крышками.

2.Вынуть шатуны вместе с ползунами.

Отсоединив шатун от ползуна,

вывернув винт и выбив палец.

14

15.

3.Вынуть пальцы муфты.4.Снять крышки червяка.

5.Вынуть вверх червяк с подшипниками, крышкой и полумуфтой. При

необходимости снять с червяка полумуфту и другие детали.

6.Снять червячное колесо.

7.Вынуть коленчатый вал вместе с наружной обоймой роликоподшипника.

8.Вынуть фильтр.

9.Отсоединить гидроблок от станины и станину от рамы.

15

16.

Сборка насоса.Сборку насоса необходимо проводить в последовательности обратной

разборке.

При сборке насоса обратить внимание на чистоту станины, гидроблока, деталей

маслосистемы и привода. Необходимо следить за правильной установкой шатунов.

Клапан должен быть притерт к седлу и легко перемещаться.

Детали движения не должны иметь перекосов.

Шатунные болты должны быть надежно затянуты.

Там, где предусмотрено конструкцией, должны стоять штифты, шплинты и

стопорные шайбы. Сальники должны быть правильно собраны.

Для получении сальниковых колец из набивки, последнюю резать в размер с

разделкой концов под углом 0…30 º.Установку колец в корпус сальника производить

со смещением на угол 30-45º от места разъема.

Уплотнительные кольца должны от руки плотно входить в корпус сальника.

Сальниковые кольца уплотнять последовательно, т.е. каждое кольцо отдельно

вводить в корпус и поджима втулкой или специальным стаканом при этом следить за

уплотнением, т.к. от сильной затяжки может быть его нагрев.

До пуска насоса в работу подвернуть нажимную гайку вручную до отказа, затем

ключом не более, чем на четверть оборота.

16

17.

Подготовка насоса к работе послеремонта. Порядок пуска насоса.

После выполнения ремонтных операций насосный агрегат следует:

1.Установить на фундамент ( в случае демонтажа агрегата). При установке

обратить особое внимание на центровку муфты агрегата. Примерно 50% всех

поломок машин, и в первую очередь подшипников, вызваны расцентровкой

валов. При несоосных валах возникает момент сил реакции, который приводит к

повышенным нагрузкам на опоры и вызывает:износ подшипников , уплотнений,

повышенное потребление энергии, увеличение уровня вибрации и шума,

снижение работоспособности и надежности машин.

Допустимые предельные

отклонения относительного

расположения полумуфт

(смещения валов):

радиальное - 0,2мм

угловое

- 0º20 (0,6/100мм)

продольное – 1…4мм.

Следует помнить, что оптимальным для механизмов является отклонение равное

нолю. При увеличении несоосности на 20% долговечность подшипников

снижается на 40-50%.

17

18.

СПАСИБОЗА

ВНИМАНИЕ

18

mechanics

mechanics