Similar presentations:

Особенности сварки в защитных газах

1.

2.

Сварка в углекислом газе (сварка в СО2) является одним из наиболеераспространенных способов сварки. Она экономична, обеспечивает

достаточно высокое качество швов, особенно при сварке

низкоуглеродистых сталей, требует более низкой квалификации

сварщика, чем ручная, позволяет выполнять швы в различных

пространственных положениях. В качестве оборудования используются

обычно полуавтоматы, но сварка может быть и автоматической.

3.

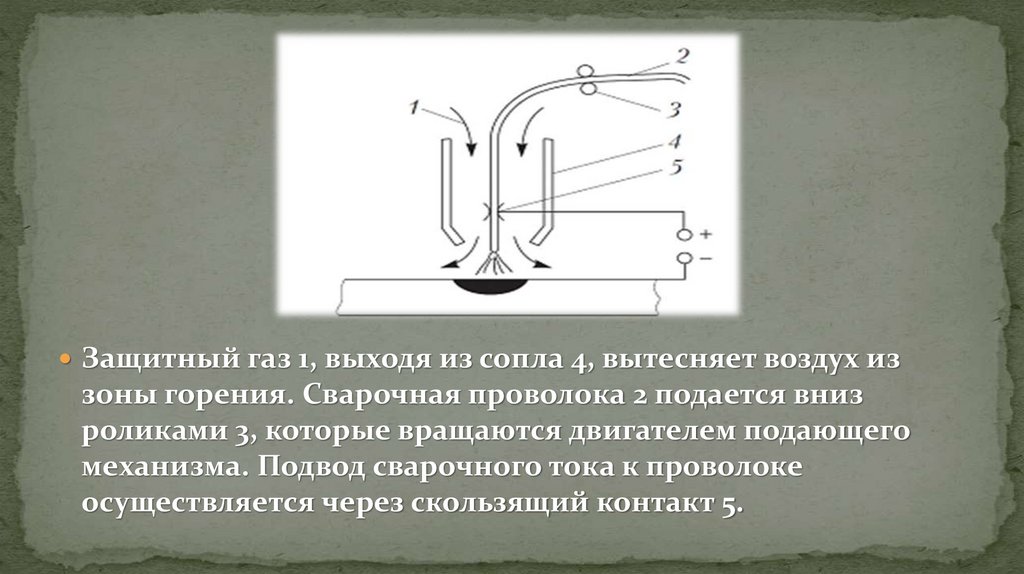

Защитный газ 1, выходя из сопла 4, вытесняет воздух иззоны горения. Сварочная проволока 2 подается вниз

роликами 3, которые вращаются двигателем подающего

механизма. Подвод сварочного тока к проволоке

осуществляется через скользящий контакт 5.

4.

Учитывая, что CO2 — активный газ и может вступать вовзаимодействие с расплавленным металлом, сварка имеет

ряд особенностей.

В зоне дуги углекислый газ диссоциирует:

2СО2 → 2СО + О2.

Образовавшийся кислород взаимодействует с

расплавленным металлом сварочной ванны с

образованием оксида железа:

2Fe + О2 = 2FeO.

5.

Введение раскислителей в сварочную ванну обычноосуществляется через проволоку. Поэтому при сварке

в СО2 используется сварочная проволока,

легированная марганцем и кремнием. При сварке

низкоуглеродистых сталей это обычно проволока

марки Св08Г2С, содержащая 0,08 % С, 2 % Мn и 1 % Si

(ГОСТ 2246–70), или проволоки G3Si1, G4Si1, состав

которых приведен в ISO 14341–2010.

6.

Однако, несмотря на введениераскислителей, характеристики пластичности

шва получаются ниже,

чем при сварке под

флюсом или ручной сварке электродами с

основным покрытием.

Поэтому сварку в СО2 не рекомендуют

использовать для ответственных конструкций,

работающих при низких температурах в

условиях переменных и ударных нагрузок.

7.

Имеет свои особенности и перенос электродногометалла при сварке в СО2, что связано со

специфическими свойствами углекислого газа —

высокой теплопроводностью в области

температур сварочной дуги и большими

затратами теплоты на диссоциацию

многоатомного газа СО2.

Это приводит - к интенсивному отбору тепла с

поверхности дуги и ее сжатию. Вследствие сжатия

равнодействующая сила, приложенная к капле

электродного металла, направлена вверх и

препятствует ее переносу в сварочную ванну.

8.

При этом создаются условия для ростакапли и ее асимметричного

расположения по отношению к оси

электрода, что часто приводит к выносу

капли из зоны дуги.

Перенос электродного металла может

осуществляться короткими

замыканиями. При увеличении силы

тока он переходит в крупнокапельный.

9.

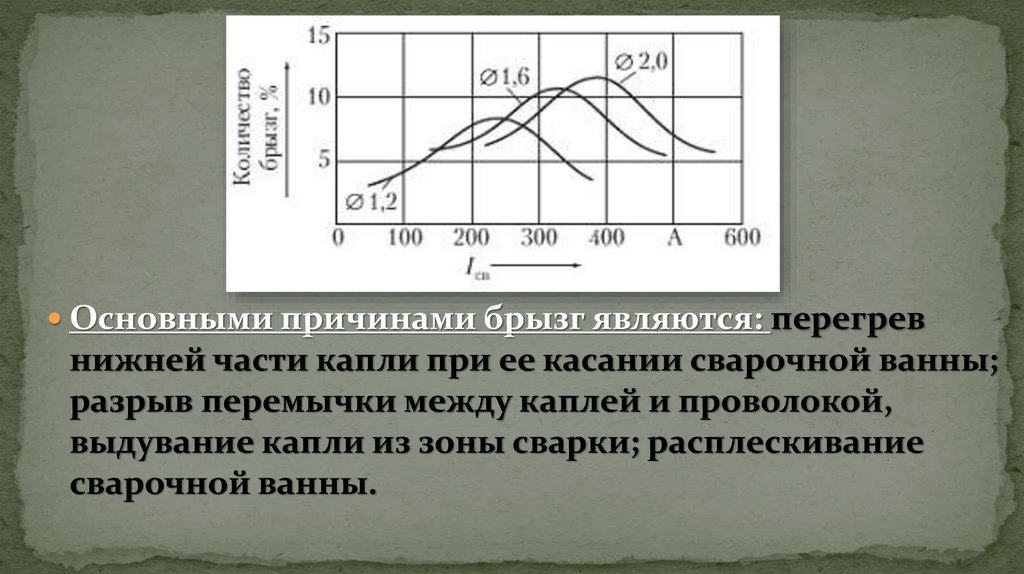

Основными причинами брызг являются: перегревнижней части капли при ее касании сварочной ванны;

разрыв перемычки между каплей и проволокой,

выдувание капли из зоны сварки; расплескивание

сварочной ванны.

10.

Повышенное разбрызгивание, которое достигает10...15 % от массы проволоки, является

существенным недостатком сварки в СО2, так как

ведет к перерасходу проволоки, требует

дополнительных затрат на зачистку свариваемого

металла и сопла горелки полуавтомата. Причем

брызги при сварке в СО2 сильнее привариваются

к металлу, чем при сварке покрытыми

электродами, так как практически не покрыты

шлаковой пленкой.

11.

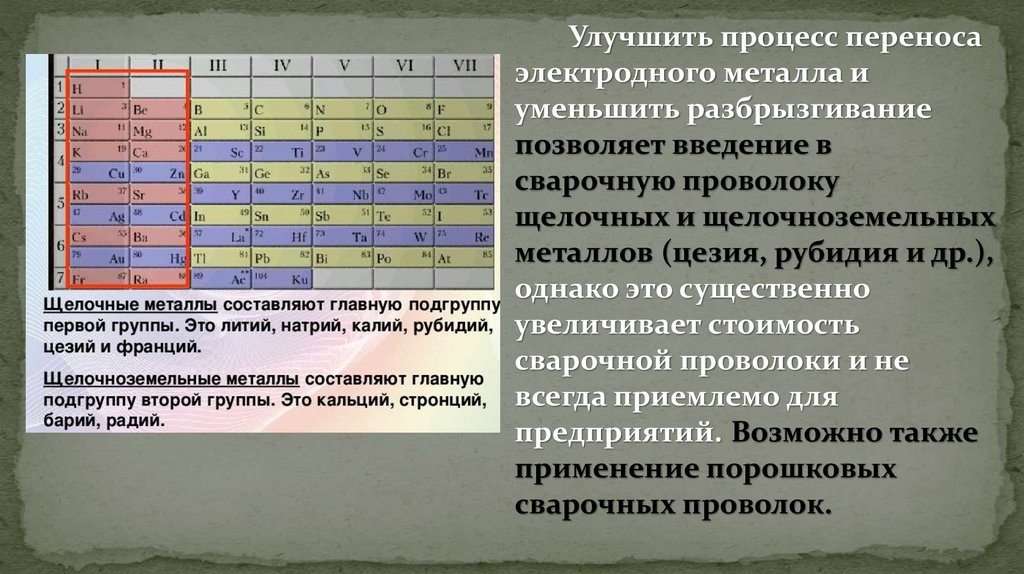

Улучшить процесс переносаэлектродного металла и

уменьшить разбрызгивание

позволяет введение в

сварочную проволоку

щелочных и щелочноземельных

металлов (цезия, рубидия и др.),

однако это существенно

увеличивает стоимость

сварочной проволоки и не

всегда приемлемо для

предприятий. Возможно также

применение порошковых

сварочных проволок.

12.

В последнее время в связи сраспространением инверторных

источников питания, которые обладают

значительно меньшей по сравнению с

тиристорными инерцией реагирования

силового блока на управляющий

сигнал, появился ряд систем

управления переносом в процессе

сварки в СО2.

industry

industry