Similar presentations:

Гидравлические вяжущие вещества

1.

2.

Общие понятияГидравлические вяжущие вещества – способны

твердеть, сохранять и набирать свою прочность, как на

воздухе, так и в воде.

Гидравлические вяжущие вещества:

• Гидравлическая известь

• Романцемент

• Портландцемент и его разновидности

3.

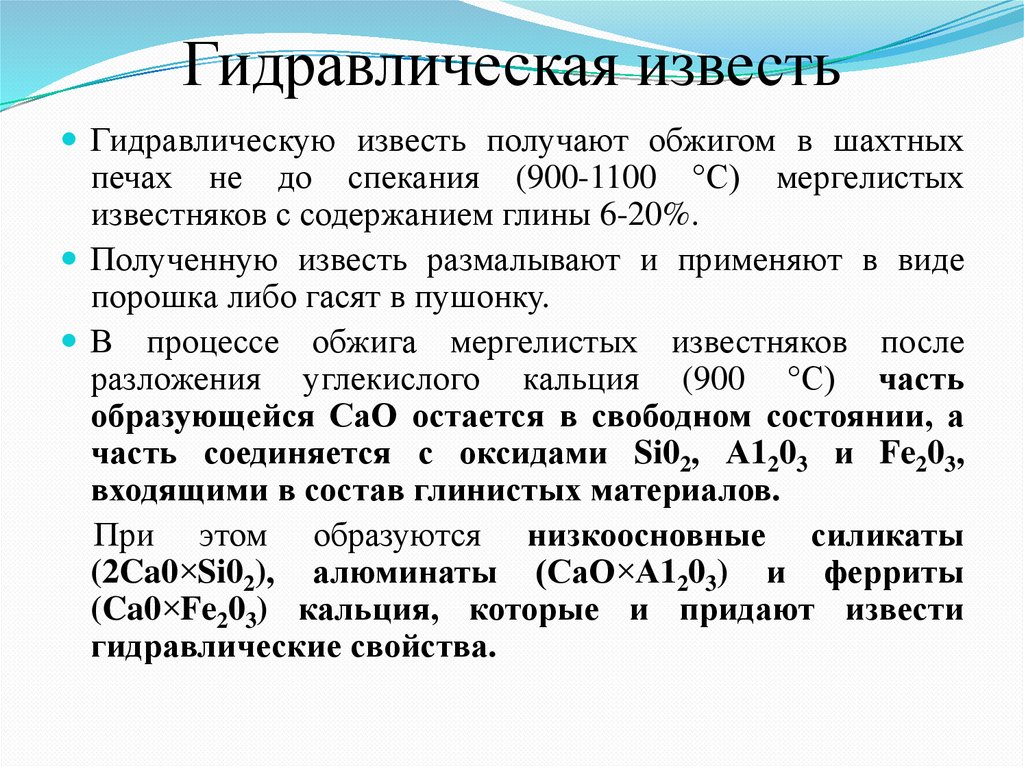

Гидравлическая известьГидравлическую известь получают обжигом в шахтных

печах не до спекания (900-1100 °С) мергелистых

известняков с содержанием глины 6-20%.

Полученную известь размалывают и применяют в виде

порошка либо гасят в пушонку.

В процессе обжига мергелистых известняков после

разложения углекислого кальция (900 °С) часть

образующейся СаО остается в свободном состоянии, а

часть соединяется с оксидами Si02, А1203 и Fe203,

входящими в состав глинистых материалов.

При этом образуются низкоосновные силикаты

(2Ca0×Si02), алюминаты (СаО×А1203) и ферриты

(Ca0×Fe203) кальция, которые и придают извести

гидравлические свойства.

4.

Гидравлическая известьГидравлическая известь начинает твердеть на воздухе

(первые 7 сут) и продолжает твердеть и увеличивать

свою прочность в воде.

Предел прочности при сжатии после 28 сут (7 сут во

влажном воздухе и 21 сут в воде) 2-5 МПа и выше.

Гидравлическую известь применяют для изготовления

строительных растворов, бетонов низких марок и

бетонных камней. Ее хранят в закрытых помещениях,

при перевозке предохраняют от увлажнения.

5.

РоманцементРоманцемент - гидравлическое вяжущее вещество,

получаемое тонким помолом обожженных не до

спекания (900 °С) известняковых или магнезиальных

мергелей, содержащих более 20% глины.

Образующиеся при обжиге низкоосновные силикаты и

алюминаты

кальция

придают

романцементу

способность твердеть и сохранять свою прочность в

воде.

Романцемент выпускают трех марок: М25, М50 и

MlОО.

Применяется

для

изготовления

строительных

растворов, бетонов, бетонных камней низких марок,

(местное вяжущее).

6.

Портландцементгидравлическое вяжущее

вещество, получаемое тонким совместным

помолом

портландцементного

клинкера

с

добавкой гипса. (3-5%).

Портландцемент

—

Клинкер представляет собой зернистый материал,

полученный обжигом до спекания (при 1450 °С)

сырьевой смеси, состоящей в основном из

углекислого кальция (известняки различного вида) и

алюмосиликатов (глины, мергеля, доменного шлака

и др.).

Небольшая добавка гипса регулирует сроки

схватывания портландцемента.

7.

8.

Принципы производстваДобыча в карьере и доставку на завод сырьевых

материалов известняка и глины;

Приготовление сырьевой смеси;

Обжиг сырьевой смеси до спекания — получение

клинкера;

Транспортировка, выдержка на складе 1-2 недель.

Помол клинкера в шаровых мельницах с добавкой

гипса — получение портландцемента.

9.

Сырьем для производства портландцементного клинкераявляются карбонатные горные породы - известняки, мел (CaCO3)в

количестве 75 % и глины, глинистые сланцы до 25 % , реже

мергели.

Мергель – горная порода, характеризующаяся равным

содержанием карбонатного и глинистого материала. Примерное

соотношение

между

карбонатными

и

глинистыми

составляющими сырьевой смеси составляет 3:1.

10.

Соотношение компонентов сырьевой смеси выбирают стаким расчетом, чтобы портландцементный клинкер имел

следующий химический состав:

63 - 68% СаО;

21 - 24 %SiO2,

4 - 8 % Al2О3;

2 - 4% Fe2О3.

Суммарное соотношение оксидов составляет 95-97 %, в

небольшом количестве в виде различных соединений могут

входить MgO; Na2O; K2O; TiO2.

11.

Основные минералыПортландцементного клинкера

Алит – C3S- 3CaO×SiO2 45-60%. Высокая скорость

твердения, очень высокая прочность, очень высокая

морозостойкость, высокое тепловыделение.

Белит - C2S – 2CaO×SiO2 20-30%. Низкая начальная

прочность, высокая прочность при длительном хранении

(365 суток), морозостойкость высокая, теплопроводность

очень низкая.

Целит – C3A – 3CaO×Al2O 4-12%. C3A- причина

сульфатной коррозии бетона, скорость твердения очень

высокая, прочнось очень низкая, морозостойкость низкая,

теплопроводность очень высокая.

4-х

кальциевый

алюмоферрит

–

C4AF

–

4CaO×Al2O3×Fe2O3 10-20%. Используется для дорожного

бетона, средние свойства между алитом и белитом.

12.

Подготовка сырьяСухой способ заключается в измельчении и перемешивании

сухих (или предварительно высушенных) сырьевых

материалов, поэтому сырьевая смесь получается в виде

минерального порошка, называемого сырьевой мукой.

Тонкое совместное измельчение известняка и глины

осуществляют в трубных (шаровых) мельницах, в которых

совмещаются помол и сушка сырьевых материалов до

остаточной влажности 1-2%.

При сухом способе производства затраты тепла на обжиг

клинкера в 1,5-2 раза меньше, чем при мокром способе.

Сухой способ наиболее выгоден при использовании

известняка и глины с невысокой влажностью (10-15%),

однородного состава и физической структуры, когда можно

получить гомогенную сырьевую муку при сухом помоле.

13.

Подготовка сырьяМокрый способ приготовления сырьевой смеси применяют,

если мягкое сырье имеет значительную влажность (мел,

глины).

Тонкое измельчение и смешение исходных материалов

осуществляется в водной среде, поэтому сырьевая смесь

получается в виде жидкотекучей массы - шлама с большим

содержанием воды (35-45%).

Совместное

измельчение

известняка,

глины

и

корректирующих добавок (например, пиритных огарков,

содержащих Fe203) обеспечивает тщательное смешение

исходных материалов и получение однородной сырьевой

смеси.

Помол сырья производят до остатка на сите 008 не более 810%, следовательно, более 90% частиц смеси имеет размер

менее 80 мкм.

14.

Подготовка сырьяПрименение

«комбинированного

способа»

дает

возможность на 20-30% снизить расход топлива по

сравнению с мокрым способом.

Сущность этого способа заключается в том, что

приготовленный шлам до поступления в печь

обезвоживается на специальных установках.

Однако при этом возрастает расход электроэнергии, т.е.

энергоемкость производства в целом остается высокой.

15.

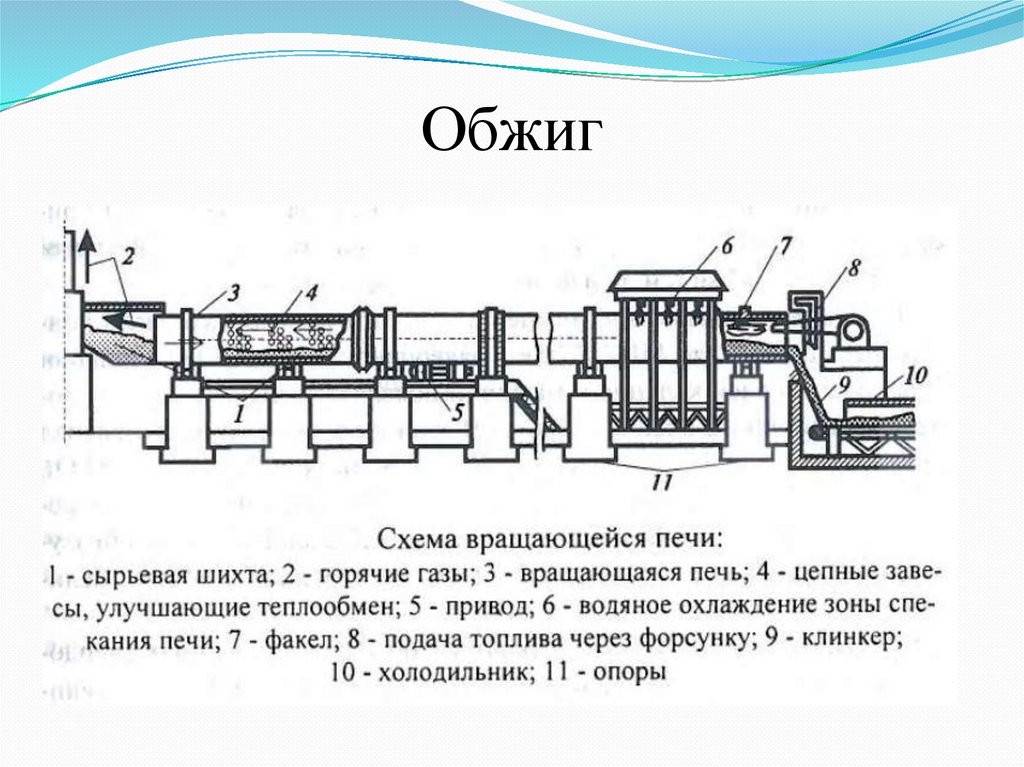

ОбжигОбжиг сырьевой смеси как при сухом, так и при

мокром способе производства осуществляется в

основном во вращающихся печах.

Вращающаяся печь представляет собой длинный,

расположенный слегка наклонно цилиндр (барабан),

сваренный из листовой стали с огнеупорной футеровкой

внутри.

Длина печей 95-185-230 м, диаметр 5-7 м.

16.

Обжиг17.

Обжиг1 зона: досушка при температуре 100-200 С

2 зона: подогрев при t- 200-700 С .

Сгорание

органических примесей и удаление химически связанной

воды

3 зона: декарбонизации при t- 700-1100 С

4 зона: экзотермических реакций t - 1000-1250 С .

Образуются минералы - C2S, C4AF, C3A (белит,

браунмиллерит, целит)

5 зона: спекание t - 1450 с . Образуется C3S. Главный

минерал портландцементного клинкера - алит

6 зона: охлаждения снижение t до 1000 с . Окончательное

формирование структуры портландцементного клинкера.

На выходе t-200 С .

18.

Твердение портландцементаКачество клинкера определяет все свойства портландцемента, а

добавки , вводимые в цемент, лишь регулируют его свойства.

Качество клинкера зависит от его химического и минерального

состава, качественного

подбора сырьевой смеси, условий

проведения обжига и режима охлаждения получившегося клинкера.

Основы теории твердения портландцемента были разработаны А.А.

Байковым и дополнены В.Н. Юнгом, П.А. Ребиндером.

По теории Байкова твердение портландцемента проходит в 3 этапа:

1. Растворение и гидратация

2. Коллоидация и начало схватывания (не ранее 45 мин)

3. Кристаллизация (конец схватывания)

19.

В результате взаимодействия клинкерных минералов с водойобразуются новые соединения - гидросиликаты, гидроалюминаты и

гидроферриты кальция.

Минералы C3S и C4AF, взаимодействуя с водой, подвергаются

гидролизу, т.е. разложению, а минералы C2S и С3А гидратируются, т. е.

присоединяют воду.

По скорости взаимодействия с водой клинкерные минералы

располагаются в следующей последовательности: С3А, C4AF, C3S и C2S.

20.

Химические реакции тверденияначальная стадия процесса гидратации цемента

алит 2(3Ca0Si02) + 6Н20 = 3CaO2Si023H20 +

ЗСа(ОН)2.

После затворения гидроксид кальция образуется из

алита, так как белит гидратируется медленнее алита и

при его взаимодействии с водой выделяется меньше

Са(ОН)2

белит 2(2CaOSi02) + 4Н20 = 3CaО2Si023H20 +

Са(ОН)2

Взаимодействие трехкальциевого алюмината с водой

приводит к образованию гидроалюмината кальция:

целит ЗСа0А1203 + 6Н20 = ЗСа0А12036Н20.

21.

Химические реакции тверденияСульфат кальция (гипсовый камень) играет роль

химически

активной

составляющей

цемента,

реагирующей с целитом (ЗСаОАl203) и связывающий его

в гидросульфоалюминат кальция

(минерал

эттрингит)

в

начале

гидратации

портландцемента:

ЗСаОАl203+3(CaS042H20)+26Н2О

= 3CaОAl2033CaS0432H20 - эттрингит

4CaОAl203Fe203

при

взаимодействии

с

водой

расщепляется на гидроалюминат и гидроферрит:

4CaОAl203Fe203+ nH2O = ЗСаOАl2O36Н20+

CaOFe2O3nH20.

22.

В случае твердения цемента на воздухе рассмотренныевыше процессы дополняются карбонизацией гидроксида

кальция по реакции:

Са(ОН)2 + СО2 = CaCO3 + H2O

Карбонизация происходит на поверхности цементного

камня с образованием тонкой корки из карбоната кальция

CaCO3, способствующей повышению стойкости и прочности

цементного камня.

Выдержка изделий из бетона на воздухе обязательна!!!!

23.

В результате процессов растворения,коллоидации, кристаллизации, уплотнения

гидратных соединений и карбонизации

поверхности образуется прочный цементный

камень.

24.

Прочность цементного камня нарастает быстро в течениепервых 3–7 суток, затем в интервале 7–28 суток рост

прочности замедляется.

В дальнейшем повышение прочности относительно

невелико, но может продолжаться в течение многих лет,

особенно во влажной и теплой среде.

В сухой среде или при отрицательных температурах

процессы твердения цементного камня приостанавливаются,

и рост прочности прекращается.

Замерзший цементный камень обладает способностью

после оттаивания продолжать набирать прочность.

25.

Твердение портландцемента можно ускорить за счетповышения температуры окружающей среды и введением

химических добавок - ускорителей твердения (хлористого

кальция CaCl2, хлористого натрия NaCl) в количестве 1–2

% по массе цемента.

Твердение

портландцемента

сопровождается

выделением теплоты.

Это свойство портландцемента является положительным

при бетонировании монолитных конструкций в зимних

условиях и

отрицательным в тех случаях, когда разогрев массивных

бетонных конструкций (плотины, массивные фундаменты)

может привести к появлению в них трещин от

температурного расширения.

26.

Возведенные с применением портландцемента бетонныесооружения

могут

подвергнуться

разрушению

(коррозии) под действием природных вод и агрессивных

жидкостей.

Разрушение обычно начинается с цементного камня, как

наиболее подверженного коррозии.

Различают три основных вида коррозии цементного

камня

27.

Коррозия цементного камняКоррозия первого вида (выщелачивание) возникает при

действии на цементный камень бетона проточных пресных

вод. Эти воды растворяют и вымывают гидроксид

кальция

Са(ОН)2,

выделяющийся

при

гидролизе

трехкальциевого силиката C3S.

В результате такого выщелачивающего действия воды

повышается пористость цементного камня и снижается

его прочность, что приводит к постепенному разрушению

бетона.

Для повышения стойкости цементного камня в пресных водах

рекомендуется вводить в портландцемент гидравлические

добавки, которые связывают гидроксид кальция в

малорастворимые соединения – гидросиликаты кальция.

так

же

используют

специальные

виды

цемента

(пуццолановый), ограничивают содержание алита до 50%.

28.

Коррозия цементного камняКоррозия 2-го вида (углекислотная коррозия) – морская

вода, сточные воды промпредприятий, вода соленых озер, а

также некоторые грунтовые воды, содержащие MgCl2,

MgSO4, NaCI и другие соли, разрушающе действуют на

цементный камень (например)

Са(ОН)2 + MgCl2 = CaCl2 + Mg(OH)2

Меры защиты: активные минеральные добавки, защитные

пленки (полимерные, битумные).

В качестве активных минеральных добавок к цементу чаще

всего применяют трепелы, опоки, диатомиты, а также

доменный гранулированный шлак.

29.

Образовавшийся в результате реакции хлористыйкальций обладает хорошей растворимостью и быстро

вымывается из бетона.

Таким образом, основной причиной данного вида

коррозии является присутствие в цементном камне

свободного гидроксида кальция

30.

Коррозия третьего вида (сульфоалюминатная коррозия)возникает при действии на цементный камень бетона

сульфатных вод.

Сульфаты CaSO4, МgSO4, Na2SO4

входят в состав

большинства природных грунтовых, минерализованных, а

также сточных вод промышленных предприятий.

В результате обменной реакции сульфатов с гидроксидом

кальция в порах цементного камня образуется двуводный

сернокислый

кальций

CaSO42H2О

(гипс)

который

взаимодействует с гидроалюминатом кальция.

31.

Образующийсяпри

этом

труднорастворимый

гидросульфоалюминат кальция (цементная бацилла)

кристаллизуясь

с

большим

количеством

воды,

увеличивается в объеме в 2,5 раза, что влечет за собой

растрескивание защитного слоя бетона.

Дальнейшее разрушение приводит к коррозии стальной

арматуры и разрушению строительной конструкции в

целом.

32.

С сульфоалюминатнойкоррозией учитывают при

строительстве морских сооружений.

Для предотвращения сульфатной коррозии бетона при его

приготовлении

следует

применять

сульфатостойкий

портландцемент, цементы с пониженным содержанием

целита

Защиту цементного камня от коррозии осуществляют за счет

применения цементов определенного минералогического

состава, введением активных минеральных добавок,

создания плотных бетонов, а также применения защитных

покрытий и облицовок. Битумная изоляция, покрытие

полимерными пленками, облицовка из стекла и керамики

должны исключать воздействие агрессивной среды на бетон.

33.

Свойства портландцементаК

основным

техническим

портландцемента относятся

средняя плотность

истинная плотность

тонкость помола

нормальная густота

сроки схватывания

равномерность изменения объема

прочность (класс или марка)

характеристикам

по ГОСТ 10178-85 Портландцемент и

Технические условия (С Изменениями N 1, 2)

шлакопортландцемент.

34.

По вещественному составу цемент подразделяют наследующие типы:

- портландцемент (без минеральных добавок);

- портландцемент с добавками (с активными минеральными

добавками не более 20%);

- шлакопортландцемент (с добавками гранулированного

шлака более 20%

Пример условного обозначения портландцемента марки 400, с

добавками

до

20%,

быстротвердеющего,

пластифицированного:

Портландцемент 400-Д20-Б – ПЛ

ГОСТ 10178-85

35.

По прочности при сжатии в 28-суточном возрасте цементподразделяют на марки:

- портландцемент - 400, 500, 550 и 600;

- шлакопортландцемент - 300, 400 и 500;

- портландцемент быстротвердеющий - 400 и 500;

- шлакопортландцемент быстротвердеющий - 400.

Примечание. Допускается с разрешения

минстройматериалов выпускать портландцемент с

минеральными добавками марки 300.

36.

Истинная плотность портландцемента составляет 3,05–3,15 г/см3.

Насыпная плотность портландцемента (без добавок)

зависит от уплотнения цемента и в рыхлом состоянии

составляет 1000–1100 кг/м3, а в уплотненном 1400–1600

кг/м3, в среднем составляет 1300 кг/м3.

Определение технических свойств портландцемента

смотри лабораторную работу

37.

Тонкость помола портландцемента характеризуется остаткомна сите № 008 (размер ячейки на просвет 0,08мм)

предварительно высушенной пробы. Остаток на сите не

должен превышать 15 %.

Удельная поверхность цемента характеризуется величиной

поверхности зерен в см2 в 1 грамме цемента.

Удельная поверхность портландцемента должна быть 25003000 см2/г.

С увеличением тонкости помола цемента до 4000–4500

см2/г возрастает скорость твердения и повышается прочность

цементного камня.

38.

Водопотребность портландцемента определяетсяколичеством воды (в % от массы цемента), которое

необходимо для получения цементного теста нормальной

густоты.

Нормальной густотой цементного теста считается

такая его консистенция, при которой пестик прибора

Вика, погружаясь в кольцо с цементным, тестом не

доходит до дна металлической пластины на 5–7 мм.

Водопотребность

портландцемента

обычно

колеблется в пределах 22–28 % и зависит от

минералогического состава и тонкости помола.

39.

Сроки схватывания цемента определяют на тестенормальной густоты. Сроки схватывания определяют с

помощью прибора Вика путем погружения иглы в тесто

нормальной густоты.

Начало схватывания цемента должно наступать не ранее 45

мин для класса 52,5;

не ранее 60 мин для класса 42,5 и не ранее 75 мин для класса

32,5.

На сроки схватывания портландцемента влияют его

вещественный состав, тонкость помола и другие факторы

ГОСТ 311‒2016 Цементы общестроительные. Технические условия

40.

Равномерность изменения объема цементаустанавливают на образцах-лепешках, изготовленных

из цементного теста нормальной густоты, через 24

часа предварительного твердения подвергают

кипячению в воде в течение 3 часов.

Одной из причин неравномерного изменения

объема цементного камня при твердении является

наличие в цементе свободных СаО и MgО, которые

гидратируют с увеличением объема в уже

затвердевшем цементном камне, разрушая его.

41.

Классификацияпо

ГОСТ

общестроительные. Технические условия

31108‒2016

Цементы

По вещественному составу цементы подразделяют на

пять типов:

- ЦЕМ I - портландцемент;

- ЦЕМ II - портландцемент с минеральными добавками;

- ЦЕМ III - шлакопортландцемент;

- ЦЕМ IV - пуццолановый цемент;

- ЦЕМ V - композиционный цемент.

По содержанию портландцементного клинкера и добавок

цементы типов ЦЕМ II - ЦЕМ V подразделяют на

подтипы A, B и C.

42.

По прочности на сжатие в возрасте 28 сут цементыподразделяют на классы: 32,5; 42,5; 52,5.

По прочности на сжатие 2(7) сут цементы

подразделяют на подклассы:

Н (нормальнотвердеющие),

Б (Быстротвердеющие)

М (медленнотвердеющие).

Класс цемента это условное обозначение одного из

значений параметрического ряда по прочности цемента

(МПа)

в

максимальные

сроки,

установленные

нормативным документом

ГОСТ

условия

31108‒2016

Цементы

общестроительные.

Технические

43.

Примеры условного обозначения по ГОСТ 31108‒2016Цементы общестроительные. Технические условия

Портландцемент

типа

ЦЕМ

I

класса

быстротвердеющий:

Портландцемент ЦЕМ I 42,5Б ГОСТ 31108-2016

42,5

Портландцемент типа ЦЕМ II, подтипа B со шлаком (Ш)

от

21%

до

35%,

класса

прочности

32,5,

нормальнотвердеющий:

Портландцемент со шлаком ЦЕМ II/B-Ш 32,5Н ГОСТ

31108-2016

44.

Предел прочности при изгибе определяют наобразцах–балочках размером 4х4х16см, а предел

прочности при сжатии испытанием их половинок.

Образцы – балочки изготавливают из цементно –

песчаного раствора состава 1:3, при водоцементном

отношении (В/Ц) равном 0,4 и при консистенции

раствора по расплыву конуса 106–115 мм,

испытанных через 28 суток нормального твердения.

45.

Разновидности портландцементаДля получения портландцемента с заданными специальными

свойствами используют следующие методы:

1. регулирование минерального состава и структуры цементного

клинкера

2. введение минеральных или органических добавок, позволяющих

целенаправленно изменять свойства портландцемента, экономить клинкер,

уменьшать расход цемента в бетоне;

3. оптимизация тонкости помола и зернового состава цемента,

влияющих на скорость твердения, активность, тепловыделение цемента;

В настоящее время наряду с обыкновенным портландцементом

выпускают большое количество его разновидностей: быстротвердеющий,

пластифицированный,

гидрофобный

и

сульфатостойкий

портландцементы. Эти цементы рекомендуются применять только в тех

случаях, когда их специальные свойства могут быть использованы с

максимальной эффективностью.

46.

Быстротвердеющий портландцемент (БТЦ) портландцемент сминеральными добавками, характеризующийся более интенсивным

нарастанием прочности через 3 суток твердения.

Быстрое твердение цемента достигается за счет содержания в

клинкере активных минералов (C3S+C3A) не менее 60–65 %), а также

за счет повышения тонкости помола клинкера до удельной

поверхности 3500–4000 см2/г, что ускоряет твердение цемента.

помоле БТЦ допускается введение активных минеральных добавок,

но не более 10-15 % .

Быстротвердеющие портландцементы целесообразно применять при

изготовлении сборных высокопрочных, обычных и предварительно

напряженных железобетонных изделий и конструкций. Их применение

сокращает длительность тепловлажностной обработки, ускоряет

оборачиваемость металлических форм, а в отдельных случаях позволяет

отказаться от тепло-влажностной обработки изделий.

47.

Применяют длядля возведения сооружений из

монолитного бетона, что сокращает сроки выдержки

конструкций в опалубке

Используют при ремонтных и восстановительных

работах, где требуется быстрое нарастание прочности

бетона или раствора.

48.

Цементы для транспортного строительства.По назначению цементы для транспортного строительства

подразделяют:

цемент для бетонов дорожных и аэродромных покрытий;

цемент для бетонов дорожных оснований; цемент для изготовления железобетонных изделий и

мостовых конструкций, применяемых в транспортном

строительстве;

цемент для укрепления грунтов.

ГОСТ 31108‒2016 Цементы общестроительные

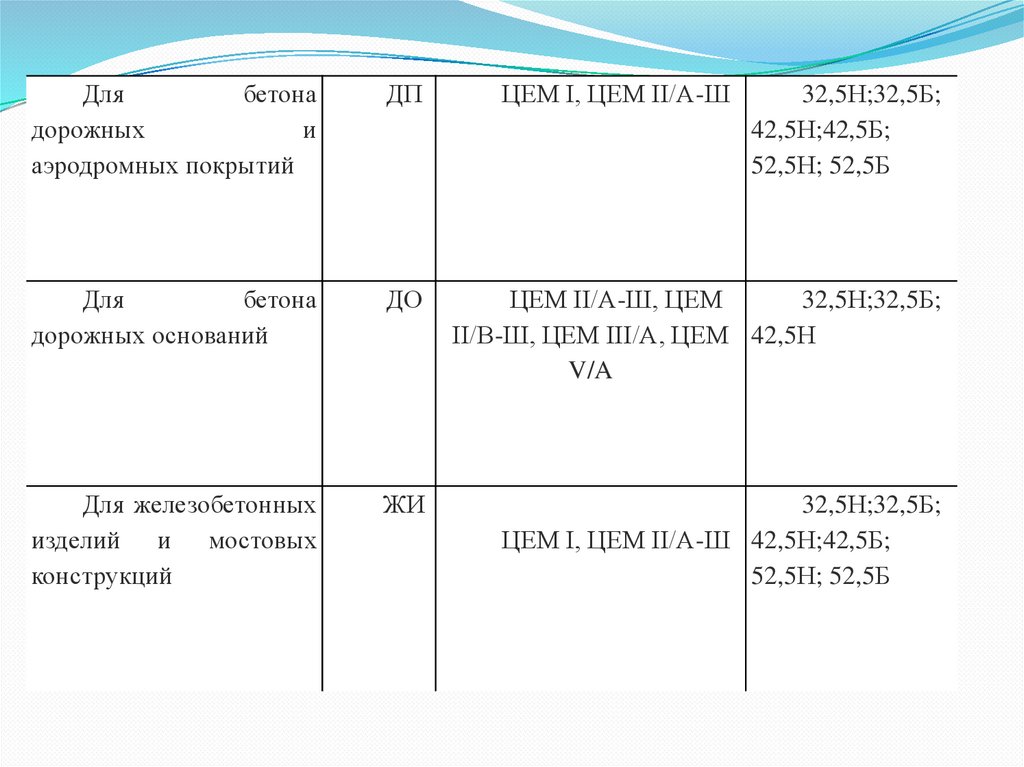

Типы и классы прочности цементов для транспортного строительства

49.

Длябетона

дорожных

и

аэродромных покрытий

ДП

ЦЕМ I, ЦЕМ II/А-Ш

Для

бетона

дорожных оснований

ДО

ЦЕМ II/А-Ш, ЦЕМ

32,5Н;32,5Б;

II/В-Ш, ЦЕМ III/A, ЦЕМ 42,5Н

V/A

Для железобетонных

изделий и мостовых

конструкций

ЖИ

32,5Н;32,5Б;

ЦЕМ I, ЦЕМ II/А-Ш 42,5Н;42,5Б;

52,5Н; 52,5Б

32,5Н;32,5Б;

42,5Н;42,5Б;

52,5Н; 52,5Б

50.

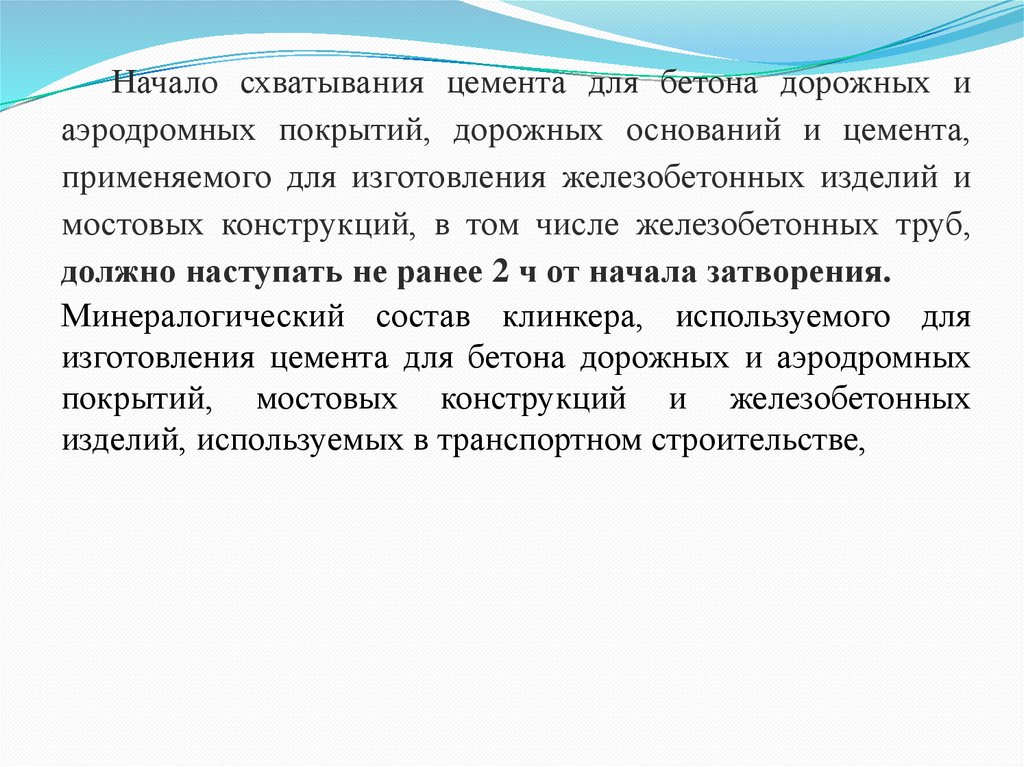

Начало схватывания цемента для бетона дорожных иаэродромных покрытий, дорожных оснований и цемента,

применяемого для изготовления железобетонных изделий и

мостовых конструкций, в том числе железобетонных труб,

должно наступать не ранее 2 ч от начала затворения.

Минералогический состав клинкера, используемого для

изготовления цемента для бетона дорожных и аэродромных

покрытий, мостовых конструкций и железобетонных

изделий, используемых в транспортном строительстве,

51.

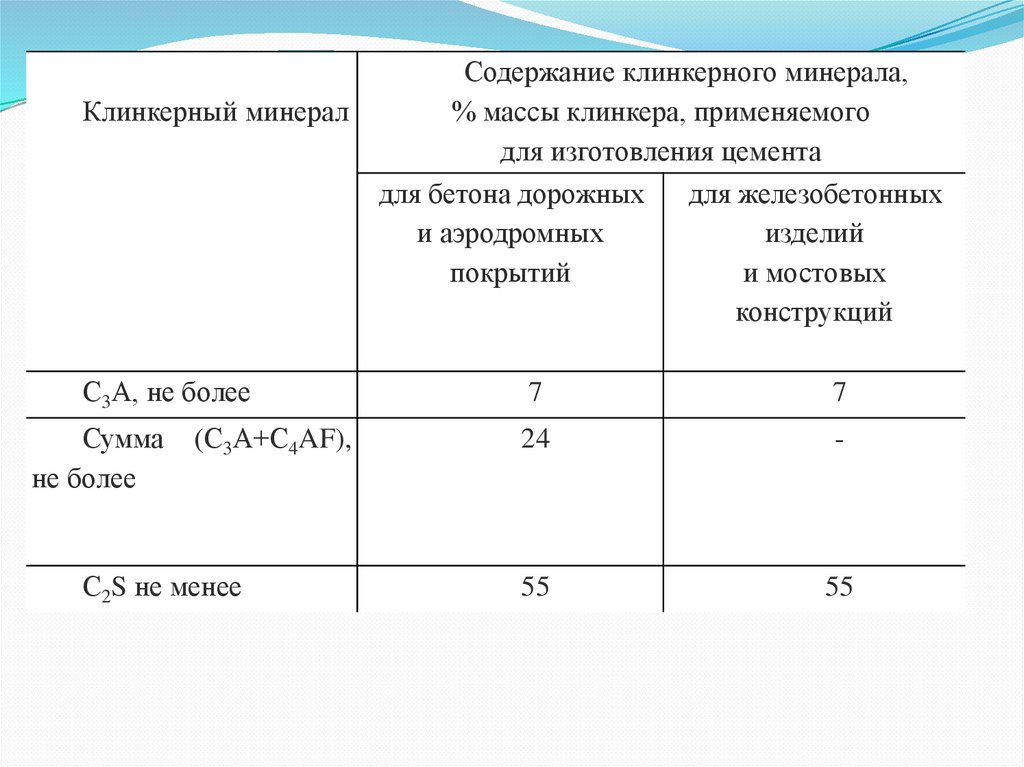

Клинкерный минералС3А, не более

Сумма

не более

(С3А+С4AF),

С2S не менее

Содержание клинкерного минерала,

% массы клинкера, применяемого

для изготовления цемента

для бетона дорожных

для железобетонных

и аэродромных

изделий

покрытий

и мостовых

конструкций

7

7

24

-

55

55

52.

Сульфатостойкий портландцемент (ЦЕМ I СС)применяют для работы бетона в условиях сульфатной

коррозии, для изготовления бетона наружных зон

гидротехнических и других сооружений, работающих в

условиях

сульфатной

агрессии

и

одновременно

подверженных

систематическим

попеременным

увлажнению и высыханию, замораживанию и оттаиванию а

также для изготовления свай при сооружении опор мостов,

предназначенных для работы в минерализованных водах.

Сульфатостойкий портландцемент изготовляют тонким

помолом клинкера нормированного минерального состава:

алит (C3S) – не более 50 %, целит (С3А) – не более 3,5 – 7 %, в

сумме целит и четырехкальциевый алюмоферрит

ГОСТ

22266-2016.

Цементы

общестроительные.

Технические условия.

53.

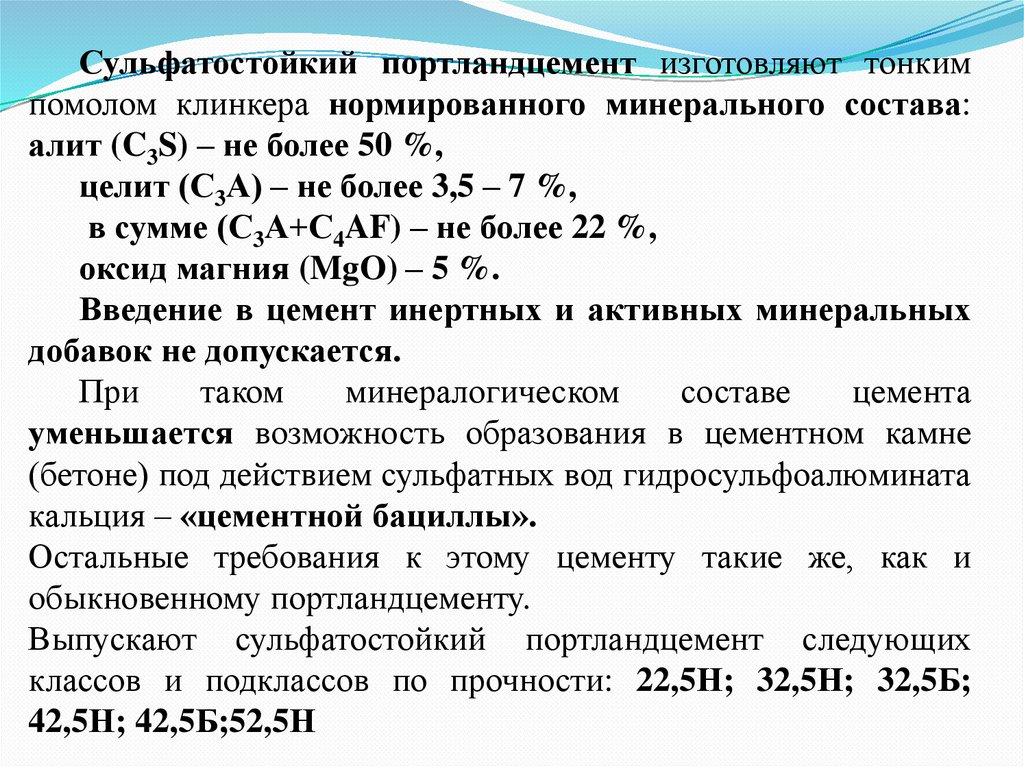

Сульфатостойкий портландцемент изготовляют тонкимпомолом клинкера нормированного минерального состава:

алит (C3S) – не более 50 %,

целит (С3А) – не более 3,5 – 7 %,

в сумме (С3А+C4AF) – не более 22 %,

оксид магния (MgO) – 5 %.

Введение в цемент инертных и активных минеральных

добавок не допускается.

При

таком

минералогическом

составе

цемента

уменьшается возможность образования в цементном камне

(бетоне) под действием сульфатных вод гидросульфоалюмината

кальция – «цементной бациллы».

Остальные требования к этому цементу такие же, как и

обыкновенному портландцементу.

Выпускают сульфатостойкий портландцемент следующих

классов и подклассов по прочности: 22,5Н; 32,5Н; 32,5Б;

42,5Н; 42,5Б;52,5Н

54.

Белый и цветные портландцементы изготовляют изсырьевых

материалов,

характеризующихся

малым

содержанием окрашивающих оксидов (железа, марганца,

хрома), из чистых известняков, мраморов и белых

каолиновых глин. Цветные портландцементы получают

совместным помолом клинкера белого портландцемента со

свето- и щелочестойкими пигментами (суриком, охрой,

ультрамарином).

Белый и цветные цементы используют при архитектурноотделочных работах, для получения фактурного слоя стеновых

панелей, а также для изготовления искусственного мрамора и

облицовочных плиток

55.

Портландцементыс

активными

минеральными

добавками

К этой группе гидравлических вяжущих веществ относят

цементы,

получаемые

совместным

помолом

портландцементного

клинкера

с

активными

минеральными добавками или тщательным смешиванием

этих компонентов после раздельного измельчения каждого

из них.

Активные минеральные добавки – природные или

искусственные вещества, которые при смешивании в

тонкоизмельченном виде с воздушной известью и затворении

водой, образуют тесто, способное после твердения на воздухе

продолжать твердеть и в воде (т.е. проявлять гидравлические

свойства),

поэтому

такие

добавки

чаще

называют

гидравлическими.

56.

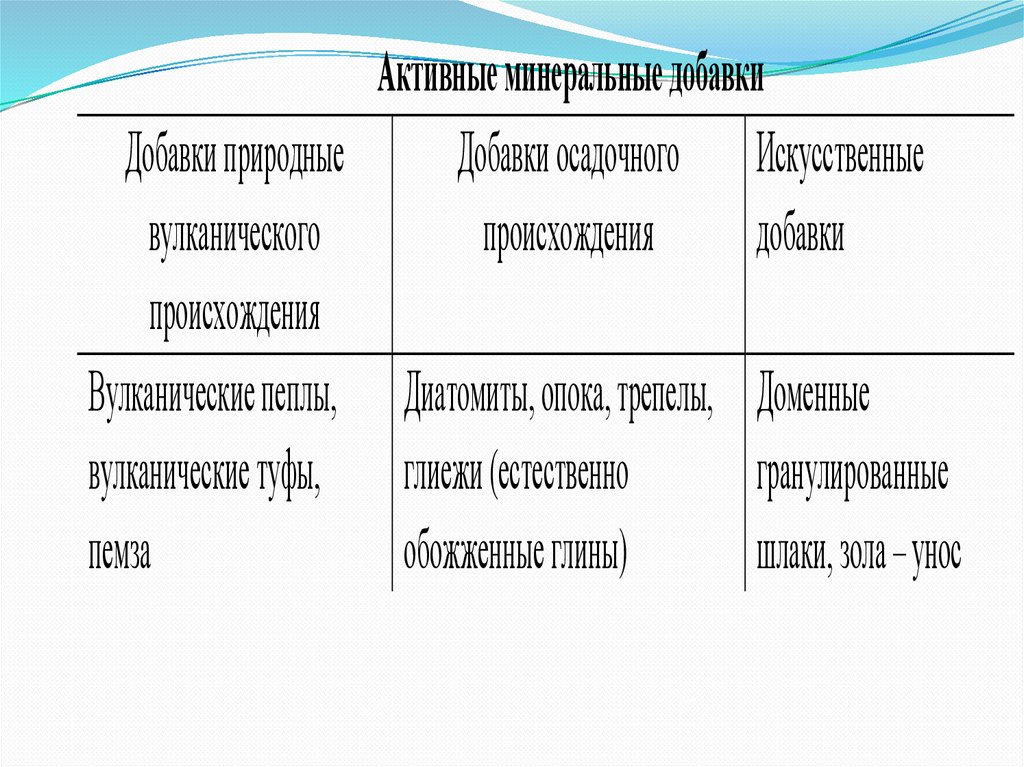

Активные минеральные добавкиДобавки природные

Добавки осадочного Искусственные

вулканического

происхождения

добавки

происхождения

Вулканические пеплы, Диатомиты, опока, трепелы, Доменные

вулканические туфы, глиежи (естественно

гранулированные

пемза

обожженные глины)

шлаки, зола – унос

57.

В зависимости от вида исходного вяжущего и используемойактивной минеральной добавки цементы подразделяют:

на

пуццолановые

портландцементы

и

шлакопортландцементы.

Пуццолановый портландцемент тип IV - пуццолановый

цемент, содержащий в качестве основных компонентов портландцементный

клинкер и пуццолану в количестве от 21% до 35%;- изготавливают

совместным помолом клинкера с активными минеральными

добавками и необходимым количеством гипса.

Добавок осадочного происхождения (диатомиты, опока,

трепелы) должно быть не менее 20 % и не более 35 %, а

вулканического

происхождения

(вулканические

пеплы,

вулканические туфы, пемза), а также искусственных добавок

не менее 25 % и не более 40 %. (ГОСТ 30515-2013 Цементы)

58.

Применяют пуццолановый портландцемент для бетоновпостоянно находящихся во влажных условиях (подводные и

подземные части сооружения).

Бетоны на пуццолановом портландцементе имеют низкую

морозостойкость, на воздухе дают большую усадку и в

сухих условиях значительно теряют прочность.

В нормальных условиях бетоны на пуццолановых цементах

твердеют медленнее, чем на портландцементе, поэтому при

зимних работах пуццолановый портландцемент не

применяется.

59.

Шлакопортландцемент–

гидравлическое

вяжущее

вещество,

получаемое

совместным

измельчением

портландцементного

клинкера

и

доменного

гранулированного шлака с добавлением небольшого

количества гипса, вводимого для регулирования сроков

схватывания и активизации твердения шлака.

Шлакопортландцемент можно также изготовлять путем

смешивания тех же исходных материалов, но измельченных

раздельно.

Содержание доменного гранулированного шлака в

шлакопортландцементе должно составлять не менее 21 и

не более 80% по массе цемента.

Доменные шлаки по своему составу напоминают цементный

клинкер.

60.

Тепловыделение шлакопортландцемента при твердениименьше, чем у портландцемента, но он обладает большей

жаро-, водо- и сульфатостойкостью.

Морозостойкость шлакопортландцемента невысокая

61.

Шлакопортландцементприменяют

для

изготовления сборных железобетонных изделий и

конструкций, твердеющих в пропарочных камерах.

Целесообразно использовать шлакопортландцемент в

гидротехнических

сооружениях,

подвергающихся

сульфатной агрессии. Из него, как и из пуццоланового

портландцемента

приготовляют

строительные

кладочные

и

штукатурные

растворы.

Не

рекомендуется применять шлакопортландцемент для

конструкций, которые находятся под систематическим

воздействием

попеременного

замораживания

и

оттаивания или увлажнения и высушивания.

industry

industry