Similar presentations:

Методы и средства проведения инженерного эксперимента. Тема 5

1.

Тема 5. Методы и средства проведения инженерногоэксперимента

2.

План занятия:5.1. Основы метрологии и стандартизации в строительстве

5.2. Организация проведения испытаний

5.3. Испытания строительных конструкций статической

нагрузкой

5.4. Обработка материалов испытаний и оценка состояния

конструкции

5.5. Испытания строительных конструкций динамической

нагрузкой

5.6. Модельные испытания

5.7. Конструктивные и технические особенности

измерительных средств

5.8. Информационно-измерительные системы

5.9. Тарирование измерительной аппаратуры и приборов

3.

Основная задача испытаний сооружений- установление соответствия между реальным поведением строительной

конструкции и ее расчетной схемой.

Цель испытаний

- выявление поведения инженерных сооружений, конструкций и

материалов, из которых изготовлены их элементы.

4.

5.1. Основы метрологии и стандартизации в строительствеМетрология - это наука об измерениях, методах и средствах обеспечения их единства и

способах достижения требуемой точности.

В метрологии рассматривают:

- единицы физических величин и их системы;

- методы и средства измерений;

- общую теорию измерений;

- основы обеспечения единства и единообразия средств измерений;

- эталоны и образцовые средства измерений;

- методы передачи размеров единиц от эталонов или образцовых средств измерений

рабочим средствам измерений

Метрологическое обеспечение включает следующие основные направления:

- разработка и хранение эталонов единиц физических величин, используемых для

воспроизведения их особо точных аналогов;

- воспроизведение и передача эталонных единиц с помощью образцовых приборов другим

средствам измерений;

- разработка, аттестация, постановка на производство и выпуск в обращение рабочих средств

измерений, обеспечивающих определение с требуемой точностью характеристик продукции,

технологических процессов и других объектов в сфере материального производства, научных

исследований и других видов деятельности;

- разработка стандартных справочных данных об основных физико-механических константах

и свойствах материалов, методах их получения;

- проведение обязательных государственных и ведомственных поверок средств измерений с

целью определения их пригодности к применению, оценки фактической точности

воспроизведения измеряемых физических единиц.

5.

Поверка средств измерений - это определение метрологическими органамипогрешностей средств измерений и установление их пригодности к применению.

Различают

государственную

(производится

органами

государственной

метрологической службы) и ведомственную (производится органами ведомственных

метрологических служб) поверку средств измерений.

Метрологическая аттестация средств измерений - исследование средств

измерений,

выполняемое

метрологическими

органами

для

определения

метрологических свойств этих средств измерений, и выдача документа с указанием

полученных данных.

Поверочная схема - это утвержденный в определенном порядке документ,

устанавливающий средства, методы и точность передачи размера единицы физической

величины от эталона к рабочим средствам измерений. Различают общегосударственные

и локальные (отдельных органов метрологической службы) поверочные схемы.

Средства поверки - это технические средства, необходимые для осуществления

поверки средств измерений в соответствии с требованиями нормативно-технических

документов на методы и средства поверки. Средства поверки включают в себя рабочие

эталоны, образцовые средства измерений, в том числе стандартные образцы и

образцовые меры, вспомогательные приборы, устройства и материалы, поверочные

приспособления.

Средства измерений - это технические средства, используемые при измерениях и

имеющие нормированные метрологические характеристики. Они состоят из системы

мер, измерительных приборов и преобразователей, а также измерительных установок и

систем.

6.

Подизмерительным

прибором

понимают

средство

измерения,

предназначенное для выработки сигнала измерительной информации в форме,

доступной для непосредственного восприятия наблюдателя.

Измерительный преобразователь - средство измерения, предназначенное для

выработки сигнала измерительной информации в форме, удобной для передачи,

дальнейшего преобразования, обработки и хранения, но не поддающейся

непосредственному восприятию с помощью наблюдения.

Измерение - это процесс нахождения какой-либо физической величины с

помощью технических средств и сравнения её с эталоном.

Измерение включает следующие элементы:

1. объект измерения, свойства или состояние которого характеризует измеряемая

величина;

2. единицу измерения;

3. техническое средство измерения, градуированное в выбранных единицах;

4. метод измерения;

5. регистрирующее устройство, воспринимающее результат измерения;

6. окончательный результат измерения.

7.

Измерения характеризуются рядом параметров:погрешностью измерения

- разностью между истинными и измеренными значениями величин;

точностью измерения

- степенью приближения результатов измерения к истинному значению;

достоверностью измерения

- вероятностью отклонения измерения от истинного значения;

диапазоном измерений

- областью значений измеряемой величины, для которой нормированы

допускаемые погрешности средств измерений;

ценой деления шкалы

- разностью значений величины, соответствующей двум соседним отметкам

шкалы;

пределом измерений

- наибольшим и наименьшим значениями диапазона измерений;

чувствительностью измерительного прибора

- отношением изменения сигнала на выходе измерительного прибора к

вызвавшему его изменению измеряемой величины.

8.

Различают три класса измерений:1. особо точные (связаны с установлением эталона)

2. высокоточные (проводятся при градуировании измерительных систем,

а также при проведении измерений в особо ответственных

испытаниях)

3. технические (применяются в практике испытаний строительных

конструкций)

Погрешности:

- систематические

- случайные

- грубые ошибки

9.

Стандартизация-

это

установление

и

применение

правил

для

упорядочения деятельности в определенной области на пользу и при участии

всех заинтересованных сторон, в частности, для достижения всеобщей

оптимальной экономии при соблюдении функциональных условий и требований

техники безопасности.

В зависимости от содержания стандарты подразделяются на 13

отдельных

видов.

С

точки

зрения

освидетельствования

и

испытания

конструкций и сооружений наибольший интерес представляют следующие:

1) стандарты технических условий;

2) стандарты технических требований;

3) стандарты методов испытаний;

4) стандарты

правил

приемки,

транспортирования и хранения.

маркировки,

упаковки,

10.

5.2. Организация проведения испытанийПри испытании могут быть поставлены следующие задачи:

1. определение несущей способности конструкции;

2. определение напряженного состояния;

3. определение действительных деформаций;

4. изучение работы новой конструкции;

5. установление влияния дефектов и отступлений от проекта на

действительную работу сооружения;

6. изучение работы существующей конструкции с целью выявления

объемов усиления при реконструкции или ремонте;

7. разработка методов расчета;

8. установление расчетной схемы или скрытых резервов прочности.

11.

В состав подготовительных работ входят:- отбор испытываемых конструкций и образцов;

- изучение технической документации;

- освидетельствование конструкции перед испытаниями;

- составление рабочей программы и проекта испытаний;

- подготовка испытываемой конструкции, оборудования и приборов.

Опытные конструкции обычно выполняются в трех экземплярах.

При проверке качества серийно выпускаемых изделий отбирается один

образец из партии в 100 и более штук, но не менее 2х, если в партию входит до

200 изделий.

Во время приемочных испытаний подвергается проверке элементы

конструкции в количестве не менее 5% от их общего числа.

Программа испытаний – основной методический документ, в котором

излагаются цели и методика испытаний, включая план и порядок их проведения,

используемая аппаратура.

12.

5.3. Испытания строительныхконструкций статической нагрузкой

Рабочая схема испытываемой

конструкции

- схема, которая принимается при

испытании конструкции (условия

опирания и закрепления испытываемой

конструкции на опорах, схема

приложения нагрузок).

Рис. 1. Схема загружения разрезной плиты.

13.

Рис. 2. Схемазагружения

неразрезной

плиты

Рис. 3. Схема загружения

однопролетной балки с

разрезными (а)

и неразрезными (б)

плитами

14.

Рис. 4. Установка для испытания балок:1-испытательная нагрузка; 2-опорные тумбы; 3-страховчные опоры;

4-испытываемая балка; 5-настил площадки.

15.

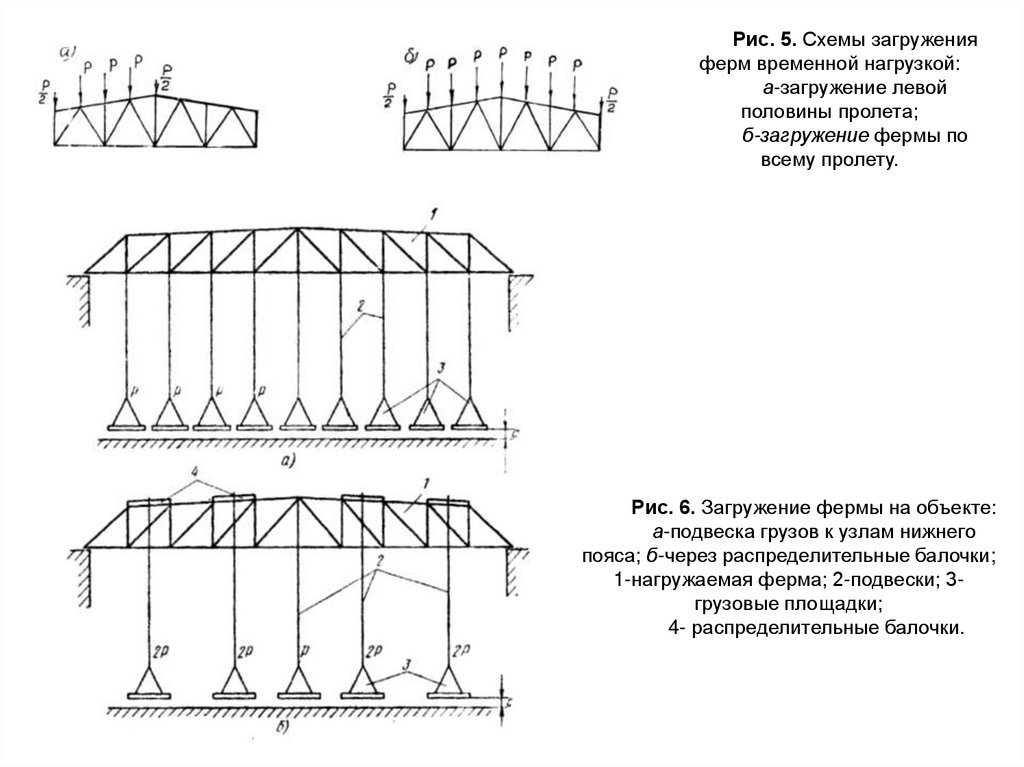

Рис. 5. Схемы загруженияферм временной нагрузкой:

а-загружение левой

половины пролета;

б-загружение фермы по

всему пролету.

Рис. 6. Загружение фермы на объекте:

а-подвеска грузов к узлам нижнего

пояса; б-через распределительные балочки;

1-нагружаемая ферма; 2-подвески; 3грузовые площадки;

4- распределительные балочки.

16.

Испытательная нагрузка-нагрузка (включая собственный

вес

конструкции),

которая

прикладывается к конструкции в

процессе испытания.

Испытательные нагрузки получают

с помощью грузов в виде песка, руды,

слитков, кирпича, воды и т.д. или с

помощью домкратов, сжатого воздуха.

17.

Контрольная нагрузка- предельная величина нагрузки, по результатам

производится оценка качества конструкции.

-

-

-

воздействия

которой

Порядок нагружения:

пробное нагружение конструкции нагрузкой, не превышающей 25 – 30%

контрольной и осуществляемой в 2 – 3 этапа

после необходимой выдержки под нагрузкой конструкция также поэтапно

разгружается до нуля

далее нагрузка прикладывается ступенями (4-6 ступеней), составляющими 10

– 20% от контрольной нагрузки

после загружения каждой ступени дается выдержка для затухания

деформаций и производятся отсчеты по приборам.

после того, как достигнута контрольная нагрузка, дается выдержка (для

металлических конструкций в 30 – 90 минут, для деревянных и

железобетонных – 12 – 48 часов)

для металлических конструкций отсчеты по приборам следует снимать через

15 минут после окончания загрузки, для железобетонных – через 12 часов,

деревянных – через 24 часа.

18.

5.4. Обработка материалов испытаний и оценка состоянияконструкции

Обработка проводится в два этапа:

- полевая обработка показаний приборов;

- камеральная обработка материалов испытаний.

Полевая обработка сводится к заполнению всех граф журнала, т.е.

вычислению конечных результатов каждого измерения (вычислению

прогибов, напряжений, модулей упругости и т.д.).

Камеральная обработка представляет собой дальнейшую

обработку полученных данных для последующего заключения о

состоянии конструкции.

19.

Технический отчет по результатам испытаний обязательно долженсодержать:

- программу испытания с обоснованием его необходимости, принятой

методикой и перечнем ожидаемых результатов;

- предварительный расчет испытываемой конструкции на испытательные

нагрузки с определением ожидаемых величин усилий, напряжений, прогибов,

перемещений и других данных в заданных программой точках и сечениях;

- схему испытательного стенда с размещением испытываемой конструкции,

измерительных и контролирующих приборов и аппаратуры;

- описание хода испытаний и регистрацией всех установленных в ходе

испытаний непредвиденных особенностей;

- результаты испытаний (таблицы, графики, эпюры, фотограмметрические

снимки и другие документальные свидетельства, полученные в результате

испытаний);

- сопоставление теоретических и экспериментальных данных;

- анализ и объяснение причин отличия результатов от теоретических

расчетов;

- выводы по проведенному испытанию, рекомендации и предложения;

- приложения (ведомости испытаний, обмерочные чертежи испытанной

конструкции, сертификаты на материалы или акты их испытаний и другие

экспериментальные данные).

20.

5.5. Испытания строительных конструкцийдинамической нагрузкой

Динамической называют нагрузку, быстро изменяющую свою величину во

времени (подвижные нагрузки, сейсмические нагрузки, работа станков, молотов,

пульсация ветровой нагрузки и другие).

При испытании конструкций динамической нагрузкой в зависимости от

поставленной цели, решаются следующие задачи:

• определение влияния динамической нагрузки на прочность, жесткость,

трещиностойкость и выносливость конструкции;

• выявление возможности установки на конструкцию какого-либо агрегата с

подвижными нагрузками или станка;

• определение влияния динамической нагрузки на условия нормальной

эксплуатации зданий и сооружений;

• изучение динамического воздействия на конструкцию в особых условиях

(ударная воздушная волна, сейсмические воздействия и т.д.);

• влияние физического воздействия колебаний на людей.

21.

В зависимости от вида решаемой задачи при испытаниях определяютразличные данные:

- динамические характеристики конструкции (частота и форма

собственных колебаний, коэффициенты затухания);

- характеристики динамической эксплуатационной нагрузки (направление,

величина, частота и характер возмущающих сил);

- данные, характеризующие работу конструкции под воздействием

нагрузки (амплитуда, частота, ускорение, форма вынужденных колебаний);

- величину динамического коэффициента.

Динамические нагрузки делятся на следующие виды:

- неподвижная нагрузка, расположенная на конструкции в определенном

месте и изменяющая свою величину через определенные промежутки времени

(периоды). Эта нагрузка периодическая и называется вибрационной;

- подвижная нагрузка (мостовые краны, подвижной состав и др.);

- ударная нагрузка, действующая в какой-либо точке

конструкции. Характеризуется резким возрастанием в короткий промежуток

времени (копры, молоты и другие ударные механизмы);

- кратковременная нагрузка (удар взрывной волны);

- сейсмическая нагрузка, проявляющаяся в виде беспорядочных толчков и

ударов при землетрясении.

22.

Определение частот собственных колебаний может быть выполненодвумя способами:

1.

Испытываемую

конструкцию

подвергают удару, тем самым вызывают

свободные колебания. По виброграмме

записи колебания на приборе (рис. 7)

определяют частоту собственных колебаний.

2. На испытываемую конструкцию

устанавливают вибромашину и, изменяя

частоту вынужденных колебаний, доводят

конструкцию до резонанса. Резонанс будет

отмечен

на

виброграмме

резким

возрастанием амплитуды колебаний (рис. 8).

Пользуясь виброграммой, находят частоту

свободных колебаний.

Рис. 8. Виброграмма колебаний

конструкции при изменении частоты

вынужденных колебаний. Явление

резонанса

Рис. 7. Виброграмма свободных

колебаний конструкции

23.

5.6. Модельные испытанияФизические модели

- модели, выполненные в уменьшенном масштабе и из того же материала, что и

натурная конструкция, или материала более деформативного, чем оригинал.

Аналоговые модели

- основаны на идентичности математических уравнений, описывающих

напряженно-деформативное состояние конструкций под воздействием нагрузки,

и уравнений, например, отражающих движение жидкости в системе

трубопроводов под действием гидравлического напора или электрического тока

в сети.

Цифровые модели

- при помощи компьютера рассчитывается напряженно-деформативное

состояние конструкции под действием задаваемой нагрузки.

24.

5.7. Конструктивные и технические особенностиизмерительных средств

Измерительные приборы

для статических испытаний

1. перемещений;

2. местных линейных деформаций;

3. углов поворота;

4. взаимных сдвигов прилегающих элементов;

5. усилий и давлений.

25.

Силоизмерительные приборыИзмерение интенсивности нагрузки осуществляют динамометрами.

На практике различают два вида динамометров:

- стационарные

- переносные.

По конструктивным особенностям рабочие динамометры подразделяются на

пружинные, гидравлические и электрические.

В зависимости от способа регистрации измеряемой силы различают

динамометры со стрелочным указателем, со счетным приспособлением и

записывающие.

Динамометры,

динамографами.

имеющие

записывающие

устройства,

называются

26.

Рис. 9. Образцовые динамометры:а – сжатие, б – растяжение,

1 – корпус, 2 – нижняя пята, 3 – верхняя пята,

4 – флажки, 5 – рабочая игла, 6 – индикатор.

27.

Рис. 10. Схема гидравлического динамометра.1 – рабочий цилиндр, 2 – рабочий поршень, 3 – серьга, 4 - измерительный цилиндр,

5 – поршень измерительного цилиндра, 6 – пружина, 7 - барабан, 8 – рычаг,

9 – рабочая шкала, 10 – электрический двигатель, 11 - указатель давления.

28.

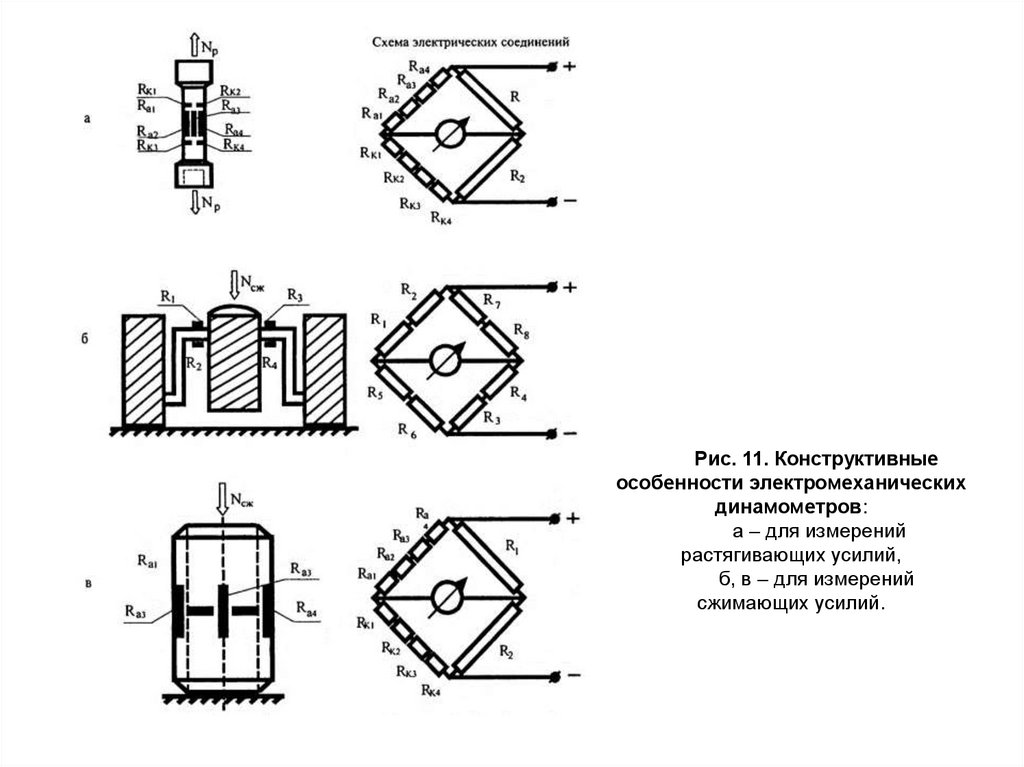

Рис. 11. Конструктивныеособенности электромеханических

динамометров:

а – для измерений

растягивающих усилий,

б, в – для измерений

сжимающих усилий.

29.

Приборы для линейных измеренийПрогибомеры

- приборы для измерения перемещений.

1. рычажные прогибомеры (для измерения деформаций и перемещений

с точностью до 0,1...0,2 мм)

2. прогибомеры с редукторной кинематической схемой:

- прогибомер Максимова,

- прогибомер Емельянова,

- прогибомер Аистова,

3. индикаторы часового типа

4. электромеханические измерители перемещений

- сельси'ны - генераторные электрические устройства

для синхронной передачи углов поворота.

30.

Рис. 12. Конструктивные схемыэлементарных прогибомеров:

а - прогибомер прямого измерения,

б, в – прогибомеры с рычажными

усилителями,

1 – изогнутая ось загружаемой конструкции,

2 – рабочее плечо прогибомера,

3 – неподвижное плечо прогибомера, 4 –

рычаг,

5 – неподвижные опоры.

31.

Рис. 13. Кинематическаясхема прогибомера Максимова:

1 – нерастяжимая нить,

2 – рабочий шкив,

3 – рабочий диск, 4 регистрирующая стрелка.

32.

Рис. 14. Кинематическая схемапрогибомера Емельянова:

1 – нерастяжимая нить,

2 – рабочий шкив,

3 – рабочий диск,

4 - регистрирующая стрелка.

33.

Рис. 15. Кинематическая схема прогибомера Аистова:1 – нерастяжимая нить, 2 – рабочий шкив, 3 – рабочий диск,

4 - регистрирующая стрелка.

34.

Рис. 16. Кинематическаясхема индикатора

часового типа:

1 – рабочий шток с рейкойкремальерой,

2 – возвратная пружина,

3 – зубчатые шестерни,

4 – система ликвидации

люфта.

Индикатор

часового типа

ИЧ-10 0,01 мм

Индикатор часового

типа цифровой

ИЧЦ 0-12,5 мм

(диапазон

измерений)

35.

Рис. 17. Электромеханический измеритель перемещений:а - в диапазоне 0... 1 мм с ценой деления = 0,0001 м; б - в диапазоне

0...10 мм с ценой деления = 0,001 мм;

1 - корпус; 2 - рабочий шток; 3 - система преобразования перемещений;

4 - тензосопротивление; 5 - пружина

36.

37.

КлинометрыКлинометры и приспособления

для измерения малых угловых перемещений:

1. Способ жесткого рычага

2. Клинометр с уровнем

3. Клинометры с отвесом - маятником

4. Оптический клинометр

38.

Рис. 18. Измерение угла наклона при помощи жесткой консоли:1 - испытываемый элемент; 2 - жесткая консоль; 3 - соединительная

проволока; 4 и 5 - прогибомеры; - неподвижные опоры для крепления

прогибомеров; а1 и а2 - линейные перемещения, измеренные прогибомерами.

39.

Рис. 19. Клинометры с уровнем:1 - исследуемая конструкция; 2 - высокоточный уровень;

3 - микрометренный винт; 4 - барабан микрометренного винта со шкалой;

5 - шарнирная опора.

40.

Рис. 20. Клинометр с отвесом-маятником:I - исследуемая конструкция; 2 - отвес; 3 - опорная призма;

4 - корпус прибора; 5 - микрометренный винт; 6 - барабан

41.

Рис. 21. Схема измерения углов наклона с помощью оптического клинометра:1 - зеркало в положении до деформации и1'- после деформации; 2 - зрительная труба;

3 - шкала зрительной рейки; а = АВ - разность отсчетов по рейке до и после деформации

42.

ТензометрыТензометры применяются для измерения линейных деформаций

поверхностных волокон элементов конструкций при статических

испытаниях.

По конструктивному признаку можно выделить

4 разновидности тензометров:

1. Механические (рычажный тензометр Гугенбергера),

2.

Электрические

(электромеханические

тензометры

Аистова),

3. Струнные (приставные и закладываемые в толщу

материала конструкций),

4. Тензорезисторные (для дистанционных измерений

деформаций).

43.

Рис. 2.22. Кинематическая схема рычажного тензометра:а - начальное положение; б - смещение рычагов после деформации

(показаны пунктиром);

1 - испытываемый элемент; 2 - острие неподвижной и 4 - подвижной ножек;

3 - неподвижная и 5 - подвижная ножки; 6 - ось вращения ножки 5;

7 - передаточный стерженек; 8 - стрелка; 9 - ось вращения стрелки;

10-шкала; 11-база тензометра

44.

Рис. 23. Кинематическая схема электромеханического тензометра:1 - основание тензометра; 2 - направляющая; 3 - нижняя база тензометра;

4 - опорный нож; 5 - винт фиксирующий; 6 - верхняя база тензометра;

7 - электрические клеммы; 8 - микрометрический винт;

9 - счетчик оборотов лимба; 10 - система крепления счетчика;

11 - муфта микрометрического винта; 12 - натяжная гайка;

13 - указатель отсчетов; 14 - лимб; 15 - перо; 16 - вилка;

7 - подвижная призма; 18 - испытываемая конструкция

45.

Рис. 24. Струнные тензометры а - приставной (или«накладной») тензометр; б - закладной тензометр;

1 - испытываемая конструкция; 2 - натянутая стальная струна;

3 - опоры для крепления струны; 4 - жесткие диски;

5 - ограждающие трубки; 6 - электромагнит;

7 - соединительные провода;

l - длина струны;

L - расстояние между средними сечениями дисков.

46.

Рис. 2.25. Типы тензорезисторов:а - проволочный петлевой;

б - проволочный беспетлевой;

в - фольговый;

г - полупроводниковый;

1 - тензочувствительные элементы;

2 - низкоомные перемычи;

3 - выводные контакты;

4 - подложка («основа») и наклеенный над

тензорешеткой защитный слой тонкой бумаги;

l - база тензорезистора

47.

Возможны 2 метода измерений:1) метод

отклонений (называемый

также «методом непосредственных

отсчетов»),

когда

изменение

сопротивления

ΔR1

рабочего

тензорезистора определяется по

силе

тока,

возникающего

в

измерительной диагонали ранее

сбалансированного моста,

2) нулевой

метод

(более

совершенный),

при

котором

относительные

изменения

сопротивления ΔR1/R1 определяют

балансировкой моста с помощью

включенного в цепь (рис.26, б)

реохорда

тп

изменением

отношения сопротивлений r1/r2.

Этот метод является основным при

статических испытаниях.

Рис. 2.26. Измерительные мосты:

а - схема моста Уитстона;

б - мост с реохордом;

48.

Тензостанция ZETLABСИИТ-3

49.

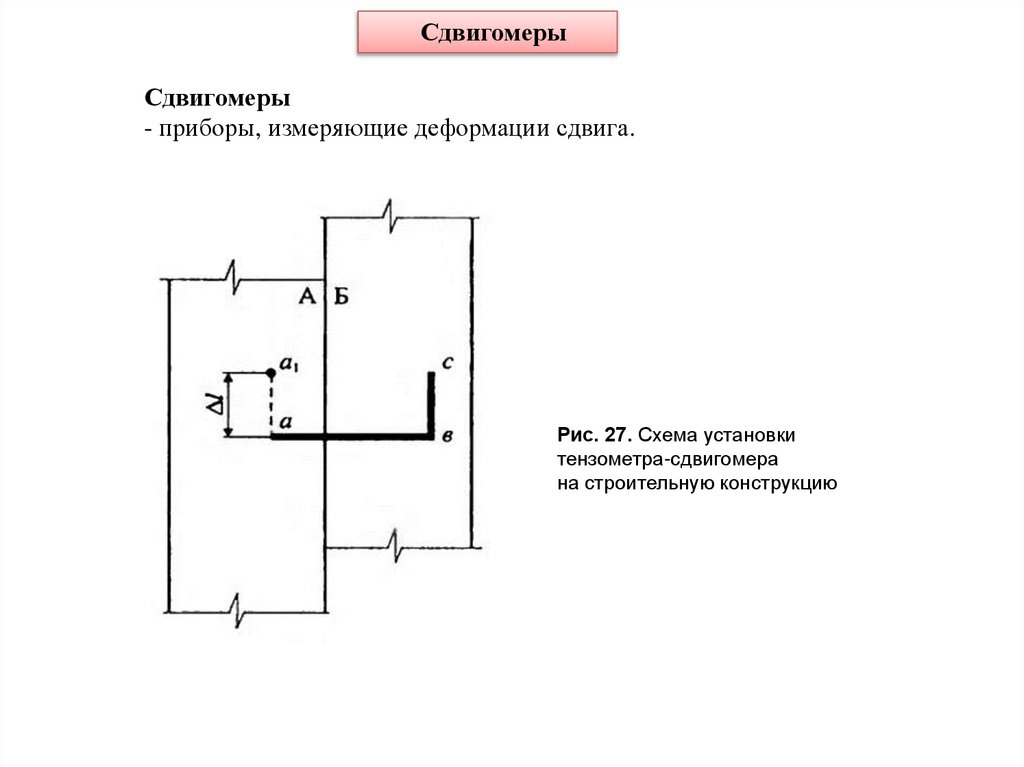

СдвигомерыСдвигомеры

- приборы, измеряющие деформации сдвига.

Рис. 27. Схема установки

тензометра-сдвигомера

на строительную конструкцию

50.

Геодезические методы измерения перемещений1. Классические геодезические методы (совокупность приемов для

измерения перемещений в исследуемых конструкциях с помощью

геодезических приборов - теодолитов и нивелиров).

2. Измерение вертикальных перемещений отдельных элементов

сооружений производится на основе нивелирования - либо технического,

либо высокоточного. Нивелирование во время испытания может

производиться по маркам и реперам, установленным для длительных

наблюдений за деформационным поведением обследуемых сооружений.

3. Измерение горизонтальных перемещений сооружений или

отдельных элементов несущих и ограждающих конструкций производят

на практике с использованием теодолитов.

2 способа определения горизонтальных перемещений:

- Способ измерения углов при повторных наведениях теодолита на

наблюдаемые марки.

- Способ "бокового" нивелирования,

51.

4. Гидростатическое нивелирование. Гидростатическое нивелированиенашло широкое применение в геодезии и машиностроении при построении

различных профилей местности и установке в проектное положение

оборудования различных технологических линий.

Этот способ основан на определении взаимного превышения проверяемых

точек на уровне стояния жидкости в сообщающихся сосудах.

Рис. 28. Схема измерения вертикальных перемещений сооружений

с помощью системы гидростатического нивелирования:

1 - стеклянная трубка; 2 - рабочая шкала, 3 - гибкие шланги,

4 - уравнительный бак; 5 - измеряемые перемещения;

6 - базовая (нулевая) линия измерения

52.

5. Отвесы (применяют для определения взаимных горизонтальныхсмещений точек сооружения, расположенных на одной вертикали)

На практике различают два типа отвесов:

прямой и обратный.

Прямой отвес

- используют для определения

горизонтальных смещений наземных

частей зданий и сооружений,

возникающих при неравномерных

деформациях грунтовых оснований,

а также от крановых горизонтальных

нагрузок.

Рис. 29. Конструктивная схема

прямого отвеса:

1 - исследуемое сооружение;

2 - марка с горизонтальной шкалой;

3 - отвес в сосуде с маслом;

4 - кронштейн для отвеса;

5 - линейная шкала;

6 - микроскоп; 7 – струна

53.

Обратный отвес используют для выноса на дневную поверхностьчерез вертикальную шахту положения рабочей марки заложенной,

например, в основании гидротехнической плотины.

Рис. 30. Конструктивная схема обратного

отвеса:

а - схема, требующая полной герметизации и

большого объема масла;

б - усовершенствованная схема:

1 - поплавок; 2 - струна; 3 - марка; 4 - корпус;

5 - рабочая жидкость; 6 - отсчетное устройство

54.

5.8. Информационно-измерительные системыРис.31. Структурная схема универсальной информационно-измерительной системы

55.

56.

Автоматизированная система мониторингаконструкционной безопасности

Автоматизированная система мониторинга конструкционной безопасности

объектов осуществляет непрерывный оперативный контроль деформации и

напряженно-деформированного состояния элементов строительных конструкций

зданий и сооружений.

В состав системы входят:

- координатор сети;

- сеть измерительных датчиков;

- персональный компьютер с программным обеспечением в центре

мониторинга.

Сбор и передача измерений от датчиков к координатору и от координатора в

центр мониторинга осуществляется по беспроводным технологиям, что

значительно сокращает время установки системы и упрощает её обслуживание.

Система автоматизированного мониторинга позволяет:

- подключать до 100 датчиков в одну систему к одному координатору.

- проводить измерения деформаций с помощью датчиков с заданным

интервалом, вплоть до интервала в несколько минут между измерениями;

- задавать пределы деформаций исходя из типа конструкций и условий их

работы;

- при превышении заданного предела деформации оповещать различными

способами об аварийном состоянии конструкции: звуковыми сигналами в центре

мониторинга, посредством sms-сообщений и электронной почты.

57.

58.

59.

5.9. Тарирование измерительной аппаратуры и приборовДля определения основных характеристик

проводят их тарировочные испытания.

измерительных

устройств

При проведении таких испытаний используют градуировочные установки,

обеспечивающие

воспроизведение

заданных

действительных

значений

измеряемой величины.

Для каждой из определяемых характеристик разрабатывают схему

градуировки, которая включает оценку коэффициентов влияния различных

факторов: температуры, влажности, магнитных полей и др.

На основе полученных данных определяется схема анализа погрешностей.

60.

В качестве эталонного упругого элемента, обеспечивающегодеформирование тензорезисторов, рекомендуется использовать балку

равного сопротивления (рис.32) или постоянного сечения, нагруженную в

пределах рабочего участка моментом.

Рис. 32. Схема тарировочного устройства с балкой

равного сопротивления

61.

Деформацию рабочей зоны балкипринимают за действительную

величину.

Тензорезисторы устанавливают вдоль

оси балки на растянутую или сжатую

поверхность;

при нагружении балки измеряют

стрелу выгиба балки и вычисляют

относительную фибровую

деформацию поверхностных волокон

балки соответственно для консольной

балки равного сопротивления.

Рис. 33. Схема тарировочного

устройства с балкой

равного сечения

Construction

Construction