Similar presentations:

Технология, решающая проблему с отходами с помощью плазмы

1.

Технология, решающая проблему с отходамис помощью

плазмы

– преобразуя их в энергию и полезные продукты

С помощью плазмы станет возможным перерабатывать отходы различного

качества, например, с высоким содержанием неорганических веществ и низкой

тепловой эффективностью.

Применение термохимической плазменной технологии не приводит к

процессу горения.

За счет использования теплопоглощающих химических процессов

(эндотермические реакции) вместо горения эта технология исключает потери

энергии, выделяемой из исходного материала.

2.

Плазменно-дуговая система для утилизации отходов - PAWDSиспользует плазменный процесс при

температуре между 5 000 и 10 000°C

с целью быстрой и эффективной переработки отходов.

После более чем 8 лет

разработки при поддержке

ВМС США и после 18 месяцев

эксплуатации

на

борту

пассажирского корабля

зарекомендовала себя как полностью применимая и безопасная

технология - альтернатива существующим инсинераторам.

3.

Технология была разработана и создана в 1991 г.с 31-летней историей

Разработана в соответствии с Соглашением о совместных научных

исследованиях и разработках (Cooperative Research and Development Agreement CRDA), заключенным с Военно-морским флотом США.

PyroGenesis получил первую

премию за 2002 г. от

Консорциума федеральных

лабораторий США (FLC) за

преимущества технологии

утилизации отходов. (Excellence

I Technology Transfer).

Первоначально предназначенная

для работы с величинами

порядка 160 кг/час технология

PAWDS впоследствии

продемонстрировала успешную

работу при нагрузках свыше 190

кг/час.

4.

В течение последних 6 лет PyroGenesis, в соответствии с договором с ВМФ США,разработали систему плазменно-дуговой утилизации отходов (PAWDS) для

переработки ТБО, которая была установлена на борту военно-морских кораблей

следующего поколения. В 1999 г. в рамках программы демонстрации (применения)

передовых технологий (Advanced Technology Demonstration - ATD),

PyroGenesis

спроектировали,

разработали и

продемонстрировали

на своих заводах в

Монреале первый

прототип системы для

переработки ТБО,

производимых на

борту авианосцев.

PAWDS ATD

проходила испытания в течение 5 лет.

5.

В сентябре 2003 г. технология была рассекречена ВМССША, стала гражданской и начала применяться как передовая технология на

пассажирских судах. Крупнейшая компания, с флотом из 22 пассажирских судов,

стоимостью 550 млн долларов каждое, обслуживающих по 5000 пассажиров

(включая экипаж) - „Карнивал Круиз Лайнс” (“Carnival Cruise Lines”) стала

первой, кто установил PAWDS на борту своего пассажирского судна „Фэнтези”.

6.

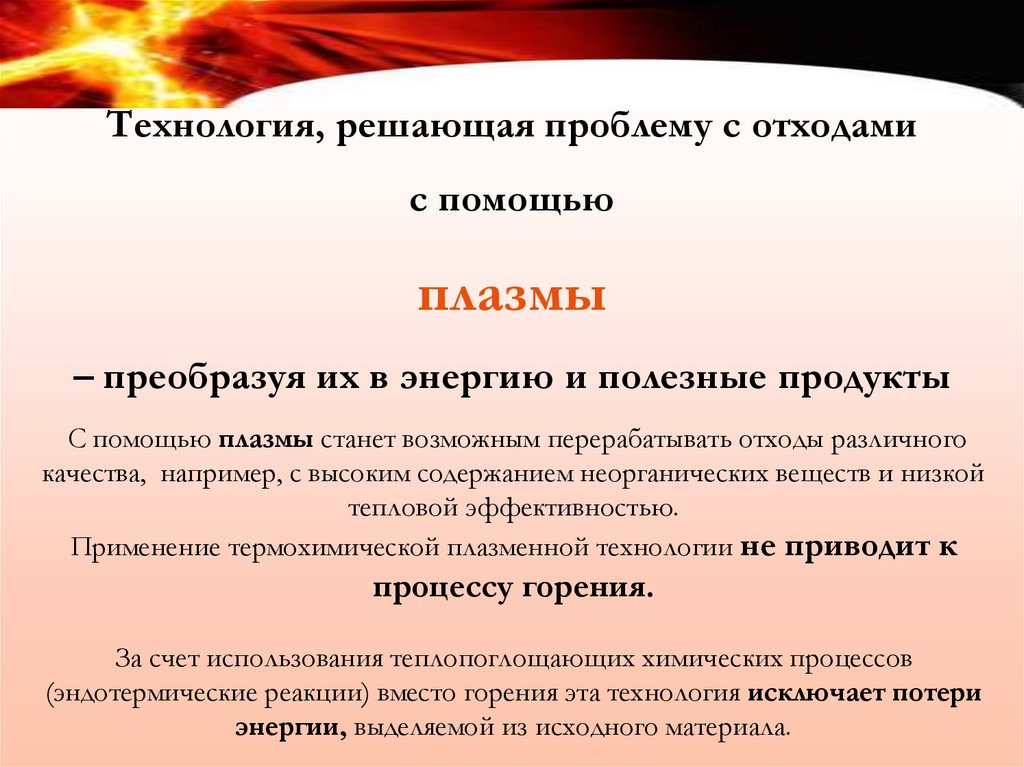

PyroGenesis при поддержке американского флотапродолжают совершенствовать PAWDS, фокусируя внимание на превращении ее

в полностью автоматизированную и простую в управлении систему. В 2004

и 2005 годах было внесено несколько улучшений в процессы автоматизации и

управления PAWDS.

К

данным

улучшениям

относятся:

добавление

автоматического запуска и

остановки процесса всего

одной кнопкой; разработка и

добавление

независимого

блока

управления

для

поддержания

наиболее

благоприятных

условий

подачи

мусора

и

его

плазменной утилизации, а

также

для

упрощения

операторского интерфейса.

7.

Плазменная система на борту „Фэнтези”нормально работает с количеством отходов в пределах 180-200 кг/час, 7 дней в

неделю. С учетом ее работы на корабле, было сделано несколько улучшений в

области переработки материалов, техобслуживания, автоматизации, контрольноизмерительной аппаратуры и обучения персонала. Эти улучшения способствовали

более стабильной и быстрой работе системы. Поскольку она находится в

эксплуатации с октября 2003 г., ее возможности и техобслуживание можно было

оценить в реальных морских условиях.

С конца июля 2004 г.

система полностью

управляется и

обслуживается

персоналом „Карнивал

Круз Лайнс”.

Эта система может

перерабатывать бумагу,

пластмассу, текстиль,

дерево, пищевые и

нефтяные отходы.

8.

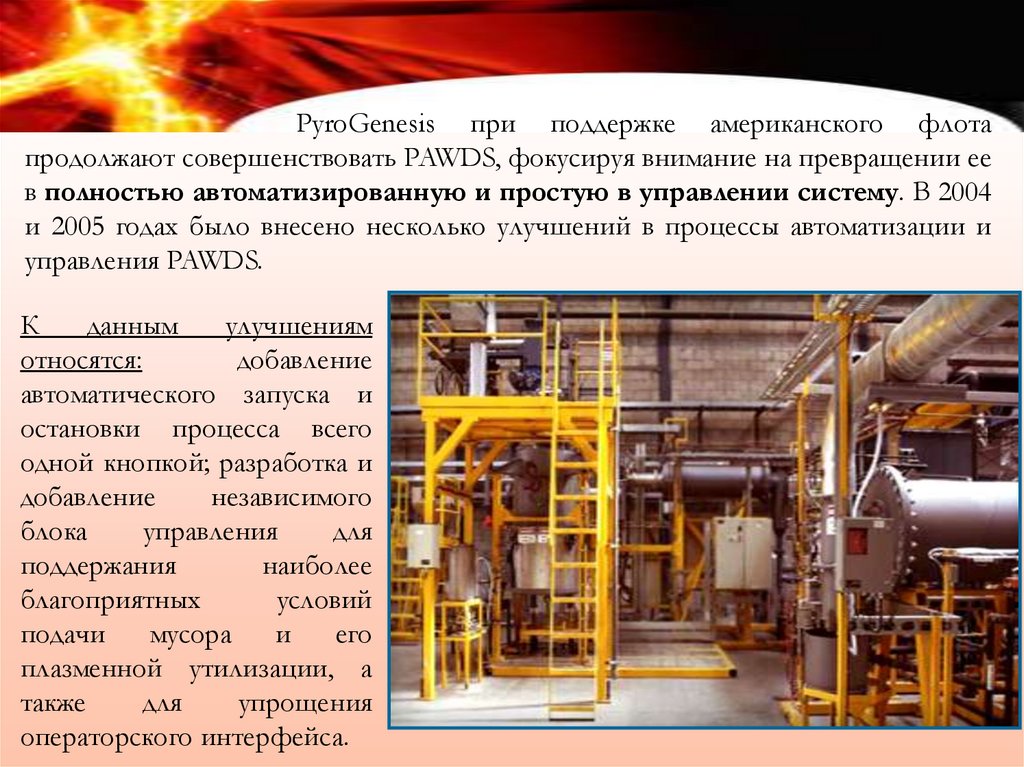

Контроль выбросов вредных веществ, проводимыйнезависимой лабораторией, показал что система PAWDS полностью

соответствует требованиям IMO MARPOL по утилизации ТБО

Запатентованная система

доказала свою эффективность

в

безвредной утилизации:

1.

2.

3.

4.

5.

6.

7.

Картона и бумаги;

Биологических отходов;

Медицинских отходов;

Полимерных материалов;

Пищевых продуктов;

Нефтяных отходов;

Почвы, загрязненной

нефтепродуктами;

8. Токсических отходов;

9. Бытовых отходов;

10. Промышленных горючих

отходов

С помощью плазмы станет

возможным перерабатывать отходы

различного качества, например, с

высоким содержанием

неорганических веществ и очень

низкой тепловой эффективностью.

В этом случае тепло для процесса

поступает от плазмы, а не в

результате окисления отходов.

9.

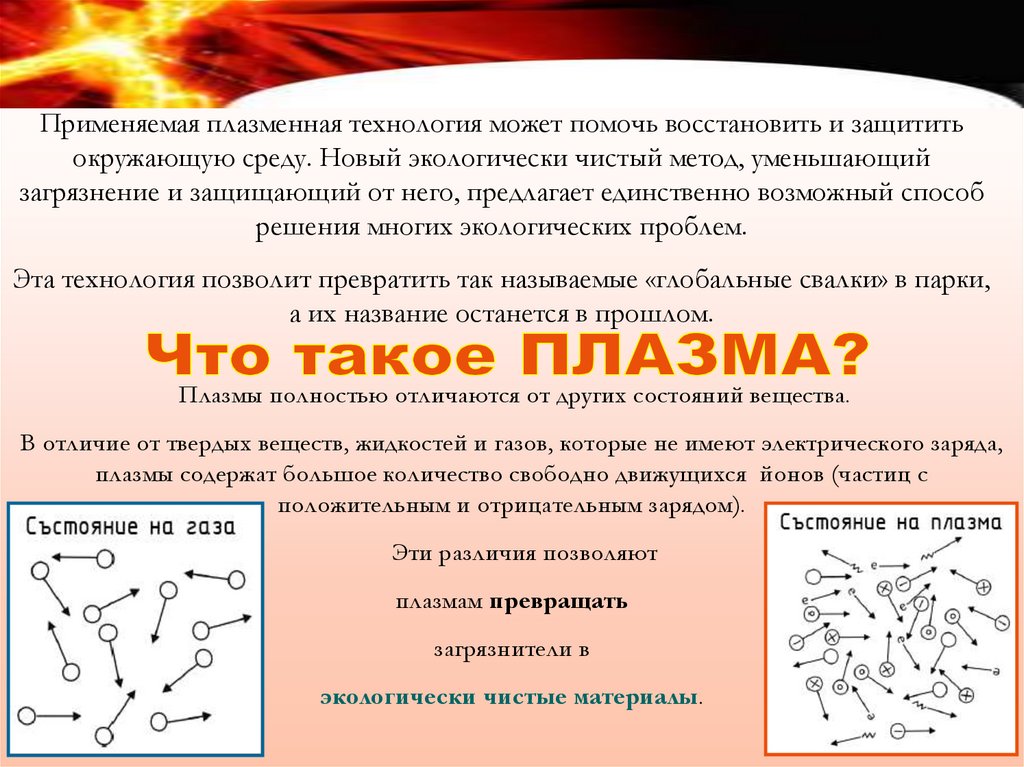

Применяемая плазменная технология может помочь восстановить и защититьокружающую среду. Новый экологически чистый метод, уменьшающий

загрязнение и защищающий от него, предлагает единственно возможный способ

решения многих экологических проблем.

Эта технология позволит превратить так называемые «глобальные свалки» в парки,

а их название останется в прошлом.

Плазмы полностью отличаются от других состояний вещества.

В отличие от твердых веществ, жидкостей и газов, которые не имеют электрического заряда,

плазмы содержат большое количество свободно движущихся йонов (частиц с

положительным и отрицательным зарядом).

Эти различия позволяют

плазмам превращать

загрязнители в

экологически чистые материалы.

10.

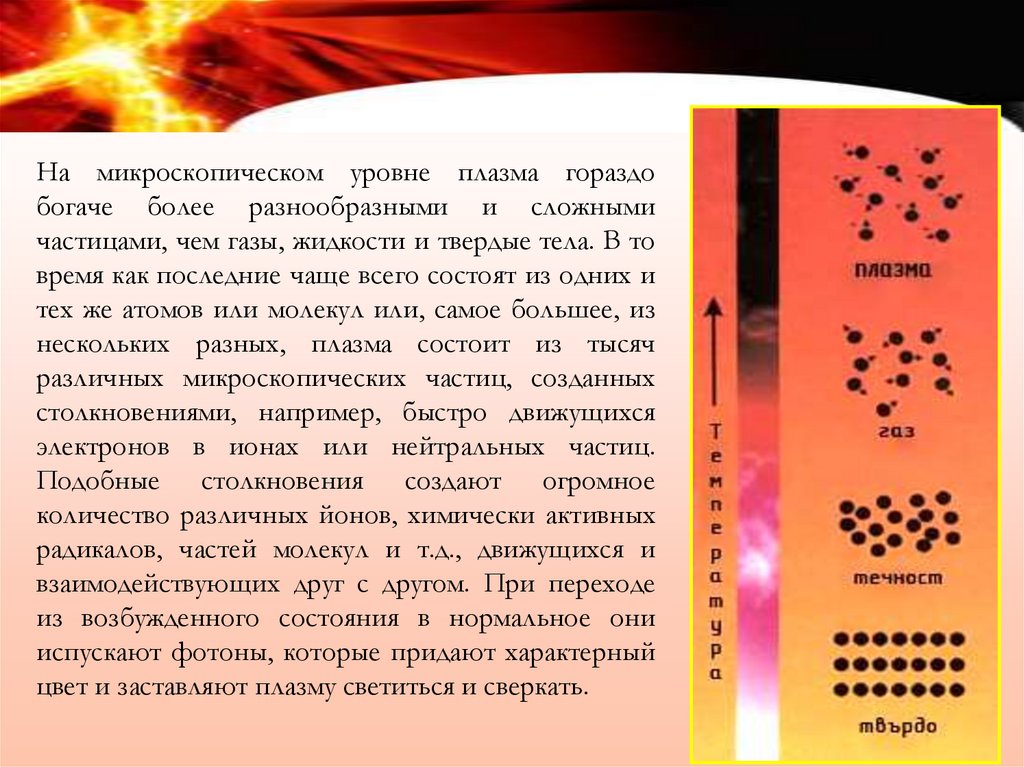

На микроскопическом уровне плазма гораздобогаче более разнообразными и сложными

частицами, чем газы, жидкости и твердые тела. В то

время как последние чаще всего состоят из одних и

тех же атомов или молекул или, самое большее, из

нескольких разных, плазма состоит из тысяч

различных микроскопических частиц, созданных

столкновениями, например, быстро движущихся

электронов в ионах или нейтральных частиц.

Подобные столкновения создают огромное

количество различных йонов, химически активных

радикалов, частей молекул и т.д., движущихся и

взаимодействующих друг с другом. При переходе

из возбужденного состояния в нормальное они

испускают фотоны, которые придают характерный

цвет и заставляют плазму светиться и сверкать.

11.

Высокие экономические и экологические результатыдостигаются за счет следующих 4-х основных фаз технологии:

2. Термическая часть состоит из систем

плазменной газификации. Используя

1. Система принимает отходы в жидком и

энергию плазмы, система газификации

твердом виде без разделения и с

превращает органические вещества в

минимальной предварительной

горючий газ, содержащий в основном

обработкой.

водород и монооксид углерода. В камере

из-за высокой

температуры происходит разделение

неорганической

материи на металлы

и строительный материал

(кварцевый песок).

3. Очистная система

удаляет из топливного

газа загрязнители,

такие как пыль, кислые

газы и тяжелые

металлы.

4. Очищенное топливо вырабатывает энергию в газовой турбине или

двигателе внутреннего сгорания. Пар производится в газовом паровом

котле или в сочетании с электричеством в подключенном реакторе.

12.

ДРОБИЛКА(ИЗМЕЛЬЧИТЕЛЬ)

Несортированные

органические и неорганические

отходы поступают в крупные

дробилки, где измельчаются на

мелкие частицы, удобные для

подачи в камеру. Измельчение

отходов увеличивает площадь

их поверхности и, таким

образом, увеличивает скорость

испарения в первичном

газификаторе. Более быстрый

процесс позволяет уменьшить

размер газификатора и

повышает

энергоэффективность

установки.

Необходима дробилка, способная измельчать

размер ТБО до размера менее 50 мм.

Дробилка состоит из режущего отделения,

системы

привода,

ножей,

системы

управления,

разгрузочного

механизма,

стойки.

13.

СИСТЕМА ЭЛЕКТРОПИТАНИЯИзмельченные отходы подаются в камеру через один или несколько герметичных

шнековых питателей. Для систем большой емкости множество входов обеспечивают

равномерное распределение отходов в камере и максимальную гибкость операций.

Герметичность шнекового питателя обеспечивает контроль атмосферы в камере и

предотвращает утечку газа из камеры в окружающую среду через питатель. Шнековая

подача гарантирует равномерную подачу, что обеспечивает стабильные условия для

процессов в камере.

ТЕРМОПЛАЗМЕННАЯ СИСТЕМА

Целью системы термоплазменной переработки

является преобразование органической части

отходов в синтез-газ, содержащий в основном

CO и H2 (пригодный для использования в

качестве топлива в газовом двигателе), а

неорганической части отходов в расплавленные

металлы

и

инертный

пригодный

для

использования шлак.

Эта часть состоит из следующих трех

главных компонентов:

Защищенные

графитовые

электроды

Подача

Выход синтез-газа

отходные

отверстия

14.

ПЛАЗМЕННАЯ (ГРАФИТОВАЯ ДУГОВАЯ) КАМЕРАЗапатентованная

плазменная

камера

PyroGenesis используется

для

витрификации неорганических оксидов и плавки металлов, а также для

преобразования органических компонентов отходов в синтетический газ - два

графитовых стержня используются для подачи электричества через

расплавленный шлак и металл, постоянно нагревая металл и обеспечивая

камеру энергией. При этих температурах органические молекулы испаряются и

вступают в реакцию с воздухом и водой, образуя неочищенный синтетический

газ, содержащий в основном СО и Н2.

Графитовые

но същоПодача

така и комплексни органични

молекули и сажди.

электроды

отходов

Электрич

ество

Сырой

синтезгаз

Плазменная

дуга

Отходы

Расплавленны

й шлак

Железный

слой

Слив

шлака

15.

Неорганическая часть отходов (металлы, стекло, грунт идр.) превращается в расплавленную металлическую фазу и расплавленный инертный

шлак. Температура расплавленных отходов поддерживается выше 1600ºC.

Расплавленный

металл

периодически

преобразуется в

слитки или

другие формы.

Витрифицированный шлак отливается

в слитки или перерабатывается в

гранулы. Грануляция достигается

заливкой расплавленного шлака водой.

В больших системах шлак можно удалять постоянно, а в пилотной системе

это делается периодически.

16.

Горячий циклонный сепараторОн используется для удаления крупных твердых частиц из потока синтез-газа

путем возврата твердых частиц в камеру вторичной обработки.

ЦИКЛОН Синтетический газ, выходящий из первичного газификатора, содержит

небольшое количество твердых частиц, в основном золу. Огнеупорный циклон,

предназначенный для работы при высоких температурах, останавливает эти частицы и

возвращает их в камеру доочистки.

Второй газификатор

используется для завершения газовых реакций и очистки неочищенного синтезгаза от остаточной сажи и сложных органических молекул до чистых CO и H2.

неочищ. синтезгаз

порт питания

редуктор

плазменная горелка

облицовка

очищенный

синтез-газ

17.

Второй газификатор представляет собой насадку (сопло), в котором влага исинтез-газ смешиваются с помощью плазменной струи. Плазменная струя

обеспечивает активирующую энергию для реакции между углеводородами и

другими органическими молекулами, содержащимися в синтетическом газе и

влаге.

При контроле химических

процессов во втором газификаторе

все органические молекулы

разлагаются до СО и Н2.

Синтетический газ, выходящий из второго газификатора, содержит минимальное

количество остаточных частиц, таких как тяжелые металлы, хлориды и сера. В

системе PRR эти частицы удаляются фильтрами перед подачей синтетического

газа в газовый двигатель. Влага, содержащаяся в синтетическом газе, также

высвобождается для улучшения его характеристик для полного разложения.

В случае производства электроэнергии с помощью двигателей внутреннего

сгорания, приводящих в действие генераторы, выхлопные газы газогенераторов

обрабатываются тройными катализаторами.

18.

Очистка синтетического газа включает следующие элементы:1. Охлаждающую камеру для быстрого охлаждения газа

2. Скруббер типа Вентури для очистки от пыли

3. Компактный многослойный фильтр, используемый для удаления растворимых

кислых газов (например, HCl).

4. Абсорбер, используемый для удаления H2S

5. HEPA-фильтр для тонкой очистки

6. Многослойный фильтр с активированным углем для удаления тяжелых металлов

7. Вытяжной вентилятор для поддержания давления во всей системе.

19.

Вся система поддерживается под частичным вакуумом,через всасывающие (ID) вентиляторы. Чистый синтез-газ можно подавать в двигатель

внутреннего сгорания для производства электроэнергии. Пар, выходящий из системы,

также можно использовать для сушки отходов перед их подачей в камеру. Поскольку

синтетический газ очищается перед подачей в двигатель, отсутствуют предпосылки для

образования вторичных загрязняющих веществ, таких как диоксины и фураны, и

гарантируются чистые выбросы.

Новый двухстадийный процесс имеет ряд

преимуществ по сравнению с традиционной

низкотемпературной газификацией, в том

числе минимальные требования к

предварительной обработке отходов,

возможность переработки широкого спектра

отходов и безотходную технологию – зола

заменяется инертным шлаком, используемым в

строительстве. и других коммерческих целях.

Эта технология обеспечивает высокий уровень

безопасности и энергоэффективности, а также

возможность контроля компонентов синтезгаза. Кроме того, эта система очень компактна.

20.

Предлагаемая система включает:1. Систему загрузки отходов

2. Систему плазменной термической обработки

3. Подсистему очистки синтез-газа (топливного газа).

4. Двигатели внутреннего сгорания для производства

электроэнергии

5. Систему управления

6. Систему аварийной остановки

7. Электрическую систему

(Motor Control Center - MCC)

8. Полную документацию и чертежи

9. Обучение персонала эксплуатации

и обслуживанию технологий, систем

и оборудования PyroGenesis.

PyroGenesis осуществляет авторский надзор и сопровождение в процессе

монтажа, подготовки и ввода в эксплуатацию системы.

21.

установка однокорпусная малогабаритная;установка сверхлегкая;

установка мобильна и легко модернизируется (upgrade)

минимальная сортировка отходов;

полная автоматизация;

проста в эксплуатации;

управляет несколькими потоками переработки;

быстрое включение и выключение системы (процедура занимает менее 10

минут);

соответствует экологическим нормам MARPOL и всем требованиям

современных экологических стандартов.

physics

physics